Содержание:

Введение

Классификация тепловых методов

Объекты и области применения ТК

Терминология ТК. Критерии дефектности

Оптимальный режим

Особенности ТК и перспективные направления исследований

Заключение

Список использованной литературы

ВВЕДЕНИЕ

В тепловых методах неразрушающего контроля в качестве пробной энергии используется тепловая энергия, распространяющаяся в объекте контроля. Температурное поле поверхности объекта является источником информации об особенностях процесса теплопередачи, которые, в свою очередь, зависят от наличия внутренних или наружных дефектов. Под дефектом при этом понимается наличие скрытых раковин, полостей, трещин, непроваров, инородных включений и т.д., всевозможных отклонений физических свойств объекта от нормы, наличия мест локального перегрева (охлаждения) и т.п.

Методы неразрушающего контроля теплового вида (ГОСТ 18353 - 79) используют при исследовании тепловых процессов в изделиях. При нарушении термодинамического равновесия объекта с окружающей средой на его поверхности возникает избыточное температурное поле, характер которого позволяет получить информацию об интересующих свойствах объектов. Методы теплового контроля основаны на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами (термопарой, фотоприемником, жидкокристаллическим индикатором и т.д.), преобразовании параметров поля (интенсивности, температурного градиента, контраста, лучистости и др.) в электрический сигнал и передаче его на регистрирующий прибор. (4)

Необходимое условие применений ТК – отличие интегральной или локальной температуры изделий от температуры изделий окружающей среды, которое создаётся либо искусственно с помощью внешних источников теплового нагружения (ИНТ), либо в силу естественных причин при изготовлении или функционировании изделий.

В месте механического соединения токоведущих элементов путём опрессовки, скрутки, пайки, сварки или с помощью болтов возникает дополнительное электрическое сопротивление, которое обусловливает нагрев этого участка в соответствии в законом Джоуля-Ленца. При ухудшении контакта вследствие окисления, коррозии или ослабления натяжения возрастание сопротивления приводит к аномальному повышению температуры (для некоторых контактов в энергетике на 200 К). (2)

КЛАССИФИКАЦИЯ ТЕПЛОВЫХ МЕТОДОВ

Тепловые методы делятся на одно- и двусторонние. В односторонних методах инфракрасная камера контролирует нагреваемую поверхность. В этом случае дефекты снижают скорость распространения тепла, и поэтому они имеют вид горячих пятен. Переходные процессы можно изучать путём подачи тепла к одной поверхности и регистрации температуры на другой поверхности ламината. Такие методы называют двусторонними, и дефекты в этом случае выглядят холодными пятнами. Аналогично изучают переходные процессы при охлаждении, которое производится путём распыления охлаждающего аэрозоля по исследуемое поверхности. Чувствительность односторонних методов снижается при увеличении глубины дефекта. Двусторонние методы позволяют обнаружить глубоко лежащие дефекты.

Преимуществом переходной термографии по сравнению со стационарными методами является более высокая чувствительность, поскольку дефект часто незначительно влияет на стационарное распределение температуры. Заметные температурные различия вблизи дефектов при переходных процессах существуют приблизительно в течение секунды, и их нужно записывать на камеру. Чувствительность метода снижается при увеличении теплопроводности материала. Проблемы могут возникнуть, если поверхность имеет области с различной излучательной способностью. В этом случае образец окрашивают в матовый чёрный цвет. (3)

В пассивном ТК схема испытаний определяется, главным образом, возможностью доступа к той поверхности объекта контроля, на которой искомые дефекты проявляются оптимальным образом.

Пассивный ТК не нуждается во внешнем источнике теплового воздействия (ИТВ) - тепловое поле в объекте контроля (ОК) возникает при его эксплуатации (изделия радиоэлектроники, энергетическое оборудование, металлургические печи и т. п.) или изготовлении (закалке, отжиге, сварке и. т. п.). (4)

Пассивным способом ТК объекта испытаний контролируют узлы и компоненты радиоэлектронной техники (рис 1, а), а также теплоэнергетические установки (рис. 1, б схематически показано обнаружение утечек тепловой воды из подземного трубопровода по его поверхностному тепловому полю). Пассивным способом можно также обнаружить локальное увлажнение пористого материала (рис. 1, в), так как этот участок с аномальным содержанием влаги следствие испарения воды имеет пониженную температуру. Этот способ ТК используют в строительстве, инфракрасной (ИК) аэросъёмке, медицине, военной технике. (2)

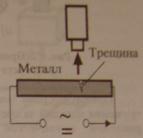

Если до проведения испытаний температура изделия во всех точках одинакова (чаще всего равно температуре окружающей среды), то обнаружение внутренних дефектов возможна активным ТК. Например, при нанесении тонких покрытий на подложку в связующем слоем возникает дефекты в виде расслоений (рис. 1, г). В клееных, паяных, сварных соединениях возможно также изменения толщины связующего слоя и отсутствие диффузий одного материала в другой. При нагреве таких изделий внешним источником тепловой поток, распространяясь в глубь изделия, в мете газового дефекта испытывает дополнительное тепловое сопротивления. В результате этого наблюдается локальное повышение температуры на нагреваемой поверхности, а на противоположного поверхности с илу закона сохранений энергии знак температурного сигнала инвертируется. При механическом нагружении (рис. 1, д) изделие, например с помощью вибратора, в области внутреннего дефекта в следствие трения и пластической деформации выделяется дополнительная энергия, что повышает температуру в дефектном участке. Аналогичное явление наблюдается при пропускании электрического тока через металлическое изделие (рис. 1, е), а также при индукционном нагреве изделия металл-неметалл (рис. 1, ж). Процедуру ТК

а) б) в)

г) д)

е) ж) з)

Рис. 1 Объекты теплового контроля

1 - ИТН, 2 - изделие, 3 - дефект

показанную на рис. 1, з, можно отнести к методам НРК оптического вида, поскольку в этом случае используется не тепловые эффекты, а изменение оптической прозрачности изделия в дефектном участке. Но применения для контроля такого вида той же аппаратуры, что и для ТК, а также невозможность разделения для многих материалов (кремния, германия, фторопласта, полиэтилена) тепловых и оптических эффектов позволяет во многих случаях рассматривать теневой оптический метод совместно с тепловым. (2)

Модели Активного ТК можно классифицировать:

1) по типу источника тепловой стимуляции (рис. 2);

2) взаимному расположению устройств тепловой стимуляции и регистрации температуры (рис. 3.);

3) форме и размерам зоны тепловой стимуляции и регистрации температуры (рис. 4)

Тепловую стимуляцию (нагружение) объекта контроля можно производить нагревом или охлаждением, что с теплофизической точки зрения является равноценным. Однако, учитывая достижимые плотности тепловых потоков, фактор технологичности и возможные помехи, практически всегда применяют нагрев с помощью полей излучения или потоков газа и твёрдых частиц.

Наибольшую мощность в зоне стимуляции обеспечивает нагрев оптическим излучением, генерируемым лампами различного типа и лазерами (рис. 2, а).

Наиболее просто можно нагреть поверхность объекта контроля с помощью электрических ламп накаливания. Плотность нагрева может составлять до нескольких кВт/![]() в зоне диаметром до 1 м при произвольной длительности нагрева. Такие лампы являются гибким и практичным средством «мягкого» нагрева неметаллов. Для стимуляции металлов применяют галогенные и ксеоновые лампы, которые создают плотность до 100 кВт/

в зоне диаметром до 1 м при произвольной длительности нагрева. Такие лампы являются гибким и практичным средством «мягкого» нагрева неметаллов. Для стимуляции металлов применяют галогенные и ксеоновые лампы, которые создают плотность до 100 кВт/![]() в течение времени от нескольких миллисекунд до нескольких секунд.

в течение времени от нескольких миллисекунд до нескольких секунд.

а) б) в)

г) д)

е) ж) з)

и) к)

Рис. 2. Процедуры ТК в зависимости от типа источника тепловой стимуляции.

Лазеры способны обеспечивать сверхвысокую плотность энергии, однако низкий КПД, большие габариты и высокая стоимость ограничивают их применение в ТК лабораторными исследованиями.

Лазеры также используют в технике «летающего пятна» для быстрого локального нагрева изделий, однако, в этом случае снижается плотность погашенной энергии. Поэтому при контроле металлов наиболее эффективны мощные ксеноновые лампы-вспышки (flash tubes), используемые в фотографической технике. Металлические изделия можно нагревать индукторами. Плотность поглощенной мощности при этом ниже чем в случае оптического нагрева, однако индукционный нагрев не создаёт помех за счёт отражённого излучения и позволяет нагревать металл через внешние слои из неметаллов (рис. 2, б).

В ряде случаев металлы нагревают, пропуская через них электрический ток (рис. 2, в). Этот способ также не создаёт оптической помехи и эффективен при обнаружении трещин, расположенных перпендикулярно направлению линий тока. Применение такого вида нагрева создаёт проблему ввода в изделие мощных токов.

Нагрев СВЧ-излучением рекомендуется при обнаружении зон повышенной влажности в пористых неметаллах (рис. 2, г) в сочетании с тепловизионной регистрацией температуры.

Конвекционный нагрев можно производить с помощью жидкости или газа (рис. 2, д, е). Известен способ контроля внутренних каналов турбинных лопаток, пропусканием через них горячей (холодной) воды (рис.2, д). Односторонний нагрев возможен потоком горячего воздуха (рис. 2, е), направляемого на изделия с помощью фена («воздушной пушки»).

Оригинальной разновидностью этого способа является быстрая охлаждение поверхности объекта контроля парами жидкого азота. Нагрев газом в односторонней процедуре ТК во многих случаях не хуже оптического нагрева благодаря более низкому уровню помехи, обусловленной отражением излучением.

Преимуществом механического нагружения в изделии за счёт вибрации (дозированной циклической нагрузки) или ультразвука является отсутствие оптической помехи, а также то, что температура аномалии возникает только в дефектных областях за счёт трения стенок трещин, образовании зон пластической деформации и других механический эффектов (рис. 2, ж). Этот способ хорошо зарекомендовал себя при испытаниях композиционных изделий, возбуждаемых стандартными пьезоэлектрическими вибраторами.

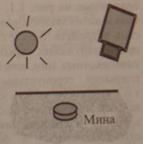

Способы тепловой стимуляции изображены на рис. 2, а-ж, требует использования разнообразных технологических устройств. В ряде случаев, например, при обнаружении скрытых в грунте противопехотных мин, диагностики фасадных покрытий строительных сооружений и т.п., возможно использовать нагрев солнечным излучением, плотность мощности которого в средних широтах составляет около 1 кВт/![]() в безоблачный день (рис. 2, з). Данный способ нагрева идентичен изображённому на рис. 2, а.

в безоблачный день (рис. 2, з). Данный способ нагрева идентичен изображённому на рис. 2, а.

В лабораторных исследованиях иногда используют специфический способы тепловой стимуляции и регистрации температуры. Высоким температурным разрешением обладает техника «миража», которая предусматривает нагрев и регистрацию температуры с помощью лазера (рис. 2, и). Над дефектом создаётся область повышенной температуры прилегающего воздуха при прохождении через которую пробный луч лазера претерпевает отклонение, пропорциональные температуры и регистрируемые позиционно-чувствительным фотодетектором. Другой пример комбинирование техники НК показан на рис 2, к: при нагреве лазером слои материала, расположенные над дефектом, испытывают аномальные деформации, которые фиксируют с помощью второго (пробного) лазера и позиционно-чувствительного фотодетектора.

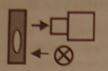

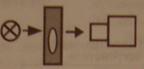

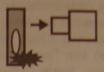

Взаимное расположение источника тепловой стимуляции и устройства регистрации температуры влияет на выявляемость дефектов, что важно с точки зрения практической реализации. Преимущества активного НК наиболее полно проявляются в односторонней процедуре (рис. 3, а). Её аналогом является ультразвуковой эхо-метод НК, в англоязычной литературе иногда используется термин «контроль на отражение». Двусторонняя процедура, иногда называемая «контролем на прохождение», требует прогрева всего изделия, и не может быть применена к толстым образцам (рис. 3, б). В случае внутреннего нагрева, например, электрическим током через металл, устройства регистрации температуры целесообразно размещать там, где внутренние дефекты создают максимальные температурные контрасты (рис. 3, в).

а) б) в)

Рис. 3. Процедуры ТК в зависимости от взаимного расположения устройств тепловой стимуляции и регистрации температуры.

Третий тип моделей активного ТК, (рис. 4) определяется сочетанием устройств нагрева и регистрации температуры. При поточечном сканировании изделия нагревают в малой зоне, а температуру регистрируют с некоторым запаздыванием, величина которого зависит от глубины залегания дефектов (рис. 4, а). На раннем этапе развития активного ТК, в силу малого распространения тепловизоров, этот способ разрабатывался достаточно интенсивно. В последующие годы он был незаслуженно забыт и затем снова возрожден в виде техники «летающего (ползущего) пятна».

Поточечное сканирование обеспечивает максимальное температурные контрасты над внутренними дефектами при внешнем нагреве и пригодно для обнаружения трещин, расположенный перпендикулярно поверхности изделия. Основным недостатком данного способа является низкая производительность испытаний.

Компромиссным вариантом между поточечным сканированием и тепловизионным способом ТК является сорное сканирование: изделие нагревают в узкой длинной полосе, а температуру регистрируют срочно-сканирующим пирометром (рис.4, б). Проблемы равномерность нагрева решается проще, чем при распределённом нагреве, а производительность испытаний выше, чем при поточечном сканировании, приблизительно в N раз, где N – число элементов в строке. В этом случае зона нагрева перемещается по поверхности изделия, поэтому срочное сканирование

а) б) в)

Рис. 4. Процедуры ТК в зависимости от вида зоны контроля и нагрева.

пригодно для обнаружения вертикальных трещин. Тепловизионный способ ТК предусматривает распределенный нагрев изделия (от одной зоны к другой) при регистрации температуры тепловизором (рис. 1.3., в). В последний годы этот способ наиболее популярен благодаря появления на рынке нового поколения тепловизоров, внедрения мощных импульсных нагревателей и разработки эффективных алгоритмов обработки тепловых изображений.

В роботизированных системах ТК, используемых преимущественно в авиакосмической технике, производят сканирование поверхности объекта контроля с последующей «сшивкой» отдельных термограмм в панорамное термоизображение, которое корректируют с учётом кривизны контролируемой поверхности. (1)

ОБЪЕКТЫ И ОБЛАСТИ ПРИМЕНЕНИЯ ТК.

Объектами ТК служат дефектные структуры с трещинами, порами раковинами, непроварами, участками плохой тепло- и электроизоляции, неоднородным составом, посторонними примесями, зонами термического и усталостного перенапряжения, а также с отклонениям геометрических и теплофизических характеристик от допустимых значений.

Возможности ТК ограничены в основном теплопроводностью (метод не применим для материалов как с высокой, так и с низкой теплопроводностью); структурными помехами, вызванными флуктуациями теплофизических и оптических свойств объектов контроля: внешними тепловыми помехами (для ИК-систем).

Краткий обзор областей применений ТК дан в табл. 1

Табл. 1 Области применения ТК

| Область применения | Объекты контроля | Обнаруживаемые дефекты и отклонения от номинального состояния |

| Энергетика | Электрические подстанции; линии электропередач; теплотрассы; тепломеханическое оборудование; парораспределительные сети; пруды – гидроохладители; трубы дымовые; статоры турбогенераторов; щётки электромашин; склады сыпучих материалов; электризованные ванны | Прямые утечки воды, пара , газов; нарушение электро- и теплоизоляции; ослабление механического контакта; засорение теплообменников; трещины в трубах; короткие замыкания; пробой изолятора; износ токоведущих частей; места самовозгорания сыпучих материалов |

| Машинострое- ние и произ- водство кон- струкционных материалов | Печи металлургические; ковши для разливки метала, горячий прокат; шины; древесно-стружечные плиты; композиционные материалы; сварные, паяные, клеевые соединения; трубы; машины и механизмы | Утонение, трещины и отсутсвие футеровки; краевые расслоения, непроклеи, непровары, непропаи; обрыв матрицы; утонение стенок; коррозионный износ; дефекты сборки; примеси |

| Электронная техника | Полупроводниковые приборы; интегральные микросхемы; печатные платы; узлы и блоки радиоэлектронной аппаратуры, резисторы, конденсаторы, трансформаторы | Трещины, непровары, непроклеи, непропаи; дефекты p-n – перехода; изменение номинального значения; короткие замыкания; обрывы; некачественный монтаж; загрязнения; коррозия проводников; неправильное размещение элементов; утечки тока |

| Строительство | Панели; крыши зданий; дымовые трубы | Дефекты стыка панелей; трещины; ухудшение теплоизоляционных свойств; участки инфильтрации воды; обрыв арматуры |

| Инфракрасная аэросъёмка | Элементы земного ландшафта; подземные теплотрассы; вулканы; ледники; участки геотермальной деятельности; лес; водные бассейны; фауна; служба спасения людей; геология; сельскохозяйственные посевы | Тепловое загрязнение водного и воздушного бассейнов; очаги подаров; трещины в ледяном покрове; полезные ископаемые; тектонические изменения; утечка теплоты; болезни растений; степень созревания культур |

| Искусство | Настенная живопись; картины; скульптурные сооружения | Дефекты фресок; следы более поздней реставрации |

ТЕРМИНОЛОГИЯ ТК. КРИТЕРИИ ДЕФЕКТОНОСТИ

Терминология ТК определена ГОСТ 18353-79, ГОСТ 23483-79 и рядом отраслевых РД. Там же приведена классификация видов и способов ТК. На практке, как уже было сказано выше, наиболее существенно деление ТК на активный и пассивный, одно- и двусторонний, синхронный и несинхронный. Для выведения изделия из состоянии термодинамического равновесия со средой при активном ТК используют ИНТ с сосредоточенной (точечные) или распределённой (полосовые и площадочные) зоной нагрева или охлаждения. По времени действия различают непрерывные импульсные ИНТ. В последнем случая процедуру ТК называют импульсной. Температурное поле регистрируют с помощью контактных и бесконтактных средств, причём последние иногда подразделяют на околоповерхностные (вихретоковые и термоэлектрические преобразователи) и дистанционные (ИК-устройства). В соответствии с другой классификацией к средствам ТК относится устройство для поэлементного в точке или по строке съёма температурной информации (термопары, пирометры) и для регистрации двумерных температурных полей (тепловизоры, жидкокристаллические термоиндикаторы).

Для выявления дефектов объекта контроля используют тепловой дефектоскоп. Под чувствительностью этого прибора понимаю отношение приращения выходного сигнала дефектоскопа к вызвавшему его приращению контролируемого параметра.

Критерии дефектоности (КД), то есть измеряемые или рассчитываемые физические величины, по которым оценивают качество объекта контроля, подразделяют на амплитудные и временные. В течение долго времени на практике использовали абсолютную температуру Т изделия, разность температур дефектного и бездефектного участков или эталонного и контролируемого изделия, названную температурным перепадам ![]() , а также температурный контраст

, а также температурный контраст ![]() ввиду того что указанные амплитудные критерии существенно зависят от специфических ТК помех, а последние годы интенсивно разрабатывают временные критерии, которые представляют собой некоторое характерное время процесса теплопередачи. (2)

ввиду того что указанные амплитудные критерии существенно зависят от специфических ТК помех, а последние годы интенсивно разрабатывают временные критерии, которые представляют собой некоторое характерное время процесса теплопередачи. (2)

ОПТИМАЛЬНЫЙ РЕЖИМ

Оптимальным считается такой режим ТК, который обеспечивает максимальное отношение сингал-помеха при выбранных критериях сравнение возможных вариантов. В идеальном случае максимум температурного контраста между дефектной и бездефектной точкой обеспечивает мгновенным точечным источником, дискретно перемещающимся по объёму. На практике наиболее близкими к оптимальному можно считать следующие режимы контроля: ТК узким, движущимся с максимально возможной скоростью пучком, пропускание через изделие мощного импульса электрического тока, а также индукционный и СВЧ-нагрев. Наиболее простой способ оптимизации режима ТК – теоретический расчёт различных вариантов, отбор которых производят с учётом доступа к изделию, технологичности нагрева и наличия помех.

ОСОБЕННОСТИ ТК И ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ИССЛЕДОВАНИЙ

Перечислим характерные особенности ТК: дистанционности (для ИК-систем); высокая скорость обработки информации, обусловленная малым временем преобразования носителя информации в электрический сигнал; высокая производительность испытаний, ограниченная скоростью нагрева в активном режиме и скоростью сканирования в пассивном режиме; высокое линейное разрешение (до 10 мкм в ИК-микроскопии); возможность контроля при одно- и двустороннем подходе к изделию; теоретическая возможность контроля практически любых материалов, если теплофизические или спектральные свойства дефектов и материалов различаются; практическая нецелесообразность контроля материалов с высокой и низкой теплопроводностью, а также контроля при обилии внешних тепловых помех; многопараметрический характер испытаний; меньшая зависимость результатов контроля от шероховатости поверхности по сравнению с некоторыми другими видами НРК; возможность взаимодополняющего сочетания ТК с другими видами НРК, особенно с радиационными, капиллярными и ультразвуковыми методами; возможность наследования динамических и статических тепловых процессов, процессов производства, преобразования, передачи, потребление и консервации энергии различный видов, возможность прогнозирования тепловой деградации изделий и наследование усталостных и коррозионных процессов; стыкуемость со стандартными системами обработки информации; возможность поточного контроля и создания автоматизированных систем контроля и управление технологическими процессами.

Основные направления работ в области ТК: расширение номенклатуры, увеличение объёма выпуска, усовершенствование серийной ИК- и теплофизической аппаратуры; разработки дополнительных функциональных и сервисных устройств для повышения достоверности оценки параметров тепловых полей оператором, а также для стыковки с автоматизированными системами обработки данных; создание специализированных тепловых дефектоскопов; улучшений характеристик серийных тепловизоров (увеличение пространственного и температурного разрешения, переход к портативным моделям с неохлаждаемым приемником излучения, автономным питанием и микропроцессорной обработкой изображения).

ЗАКЛЮЧЕНИЕ

Специфика теплового метода неразрушающего контроля и технической диагностики состоит в его универсальности, обусловленной тем фактом, что информативным параметром качества исследуемых объектов является температура. Температура служит неотъемлемым индикатором работы технических установок и сложных систем, а также характеризует структурные и тепловые процессы в конструкционных материалах. Расшифровка температурных распределений поставляет информацию о разнообразных процессах, протекающих в объектах контроля, однако платой за универсальность метода является высокий уровень помех, что снижает вероятность обнаружения дефектов и повышает вероятность ложной тревоги.

Практическое направление исследований связано с созданием автоматизированных систем термографического контроля и управления для стройиндустрии, способных обеспечить достойную конкуренцию отечественным и зарубежным аналогам на Российском рынке.

В сфере услуг на базе современных тепловизоров расширяется применение теплового контроля в таких областях, как строительство, энергетика, авиация и ряде специальных задач.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

1 – Неразрушающий контроль, справочник в 8 томах под редакцией В.В. Клюева, Том 5, М.: Машиностроение 2006.

2 – Тепловые методы неразрушающего контроля, справочник, В.П. Вавилов.

3 – Мир материалов и технологий, Композитные материалы, механика и технология, Ф. Мэттьюз, Р. Ропингс.

4 - http://www.welding.su, портал о сварке.

0 комментариев