Лабораторная работа 4

Тема: "Закалка и отпуск углеродистых сталей"

Цель: Научиться правильно проводить различные виды термообработок, устанавливать зависимость изменения механических свойств от вида термообработки.

Задание:

1. Описать порядок применение закалки углеродистых сталей и определить температуру закалки согласно заданию.

2. Определить время закалки согласно заданию.

3. Описать назначение отжига и определить его время согласно заданию.

4. Результаты работы оформить в виде протокола.

Ход работы:

1. Методика проведения закалки.

1.1. Определить температуру закалки стали, пользуясь для этого нижней частью диаграммы железо–цементит рисунок 4.1. Для среднеуглеродистых доэвтектоидных сталей (40–65) нормальной температурой закалки является температура на 30–50 °С выше линии GS т.е. Ас3 + (30–50 °С). Для высокоуглеродистых заэвтектоидных сталей (У9 – У12) нормальной температурой закалки является температура на 30–50 °С выше линии PSK т.е. Ас1 + (30–50 °С).

1.2. Определить время нагрева образцов из расчета 1,5 мин на 1 мм диаметра или толщины образца.

1.3. Образцы поместить в печь, нагретую до температуры закалки для стали данной марки, и выдержать в печи требуемое время. При нагревании до температуры закалки образцов из стали 40 – 65 исходная феррито-перлитная структура превратится в структуру аустенита, а в образцах из стали У9 – У12 при температуре закалки будет структура аустенит и цементит, т.е. часть цементита остается нерастворенной.

1.4. Образцы последовательно один за другим вынуть из печи и охладить в воде (часть образцов) и в масле при непрерывке энергичном движении образца в охлаждающей жидкости. При охлаждении в воде происходит распад аустенита с образование мартенсита. При охлаждении в масле образуется смешанная мартенсито-трооститная структура.

1.5. Оба торца образцов зачистить на шлифовальной шкурке.

|

| ||||||

|

|

| |||||

| Аустенит | Аст | |||||

|

| ||||||

|

| А + Ц | |||||

| А+Ф

|

|

|

| 7270 | ||

| Ф+П | П+Ц | |||||

Рисунок 4.1 Оптимальный интервал температуры закалки углеродистой стали

2. Определение время закалки

1,5 мин. 14 = 21 минут – температура закалки.

3. Методика проведения отпуска

Чтобы обеспечить равномерность нагрева образцов, низкотемпературный отпуск (200 °С) надо проводить в масляной ванне, среднетемпературный и высокотемпературный отпуск (300–600 °С) – в соляной ванне. При отсутствии масляной и соляной ванн может быть использована электрическая муфельная печь.

3.1. Определить время выдержки при температуре отпуска из расчета 2–3 мин на 1 мм диаметра или толщины образца.

3.2. Образцы поместить в масляную ванну, нагретую до 2000С, выдержать в ней необходимое время и охладить на воздухе.

В результате отпуска при 2000С происходит превращение мартенсита закалки в мартенсит отпуска, снижение внутренних напряжений и хрупкости; твердость остается почти без изменений.

3.3. Оба торца зачистить на шлифовальной бумаге.

3.4. Определить твердость по HRC.

3.5. Образцы поместить в соляную ванну, нагретую до 400 °С, выдержать в ней необходимое время и охладить на воздухе. В результате отпуска при 400 °С происходит превращение мартенсита в тростит отпуска (мелкодисперсную феррито-цементитную смесь), твердость снижается.

3.6. Оба торца зачистить на шлифовальной шкурке.

3.7. Определить твердость по HRC.

3.8. Образцы поместить в соляную ванну, нагретую до 6000О, выдержать в ней необходимое время и охладить на воздухе. В результате отпуска при 600 °С образуется сорбит отпуска, феррито-цементитная смесь более крупная, чем тростит, твердость еще более снижается.

3.9. Оба торца зачистить на шлифовальной шкурке.

3.10. Определить твердость по HRC.

Определение времени отпуска

2,5 мин. 14 = 35 минут – температура отпуска.

|

| 1,2% С |

|

|

0,6% С |

| 0,8% С |

| 0,35% С |

|

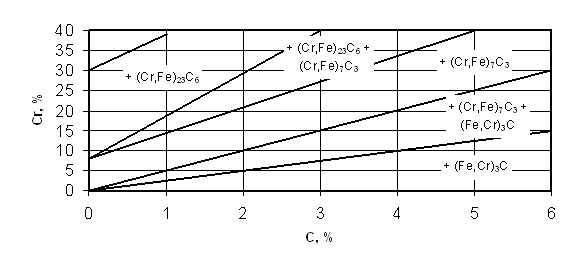

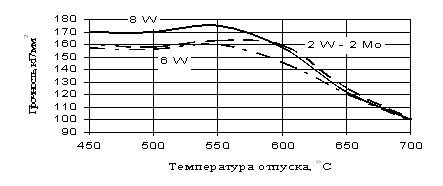

Рисунок 4.2 Кривые влияние температуры отпуска на изменение твёрдости закаленных углеродистых сталей с различным содержанием углерода.

4. Протокол

| Материал | Размер образца мм | Интервал t закалки С0 | Æ отпечатка отожженного образца мм | HB кг/мм2 | Время закалки мин |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Сталь 35 | 200х14х14 | 910–950 | 5,14 | 134 | 21 |

| Æ отпечатка после закалки | Время отпуска мин | HR | Æ отпечатка после отпуска мм | HV кг/мм2 |

| 7 | 8 | 9 | 10 | 11 |

| 35 | 3,14 | HRC 40 HRA 70 | 4,14 | 213 |

Вывод: С помощью проведение различных вид термообработке, можно установить зависимость изменение механических свойств углеродистых сталей.

Похожие работы

... отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе. 1.1.5 Влияние термической обработки на свойства штамповых сталей Служебные свойства штампового инструмента и его стойкость в значительной степени определяются соответствующим назначением марки стали, ее термообработкой и условиями эксплуатации ...

... Введение в сталь легирующих элементов само по себе уже улучшает ее механические свойства. Для получения после цементации и последующей термической обработки высокой твердости поверхности и пластичной сердцевины детали изготовляют из низкоулеглеродистых сталей 15 и 20. получающаяся после цементации и последующей термической обработки твердая и прочная сердцевина у сталей с повышенным содержанием ...

... с целью улучшения ее служебных и технологических свойств, то такую сталь называют легированной. При легировании могут возникать новые свойства, не присущие углеродистым сталям.Классификация конструкционных сталей Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, прочности и назначению.По химическому составу стали классифицируют на углеродистые и легированные. ...

... деталей (температура нагрева и микроструктура в нагретом состоянии, охлаждающая среда). Описать микроструктуру и механические свойства материала детали после окончательной термообработки. 1. Расшифровка марки стали Сталь марки 20ХНР: хромоникелевая сталь с содержанием углерода 0,20%, до 1% хрома, никеля и бора. Хромоникелевые стали являются высококачественными конструкционными сталями. В ...

0 комментариев