ВВЕДЕНИЕ

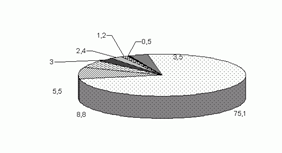

Во всем мире утилизация аккумуляторного лома представляет относительно обособленный процесс в заготовке и переработке вторичного металлосодержащего сырья. Это определяется, с одной стороны, экологической опасностью свинца и его соединений для здоровья человека и окружающей среды, с другой - масштабами применения свинцово-кислотных аккумуляторов. На их изготовление в мире расходуется до 70% производимого свинца. Однако развитие вторичного производства переработки свинецсодержащего лома сдерживается относительно низкими, по сравнению с другими цветными металлами, ценами на свинец на мировом рынке.

Глава 1. АККУМУЛЯТОРНЫЕ БАТАРЕИ

Автомобильная аккумуляторная батарея предназначена для электроснабжения стартера при пуске двигателя внутреннего сгорания и других потребителей электроэнергии при неработающем генераторе или недостатке развиваемой им мощности. Работая параллельно с генераторной установкой, батарея устраняет перегрузки генератора и возможные перенапряжения в системе электрооборудования в случае нарушения регулировки или при выходе из строя регулятора напряжения, сглаживает пульсации напряжения генератора, а также обеспечивает питание всех потребителей в случае отказа генератора и возможность дальнейшего движения автомобиля за счет резервной емкости.

Наиболее мощным потребителем энергии аккумуляторной батареи является электростартер. В зависимости от мощности стартера и условий пуска двигателя сила тока стартерного режима разряда может достигать нескольких сотен и даже тысяч ампер. Сила тока стартерного режима разряда резко возрастает при эксплуатации автомобилей в зимний период (пуск холодного двигателя).

Батарея на автомобиле входит в состав не только системы электростартерного пуска, но и других систем электрического и электронного оборудования.

После разряда на пуск двигателя, и питание других потребителей батарея подзаряжается от генераторной установки. Частое чередование режимов разряда и заряда (циклирование) - одна из характерных особенностей работы батарей на автомобилях.

При большом разнообразии выпускаемых моделей автомобилей и климатических условий их эксплуатации, в массовом производстве батарей наряду с определением оптимальных экономических параметров должное внимание уделяется их унификации, повышению надежности и сроков службы. Надежность и срок службы аккумуляторных батарей находятся в прямой зависимости от технического уровня их конструкций и условий работы на автомобиле.

Обычно аккумуляторные батареи на автомобилях после пуска двигателя работают в режиме подзаряда и сконструированы таким образом, чтобы развивать достаточную мощность в кратковременном стартерном режиме разряда при низких температурах. Однако на некоторых видах автомобилей, где установлено электро- и радиооборудование повышенного энергопотребления, аккумуляторные батареи могут подвергаться длительным разрядам токами большой силы. Батареи на таких автомобилях должны быть устойчивы к глубоким разрядам.

Условия, в которых работает аккумуляторная батарея, зависят от типа, назначения, климатической зоны эксплуатации автомобиля, а также от места установки ее на автомобиле. Режимы работы аккумуляторной батареи на автомобиле определяются температурой электролита, уровнем вибрации и тряски, периодичностью, объемом и качеством технического обслуживания, параметрами стартерного разряда, силой токов и продолжительностью разряда и заряда при циклировании, уровнем надежности и исправности электрооборудования, продолжительностью работы и перерывов в эксплуатации.

Наибольшее влияние на работу аккумуляторных батарей оказывают место размещения и способ крепления батарей на автомобиле, интенсивность и регулярность эксплуатации автомобиля (среднесуточный пробег), температурные условия эксплуатации (климатический район, время года и суток), назначение автомобиля, соответствие характеристик генераторной установки, аккумуляторной батареи и потребителей электроэнергии.

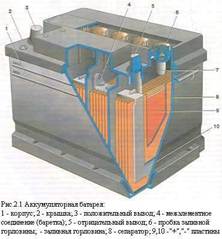

Устройство и конструктивные схемы батарей

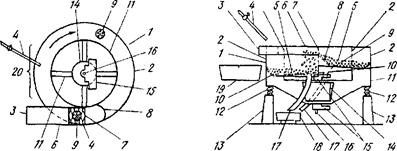

Различные типы стартерных аккумуляторных батарей, имеют свои конструктивные особенности, однако в их устройстве много общего. По конструктивно-функциональному признаку выделяют батареи: обычной конструкции - в моноблоке с ячеечными крышками и межэлементными перемычками над крышками; батареи в моноблоке с общей крышкой и межэлементными перемычками под крышкой; батареи необслуживаемые - с общей крышкой, не требующие ухода в эксплуатации.

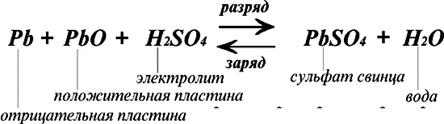

Свинцовый аккумулятор, как обратимый химический источник тока, состоит из блока разноименных электродов, помещенных в сосуд, заполненный электролитом. Стартерная батарея в зависимости от требуемого напряжения содержит несколько последовательно соединенных аккумуляторов. В стартерных батареях собранные в полублоки 3 и 12 (рис 2.1), положительные 15 и отрицательные16 электроды (пластины) аккумуляторов размещены в отдельных ячейках моноблока (корпуса) 2.

Разнополярные электроды в блоках разделены сепараторами 9. Батареи обычной конструкции выполнены в моноблоке с ячеечными крышками 7. Заливочные отверстия в крышках закрыты пробками 5. Межэлементные перемычки 6 расположены над крышками. В качестве токоотводов предусмотрены полюсные выводы 8. Кроме того, в батарее может быть размещен предохранительный щиток. В конструкции батареи предусматривают и дополнительные крепежные детали.

Электроды

Электроды в виде пластин намазного типа имеют решетки, ячейки которых заполнены активными веществами. В полностью заряженном свинцовом аккумуляторе диоксид свинца положительного электрода имеет темно-коричневый цвет, а губчатый свинец отрицательного электрода - серый цвет.

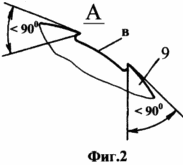

Решетки электродов выполняют функции подвода тока к активному веществу и механического удержания активного вещества. Решетки электродов имеют рамку 2 (рис 2.2), вертикальные ребра и горизонтальные жилки 4, ушки 1 и по две опорные ножки 3 (кроме решеток отрицательных электродов необслуживаемых батарей). Ребра могут быть и наклонными. Профиль ребер и жилок обеспечивает легкое извлечение решетки из литейной формы. Горизонтальные жилки по толщине обычно меньше вертикальных ребер и располагаются в шахматном порядке. Рамка, как правило, намного массивнее жилок.

Освинцованная сетка металлической решетки с увеличенной поверхностью (рис. 2.2, д) имеет лучшее сцепление с активным веществом электрода, уменьшая действие коррозии и увеличивая срок службы батареи.

Решетка электрода должна обеспечивать равномерное распределение тока по всей массе активных материалов, поэтому имеет форму, близкую к квадратной.

Толщина решеток электродов выбирается в зависимости от режимов работы и установленного срока службы аккумуляторной, батареи. Решетки отрицательных электродов имеют меньшую толщину, так как .они в меньшей степени подвержены деформации и коррозии. Масса решетки составляет до 50% массы электрода.

Решетки электродов изготавливают методом литья из сплава свинца и сурьмы с содержанием сурьмы от 4 до 5% и добавлением мышьяка (0,1-0,2%). Сурьма увеличивает стойкость решетки против коррозии, повышает ее твердость, улучшает текучесть сплава при отливке решеток, снижает окисление решеток при хранении. Добавка мышьяка снижает коррозию решеток. Однако сурьма оказывает каталитическое воздействие на электролиз воды, содержащейся в электролите, снижая' потенциалы разложения воды на водород и кислород до рабочих напряжений генераторной установки. Наличие сурьмы в решетках положительных пластин приводит в процессе эксплуатации батареи к переносу части сурьмы на поверхность активной массы отрицательных пластин и в электролит, что сказывается на повышении потенциала отрицательной пластины и понижении электродвижущей силы (ЭДС) в процессе эксплуатации. При постоянном напряжении генератора понижение ЭДС батареи приводит к повышению зарядного тока, расходу воды и обильному газовыделению.

Для снижения интенсивности газообразования решетки электродов для необслуживаемых аккумуляторных батарей изготавливают из свинцово-кальциево-оловянистых или малосурьмянистых (до 2,5% сурьмы) сплавов. Содержание 0,05-0,09% кальция, 0,5-1 % олова, а также добавление 1,5% кадмия, обеспечивают повышение напряжения .начала газовыделения до 2,45 В и в 15-17 раз снижает потерю воды от электролиза. Это позволяет контролировать и корректировать уровень электролита в необслуживаемой батарее не чаще одного раза в год. Отсутствие выделений взрывоопасных смесей водорода и кислорода облегчает задачу утепления и обогрева батарей.

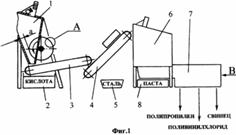

Ячейки решеток электродов заполнены пористым активным веществом (пастой). Основой пасты электродов является свинцовый порошок, замешиваемый в водном растворе серной кислоты. С целью увеличения прочности активного вещества в пасту для положительных электродов добавляют полипропиленовое волокно. Уплотнение активного вещества отрицательных электродов в процессе эксплуатации предотвращается благодаря добавлению в пасту расширителей (сажа, дубитель БНФ, гумматы, получаемые из торфа и т.д.) в смеси с сернокислым барием. Тестообразную пасту вмазывают в решетки электродов. После намазки, прессования и сушки электроды подвергают электрохимической обработке (формированию).

Пористая структура активного вещества после формирования электродов обеспечивает лучшее проникновение электролита в глубинные слои, и повышает коэффициент использования активных материалов.  Активная поверхность пористого вещества (поверхность, непосредственно контактирующая с электролитом) в сотни раз превышает геометрическую поверхность электрода.

Активная поверхность пористого вещества (поверхность, непосредственно контактирующая с электролитом) в сотни раз превышает геометрическую поверхность электрода.

Отрицательные и положительные электроды с помощью бареток соединяют в полублоки. Баретки имеют мостики, к которым своими ушками привариваются решетки электродов и выводные штыри (борны). Борны являются токоотводами полублоков пластин. Мостики обеспечивают необходимый зазор между электродами. Число параллельно соединенных электродов в полублоках увеличивается с возрастанием номинальной емкости аккумулятора.

Полублоки объединены в блоки электродов. В зависимости от предъявляемых к батарее требований соотношение между количеством положительных и отрицательных электродов может быть различным, однако число разнополярных электродов отличается не более чем на единицу. Число отрицательных электродов в блоках на один больше, чем положительных. В токообразующих реакциях участвует относительно большее количество активного вещества положительных электродов. Находясь между двумя отрицательными электродами, положительный электрод при заряде и разряде меньше деформируется. При таком счете пластин положительные электроды, как правило, на 10-20% толще отрицательных, а крайние отрицательные электроды имеют толщину на 40% меньше положительных. В некоторых батареях количество разнополярных электродов одинаково или больше числа положительных электродов. В этих случаях электроды имеют одинаковую толщину. Электродный блок с большим числом положительных пластин имеет меньшую материалоемкость. В некоторых конструкциях батарей блок электродов (рис. 2.3) дополнительно крепится к баретке 1 с помощью полиуретана 2, что значительно повышает стойкость батареи к вибрации.

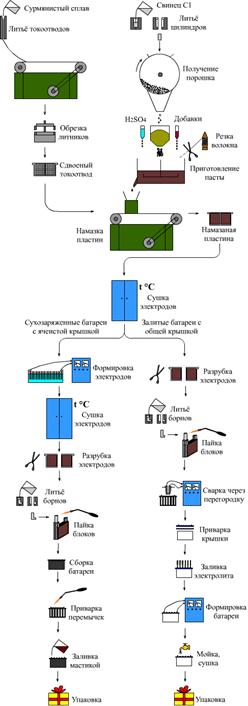

Схема производства аккумуляторных батарей и комплектующих

Глава 2. АММОНИЯ СУЛЬФАТ ИЗ ПРОМЫВНЫХ ВОД ПРОИЗВОДСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ

Процесс заключается в обработке промывных вод, загрязненных свинцом и серной кислотой, с получением воды, пригодной для повторного использования в процессе производства аккумуляторных батарей. Процесс обработки включает на первой стадии добавку в сточные воды карбоната свинца при перемешивании с образованием воды, углекислого газа и нерастворимого

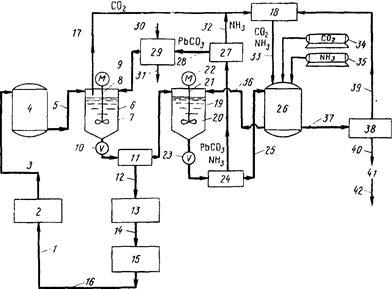

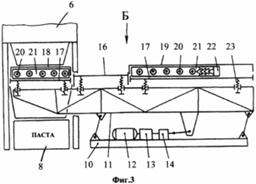

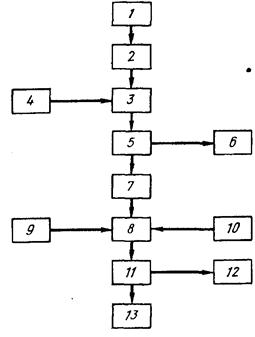

Схема процесса очистки сточных вод и выделения сульфата аммония в процессе производства аккумуляторных батарей:

1 — 14, 17—40 (в тексте); 15 — процесс производства аккумуляторных батарей; 16 — сточные воды, загрязненные свинцом и серной кислотой; 41 — кристаллический сульфат аммония; 42 — товарный продукт

сульфата свинца и последующую фильтрацию для отделения воды от сульфата свинца с возвратом воды в производство. Отфильтрованный сульфат свинца добавляется в раствор аммиака, сульфата аммония, углекислого газа и воды во втором реакторе для образования сульфата аммония и карбоната свинца.

Раствор сульфата аммония отфильтровывается от карбоната свинца и подается в резервуар для последующего использования во втором реакторе. Отфильтрованный карбонат свинца высушивается для удаления остаточного аммиака, после чего в порошкообразном виде подается в первый реактор. Углекислый газ и аммиак из сушилки могут возвращаться в резервуар для раствора сульфата аммония. Избыточное количество раствора сульфата аммония может подаваться в кристаллизатор для получения кристаллического сульфата аммония. Схема этого процесса представлена на рис. 17.

Производство аккумуляторов требует большого количества воды, загрязняющейся в процессе производства свинцом и серной кислотой. Загрязненная вода, содержащая свинец в различных формах и серную кислоту, по трубопроводу 1 подается на фильтр грубой очистки 2. Фильтр предназначен для удаления крупных твердых частиц, например металлического свинца и других соединений. После фильтрации вода содержит серную кислоту и растворенные соединения свинца и по трубопроводу 3 подается в резервуар 4. Поскольку последующий процесс происходит с периодической загрузкой, резервуар позволяет накапливать воду в период питания реактора из другой аналогичной емкости. В соответствующий момент времени выходной трубопровод резервуара 4 подключается к реакционному сосуду о. Реактор 6 может представлять собой большой резервуар с мешалкой 7, связанной через вал 8 с мотором 9. После заполнения реактора 6 водой из емкости 4, порошкообразный карбонат свинца подается в б из бункера 29 и масса интенсивно перемешивается.

Карбонат свинца растворим в водном растворе серной кислоты и превращается в сульфат свинца, который выпадает из раствора вследствие его низкой растворимости (на этой стадии происходит отделение сульфат-ионов от молекул воды). Другим продуктом реакции является углекислый газ. Количество карбоната свинца, необходимого для добавления в реактор 6, эквивалентно суммарному количеству растворенных веществ (СРВ) в подаваемой воде.

Например, если в воде после фильтра грубой очистки СРВ составляет 15 000 ррт или 15 г/л, то для проведения реакции требуется также 15 г/л карбоната свинца. Хотя достаточно отношения реагентов 1:1, любое увеличение количеств PbCO3 выше этой величины пропорционально увеличивает скорость реакции.

В характерном примере, когда в подаваемой воде содержится 15 ООО ррт СРВ, 25 ррт свинца и рН ~ 2,3, уже после 10 мин рН возрастает до 6 и суммарное количество растворенных веществ составляет 1200 ррт, а количество свинца уменьшается до 3 ррт. В течение последующих 30 мин рН достигает значения равного 7 и концентрация растворенных веществ составляет 1000 ррт или менее. Из полученных данных видно, что уже после десятиминутной обработки в реакторе 6 качество воды позволяет возвращать ее в цикл производства. При открывании выходного вентиля 10 раствор подается на фильтр 11.

Фильтр может быть вращающимся барабанным фильтром, центрифугой или любым другим аналогичным устройством для отделения твердого осадка от раствора, в данном случае воды от сульфата свинца. Отфильтрованная вода содержит 1000 (или менее) СРВ и 3 ррт (или менее) свинца и проходит по трубопроводу 12 к фильтру 13 для последующего отделения твердых частиц. После выхода из 13 вода подается назад в цикл основного производства.

Хотя требуется около 40 мин для достижения рН = 7 в реакторе 6, реакция протекает и после остановки мешалки до тех пор, пока в смеси остается карбонат свинца и серная кислота. Поэтому раствор перемешивается в реакторе только 10 минут, что вместе с реакциями на последующих стадиях обеспечивает достаточную глубину реакции и достижение удовлетворительного качества оборотной воды.

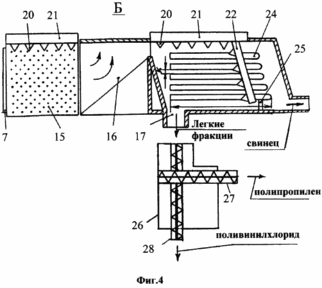

Газообразный диоксид углерода из реактора 6 подается по трубопроводу 17 в сборник 18. Влажный сульфат свинца с фильтра // добавляется к раствору аммиака, сульфата аммония и С02, находящемуся во втором реакторе 19. Реактор 19 идентичен по своему устройству реактору 6 и также имеет лопастную мешалку 20, связанную посредством вала 21 с мотором 22. Реактор 19 заполняется сначала раствором сульфата аммония, аммиаком и углекислым газом из резервуара 26. Сульфат свинца легко растворим в растворе сульфата аммония, но в присутствии СОг свинец моментально реагирует с образованием нерастворимого карбоната свинца. Реакция описывается уравнением

![]()

Реакция наиболее легко протекает в избытке сульфата аммония.

Взвесь, содержащая около 15 г PbSО4 в литре раствора сульфата аммония, аммиак и СОа, подвергается реакции в течение 10—15 минут. Раствор должен содержать 15—100 г/л сульфата аммония, минимум 2 г/л СОа и достаточное количество аммиака для поддержания щелочной среды. Реактор 19 может заполняться по линии ведущей с фильтра //, в то время как по другой линии раствор с фильтра поступает в реактор 6. Примерно через 10 мин открывается выходной вентиль 23 реактора 19 и реакционная масса направляется на фильтр 24, идентичный фильтру // для отделения твердых частиц от раствора. На фильтре 24 происходит отделение раствора сульфата аммония от выпавшего карбоната свинца. Раствор сульфата аммония по линии 25 подается в резервуар 26.

Влажный карбонат свинца, выделенный на фильтре 24, подается в сушилку 27. Необходимость проведения этой операции обусловлена тем, что при фильтрации захватывается аммиак, загрязняющий карбонат свинца. В сушилки 27 осадок нагревается до температуры около 100°С, при этом аммиак отгоняется по трубопроводу 32 в сборник 18. Сухой порошкообразный карбонат свинца из сушилки 27 по трубопроводу 28 отправляется назад в бункер 29 для повторного использования в реакторе 6.

Если количество карбоната свинца, выделенного в сушилке 27, соответствует количеству этого соединения необходимому для реакции в реакторе 6, то в этом случае карбонат свинца просто рециркулирует образуя замкнутый цикл в рамках полной системы очистки. Однако может возникнуть ситуация, при которой количество карбоната свинца из сушилки недостаточно или избыточно относительно требуемого количества для реакции в 6. В случае недостатка некоторое количество его дополнительно вводится в бункер 29 из внешнего источника по линии 30. Избыток РЬСОз удаляется по линии 31 в качестве товарного продукта.

Сульфат-анионы, отделяемые от водного раствора в 6 и соединяющиеся со свинцом с образованием PbS04, затем снова отделяются в реакторе 19 и накапливаются в резервуаре 26 в виде водного раствора сульфата аммония. Щелочная реакция раствора в 26 поддерживается за счет подачн дополнительных количеств углекислого газа и аммиака из емкостей 34 и 35 соответственно. Аммиак по линии 32 из сушилки 27 и С02 по линии 17 из реактора 6 также подаются в сборник 18 и по трубопроводу 33 возвращаются в 26 для регулирования рН содержащегося там раствора.

При стабильном проведении процесса раствор в емкости 26 становится настолько концентрированным, что начинают выпадать кристаллы сульфата аммония, забивающие трубопроводы. Избыточный сульфат аммония из 26 частично отбирается по линии 37 в кристаллизатор 38, где непрерывно протекает процесс кристаллизации. Кристаллический сульфат аммония постепенно удаляется через выпускное отверстие 40 в виде товарного продукта. Остающийся маточный раствор по трубопроводу 39 подается в сборник 18 для последующего возврата по трубопроводу 33 в резервуар 26.

Таким образом, процесс очистки сточных вод осуществляется без сброса загрязненного раствора, подаваемого по трубопроводу /. Принципиально важно, что большие количества воды, загрязненной свинцом и серной кислотой, очищаются и возвращаются в основной процесс, создавая замкнутый цикл производства. Побочные продукты процесса очистки — кристаллический сульфат аммония и карбонат свинца — представляют интерес с экономической точки зрения. При использовании этого метода тысячи тонн загрязненной воды ежедневно не выбрасываются в виде отходов в окружающую среду и все содержащиеся загрязнения выделяются в виде полезных продуктов.

Просушка мокрого остатка с фильтра 24 в сушилке 27 с целью удаления аммиака является принципиально важной операцией, поскольку в противном случае аммиак попадает вместе с карбонатом свинца в реактор 6 с последующим образованием сульфата аммония в трубопроводе 12. Это делает воду непригодной для повторного использования.

Времена проведения процесса в реакторах 6 и 19 сравнимы, и обе эти стадии могут осуществляться одновременно. Например, слив из обеих емкостей происходит одновременно, раствор с фильтра 24 подается в резервуар 26, а раствор с фильтра // проходит фильтр тонкой очистки 13 и возвращается в основное производство. В момент полного опорожнения реакторов 6 и 19 вентили 10 и 23 закрываются и реакторы снова заполняются исходными компонентами — реактор 6 промывными водами по трубопроводу 5 из емкости 4 и реактор 19 раствором сульфата аммония, аммиаком и углекислым газом по линии 36 из емкости 26. В момент полного заполнения в реактор 6 подается определенное количество карбоната свинца из бункера 29, а в реактор 19 — сульфат свинца из фильтра 11. В это же время мокрый остаток с фильтра 24 может загружаться в сушилку 27, что позволяет реакторам 6 и 19 и сушилке 27 работать синхронно.

Глава 3. СИСТЕМА СБОРА И УТИЛИЗАЦИИ АККУМУЛЯТОРОВ

Во всем мире утилизация аккумуляторного лома представляет относительно обособленный процесс в заготовке и переработке вторичного металлосодержащего сырья. Это определяется, с одной стороны, экологической опасностью свинца и его соединений для здоровья человека и окружающей среды, с другой - масштабами применения свинцово-кислотных аккумуляторов. На их изготовление в мире расходуется до 70% производимого свинца. Однако развитие вторичного производства переработки свинецсодержащего лома сдерживается относительно низкими, по сравнению с другими цветными металлами, ценами на свинец на мировом рынке.

По оценкам экспертов [5] Россия располагает запасами свинца в ломе аккумуляторов на уровне 1 млн. т, при ежегодном приросте 250-300 тыс. т (без учета собираемых и перерабатываемых), что связано с существенным ростом автомобильного парка в стране (в московском регионе на 10-12% в год).

Наибольший процент собираемых аккумуляторных батарей достигнут в Москве и Московской области (соответственно 80% и 60% от количества выходящих ежегодно из эксплуатации АКБ), где на небольшой территории проживает 10% населения всей России. Однако и здесь сбор осуществляется губительным для природы образом: сборщики аккумуляторов принимают их без электролита, вынуждая их владельцев самим производить его слив на необорудованных под эти цели площадках, что приводит к загрязнению этих территорий электролитом и взвесями свинца. Только несколько фирм в Москве ведут прием аккумуляторов с электролитом, собирая его в емкости и оправляя затем на переработку.

С переработкой АКБ дело обстоит также не лучшим образом. Ручная разделка лома путем раскалывания весьма трудоемка. Материал моноблоков идет в отвальный продукт, а хлорсодержащие органические материалы остаются в сырье. В основном в виде шламов безвозвратно теряется, загрязняя окружающую среду, 10-12 % свинца

Заводы - производители АКБ предпринимают активные действия по организации сбора и дальнейшей переработке отработанных батарей на вновь создаваемых производственных предприятиях. В 2006 году одновременно две крупнейшие компании на российском аккумуляторном рынке - компания "АкТех" (г. Иркутск) и "Тюменский аккумуляторный завод" запускают два новых завода по утилизации отработанных АКБ суммарной мощностью около 30 тыс. тонн свинца и сплавов в год. Компании намерены почти полностью обеспечить производство аккумуляторных батарей собственным свинцовым сырьем. В перспективе планируется построить аналогичный завод в европейской части России. Его предполагаемые мощности - до 15 тыс. тонн свинца в год. Единичная мощность перерабатывающих предприятий 10-15 тыс. тонн свинца в сырье в год максимально ограничена транспортными затратами. В США, где самый большой в мире автопарк, мощность заводов составляет 30-150 тыс. тонн свинца в год.

Опыт развитых стран показал, что самый эффективный процесс сбора использованных свинцово-кислотных аккумуляторов производится через двойную систему «реализация – сбор»: производители, розничные и оптовые продавцы, станции обслуживания обеспечивают потребителей новыми аккумуляторами и собирают использованные, для отправки их на перерабатывающие заводы.

В странах Западной Европы, США и Японии предусмотрены законодательные меры и экономические рычаги, обязывающие автопредприятия и индивидуальных автовладельцев сдавать на переработку отработанные АКБ. Так утилизация АКБ на перерабатывающих предприятиях ФРГ позволяет ежегодно извлекать до 100 тыс. тонн свинца, при переработке до 95% старых аккумуляторных батарей.

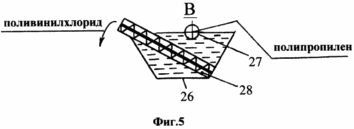

Утилизации автомобильных деталей из полимерных материалов

Сегодня в автомобилестроении используется все больше полимерных материалов. По оценкам к 2015 году, когда будет утилизироваться около 12 млн. старых автомобилей в год, годовой объем рециклинга составит около 1,3 млн. тонн деталей из полимеров. Основные способы утилизации: вторичная переработка, производство синтетических газов, сжигание и захоронение. Детали из полимерных материалов - это детали кузова, бампер, топливные баки, обивка сидений, держатель зеркала и др.

За последние 50 лет удельный вес полимерных материалов в автомобилестроении значительно вырос, особенно благодаря их легкости и прочности. Заменяя более тяжелые металлы, они позволяют сократить расход горючего и тем самым снизить уровень выброса углекислого газа в атмосферу. В современном автомобиле доля полимерных материалов составляет [6] около 11%. При этом 100 кг полимерных материалов заменяют, по оценкам экспертов, от 200 до 300 кг традиционных материалов. Это значит, что без использования полимеров среднее потребление горючего за время эксплуатации автомобиля было бы больше примерно на 1000 л.

Похожие работы

... методами переработки свинцового аккумуляторного лома, где капитальные затраты меньше, чем в пирометаллургии. В этих методах предотвращается загрязнение окружающей среды парами свинца и сернистыми газами. Глава 3. ИЗВЛЕЧЕНИЕ СВИНЦА ИЗ ЛОМА АККУМУЛЯТОРНЫХ БАТАРЕЙ Известные процессы для извлечения свинца из лома аккумуляторных батарей предусматривают использование отражательной печи или шахтной ...

0 комментариев