Введение

Основные вопросы защиты окружающей среды необходимо решать на основе следующих принципов:

форма и масштабы человеческой деятельности должны быть соизмеримы с запасами невозобновляемых природных ресурсов;

неизбежные отходы производства должны попасть в окружающую среду в форме и концентрации, безвредных для жизни. Особенно это относится к водным ресурсам.

Природная вода - не только источник водоснабжения и транспортное средство, но и среда обитания животных и растений. Круговорот воды в природе создает необходимые условия для жизни человечества на Земле.

Происхождение воды на земле связано с происхождением самой Земли. Существует две гипотезы образования воды на Земле. В первом случае это существование готовых молекул воды в газопылевом облаке, из которого произошла Земля и которое наблюдается в кометах и метеоритах сегодня. Во втором случае вода образовалась из водорода и кислорода после конденсации газопылевого облака в планету Земля. Впоследствии при повышении температуры недр Земли и их дегазации, а также в процессе миграции водорода и кислорода из центральной части планеты к периферии и химических реакций образовались молекулы воды.

Происхождение воды, ее первичное образование как растворителя и ее миграция представляют единое целое в изучении природной воды.

Одним из невосполнимых природных ресурсов является нефть, которая в процессе добычи, транспорта, переработки и потребления постоянно соприкасается с окружающей средой и загрязняет ее, особенно воду.

В настоящее время защита окружающей среды от нефтесодержащих сточных вод - одна из главных задач. Мероприятия, направленные на очистку воды от нефти, помогут сберечь определенные количества нефти и сохранить чистым воздушный и водный бассейны. На земном шаре много воды, но чистой пресной воды очень мало. Круговорот воды в природе создает необходимые условия для существования человечества на земле.

Для правильного подхода к решению актуальных задач в области окружающей среды необходимы определенные знания в этой области. Учебные программы, разработанные во многих университетах и институтах можно разбить на две крупные группы:

решение экологических вопросов в политическом, юридическом, экономическом и других гуманитарных направлениях;

решение экологических вопросов в техническом аспекте, где решаются общетехнические задачи или частные задачи отдельной или близких отраслей промышленности.

Характеристика загрязненности воды нефтью

Методы очистки сточных вод выбирают в зависимости от их вида: бытовые, промышленные и дождевые.

Сточные воды нефтяной и нефтехимической промышленности содержат нефть, нефтепродукты и различные химические вещества (тетраэтилсвинец, фенолы и др.). Эти сточные воды можно классифицировать следующим образом:

Таблица 1. Классификация сточных вод

Сточные воды

| Технологические процессы, связанные с получением сточных вод | Методы вторичного использования вод и извлечение из них полезных веществ | Дисперсный состав загрязнителя |

| свободные и связанные, воды содержащиеся в сырье и исходных продуктах | нерастворимые примеси с частицами 10-5 - 10-4 м и более | |

| промывные воды | коллоидные растворы | |

| водные экстракты и адсорбционные жидкости | растворенные газы и молекулярно - растворимые органические вещества | |

| охлаждающие жидкости | электролиты | |

| технические воды | ||

| дождевые и талые воды с территории потенциальных загрязнителей |

Два первых направления классификации не позволяют систематизировать примеси сточных вод для последующей разработки принципов выбора эффективных систем очистки. Третье направление классификации, предложенное Л.А. Кульским с этой точки зрения является более подходящим. Его сущность заключается в том, что все сточные воды делятся по дисперсионному составу загрязняющего вещества на четыре группы.

Классификация третьей группы позволяет для каждой из выше перечисленных групп предложить определенные методы очистки воды.

На нефтетранспортных предприятиях применяют все виды очистки сточных вод: механическую, физико-химическую и биологическую. Для выбора того или иного типа сооружений из выше перечисленных классификаций сточных вод более всего подходит классификация Л.А. Кульского.

До недавнего времени количество растворенной нефти в воде практически не рассматривали. Поставленные в Новополоцком политехническом институте исследования дают возможность судить о растворимости разных нефтепродуктов в воде в зависимости от различных факторов.

При непродолжительности контакта нефтепродуктов с водой без перемешивания последних количество нефтепродуктов, перешедших в воду, с увеличением времени возрастает. С увеличением контакта от 2 до 120 ч количество нефти в воде возрастает от 0,2 до 1,4 мг/л, дизельного топлива - от 0,2 до 0,8 мг/л, а растворимость бензинов зависит не только от времени, но и от метильных и метиленовых групп углеводородов, входящих в состав бензина. Для метильных и метиленовых групп концентрация бензина А-76 в воде при контакте от 2 до 120 ч увеличивается от 1,4 до 11,9 мг/л, а для ароматических углеводородов при тех же параметрах в бензине А-76 - от 2,6 до 34 мг/л.

Как следует из предыдущих примеров количество растворенных нефтепродуктов в воде довольно значительно.

На нефтетранспортных предприятиях сбор сточных вод и их очистку ведут в зависимости от нефтехимических примесей и способов их очистки. В сточных водах нефтетранспортных предприятий находятся нефти и нефтепродукты, которые после отделения от воды можно использовать в народном хозяйстве. Химические примеси, как, например, тетраэтилсвинец, отделяют специальными химическими методами. В этом случае целесообразно применять раздельный сбор сточных вод и комбинированную систему очистки.

При выборе системы сбора и очистки сточных вод руководствуются следующими основными положениями:

необходимостью максимального уменьшения количества сточных вод и снижения содержания в них примесей;

возможностью извлечения из сточных вод ценных примесей и их последующей утилизации;

повторным использованием сточных вод (исходных и очищенных) в технологических процессах и системах оборотного водоснабжения.

Предложенную В.А. Проскуряковым и Л.И. Шмидтом классификацию основных методов очистки сточных вод на химических предприятиях можно использовать и на нефтетранспортных.

Эта классификация разработана на основе классификации сточных вод по фазово-дисперсным и химическим характеристикам примесей. Имея данные по расходам сточных вод, их подробную характеристику, в том числе и по содержанию примесей, а также требования к очищенной воде, по схеме можно отобрать для проверки несколько методов. На основании экспериментальных исследований с учетом технико-экономических показателей выбирают оптимальный метод очистки сточных вод.

Выбор метода очистки сточных вод нефтетранспортных предприятий зависит от многих факторов: количество сточных вод различных видов, их расходы, возможность и экономическая целесообразность извлечения примесей из сточных вод, требования к качеству очищенной воды при ее использовании для повторного и оборотного водоснабжения и сброса в водоем, мощность водоема, наличие районных или городских очистных сооружений. Очистка нефтесодержащих сточных вод должна обеспечивать:

максимальное извлечение ценных примесей для использования их по назначению;

применение очищенных сточных вод в технических процессах;

минимальный сброс сточных вод в водоем.

Для очистки сточных вод используют очистные сооружения трех основных типов: локальные, общие и районные или городские.

На нефтебазах и насосных станциях трубопроводов применяют очистные сооружения общего типа, а в случае попадания в сточные воды особо вредных химических веществ - очистные сооружения локального типа. В зависимости от степени очистки сточных вод на очистных сооружениях локального или общего типа и характеристики водоема сточные воды либо направляют на районные или городские очистные сооружения, либо сбрасывают в водоем.

Очистные сооружения локального типа предназначены для обезвреживания сточных вод непосредственно после технологических цехов, имеющих вредные химические вещества, например после резервуарного парка технологических коммуникаций, насосных станций, хранящих и перекачивающих этилированные бензины. Применение таких установок дает возможность избежать необходимости пропускать сточные воды предприятия через установки для извлечения из воды определенных химических веществ.

Очистные сооружения общего типа предназначены для очистки всех нефтесодержащих вод нефтетранспортного предприятия. Обычно эти очистные сооружения включают механическую, физико-химическую и биологическую очистки. К сооружениям механической очистки относятся песколовки, нефтеловушки, отстойники, флотационные и фильтрационные установки и др. На этих сооружениях удаляют грубодисперсные примеси. К сооружениям физико-химической очистки относятся флотационные установки с применением химических реагентов, установки с применением коагулянтов для коллоидных примесей. К сооружениям биологической очистки относятся аэротенки, биофильтры, биологические пруды и др.

Для очистки сточных вод применяют реагентные методы: коагуляцию, флокуляцию, осаждение примесей, фильтрование, флотацию, адсорбцию, ионный обмен, обратный осмос и др.

Очистные сооружения районного или городского типа предназначены в основном для механической, физико-химической и биологической очистки сточных вод. Если на эти очистные сооружения направляют производственные сточные воды, то в них не должно быть примесей, которые могут нарушить нормальный ритм работы канализации и очистных сооружений.

Эти производственные воды не должны содержать:

взвешенных и всплывающих веществ в количестве более 500 мг/л;

веществ, способных засорять трубы канализационной сети или отлагаться на стенках труб;

веществ, оказывающих разрушающее действие на материал труб и элементы сооружений канализации;

горючих примесей и растворенных газообразных веществ, способных образовывать взрывоопасные смеси в канализационных сетях и сооружениях;

вредных веществ в концентрациях, препятствующих биологической очистке сточных вод или сбросу их в водоем (с учетом эффекта очистки).

Температура этих вод не должна превышать 40° С. Не допускаются залповые сбросы сильноконцентрированных сточных вод.

Методы очистки промышленных сточных вод

Методы, применяемые для очистки сточных вод, могут быть могут быть разделены на три группы:

механические,

физико-химические,

биологические.

Механическая очистка

Механическую очистку сточных вод применяют преимущественно как предварительную. Механическая очистка обеспечивает удаление взвешенных веществ из бытовых сточных вод на 60-65%, а из некоторых производственных сточных вод на 90-95%. Задачи механической очистки заключаются в подготовке воды к физико-химической и биологической очисткам. Механическая очистка сточных вод является в известной степени самым дешевым методом их очистки, а поэтому всегда целесообразна наиболее глубокая очистка сточных вод механическими методами.

В настоящее время к очистке предъявляют большие требования. Это приводит к созданию высокоэффективных методов физико-химической очистки, интенсификации процессов биологической очистки, разработке технологических схем с сочетанием механических, физико-химических и биологических способов очистки и повторным использованием очищенных вод в технологических процессах.

Механическую очистку проводят для выделения из сточной воды находящихся в ней нерастворенных грубодисперсных примесей путем процеживания, отстаивания и фильтрования.

Для задержания крупных загрязнений и частично взвешенных веществ применяют процеживание воды через различные решетки и сита. Для выделения из сточной воды взвешенных веществ, имеющих большую или меньшую плотность по отношению к плотности воды, используют отстаивание. При этом тяжелые частицы оседают, а легкие всплывают.

Сооружения, в которых при отстаивании сточных вод выпадают тяжелые частицы, называются песколовками.

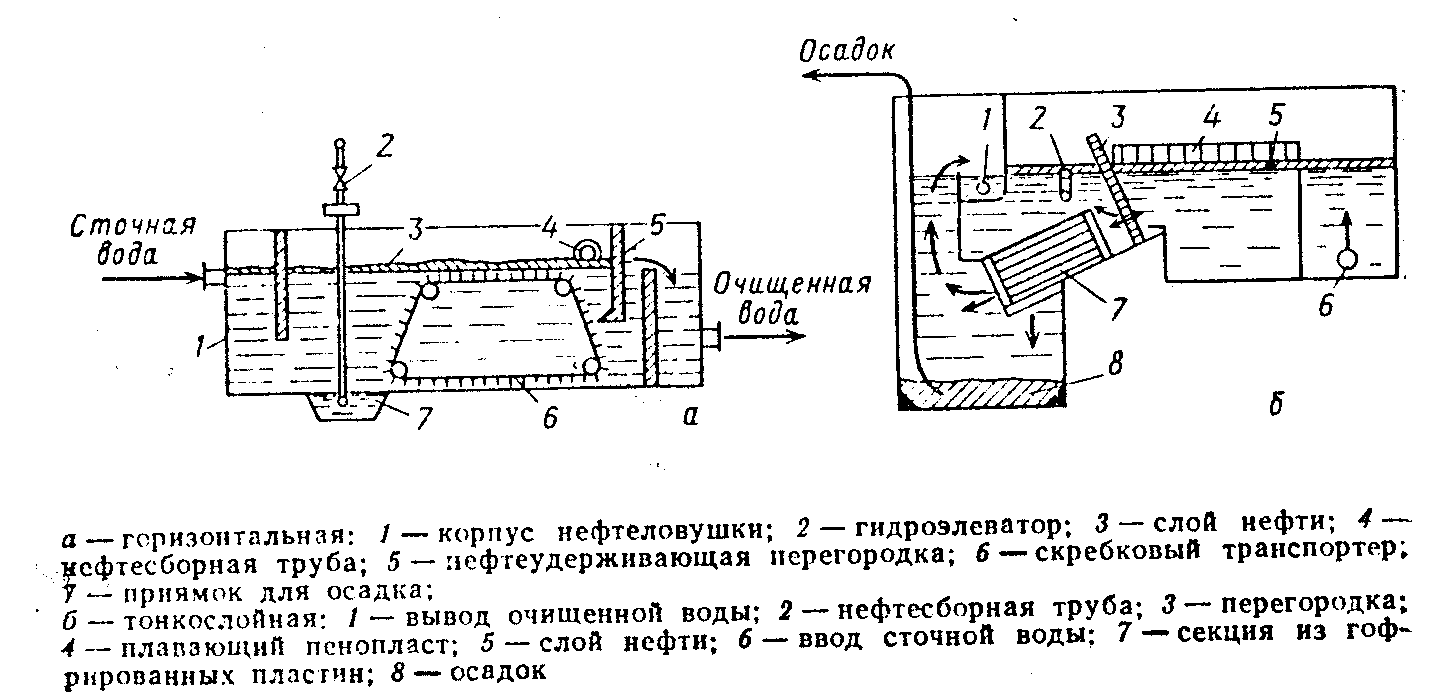

Сооружения, в которых при отстаивании загрязненных промышленных вод всплывают более легкие частицы, называются в зависимости от всплывающих веществ жироловками, маслоуловителями, нефтеловушками и др.

Фильтрование применяют для задержания более мелких частиц. В фильтрах для этих целей используют фильтровальные материалы в виде тканей (сеток), слоя зернистого материала или химических материалов, имеющих определенную пористость. При прохождении сточных вод через фильтрующий материал на его поверхности или в поровом пространстве задерживается выделенная из сточной воды взвесь.

Механическую очистку как самостоятельный метод применяют тогда, когда осветленная вода после этого способа очистки может быть использована в технологических процессах производства или спущена в водоемы без нарушения их экологического состояния. Во всех других случаях механическая очистка служит первой ступенью очистки сточных вод.

Физико-химическая очистка

Физико-химическая очистка заключается в том, что в очищаемую вводу вводят какое-либо вещество-реагент (коагулянт или флокулянт). Вступая в химическую реакцию с находящимися в воде примесями, это вещество способствует более полному выделению нерастворимых примесей, коллоидов и части растворимых соединений.

При этом уменьшается концентрация вредных веществ в сточных водах, растворимые соединения переходят в нерастворимые или растворимые, но безвредные, изменяется реакция сточных вод (происходит их нейтрализация), обеспечивается окрашенная вода. Физико-химическая очистка дает возможность резко интенсифицировать механическую очистку сточных вод. В зависимости от необходимой степени очистки сточных вод физико-химическая очистка может быть окончательной или второй ступенью очистки перед биологической.

Биологическая очистка

Биологическая очистка основана на жизнедеятельности микроорганизмов, которые способствуют окислению или восстановлению органических веществ, находящихся в сточных водах в виде тонких суспензий, коллоидов, в растворе и являются для микроорганизмов источником питания, в результате чего и происходит очистка сточных вод от загрязнения.

Очистные сооружения биологической очистки можно разделить на два основных типа:

сооружения, в которых очистка происходит в условиях, близких к естественным;

сооружения, в которых очистка происходит в искусственно созданных условиях.

К первому типу относятся сооружения, в которых происходит фильтрование очищаемых сточных вод через почву (поля орошения и поля фильтрации) и сооружения, представляющие собой водоемы (биологические пруды) с проточной водой. В таких сооружениях дыхание микроорганизмов кислородом происходит за счет непосредственного поглощения его из воздуха. В сооружениях второго типа микроорганизмы дышат кислородом главным образом за счет диффундирования его через поверхность воды (реаэрация) или за счет механической аэрации.

В искусственных условиях биологическую очистку применяют в аэротенках, биофильтрах и аэрофильтрах. В этих условиях процесс очистки происходит более интенсивно, так как создаются лучшие условия для развития активной жизнедеятельности микроорганизмов.

При повышенных требованиях к очистке биологически очищенную воду очищают дополнительно. Наиболее широкое распространение в качестве сооружений для дополнительной очистки получили песчаные фильтры, главным образом двух- и многослойные, а также контактные осветлители (микрофильтры применяют реже).

Снижение концентрации трудноокисляемых веществ возможно методом сорбции, например активированным углем и химическим окислением или путем озонирования. Концентрацию солей можно снижать методами обессоливания.

Очистка от биогенных элементов

Биологически очищенная вода содержит аммонийные азот и фосфор в значительной концентрации. Эти вещества способствуют усиленному развитию водной растительности, последующее непременное отмирание которой приводит к вторичному загрязнению водоема. Азот удаляют физико-химическими и биологическими методами, а фосфор только химическим - осаждением солями железа, алюминия и известью.

Дезинфекция очищенных сточных вод

В практике очистки сточных вод дезинфекцию осуществляют теми же приемами и средствами, что и при очистке природных вод. Наиболее часто применяют хлорирование газообразным хлором, а на станциях производительностью до 1000 м3/сут используют и хлорную известь.

Методы обработки осадка

При всех методах очистки сточных вод образуется осадок из нерастворимых веществ в первичных отстойниках, а при биологической очистке во вторичных отстойниках образуется еще больше осадка. В сыром состоянии (твердые вещества с водой) при очистке бытовых и некоторых производственных вод эти осадки являются опасными в санитарном отношении.

Для уменьшения количества органических веществ в осадке и придания ему лучших санитарных показателей осадок подвергают воздействию анаэробных микроорганизмов и аэробной стабилизации ила в соответствующих сооружениях. К анаэробным сооружениям относятся септики, двухъярусные отстойники и метантенки.

Для уменьшения влажности осадка сточных вод и его объема служат иловые пруды и площадки. Для обезвоживания осадка применяют различные механические приемы: вакуум-фильтрацию, фильтрпрессование, центрифугирование, а также термические сушку и сжигание. Биологические осадки часто используют в качестве удобрений и как белково-витаминные добавки к рационам питания животных.

При выборе метода очистки и обработки осадка сточных вод населенных пунктов и промышленных предприятий, а также места расположения и типа очистных сооружений необходимо в первую очередь выявлять возможность и целесообразность промышленного использования очищенных сточных вод и осадка.

На предприятиях транспорта и хранения нефти и нефтепродуктов, а также на газосборных пунктах и газобензиновых заводах сточные воды подразделяются на бытовые и производственные. Производственные воды нефтяных и газовых предприятий выпускают в производственно-дождевую канализацию. Эти воды в основном загрязнены нефтепродуктами (400-15000 мг/л) и механическими примесями (100-600 мг/л). Для их очистки применяют механическую, физико-химическую и биологическую очистки.

Степень очистки сточных вод от нефтепродуктов, достигаемая на различных сооружениях приведена в таблице.

Таблица 2. Степень очистки сточных вод от нефтепродуктов на различных сооружениях

| Сооружение | Содержание нефтепродуктов в воде, мг/л | |

| поступающей в сооружения | очищенной | |

| Нефтеловушка | 400-15000 | 50-100 |

| Флотационная установка (с коагуляцией) | 50-100 | 15-20 |

| Пруд-отстойник | 50-100 | 15-30 |

| Станция биологической очистки | 20-50 | 5-10 |

| Установка озонирования (две ступени) | 10-15 | 1-3 |

Механическая очистка сточных вод

При механической очистке сточных вод применяют песколовки, резервуары-отстойники, нефтеловушки, пруды-отстойники, напорные полые и полочные отстойники.

Песколовки

Песколовки предназначены для выделения механических примесей с размером частиц более 250 мкм. Необходимость предварительного выделения механических примесей (песка, окалины и др.) обуславливается тем, что при отсутствии песколовок эти примеси выделяются в других очистных сооружениях и тем самым усложняют эксплуатацию последних.

Принцип действия песколовки основан на изменении скорости движения твердых тяжелых частиц в потоке жидкости.

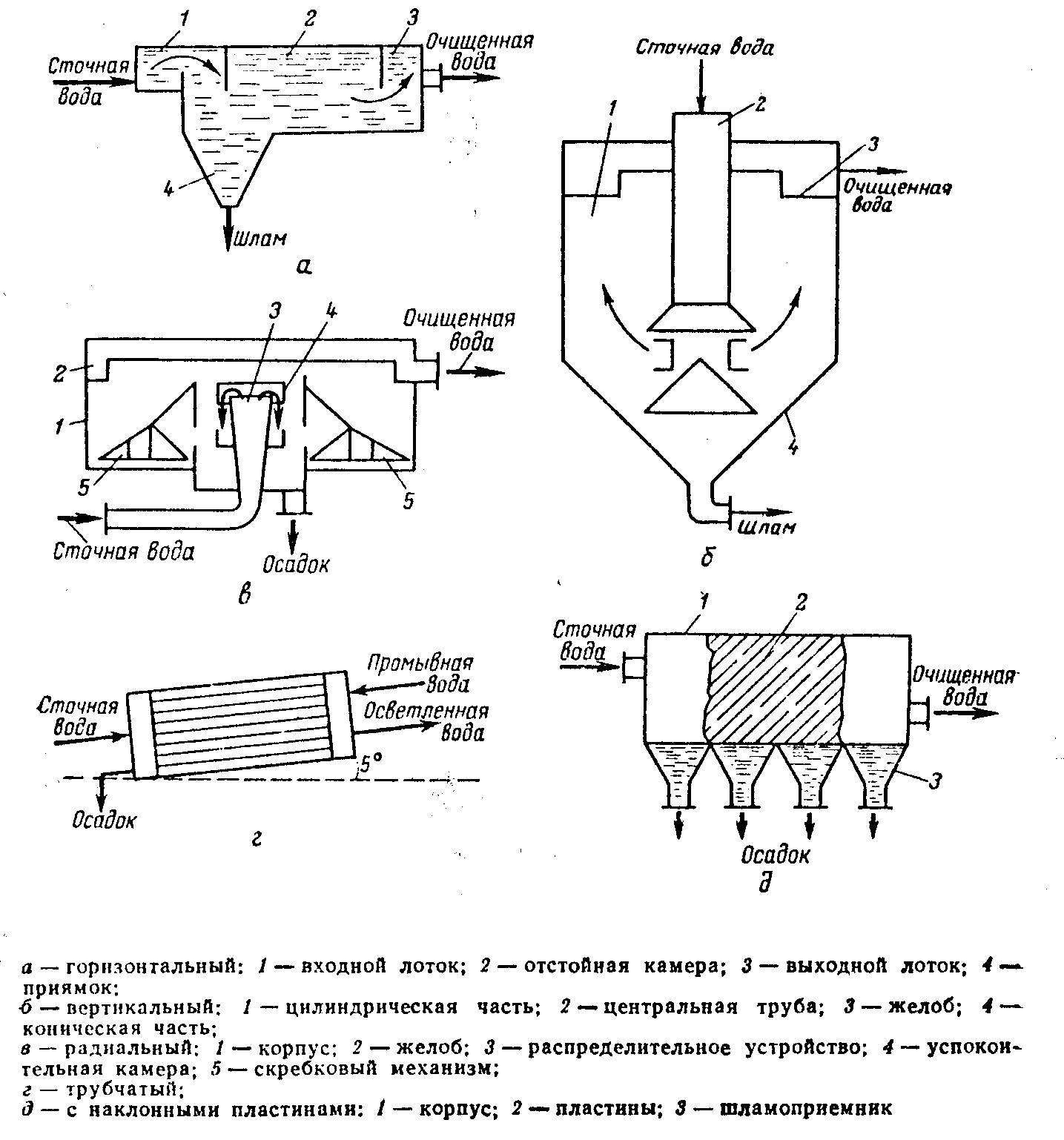

Песколовки делятся на горизонтальные, в которых жидкость движется в горизонтальном направлении, с прямолинейным или круговым движением воды, вертикальные, в которых жидкость движется вертикально вверх, и песколовки с винтовым (поступательно-вращательным) движением воды. Последние в зависимости от способа создания винтового движения разделяются на тангенциальные и аэрируемые.

Самая простейшая горизонтальная песколовка - щелевая. Принцип ее работы основан на том, что песок канализационной сети продвигается в основном в нижней части коллектора и при небольшом уменьшении скорости потока более тяжелые частицы проваливаются вниз.

Горизонтальные песколовки большой производительности более сложные. Принцип работы этих песколовок идентичен. Горизонтальная песколовка имеет прямоугольную форму и состоит из двух и более секций.

На входе в песколовку установлены решетки для задержания крупных механических примесей. Кроме решеток в начале и конце песколовки расположены деревянные шиберы для равномерного поступления воды и отключения песколовки. Дно песколовки выполнено под углом к центру сооружения для сбора и откачки выпавшего осадка.

При работе песколовок на дне их собираются механические примеси, которые необходимо периодически удалять. Из опыта работы нефтебаз следует, что горизонтальные песколовки необходимо очищать не реже одного раза в 2-3 сут, а щелевые - по мере накопления осадка в иловой части. Нельзя допускать, чтобы илом была заполнена камера до днища лотка. При очистке песколовок обычно применяют переносный или стационарный гидроэлеватор.

Статические отстойники

Нефтетранспортные предприятия (нефтебазы, нефтеперекачивающие станции) оборудуют различными отстойниками для сбора и очистки воды от нефти и нефтепродуктов. Для этой цели обычно используют стандартные стальные или железобетонные резервуары, которые могут работать в режиме резервуара-накопителя, резервуара-отстойника или буферного резервуара в зависимости от технологической схемы очистки сточных вод.

Исходя из технологического процесса загрязненные воды нефтебаз и нефтеперекачивающих станций неравномерно поступают на очистные сооружения. Для более равномерной подачи загрязненных вод на очистные сооружения служат буферные резервуары, которые оборудуют водораспределительными и нефтесборными устройствами, трубами для подачи и выпуска сточной воды и нефти, уровнемером, дыхательной аппаратурой и т.д. Так как нефть в воде находится в трех состояниях (легко-, трудноотделимая и растворенная), то попав в буферный резервуар, легко- и частично трудноотделимая нефть всплывает на поверхность воды, во втором случае это происходит значительно медленнее. Для отделения мелкодисперсной нефти при большой высоте резервуара необходимо затратить значительное время (более 48 ч), поэтому такое отделение в буферных резервуарах не предусматривается. В этих резервуарах отделяют до 90-95% легко отделимых нефтей. Для этого в схему очистных сооружений устанавливают два и более буферных резервуара, которые работают периодически: заполнение, отстой, выкачка.

Объем резервуара выбирают из расчета времени заполнения, выкачки и отстоя, причем время отстоя принимают от 6 до 24 ч. Таким образом, буферные резервуары (резервуары-отстойники) не только сглаживают неравномерность подачи сточных вод на очистные сооружения, но и значительно снижают концентрацию нефти в воде. Большие преимущества этого вида резервуаров - герметичность и возможность строительства индустриальным методом, что приводит к резкому сокращению времени строительства.

Отстаивание воды в вертикальных резервуарах может протекать в динамическом и непроточном режимах.

При динамическом режиме наполнение и опорожнение резервуара происходят одновременно.

При статическом (непроточном) режиме резервуары работают по трем циклам: наполнение, отстаивание, опорожнение. Поэтому для отстаивания воды число резервуаров должно быть более двух, а объем их несколько больше, чем объем резервуаров при динамическом режиме.

Резервуары должны быть оборудованы средствами автоматики, осуществляющими автоматическое переключение резервуаров, следящими за уровнем воды в резервуаре и не допускающими попадания нефти в отводящий трубопровод.

Перед откачкой отстоявшейся воды из резервуара сначала отводят всплывшую нефть и выпавший осадок, после чего откачивают осветленную воду. Для удаления осадка на дне резервуара устраивают дренаж из перфорированных труб.

Отстаивание - наиболее простой и часто применяемый способ выделения из сточных вод грубо дисперсных примесей, которые под действием гравитационной силы оседают на дне отстойника или всплывают на его поверхности.

Для дополнительной очистки сточных вод часто используют пруды дополнительного отстоя, представляющие собой водоемы глубиной до 4 м и площадью зеркала воды в зависимости от пропускной способности сточных вод. Обычно такие пруды имеют несколько секций, каждая из которых оборудована устройством для рассредоточенного ввода и выпуска воды.

Пруды дополнительного отстаивания имеют следующие существенные недостатки: необходимость больших территорий, высокая стоимость, загрязнение атмосферы испаряющимися нефтепродуктами, влияние ветровой нагрузки на эффективность очистки, трудности при сборе нефти и осадка и др.

Динамические отстойники

Отличительная особенность динамических отстойников заключается в отделении примеси, находящейся в воде, при движении жидкости.

В динамических отстойниках или отстойниках непрерывного действия жидкость движется в горизонтальном или вертикальном направлении, отсюда и отстойники подразделяются на вертикальные и горизонтальные.

Вертикальный отстойник представляет собой цилиндрический или квадратный (в плане) резервуар с коническим днищем для удобства сбора и откачки осаждающегося осадка. Движение воды в вертикальном отстойнике происходит снизу вверх (для осаждающихся частиц).

Горизонтальный отстойник представляет собой прямоугольный резервуар (в плане) высотой 1,5-4 м, шириной 3-6 м и длиной до 48 м. Выпавший на дне осадок специальными скребками передвигают к приямку, а из него гидроэлеватором, насосами или другими приспособлениями удаляют из отстойника. Всплывшие примеси выводят с помощью скребков и поперечных лотков, установленных на определенном уровне.

В зависимости от улавливаемого продукта горизонтальные отстойники делятся на песколовки, нефтеловушки, мазутоловки, бензоловки, жироловки и т.п.

В радиальных отстойниках круглой формы вода движется от центра к периферии или наоборот. Радиальные отстойники большой производительности, применяемые для очистки сточных вод, имеют диаметр до 100 м и глубину до 5 м.

Радиальные отстойники с центральным впуском сточной воды имеют повышенные скорости впуска, что обуславливает менее эффективное использование значительной части объема отстойника по отношению к радиальным отстойникам с периферийным впуском сточных вод и отбором очищенной воды в центре.

Тонкослойные отстойники

Чем больше высота отстойника, тем больше необходимо времени для всплытия частицы на поверхности воды. А это, в свою очередь, связано с увеличением длины отстойника. Следовательно, интенсифицировать процесс отстаивания в нефтеловушках обычных конструкций сложно. С увеличением размеров отстойников гидродинамические характеристики отстаивания ухудшаются. Чем тоньше слой жидкости, тем процесс всплытия (оседания) происходит быстрее при прочих равных условиях. Это положение привело к созданию тонкослойных отстойников, которые по конструкции можно разделить на трубчатые и пластинчатые.

Трубчатые отстойники

Рабочий элемент трубчатого отстойника - труба диаметром 2,5-5 см и длиной около 1 м. Длина зависит от характеристики загрязнения и гидродинамических параметров потока. Применяют трубчатые отстойники с малым (10°) и большим (до 60°) наклоном труб.

Отстойники с малым наклоном трубы работают по периодическому циклу: осветление воды и промывка трубок. Эти отстойники целесообразно применять для осветления сточных вод с небольшим количеством механических примесей. Эффективность осветления составляет 80-85%.

В круто наклонных трубчатых отстойниках расположение трубок приводит к сползанию осадка вниз по трубкам, и в связи с этим отпадает необходимость их промывки.

Продолжительность работы отстойников практически не зависит от диаметра трубок, но возрастает с увеличением их длины.

Стандартные трубчатые блоки изготовляют из поливинилового или полистирольного пластика. Обычно применяют блоки длиной около 3 м, шириной 0,75 м и высотой 0,5 м. Размер трубчатого элемента в поперечном сечении составляет 5х5 см. Конструкции этих блоков позволяют монтировать из них секции на любую производительность; секции или отдельные блоки легко можно устанавливать в вертикальных или горизонтальных отстойниках.

Пластинчатые отстойники

Пластинчатые отстойники состоят из ряда параллельно установленных пластин, между которыми движется жидкость. В зависимости от направления движения воды и выпавшего (всплывшего) осадка отстойники делятся на прямоточные, в которых направления движения воды и осадка совпадают; противоточные, в которых вода и осадок движутся навстречу друг другу; перекрестные, в которых вода движется перпендикулярно к направлению движения осадка. Наиболее широкое распространение получили пластинчатые противоточные отстойники.

Эффективность осветления воды в пластинчатых отстойниках повышается с уменьшением их высоты.

Достоинства трубчатых и пластинчатых отстойников - их экономичность вследствие небольшого строительного объема, возможность применения пластмасс, которые легче металла и не корродируют в агрессивных средах.

Общий недостаток тонкослойных отстойников - необходимость создания емкости для предварительного отделения легко отделимых нефтяных частиц и больших сгустков нефти, окалины, песка и др. Сгустки имеют нулевую плавучесть, их диаметр может достигать 10-15 см при глубине в несколько сантиметров. Такие сгустки очень быстро выводят из строя тонкослойные отстойники. Если часть пластин или труб будет забита подобными сгустками, то в остальных повысится расход жидкости. Такое положение приведет к ухудшению работы отстойника.

В ГАНГ им. И.М. Губкина на кафедре транспорта и хранения нефти и газа была разработана установка по очистке сточных вод, в которой были учтены недостатки старых нефтеловушек. К новой установке были предъявлены следующие требования: высокое качество очистки сточных вод от нефтепродуктов; индустриализация строительства; минимальная занимаемая площадь под очистные сооружения; минимальные эксплуатационные затраты.

Этим требованиям отвечает многоступенчатая установка с очистными устройствами различных конструкций. Установка предназначена для отделения легко- и трудноотделимых нефтяных частиц. Для доведения содержания нефти в воде меньше 1 мг/л сточные воды необходимо пропускать через другие установки, предназначенные для более глубокой очистки.

Для отделения выделившейся нефти из воды используют буферную емкость, скорость движения воды в которой в несколько раз меньше, чем скорость воды в подводящем трубопроводе. Эта буферная емкость отличается от всех предыдущих не только габаритами, но и наличием герметичной крыши, внутри которой расположен короткий трубопровод с резьбой для навинчивания «стакана». Крыша расположена намного ниже уровня жидкости в установке. С помощью навинчивающегося стакана уровень жидкости в вертикальном трубопроводе устанавливается несколько ниже верхней образующей стакана. Таким образом, уровень воды в вертикальном трубопроводе расположен ниже верхней точки трубопровода.

Буферная емкость соединена со вторым очистным сооружением - толстослойным отстойником. В отличие от тонкослойного отстойника у этого отстойника высота определяется несколькими десятками сантиметров. Толстослойный отстойник предназначен для отделения крупнодисперсных нефтяных частиц, а также крупных сгустков нефти и механических примесей. Он представляет собой круглый или прямоугольный трубопровод, начинающийся у буферной емкости и кончающийся ниже уровня жидкости в установке.

Прямоточный отстойник может работать в горизонтальной и наклонной плоскостях. В первом случае для монтажа требуется очень мало места, но практически получится нефтеловушка со вставными элементами. Во втором случае он превращается в напорный отстойник, который наиболее дешев, прост в эксплуатации, легко поддается автоматизации.

Одновременно с изучением влияния скорости потока на степень очистки также рассматривали влияние угла наклона отстойника на процесс разделения. При проведении экспериментов угол наклона отстойника изменяли от 0° до 25°. Результаты экспериментов показали, что наиболее эффективно процесс разделения происходит при угле наклона отстойника 10°.

Гидроциклоны

Сточные воды очищают в открытых и закрытых (напорных) гидроциклонах. Открытые гидроциклоны обычно проектируют для очистки сточных вод от тяжелых примесей. Обычно гидроциклоны применяют в комплексе с другими очистными сооружениями.

Решающее влияние на рабочий эффект открытого гидроциклона оказывают физические свойства частиц (размер, форма, плотность и др.), для задержания которых он предназначен, а также геометрические размеры гидроциклона и гидравлический режим его работы.

Напорные гидроциклоны

В напорные гидроциклоны вода подается через тангенциально направленный патрубок в цилиндрическую часть. В гидроциклоне вода, двигаясь по винтовой спирали наружной стенки аппарата, направляется в коническую его часть. Здесь основной поток изменяет направление движения и перемещается к центральной части аппарата. Поток осветленной воды в центральной части аппарата по трубе выводится из гидроциклона, а тяжелые примеси вдоль конической части перемещаются вниз и выводятся через патрубок шлама.

Промышленность выпускает напорные гидроциклоны нескольких типоразмеров. Для грубой очистки применяют гидроциклоны больших диаметров. При целесообразности глубокой очистки сточной воды используют схему последовательного соединения различных типоразмеров гидроциклонов. При такой сложной схеме соединения гидроциклонов подача воды может осуществляться от одного насоса или от ряда насосов, установленных перед последующими гидроциклонами.

Применение гидроциклонов обычной конструкции не всегда приводит к необходимой степени очистки сточных вод. Поэтому был предложен ряд новых конструкций усовершенствования напорного гидроциклона. Он отличается от обычного напорного гидроциклона тем, что в нем установлены коаксиально три сливных патрубка, различных по диаметру и глубине погружения. Такое расположение патрубков позволяет работать данному гидроциклону как трем совмещенным гидроциклонам, имеющим различный диаметр, производительность и степень очистки.

Твердая частица, попадая в цилиндрическую часть гидроциклона, под действием центробежных сил перемещается вдоль стенки и опускается вниз. В центре гидроциклона образуются восходящие потоки легких фракций, которые удаляются через коаксиально расположенные патрубки. Чем меньше глубина погружения патрубка, тем больше и крупнее взвесь идет по нему в слив.

Частицы, не вынесенные потоком через патрубки, оседают на дне конической части гидроциклона и удаляются через песковой штуцер.

Безнапорный гидроциклон

Одним из технических приспособлений для сбора нефтяной пленки с поверхности воды является безнапорный гидроциклон.

Если в предыдущих конструкциях для вращения жидкости в гидроциклоне применяли подачу воды в гидроциклон по патрубку, расположенному по касательной в цилиндрической части, то в данном случае проводят отсос воды из гидроциклона по патрубку, расположенному по касательной внизу конической части гидроциклона. Такое расположение патрубка дает возможность образовывать внутри гидроциклона вращение жидкости, причем поступление воды из водоема происходит в верхней части гидроциклона.

Собранная с поверхности воды пленка нефтепродуктов, попадая в гидроциклон как более легкая, собирается в центре гидроциклона. По мере увеличения количества нефтепродуктов в гидроциклоне внутри него образуется конус из нефтепродуктов, который, увеличиваясь в размере, достигает нефтяного отборного патрубка, расположенного в центре гидроциклона. Нефтепродукты по этому патрубку сбрасываются в специальные емкости на берегу водоема. Концентрация воды и нефти в этом потоке может быть различной. Поэтому в отстойных емкостях происходит гравитационное разделение воды и нефтепродуктов, после чего условно чистую воду сбрасывают в водоемы. Если концентрация нефтепродуктов в сбрасываемой воде велика, то необходимо эту воду пропускать через очистные сооружения.

Фильтры

Метод фильтрования приобретает все большее значение в связи с повышением требований к качеству очищенной воды. Фильтрование применяют после очистки сточных вод в отстойниках или после биологической очистки. Процесс основан на прилипании грубодисперсных частиц нефти и нефтепродуктов к поверхности фильтрующего материала. Фильтры по виду фильтрующей среды делятся на тканевые или сетчатые, каркасные или намывные, зернистые или мембранные.

Фильтрование через различные сетки и ткани обычно применяют для удаления грубо дисперсных частиц. Более глубокую очистку нефтесодержащей воды можно осуществлять на каркасных фильтрах. Пленочные фильтры очищают воду на молекулярном уровне.

Микрофильтры

Микрофильтры представляют собой фильтровальные аппараты, в качестве фильтрующего элемента использующие металлические сетки, ткани и полимерные материалы. Микрофильтры обычно выпускают в виде вращающихся барабанов, на которых неподвижно закреплены или прижаты к барабану фильтрующие материалы. Барабаны выпускают диаметром 1,5-3 м и устанавливают горизонтально. Очищаемая вода поступает внутрь барабана и фильтруется через фильтр наружу. Микрофильтры широко используют для осветления природных вод.

В промышленности применяют микрофильтры различных конструкций. Процесс фильтрации происходит только за счет разности уровней воды внутри и снаружи барабана. Полотно сетки не закреплено, а лишь охватывает барабан в виде бесконечной ленты, натягиваемой с помощью натяжных роликов.

Микросетки изготовляют из различных материалов: капрона, латуни, никеля, нержавеющей стали, фосфористой бронзы, нейлона и др.

Характеристика задерживаемых частиц зависит от различных параметров (характеристики сточных вод и фильтра, гидродинамических параметров и др.)

Таблица 3. Сравнительная характеристика тканей и микросеток

| Ткань и микросетка | Размер ячеек, мкм | Число ячеек на 1 см2 |

| Ткань: капроновая из волокнистого стекла | 58х70 20х60 | 350-400 100-500 |

| Микросетка: латунная № 006 из фосфористой бронзы № 004 никелевая № 004 никелевая плющеная № 002 | 57-58 35-45 35-40 18-22 | 10000-13000 18000-21000 18000-22000 20000 |

Таблица 4. Крупность задерживаемых частиц различными фильтровальными тканями

| Ткань | Крупность частиц, мм | Ткань | Крупность частиц, мм |

| Капрон | 5-30 | Лавсан | 10 |

| Фильтродиагональ | 20 | Фильтромиткаль | 3 |

| Поливинилхлорид | 20 | Хлорин | 3 |

| Хлопчатобумажный бельтинг | 10 | Поливинилхлорид | 3 |

| Фторлон | 10 | Нитрон | 3 |

Таблица 5. Техническая характеристика микрофильтров барабанных сеток[1]

| Размер микрофильтра и барабанной сетки, м | Расчетная производительность, м3/сут | |

| Микрофильтр | Барабанная сетка | |

| 1,5х1 | 4000 | 10000 |

| 1,5х2 | 8000 | 20000 |

| 1,5х3 | 12000 | 30000 |

| 3х1,5 | 15000 | 35000 |

| 3х3х | 30000 | 70000 |

| 3х4,5 | 45000 | 105000 |

Таблица 6. Техническая характеристика микросеток

| № сетки | Номинальный размер стороны ячейки, мм | Диаметр проволоки, мм | Число ячеек на 1 см2 | Живое сечение, % | Масса 1 см2, кг | |

| латунная | фосфористая бронза | |||||

| 01 | 0,1 | 0,07 | 3460 | 35 | 0,4 | 0,4 |

| 009 | 0,09 | 0,07 | 3900 | 32 | 0,43 | 0,43 |

| 0085 | 0,085 | 0,065 | 4450 | 32 | 0,4 | 0,39 |

| 008 | 0,08 | 0,055 | 5476 | 30 | 0,3 | 0,3 |

| 0071 | 0,071 | 0,065 | 6400 | 32 | - | 0,33 |

| 0063 | 0,063 | 0,045 | 8270 | 35 | - | 0,25 |

| 0056 | 0,056 | 0,04 | 10000 | 36 | - | 0,22 |

| 005 | 0,05 | 0,035 | 13900 | 31 | - | 0,21 |

| 0045 | 0,045 | 0,035 | 15000 | 30 | - | 0,22 |

| 004 | 0,04 | 0,03 | 20450 | 28 | - | 0,21 |

Каркасные фильтры

Фильтровальные процессы на каркасных фильтрах можно разделить на три большие группы: фильтрование через пористые зернистые материалы, обладающие адгезионными свойствами (кварцевый песок, керамзит, антрацит, пенополистирол, котельные и металлургические шлаки и др.);

фильтрование через волокнистые и эластичные материалы, обладающие сорбционными свойствами и высокой нефтеемкостью (нетканые синтетические материалы, пенополиуретан и др.);

фильтрование через пористые зернистые и волокнистые материалы для укрупнения эмульгированных частиц нефтепродуктов (коалесцирующие фильтры).

Два первых метода близки по основным технологическим принципам, лежащим в основе процесса изъятия нефтепродуктов из воды, и отличаются нефтеемкостью, регенерацией фильтрующей загрузки и конструктивным оформлением. По мере насыщения загрузки нефтепродуктами их фронт перемещается в глубь слоя к его нижней границе, и концентрация нефтепродуктов в фильтрате возрастает. При этом фильтр отключается и производится регенерация загрузочного материала. Имеются конструкции фильтров с непрерывной регенерацией загрузки.

Третий метод принципиально отличается от рассмотренных. Период фильтроцикла, характерный для первых двух методов, завершает этап «зарядки» коалесцирующего фильтра. После этого пленка нефтепродуктов отрывается от поверхности фильтрующего слоя в виде капель с диаметром несколько миллиметров. Капли быстро всплывают и легко отделяются от воды.

До недавнего времени в основном применяли каркасные фильтры с засыпкой из пористых материалов.

В качестве фильтрующего материала используют гравий, песок, дробленый антрацит, кварц, мрамор, керамическую крошку, хворост, древесный уголь, синтетические и полимерные материалы.

Фильтры разделяются по скорости движения воды в них на фильтры с постоянной и переменной скоростью.

При переменной скорости фильтрования (постоянной разности давления до и после фильтра) по мере увеличения объема фильтрата, т.е. продолжительности фильтрования, скорость фильтрования уменьшается.

При постоянной скорости фильтрования разность давления до и после фильтра увеличивается.

При фильтровании сточных вод через зернистые материалы протекают следующие процессы:

отложение взвешенных веществ в виде тонкого слоя на поверхности фильтрующего слоя (пленочное фильтрование);

отложение взвешенных веществ в порах фильтрующего слоя;

отложение взвешенных веществ на поверхности фильтрующего слоя и в его порах.

Под действием сил прилипания взвешенные вещества закрепляются на зернистом материале. Явление прилипания и отрыва частиц определяет ход процесса осветления воды.

В нефтяной и нефтехимической промышленности обычно применяют фильтры с зернистой загрузкой, которые по скорости фильтрования делятся на медленные, скорые и сверхскоростные. Зернистую загрузку размещают в определенном порядке и во избежание выноса ее из фильтра применяют специальные дренажные системы и поддерживающие слои.

Таблица 7. Характеристика некоторых фильтрующих материалов

| Показатель | Речной песок | Дробленый шлак | Гранитный щебень | Горелая порода | Шунгизит |

| Плотность, кг/м3 | 2460 | 2500 | 2500 | - | - |

| Пористость, % | 36,5-44,5 | 39,5-54 | 46,4-54,3 | 44-48 | 56-58 |

| Измельчаемость, % масс. | 3,93 | 7,7 | 8,35 | 3 | 5,67 |

| Истираемость, % масс. | 0,7 | 2,22 | 6,88 | 0,5 | 0,017 |

| Хим. стойкость в кислой среде, мг: | |||||

| Сухой остаток | 188 | 252 | 198 | - | - |

| Плотный остаток | - | - | - | 49,6-35,3 | - |

| Кремниевая кислота | 2,5 | 10 | 5 | 0,21-0,17 | - |

| окисляемость | 4,2 | 7,5 | 8,4 | 5,7-3,7 | - |

| То же в щелочной среде, мг: | |||||

| сухой остаток | 0 | 32 | 166 | - | - |

| плотный остаток | - | - | - | 3,1-3,2 | - |

| кремниевая кислота | 5 | 2,5 | 2,5 | 2,1-2,2 | - |

| окисляемость | 9,7 | 2,9 | 14,7 | 0,05-0,15 | - |

| То же в нейтр. среде, мг: | |||||

| сухой остаток | 0 | 0 | 0 | - | - |

| плотный остаток | - | - | - | 7,8-4,6 | - |

| кремниевая кислота | 2,5 | 10 | 25 | 0,4 | - |

| окисляемость | 2,9 | 7,1 | 2,1 | 0,04-0,05 | - |

Скорость фильтрации и качество очистки зависят от характера загрузки. Использование крупного фильтрующего материала приводит к увеличению пропускной способности фильтра и снижению качества фильтрата. Мелкий фильтрующий материал улучшает качество фильтрата, но снижает скорость движения воды в фильтре и продолжительность работы фильтра, а также вызывает перерасход промывочной воды.

При конструировании фильтров нельзя использовать механические характеристики фильтров, работающих по очистке от одних примесей, для фильтров, работающих с водами, содержащими другие примеси.

Таблица 8. Основные параметры однослойных фильтров, применяемых для дополнительной очистки

| Фильтр | Крупность загрузки, мм | Высота загрузки, мм | Скорость фильтрации, м/ч |

| После механической очистки | |||

| Грубозернистый | 2-3 | 2000 | 10 |

| Крупнозернистый | 1-2 | 1500-2000 | 7-10 |

| Среднезернистый | 0,8-1,6 | 1000-1200 | 5-7 |

| Мелкозернистый | 0,4-1,2 | 1000 | 5 |

| После биологической очистки | |||

| Крупнозернистый | 1-2 | 1000-1500 | 5-7 |

К конструкциям зернистых фильтров предъявляются следующие основные требования:

фильтрация должна идти в направлении убывающей крупности загрузки с целью предотвращения образования малопроницаемых и трудноразрушаемых при промывке пленок осадка на поверхности загрузки;

необходима интенсивная промывка загрузки, обеспечивающая максимальное удаление загрязняющих веществ из загрузки;

фильтры должны обладать малой чувствительностью к колебаниям качества воды и расхода;

фильтрующих материал должен обладать высокой прочностью и химической стойкостью, а также минимальной стоимостью при прочих равных физико-химических свойствах. Открытые фильтры применяют одно-, двух- и многослойные.

Открытые фильтры

Открытый фильтр представляет собой обычно прямоугольный (в плане) резервуар, загруженный фильтрующим слоем зернистого материала и поддерживающими слоями, под которыми размещена дренажная система, предназначенная для отвода фильтрованной воды и равномерного распределения промывочной воды. В верхней части фильтра укреплены желоба для подачи чистой и отвода грязной воды. Фильтр снабжен регуляторами расхода воды, расходомерами и другим оборудованием. Высота слоя воды над загрузкой фильтра обычно составляет 2 м. В нижней части фильтра (при направлении фильтрации сверху вниз) расположены трубы для отвода очищенной воды.

Регенерацию загрузки осуществляют горячей водой с интенсивностью 6-8 л/(м2.с). Промывочную воду выпускают на очистные сооружения. Сроки промывки определяются качеством фильтрата. Если невозможно промыть загрузку фильтра, ее необходимо заменить новой. Старую загрузку регенерируют (прокаливают), промывают и просеивают, после чего ее снова можно применять.

Вода, прошедшая через фильтр, должна быть прозрачной, а концентрация нефтепродуктов в ней не должна превышать 10-15 мг/л.

Фильтры с плавающей загрузкой

С появлением новых фильтрующих материалов изменяется и технология фильтрационной очистки воды от нефтепродуктов. Перспективным является использование плавающих загрузок из различных полимерных материалов, обладающих достаточной механической прочностью, химической стойкостью, высокой пористостью и необходимыми поверхностными свойствами. К числу таких материалов относится полистирол различных марок, в том числе и пенополистирол.

Принципиально механизм процесса задержания нефтепродуктов фильтрами с плавающей гранулированной загрузкой не отличается от механизма фильтрования эмульсий через песчаные фильтры.

Разработаны различные аппараты для вспенивания полистирола с помощью горячей воды, пара, горячего воздуха.

В основном фильтры с плавающей полистирольной загрузкой рекомендуются для очистки природных и доочистки сточных вод. Однако в связи с высокой адгезионной способностью по отношению к нефтепродуктам их применяют и для разделения водонефтяных эмульсий. Плавающая загрузка позволяет значительно увеличить скорость фильтрования, снизить начальное содержание примесей и упростить регенерацию фильтра.

Фильтры с эластичной загрузкой

Для очистки нефтесодержащих сточных вод разработана новая технология с использованием эластичных полимерных материалов, в частности, эластичного пенополиуретана. Этот материал имеет открытоячеистую структуру со средним размером пор 0,8-1,2 мм и кажущуюся плотность 25-60 кг/м3. Эластичный пенополиуретан характеризуется высокой пористостью, механической прочностью, химической стойкостью, гидрофобными свойствами, что обеспечивает значительную поглощающую способность по нефтепродуктам.

Технология работы фильтров следующая. Сточная вода по трубопроводу поступает в емкость фильтра, заполненную измельченным пенополиуретаном размером 15-20 мм. Пройдя через слой загрузки, сточные воды освобождаются от нефтепродуктов и механических примесей и через сетчатое днище отводятся по трубопроводу из установки. В процессе фильтрования загрузка насыщается нефтепродуктами и периодически цепным ковшовым элеватором подается на отжимные барабаны для регенерации. Отрегенерированная загрузка вновь поступает в емкость фильтра, а отжатые загрязнения по сборному желобу отводятся в разделочную емкость.

Такие фильтры целесообразно применять после предварительной очистки стоков в песколовках и нефтеловушках. Очищенную воду можно использовать в техническом водоснабжении промышленных предприятий.

Общим недостатком всех рассмотренных фильтров (кроме пенополиуретановых) является то, что в результате их регенерации образуются высокоэмульгированные и весьма стойкие эмульсии, существенно затрудняющие утилизацию выделенных нефтепродуктов.

Коалесцирующие фильтры

Под коалесценцией понимают слияние частиц дисперсной фазы эмульсии, например нефтепродуктов, с полной ликвидацией первоначально разделяющей частицы междуфазной поверхности. Это приводит к изменению фазово-дисперсного состояния и укрупнению капель исходной эмульсии. Система становится кинетически неустойчива и быстро расслаивается.

Наиболее широкое распространение получил метод коалесценции при фильтровании эмульсии через различные пористые материалы. В принципе, любой из рассмотренных ранее фильтров при соответствующих технологических параметрах и конструктивных изменениях может работать в режиме коалесценции. В этом случае назначение фильтрующего слоя принципиально изменяется. В обычных фильтрах он выполняет функцию удерживающей среды, назначение нефильтрующей загрузки в коалесцирующих фильтрах - укрупнение мелких эмульгированных капель нефтепродуктов в более крупные.

Конструктивно коалесцирующие фильтры практически всегда объединяются с отстойниками или в отстойники встраиваются коалесцирующие элементы (насадки).

Отличительные и весьма существенные особенности коалесцирующих фильтров:

высокие эффективность разделения эмульсий и удельная производительность;

устойчивость технологического процесса при значительных колебаниях концентрации нефтепродуктов и расхода сточных вод;

простота изготовления, эксплуатации и автоматизации;

длительный межрегенерационный период.

Метод коалесценции можно отнести к регенеративным методам, так как в результате протекающих процессов эмульсия разделяется на две фазы, одна из которых представляет собой нефтепродукты. Утилизация этих нефтепродуктов может создать существенную дополнительную экономическую предпосылку в реализации этого метода.

Наибольшее применение в практике разделения эмульсий метод коалесценции нашел в нефтяной промышленности и на судах морского флота для очистки нефтесодержащих сточных вод, а также на заключительной стадии экстракционных процессов в химической промышленности и при обезвоживании топливных материалов на транспорте.

Мембранный метод

Исследование процессов разделения с использованием молекулярных сит позволило выделить мембранный метод, как наиболее перспективный для тонкой очистки. Этот метод, характеризуется высокой четкостью разделения смесей веществ. Полупроницаемая мембрана - перегородка, обладающая свойством пропускать преимущественно определенные компоненты жидких или газообразных смесей. Широко мембранный метод используют для обработки воды и водных растворов, очистки сточных вод, очистки и концентрации растворов.

Мембраны

Процессы мембранного разделения зависят от свойств мембран, потоков в них и движущих сил. Для этих процессов также важен характер потоков к мембране со стороны разделяемых сред и отвода продуктов разделения с противоположной стороны.

Принципиальное отличие мембранного метода от традиционных приемов фильтрования - разделение продуктов в потоке, т.е. разделение без осаждения на фильтроматериале осадка, постепенно закупоривающего рабочую пористую поверхность фильтра.

Основные требования, предъявляемые к полупроницаемым мембранам, используемым в процессах мембранного разделения, следующие:

высокая разделяющая способность (селективность);

высокая удельная производительность (проницаемость);

химическая стойкость к действию среды разделяемой системы;

неизменность характеристик при эксплуатации;

достаточная механическая прочность, отвечающая условиям монтажа, транспортировки и хранения мембран;

низкая стоимость.

Для разделения или очистки некоторых нетермостойких продуктов применение мембранного метода является решающим, так как этот метод работает при температуре окружающей среды.

В то же время мембранный метод имеет недостаток - накопление разделяемых продуктов вблизи рабочей поверхности разделения. Это явление называют концентрационной поляризацией, которая уменьшает проникновение разделяемых компонентов в пограничный слой, проницаемость и селективность, а также сокращает сроки службы мембран.

Для борьбы с этим явление проводят турбулизацию слоя жидкости, прилегающего к поверхности мембраны, чтобы ускорить перенос растворенного вещества.

Для мембран используют разные материалы, а различие в технологии изготовления мембран позволяет получить отличные по структуре и конструкции мембраны, применяемые в процессах разделения различных видов.

Процессы, возникающие при разделении смесей, определяются свойствами мембран. Необходимо учитывать молекулярные взаимодействия между мембранами и разделяемыми потоками, физико-химическую природу которых определяет скорость переноса. Эти взаимодействия с материалом мембран отличают мембранный метод от микроскопических процессов обычного фильтрования.

Мембранные методы отличаются типами используемых мембран, движущими силами, поддерживающими процессы разделения, а также областями их применения.

Существуют мембранные методы шести типов:

микрофильтрация - процесс мембранного разделения коллоидных растворов и взвесей под действием давления;

ультрафильтрация - процесс мембранного разделения жидких смесей под действием давления, основанный на различии молекулярных масс или молекулярных размеров компонентов разделяемой смеси;

обратный осмос - процесс мембранного разделения жидких растворов путем проникновения через полупроницаемую мембрану растворителя под действием приложенного раствору давления, превышающего его осмотическое давление;

диализ - процесс мембранного разделения за счет различия скоростей диффузии веществ через мембрану, проходящий при наличии градиента концентрации;

электродиализ - процесс прохождения ионов растворенного вещества через мембрану под действием электрического поля в виде градиента электрического потенциала;

разделение газов - процесс мембранного разделения газовых смесей за счет гидростатического давления и градиента концентрации.

В ряду технологических приемов, используемых для разделения смесей по размерам частиц, мембранным методам уделяют большое значение. Выбор процесса для применения в заданной области разделения смесей зависит от различных факторов: характера разделяемых веществ, требуемой степени разделения, производительности процесса и его экономической оценки.

Промышленное использование процессов мембранного разделения требует надежного, стандартного и технологического оборудования. Для этой цели в настоящее время применяют мембранные модули, которые компактны, надежны и экономичны. Выбор конструкции модуля зависит от вида процесса разделения и условий эксплуатации в промышленных установках.

Таблица 9. Характеристика синтетических мембран

| Тип | Материал | Структура | Метод | Применение |

| Керамические и металлические | Глина, силикагель, алюмосиликат, графит, серебро, вольфрам | Микропоры с диаметром от 0,05 до 20 мкм | Плавление и спекание керамических или металлических порошков | Фильтрование при повышенных температурах, разделение газов |

| Стеклянные | Стекло | Микропоры с диаметром от 10 до 100 мкм | Вывод растворимой в кислоте фазы из двухкомпонентной стеклянной смеси | Фильтрование суспензий и воздуха |

| Спеченные полимерные | Политетрафторэтилен, полиэтилен, полипропилен | Микропоры с диаметром от 0,1 до 20 мкм | Плавление и спекание полимерного порошка | Фильтрование суспензий и воздуха |

| Протравленные | Поликарбонат, полиэфир | Микропоры с диаметром от 0,02 до 20 мкм | Облучение полимерной пленки и травление кислотой | Фильтрование суспензий и биологических растворов |

| Симметричные микропористые с обратной фазой | Целлюлозные эфиры | Микропоры с диаметром от 0,1 до 10 мкм | Литье полимерного раствора и осаждение полимера осадителем | Стерильное фильтрование, очистка воды, диализ |

| Асимметричные | Целлюлозный эфир, полиамид, полисульфон | Гомогенная или микропористая, «покрытие» микропористой подложки | Литье полимерного раствора и осаждение полимера осадителем | Ультрафильтрация и разделение обратным осмосом молекулярных растворов |

| Составные | Целлюлозный эфир, полиамид, полисульфон | Гомогенная полимерная пленка на микропористой подложке | Осаждение тонкой пленки на микропористой подложке | Обратный осмос, разделение молекулярных растворов |

| Гомогенные | Силиконовый каучук | Гомогенная полимерная пленка | Экструзия гомогенной полимерной пленки | Разделение газов |

| Ионообменные | Поливинилхлорид, полисульфон, полиэтилен | Гомогенная или микропористая полимерная пленка с положительно или отрицательно заряженными фиксированными ионами | Погружение ионообменного порошка в полимер или сульфонирование и аминирование гомогенной полимерной пленки | Электродиализ, обессоливание |

Таблица 10. Промышленные процессы разделения с использованием мембран

| Процесс | Мембрана | Движущая сила | Метод разделения | Применение |

| Микрофильтрация | Симметричная микропористая мембрана с радиусом пор от 0,1 до 10 мкм | Гидростатическое давление от 0,01 до 0,1 Мпа | Сетчатый механизм, обусловленный радиусом пор и адсорбцией | Стерильное фильтрационное осветление |

| Ультрафильтрация | Асимметричная микропористая мембрана с радиусом пор от 1 до 10 мкм | Гидростатическое давление от 0,05 до 0,5 Мпа | Сетчатый механизм | Разделение макромолекулярных растворов |

| Обратный осмос | Асимметричная мембрана типа «оболочки» | Гидростатическое давление от 20 до 10 Мпа | Механизм диффузии раствора | Отделение солей и микрорастворенных веществ от растворов |

| Диализ | Симметричная микропористая мембрана с радиусом пор от 0,1 до 10 мкм | Градиент концентрации | Диффузия в конвективном свободном слое | Отделение солей и микрорастворенных веществ от макромолекулярных растворов |

| Электродиализ | Катионо-анионообменные мембраны | Градиент электрического потенциала | Электрический заряд и размер | Обессоливание ионных растворов |

| Разделение газов | Гомогенный или пористый полимер | Гидростатическое давление, градиент концентрации | Растворимость, диффузия | Разделение газовых смесей |

Микрофильтрация

Микрофильтрация - процесс мембранного разделения коллоидных растворов и взвесей под действием давления. Размер разделяемых частиц от 0,1 до 10 мкм. Микрофильтрация - переходный процесс от обычного фильтрования к мембранным методам.

Для микрофильтрации используют мембраны с симметричной микропористой структурой. Размеры пор от 0,1 до 10 мкм. Мелкие частицы растворенного вещества и растворитель проходят через мембрану, а концентрация задерживаемых частиц возрастает. Поток раствора вдоль разделительной мембраны позволяет удалять концентрированный слой, примеси твердых частиц и других образований, от которых была необходимость освободить раствор и растворитель. Прошедший через мембрану растворитель выносит микровключения, которые направляют на технологические линии для разделения в следующих циклах.

Широко мембранный метод микрофильтрации используют при разделении суспензий, эмульсий и очистке загрязненных механическими примесями промышленных сточных вод, а также при получении стерильных растворов.

Применяемые для микрофильтрации мембраны имеют пористую структуру и действуют как глубокие фильтры. Удерживаемые частицы осаждаются внутри мембранной структуры. Концентрационная поляризация при микрофильтрации относится к учитываемому явлению. Для удаления осаждающихся частиц с поверхности микрофильтрационной мембраны используют приемы специального воздействия: поперечный поток, обратная промывка, ультразвуковая вибрация.

Долговечность мембран зависит от химической стойкости материала, из которого они сделаны.

Микрофильтрацию осуществляют в аппаратах плоскорамного типа. При промышленном использовании микрофильтрации обычно применяют горизонтальные пластинчатые системы или патронные фильтры; наиболее распространены рамные фильтр-прессы. В качестве патронных фильтров применяют гофрированный мембранный патрон, расположенный в корпусе, рассчитанном на работу под давлением. Исходный раствор поступает в фильтр со стороны корпуса, продукт собирается в центральной трубе, которая уплотнена с корпусом прокладкой. При постоянном гидростатическом давлении производительность фильтра постепенно уменьшается до значения, при котором дальнейшая эксплуатация становится неэкономичной и фильтр заменяют.

Таблица 11. Сравнительная характеристика аппаратов различных типов

| Тип | Преимущества | Недостатки |

| Фильтр-пресс | Небольшой объем воды в аппарате на единицу поверхности мембраны, надежность и простота конструкции, небольшая занимаемая площадь пола | Возможность образования застойных зон, труднодоступен для чистки, небольшая плотность укладки мембран в аппарате до 150 м2/м3, ручная сборка |

| Фильтр-пресс с узкими переточными каналами | То же, удобство работы с вязкими растворами за счет повышения линейной скорости потока, смазывающего мембрану | То же, возможность образования пробок, плотность укладки мембран до 200-250 м2/м3 |

| Трубчатые с прямыми трубами | Простота очистки, небольшое гидравлическое сопротивление, возможность эффективного снижения концентрационной поляризации, возможность замены отдельных трубчатых элементов | Большой объем воды в аппарате, сравнительно высокая стоимость, большие габариты и занимаемая площадь пола, плотность укладки мембран 160-200 м2/м3 |

| С трубами, свернутыми по спирали | Тоже, кроме простоты очистки | Тоже, кроме больших габаритов |

| Рулонные | Низкие капитальные затраты, плотность укладки мембран до 650 м2/м3 , небольшая занимаемая площадь пола, небольшой объем воды в аппарате | Возможность образования пробок, трудность очистки, повышенное гидравлическое сопротивление |

| С полыми волокнами | Минимальная стоимость, максимальная плотность укладки мембран (до 16500 м2/м3), небольшой объем воды в аппарате | Трудность работы на загрязненных жидкостях, трудность очистки, возможность образования пробок, высокие требования к предварительной водоподготовке, повышенное гидравлическое сопротивление, значительно более низкая удельная производительность мембран |

Ультрафильтрация

При ультрафильтрации происходят разделение, фракционирование и концентрирование растворов. Один из растворов обогащается растворенным веществом, а другой обедняется. Мембраны пропускают растворитель и определенные фракции молекулярных соединений. Движущая сила ультрафильтрации - разность давления по обе стороны мембраны. Эта сила затрачивается на преодоление сил трения и взаимодействия между молекулами жидкой фазы и полимерными молекулами мембраны. Обычно процесс ультрафильтрации проводят при сравнительно низких рабочих давлениях 0,3 - 1 МПа. Увеличение давления выше указанного приводит к уплотнению мембраны, уменьшению диаметра пор, изменению селективности разделения и, как правило, к снижению производительности.

Ультрафильтрации обычно подвергаются вещества, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя. Эффективность разделения зависит от структуры мембран, скорости течения и концентрации разделяемого раствора, формы, размера и диффузионной способности растворенных молекул.

Недостаток процесса - сильная концентрационная поляризация, т.е. на поверхности мембраны может образовываться плотный осадок - слой геля. Гидравлическое сопротивление этого слоя в ряде случаев может быть выше, чем сопротивление самой мембраны. Способы снижения концентрационной поляризации различны: увеличение скорости омывания поверхности мембраны потоком разделяемой жидкости, работа в пульсирующем режиме подачи раствора, турбулизация потока. Точка гелеобразования зависит от его химических и физических свойств.

Ультрафильтрация - новая технология. Результат разделения - два раствора, один из которых является обогащенным, а другой - обедненным растворенным веществом, содержащимся в исходном, подлежащем разделению веществе. Большое значение имеет использование этого процесса при разделении веществ, чувствительных к температурному режиму, так как при ультрафильтрации растворы не нагреваются и не подвергаются химическому воздействию. Отсюда очень низкие энергетические затраты, примерно в 20 - 60 раз ниже, чем при дистилляции.

Из всех видов мембранного разделения ультрафильтрация нашла наиболее разнообразное применение. Важное промышленное применение ультрафильтрации - разделение эмульсии масла и воды.

Ультрафильтрационные системы за счет поверхностей фильтрации и прочной структуры материала мембран обеспечивают разделение растворов без потерь и отделение чистого фильтрата от взвесей. Поэтому ультрафильтрацию часто используют для улавливания волокон и частиц из фильтрата после использования волокнистых и зернистых фильтров ионообменных и сорбционных систем. Область использования ультрафильтрации постоянно расширяется. Причина - возможность восстановления из сточных вод ценных компонентов, которые другим способом восстановить очень трудно или вообще невозможно.

Стойкость материала, из которого изготовлены мембраны, определяет их долговечность и работоспособность.

Мембраны на основе производных целлюлозы неустойчивы к действию кислот и щелочей. Ацетатные мембраны наиболее устойчивы в области pH=4,5-5; при pH=6 срок службы этих мембран сокращается почти вдвое, а при pH=10 составляет всего несколько дней. Ацетатные мембраны неустойчивы к действию органических растворителей и активных веществ, так как они образуют сольваты с ацетатами целлюлозы, вызывая их набухание.

Таблица 12. Условия и характеристики материалов, используемых для изготовления мембран

| Материал | pH | Макс. температура при pH=7,(° С) | Устойчивость к воздействию | |

| хлора | растворителей | |||

| Ацетат целлюлозы | 4,5-9 | 55 | Хорошая | Плохая |

| Полиамид | 3-12 | 80 | Плохая | Хорошая |

| Полисульфен | 0-14 | 80 | Хорошая | Хорошая |

| Полиакрилонитрил | 2-12 | 60 | Хорошая | Плохая |

| Полифуран | 2-12 | 90 | Плохая | Хорошая |

На селективность мембран, кроме соотношения размеров молекул, частиц и размеров пор, влияет обменное взаимодействие между растворенным веществом и веществом мембраны. Ультрафильтрация позволяет производить очистку сточных вод от примесей нефтепродуктов, когда гидрофобные молекулы углеводородов задерживаются гидрофильными полярными ацетатцеллюлозными мембранами (АЦМ) с размерами пор, превышающими размеры молекул задерживаемых веществ.

Эксплуатационные характеристики мембран во многом зависят от гидродинамических условий у поверхности мембраны. Характеристики мембран могут изменяться и при длительном хранении.

В мембранном аппарате размещают мембранные модули, включающие в себя один или несколько соединенных мембранных элементов.

По способу укладки мембран модули для разделения методами ультрафильтрации и обратного осмоса подразделяют на четыре основных типа: плоскорамные типа фильтр-пресс, трубчатые, рулонные, капиллярные (в виде полых волокон).

Конструкции мембранных модулей различаются между собой распределением исходного потока, рабочим давлением, капитальными и эксплуатационными расходами.

К недостаткам трубчатых систем можно отнести сравнительно высокие капитальные и эксплуатационные расходы. Аппараты с трубчатыми фильтрующими элементами применяют для процесса ультрафильтрации.

Таблица 13. Ультрафильтрационные мембранные модули, используемые при ультрафильтрации

| Тип модуля | Уд. поверхность, м2/м3 | Капзатраты | Экспл. расходы | Регулирование потока | Легкость очистки |

| Трубчатый | 25-50 | Высокие | Высокие | Хорошее | Хорошая |

| Плоскорамный | 400-600 | Высокие | Низкие | Среднее | Плохая |

| Рулонный | 800-1000 | Очень низкие | Низкие | Плохое | Плохая |

| Полые волокна | 600-1200 | Низкие | Низкие | Хорошее | Средняя |

Рулонный модуль представляет собой систему плоских рам и плит, свернутых в виде спирали. Аппараты рулонного типа широко применяют в технике разделения и концентрации растворов.

Высокоэффективно использование ультрафильтрационных аппаратов для очистки и обесцвечивания высокоцветных маломутных природных вод от растворенных органических веществ и микроорганизмов.

Таблица 14. Показатели качества исходной высокоцветной маломутной воды, обработанной ультрафильтрационным методом

| Показатель | До установки | После установки |

| Мутность, мг/л | 0,1-4 | 0 |

| Перманганатная окисляемость, мг О2/л | 15-20 | 3,4-5,5 |

| Жесткость общая, мг.экв/л | 0,44 | 0,18 |

| Щелочность, мг.экв/л | 0,29 | 0,22 |

| Сульфаты, мг/л | Следы | Следы |

| Температура, °С | 0,2-0,5 | 0,3-0,6 |

| Коли-индекс | 2380 | < 3 |

Процессы ультрафильтрации хорошо сочетаются с различными методами разделения и концентрирования жидких сред: обратный осмос, диализ, электродиализ и др. При этом создаются высокоэффективные технологические цепи с замкнутым водоснабжением и возвратом в производство ценных продуктов в концентрированном виде.

Технико-экономические показатели мембранных методов разделения характеризуют процесс ультрафильтрации как малоэнергоемкий с рядом преимуществ по сравнению с другими методами.

Таблица 15. Сравнительные технико-экономические показатели методов на стадии предварительной очистки природных вод

| Показатель | Очистка | |

| электрокоагуляция | ультрафильтрация | |

| Степень очистки от орг. веществ, % | 50-60 | 40-70 |

| Степень очистки от коллоидов железа, % | 30-40 | 70-90 |

| Обескремнивание, % | 20-30 | 20-30 |

| Степень задержания микрочастиц размером > 0,5 мкм, % | - | 99,9 |

| Расход электроэнергии, кВт/м3 | 0,6 | 1,1 |

| Расход железа, г/м3 | 30 | 0 |

| Удельная производительность, м2/(м3.ч) | 2 | 0,7 |

| Металлоемкость, кг/м3 | 0,8 | 0,2 |

Обратный осмос

Осмотическое давление, возникающее при диффузионном процессе самопроизвольного перехода растворителя через разделительную полупроницаемую мембрану в область более концентрированного раствора, называют осмосом. Обратный осмос - процесс мембранного разделения жидких растворов путем преимущественного проникновения через полупроницаемую мембрану растворителя под действием приложенного к раствору давления, превышающего его осмотическое давление. Осмос - самопроизвольный переход растворителя через полупроницаемую перегородку в раствор.

Обратный осмос используют для разделения растворов без фазовых превращений. Растворитель диффундирует через мембрану, а растворенное вещество задерживается. Как и при ультрафильтрации, при обратном осмосе не требуется повышения температуры и химического воздействия.

Процесс обратного осмоса отличается от ультрафильтрации областью применения и аппаратами. Недостатки метода обратного осмоса - процессы концентрационной поляризации и повышенное требование к уплотняющим устройствам аппаратов. Для удаления концентрационного слоя используют различные устройства, турбулизирующие поток ближней зоны раствора у мембраны. При обратном осмосе размер молекул отделяемого растворителя соизмерим с размером молекул вещества в растворе (при ультрафильтрации различие было значительным).

Существенным преимуществом обратного осмоса перед всеми другими методами очистки сточных вод является одновременная очистка от неорганических и органических примесей, что особенно важно в системах оборотного водоснабжения. Обеспечивается возможность получения наиболее чистой воды, так как мембраны могут задерживать практически все растворенные вещества и взвеси минерального и органического характера, в том числе вирусов, бактерий, микробов и т.д. Такую очистку воды в настоящее время широко применяют при водоподготовке для промышленных целей.

Характерные требования, предъявляемые к обратимосмотическим мембранам - высокие проницаемости и селективность, а также способность противостоять значительной разности давления по обеим сторонам мембраны. Характеристики различных мембран приведены в таблице.

Таблица 16. Характеристика ацетатцеллюлозных мембран различных типов

| Показатель | МГА-80 | МГА-90 | МГА-95 | МГА-100 |

| Дефектность в структуре | - | - | Отсутствие поперечных и долевых полос | |

| Общая пористость,% | 75±3 | 75±3 | 75±3 | 75±3 |

| Водопроницаемость при давлении 5 МПа, л/(м2.сут), не менее | 600 | 350 | 250 | 150 |

| Солезадержание, %, не менее | 80 | 90 | 95 | 97,5 |

Помимо уплотняющихся мембран из различных полимеров используют мембраны с жесткой структурой, полученные плазменной полимеризацией. Их способность - стабильное увеличение селективности и проницаемости в течение длительного времени (первые 6-8 сут), отличные характеристики при сравнительно высокой концентрации исходного раствора. К мембранам с жесткой структурой относятся металлические, из пористого стекла, динамические и др. Большое развитие получают динамические мембраны.

На установках обратного осмоса применяют предварительную фильтрацию исходной воды от твердых частиц и загрязнений. Количества концентрата составляет обычно 25-50% от количества поступающего раствора.

Физико-химическая очистка

Флотационная очистка сточных вод

Флотация является сложным физико-химическим процессом, заключающимся в создании комплекса частица-пузырек воздуха или газа, всплывании этого комплекса и удалении образовавшегося пенного слоя. Процесс флотации широко применяют при обогащении полезных ископаемых, а также при очистке сточных вод.

В зависимости от способа получения пузырьков в воде существуют следующие способы флотационной очистки:

флотация пузырьками, образующимися путем механического дробления воздуха (механическими турбинами-импеллерами, форсунками, с помощью пористых пластин и каскадными методами);

флотация пузырьками, образующимися из пересыщенных растворов воздуха в воде (вакуумная, напорная);

электрофлотация.

Процесс образования комплекса пузырек-частица происходит в три стадии: сближение пузырька воздуха и частицы в жидкой фазе, контакт пузырька с частицей и прилипание пузырька к частице.

Прочность соединения пузырек-частица зависит от размеров пузырька и частицы, физико-химических свойств пузырька, частицы и жидкости, гидродинамических условий и других факторов.

Процесс очистки стоков при флотации заключается в следующем: поток жидкости и поток воздуха (мелких пузырьков) в большинстве случаев движутся в одном направлении. Взвешенные частицы загрязнений находятся во всем объеме сточной воды и при совместном движении с пузырьками воздуха происходит агрегатирование частицы с воздухом. Если пузырьки воздуха значительных размеров, то скорости воздушного пузырька и загрязненной частицы различаются так сильно, что частицы не могут закрепиться на поверхности воздушного пузырька. Кроме того, большие воздушные пузырьки при быстром движении сильно перемешивают воду, вызывая разъединение уже соединенных воздушных пузырьков и загрязненных частиц. Поэтому для нормальной работы флотатора во флотационную камеру не допускаются пузырьки более определенного размера.

Вакуумная флотация

Вакуумная флотация основана на понижении давления ниже атмосферного в камере флотатора. При этом происходит выделение воздуха, растворенного в воде. При таком процессе флотации образование пузырьков воздуха происходит в спокойной среде, в результате чего улучшается агрегирование комплексов частица-пузырек и не нарушается их целостность вплоть до достижения ими поверхности жидкости.

Создание вакуума в большом закрытом резервуаре представляет большие технические трудности из-за необходимости большой герметизации системы и усиления конструкции установки.

Напорная флотация

Этот вид очистки сточных вод выполняется в две стадии: насыщение воды воздухом под давлением; выделение пузырьков воздуха соответствующего диаметра и всплытие взвешенных и эмульгированных частиц примесей вместе с пузырьками воздуха. Если флотация проводится без добавления реагентов, то такая флотация относится к физическим способам очистки сточных вод. Если флотационный процесс идет с добавлением химических реагентов, то такая очистка сточных вод считается физико-химической. Применение химических реагентов улучшает качество очистки воды, но вызывает образование большого количества шлама, нуждающегося в дальнейшей переработке.

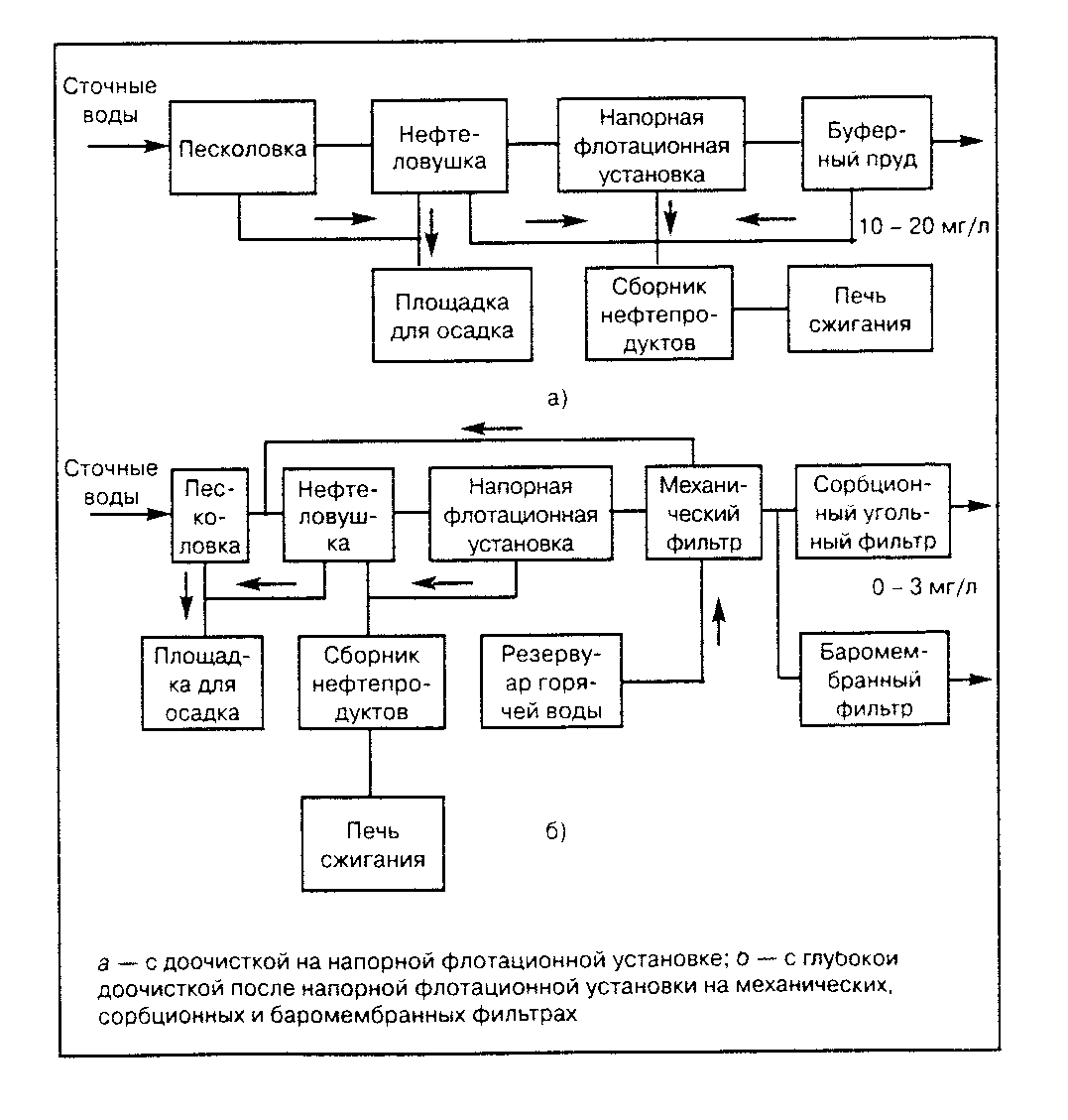

Современные схемы флотационных установок можно разделить на три основные группы.

с насыщением всего потока сточной воды воздухом;

с насыщением части потока сточной воды воздухом;

с насыщением части очищенной воды воздухом и смешением ее со сточной водой, поступающей на очистку.

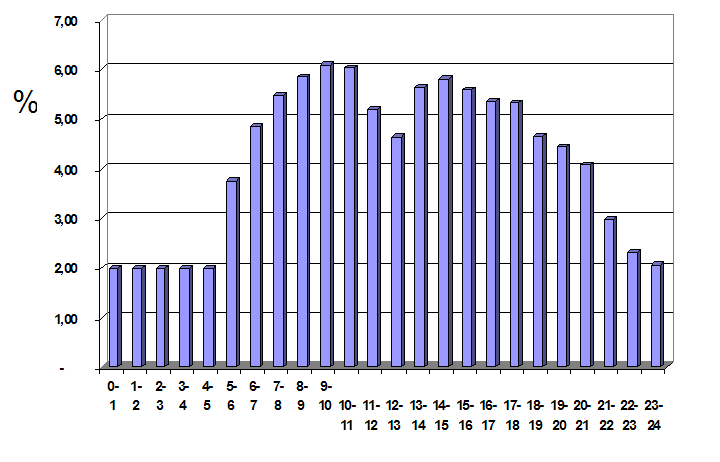

Первая схема является наиболее простой. Сточная вода насыщается воздухом под давлением и поступает в напорный резервуар, в котором воздух растворяется, а не растворившиеся пузырьки отделяются от воды. Воздух подается во всасывающую линию насоса при помощи эжектора. Подача воздуха во всасывающий коллектор насоса способствует более интенсивному растворению воздуха в воде по отношению к предполагаемому растворению, рассчитанному по имеющимся эмпирическим формулам. Основной процесс растворения воздуха в воде происходит в напорных резервуарах. В функции напорных резервуаров входит также отделение нерастворившихся пузырьков воздуха от воды. При использовании во флотационном процессе химических реагентов напорные резервуары служат также для процессов образования хлопьев. Наибольшее распространение получили напорные резервуары с вертикальной перегородкой. Время пребывания воды в напорном резервуаре обычно составляет 1-2 мин.