КІРОВОГрадський Національний технічний університет

Саінсус олександр Дмитрович

УДК 621.793.8

Підвищення довговічності лап культиваторів композиційними покриттями перемінного складу

Спеціальність 05.05.11- Машини і засоби механізації сільськогосподарського виробництва

Автореферат

дисертації на здобуття наукового ступеня

кандидата технічних наук

Кировоград-2008

Дисертацією є рукопис.

Робота виконана на кафедрі експлуатації та ремонту машин Кіровоградського національного технічного університету Міністерства освіти і науки України.

Науковий керівник: доктор технічних наук, професор, член – кореспондент УААН, Черновол Михайло Іванович, Кіровоградський національний технічний університет, ректор.

Офіційні опоненти: доктор технічних наук, професор, Козаченко Олексій Васильович, Харківський національний технічний університет сільського господарства ім. Петра Василенка, завідувач кафедри технічної експлуатації машин та устаткування;

кандидат технічних наук, доцент Новицький Андрій Валентинович, Національний аграрний університет Кабінету Міністрів України, м. Київ, доцент кафедри стандартизації і ремонту машин

Захист відбудеться 20 червня 2008 р. о 1300 годині на засіданні спеціалізованої вченої ради К 23.073.01 у Кіровоградському національному технічному університеті за адресою: 25006, м. Кіровоград, проспект Університетський, 8. З дисертацією можна ознайомитись у бібліотеці Кіровоградського національного технічного університету за адресою: 25006, м. Кіровоград, проспект Університетський, 8.Автореферат розісланий 16 травня 2008 року

Вчений секретар

спеціалізованої вченої ради В.М. Каліч.

ЗАГАЛЬНА ХАРАКТЕРИСТИКА РОБОТИ

Актуальність теми. Лапи культиваторів є однією з найбільш масових деталей робочих органів сільськогосподарських машин. У процесі взаємодії з ґрунтом їх ріжучі кромки підлягають інтенсивному абразивному зношуванню. Внаслідок малих термінів служби витрачається велика кількість лап у вигляді запасних частин, виробництво яких потребує значної кількості якісного металу. Відповідно до технічних вимог гарантійне напрацювання стрільчастих лап культиватора повинно бути не меншим 25 га. Разом з тим, як показує практика експлуатації таких лап, їх напрацювання на відмову на різних ґрунтах не перевищує 14-19 га.

На сьогодні не існує універсальних рекомендацій щодо підвищення довговічності лап культиваторів. Їх наробіток залежить від конкретних умов експлуатації, оброблюваного ґрунту, матеріалів основи та зміцнюючого покриття, співвідношення між їх товщинами, кутів заточування тощо.

У результаті ряду фундаментальних досліджень розроблена та широко використовується в сільськогосподарському машинобудуванні технологія індукційного наплавлення лез лап культиваторів, яка забезпечує певне підвищення зносостійкості та досягнення явища самозаточування. У той же час проблема підвищення довговічності культиваторних лап залишається актуальною – їх зносостійкість не відповідає вимогам, а вартість наплавлювальних матеріалів суттєво високою.

Зв’язок роботи з науковими програмами, планами, темами. Робота виконувалася відповідно до державної цільової програми № 062 «Програма виробництва технологічних комплексів, машин та обладнання для агропромислового комплексу» на 1998-2005 рр. (Постанова Кабінету Міністрів України від 30 березня 1998 р. за №403), з планом науково-дослідних робіт Кіровоградського національного технічного університету, у тому числі держбюджетної теми «Підвищення зносостійкості деталей і спряжень сільськогосподарської техніки композиційними покриттями і матеріалами», держреєстрація №104U000633.

Мета роботи. Підвищення ресурсу стрільчастих культиваторних лап шляхом матеріалозберігаючого зміцнення – диференційованим індукцій-ним наплавленням кераміко – металевих покрить.

Задачі дослідження:

1. Провести аналіз причин втрати працездатності та особливостей зношування стрільчастих лап культиваторів і виявити можливі шляхи підвищення їх довговічності.

2. Розробити заходи підвищення зносостійкості культиваторних лап при нанесенні зміцнювальних композиційних покрить перемінного складу.

3. Визначити склад суміші і схему нанесення зносостійкого покриття для забезпечення збереження початкової форми леза при рівномірному його зношуванні уздовж ріжучої кромки.

4. Встановити закономірності зміни концентрації зносостійких наповнювачів в матеріалі наплавки для забезпечення рівномірного зносу лап.

5. Вивчити характер втрати геометричної форми зміцнених культиваторних лап, визначити їх працездатність і довговічність в умовах рядової експлуатації.

Об’єкт дослідження – процес підвищення довговічності стрільчастих лап культиваторів шляхом формування кераміко - металевих покрить.

Предмет дослідження – закономірності управління зносостійкістю лез лап культиваторів композиційними покриттями перемінного складу.

Методи дослідження. Теоретичні та експериментальні дослідження виконувалися на основі положень землеробської механіки і матеріалознавства з використанням методик вимірювання абразивної зносостійкості, металографії, електронної мікроскопії, математичного моделювання з використанням ПЕОМ та вимірювальної техніки.

Наукова новизна отриманих результатів:

- удосконалена модель зносу стрільчастих лап культиваторів;

- уперше встановлена можливість підвищення рівномірності зносу по довжині ріжучого леза і, відповідно, довговічності стрільчастих лап культиваторів при індукційному наплавленні кераміко-металевого покриття змінного складу і властивостей;

- на рівні новизни отримано математичні залежності, які описують особливості зношування ріжучої кромки лапи культиватора та впливу на них складових композиційних покрить;

- розвинено закономірності формування зміцнюючих кераміко-металевих покрить, які утворюються у процесі індукційного наплавлення культиваторних лап;

- визначено закономірності зміни у процесі експлуатації тягового опору стрільчастих лап культиваторів з кераміко-металевими покриттями перемінного складу.

Практичне значення результатів досліджень:

- запропоновано нову методику оцінки інтенсивності абразивного зношування ріжучої кромки по довжині культиваторної лапи;

- розроблено конструкції зміцнених лап культиваторів з раціональним поєднанням керамічних і металевих складових у зміцнюючих покриттях лез лап;

- розроблено матеріалозберігаючий спосіб зміцнення культиваторних лап кераміко-металевими покриттями дискретно - перемінного складу, з підвищеною рівномірністю зносу по довжині ріжучої кромки культиваторної лапи (Патент України на винахід № 50620. Бюл. №10, 2002 р.);

- запропоновано дозуючий пристрій, який дозволяє наносити наплавлювальну шихту перемінного складу по довжині ріжучої кромки леза культиваторної лапи;

- розроблений технологічний процес підвищення довговічності культиваторних лап прийнято до впровадження на ВАТ «Червона зірка» (м. Кіровоград). Очікуваний економічний ефект від впровадження розробленої технології складає близько 3 грн. на одну лапу.

Особистий внесок здобувача. Результати проведених досліджень отримані автором самостійно. Постановку проблеми і задач досліджень виконано спільно з науковим керівником. Теоретично обґрунтована та експериментально підтверджена можливість використання для підвищення довговічності стрільчастих лап культиваторів кераміко-металевих покрить змінного складу, які формуються індукційним наплавленням. Проведено стендові та експлуатаційні випробування експериментальних культиваторних лап, здійснено техніко-економічну оцінку запропонованого методу.

У наукових працях, виконаних у співавторстві, авторові належить таке: аналіз існуючих способів підвищення довговічності лап культиваторів [1, 4]; спосіб зміцнення робочих органів сільськогосподарських машин шляхом зміни концентрації зміцнюючого наповнювача в покритті залежно від ступеню зносу поверхні [3]; результати лабораторних [6, 10], стендових [8], експлуатаційних [7] досліджень зносостійкості зміцнювальних покрить та експериментальних лап культиваторів; теоретичні дослідження впливу концентрації наповнювача на знос покриття [11]; принципи проектування лапи культиватора з рівномірним зносом леза по довжині [12].

Апробація результатів дисертації. Результати роботи доповідались на міжнародній конференції з механізації і електрифікації сільського господарства (Кишинів, 19-20 жовтня 2000 р.); міжнародній конференції «Високі технології в машинобудуванні» (Харків, 2002 р.), 5-й міжнародній науково-практичній конференції «Проблеми конструювання, виробництва та експлуатації сільськогосподарської техніки” (Кіровоград, 2-4 листопада 2005 р.); 4-й міжнародній науково-практичній конференції «Проблеми технічного сервісу сільськогосподарської техніки» (Харків, 16-17 листопада 2006 р.); 7-й міжнародній науковій конференції «Сучасні проблеми землеробської механіки» (Мелітополь, 17-18 жовтня 2006 р.), 7-й міжнародній науково-практичній конференції «Інженерія поверхні і реновація виробів» ( Ялта, 29-31 травня 2007 р.), науково-технічних конференціях викладачів, аспірантів і співробітників Кіровоградського національного технічного університету (2000-2007 рр.),

Публікація результатів досліджень. За результатами досліджень опубліковано 12 статей, із них 10 у фахових виданнях, затверджених ВАК України, отримано 1 патент України на винахід.

Структура та обсяг роботи. Дисертація складається зі вступу, п’яти розділів, загальних висновків, списку використаних джерел із 136 найменувань та додатків. Повний обсяг дисертації становить 155 сторінок, включаючи 54 рисунки, 12 таблиць та 2 додатки.

Основний зміст роботи

Вступ. Обґрунтовано актуальність теми, зв’язок роботи з науковими програмами, сформульовано мету і задачі досліджень, наукову новизну та практичну значущість одержаних результатів і їх апробацію.

У першому розділі «Умови роботи лап культиваторів, їх пошкодження і методи підвищення довговічності» розглянуті конструкції лап культиваторів, умови їх роботи, зносостійкість лез та методи її підвищення.

Процесам взаємодії робочих органів з грунтом при його обробці присвячена велика кількість досліджень. Серед них можна виділити роботи Бабицького Л.Ф., Василенка П.М., Гукова Я.С., Дубровіна В.О., Ковбаси В.П., Кушнарьова А.С., Погорілого Л.В., Синєокова Г.М., Шевченка І.А. та багатьох інших вчених. Однак, розглядаючи раціональні підходи до обробітку грунту, в роботах недостатньо уваги приділялось зміні геометричної форми робочих органів в результаті зношування і втрати знаряддями працездатності. Суттєвий вклад в рішення цієї проблеми внесли Бойко А.І., Козаченко О.В., Петров М.Ю., Рабінович А.Ш., Севернєв М.М., Ткачев В.Н., Черновол М.І., та інші.

Усі напрямки підвищення довговічності лап культиваторів, які використовуються як при їх виготовленні, так і при відновленні, можна розділити на чотири групи: вишукання нових матеріалів для виготовлення лап; використання різних методів термічної і хіміко-термічної обробки; використання зміцнюючих покрить; визначення оптимальної геометрії ріжучих кромок лез лап для забезпечення їх міцності і самозаточування.

Особливу проблему представляє нерівномірність розподілення зносу лап і втрати їх початкової геометрії. Вирівнювання інтенсивностей зношування по окремим ділянкам робочих поверхонь лап може бути досягнуто відповідним розподілом зносостійкого матеріалу, який наноситься на лезо з урахуванням його фізико-механічних властивостей.

В останній час розроблена досить широка номенклатура прогресивних композиційних матеріалів, які дозволяють суттєво підвищити зносостійкість деталей в умовах абразивного зношування. Найбільший інтерес викликають композиційні матеріали системи «метал-кераміка», які, з точки зору сучасних положень теорії тертя і зношування, є найбільш прийнятними для підвищення довговічності знарядь в умовах абразивного зношування.

Однак питання проектування конструкції стрільчастої культиваторної лапи з композиційним кераміко – металевим покриттям, вибір його складу, особливості нанесення залежно від зносу леза практично не досліджені. Виходячи з проведеного аналізу та поставленої мети в роботі сформовані задачі дослідження.

У другому розділі «Теоретичне обґрунтування підвищення довговічності лап культиваторів нанесенням композиційних покрить перемінного складу» розглянуто динаміку зносу стрільчастої лапи культиватора, проведено аналіз зносу лап, які наплавлені композиційними покриттями системи «метал-кераміка» з нерівномірним розподілом зміцнюючого наповнювача по довжині леза лапи; обґрунтовано вибір технологічних параметрів індукційного наплавлення композиційних покрить; проведена оцінка зміни тягового опору зміцненої лапи культиватора.

Аналіз процесу взаємодії лапи культиватора з ґрунтом проведено на моделі клину. На основі розгляду силового впливу ґрунту на робочий орган отримано вираз загальної сили нормального тиску ґрунту на клин, а також сили тертя під час руху клину в ґрунті. Показано, що у процесі взаємодії лапи з ґрунтом змінюється профіль її різальної кромки, який набуває в перерізі форму параболи та змінюється зусилля, що діє на робочий орган.

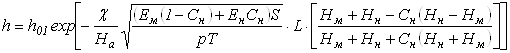

В результаті проведеного дослідження встановлені закономірності розподілу лінійного зношування ![]() уздовж ріжучої кромки леза лапи культиватора, яке описується експоненціальним законом:

уздовж ріжучої кромки леза лапи культиватора, яке описується експоненціальним законом:

, (1)

, (1)

де ![]() – величина зносу носка лапи при

– величина зносу носка лапи при ![]() = 0;

= 0; ![]() – твердість матеріалу лапи;

– твердість матеріалу лапи; ![]() – твердість абразиву;

– твердість абразиву; ![]() – модуль пружності матеріалу лапи;

– модуль пружності матеріалу лапи; ![]() – питоме навантаження ґрунту на лапу;

– питоме навантаження ґрунту на лапу; ![]() –ширина захвату лапи;

–ширина захвату лапи; ![]() – швидкість руху;

– швидкість руху; ![]() – час обробки; c– емпірична стала, що враховує конст-руктивні та експлуатаційні характеристики;

– час обробки; c– емпірична стала, що враховує конст-руктивні та експлуатаційні характеристики; ![]() – площа робочої поверхні лапи;

– площа робочої поверхні лапи; ![]() – відстань від носка лапи вздовж її різальної кромки.

– відстань від носка лапи вздовж її різальної кромки.

З урахуванням найважливіших показників композиційного покриття, що впливають на його зносостійкість (твердість матриці і наповнювача, модуль пружності тощо) закономірність величини зношування, виходячи з (1), представляється рівнянням:

, (2)

, (2)

де ![]() – твердість матриці і наповнювача композиційного покриття;

– твердість матриці і наповнювача композиційного покриття; ![]() – модулі пружності матеріалу матриці і наповнювача;

– модулі пружності матеріалу матриці і наповнювача; ![]() – вміст наповнювача в покритті;

– вміст наповнювача в покритті; ![]() – напрацювання на одну лапу.

– напрацювання на одну лапу.

Отримана закономірність розподілу зносу (2) дала підстави для формування вимог до складу матеріалу зміцнювального покриття з метою вирівнювання інтенсивностей зносу окремих дільниць леза лапи культиватора.

Для збереження геометрії лапи запропоновано наносити диференціальне зміцнювальне композиційне покриття. Це здійснюється зміною концентрації керамічного наповнювача в покритті вздовж різальної кромки від носка лапи до її країв.

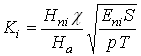

Виходячи з умови, що вміст зносостійкого наповнювача в наплавленому зміцнюючому шарі повинен забезпечувати рівність інтенсивностей зносу по всій довжині леза, встановлена закономірність зміни концентрації наповнювача, що описується рівнянням :

![]() , (3)

, (3)

де ![]() - концентрація наповнювача у шихті i-го дозатора, розташованого на відстані

- концентрація наповнювача у шихті i-го дозатора, розташованого на відстані ![]() від носка лапи;

від носка лапи; ![]()

![]() - максимальна концентрація наповнювача в шихті;

- максимальна концентрація наповнювача в шихті;

– коефіцієнт, що характеризує фізико-механічні властивості покриття на відстані

– коефіцієнт, що характеризує фізико-механічні властивості покриття на відстані ![]() від носка лапи для даних умов експлуатації.

від носка лапи для даних умов експлуатації.

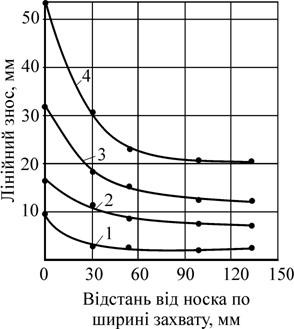

Рис. 1. Залежність зміни інтесивності зносу в точках, які розташовані вздовж леза лапи при різній концентрації керамічного наповнювача.

Слід зауважити, що формула (3) отримана, виходячи з допущення, що при формуванні композиційного покриття з різною концентрацією наповнювача інтенсивність зносу в кожній точці вздовж довжини лапи культиватора практично залишається незмінною (рис. 1), тобто інтенсивність зносу однакова (![]() ).

).

При цьому концентрація наповнювача в шихті в і-му дозаторі дорівнює:

, (4)

, (4)

де ![]() – максимальна концен-трація керамічного наповнювача в шихті;

– максимальна концен-трація керамічного наповнювача в шихті; ![]() – відстань і-го доза - тора від носка лапи;

– відстань і-го доза - тора від носка лапи; ![]() ;

;![]() – відповідно інтенсивності зносу в області носка і в

– відповідно інтенсивності зносу в області носка і в ![]() -х локальних областях, де вноситься відповідно концентрація наповнювача

-х локальних областях, де вноситься відповідно концентрація наповнювача ![]() .

.

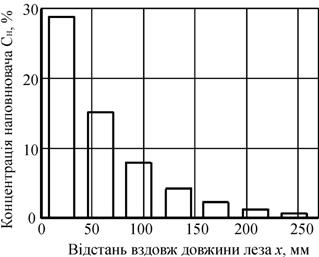

Наприклад, у випадку семи дозаторів вміст наповнювача, який визначається за формулою (4), буде змінюватися від максимального значення 30% - на носку лапи, до 0% на периферії крила лапи (рис. 2).

Рис. 2. Розподіл наповнювача в шихті вздовж довжини леза лапи

Перевірку ефективності застосування запропонованої конструкції зміцнених лап та технології їх виготовлення проводили шляхом оцінювання геометрії лез при вивченні їх зношування, а також зміни величини тягового опору лапи культиватора в умовах експлуатації.

У третьому розділі «Програма і методика досліджень» викладена загальна програма досліджень; розглянуто методики вимірювання зносу лап культиватора, вибору складів порошкової шихти для індукційного наплавлення, вивчення структури та основних властивостей покрить, проведення стендових та експлуатаційних випробувань зміцнених лап.

Комплекс експериментальних досліджень по підвищенню довговічності культиваторних лап виконувався у такій послідовності:

1. Проведення аналізу зміни розмірів та форм лап культиватора в процесі обробітку грунту. Розробка заходів управління формою зношування культиваторних лап, які враховують нерівномірний характер розподілу зносу по всій довжині леза.

2. Проведення лабораторних досліджень раціонального складу, структури та основних властивостей зміцнюючих зносостійких покрить.

3. Вивчення динаміки зносу зміцнених лап культиваторів в умовах стендових випробувань.

4. Розробка технологічного процесу зміцнення лап культиваторів, вивчення їх працездатності і довговічності в експлуатаційних умовах, техніко-економічна оцінка розроблених заходів.

Лінійні зноси лап визначали відносно контуру нової (шаблонної) лапи в 14-ти точках уздовж кожного леза. При цьому в зоні носка лапи виміри проводилися у 5-ти точках. По зношеному лезу викреслювали його контур, а потім проводили замір лінійного зносу від бази на шаблоні. Така методика виміру зносу лап використовувалася як при вивченні зносів серійних лап після рядової експлуатації, так і при вивченні порівняльної зносостійкості експериментальних лап.

Вибір складу порошкової шихти для індукційного наплавлення композиційних покрить проводився в кілька етапів: вибір основи шихти для одержання матриці покриття; вибір керамічного наповнювача; обґрунтування кількісного співвідношення основи шихти і наповнювача. Індукційне наплавлення ґрунтообробних знарядь - це досить освоєний багаторічною практикою процес, і цей досвід свідчить, що найбільш прийнятним порошковим матеріалом для створення зміцнюючих покрить індукційним наплавленням є суміші на основі сормайтів. Вони технологічні, мають високу зносостійкість, їх промисловий випуск освоєно в Україні (м.Торез, Донецька обл.).

У зв’язку з цим в роботі за основу шихти було прийнято порошок ПГ-УС-25. Масовий склад: C=4,4-5,4%; Cr=35-41%; Si=1,6-2,6%; Mn=2,5%; Ni=1,0-1,8%; Fe – решта. Розмір фракцій – 150-200 мкм.

На основі літературних даних і попередніх дослідів як наповнювач були вибрані карбід хрому Cr3C2 і плакований карбід хрому марки КХНП-20, у якого частки покриті оболонкою Ni (вміст нікелю у частках складає 20%).

Гранулометричний склад порошків визначали за допомогою лічильника «ТА-П» фірми «Культер» (Франція). Морфологія поверхні порошків вивчалась за допомогою растрового електронного мікроскопа «Сamebax microbeam”.

Вміст Cr3C2 чи КХНП-20 в механічній суміші змінювали на рівнях 10, 20, 30 об. %. У якості бази для порівняння брали порошкову суміш ПС 14-60, яка використовується у серійній технології зміцнення лап культиватора. Остання складається зі сплаву типу «сормайт» – 40%, та ферохрому – 60%, який виконує роль наповнювача.

Нанесення покрить на зразки зі сталі 65Г і лапи проводилось на промисловому обладнанні ВАТ «Червона зірка». Наплавлення струмами високої частоти проводили на установці типу ВЧГ- 2=100/0,066 за прийнятим на заводі режимом: струм індуктора - 0,8 А; струм аноду - 7,5-8,0 мА; розжарення - 12 А; потужність - 10 кВт. Товщина наплавленого покриття знаходилася в межах 0,4![]() мм.

мм.

Дослідження макро-, мікроструктури і мікротвердості покрить проводили на зразках, що були вирізані з лап культиваторів. Мікроструктуру досліджували на оптичних мікроскопах «Neophot-21» і МІМ-8 при збільшеннях від х50 до х500, а також на растровому електронному мікроскопі-мікроаналізаторі BS-340 фірми «TESLA», який дозволяє здійснити локальне визначення хімічного складу ділянок покриття. Мікротвердість структурних складових покриття досліджували на мікротвердометрах ПМТ-3 і «Shemadzu» (Японія).

Лабораторні дослідження наплавлених зразків на зносостійкість проводили в абразивному середовищі на машині тертя типу НК (нерухоме кільце). Питомий тиск на поверхню тертя зразка складав 0,02; 0,085 і 0,15 МПа, швидкість ковзання - 0,56 м/с. Зношування визначали ваговим методом на вагах АДВ-200М.

Стендові випробування наплавлених культиваторних лап проводили на круговому стенді, який імітує роботу робочих органів культиваторів у польових умовах. Експлуатаційні випробування експериментальних лап проводилися на культиваторах КПСП-4, які агрегатувались із трактором МТЗ-80.

У четвертому розділі «Дослідження зносостійкості культиваторних лап з композиційними покриттями» представлені результати дослідження структури, твердості та зносостійкості як зразків кераміко-металевих покрить, так і лез культиваторних лап, які зміцнені композиційними покриттями з різним вмістом керамічного наповнювача; розглянуті питання проектування лез культиваторів з покриттями перемінного складу.

Зносні випробування (стендові та експлуатаційні) серійних лап культиваторів Н043.05.102, зміцнених методом індукційного наплавлення порошковою сумішшю ПС-14-60, показали, що серійні лапи не відпрацьовують гарантійний термін.

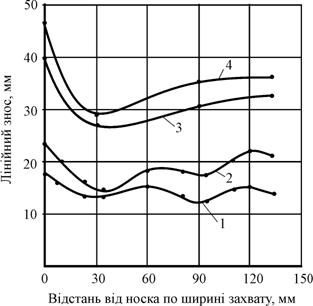

Вимірювання лінійного зносу лез показало (рис.3), що на крилах стрільчастих лап він збільшується пропорційно напрацюванню при проведенні випробувань. У міру наближення до носка інтенсивність зносу зі збільшенням часу напрацювання суттєво зростає. У початковий період випробувань також має місце прискорений знос носка, що пов’язано з округленням його контуру.

Рис.3. Лінійні зноси серійної стрільчатої лапи (В=270 мм) при різному напрацюванні у процесі експлуатаційних випробувань: 1-5га; 2-15 га; 3-25 га; 4-35 га

Таким чином, внаслідок різниці в інтенсивності зношування на різних ділянках стрільчастої лапи наплавлений шар на носку стирається значно швидше (в 1,8 - 2,0 рази), ніж на крилах. Зносостійкий шар на носку культиваторної лапи практично зникає після напрацювання 17...19 га. В той же час на крилах культиваторної лапи навіть після напрацювання 35 га частково зберігається наплавлений шар.

При дослідженні мікроструктури покриття, наплавленого за серійною технологією сумішшю ПС-14-60, спостерігається значна кількість пор та мікротріщин у частках наповнювача - ферохрому. Така структура покриття не може забезпечувати високу зносостій-кість лез при динамічній взаємодії з ґрунтом.

Металографічні дослідження будови експериментальних композиційних покрить, які отримано із суміші порошків ПГ-УС-25 і КХНП-20, показали міцний зв’язок наповнювача (карбіду хрому) з металічною матрицею. Наплавлені шари при вмісті в них 30% КХНП-20 мали агрегатну твердість HRC 54-56, на відміну від серійних зразків, у яких твердість складала HRC 44-48.

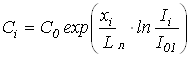

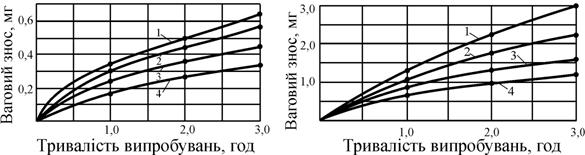

Результати лабораторних випробувань зносостійкості зразків з різним вмістом наповнювача (КХНП-20) наведені на рис. 4. Найбільш інтенсивно зношуються шари, які утворені при наплавленні сплаву ПГ-УС-25 без наповнювача, а найбільш висока зносостійкість у наплавки ПГ-УС-25+30%КХНП-20. Особливо суттєво ця різниця проявляється при підвищенні питомого тиску до 0,15 МПа. Отримані залежності дозволяють за рахунок підбору відповідних складів досягнути рівномірного зношування лапи по довжині ріжучих лез.

а) б)

Рис.4. Динаміка абразивного зношування при лабораторних дослід-женнях наплавлених зразків. Питомі тиски: а) Р=0,02 МПа; б) Р=0,15 МПа. Наплавлені зразки: 1) ПГ-УС-25; 2) ПГ-УС-25 + 10% КХНП-20; 3) ПГ-УС-25 + 20% КХНП-20; 4) ПГ-УС-25 + 30% КХНП-20.

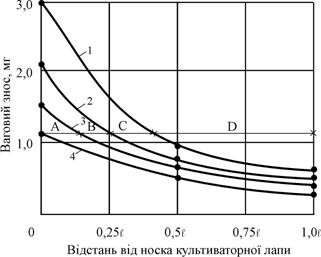

Як видно з представлених графіків, ваговий знос суттєво залежить від питомого тиску. Прийнявши на носку лапи питомий тиск Р=0,15 МПа, а на кінці крила Р=0,02 МПа, отримані залежності було трансформовано в залежність вагового зносу від питомого тиску, що розподілений лінійно уздовж леза культиваторної лапи (рис.5). Останню залежність можна розглядати як номограму, що дозволяє орієнтовно, з метою досягнення близьких значень зносу, визначити необхідний вміст наповнювача в наплавлювальній шихті на різних ділянках ріжучого леза (A, B, C, D).

Для підтвердження результатів лабораторних досліджень зносостій-кості зразків проводили стендові випробовування натурних лап, зміцнених наплавленням таких сумішей: склад А- ПГ-УС-25+30% КХНП-20; склад Б- ПГ-УС-25+20% КХНП-20; склад В- ПГ-УС-25+10% КХНП-20; склад Г- 100% ПГ-УС-25.

Рис.5. Номограма для визначення перемінного складу зміцнювального композиційного покриття по довжині ріжучого леза стрільчастої лапи культиватора. Склад сумішей для наплавлення: 1) ПГ-УС-25; 2)ПГ-УС-25 + 10% КХНП-20; 3)ПГ-УС-25 + 20% КХНП-20; 4)ПГ-УС-25 + 30% КХНП-20

Значення лінійних зносів леза, які виміряні у напрямку руху культиваторної лапи, наведені в табл.1.

Таблиця 1

Розподіл лінійного зносу (мм) по ширині захвату культиваторних лап (напрацювання 192 годин), які зміцнені наплавленням різних сумішей

| Склад шихти | Відстань від осі культиваторної лапи, мм | |||||||||||||

| 0 | 6 | 16 | 27 | 37 | 47 | 57 | 67 | 78 | 88 | 98 | 107 | 118 | 123 | |

| А | 20 | 16 | 12 | 9 | 9 | 9 | 8 | 8 | 8 | 8 | 7 | 7 | 7 | 7 |

| Б | 27 | 22 | 17 | 14 | 13 | 13 | 12 | 12 | 12 | 11 | 11 | 10 | 10 | 10 |

| В | 33 | 29 | 24 | 20 | 18 | 17 | 16 | 16 | 15 | 15 | 15 | 14 | 14 | 14 |

| Г | 54 | 46 | 39 | 34 | 30 | 28 | 26 | 25 | 24 | 23 | 22 | 22 | 22 | 21 |

Отримані значення лінійного зносу зміцнених лез свідчать про збереження загальних закономірностей стирання культиваторних лап - величина зносу леза зменшується по мірі віддалення від носка до крил. Відсутність у складі порошкової суміші наповнювача (склад Г) веде до різкого зниження зносостійкості наплавлених покрить. В той же час мінімальний знос носка культиваторної лапи, який необхідний для суттєвого підвищення довговічності лап, досягається лише при вмісті у порошковій суміші 30% наповнювача КХНП-20.

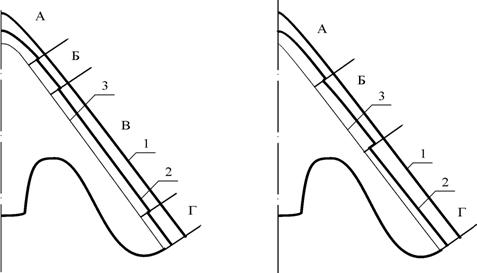

Результати досліджень показали, що найбільш рівномірного зносу усіх ділянок леза стрільчастої лапи можливо досягнути за умови використання значної кількості складів шихти зі змінним уздовж леза вмістом наповнювача за встановленим експотенційним законом (3). В умовах виробництва найбільш технологічною є дискретна (порційна) засипка шихти різного складу на окремі ділянки ріжучої кромки леза. На рис.6 представлені прогнози зміни форми леза в варіантах засипки 3-х і 4-х складів наплавлювальної шихти для різних зон наплавлення.

Дослідженнями встановлено, що на рівні прийнятного можна рекомендувати такий варіант зміцнення (рис.6, а): зона 1 – склад А; зона 2 – склад Б; зона 3 – склад В; зона 4 – склад Г. Як видно із побудованих варіантів, при зменшенні кількості складів до 3-х виникає можливість суттєвих перепадів значень зносостійкості леза між суміжними ділянками.

Установлено, що для індукційного наплавлення змінних за кількістю наповнювача кераміко-металевих покрить раціонально використовувати петльовий індуктор, у якого змінюється відстань між витками – від 20 мм на носку і до 25 мм в кінці крила лапи. Це дозволяє створити раціональні, за часом, умови розплавлення суміші «метал-кераміка».

а) б)

Рис.6. Прогнози зміни форм зміцнених лез культиваторних лап при їх зношуванні (1- контур наплавленої лапи; 2 - прогнозована лінія зносу; 3 - контур наплавленного шару). Варіанти засипання порошкової суміші: а) чотири зони наплавлення сумішами А+Б+В+Г; б) три зони наплавлення сумішами А+Б+Г

У п’ятому розділі «Дослідження працездатності лап, які зміцнені композиційними покриттями перемінного складу, в експлуатаційних умовах. Техніко-економічна оцінка ефективності зміцнення» викладені результати експлуатаційних випробовувань зміцнених лап культиваторів, проведено оцінку зміни тягового опору експериментальних лап; розглянуто технологічний процес та оснастка зміцнення культиваторних лап індукційним наплавленням композиційних покрить змінного складу; розрахована економічна ефективність використання розроблених заходів.

Проводились порівняльні польові випробовування серійних лап культиватора та експериментальних лап, які наплавлені шихтою змінного складу. При цьому довжина зон засипки і, відповідно, зон наплавлення вздовж ріжучого леза, починаючи від носка, складала: 0...40 мм-ПГ-УС-25+30% КХНП-20; 40...80 мм-ПГ-УС-25+20% КХНП-20; 80...240 мм-ПГ-УС-25+10% КХНП-20; 240...270 мм-ПГ-УС-25. Для вивчення зміни форми лез після рядової експлуатації були відібрані експериментальні та серійні лапи з напрацюванням 15, 25, 35, 40 і 45 га. Наплавлений зносостійкий шар на носку експериментальних лап спрацьовується після напрацювання не менше 30 га (у серійних – 17...19 га). В той час як у серійних лап лінійний знос носка у 2,2...2,5 рази перевищує знос крила стрільчатої лапи, в експериментальних лап така різниця значно менша (у 1,2...1,3 разів), що свідчить про більш раціональне використання порошкової кераміко-металічної шихти (рис.7).

Рис.7. Лінійні зноси експери-ментальних стрільчатих лап (В=270 мм) при різному напрацюванні у процесі експлуатаційних випробувань: 1 - 25 га; 2 - 35 га; 3 - 40 га; 4 - 45 га

Експлуатаційні випробовування показали, що у серійних лап граничне значення зносу наплавле-ного шару на носку досягається при напрацюванні 19 га, а в експери-ментальних – після 31 га. Таким чином, індукційне наплавлення композиційних покрить сумішшю порошків ПГ-УС-25 та 30% КХНП-20 збільшує період роботи носка лапи з ефектом самозаточування в 1,63 раза (рис.8).

У реальних виробничих умовах лапи експлуатують до зменшення відстані від першого кріпильного отвору до носка – 130 мм, що відповідає зносу 45 мм. Такий гра-ничний знос носка серійних лап досягається при середньому напрацюванні 29 га, а експериментальних – при 42 га.

Рис. 8. Залежність зносу носка стрільчастих культиваторних лап від напрацювання: 1- серійні лапи; 2- експериментальні лапи; 3- лапи із сталі 65Г (термічна обробка – нормалізація) без наплавлення

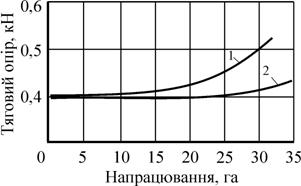

Порівняльними досліджен-нями залежності тягового опору експериментальних та серійних лап від їх напрацювання встановлено (рис.9), що макси-мальний тяговий опір лапи, зміцненої композиційним покрит-тям, після напрацювання понад 20 га дещо менший (на 5...20%), ніж у серійної. Це повязано зі зниженням у серійних лап ефекту самозаточування після напрацю-вання понад 20 га.

Запропонована технологія виготовлення стрільчастих лап культиваторів з підвищеним ресурсом відрізняється від існую-чої модернізацією двох операцій: засипки порошкової суміші і безпосередньо наплавлення.

Для реалізації процесу зміцнення культиваторних лап засипання наплавлювальної шихти перемінного по довжині леза складу проводилось розробленим дозуючим пристроєм із семи бункерів (рис.10). Індукційне оплавлення композиційних покрить виконувалося за допомогою розробленого індуктора, у якого змінюється відстань між витками. На ділянці наплавлення носка лапи індуктор мав відстань між витками 20 мм, а до кінця крила ця відстань лінійно зростала до 25 мм.

Рис.9. Динаміка зміни величини тягового опору стрільчастих культиваторних лап від напрацювання: 1- серійна лапа; 2-експеримен-тальна лапа

Рис.10. Пристрій для засипання порошкових сумішей на робочу поверхню культиваторних лап.

Економічний ефект від впровадження розроблених заходів досягається: у сфері виробництва – за рахунок зниження затрат на наплавлювальні матеріали; у сфері експлуатації – за рахунок підвищення ресурсу лапи та зниження експлуатаційних затрат внаслідок зменшення тягового опору.

Очікуваний сумарний економічний ефект у сфері виробництва та у сфері споживання складає близько 3 грн. на одну лапу.

Загальні висновки

В результаті виконаних теоретичних і експериментальних досліджень отримали подальший розвиток наукові основи підвищення ресурсу стрільчастих культиваторних лап шляхом матеріалозберігаючого зміцнення – диференційованим нанесенням кераміко – металевих покрить змінного складу. Серійна технологія індукційного наплавлення не забезпечує досягнення передбаченої довговічності культиваторних лап. За рахунок різниці в інтенсивності зносу різні ділянки ріжучої кромки серійних культиваторних лап зношуються нерівномірно. При вирішенні даної проблеми отримані результати досліджень, основний зміст яких полягає у наступному:

1. Аналіз існуючих заходів щодо підвищення довговічності лап культиваторів показав, що найбільш перспективним напрямком є вдосконалення технології індукційного наплавлення композиційних кераміко –металевих покрить, яка забезпечує певне підвищення зносостійкості лез лап та досягнення явища самозаточування. Однак питання проектування конструкції лапи з композиційним кераміко – металевим покриттям, вибір його складу, особливості нанесення залежно від зносу леза практично не досліджені.

2. На основі теоретичного аналізу процесу зношування стрільчастих лап культиватора встановлена можливість управління рівномірністю зносу лап по довжині леза за рахунок їх зміцнення композиційними кераміко-металевими покриттями перемінного складу.

3.Обґрунтовано, що ефективним складом шихти для індукційного наплавлення лез лап культиваторів є: металева основа – сплав типу сормайт ПГ УС –25, керамічний наповнювач – карбід хрому (вміст у шихті від 0 до 30 об.%, залежно від зони наплавлення по довжині леза). Доведено, що з точки зору бездефектності і пониженої швидкості розчинення, доцільно використовувати як наповнювач карбід хрому, плакований нікелем КХНП-20.

4.Доведено, що найбільшою зносостійкістю, при змінюванні питомого тиску в межах 0,02-0,15 МПа, відзначаються покриття з вмістом наповнювача (плакований нікелем карбід хрому КХНП-20) у шихті 30 об.%.

5. Встановлені умови формування змінних за складом кераміко-металевих покрить по довжині леза культиваторної лапи, виходячи з рівномірності зносу леза (патент України № 50620, Бюл. № 10, 2002 р.); побудована номограма, яка дозволяє визначати раціональний вміст керамічного наповнювача у наплавлювальній шихті по зонах наплавлення лапи.

6.Визначено раціональне розміщення зміцнюючих зон на лезі стрільчастої лапи культиватора за умови формування рівномірного зносу по довжині леза – від носка до периферії крил лапи. Доведено, що найбільш раціональним варіантом наплавлення диференційованого по зонах вздовж леза лапи є: зона 1 (зона носка лапи) – 14 % довжини леза, склад – ПГ-УС-25 + 30% наповнювача КХНП-20; зона 2 (зона, яка прилягає до носка лапи)- 14 % довжини леза, склад – ПГ-УС-25 + 20% наповнювача КХНП-20; зона 3 (умовна середина леза лапи) – 58% довжини леза, склад – ПГ-УС-25 + 10% наповнювача КХНП-20; зона 4 (периферія крил лапи) – 14% довжини леза - склад ПГ-УС-25 без наповнювача, тобто «чистий» сплав типу «сормайт».

7.Експлуатаційними випробуваннями експериментальних лап установлено, що довговічність лап, зміцнених за розробленою технологією, у 1,45 рази вища від серійних і гарантовано забезпечує напрацювання до 32 га ґрунту. Тяговий опір культиваторних лап, зміцнених композиційними покриттями змінного складу, після 30 га напрацювання знижується порівняно з серійними до 20%.

8. Розроблено технологічний процес і оснастка для реалізації індукційного наплавлення лез лап культиваторів окремими зонами різними за складом кераміко-металевими покриттями; дозуючий пристрій, який дозволяє виконувати засипання наплавлювальної шихти від 1 до 7 складів; петльовий індуктор, в якого змінюється відстань між витками, що забезпечує ефективне формування якісних зміцнючих покриттів.

9. Розроблений технологічний процес підвищення довговічності культиваторних лап прийнято до впровадження на ВАТ «Червона зірка» (м. Кіровоград). Очікуваний економічний ефект у сфері виробництва і сфері експлуатації для культиваторних лап, виготовлених за розробленою технологією, складає 124429 грн. за рік (або близько 3 грн. на одну лапу).

Список праць, опублікованих за темою дисертації

1. Саинсус А.Д., Черновол М.И., Кропивный В.Н. Повышение долговечности лап культиваторов // Збірник наукових праць Кіровоградського національного технічного університету (техніка в сільськогосподарському виробництві, галузеве машинобудування, автоматизація). – Кіровоград: КНТУ. – 2000. – Вип. 6. – С. 49-52.

2. Саинсус А.Д. Материалы для повышения абразивной износостойкости почвообрабатывающих машин // Збірник наукових праць Кіровоградського національного технічного університету (техніка в сільськогосподарському виробництві, галузеве машинобудування, автоматизація). – Кіровоград: КНТУ. - 2001. – Вип. 9.– С. 49-59.

3. Саинсус А.Д., Черновол М.И., Кропивный В.Н., Соловых Е.К., Златопольский Ф.И. Повышение надежности машин методами наплавки и напыления // Збірник наукових праць НТУ «ХПІ» «Високі технології в машинобудуванні», Вип.1 <5>, -Харків, -2002, С.432 - 436.

4. Саинсус А.Д. Динамика износа стрельчатых лап культиватора.//Загальнодержавний міжвідомчий науково-технічний збірник «Конструювання, виробництво та експлуатація сільськогосподарських машин». – Кіровоград: ТОВ “Имекс ЛТД”. – 2003. – Вип. 33. - С. 281-285.

5. Саинсус А.Д., Черновол М.И., Кропивный В.Н., Надворный Б.Е. Повышение абразивной стойкости стрельчатых культиваторных лап дифференцированной индукционной наплавкой // Збірник наукових праць Кіровоградського національного технічного університету (техніка в сільськогосподарському виробництві, галузеве машинобудування, автоматизація). – Кіровоград: КНТУ.– 2004.– Вип 15. – С. 306–313.

6. Саінсус О.Д, Сало В.М. Експериментальне визначення динаміки зміни тягового опору культиваторних лап від наробітку // Загальнодержавний міжвідомчий науково-технічний збірник “Конструювання, виробництво та експлуатація сільськогосподарських машин”. – Кіровоград: КНТУ. – 2004.– Вип. 34. - С. 8-12.

7. Саінсус О.Д., Черновол М.І., Кропівний В.М., Надворний Б.Є. Механізація процесу зміцнення культиваторних лап диференційованим індукційним наплавленням // Загальнодержавний міжвідомчий науково-технічний збірник «Конструювання, виробництво та експлуатація сільськогосподарських машин». – Кіровоград: КНТУ. –2005.– Вип. 35. - С. 145-147.

8. Саінсус О.Д., Черновол М.І., Кропівний В.М., Надворний Б.Є. Випробування культиваторних лап, зміцнених диференційованим індукційним наплавленням // Вісник Харківського національного технічного університету сільського господарства імені Петра Василенка (технічний сервіс АПК, техніка та технології у сільськогосподарському машинобудуванні).- Харків: ХДТУСГ. -2005. -Вип.39. -С. 63-68.

9. Саінсус О.Д., Черновол М.І., Кропівний В.М., Надворний Б.Є. Особливості структуроутворення при індукційному наплавленні кераміко-металевих зносостійких шарів // Збірник наукових праць Кіровоградського національного технічного університету (техніка в сільськогосподарському виробництві, галузеве машинобудування, автоматизація). – Кіровоград: КНТУ. – 2006. – Вип 17. – С. 161–168.

10. Черновол М.И., Аулин В.В., Саинсус А.Д. Получение равно-износного композиционного покрытия по длине лезвия рабочих органов почвообрабатывающих машин // Материалы 7-й Международной научно- практической конференции «Инженерия поверхности и реновация изделий». – К. – 2007. – С. 232-235.

11. Саинсус А.Д., Черновол М.И., Кропивный В.Н., Надворный Б.Е. Проектирование керамико-металлических покрытий переменного состава для индукционной наплавки культиваторних лап // Збірник наукових праць Кіровоградського національного технічного університету (техніка в сільськогосподарському виробництві, галузеве машинобудування, автоматизація). – Кіровоград: КНТУ. – 2007. – Вип. 17. – С. 54–57.

12. “Спосіб зміцнення робочих органів сільськогосподарських машин”. Патент на винахід № 50620. Бюл.№10, 2002 г. (Автори Саінсус О.Д., Черновол М.І., Кулєшков Ю.В., Кропівний В.М., Аулін В.В., Надворний Б.Є.).

Анотація

Саінсус О.Д. Підвищення довговічності лап культиваторів композиційними покриттями перемінного складу. – Рукопис.

Дисертація на здобуття наукового ступеня кандидата технічних наук за спеціальністю 05.05.11 – машини і засоби механізації сільськогосподарського виробництва. - Кіровоградський національний технічний університет, Кіровоград, 2008.

Дисертація присвячена підвищенню довговічності стрільчастих лап культиваторів шляхом управління зносостійкістю леза лап по їх довжині за рахунок нанесення композиційних кераміко-металічних покриттів змінного складу. На основі теоретичного аналізу процесу зношування стрільчастих лап культиваторів вперше встановлена можливість підвищення рівномірності зносу по довжині ріжучої кромки лап при індукційному наплавленні кераміко-металевого покриття дискретною зміною концентрації керамічного наповнювача в наплавлювальній шихті.

Обґрунтовані склади шихти для індукційного наплавлення лез лап культиваторів: металева основа – сплав типу сормайт ПГ УС – 25, керамічний наповнювач – плакований нікелем карбід хрому (марка КХНП-20). Спроектовано раціональне розташування зміцнюючих зон по довжині леза виходячи з умов формування рівномірного зносу. Ресурс лап, які зміцнені за розробленою технологією, в 1,45 раза вищий, ніж у серійних, що гарантовано забезпечує їх напрацювання до 32 га грунту. Тяговий опір культиваторних лап, зміцнених композиційними покриттями перемінного складу, після 30 га напрацювання знижується, порівняно з серійними на 20%.

Модернізовано технологічний процес виготовлення лап: операція засипки наплавлювальної шихти проводиться спеціальним дозуючим пристроєм по окремим зонах леза з різною концентрацією зміцнюючого наповнювача; операція індукційного наплавлення здійснюється індуктором, у якого змінюється відстань між витками.

Ключові слова: лапа культиватора, динаміка зношування, індукційне наплавлення, композиційні покриття, зміцнення, перемінний склад, тяговий опір, довговічність.

Аннотация

Саинсус А.Д. Повышение долговечности лап культиваторов композиционными покрытиями переменного состава. - Рукопись.

Диссертация на соискание ученой степени кандидата технических наук по специальности 05.05.11 – машины и средства механизации сельскохозяйственного производства. – Кировоградский национальный технический университет, Кировоград, 2008.

Диссертация посвящена проблеме повышения долговечности стрельчатых лап культиваторов путем управления износостойкостью лезвия лап по их длине за счет нанесения композиционных керамико-металлических покрытий переменного состава. Анализ существующих методов повышения долговечности почвообрабатывающих орудий показал, что они не учитывают в полной мере неравномерный характер их изнашивания по всей геометрии. В результате износостойкой наплавки наиболее изнашиваемые части режущих элементов – носок для стрельчатой лапы культиватора, часто остаются “недоупрочненными”, а периферия лапы, наоборот, получает излишний экономически нецелесообразный запас износостойкости. На основе теоретического анализа процесса изнашивания стрельчатых лап культиваторов впервые установлена возможность повышения равномерности износа по длине режущей кромки лап при индукционной наплавке керамико-металлического покрытия дискретным изменением концентрации керамического наполнителя в наплавочной шихте.

Обоснованы составы шихты для индукционной наплавки лезвий лап культиваторов: металлическая основа – сплав типа сормайт ПГ УС – 25, керамический наполнитель – карбид хрома, плакированный никелем (марка КХНП-20). Спроектировано рациональное расположение упрочняющих зон по длине лезвия, исходя из условий формирования равномерного износа: зона 1 (носoк лапы) – 14 % длины лезвия, состав-ПГ-УС-25 + 30% наполнителя КХНП-20; зона 2 (зона прилегающая к носку лапы) – 14 % длины лезвия, состав – ПГ-УС-25 + 20% наполнителя КХНП-20; зона 3 (середина лезвия лапы) – 58% длины лезвия, состав-ПГ-УС-25 + 10% наполнителя КХНП-20; зона 4 (периферия крыльев лапы)- 14% длины лезвия - состав-ПГ-УС-25 без наполнителя т.е. «чистый» сплав типа «сормайт».

Установлено, что ресурс лап, упрочненных по разработанной технологии в 1,45 раза выше серийных, что гарантировано обеспечивает их наработку до 32 га почвы. Тяговое сопротивление культиваторных лап, упрочненных композиционными покрытиями переменного состава, после 30 га наработки снижается, по сравнению с серийными, на 20%.

Модернизирован технологический процесс изготовления лап: операция засыпки наплавочной шихты производится специальным дозирующим устройством по зонам лезвия с различной концентрацией упрочняющего наполнителя; операция индукционной наплавки осуществляется индуктором с изменяющимся расстоянием между витками.

Ключевые слова: лапа культиватора, динамика изнашивания, индукционная наплавка, композиционные покрытия, упрочнение, переменный состав, тяговое сопротивление, долговечность.

SUMMARY

Sainsus А.D. Increasing the longevity of cultivator hoes by the coating of variable compounds.- Manuscript.

Dissertation on the competition of graduate degree of candidate of engineering sciences on speciality 05.05.11- Machines and means of mechanization of agricultural manufacture.- Kirovograd national technical university, Kirovograd, 2008.

The dissertation is devoted to the problem of increasing the longevity of A- hoe edges of cultivators by a means of controlling the wear resistance of the hoe edges along their length by the technique of coating a ceramics-metal compound of variable structure. It is proved for the first time on the basis of the theoretical analysis of wear resistance processes of cultivators A- hoe edges that it is possible to increase the tearing down avenness along the cutting edges when ceramics-metal coating is fused by quantified changing the concentration of a ceramics compound in a fusing charge.

The structures of a fusing charge for induction fusing the cultivator hoes edges are grounded: the metal base is an alloy such as sormite ПГ УС – 25, the ceramics compound is chrome carbide plated with nickel (KХHП-20 grade). The rational arrangement of hardening zones along the edge length depending on the conditions of making similar tearing down is designed. The specified life on the hoes hardened by the suggested technique is 1,45 times as high as that of serial ones that guarantees their operating time up to 32 hectares of soils. The draught resistance of the cultivator hoes hardened with composite coatings of a variable structure the operating time is reduced by 20 % as compared to serial ones after 30 hectares of cultivating. Тhe technological process of hoes manufacturing is upgraded: the operation of fusing charge filling is performed by special dosing device which ensures different density of the hardening fuse along separate zones of the edge; the operation of induction fusing is carried out by an inductor with a varied distance between coils.

Key words: a cultivator hoe, dynamics of tearing, induction fusing, composite coatings, hardening, variable structure, draught resistance, longevity.

0 комментариев