Содержание.

1. Введение.

2. Запасные и регулирующие ёмкости.

2.1. Резервуары. Их назначение и типы.

2.2.Оборудование резервуаров.

3. Ручная дуговая сварка чугуна.

3.1. Классификация чугунов.

3.2. Свариваемость чугуна.

3.3. Способы сварки чугуна.

3.4. Горячая сварка чугуна.

3.5. Холодная сварка чугуна.

4. Охрана труда при сварочных работах.

5. Вывод.

6. Литература.

Введение.

В настоящее время повышение капиталовложений в строительство предусматривается за счёт дальнейшей индустриализации строительного производства, последовательного превращения его в единый промышленно-строительный процесс возведения объектов из элементов заводского изготовления и повышения производительности труда на 21 – 23%.

При строительстве предприятий нефтяной, химической, пищевой, металлургической промышленности, а также объектов по производству минеральных удобрений и агропромышленного комплекса значительный объём составляют работы по изготовлению и монтажу технологических трубопроводов.

Технологические трубопроводы – одно из наиболее ответственных и металлоёмких сооружений любого промышленного объекта. В общем объёме монтажных работ стоимость монтажа технологических трубопроводов достигает 65%. Конструкции технологических трубопроводов в связи с расширением единичной мощности строящихся объектов год от года делаются всё более сложными за счёт увеличения рабочих параметров транспортируемого вещества и роста диаметров трубопроводов.

Для сооружения технологических трубопроводов, особенно в химической и пищевой промышленности, всё шире используются трубы из полимерных материалов. Увеличение объёмов и области применения указанных труб объясняется их высокой коррозионной стойкостью, меньшей массой, технологичностью обработки и сварки, низкой теплопроводностью и, как следствие, меньшими затратами на теплоизоляцию.

В последние годы в широких масштабах внедряются индустриальные методы производства трубопроводных работ, что обеспечивает на 40% повышение производительности труда и в 3-4 раза снижает объём работ, выполняемых непосредственно на монтажной площадке, при этом сроки монтажа трубопроводов сокращаются в три раза. Сущность индустриализации трубопроводных работ заключается в перенесении всех трубозаготовительных работ в заводские условия, имея в виду превратить строительное производство в комплексно-механизированный процесс монтажа объектов из готовых узлов и блоков заводского изготовления.

Запасные и регулирующие ёмкости.

Используемые в системах водообеспечения ёмкости классифицируют по функциональному назначению, способу отвода воды из них и конструкции. По функциональному признаку их делят на регулирующие, запасные и запасно-регулирующие (объединяющие в одном сооружении обе функции). По способу отбора воды из них классифицируют на безнапорные (пассивные), из которых вода забирается насосами, и напорные (активные), обеспечивающие давление, необходимое для непосредственной подачи воды в распределительную сеть. По конструктивным признакам напорные емкости подразделяют на водонапорные башни, напорные резервуары, водонапорные колонны и пневматические водонапорные установки.

Резервуары. Их назначение и типы.

Используемые в системах водоснабжения резервуары различают не только по функциональному назначению и по высоте размещения (напорные и безнапорные, подземные и наземные), но и по форме в плане (круглые, прямоугольные), по материалу (железобетонные, бетонные, бутобетонные, стальные). По функциональному назначению помимо регулирующих запасных и запасно-регулирующих резервуары бывают противопожарные, а также резервуары, функционирующие как водонапорные башни или банки пневматических установок.

Регулирующие резервуары обеспечивают более равномерную работу насосных станций, так как ликвидируется подача пиковых расходов, уменьшаются диаметры (следовательно, и стоимость) водоводов и транзитных магистралей сети. Наиболее часто их выполняют напорными, нередко они служат и для хранения пожарных и аварийных запасов воды. Правильное определение размеров регулирующих резервуаров, их количества и мест размещения в схеме водоснабжения объекта имеет большое практическое и экономическое значение.

Запасные резервуары (обычно безнапорные) повышают надежность систем водоснабжения. Их используют как резервуары чистой воды при водоочистных сооружениях водопроводов, а также в качестве пожарных и аварийных ёмкостей.

Противопожарные резервуары предусматривают на промышленных объектах и в системах водопроводов, где хранят необходимый противопожарный запас воды.

Резервуары, применяемые в системах водоснабжения, в зависимости от назначения должны иметь регулирующий, аварийный, пожарный и контактный объёмы воды. При проектировании для правильного определения размеров необходим тщательный технико-экономический анализ системы водоснабжения и намечаемого режима её работы. Регулирующий объём воды в резервуарах, баках водонапорных башен определяют, руководствуясь графиками поступления и отбора воды. В резервуарах чистой воды на водоочистных комплексах необходимо предусматривать дополнительный объём воды на промывку фильтров.

Пожарный объём воды в резервуарах определяют из условия обеспечения: пожаротушения из наружных гидрантов и внутренних пожарных кранов, спринклерных и дренчерных установок, не имеющих резервуаров; максимальных хозяйственно-питьевых и производственных нужд на весь период пожаротушения. В баках водонапорных башен должен предусматриваться пожарный объём воды на десятиминутную продолжительность тушения одного наружного и одного внутреннего пожаров при одновременном наибольшем расходе воды на другие нужды.

При подаче воды на объект по одному водоводу в резервуарах необходимо предусматривать: аварийный объём воды, гарантирующий (в течение времени ликвидации аварии на водоводе) расход воды на хозяйственно-питьевые нужды в размере 70% расчетного водопотребления и производственные нужды по аварийному графику; дополнительный объём воды на пожаротушение в размере, определяемом согласно СНиП. Восстановление аварийного объёма воды должно быть произведено в течение 36–48ч путем использования резервных насосов или за счет снижения водопотребления.

В резервуарах перед насосными станциями подкачки или оборотного водоснабжения, работающими равномерно, объём воды следует принимать из расчета 5 – 10-минутной подачи большего насоса. В резервуарах для питьевой воды обмен аварийного и пожарного объёмов воды должен производиться в срок не более 48ч. Контактный объём воды предусматривают для обеспечения не менее 30-минутного контакта воды с реагентами (обычно с хлором). Его допускается уменьшать на величину пожарного и аварийного объёмов при их наличии. Резервуары и их оборудование необходимо защищать от замерзания воды.

В системах водоснабжения наиболее широко распространены железобетонные круглые сборные или монолитные резервуары. Круглые железобетонные резервуары по сравнению с прямоугольными более экономичные, трещиностойкие, менее подвержены температурным и сейсмическим воздействиям и неравномерным осадкам. Круглые монолитные железобетонные резервуары сооружают объёмом 50 – 2000м3, диаметром 4,7–25,4м и высотой 3,5–4,5м. Круглые сборные железобетонные резервуары устраивают объёмом 50–3000м3, прямоугольные – 50–20000м3. Резервуары могут иметь габаритные размеры: круглые – диаметр 6–30м и высоту 1,8–4,8м; прямоугольные – от 3,6х3,6 до 6х4,8м. Для небольших систем водоснабжения значительное распространение получили железобетонные резервуары цилиндрической формы с купольными перекрытиями объёмом до 600м3. В условиях умеренного климата резервуары этого типа заглубляют в грунт до половины высоты и обсыпают грунтом слоем около 1м в целях теплоизоляции верхней части и перекрытия. Дно резервуара устраивают с уклоном 0,01 к приямку. Для резервуаров объёмом более 600м3 предусматривают плоское перекрытие с уклоном 0,01 для атмосферных вод.

Признано более экономичным устройство плоского безбалочного перекрытия для цилиндрических резервуаров всех размеров. При вместимости резервуара более 50м3 перекрытие поддерживается колоннами. При объёме более 2000м3 целесообразно как по расходу материала, так и по площади застройки устраивать резервуары прямоугольной в плане формы с плоскими балочными или безбалочными перекрытиями.

В строительстве резервуаров широко применяется сборный предварительно напряженный железобетон. Предварительное напряжение бетона создает в нем сжимающие усилия, что обеспечивает герметичность резервуаров при значительных эксплуатационных нагрузках на сооружения. В качестве готовых сборных деталей используются колонны, балки, плиты, а также панели различных конструкций, составляющие стенки резервуаров. Такие резервуары имеют те же объёмы, что и типовые резервуары из монолитного железобетона, – от 50 до 20000м3. Внутренняя поверхность резервуаров, используемых для хранения питьевой воды, должна быть оштукатурена и зажелезнена или покрыта полимерными пастами. В резервуарах хозяйственно-питьевого назначения должны быть обеспечены циркуляция воды и обмен всей воды в течение не менее 5 суток. Они должны быть оборудованы вентиляционными трубами с задвижками, снабженными сетками или специальными фильтрами.

Оборудование резервуаров.

Коммуникации резервуаров и их оборудование трубами и арматурой зависят от их назначения и места расположения в системе водоснабжения. Для надежности работы системы водоснабжения обычно устраивают не менее двух резервуаров (или двух изолированных отделений). Резервуары должны быть оборудованы подводящими, отводящими, переливными и спускными трубами и защищены от замерзания воды в них. Должны быть предусмотрены скобы или лестницы, люки-лазы для прохода людей и транспортирования оборудования. Для ограничения подачи воды в резервуар рекомендуется устанавливать автоматические устройства или поплавковые клапаны на подающем трубопроводе. Спускные и переливные трубы резервуаров хозяйственно-питьевого назначения допускается присоединять через гидравлический затвор к водосточной сети или открытой канаве с разрывом струи, размещая на конце трубы хлопушки и решетки. Все трубопроводы обвязки резервуара, кроме спускного, следует оборудовать воронками. При использовании резервуара в качестве напорно-регулирующей емкости его оборудуют трубами и арматурой так же, как и водонапорные башни. Схема коммуникаций резервуаров чистой воды, расположенных на водоочистном комплексе, показана на чертеже. Полный объём резервуара разделяется на регулирующий (от горизонта x–x до горизонта n–n) и запасно-пожарный (от горизонта n–n до дна). Вода поступает из очистных сооружений по трубе, оканчивающейся у дна резервуара в удалённой от ввода стороне. Всасывающие трубы пожарных насосов оканчиваются на отметке дна резервуара и могут расходовать весь пожарный запас. Всасывающие трубы хозяйственных насосов оканчиваются на уровне n–n и, таким образом, не могут (в случае недосмотра обслуживающего персонала или отказа автоматических устройств) забирать воду, находящуюся ниже этого уровня, т.е. пожарный запас в этом случае не может быть израсходован.

Ручная дуговая сварка чугуна. Классификация чугуна.

Чугуном называют сплавы железа с углеродом, в которых содержание углерода превышает 2%. Широко применяемые марки чугунов обычно содержат 2,5–4% углерода, 1–5% кремния, до 2% марганца, а также примеси фосфора и серы. В состав специальных чугунов входят легирующие добавки: ванадий, молибден, никель, титан, хром и др. Температура плавления чугунов зависит от их химического состава и примерно составляет 1200–1250оС.

Структура чугуна зависит от скорости охлаждения и содержания в нём углерода и легирующих примесей. По структуре чугуны разделяют на белые и серые.

Белый чугун получил своё название от вида излома, который имеет белый или светло-серый цвет. Углерод в нём находится в химически связанном состоянии в виде цементита Fe3C. Цементит хрупок и обладает высокой твёрдостью, поэтому белый чугун не поддаётся механической обработке, для изготовления изделий применяется редко и сварке не подлежит.

Из белого чугуна путём специальной термической обработки (длительная выдержка при температуре 1000оС) получают ковкий чугун. По механическим свойствам он пластичнее белого чугуна. Название «ковкий» это условное название, чугуны не используют в виде поковок, они практически не куются.

Высокопрочные чугуны получают добавлением в сплав некоторых легирующих элементов (магния, церия и др.). Серый чугун содержит в своём составе почти весь углерод в виде графита, поэтому излом его имеет серебристо-серый цвет. Серый чугун хорошо обрабатывается режущим инструментом, поэтому он широко применяется как конструкционный материал. Серый чугун дешевле стали, отличается хорошими литейными свойствами, высокой износостойкостью, способностью гасить вибрации, хорошей обрабатываемостью. Отрицательными его свойствами являются пониженная прочность и высокая хрупкость.

Чугун маркируют по буквенно-цифровой системе: первые буквы (С, К и В) обозначают серый, ковкий и высокопрочный чугун соответственно; вторая буква (Ч) обозначает чугун. В сером чугуне две цифры указывают на временное сопротивление. Например, в марке СЧ10 буквы СЧ обозначают серый чугун, 10 – временное сопротивление. В обозначениях ковкого и высокопрочного чугунов после буквенной маркировки (КЧ и ВЧ) первые две цифры также обозначают временное сопротивление, а вторые две – относительное удлинение, например КЧ 35-10 (ковкий чугун с временным сопротивлением не менее 350 МПа и относительным удлинением не менее 10%).

Свариваемость чугуна.

Чугун относится к материалам, обладающим плохой технологической свариваемостью. Основные трудности при сварке обусловлены высокой склонностью его к отбеливанию, т.е. появлению участков с выделениями цементита, а также образованию трещин в шве и околошовной зоне. Кроме того, чугун имеет низкую по сравнению со сталью температуру плавления (1200–1250оС) и быстро переходит из жидкого состояния в твёрдое. Это вызывает образование пор в шве, поскольку интенсивное выделение газов из сварочной ванны продолжается и на стадии кристаллизации.

Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и усложняет формирование шва. Вследствие окисления кремния на поверхности сварочной ванны возможно образование тугоплавких оксидов, что может привести к непроварам.

При выборе способа сварки чугуна необходимо учитывать следующие особенности:

· высокая его хрупкость при неравномерном нагреве и охлаждении может вызвать появление трещин в процессе сварки;

· ускоренное охлаждение приводит к образованию отбеленной прослойки в околошовной зоне и затрудняет его дальнейшую механическую обработку;

· сильное газообразование в жидкой ванне может вызывать пористость сварных швов;

· высокая жидкотекучесть чугуна обусловливает необходимость в ряде случаев подформовки.

Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Это происходит в результате того, что под действием высоких температур (300–400оС и выше) углерод и кремний окисляются, и чугун становится очень хрупким. Чугун, содержащий окислённый углерод и кремний, называют горелым.

Плохо свариваются также чугунные детали, работающие длительное время в соприкосновении с маслом и керосином. Поверхность чугуна пропитывается маслом и керосином, которые при сварке сгорают и образуют газы, способствующие появлению сплошной пористости в сварном шве.

Способы сварки чугуна.

Сварку чугуна применяют при ремонтно-восстановительных работах и для изготовления сварно-литых конструкций. Чугун сваривают преимущественно при устранении дефектов литья в чугунных отливках до и после механической обработки, а также при ремонте деталей.

К сварным соединениям чугунных деталей в зависимости от условий эксплуатации предъявляются различные требования – от декоративной заварки наружных дефектов до получения соединений, равнопрочных с основным металлом.

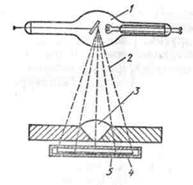

Чугун можно сваривать дуговой сваркой металлическим или угольным электродом, порошковой проволокой, газовой сваркой и другими способами.

Наиболее часто способы сварки чугуна классифицируют по состоянию свариваемой детали. В зависимости от температуры предварительного подогрева различают сварку с подогревом (горячую сварку) и без подогрева (холодную сварку).

Горячую дуговую сварку чугуна применяют в случаях, когда металлом шва должен быть чугун, по своим свойствам приближающийся к свойствам основного металла детали.

Холодную дуговую сварку чугуна выполняют на обрабатываемых и обработанных поверхностях деталей, когда дефекты литья незначительны или средних размеров, когда они несквозные или сквозные, но небольшой протяжённости и, наконец, когда наплавляемый металл не предусмотрен в виде чугуна. При холодной сварке свариваемые детали не подвергают предварительному нагреву.

Особенности применения различных способов дуговой сварки чугуна показаны в таблице 1. Выбор способа и технологии сварки зависит от требований к сварному соединению. При выборе технологии сварки учитывают необходимость подогрева металла, а также механической обработки металла шва и околошовной зоны после сварки.

Таблица1. Области применения различных способов дуговой сварки чугуна.

| Способ сварки | Область применения | Характеристика наплавленного металла |

| Горячая ванная ручная чугунными электродами и механизированная порошковой проволокой. | Различные дефекты крупных размеров на обрабатываемых, обработанных и ответственных необрабатываемых поверхностях | Хорошие обрабатываемость и плотность, макроструктура, твёрдость, прочностные показатели аналогичны основному металлу. |

| Ручная электродами на медно-никелевой основе. | Несквозные дефекты небольших и средних размеров на обработанных поверхностях. В отдельных случаях сквозные дефекты небольшой протяжённости. | Хорошие обрабатываемость, плотность и прочность. |

| Ручная электродами на железо-никелевой основе. | Различные дефекты небольших и средних размеров на поверхностях отливок и деталей. | Хорошие обрабатываемость, плотность и прочность. Цвет совпадает с цветом основного металла. |

| Ручная электродами на основе низкоуглеродистой стали со специальным покрытием. | Несквозные дефекты небольших размеров на обработанных поверхностях. | Твёрдость и цвет совпадают с твёрдостью и цветом основного металла. |

| Ручная электродами на медно-стальной основе. | Сквозные дефекты на необрабатываемых поверхностях отливок и стенках резервуаров. | Высокие плотность и прочность. Обрабатываемость затруднена. Отличается по цвету. |

| Холодная ручная стальными электродами. | Несквозные дефекты на необрабатываемых поверхностях отливок. | Высокая твёрдость, недостаточные плотность и прочность. |

Горячая сварка чугуна.

Технологический процесс состоит из механической обработки под сварку, формовки свариваемых деталей, предварительного подогрева, сварки и последующего медленного охлаждения.

Подготовка под сварку дефектного места заключается в тщательной его очистке от загрязнений и в разделке свариваемых кромок.

При сварке сквозных трещи или заварке дефектов, находящихся на краю деталей, необходимо применять графитовые формы, предотвращающие вытекание жидкого металла из сварочной ванны. Формы изготавливают из графитовых пластинок, скрепляемых формовочной массой, которая состоит из кварцевого песка, замешанного на жидком стекле. Кроме того, формы можно скреплять в опоках формовочными материалами, применяемыми в литейном производстве.

Детали и чугунные отливки нагревают до температуры 300–700оС (в зависимости от формы детали, дефекта, способа сварки). Сварку выполняют чугунными электродами или порошковой проволокой с присадкой керамического стержня. Подогрев необходим для того, чтобы после сварки происходило равномерное охлаждение всего изделия и не образовывались трещины.

Детали нагревают в специальных печах или с помощью индукционных нагревателей. Для ручной дуговой сварки используют плавящиеся электроды марок ЦЧ-4, ЭВЧ-1, МНЧ-2, ОЗЧ-2 и др.

Горячую сварку чугуна выполняют на большой силе сварочного тока без перерывов до конца заварки дефекта при большой сварочной ванне. Так, для сварки электродом диаметром 8мм требуется ток 600А, а диаметром 12мм – ток 1000А. Используют электродержатели, имеющие защиту руки сварщика от теплового излучения.

Варка угольным электродом ведётся постоянным током прямой полярности: для электродов диаметром 8–20мм используются соответственно токи 280–600А. Применяют преобразователи ПСМ-1000, выпрямители ВАМ-1601, трансформаторы ТДФ-1601.

Во время сварки следует непрерывно поддерживать значительный объём расплавленного металла в сварочной ванне и тщательно перемешивать его концом электрода или присадочного стержня. Для медленного охлаждения заваренные детали засыпают мелким древесным углём или сухим песком. Остывание массивных деталей может длиться 3–5 суток.

Основными недостатками горячей сварки чугуна являются большая трудоёмкость процесса и тяжёлые условия труда сварщиков.

Холодная сварка чугуна.

Сварка чугуна без подогрева изделия применяется шире, чем с подогревом. Подготовка поверхности дефектов к заварке заключается в сверлении, зачистке, фрезеровании и т.д. до получения чистой поверхности основного металла.

Разделку краевых дефектов осуществляют таким образом, чтобы предупредить сколы при механической обработке.

При сварке без предварительного нагрева дефекты, расположенные друг от друга на расстоянии более чем 20мм, вырубают или высверливают порознь, при более близком расположении – производят сплошную вырубку дефектного участка. Разделка кромок зависит от толщины детали. При глубине дефекта 5–7мм вырубают фаску с углом раскрытия 70–80о. В местах, доступных для сварки с двух сторон, производят Х-образную разделку кромок. Зазор b составляет 0–3мм, притупление с– 0–3мм.

Если концы трещины не выходят на поверхность детали, то в местах окончания трещины сверлят отверстия и участок видимой части трещины вырубают (вышлифовывают) или разделывают воздушно-дуговой резкой.

По концам несквозной трещины просверливают отверстия глубиной 2–4мм, а по концам сквозной трещины – на всю глубину сверлом диаметром 6–10мм.

Наплавку ведут через центр разделки, а затем наплавляют валики на правой и левой её частях.

Трещины, сколы разделывают (V-образная разделка кромок) для односторонней сварки.

На практике используют несколько разновидностей холодной сварки: стальными, медно-железными, медно-никелевыми, железо-никелевыми, никелевыми и другими электродами.

Сварное соединение, полученное холодной сваркой, неоднородно. Оно состоит из наплавленного металла, зон сплавления и термического влияния. Размер зоны сплавления зависит от диаметра электрода (3–6мм – по размеру завариваемого дефекта).

Применяя медно-никелевые (марки МНЧ-2) и медно-стальные (марки ОЗЧ-2) электроды, получают наплавленный металл, легко поддающийся механической обработке. Наплавку образуют однослойной или многослойной укладкой валиков.

Для сварки чугуна наиболее часто используют электроды марок МНЧ-1, МНЧ-2, ЦЧ-4, ОЗЖН-1 и др.

Стальные электроды марки ЦЧ-4 (на основе проволоки из низкоуглеродистой стали с карбидообразующим покрытием) применяют при ремонте неответственных чугунных изделий небольших размеров с малым объёмом наплавки, не требующих после сварки механической обработки.

Сварку стальными электродами с защитно-легирующими покрытиями выполняют с V- или X-образной разделкой кромок. Для устранения неравномерного разогрева детали сваривают отдельными участками вразбивку. Длина этих участков сварного шва не должна превышать 100–120мм. После сварки участкам дают возможность остыть до температуры 60–80оС. Наилучшие результаты получают при сварке электродами с покрытием марки УОНИ-13/45 постоянным током обратной полярности.

Медно-железные электроды применяют для заварки отдельных дефектов или небольших несплошностей, создающих течи на отливках ответственного назначения, в том числе и работающих под давлением. Наиболее совершенные из них – электроды марки ОЗ4-2, представляющие собой медный стержень диаметром 4–5мм, на который нанесено покрытие, состоящее из смеси электродной обмазки марки УОНИ-13/45 (50%) и жидкого стекла. При сварке не следует допускать сильного разогрева свариваемых деталей. После сварки лёгким молотком выполняют проковку наплавленного металла в горячем состоянии. Она уменьшает сварочные напряжения и снижает опасность образования трещин в околошовной зоне. В результате наплавленный металл приобретает высокую пластичность и удовлетворительно обрабатывается.

Медно-никелевые электроды применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твёрдости недопустимо. В промышленности используются электроды марки МНЧ-1 со стержнем из монель-металла и марки МНЧ-2 со стержнем из константана. Сварку выполняют электродами диаметром 1–4мм ниточным швом короткими участками. При этом не следует допускать перегрева детали, для чего рекомендуются перерывы в работе для охлаждения шва. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами лёгкого молотка. Положительные свойства электродов заключаются в том, что никель и медь не растворяют углерод и не образуют структур, имеющих высокую твёрдость после нагрева и быстрого охлаждения. Наплавленный металл обладает низкой твёрдостью, хорошо обрабатывается.

Железно-никелевые электроды марки ОЗЖН-1 используют для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна. Наплавленный металл имеет высокую прочность и плотность, хорошо обрабатывается.

Никелевые электроды марки ОЗЧ-3 применяют для исправления небольших дефектов в ответственных изделиях. Электродами марки ОЗЧ-4 наплавляют последний слой на поверхности, работающей на трение.

Способ сварки чугуна с помощью шпилек применяется для восстановления ответственных изделий, работающих при значительных нагрузках и не требующих обработки после сварки. Сварка комбинируется с механическим усилением зоны сплавления путём ввёртывания в металл изделия стальных шпилек, которые связывают металл шва и основной металл, разгружая хрупкую закаленную прослойку в зоне сплавления.

Диаметр шпилек составляет 5–16мм. Максимальное их количество по площади не должно превышать 25% площади излома детали. Высота шпилек над поверхностью металла – не более 5–6мм, глубина ввёртывания–1,5 диаметра шпильки.

Для сварки используются электроды диаметром 3–4мм любой марки, обеспечивающие мягкий наплавленный металл. Сварку ведут на малой силе сварочного тока (100–120А) для обеспечения малой глубины проплавления чугуна и минимального нагрева изделия, что уменьшает отбеливание и предотвращает появление трещин.

Вначале кольцевыми швами обвариваются ввёрнутые шпильки. Обварку производят вразброс, чтобы получить более равномерный нагрев детали. Затем наплавляют отдельными валиками участки между обваренными шпильками. Длина каждого валика не должна превышать 100мм. Второй слой валиков наносят перпендикулярно к направлению валиков первого слоя. После наплавки кромок заваривают разделку трещины. Для ускорения заварки трещины вводят дополнительные металлические связи (в виде прутков). Сварка с применением шпилек может выполняться в любом пространственном положении.

Охрана труда при сварочных работах.

Опасные и вредные производственные факторы. Опасный производственный фактор – это фактор, воздействие которого на сварщика может привести к травме.

Вредный производственный фактор – это фактор, воздействие которого на сварщика может привести к заболеванию.

Основными опасными и вредными производственными факторами при ручной дуговой сварке покрытыми электродами являются:

· сварочные аэрозоли;

· повышенный уровень оптического излучения в ультрафиолетовом, видимом и инфракрасном (тепловом) диапазонах;

· искры, брызги и выбросы расплавленного металла и шлака;

· повышенная температура шлаковой ванны, материалов, оборудования и воздуха рабочей зона;

· высокое напряжение в электрической цепи;

· физические и нервно-психические перегрузки.

Особо характерным вредным фактором является присутствие в воздухе рабочей зоны сварочных аэрозолей, содержащих токсические вещества. Длительное их воздействие на организм сварщика может привести к возникновению профессиональных заболеваний (пневмокониоз, пылевой бронхит и др.).

Наиболее вредные аэрозоли образуются при сварке высоколегированными электродами, содержащими соединения никеля и хрома. Это необходимо учитывать при выборе средств нейтрализации вредных веществ в системах промышленной вентиляции и индивидуальной защиты органов дыхания сварщиков.

При использовании электродов следует руководствоваться техническими условиями, которые содержат требования по безопасности и защите окружающей среды с перечнем вредных и опасных факторов, а также средств защиты сварщиков и окружающей среды.

При сварке и резке медно-цинковых сплавов и оцинкованных сталей выделяется оксид цинка, действие которого на организм вызывает потерю аппетита, жажду, повышенную утомляемость и сухой кашель, что приводит к приступам лихорадки (озноб, повышение температуры, тошнота, рвота).

При сварке и резке свинца и металла, покрытого свинцовыми красками, происходит выделение оксида свинца, воздействие которого на организм работающего проявляется в виде металлического привкуса во рту, отрыжки, потери аппетита и упадка сил. Через 2,5–3,5 месяца появляются лилово-серая кайма вокруг дёсен и сильные головные боли.

Ручная дуговая сварка сопровождается излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую человеком величину. Интенсивность излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов.

Электрическая дуга является мощным источником яркого света, ультрафиолетовых, и инфракрасных лучей, воздействие которых на незащищённые глаза в течение 10–20с в радиусе до 1м вызывает сильные боли, слезоточивость и светобоязнь.

Воздействие электрической дуги на кожаные покровы в течение 60–180с вызывает ожог (аналогично продолжительному воздействию солнца), а длительное воздействие на органы зрения приводит к электроофтальмии и катаракте.

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения, превышающего допустимый уровень, приводит к нарушению терморегуляции, тепловому удару. Контакт с нагретым металлом может вызвать ожоги.

Напряжённость электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряжённость магнитного поля незначительна (до 300А/м) и не превышает предельно допустимых уровней.

Источниками шума при дуговой сварке являются сварочная дуга, источники питания, пневмоприводы и др. Уровень шума от сварочной дуги определяется стабильностью её горения. Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы – стабилизаторы дуги, уровень шума не превышает допустимого.

Разбрызгивание металла при сварке – также следствие нестабильного горения дуги. При использовании покрытых электродов оно незначительно. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут быть причиной ожогов кожных покровов, травмирования органов зрения, а также возникновения пожаров.

Опасным для жизни человека считается электрическое напряжение более 42В переменного и 110В постоянного тока при работе в сварочных цехах и 12В – в сырых помещениях, замкнутых металлических объёмах и т.п. Однако эти напряжения являются условными, поскольку опасность поражения электрическим током существенно зависит от индивидуальных особенностей организма и окружающих условий. Наличие даже малых количеств алкоголя в крови резко снижает электрическое сопротивление тела человека. Мокрая или потная кожа обладает гораздо большей электропроводностью, чем сухая.

Статические и динамические физические нагрузки при ручной сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и рабочей позы (стоя, сидя, полусидя, стоя на коленях, лёжа на спине). Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя и стоя при сварке в потолочном положении или лёжа на спине в труднодоступных местах.

Динамическое перенапряжение связано с выполнением тяжёлых вспомогательных работ: доставка на рабочее место заготовок, сварочных материалов, подъём и переноска приспособлений, поворот свариваемых узлов. Такие нагрузки вызывают утомляемость сварщиков и как следствие ухудшение качества выполнения сварных швов.

Кроме указанных опасных и вредных факторов при ручной дуговой сварке происходит ионизация воздуха рабочей зоны с образованием ионов обеих полярностей. Причиной этого являются электрическая и термическая ионизация в результате электродугового процесса, а также воздействие ультрафиолетового излучения дуги на воздух. Повышенная или пониженная концентрация отрицательно или положительно заряженных ионов в воздухе рабочей зоны также может оказывать неблагоприятное действие на здоровье работающих.

Общие требования. Электросварщик должен иметь квалификационную группу по электробезопасности не ниже второй. Вновь поступающий на работу независимо от квалификации обязан проити вводный инструктаж по технике безопасности, а также инструктаж на рабочем месте, предварительный медицинский осмотр, а в последующем в установленном порядке проходить периодические медицинские осмотры. Инструктаж по безопасности труда проводят не реже одного раза в три месяца. При переводе на работу с использованием нового оборудования сварщик должен ознакомиться с его конструкцией и пройти дополнительный инструктаж по технике безопасности.

Администрация предприятий и организаций обязана выдавать рабочим спецодежду, спецобувь и защитные средства, отвечающие стандартам или техническим условиям в соответствии с нормами выдачи.

Перед началом сварочных работ электросварщик обязан проверить защитные приспособления, шлем, щиток, диэлектрический коврик или диэлектрические боты, надеть спецодежду – брезентовый костюм с огнестойкой пропиткой, ботинки, головной убор, диэлектрические перчатки или брезентовые рукавицы.

Изолирующие защитные средства проверяют при приемке в эксплуатацию, а затем периодически в следующие сроки: диэлектрические перчатки раз в 6 месяцев, диэлектрические боты раз в 3 года, диэлектрические сапоги, галоши и инструмент с изолирующими рукоятками раз в год, диэлектрические коврики раз в 2 года.

Все защитные средства, кроме инструмента с изолирующими рукоятками, должны иметь штамп с указанием срока следующих испытаний и наибольшего номинального напряжения аппаратов, для которых предназначено защитное средство.

Для защиты работающих вблизи, а также подсобных рабочих от лучистой энергии сварочных дуг в постоянных местах сварки для каждого электросварщика устраивают кабину. Свободная площадь на один сварочный пост в кабине должна быть не менее 3м2. Высота стен кабины 1,8–2м. Для лучшей вентиляции стены устанавливают на высоте 50мм от пола, при сварке в среде защитных газов – на высоте 300мм.

Температура нагретой поверхности оборудования не должна превышать 45оС. Требования к оборудованию, используемому для ручной дуговой сварки покрытыми электродами, изложены в ГОСТ 12.2.003, ГОСТ 12.2.049, ГОСТ 12.2.007.8, «Правилах устройства электроустановок», «Правилах техники безопасности при эксплуатации электроустановок потребителей» и «Правилах технической эксплуатации установок потребителей».

Источники тока должны быть надёжно заземлены (ГОСТ 12.2.007.0). В процессе эксплуатации напряжение холостого хода источников питания не должно превышать 80В для источников переменного тока и 100В – постоянного. Источники питания должны быть оборудованы вольтметром и сигнальной лампочкой, указывающими наличие или отсутствие напряжения в сварочной цепи, блоками ограничения холостого хода.

Защита органов зрения. При ручной дуговой сварке сварочная дуга и расплавляемый металл могут быть источником травмирования электросварщика. Для защиты сварщика от излучения и брызг металла, а также от воздействия выделяемых при сварке паров металла, шлака и аэрозолей предназначены щитки. Они бывают двух видов: наголовные и ручные. Наголовной щиток более удобен, так как освобождает сварщика от необходимости удерживать его. Щитки закрывают все открытые части головы и шеи сварщика. При необходимости не обязательно откидывать щиток назад, достаточно поднять крышку рамки со светофильтром и осмотреть конструкцию через прозрачное защитное стекло, подготовить стык к сварке, зачистить кромки, удалить шлак и выполнить другие операции.

Для защиты от вредного излучения дуги в щитки вставляют стеклянные светофильтры тёмно-зелёного цвета, которые позволяют видеть дугу, расплавляемый металл и манипулировать электродом. Применяют 13 классов светофильтров типа С для сварки током от 13 до 900А. (табл.2)

Табл.2. Светофильтры для дуговой сварки.

| Ток, А | 15–30 | 30–60 | 60–150 | 150–275 | 275–350 |

| Тип светофильтра | С-3 | С-4 | С-5 | С-6 | С-7 |

| Ток, А | 350–600 | 600–700 | 700–9000 | Свыше 9000 |

| Тип светофильтра | С-8 | С-9 | С-10 | С-11 |

Наиболее удобны щитки с автоматическим затемнением светофильтра, освобождающие руки сварщика и исключающие сварку «вслепую».

Необходимо иметь в виду, что излучение сварочной дуги может травмировать глаза людей, находящихся недалеко от сварщика. Поэтому рабочих, присутствующих в зоне сварки, следует снабдить очками и светофильтрами. Излучение дуги опасно для зрения на расстоянии до 20м.

Зачистку поверхности металла выполняют в защитных предохранительных очках с прозрачными небьющимися стёклами или в защитных щитках.

Защита тела. Для защиты тела от искр и брызг расплавленного металла и шлака, повышенных температур материалов и оборудования предназначена спецодежда всесезонная и летняя из брезента с термостойкой, искростойкой и огнестойкой пропиткой. Руки защищают рукавицами (ГОСТ 12.4.010).

Спецодежда (куртки и брюки) изготовляется из материала, защищающего сварщика от излучения дуги. При работе на стационарных постах сварщик использует фартук, защищающий от брызг металла, особенно опасных при дуговой резке. Обувь должна быть с нескользящей подметкой.

Во время работы куртка должна быть застёгнута, обшлага рукавов подвязаны или застёгнуты, карманы застёгнуты клапанами, ботинки плотно зашнурованы, брюки должны закрывать ботинки во избежание попадания брызг металла на ноги. Спецодежда, спецобувь и рукавицы должны быть сухими, без следов масла.

К средствам индивидуальной защиты относятся также резиновый коврик, резиновые перчатки и галоши, применяемые при особо опасных работах.

При сварочных работах на открытом воздухе в холодное время года спецодежда дополняется теплозащитными подстёжками в соответствии с климатическими зонами.

Вентиляция. Вентиляция может быть общей и местной. Общую делают приточно-вытяжной. Она служит для удаления загрязнённого воздуха из всего помещения и подачи свежего. Общая вытяжная вентиляция на постоянных рабочих местах недостаточно эффективна: поток загрязнённого воздуха, поднимаясь вверх от дуги или пламени, вредно влияет на электросварщика. Поэтому загрязнённый поток с рабочего места удаляют местными вытяжными устройствами.

Эффективны местные вентиляционные устройства, отклоняющие сварочный факел от лица рабочего и удаляющие загрязнённый воздух, – вытяжные панели. Выбор типа панели зависит от объёма удаляемого воздуха, длины сварочного стола и размеров свариваемых изделий. Вытяжные панели особенно эффективны при сварке относительно небольших деталей. При сварочных работах на больших листах и конструкциях у дуги или панели целесообразно ставить местные отсосы передвижного типа, соединённые с вытяжной вентиляцией телескопическими трубами и поворотными фланцами.

Работа в особо опасных условиях. При ручной дуговой сварке переменным током в особо опасных условиях (внутри металлической ёмкости, на открытом воздухе, а также в помещении с повышенной опасностью) при смене электродов применяют блокировочные устройства. Они позволяют менять электроды при отключенном напряжении сварочной цепи или понижении его до безопасной величины (12–14В). Выполняют работу в брезентовых рукавицах. Во время перерывов сварки электродержатель подвешивают на штатив или крючок.

Особого внимания требует организация рабочего места при работе внутри цистерн, котлов, колодцев и в других замкнутых или тесных пространствах, так как при этом возникает опасность отравления газом и поражения электрическим током.

Электросварщика, работающего в закрытых сосудах, обеспечивают шланговым противогазом ПШ-2 илиПШ-1, спасательным поясом с прикреплённой к нему прочной верёвкой, резиновыми изолирующими матами на войлочной или другой подкладке, плохо проводящей теплоту, шлемом из диэлектрического материала и спецодеждой с резиновыми подлокотниками и наколенниками.

Прежде чем приступить к работе в опасной зоне, берут пробу воздуха. В процессе работы воздуходувкой подают в рабочую зону чистый воздух.

Подлежащие сварке ёмкости, которые были заполнены нефтепродуктами и другими легковоспламеняющимися и горючими жидкостями, обязательно промывают и пропаривают

При выполнении сварочных работ на высоте рабочий должен иметь предохранительный пояс и сумку для инструмента. Если сварщики одновременно работают на различной высоте по одной вертикали, должны быть предусмотрены средства, защищающие людей, находящихся внизу, от падающих капель расплавленного металла и шлака. Под местом сварки оборудуют плотный помост, покрытый листами кровельного железа или асбестом.

Сварщики, работающие на строительных площадках, обязаны носить каски, защищающие голову от падающих предметов, поражения электрическим током и атмосферных воздействий. Под каску надевается подшлемник.

Вывод.

Я, Кукса Денис Геннадьевич, учащийся Минского государственного профессионально-технического училища №31, обучался навыкам по специальности «монтажник наружных трубопроводов, электрогазосварщик».

Проходил практику на предприятиях г.Минска, где научился варить и резать полуавтоматической сваркой, постиг навыки монтажных работ.

Приношу свою благодарность мастерам производственного обучения Лащуку Г.С., Осипову М.Ю и консультанту БеганскомуИ.И.

Литература.

1. Виноградов Ю.Г., Орлов К.С. Материаловедение для слесарей-монтажников. М. 1983

2. Кихчик Н.Н. Такелажные работы в строительстве. М. 1983

3. Лупачёв В.Г. Ручная дуговая сварка. Мн. 2006

4. Тавастшерна Р.И, Бесман А.И., Позднышев В.С. Технологические трубопроводы промышленных предприятий. Справочник строителя. М. 1991

5. Тавастшерна Р.И. Изготовление и монтаж технологических трубопроводов. М. 1985

6. Тавастшерна Р.И. Монтаж технологических трубопроводов. М.1980

Похожие работы

... соединения. Недопустимыми дефектами сварных соединений являются трещины. Подобно непроварам, они служат концентраторами напряжений. Для устранения выявленных трещин в дефектном месте делают выборку металла и проводят ручную подварку. Рис. 2. Виды дефектов в сварных соединениях: а – наплыв; б – непровар; в-поры; г – подрезы; д – трсщины, е – включения Иногда бывает достаточно перед ...

... этой технике. Необходимость систематизации и углубления знаний о ремонте автомобилей повышает роль научных исследований этой области. Целью данного дипломного проекта является проектирование участка по газовой сварке авторемонтного предприятия. В связи с широким развитием различных новых способов электрической сварки, способ газовой сварки сохраняет самостоятельной значение только в некоторых ...

... сидения зажимы 7 Держку прикрепляют одновременно с установкой водоразборной арматуры перед сдачей системы в эксплуатацию шайбы Технологические требования После окончания монтажа внутренней сети канализации и установки санитарных приборов канализационную сеть проверяют и испытывают. Стыки канализационных труб при испытании не должны давать течи. Испытывая сеть, её заполняют водой из ...

... от 65 до 3000 л. в час. Наконечники №1-7; 4. Большой мощности Г-4. Также есть горелки для газов заменителей ацетилена Г-3-2, Г-3-3. Комплектуются наконечниками с №1 по №7. 4. Технология газовой сварки. Сварочное пламя. Внешний, вид температура и влияние сварочного пламени на расплавленный металл зависят от состава горючей смеси, т.е. соотношение в ней кислорода и ацетилена. Изменяя ...

0 комментариев