Министерство образования Российской Федерации

Кафедра Строительных Дорожных машин и Гидравлических систем

Реферат

На тему: "Сменное рабочее оборудование гидравлических экскаваторов"

по предмету: Машины для земляных работ

Выполнил:

студент группы СДМ

Иркутск

Введение

В различных отраслях народного хозяйства ежегодно выполняются громадные объемы земляных работ и погрузочно-разгрузочных работ, преобладающая часть которых производится экскаваторами.

Экскаваторами называют землеройные машины, предназначенные для разработки и перемещения грунта. Их подразделяют на две группы: непрерывного действия - многоковшовые и периодического (цикличного) действия - одноковшовые.

Экскаваторы непрерывного действия выполняют обе операции - копание грунта и его перемещение - одновременно; экскаваторы периодического действия - последовательно, прерывание копания во время перемещения грунта. Таким образом, рабочее время машины, в течении которого выбирают грунт, больше у экскаватора непрерывного действия и поэтому их производительность выше, чем у экскаваторов периодического действия.

Несмотря на это, более широко распространены одноковшовые экскаваторы, важнейшие преимущество которых заключается в универсальности, т.е. возможности применения как и на погрузочно-разгрузочных и других видов работ. Многоковшовые экскаваторы используются в основном при рытье траншей и добыче нерудных материалов в карьерах.

Одноковшовые экскаваторы появились полтора века назад. В России они впервые были применены при строительстве железной дороги Петербург - Москва. Выпуск экскаваторов в начале ХХ века был организован на Путиловском заводе.

Интенсивно развивается отечественное экскаваторостроение после Великой Отечественной войны. В 1955 году было выпущено свыше 4500 одноковшовых экскаваторов.

В 1965-1975 годах произошел коренной перелом в экскаваторостроении: резко увеличился выпуск машин с гидравлическим приводом. Вызвано это тем, что гидравлические экскаваторы позволяют не только в 1,5…2 раза повысить производительность по сравнению с экскаваторами других типов, но и значительно поднять уровень механизации многих видов земляных работ за счет использования большого числа сменных видов рабочего оборудования и рабочих органов. В 1989 году производство гидравлических экскаваторов составило свыше 80% общего выпуска одноковшовых строительных экскаваторов.

Важность повышения эффективности строительной техники вызвана необходимостью значительно сократить затраты ручного труда в строительных организаций новыми высокопроизводительными машинами и улучшения их использования.

Эффективное использование одноковшовых строительных экскаваторов требует от обслуживающего персонала постоянного повышения уровня знаний, овладения передовыми методами управления, эксплуатации и обслуживания. Эти требования значительно возросли в связи с организацией крупносерийного производства гидравлических экскаваторов, которые отличаются сложным устройством большинства механизмов и систем.

Рабочее оборудование

На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ.

Обратная лопата.

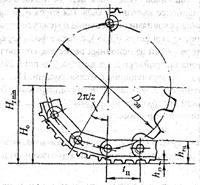

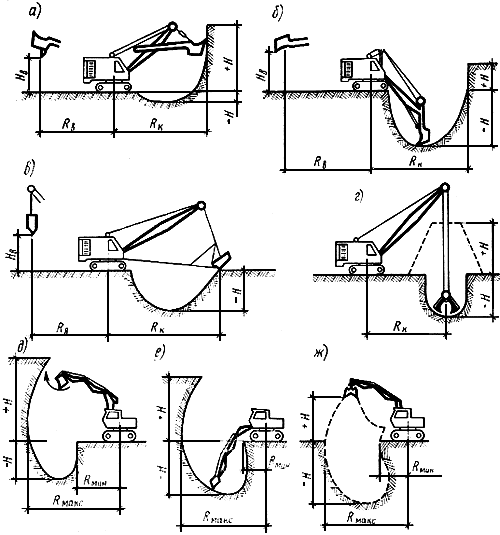

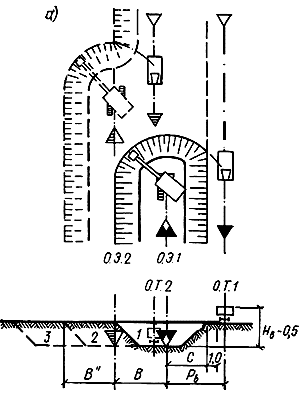

Обратная лопата является основным видом рабочего оборудования для экскаваторов 2…5-й размерных групп. При работе обратной лопатой улучшается наполнение ковша и точность выгрузки в результате его поворота относительно рукояти, появляется возможность широкого применения удлиненных стрел и рукоятей, а также профильных ковшей для рытья и очистки каналов, кюветов.

По конструктивной схеме обратную лопату выпускают нескольких разновидностей, но основными ее сборочными единицами всегда являются: стрела, состоящая из основной и удлиняющей частей; рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша.

Самым распространенным рабочим оборудованием гидравлических экскаваторов является ковш обратной лопаты.

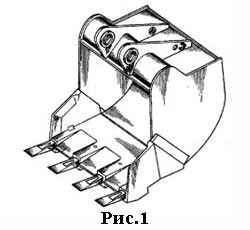

Ковш обратной лопаты

Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции его задняя стенка скруглена, а боковые прямые. Плоское днище заканчивается козырьком в котором закреплены зубья. Количество зубьев зависит от ширины ковша и вида работ, для которых он предназначен.

Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша.

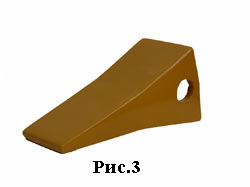

По сути, за последнее 30 лет, ковш не претерпел существенных конструктивных изменений. Некоторая эволюция прослеживается в изменении зуба ковша и способах его крепления. Если в самом начале в основном использовались вставные зубья, которые крепились в гнезда режущей кромки, зачастую выполненных как единая литая деталь, что существенно удорожало и утяжеляло ковш, (рис.1) то на сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей объемом до 0,3м3 и для экскаваторов второй размерной группы (рис.2). А также коронки, надевающиеся на адаптер, приваренный к ковшу и фиксирующиеся специальным штифтом (рис.3). Такая конструкция позволяет снизить металлоемкость и, соответственно, стоимость основного расходного элемента ковша.

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства.

На износ режущего инструмента (зубьев, коронок, режущей кромки ковша) влияют:

Свойства и структура поверхности слоя металла взаимодействующего с обрабатываемой средой;

Свойства обрабатываемой среды (твердость, прочность, размер частиц, степень однородности); Высокие эксплуатационные требования к зубьям обуславливают использование износостойких сталей с повышенными прочностными характеристиками. Литые зубья изготавливают из стали 110Г13Л или из конструкционных марганцехромомолибденовых и никелевых сталей.

От выпадения зубья удерживаются шплинтами. Ребра придают ковшу необходимые прочность и жесткость. У ковша открыта только передняя часть, поэтому для разгрузки грунта или сыпучих материалов ковш поворачивают с помощью гидроцилиндра и тяг вокруг шарниров крепления к подвески.

Грейфер.

На экскаваторах с гидравлическим приводом устанавливают жестко подвешенные грейферы. Основное преимущество жестко подвешенного грейфера по сравнению с канатным заключается в том, что им можно создать необходимое давление на грунт при врезании, т. е независимо от массы грейфера эффективно разрабатывать плотные грунты.

Существует три вида соединения грейферных ковшей с рукоятью, отличающиеся возможностью поворота ковша в плане: неповоротное, неполноповоротное и полноповоротное. Все грейферы могут быть оснащены ротатором, что позволяет поворачивать рабочий орган на 360 градусов. Это значительно увеличивает производительность и позволяет работать в любых условиях. При любом виде соединения возможно продольное и поперечное раскачивание ковша.

С помощью экскаватора, оборудованного различными типами грейферов можно выполнять разнообразные задачи:

Скрап предназначен для погрузки-разгрузки, сортировки металлического лома

Выемку грунта с глубины, копание на большие глубины эффективнее производить копающим грейфером (рис 5)

Погрузка-разгрузка труб, бревен осуществляется бревнозахватом. (рис 4)

Погрузка-разгрузка камней разных размеров (скрап, грейфер для камней).

Гидроцилиндры грейферов встроены в челюсть, что обеспечивает максимальную защиту узлов гидросистемы. Специальный кожух защищает гидравлические муфты от повреждений. Челюсти и зубья челюстей изготовлены из износостойкой стали, что увеличивает срок их эксплуатации.

Бревнозахват MW600.

Технические особенности:

1. Удобность в эксплуатации для погрузки бревен, рельс и укладки труб.

2. Прочная конструкция

3. Подвеска сменная.

4. Рабочее давление 250 кг/см2. (25МПа)

Рис.4 Рис.5

Зуб рыхлитель.

Экскаватор с рабочим оборудованием однозубого рыхлителя предназначен для разрушения мерзлых грунтов, разработки трещиноватых скальных пород, взламывания асфальтового покрытия, выемки бордюрного камня, корчевания пней.

Рыхлитель устанавливают на рукояти обратной лопаты вместо ковша.

Рис.6

Гидромолот.

Экскаватор, оснащенный гидромолотом, применяют для разрушения мерзлого грунта, рыхления скальных пород, дробления негабаритов, разрушения старых фундаментов, взламывания дорожных покрытий и т.п.

Гидравлический молот вместо ковша навешивают на экскаватор посредством кронштейна, соединенного с молотом. В корпусе молота размещен боек, совершающий возвратно-поступательное движение и наносящий удары по сменному рабочему инструменту. Боек молота через упругий шарнир крепят к штоку поршня рабочего цилиндра, расположенного в одном блоке с гидроаккумулятором и распределительным золотником. Распределительный золотник автоматически реверсирует движение поршня рабочего цилиндра по сигналам обратных связей. По принципу действия этот молот относится к ациклическим напорным системам двойного действия с позиционной гидравлической обратной связью.

Корпус гидромолота имеет обтекаемую клиновидную форму, его внешний контур является продолжением образующей инструмента, что подчеркивает его функциональное назначение, а также обеспечивает большую жесткость в направлении наибольших усилий. Форма корпуса и инструмента позволяет рыхлить скальные и мерзлые грунты за один проход на глубину, превышающую длину рабочей части инструмента, и выламывать из массива крупные куски.

Рис.7.

Эргономические показатели экскаватора, оборудованного гидромолотом, соответствуют требованиям действующих санитарных норм. Уровень звукового давления в зоне работы машины составляет 84 - 85 дБ (А), а на рабочем месте машиниста не превышает 84 дБ (А). Звуковое давление по нормируемым октавным полосам также укладывается в действующие нормы. Уровень вибрации на рабочем месте машиниста, измеренный в октавных полосах 2, 4, 8, 16, 31,5 и 63 Гц в вертикальной и горизонтальной плоскостях, значительно ниже значений, предусмотренных ГОСТ 12.1 015 - 78.

Гидроножницы.

Преимущества, заложенные в их конструктивные исполнения настолько очевидны, что можно с полной уверенностью сказать, что это наиболее важный и нужный рабочий орган гидравлического экскаватора при выполнении работ в строительстве при сносе ветхих зданий и сооружений, а также высокоэффективный в чрезвычайных ситуациях при разборке завалов разрушенных зданий взрывом или землетрясениями.

Гидроножницы в зависимости от технологии работ можно подразделить по их назначению:

Для первичной работы с бетонными и железобетонными конструкциями сносимых зданий, предназначенных для их разборки, разрыва их арматурных и сварных связей, раздробления на крупные части.

Для вторичной работы с бетонными и железобетонными конструкциями, пред - назначенных для измельчения крупных частей после первого этапа работ.

Для резки металла, т. е окончательного разделения связанных металлических элементов (арматуры, швеллеров, уголков и т.д.) на мелкие части, позволяющих их свободную погрузку в автотранспорт для вывоза с объекта.

Для окончательной резки на металлоутилизирующих предприятиях.

Конструктивно гидроножницы состоят из корпуса, к которому крепятся режуще-ломающие части, так называемые "челюсти", в свою очередь приводимые в действие двумя гидроцилиндрами или одним, в зависимости от конструктивного исполнения самих ножниц. Более мощные с точки зрения развиваемых усилий, гидроножницы выполнены с двумя гидроцилиндрами, что позволяет челюстям воздействовать на материал разрушаемой конструкции с двух сторон и значительно повысить эффективность разрушения. Современные гидроножницы оснащены механизмом поворота, который обеспечивает дополнительную степень свободы и тем самым дает возможность машинисту гидравлического экскаватора выполнять работу в труднодоступных местах рабочей зоны.

"Челюсти" гидроножниц, как правило, имеют разрушающую и режущую части, что позволяет без замены рабочего органа выполнять все необходимые операции в едином технологическом цикле.

Рис.8

Развиваемые гидроцилиндрами усилия на режуще-ломающих частях могут достигать значительных величин, до нескольких сотен тонн, а учитывая их концентрированное приложение, материал легко разрушается. Режущие элементы гидро-ножниц съемные и легко меняются в случае их затупления или поломки. Гидроножницы различных конструкций и модификаций выпускаются заводами-изготовителями многих стран Европы, Азии.

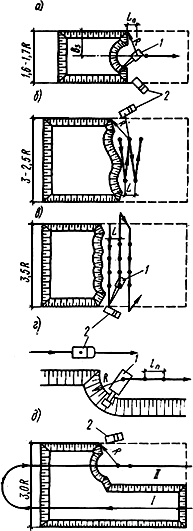

Вибротрамбовки.

Вибротрамбовки устанавливают на различные типоразмеры экскаваторов в качестве сменного навесного рабочего оборудования.

Рис.9

Вибротрамбовки (рис.9) гидравлические предназначены для проведения планировочных работ, уплотнения различных материалов и подготовки площадок под строительные работы. Наиболее эффективно вибротрамбовки используются при уплотнении траншей, песчаных и гравийных поверхностей, талых грунтов, при устройстве уклонов дорог с высоким углом наклона, а так же для повышения плотности грунта при проведении строительных работ.

Вибротрамбовки различаются по массе и площади трамбования.

Для работы вибротрамбовки необходимо наличие на экскаваторе дополнительной гидравлической линии.

В комплект вибротрамбовки входит: вибротрамбовка, рукава высокого давления (РВД) и сменная плита (адаптер) на экскаватор. Для облегчения монтажа вибротрамбовки на экскаватор рекомендуется, дополнительно оборудовать ее быстроразъемными соединениями (БРС), что позволит избежать потерь гидравлической жидкости при монтаже.

Гидробуры.

Гидравлические буры являются идеальным дополнением к существующему парку строительной техники и монтируются практически на любую машину, имеющую гидравлический контур: экскаватор, экскаватор-погрузчик, минипогрузчик, погрузчик с бортовым поворотом, а также телескопический манипулятор. Широкий перечень моделей гидробуров (рис.10) позволяет проводить работы по бурению скважин глубиной до 20 метров и диаметром до 2 метров.

Рис.10

Технические характеристики - Гидробур AugerTorque 1200

Тип и масса базовой машины - 750кг - 1т

Крутящий момент, Нм / кгм - 1200/122

Макс. давление, бар - 185

Расход, л/мин - 15-32

Длина стандартных шнеков, мм - 900

Диаметр стандартных шнеков - 100-300

Масса гидробура, кг - 35

Длина гидробура, мм - 450

Диаметр гидробура, мм - 160

Гидробуры нашли свое применение при строительстве линий электропередач, установке ограждений, столбов, завинчивании винтовых свай, извлечения грунта для пробы, установке вертикального дренажа, колодцев и других работ.

Для правильного выбора модели гидравлического бура, необходимо учитывать:

диаметр и глубину бурения плотность породы максимальный поток и давление масла гидравлического контура базовой машины.

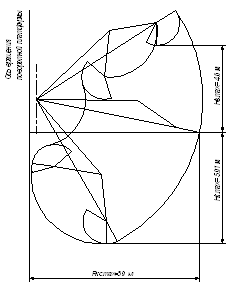

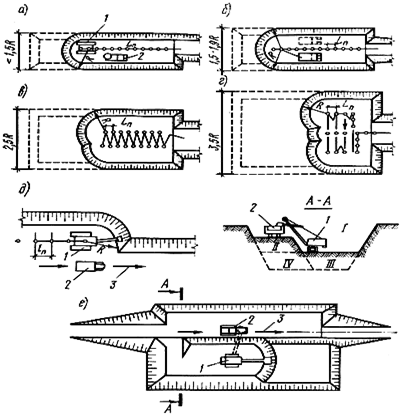

Траншеекопатели.

Траншеекопатели применяются в качестве навесного оборудования для минипогрузчиков и экскаваторов массой от 2 до 17 тонн.

Рис.11

Траншеекопатели (рис.11) незаменимы для прокладки (внедрения) в грунт трубопроводов, кабелей телефонной и электросвязи, водопроводных, канализационных сетей и газопроводов.

Траншеекопатель включает шнек для бокового отвода грунта в сторону, исключая обратную засыпку траншеи.

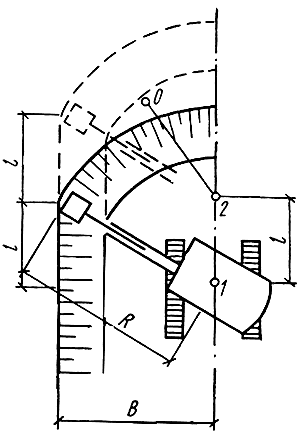

Вибропогружатели.

Вибропогружатели используются для погружения и извлечения большого количества типов свай, включая различные шпунтовые балки, трубы, бетонные сваи, деревянные столбы и т.д. В арсенале вибропогружателей имеются несколько типов моделей, включая модели стандартной частоты, высокочастотные модели, и модели с изменяемым эксцентриковым моментом.

Рис.12

Установка оборудования возможна на кран и на экскаватор. Вибропогружатель, смонтированный на кран, работает от дополнительного энергоблока или с использованием гидравлического контура буровой установки или экскаватора.

Смонтированный на экскаватор, вибропогружатель работает, используя гидравлическую систему базовой машины.

Благодаря инновационным разработкам, погружение и извлечение свай с использованием вибропогружателей происходит до 10 раз быстрее, чем с применением других методов.

Простота сборки и эксплуатации вибропогружателей экономит рабочее время. Высокая частота вибрации в сочетании с силой погружения, передаваемой от экскаватора, и тяговой силой при извлечении обеспечивает впечатляющие результаты даже в вязком грунте.

Вибропогружатели для погружения и извлечения свай работают тихо, поэтому их предпочитают строители.

Вибропогружатели для погружения и извлечения свай для экскаваторов, применяются:

для погружения и извлечения ограждений котлованов

легких шпунтовых свай

шпунтов с U - или Z-образными профилями

двутавровых балок, труб, опор и т.д.

в сочетании с трамбовочной плитой они могут использоваться для уплотнения грунта.

Они прекрасно подходят в качестве навесного оборудования для любых гидравлических экскаваторов, используемых для землеройных работ, мелких и средних строительных проектов и укрепления стенок котлованов.

Применение вибропогружателей позволяет:

сократить время работы, благодаря простоте сборки и эксплуатации

обеспечить высокую частоту вибрации в сочетании с силой погружения, передаваемой от экскаватора

обеспечить высокую тяговую силу при извлечении вязкого грунта

работать с плавно изменяемой частотой, достигающей 3000 об/мин

работать в непосредственной близости от соседних зданий сводя к минимуму резонанс и повреждения, наносимые строениям.

Преимущества вибропогружателей:

простая и быстрая замена ковша/грейфера на вибропогружатель и обратно

никаких изменений в работе экскаватора

никакого дополнительного оснащения

низкие требования к гидравлической мощности

погружение и извлечение свай одним и тем же приспособлением

адаптация к различным условиям грунта посредством регулировки частоты, центробежной силы или тяговой силы.

непосредственное соединение вибропогружателя со сваей посредством гидравлического зажима.

короткое время настройки для погружения/извлечения

поворотная шестерня на 360° для упрощения юстировки

Ковш – сортировочный.

Ковш-сортировщик (просеивающая дробилка) - запатентованное многофункциональное устройство, предназначенное для просеивания и погрузки различных материалов (земли, древесины, железобетона, кирпичей, стекла). В случае с мягкими материалами выполняет также функцию дробления.

Модельный ряд позволяет устанавливать ковши-сортировщики на экскаваторы от 16 до 50 тонн и фронтальные погрузчики от 6 до 19 тонн.

Оригинальное техническое решение гарантирует высокую эффективность производимых работ, экономит время и минимизирует затраты на техническое обслуживание.

Прочные регулируемые ножи, которые можно менять в соответствии со спецификой материала, обеспечивают высокую эффективность производимых работ.

Ковши представляют собой фактически роторные установки грохочения с поворотом сеток на 360 градусов. При вращении ковшей в одну сторону мелкая фракция (песок, грязь) сыпется под ковш. При изменении направления вращения ковша крупная фракция выбрасывается на некоторое расстояние. При этом получаются как бы два места складирования отсепарированных материалов.

Рис. 13

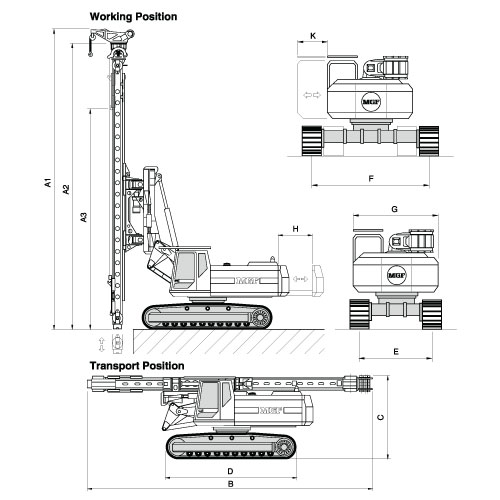

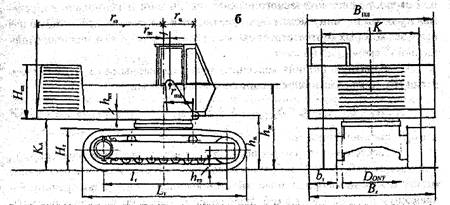

Лидер.

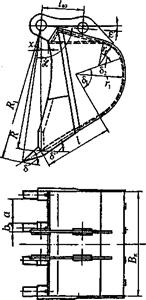

Лидер используется для погружения и извлечения различных элементов, для бурения скважин, а также в качестве подъемного устройства. Два варианта поставки телескопического лидера, - как навесное оборудование к имеющемуся экскаватору и вариант поставки в комплекте с базовой гусеничной машиной. Новейшие инновационные разработки воплощенные в самом современном оборудовании, позволят выполнять работу в самые короткие сроки с минимальными трудозатратами и с максимальным комфортом.

Рис.14

Технические характеристики - Телескопический лидер TM10

Эксплуатационная масса установки без канатной лебедки, кг - 26400

Масса телескопического лидера без лебедки, с регулировочным оборудованием и установленным держателем инструмента, кг - 4200

Полезная максимальная длина, мм - 10000

Высота втянутого лидера без лебедки, мм - 7200

Высота выдвинутого лидера без лебедки, мм - 12200

Гусеничная ходовая часть - GM 20

Транспортная длина, мм - 7200

Транспортная высота, мм - 3150

Масса гусеничной ходовой части с выдвижным противовесом, кг - 20400

Масса снятого телескопического противовеса, кг - 4000

Масса дополнительного противовеса, по желанию, кг - 2 x 4000

Масса короткой основной стрелы с 2-мя гидроцилиндрами, кг - 1800

Длина гусениц, мм - 4640

Колея гусеничного хода втянут. трак, мм - 2200

Ширина верхнего механизма, мм - 2800

Длинна регулируемого противовеса, мм - 1400

Длина кабины оператора, мм - 800

Универсальный телескопический лидер - надежное, легко монтируемое устройство для экскаватора, которое применяется в качестве направляющей мачты для такого оборудования как: гидробур или ротор, вибропогружатель, сваебойный молот и др.

Похожие работы

... , описываемый при повороте ковша кромкой зуба, Длина прямолинейной части передней стенки, Радиусы закруглений корпуса, и 2.3 Определение основных параметров рабочего оборудования Из всех основных видов сменного рабочего оборудования одноковшовых экскаваторов с гидравлическим приводом (обратной и прямой лопаты, грейфера, погрузочного ковша и т. д.) чаще всего применяют ...

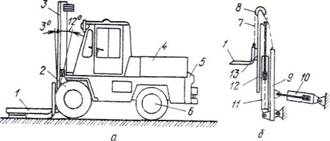

... функциональным назначением и спецификой применения такой техники. По принципу действия различают погрузчики цикличного и непрерывного действия. К первым относятся одноковшовые и вилочные погрузчики, а ко вторым - многоковшовые погрузчики. По назначению погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов - вилочные погрузчики и для сыпучих и мелкокусковых материалов - одно ...

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

... использования Кти от числа смен nсм . 5 1.5. Определение годового и суточного режима работы. 6 1.6. Определение среднегодового количества ТО и Р. 6 1.7. Определение трудоёмкости работ по отдельным видам ТО и Р. 7 1.8. Определение фондов рабочего времени и ...

0 комментариев