Описание котла ТП-10

Назначение, конструкция и эксплуатационная характеристика котла.

Котел ТП-10 однобарабанный, изготовлен Таганрогским котельным заводом «Красный котельщик», работает в блоке с турбиной ПТ-60–90/13.

В цехе установлено два таких котла, станционный №1 и 2, производительностью 220т/час, рабочее давление в барабане 110 кгс/см2, температура перегретого пара 540 оС. Минимальная производительность 130 т/ час, КПД – 91,6%.

Топка котла – камерная для сжигания топлива в пылевидном состоянии. В качестве растопочного топлива применяется мазут марки М – 40 или М – 100. Котел оборудован четырьмя мазутными форсунками типа МФПР – 3, смонтированными под горелками №5,6,7,8. Распыл мазута производится паром 14 кгс/см. НА котлах №1,2 дополнительно выполнены врезки от воздушной разводки на распыл мазута. Для сжигания применяются угли Черемховского месторождения марки «Д» и Азейского марки «Б – 3». Состав и характеристика указанных углей будут описаны ниже.

Котлоагрегат оборудован индивидуальной системой пылеприготовления с промежуточным бункером угольной пыли. Для очистки дымовых газов от золы на котлоагрегате установлены мокрые золоуловители. Каждый агрегат оборудован дымососной, вентиляторной установками.

Каркас котла весом 290 тонн состоит из металлических колонн, связанных горизонтальными фермами и раскосами и служат для восприятия нагрузки от барабана, поверхностей нагрева, обмуровки, газовоздушных коробов, изоляции и площадок обслуживания котла. Балки, к которым подвешены экранные контуры с обмуровкой, крепятся к верхней раме каркаса. Каркас изготовлен сварным из профильного проката и листов стали. Вертикальные колонны опираются на железобетонный фундамент. Для повышения жесткости каркаса на случай сейсмического воздействия на боковых стенах котла установлены кронштейны жесткости из труб диаметром 150 мм.

Обмуровка – облегчённого типа. Стены топочной камеры и холодной воронки имеют натрубную обмуровку шпилечного типа, состоящую из следующих слоёв:

а) огнеупорный бетон толщиной 20 мм, нанесённый по сетке на трубы экрана;

б) маты из минеральной ваты, укреплённые с помощью шпилек к трубам экрана;

в) уплотнительная обмуровка толщиной 40 мм, нанесённая по сетке поверх ваты;

г) газонепроницаемая обмазка.

Потолок топочной камеры и горизонтального газохода изолируется так же, как топка, по потолочным трубам.

Обмуровка потолочного перекрытия вместе с трубами крепится с помощью подвесок к балкам каркаса. Стены поворотной камеры и конвективной шахты имеют обмуровку из шамотного или диатомитов ого кирпича.

Барабан и внутрибарабанное устройство

Над топочной камерой смонтирован сварной необогреваемый барабан диаметром 1778х89 мм, стали 22К. Подсоединение всех труб осуществлено электросваркой к заводским приварным штуцерам. Питательная вода после экономайзера по 8 трубам диаметром 108 х 8 мм. Через паровые рубашки поступает в барабан к питательному корыту, расположенному в чистом отсеке, и оттуда переливается на поверхность котловой воды. Две крайние трубы заведены в пространство соленых отсеков, для отмывки влажного пара от растворенных в нем солей.

Сепарация пара в барабане механическая и гравитационная без промывки питательной водой (за исключением соленых отсеков).

Пароводяная смесь из панелей экранных поверхностей нагрева по 36 трубам диаметром 130 х 10 мм. вводится в барабан котла под отбойные щитки, расположенные над каждой трубой вдоль чистого отсека с обеих сторон.

Пройдя через жалюзи, пар поступает в паровое пространство барабана, где происходит гравитационная сепарация. Влага стекает на поверхность зеркала воды. В верхней части барабана пар через дырчатый лист, где происходит вторая ступень сепарации, по 32 трубам диаметром 60 х 5 мм направляется в потолочный пароперегреватель.

В соленые отсеки пароводяная смесь поступает по 6 трубам (по 3 с каждой панели) под отбойные щитки. Пар из соленых отсеков в чистый поступает через вертикальные жалюзи, которые вместе с вертикальной стенкой по торцам барабана образуют объем соленых отсеков. Солесодержание котловой воды соленых отсеков достигает до 500 мг/ дм3. Для предотвращения выноса солей, перед выходом пара в вертикальные жалюзи смонтировано промывочное устройство (душ) пара питательной водой. Это поперечные трубы с заглушенными торцами и большим количеством отверстий направленных к низу, через которые разбрызгивается питательная вода.

Каждый отсек – два соленых и один чистый имеют свою водомерную колонку для контроля уровня воды в отсеках. Из соленых отсеков выполнены раздельные линии с регуляторами непрерывной продувки и заведены в барбатер.

Пароперегреватель

Насыщенный пар из барабана по 32 трубам диаметром 60 х 5 мм направляется в 4 входные камеры потолочного пароперегревателя (материал сталь 20), диаметром 60 х 5 мм. Потолочный пароперегватель состоит из 4х38=152 труб (материал сталь 20), 4 выходных камер потолочного пароперегревателя диаметром 219х25 мм (материал сталь 15ХМ).

К каждой выходной камере потолочного пароперегревателя приварено по 4 камеры ширмового пароперегревателя (всего 4х4=16 штук) диаметром 168х16 мм (материал ст. 15ХМ). Внутри каждой камеры установлено по одной перегородке, что способствует последовательному поступлению пара из первой ленты во вторую ленту ширмового пароперегревателя. Выходные змеевики второй ленты ШПП приварены к коротким выходным камерам, выполненным, сталь 12ХМФ, которые по 4 штуки приварены к четырем общим, поперечно расположенным выходным камерам, (сталь 15ХМ). Эти же камеры являются входными для второй части потолочного пароперегревателя.

Таким образом, по ширине котла перед входом в поворотную камеру расположено 16 двух ленточных ширм ШПП. Первые ленты ширм (по ходу газов) изготовлены из труб Ø 32х4 мм, сталь 20; допустимая температура стенки не более 430 о С.

Вторые ленты ширм из труб Ø 42х4,5 мм, сталь 12ХМФ. Первая лента состоит из 14, вторая – из 10 змеевиков; вдоль газового потока они образуют 14×2+10×2=48 рядов ШПП. Из 4-х общих выходных камер ШПП выходит 216 змеевиков Ø 42х4,5 мм (сталь 12ХМФ) потолочного пароперегревателя с перебросом пара из крайних пакетов змеевиков в змеевики средней части газахода и, наоборот, из средних – в крайние части. Потолочный пароперегреватель (вторая часть) расположен над поворотной камерой и конвективной шахтой; затем змеевики его переходят в петли первой ступени конвективного пароперегревателя, выполненного по принципу смешанного тока с преобладанием противотока (2 петли противоточные и 1 петля прямоточная). Петли выполнены из труб Ø 42х5,5 мм (сталь 12ХМФ). Из первой ступени конвективного пароперегревателя пар поступает в 4 камеры Ø 273х35 мм (сталь 15 ХМ), затем по 4 трубам Ø 133х10 мм из двух правых камер поступает в правый пароохладитель и из двух левых камер по 4 трубам Ø 133×10 мм в левый. Диаметр пароохладителей 273х35 мм.

Из правого пароохладителя по 4 трубам Ø 233×10 мм пар поступает в две входные камеры II ступени конвективного пароперегревателя, расположенного с левой стороны, а из левого пароохладителя – в две камеры правой стороны; диаметр всех 4-х камер 273×10 мм, сталь 15ХМ. Такой переброс пара предусматривает выравнивание температур в змеевиках по ширине газового потока и исключает влияние газовых перекосов по ширине поворотной камеры.

Вторая ступень конвективного пароперегревателя состоит из 108 труб Ø 42×5,5 мм сталь 12ХМФ и включена по принципу прямотока.

Пройдя змеевики II ступени пароперегревателя, пар выходит в 4 выходные камеры диаметром 325×45 мм, сталь 12ХМФ. Из выходных камер по 3×4=12 трубам диаметром 133×13 мм пар отводится в паросборную камеру Ø 325×58 мм, сталь 12ХМФ.

На паросборной камере расположены главные предохранительные клапаны. Пройдя главную паровую задвижку с байпасом, расположенную на потолке котла, пар из паросборной камеры по паропроводу Ø 273×28 мм, сталь 12ХМФ, направляется в турбину. Перед задвижкой ПП-2 от паропровода выполнен отвод на БРОУ, расположенную в турбинном отделении.

Пароохладитель

Для регулирования температуры перегретого пара котел оборудован пароохладителем смешанного типа, расположенным в рассечке между I и II ступенями конвективного пароперегревателя. Пароохладитель состоит из 2-х вертикальных камер Ø 273×35 мм, расположенных с левой и с правой сторон котла. Пар поступает в верхние части камер, ниже подвода пара расположены разбрызгивающие сопла, последние расположены по ходу пара. К соплам подводится питательная вода по специальной линии от питательного узла.

Экономайзер

Экономайзер расположен в конвективной шахте котла и состоит из двух ступеней. Первая ступень экономайзера (по ходу воды) размещена между I и II ступенями воздухоподогревателя. Питательная вода подводится к 4 входным камерам Ø 219х16 мм, сталь 20 (по две с каждой стороны) из них по 136 змеевикам Ø 32х3,5 мм, сталь20, пройдя 8 (4 выходных и 4 входных) промежуточных камер, вода выходит в 4 выходные камеры диаметром 219х16 мм, сталь20. Таким образом, I ступень экономайзера по глубине газохода состоит из двух секций и по высоте – из двух частей.

По ширине I и II ступени экономайзера состоят из двух частей: левой и правой. Причем, змеевики проходят по всей ширине газохода. Расположение змеевиков шахматное, движение воды по ним – встречное. Промежуточные камеры (4 выходные и 4 входные) соединены трубами Ø 60х5 мм, по 10 штук (5х20) с каждой стороны газохода. Из выходных камер I ступени вода по 8 трубам Ø 60х5 мм (по 4 трубы с каждой стороны) перебрасывается во II ступень экономайзера; причем вода из пакетов, расположенных у задней стенки конвективной шахты, направляется в пакеты II ступени, расположенные у передней стенки конвективной шахты.

Воздухоподогреватель

На котле смонтирован двухступенчатый воздухоподогреватель из малогабаритных трубок диаметром 40х1,5 мм, сталь20. Первая ступень воздухоподогревателя (по ходу воздуха) расположена в конце конвективной шахты перед газоходом, идущим к золоуловителям, и состоит из 16 кубов (4 по ширине, 2 по глубине и 2 по высоте). Поверхность нагрева – 9740 м2. Вторая ступень воздухоподогревателя расположена между I и II ступенями экономайзера и состоит из 8 кубов (4 по ширине и 2 по глубине). Поверхность нагрева – 4870м2.

Циркуляция воды

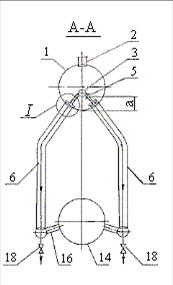

Топочная камера котла прямоугольного сечения, ширина камеры 9852 мм, глубина 7100 мм, высота от середины холодной воронки до середины фестона 18000 мм.

Топка оборудована 8 пылеугольными прямоточными горелками, расположенными по углам. В горизонтальной плоскости горелки направлены тангенциально к условной окружности диаметром 1200 мм, расположенной в центре топки. Расстояние от середины холодной воронки до оси горелок 5100 мм.

Топка экранирована трубами 60х5 мм. Боковые экраны состоят из 6 независимых контуров, из которых два крайних (к фронту котла) включены в соленые отсеки барабана, остальные включены в чистый отсек.

Задний экран состоит из 4 независимых контуров циркуляции и включен в чистый отсек барабана. Фронтовой экран состоит из 6 независимых контуров (две крайние камеры фронтового экрана внутри разделены перегородкой, образуя 4 самостоятельных контура). Котел имеет 16 независимых контуров циркуляции, каждый из них в нижней камере оборудован периодической продувкой. Нижние камеры контуров изготовлены из труб Ø 273х26 мм, верхние Ø 273х28 мм.

Питание контура осуществляется из барабана котла по 4 опускным трубам Ø 133х10 мм в нижние камеры. Отвод пароводяной смеси осуществляется из верхней камеры по 3 трубам Ø 133х10 мм.

На входе в поворотную камеру трубы заднего экрана (152 штуки) через 76 тройников переходят в двухрядный фестон (по 38 труб в каждом ряду). Из фестона пароводяная смесь поступает в верхние камеры.

Трубы и камеры контуров, изготовлены из стали 20. Все контуры циркуляции подвешены к специальным подвескам за верхние камеры.

По опускным и подъемным трубам циркулирует определенное количество рабочего тела. В контур естественной циркуляции входит вода, а выходит пароводяная смесь.

Отношение количества воды, вошедшей в контур, к расходу полученного пара называется кратностью циркуляции. В однобарабанных котлах с давлением 110 кгс/см2, кратность равняется 8–10.

Питательный узел

Схема питания одномагистральная, блочная; два котла – турбина. Узел питания расположен на отметке 9,0 м. Питательная вода к котлам подается по горячему стояку (если включены ПВД) Ø 273х20 мм сталь20. Если отключены ПВД, вода поступает по холодному стояку (после тройников Ø 219х17 мм, сталь20).

В котельном отделении проложено по две линии на каждый котел, которые через тройники врезаются в горячую и холодную нитки.

На стояке холодного питания расположены задвижки: ВП-7 и ВП-9, на стояке горячего питания – ВП-6 и ВП-8. Обе питательные линии, пройдя задвижки: ВП-10 и ВП-12 (лобовая), ВП-11 и ВП-13 (лобовая), врезаются в питательное кольцо, откуда питательная вода подводится к правой и левой входным камерам экономайзера.

На питательных нитках котлов (левой и правой) по ходу воды установлена следующая арматура:

а) запорная задвижка ВП-10 (правая) и ВП-11 (левая);

б) РПК шиберного типа на КА-1 и на первой нитке КА-2 (на второй нитке КА-2 установлен широкодиапазонный разгруженный питательный клапан (ШДК));

в) водомерная диафрагма;

г) обратный клапан;

д) отсекающие лобовые задвижки ВП-12 (правая) и ВП-13 (левая).

Забор воды на впрыск выполнен перед РПК с 1 и 2 линий питания котла и снабжен арматурой: ВПР-1 от 1-й линии, ВПР – 2 от 2-й линии питания, ВПР – 3 общий запорный вентиль, регулирующие клапаны, ВПР-4 на линиях к соплам левого охладителя, ВПР-5 на линиях к соплам правого охладителя.

Во избежание эрозионного износа трубопровода после РПК, резервный РПК должен быть полностью закрыт.

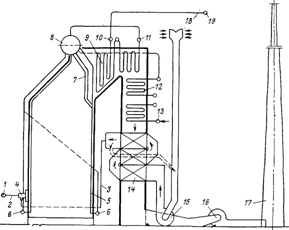

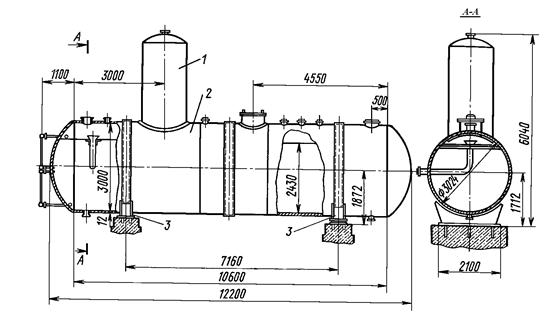

Описание котлоагрегата ПК-24

Котлоагрегат ПК-24 прямоточный, с промежуточным перегревом пара, производительностью 270 т/час, с давлением 140 кгс/см2 и температурой перегретого пара 545/545оС. Он предназначен для работы в блоке с турбиной К-160–130. В цехе установлено 14 таких котлов.

Топка котла камерная, предназначена для сжигания топлива в пылевидном состоянии. В топках котлов сжигаются угли Черемховского месторождения марки Д и Азейского месторождения марки Б-3. Состав и характеристика указанных углей описаны ниже. Энергетические характеристики этих углей близки. Котлы оборудованы индивидуальными системами пылеприготовления с промежуточным бункером пыли.

Для очистки дымовых газов от золы на котлах установлены мокрые золоуловители с трубами Вентури. На котлах №8,12,13,14,15, установлены эмульгаторы.

Каждый котел оборудован дымососной, вентиляторной установками.

Пароводянная схема и конструктивные характеристики прямоточных котлов

ПК-24 82СП-270/140

Питание котла осуществляется через запорную задвижку ВП-8. Далее на питательном трубопроводе расположены: дифрегулятор, обратный клапан и тройник, разделяющий питательную воду по двум трубопроводам к входным коллекторам водяного экономайзера. При включенных подогревателях высокого давления и номинальной нагрузке блока 160 мвт температура питательной воды 230оС.

Перед тройником в питательный коллектор врезаны:

а) линия от коллектора заполнения котлов диаметром 50 мм;

б) опрессовочная линия диаметром 42 мм от котлов соседних блоков, для опрессовки котла при остановленном блоке от питательных насосов работающих блоков;

в) дренаж водяного экономайзера.

Конвективный экономайзер состоит из двух ступеней, температура воды на выходе из первой ступени 270оС, из второй 308оС.

Первая ступень экономайзера двухпоточная, с расположением входных и выходных камер каждого пакета на левой и правой стенках конвективной шахты. Каждый поток состоит из 112 параллельно включенных змеевиков диаметром 32х4 мм (сталь20).

По ходу газов, первая ступень экономайзера разделена на два пакета с разрывом 800 мм – для размещения лазов и снижения скорости газов, что уменьшает эоловой износ змеевиков.

Из выходных камер первой ступени экономайзера вода по двум трубопроводам поступает во входные камеры второй ступени экономайзера, также выполненной двухпоточной. Каждый поток состоит из 126 параллельно включенных змеевиков диаметром 32х4 (сталь20). По ходу газов вторая ступень экономайзера является одно-пакетной.

Из выходной камеры второй ступени экономайзера вода по двум трубопроводам поступает в тройник, образующий общий питательный трубопровод, на котором расположены:

а) измерительная диафрагма;

б) угловой фильтр – для улавливания механических загрязнений из воды перед поступлением её в нижнюю радиационную часть (НРЧ);

в) регулирующий питательный клапан (РПК).

Из питательного трубопровода перед измерительной диафрагмой производится отвод воды на впрыски:

а) перед ВРЧ (кроме КА – 13,14. на этих КА – впрыск в БРОУ-I);

б) перед конвективным пароперегревателем;

в) перед ШПП.

Примечание: впрыск ШПП от котла используется только в случае нахождения в ремонте станционного коллектора 60 ата.

Угловой фильтр выполнен кованым со сварным донышком, стакан фильтра имеет 52 ряда отверстий по 83 отверстия диаметром 3 мм в каждом.

После регулирующего питательного клапана, рабочая среда поступает в тройник, раздающий поток по двум трубопроводам к входным камерам нижней радиационной части, установленным с фронтовой и задней стенок холодной воронки.

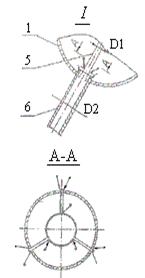

Нижняя радиационная, часть выполнена в виде двухзаходной ленты (по 30 витков в каждой полуленте) с подъёмом на боковых стенках топки и горизонтальном расположением на фронтовой и задней стенах. Подъём ленты в холодной воронке под углом 7о521, в топочной камере – под углом 9о. Всего в НРЧ 6 лент (12 полулент)

Выходные камеры НРЧ – горизонтальные, расположенные на фронтовой и задней стенке топки. На входе в НРЧ установлены вварные дроссельные шайбы диаметром 11 мм – для устранения пульсации потока и уменьшения гидравлической неравномерности.

С целью снижения гидравлического сопротивления НРЧ, диаметр витков последовательно увеличивается. Холодная воронка экранирована трубами диаметром 32х4 мм. В третьей ленте, расположенной в вертикальной шахте, осуществлен переход на диаметр 38х4 мм. В шестой ленте на боковых стенках топки перед выходными камерами осуществлён переход диаметром 42х5 мм с одновременным увеличением угла подъёма с9О до 12о27!.

Пароводяная смесь с сухостью 84,2% из выходных коллекторов НРЧ по двум трубопроводам поступает в тройник, образующий общий трубопровод. Подвод пароводяной смеси к переходной зоне выполнен рассредоточенным: через «паук». От «паука» отходят 4 трубы, подающие пароводяную смесь во входную камеру переходной зоны.

Переходная зона расположена в конвективной шахте в зоне меньших температур газов и теплонапряжений. Такое размещение переходной зоны обеспечивает надёжную работу, длительный период между промывками, более устойчивые динамические характеристики.

Входная и выходная камеры переходной зоны расположены на левой стенке конвективной шахты. Переходная зона выполнена однопакетной по ходу газов и состоит из 176 змеевиков диаметром 32х4 мм.

Из переходной зоны, слабонагретый пар с температурой 358оС поступает в тройник. Откуда двумя трубами входит во входные камеры средней радиационной части (СРЧ), расположенные на фронтовой и задней стенках топки. СРЧ является первичным перегревателем и выполнена, как НРЧ, в виде 2 – заходной ленты (по 36 витков в каждой полуленте). Всего в СРЧ – 2,5 ленты (5 полулент) с трубами диаметром 42х5 мм.

Выходные камеры СРЧ – горизонтальные и расположены на боковых стенках топки. Из них перегретый пар с температурой 444оС по двум трубопроводам поступает в тройник, расположенный на потолке котла, откуда одинарным трубопроводом направляется во входную камеру верхней радиационной части (ВРЧ). В этот трубопровод врезан впрыск – «шунт».

Входная камера ВРЧ – вертикальная и расположена на задней стенке поворотной камеры с левой стороны. ВРЧ состоит из 100 параллельно включенных труб с горизонтальной навивкой диаметром 42х5 мм, последовательно экранирующих левую, фронтовую и правую стенки горизонтального газохода.

Выходная камера ВРЧ – также вертикальна и расположена на задней стенке поворотной камеры с правой стороны.

Из ВРЧ перегретый пар с температурой 481оС поступает в трубопровод, на котором размещена разделительная задвижка РЗ – 1. До неё взят отвод с врезанной в него дроссельной шайбой диаметром 52 мм, идущей к растопочному сепаратору. Шайба обеспечивает расход воды при растопке 90т/час. Пар после растопочного сепаратора поступает в трубопровод за задвижкой РЗ – 1. Сброс из сепаратора, на котором расположен дроссельный клапан Д – 2 и запорная задвижка РЗ – 2, направляется в конденсатор турбины.

После растопочного узла пар поступает во входную горизонтальную камеру потолочного экрана, расположенную на фронтовой стенке топки. Потолочный экран состоит из 97 параллельно включенных витков диаметром 42х6 мм, делающих два хода и экранирующие потолок и заднюю стенку поворотной камеры.

Выходная камера потолочного экрана также горизонтальная и расположена на фронтовой стенке топки. Из выходной камеры потолочного экрана перегретый пар с температурой 523оС поступает в трубопровод, где впрыском охлаждается до 501оС. Охлаждённый пар поступает во входную камеру конвективного пароперегревателя, расположенную горизонтально на правой стороне конвективной шахты. КПП смонтирован в конвективной шахте первым по ходу газов, состоит 188 параллельно включенных змеевиков диаметром 32х4 мм и выполнен 1 – поточным по ходу пара и 1 – пакетным по ходу газов. 1/3 поверхности нагрева КПП выполнена из стали 12ХМФ, 2/3 из стали 1Х18Н12Т.

Выходная камера КПП – горизонтальная и также расположена на правой стороне конвективной шахты. Из выходной камеры пар температурой 545оС и давлением 140 кгс/см2 по главному паропроводу направляется к цилиндру высокого давления турбины.

Из выходной камеры КПП осуществлен отвод к 2 предохранительным клапанам настроенным: один на 147 кгс/см2 и второй – 151 кгс/см2. На главном паропроводе установлены: а) измерительная диафрагма; б) запорная задвижка ПП-1, расположенная в котельном отделении; в) запорная задвижка ПП-2, расположенная в турбинном отделении. Перед ПП-1, выполнен отвод на БРОУ-1, редуцированный пар из которого сбрасывается в «холодный» паропровод вторичного перегрева.

Пар из цилиндра высокого давления с температурой 375оС и давлением 32,5 кгс/см2 проходит 2 паровые задвижки (ППХ-3 и ППХ-4) и поступает в тройник, откуда 2-мя трубопроводами с торцов – во входную камеру 1-й ступени вторичного пароперегревателя.

Вторичный пароперегреватель является ширмовым и состоит из двух ступеней. Из входной горизонтальной камеры 1 ступени, (изготовленной из стали 20 и расположенной на задней стенке поворотной камеры), отходят вверх 14 патрубков – стаканов, из которых выходят 14 лент. Ленты над конвективной шахтой идут параллельно, над скосом задней стенки поднимаются вертикально и входят в выходную камеру 1 ступени вторичного перегревателя. Выходная камера расположена горизонтально и выполнена из стали 12ХМФ, в каждой ленте 1 ступени – 18 труб, 14 труб диаметром 44,5 х 3,5 мм и 4 трубы диаметром 42 х 6 мм из стали 12ХМФ, выполняющих одновременно функции подвесок обеих ступеней вторичного перегревателя.

Из выходной камеры 1 ступени пар с торцов 2-мя трубопроводами подаётся во входную камеру 2 ступени. В каждый из перебросных трубопроводов введен впрыск от коллектора 60 кгс/см2.

Вход пара во входную камеру 2 ступени, расположенную горизонтально на задней стене поворотной камеры, также осуществляется с торцов. Поверхность нагрева 2 ступени выполнена аналогично 1 ступени, но ленты делают по 4 хода. 2 ступень включает в себя 14 лент, по 10 труб диаметром 57х4 мм в каждой. 1/3 часть ширмового перегревателя выполнена из стали – 12ХМФ, 2/3 (выходная часть) – из стали 1Х18Н12Т. Из выходной камеры 2 ступени вторичный пар с температурой 545оС и давлением 32 кгс/см2 с торцов отводится 2 трубопроводами, которые затем тройником объединяются в общий трубопровод и направляются в цилиндр среднего давления турбины Пар из ширм №1 – 7 направляется в правый паропровод, из ширм №8 – 14 в левый. Такой переброс выполнен для уменьшения тепловых разверок между ширмами.

На выходной камере вторичного пара установлены 2 предохранительных клапана настроенные: один на давление 33,0 кгс/см2 второй на 33,6 кгс/см2. Запорная арматура (задвижка ППГ-5 и ППГ-6) размещена на горячем паропроводе промежуточного пароперегревателя. Перед задвижкой ППГ-5 выполнен отвод на БРОУ – 2, которая, как и БРОУ – 1, необходима на случай сброса нагрузки турбогенератором, при котором БРОУ – 1 перепускает пар в промперегреватель, предохраняя, таким образом, его пережога, а затем пар через БРОУ – 2 перепускается в конденсатор. Кроме того, БРОУ – 1 и БРОУ – 2 служат обводами турбины при растопках и остановах котла.

Опрессовка котла

Расхолодить котёл и заполнить его основным конденсатом от КЭН.

Для опрессовки вторичного контура закрыть:

а) БРОУ-2;

б) сброс в циркводовод.

Открыть:

а) РПК;

б) БРОУ-1.

Поставить вторичный контур под давление КЭН от своего блока через впрыск в БРОУ-2 или от любого работающего (кроме блока №1) по линии заполнения КА от коллектора НКП.

Для гидравлики вторичного контура пользоваться коллектором 60 кгс/см2, регулируя давление РТ п./п.

Опрессовка первичного контура

Первичный контур можно опрессовать от ПЭН или через опресовочный коллектор от соседних блоков, котёл должен быть заполнен водой.

– открыть сброс в циркводовод (обе задвижки),

– дроссель БРОУ-1 открыть на половину,

– закрыть РПК, БРОУ-2, впрыски ВРЧ, КПП,

– установить стопора на ИПУ,

– на ключи управления ИПУ установить плакаты «ИПУ заклинены»,

– манометры должны быть исправны и включены,

– дать воду в котёл. Медленно поднять давление в экономайзере, дать расход воды через РПК 30–90т/час, прикрытием дросселя БРОУ-1 создать в первичном контуре давление 100–120 кгс/см2, осмотреть первичный контур.

Система пылеприготовления

Краткое описание

Система пылеприготовления (СПП) – индивидуальная, одновентиляторная, с промежуточным бункером, работающая по замкнутой схеме. Каждый котёл оборудован двумя системами. Мельницы типа Ш-16 (Ш-287/470), мельничные вентиляторы ВМ-50/1000, сепараторы диаметром – 3240 мм, циклоны на блоках 2–8 типа НИИОГАЗ диаметром – 2350 мм, диаметр циклонов на блоке 1 – 3150 мм.

Топливо из бункера сырого угля (БСУ) ёмкостью 700т подаётся на шнековый питатель сырого угля (ШПСУ), с которого по течке поступает в вертикальную сушильную шахту и далее в переднюю горловины мельницы.

Для подсушки и транспортировки угольной пыли из мельницы, одновременно с подачей угля в сушильную шахту подаётся горячий воздух – сушильный агент. Подсушка угля начинается и заканчивается в мельнице.

Воздух к мельнице подводится после второй ступени воздухоподогревателя по воздуховоду диаметром 1200 мм, на котором установлены отсекающие шиберы №2 с дистанционным управлением и №4 – местным управлением, а также шибер №3 – присадка холодного воздуха тоже с дистанционным управлением. Для регулировки температуры аэросмеси за мельницей выполнен подвод слабоподогретого воздуха Дн – 630 мм, взятого после нижних кубов первой ступени воздухоподогревателя, на нём установлен регулятор температуры за мельницей – шибер №5.

Для работы мельничного вентилятора (МВ) на горячем воздухе, помимо мельницы перед шибером №2 выполнен забор горячего воздуха Дн – 630 мм на всас МВ под углом 450 к горизонту в нижнюю часть всасывающего пылевоздухапровода вентилятора. На подводе горячего воздуха установлены шиберы №№13 и 15 (электрифицирован) и шибер №14 присадок холодного воздуха.

На всасе МВ установлен шибер №7 и шибер №8 – присадок холодного воздуха. Пыль с воздухом выносится из мельницы по пылевоздухопроводу диаметром 1020 мм в сепоратор, где за счет падения скорости аэросмеси и резкого изменения направления потока происходит сепарация пыли. Крупные частицы пыли выпадают и по течке возврата возвращаются в ШПСУ, а пыль мелкой фракции уносится в циклон. Из циклона пыль по течке, через конусные мигалки и решетку, поступает в пылевой бункер. А воздух с остатком 10% пыли – на всас мельничного вентилятора, и под напором последнего попадает в короб первичного воздуха, от которого отходят 4 пылепровода, по которым транспортируется пыль, подаваемая из бункера пыли лопастными питателями пыли к горелкам котла.

На котлах 1,2,7 смонтированы сбросные пылепроводы, позволяющие увеличить вентиляцию мельницы с сохранением скорости первичного воздуха.

Бункер сырого угля

Бункер ёмкостью 700 т выполнен в верхней части бетонным с зажелезнёнными поверхностями, а в нижней части металлический с гладкой внутренней поверхностью. Выходные отверстия бункера от ШПСУ, перекрывается штыревым затвором.

Уголь в БСУ загружается плужковыми сбрасывателями. Нарушение требований эксплуатации БСУ создаётся при зависании топлива и образовании сводов, а также воронкообразовании над выходными отверстиями. Это приводит к значительному недоиспользованию ёмкости бункера, к перерыву подачи топлива и нарушению режима работы мельницы и котла. Отложения в БСУ угля, могут, явится очагом его самовозгорания.

Сепаратор

Служит для выделения из пылевоздушной смеси, выносимой из мельницы, крупных частиц угля, которые по течке возврата возвращаются в мельницу. Диаметр сепаратора 3240 мм. На сепараторе установлено 4 взрывных клапана и 2 ремонтных люка.

Циклон

Служит для отделения пыли от воздуха. Скорость пылевоздушной смеси на входе в циклон – около 19 м/ сек. КПД циклона – 90%. На течке из циклона в пылевой бункер установлены последовательно две мигалки ВТИ и наклонная решетка, для задержания посторонних предметов. На входном и выходном патрубках установлены взрывные клапана из листового железа толщиной 0.5 мм со швом посредине.

Краткое описание ШБМ

Для приготовления пыли из угля в установке применена шаровая барабанная мельница (класс тихоходных мельниц). Тип ШБМ 287/470.

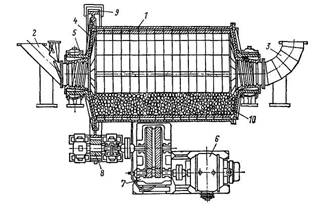

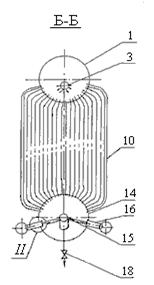

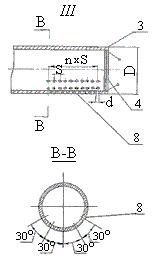

Шаровая барабанная мельница ШБМ показана на рис. 1.

Рис. 1. Шаровая барабанная мельница ШБМ:

1 – стальной барабан; 2 – патрубок для горячего воздуха и топлива; 3 – пылевыдающий патрубок; 4 – торцевая стенка; 5 – подшипник; 6 – электродвигатель; 7 – редуктор; 8 – ведущая шестерня; 9 – ведомая шестерня (зубчатый венец); 10 – стальные шары

Мельница представляет собой цилиндрический барабан диаметром 2–4 м при длине 2,6–10 м, выложенный внутри волнистыми броневыми плитами из марганцовистой стали. До 25–35% объема барабана заполнено стальными шарами диаметром 25–60 мм. Размол топлива в ШБМ осуществляется в основном по принципу удара, а также истирания. Частота вращения барабана 0,267–0,384 с»1 (16–23 об/мин). При вращении барабана шары поднимаются на определенную высоту, затем падают и разбивают кусочки угля. Частично пыль в мельнице получается и за счет истирания угля при перекатывании шаров.

Для подсушки или частичной досушки топлива в мельницу подается горячий воздух или газовоздушная смесь с температурой не выше 450 °С. Эти газы служат также для выноса пыли из мельницы. Такая шаровая барабанная мельница называется вентилируемой. Выпускаются также барабанные мельницы с механической выгрузкой мельничного продукта ШБММ.

Положительной особенностью ШБМ является её универсальность. Ц1БМ пригодйы для размола с одновременной сушкой как мягких топлив с повышенной влажностью, так и твердых топлив, например АШ. В ШБМ возможно получать пыль любой тонкости; возможно достижение большой единичной мощности агрегата. В ШБМ отсутствует опасность аварии при попадании в мельницу вместе с углем металлических частей.

К недостаткам ШБМ относятся громоздкость и сложность оборудования; значительный удельный расход энергии на пылеприготовление, доходящий при работе на АШ до 25–35 кВт-ч на 1 т пыли. В связи с высоким коэффициентом холостого хода (характеризующим затраты энергии на вращение барабана без топлива), доходящим для ШБМ до 95%, потребляемая мельницей мощность практически не зависит от нагрузки. Поэтому для снижения удельного расхода электроэнергии 1ИБМ следует использовать на режиме максимально возможной производительности. Недостатком ШБМ является также значительный износ металла (шаров) при ее работе (при приготовлении 1 т пыли АШ истирается около 400 г. металла). Металлический порошок попадает в угольную пыль, что уменьшает температуру плавкости золы.

Размол угля происходит за счет ударного и раздавливающего действия стальных шаров, загруженных в барабан. Мельница состоит из следующих узлов:

а) стального барабана, футерованного внутри броневыми плитами и закрытого по торцам торцевыми крышками, являющимися одновременно опорными цапфами вращающего барабана.

б) двух чугунных коренных подшипников с баббитовой заливкой,

в) приводной зубчатой передачей, состоящей из зубчатого венца, закреплённого на задней торцевой стенке барабана, и приводной шестерни, закрепленной в подшипниках, установленных на фундаментальной раме;

г) одноступенчатого редуктора;

д) соединительных муфт;

е) двух патрубков – углеподающего и пылевыдающего;

ж) защитных кожухов и фундаментальных рам;

з) системы смазки коренных подшипников, приводной зубчатой и редуктора;

и) электрооборудования;

к) шаров загруженных в барабан.

Барабан представляет собой цилиндр Ø 287 см. и толщиной 20 мм. Броневые плиты из высокомарганцевой стали имеют волнообразную форму с глубиной волны 43 мм и уложены на внутренней поверхности цилиндра на листовую асбестовую прокладку толщиной 10 мм. Снаружи барабан покрыт войлоком толщиной 40 мм для звуковой изоляции. Войлочное покрытие обтянуто стальными листами толщиной 2 мм. Крепление брони к барабану осуществляется болтами и клиньями. Клинья подтянуты к барабану болтами высокой прочности. По краям барабан замыкается торцевыми стенками, которые с внутренней стороны защищена гладкой бронёй. Цапфы торцевых стенок полые с воздушным зазором – для уменьшения нагрева подшипников. Во внутренней полости цапф укреплены вставные втулки со спиральными выступами разных направлений на входной и выходной стенках. Спиральные выступы предназначены для ускорения подачи угля и возвращения в барабан мельницы шаров и других предметов, попавших в полость втулки. Торцевые стенки крепятся болтами к фланцам барабана. Выходной фланец является опорой зубчатого венца привода. Опорные (коренные) подшипники, на которых лежит барабан мельницы, выполнены скользящего типа. Они состоят из нижней части (корпуса) и крышки. Корпус выполнен с каналами для циркуляции охлаждающей воды. Внутренняя поверхность чугунного корпуса залита баббитом.

Редуктор состоит из зубчатой пары с косыми зубьями и является первой ступенью передачи. В нижней части картер с отверстием для указателя уровня масла. Редуктор соединён с электроприводом пальцевой втулочной муфтой. Ведомый вал с валом шестерён второй ступени передачи соединён зубчатой муфтой. Муфта с внутренним зубчатым зацеплением со своей смазкой в кожухе.

Очаг горения в бункере сырого угля

Причины:

Уголь в БСУ может загореться или от длительного слёживания в «мёртвых» зонах бункера, особенно в углах примыкания БСУ с пылевым бункером, или в местах соединения вертикальных стенок с наклонными. А также при загрузке БСУ горящим углем со склада или в местах врезки сопел пневмообрушения при пропусках стреляющих клапанов.

Признаки:

а) запах гари на отметке «%, 0 м в районе бункера сырого угля или появления дыма из течек загрузки БСУ;

б) повышения температуры стенок БСУ;

в) визуальное наблюдение открытых очагов горящего угля в БСУ с отметки 25.0 м и 9 м.

Действие персонала:

а) прекратить пользоваться пневмообрушением на данном БСУ;

б) разобрать эл. схемы на клапаны пневмообрушения и вывесить плакаты ТБ на КУ, клапаны застопорить винтам, установленным на верхней крышке корпуса;

в) осмотреть внимательно БСУ. И если очаг горения угля обнаруживается на поверхности, залить очаг тонко распыленной струёй воды из комбинированного пожарного ствола;

г) заполнить бункер углем до максимального уровня;

д) производить непрерывную сработку угля при одновременном поддержании максимального уровня его в бункере;

е) вести режим с максимальной загрузкой мельницы, не допуская выхолащивания;

ж) оградить место могущим оказаться опасным в случае взрыва СПП и прекратить все работы в опасной зоне;

з) останавливать СПП только в случае аварийной необходимости с разрешения начальника смены КТЦ.

Для предупреждения возгорания угля в БСУ – следует чередовать работу мельниц так, чтобы простой мельницы в резерве не превышал 4х часов, для чего в обязательном порядке в суточной ведомости отмечается время пуска и останова мельниц, в случае, когда равномерное чередование мельниц невозможно, вопрос об изменении чередования мельниц решает начальник смены КТЦ

Конструкция питателя сырого угля запрещает:

а) срабатывать уголь в бункерах сырого угля ниже отметки 12 м во избежание распространения взрыва в пределы помещения бункерной галереи при случайном взрыве в этот момент в системе пылеприготовления;

б) работа пылесистемы при уровне угля выше отметке 12 м, но при образовании воронки до оголения штыревого затвора или питателя.

При достижении уровня угля в бункере отметки 12 м при невозможности заполнения бункера углем, пылесистему остановить немедленно, опасную зону огородить, доложить по инстанции, записать в оперативную документацию.

Горения в бункере пыли

Признаки:

а) Повышение температуры патрубков предохранительных клапанов бункера, появление сигнала «температура в ПБ»;

б) запах гари в районе бункера;

в) появление дыма из не плотностей перекрытия бункера.

Действие персонала:

На работающем котле:

а) уплотнить бункер;

б) закрыть влагоотсосы;

в) открыть углекислоту и подать в бункер, предварительно убедившись в чистоте ввода углекислоты в месте врезки в пылевой бункер. Заполнять углекислотой в течение 10 минут;

г) быстро заполнить бункер пылью с обеих пылесистем;

д) поддерживая максимальный уровень, увеличить нагрузку котла;

е) вывести всех людей из района БП и СПП в целом;

ж) оградить опасную зону с вывешиванием плакатов «Опасная зона»;

з) через НСС оповестить дежурный персонал всех цехов об опасности нахождения в зоне этого бункера пыли и данной СПП

Для предупреждения образования очага в бункере пыли необходимо:

а) не допускать подачи в него излишне переизмельченной, пересушенной и перегретой пыли;

б) согласно графику срабатывать пыль из БП;

в) следить за плотностью бункеров;

г) вести контроль за работой влагоотсосов;

д) при останове котла на срок менее 8 суток заполнить бункер доверху пылью, закрыть влагоотсосы, шиберы №12;

е) при аварийном останове котла с промежуточным уровнем пыли в бункере следить за появлением в нем очагов по нагреву приёмных камер пылепитателей, наличию запаха гари и температуре по прибору. Примечание: Бункер со сработанной пылью, но не помытый водой, считается, как с промежуточным уровнем пыли.

Для предупреждения возможных хлопков в пылевом бункере, при пуске котла из ремонта с промежуточным уровнем пыли, необходимо соблюдать следующий порядок пуска систем пылеприготовления:

а) осмотреть пылевой бункер на предмет образования очагов горения;

б) если обнаружен очаг горения, подать в бункер углекислоту до 3% снижения содержания кислорода в объёме бункера и снижения температуры до нормальной. Влагоотсосы при этом должны быть закрыты до полного накопления пыли в бункере;

в) если признаки очагов горения не обнаружены перед включением МВ подать углекислоту в бункер в течение 5 минут. Влагоотсосы открыть после накопления пыли в бункере до верхнего допустимого уровня;

г) пылепитатели включить при уровне пыли не менее 3 метров, а шиберы №12 открыть непосредственно перед включением питателей.

Забивание сепаратора

Признаки:

а) появление сигнала «забит сепаратор» если установлена такая сигнализация;

б) уменьшение разряжение до и после мельницы;

в) увеличение разряжения перед мельничным вентилятором;

г) некоторое увеличение нагрузки электродвигателя мельничного вентилятора;

д) попадание в промбункер грубой пыли и, как следствие, перегруз и выход из строя пылепитателей;

е) прекратились поступления возврата в питатель сырого угля.

Действие персонала:

а) остановить мельницу;

б) провентилировать СПП в течение 10 минут;

в) перевести МВ на Ш-8, полностью перекрыть движение пылевоздушной смеси через сепаратор и мельницу;

г) закрыть шиберы №2,4,5,7;

д) в начале осмотреть входную и выходную горловину мельницы на предмет отсутствия горящих отложений, их потушить тонко распыленной струей воды и удалить;

е) расходить мигалку под сепаратором;

ж) после выполнения пунктов а-д, вскрыть люки на сепараторе, осмотреть сепаратор на предмет отсутствия горящих отложений и ликвидировать их;

з) очистить засоренные места сепаратора и течки, убедившись в их исправности, подготовить СПП к дальнейшей работе.

Забивание циклона

Признаки:

а) увеличение нагрузки электродвигателя мельничного вентилятора;

б) в режиме горения топки и пароводяном тракте котла появились признаки перегруза топки топливом:

· уменьшилось содержание кислорода за котлом;

· наблюдается потемнение факела и качание индикаторов яркости факела;

· уменьшается разряжение в топке и даже появляется давление;

в) растёт давление и температура острого и вторичного пара;

г) разгрузились плоские контроллеры;

д) уменьшается разряжение до и после мельницы;

е) увеличивается разрежение перед мельничным вентилятором;

ж) подсос через лючок при открытой мигалкой под циклоном отсутствует.

Действия персонала:

а) остановить мельницу, перевести МВ на Ш-8, закрыть ш-7;

б) восстановить нормальный режим горения топки котла и привести параметры пароводяного тракта в норму согласно инструкции по обслуживанию котла;

в) произвести необходимые отключения и прекратить движение пылевоздушной смеси на отключенном участке, закрыв шиберы №2,4,5,7;

г) проверить состояние мигалок и решетки под циклоном.

При наличии горящих отложений закрыть смотровые лючки на мигалках и дать углекислоту в бункер пыли.

При выполнении работы необходимо соблюдать осторожность и принять предохранительные меры от отравления углекислотой.

Завал мельницы

Признаки:

а) разрежение до мельницы уменьшается;

б) температура за мельницей падает;

в) разрежение за мельницей, сепаратором и перед мельничным вентилятором увеличивается;

г) нагрузка электродвигателя мельничного вентилятора и мельницы уменьшается;

д) давление в коробе первичного воздуха падает.

Действие персонала:

а) остановить питатель сырого угля;

б) открыть шибер №8 для восстановления давления в коробе первичного воздуха;

в) открыть шибер №3;

г) закрыть шиберы №№2,5,4,7, на подводе горячего воздуха к мельнице;

д) остановить мельницу, прекратить движение пылевоздушной смеси через мельницу;

е) перед началом работ по ликвидации завала осмотреть визуально и на ощупь входную и выходную горловины мельницы на предмет обнаружения отложений пыли и очагов горения, обнаруженные отложения удалить, а очаги горения ликвидировать;

ж) из зоны мельницы вывести всех людей не занятых ликвидацией завала;

з) находясь в стороне от люка, осторожно открыть люки на входе и выходе мельницы и выпустить угольную пыль (при отсутствии необходимости выходной люк не открывать). Высыпающуюся из открытых луков пыль тут же смачивать струёй мелко распыленной воды, находясь в стороне от открытого люка;

и) при необходимости включения мельницы открытые люки закрыть, вывести всех людей из её зоны и принять меры, предотвращающие доступ людей в опасную зону, доступ к мельнице людям, занятым на разгрузке этой мельницы от топлива, разрешается только после её останова;

к) после ликвидации завала закрыть люки на входе и выходе мельницы;

л) удалить выпущенную из мельницы угольную пыль водяной струей;

м) работы по ликвидации завала производить под руководством начальника смены КТЦ.

Похожие работы

... центра для котельных установок. Создание такого центра обусловлено техническим заданием руководства УЖКХ, для того чтобы иметь постоянный контроль за процессом работы котельных установок в режиме реального времени. Диспетчерский центр должен находиться в здании УЖКХ п. Варламово. 3.1 Аппаратная часть В состав аппаратной части входи входят: а. Компьютер б. сетевая карта в. модем ...

... большинстве случаев применяется индивидуальное система пылеприготовления, в которой каждый котлоагрегат располагает собственной системой для приготовления топлива. Исключительное важное значение при эксплуатации котельных установок имеют внутрикотловые процессы: образование накипи, сепарация капелек влаги от пара, который поступает в пароперегреватель. Слой накипи на внутренних стенках экранных ...

... теплопередачу. В крупных установках используют паротурбонасосы, конденсат их выходного пара маслом не загрязнён, поэтому его можно направлять в котёл. Инжекторы для питания котлов в отопительно-производственных котельных непригодны, так как они плохо засасывают горячую воду. Производительность насосов определяется по формуле, т/ч: z – число котлов, шт, k – коэффициент ...

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

0 комментариев