Реферат

На тему: «Лёгкие бетоны и изделия на их основе»

Казань 2008

Содержание

1. Введение

2. Историческая справка

3. Классификация.

3.1 Бетоны на пористых заполнителях

3.2 Поризованный бетон

3.3 Керамзитобетон повышенной прочности.

3.4 Крупнопористый бетон

3.5 Ячеистый бетон

3.6 Легкие бетоны с использованием отходов промышленности

3.7 Легкие бетоны с органическими волокнистыми заполнителями

4. Сырьевые материалы.

5. Основные технологические процессы и оборудование.

6. Основные свойства продукции.

7. Технико-экономические показатели.

8. Заключение

9. Список использованной литературы.

1. Введение

Легкий бетон — эффективный материал, который имеет большую перспективу. Легкие бетоны находят в строительстве возрастающее применение. Конструкции из легких бетонов позволяют улучшить теплотехнические и акустические свойства зданий, значительно снизить их массу, успешно решить проблему объемного и многоэтажного строительства, а также строительства в сейсмических районах страны. Применение легких бетонов позволяет уменьшить стоимость строительства на 10...20%, снизить трудовые затраты на стройках до 50%, увеличить производительность труда на 20%. Развитие производства бетонов с применением пористых заполнителей характерно как для нашей страны, так и зарубежного строительства. Но в нашей стране наиболее широко используемым заполнителем является керамзит, а также аглопорит, перлит и др. За рубежом более типичным легким заполнителем является термозит (шлаковая пемза).

Данный реферат состоит из 9 разделов, в которых мы расскажем историю возникновения, из чего и как производят лёгкие бетоны. А также рассмотрим какими свойствами могут обладать лёгкие бетоны

2. Историческая справка

Применение вяжущих веществ имеет давнюю историю.

Древние египтяне использовали обожженный природный гипсовый камень. Греки и римляне начали с применения обожженного известняка, позже научились к извести и воде добавлять песок, дробленый камень или кирпич и битые черепки. Это был первый в истории человечества бетон.

Известковый раствор не твердеет под водой, поэтому для подводных сооружений римляне применяли совместно размельченные известь и вулканический пепел или обожженные глиняные черепки. Использование активных кремнезема и глинозема, входящих в состав вулканического пепла и глины, позволяло получить вяжущее, впоследствии названное «пуццолановым цементом».

В ряде древних римских сооружений, таких как Римский Колизей или мост Гард вблизи Ним, цементный раствор, на котором была сложена каменная кладка, сохранил до наших дней высокую прочность. Развитие и совершенствование технологии бетон связано с производством цемента, который появился в России в начале 18 в. По архивным свидетельствам на строительстве Ладожского канала в 1728-29 был использован цемент, изготовленный на цементном заводе, существовавшем в Конорском уезде Петербургской губернии. В 1824 Аспдин получил в Англии патент на способ изготовления гидравлического цемента. Первый цементный завод во Франции был открыт в 1840, в Германии - в 1855, в США - в 1871. Распространению бетон способствовало изобретение в 19 в. железобетона.

В 19-м веке, с изобретением гидравлического цемента, кладка из бетонных блоков получила толчок к развитию. Кладка из бетонных блоков зародилась с США, где изготавливались большие и тяжелые цельные блоки путем формования смеси из извести и увлажненного песка с последующей просушкой паром. В Соединенном Королевстве цельные блоки изготавливались из порошковой извести, мелкого заполнителя и кипящей воды для достижения быстрого затвердевания. Эти блоки использовались при строительстве зданий в Лондоне, которые стоят и по сей день.

Цельные блоки оказались непопулярными вследствие своего веса. В 1866 году была улучшена технология формования пустотелых блоков с меньшим весом. С 1866 по 1876 год было выдано несколько патентов в США и Соединенном Королевстве.

Однако до 1900 года массовое производство бетонных блоков было невозможным. Именно в этом году Хармон С. Палмер получил в США патент на свою долговечную и практичную машину из чугуна, с удаляемым каналом и регулируемыми стенками, которая положила начало современной индустрии изготовления бетонных блоков.

Даже с изобретением Палмера экономичные пустотелые бетонные блоки не появились бы, если бы не еще одно изобретение — улучшенная технология помола и обжига портландского цемента.

Производство портландского цемента и производство бетонных блоков всегда были тесно связаны, и эти обе отрасли пережили стремительный взлет в первом десятилетии 20 века

3. Классификация

Легкие бетоны классифицируют в зависимости от структуры, вида вяжущего и пористости заполнителей, области применения.

По структуре легкие бетоны в соответствии с ГОСТ 25192 могут быть:

• плотные;

• поризованные;

• крупнопористые

Особой разновидностью легких бетонов являются ячеистые бетоны, имеющие равномерно распределенные поры в ниде сферических ячеек, диаметр которых составляет обычно 1-3 мм.

Наименования легких бетонов должны соответствовать ГОСТ 25192 с указанием вида крупного пористого заполнителя. При необходимости в наименование включается вид мелкого заполнителя, если он отличается от крупного, и структура.

Для поризованных легких бетонов вместо структуры в наименовании бетона допускается указывать вид порообразователя

В зависимости от применяемого крупного пористого заполнителя устанавливают следующие виды легких бетонов:

• керамзитобетон (бетон на керамзитовом гравии);

• шунгизитобетон (бетон на шунгизитовом гравии);

• аглопоритобетон (бетон на аглопоритовом щебне);

• шлакопемзобетон (бетон на шлакопемзовых щебне и гравии);

• перлитобетон (бетон на вспученном перлитовом щебне);

• бетон на щебне из пористых горных пород;

• термолитобетон (бетон на термолитовом щебне или гравии);

• вермикулитобетон (бетон на вспученном вермикулите);

• шлакобетон (бетон на золошлаковых смесях тепловых электростанций (ТЭС) или на пористом топливном шлаке);

• бетон на аглопоритовом гравии;

• бетон на зольном гравии;

• азеритобетон (бетон на азеритовом гравии).

Могут устанавливаться другие виды легких бетонов на крупных пористых заполнителях, на которые имеются стандарты или технические условия.

Легкие бетоны производят, как на минеральных, таки органических вяжущих материалах. Из минеральных вяжущих широко применяют цементы, вяжущие автоклавного твердения (на их основе изготавливают силикатные бетоны), гипсовые вяжущие.

Заполнители легких бетонов, так же как и вяжущие, могут иметь· минеральное или органическое происхождение. В строительной практике более распространены легкие бетоны с применением природных или искусственных пор истых минеральных заполнителей.

Разновидностями легких бетонов на природных заполнителях являются пемзобетон, туфобетоны, опокобетоны и др., на искусственных пористых заполнителях - керамзитобетоны, аглопоритобетоны, шлакопемзобетоны, золобетоны и др.

Для производства легких бетонов возможно применение одновременно различных видов пористых заполнителей. Так, получают, например, керамзитоперлитобетон, керамзитовермикулитобетон и др. (В названии бетона сначала отражается вид крупного заполнителя, а затем мелкого.)

Разновидностями легких бетонов на органических заполнителях являются арболит, опилкобетоны, изготавливаемые с применением продуктов переработки древесины и другого растительного сырья, бетон на пенополистирольных заполнителях и др.

По назначению легкие бетоны подразделяются на:

• конструкционные, в том числе конструкционно-теплоизоляционные, к которым дополнительно предъявляются требования по теплопроводности;

• специальные (теплоизоляционные, жаростойкие по ГОСТ 20910, химически стойкие по ГОСТ 25246 и др.).

Теплоизоляционные, основное назначение которых обеспечивать необходимое термическое сопротивление ограждающей конструкции; объемный вес их менее 500 кг/м3 коэффициент теплопроводности до 0,2 ккал/м *ч * рад.

Конструктивные, предназначенные воспринимать значительные нагрузки в зданиях и сооружениях; объемный вес их 1400-1800 кг/м3, марка по прочности не менее 50, морозостойкость не ниже Мрз 15.

Конструктивно-теплоизоляционные, в которых совмещаются свойства предыдущих видов легких бетонов; объемный вес их 500-1400 кг/м3 коэффициент теплопроводности не более 0,55 ккал/м • ч • град, марка по прочности не менее 35.

Из легких бетонов изготавливают разнообразные конструкции. Из конструкционно-теплоизоляционного бетона делают панели и блоки стен зданий, плиты совмещенных кровель и другие конструкции. Стеновые панели выпускают с наружными (фасадными) поверхностями, не требующими дополнительной отделки в построечных условиях. Отделку панелей плитками, декоративным бетоном, окраской производят непосредственно на заводе. Из конструкционного легкого бетона изготавливают несущие конструкции: плиты перекрытий и покрытий, другие элементы жилых и общественных зданий.

Используют легкобетонные конструкции и изделия в различных областях строительства: для мостовых конструкций в транспортном строительстве, в элеваторостроении и элементах животноводческих помещений, для дренажных труб в водохозяйственном строительстве, для ряда конструкций промышленных зданий.

3.1 Бетоны на пористых заполнителях

Легкие бетоны на пористых заполнителях получают все большее применение в строительстве благодаря меньшей плотности при достаточно большой прочности и ряду сравнительно благоприятных свойств - повышенной долговечности, морозостойкости, водонепроницаемости, огнестойкости, коррозионной стойкости, меньшей теплопроводности и стоимости. Минеральная преимущественно основа легких бетонов и отсутствие вредных примесей в используемом сырье делает эти бетоны экологически чистыми и безопасными. Это позволяет успешно использовать их в несущих сборных и монолитных конструкциях - колоннах, плитах перекрытий, балках, фермах, пролетных строениях мостов, куполах, каркасах высотных зданий, силосах, элеваторах и др. сооружениях; в ограждающих конструкциях - однослойных наружных стенах и плитах покрытий, а также в качестве теплозвукоизоляционного материала в слоистых конструкциях наружных стен и плит покрытий, межквартирных перегородках и междуэтажных перекрытиях.

Широта и эффективность применения легких бетонов на пористых заполнителях в различных областях строительства связаны с развитием производства, совершенствованием технологии и повышением качества пористых заполнителей, в том числе из нетрадиционных сырьевых источников.

Пористые заполнители, используемые для изготовления легких бетонов, подразделяются на природные и искусственные. Природные получают путем дробления и рассева на фракции горных пород вулканического туфа, лавы, пемзы, известняка-ракушечника и других пористых горных пород.

Искусственные пористые заполнители являются продуктами термической обработки минерального сырья, а также отходами металлургической и химической промышленности - доменные, электротермофосфорные и топливные шлаки и золы ТЭС.

3.2 Поризованный бетонПоризованный бетон отличается от обычного плотного легкого тем, что содержит в цементном камне большое количество воздушных пор. Поризация позволяет снизить плотность и улучшить теплотехнические свойства легкого бетона на пористых заполнителях. Она полезна в случае, когда отсутствует пористый песок или свойства заполнителей не позволяют, получить легкий бетон заданной плотности.

В строительстве находит преимущественное применение поризованный керамзитобетон М35, 50, 75 и 100. Бетон марки 35 используется для устройства теплоизоляционного слоя многослойных ограждающих конструкций, бетон более высоких марок - для однослойных изделий.

Плотность поризованного керамзитобетона составляет 700-1400 кг/м3 Из поризованного керамзитобетона изготавливают стеновые панели и крупные блоки, совмещенные кровельные плиты и другие изделия. Для повышения плотности изделий, защиты арматуры от коррозии их покрывают отделочным слоем цементно-песчаного раствора или гидрофобными покрытиями. В зависимости от условий службы изделий нормируется их морозостойкость: для стеновых панелей и блоков, не подвергаемых систематическому увлажнению водой, назначается Мрз25, для цокольных панелей и блоков - Мрз35. При использовании изделий в условиях относительной влажности воздуха более 70% на их внутренние поверхности наносится защитное пароизоляционное покрытие и принимаются меры для защиты арматуры от коррозии.

Поризацию бетонной смеси осуществляют непосредственно в смесителе в процессе перемешивания исходных компонентов. Для поризации широко при меняют обычные воздухововлекающие добавки: омыленный древесный пек (ЦНИПС-1), смолу воздухововлекающую нейтрализованную (СНВ), омыленную канифоль и др. Добавки приготавливают в виде водных растворов определенной концентрации и дозируют с помощью специальных дозаторов.

При поризации легких бетонов максимальный объем вовлеченного воздуха достигает 12 %. На объем вовлеченного воздуха влияют вид и количество добавки, свойства заполнителей, условия и режим приготовления смеси. С увеличением содержания крупного пористогo заполнителя до определенного предела объем вовлеченного воздуха резко возрастает и тем в большей мере, чем мельче и легче зерна. Воздухововлечение увеличивается также с уменьшением плотности песка и снижением количества мелких и пылевидных зерен. С уменьшением крупности и повышением плотности песка размер воздушных пузырьков уменьшается, повышается их устойчивость. Оптимальными для поризации являются составы с минимальным количеством добавки, при которых достигается требуемое воздухововлечение и однородная структура поризованного раствора. Для лучшей поризации легких бетонных смесей применяют более интенсивное перемешивание, при котором уменьшается размер пузырьков и повышается стабильность смеси.

При объеме вовлеченного воздуха 12 % плотность керамзитобетона уменьшается на 100-150 кг/м3 при керамзитовом песке и на 200-250 кг/м3 при кварцевом. Воздухововлечение не только снижает плотность бетона, оно позволяет пластифицировать бетонные смеси и при объеме воздуха 8-12 % уменьшить расход воды на 30-40 л/м3.Поризация растворной составляющей легких бетонов способствует получению более связанной и нерасслаивающейся бетонной смеси.

3.3 Керамзитобетон повышенной прочности

Изготовляют М200 и выше и применяют в основном для конструкций покрытий и перекрытий гражданских и промышленных зданий, а также трехслойных стеновых панелей, балок, опор ЛЭП и других конструкций.

При его производстве желательно применение керамзита повышенной прочности. Обычно используют керамзит фракций 5-10 или 2,5-10 мм. При повышенной прочности керамзита применяют фракцию 5-20 мм. Для достижения минимальной межзерновой пустотности в ней желательно около 70% зерен 10-20 мм и 30% - 5-10 мм. Марка керамзита по прочности выбирается в зависимости от марки керамзитобетона. Для получения керамзитобетона, например М200, марка керамзита по прочности может быть в пределах П100-П250, а М400- марка керамзита П250-П350.

Для получения высокопрочного керамзитового гравия применяют глины с содержанием не более 70 % Si02, 12% А12Оз и 10%(Fе20з+FеО). По мере повышения в сырье содержания оксида алюминия улучшается его качество. Для увеличения в сырье содержания А12О3в шихту вводят добавки зол, тугоплавких глин. При необходимости вводят также железосодержащие добавки, а также катализаторы кристаллизации стеклофазы (двуокись титана, пирит и др.). Особенно важно при получении керамзита высокой прочности подобрать оптимальный режим обжига, обеспечивающий получение вспученного гравия без остаточных напряжений и с максимально закристаллизованной стеклофазой.

Керамзитобетон повышенной прочности приготавливают при низких значениях. В/Ц на высокопрочных цементах. Для уменьшения расхода воды применяют пластификаторы и суперпластификаторы.

Легкие бетоны М200-500 можно получать с использованием не только керамзитового гравия, но и щебня из аглопорита, шлаковой пемзы, а также естественных заполнителей из туфа, пемзы, вулканических шлаков и пористых известняков.

3.4 Крупнопористый бетон

Крупнопористый бетон характеризуется полным или частичным отсутствием песка и ограниченным расходом цемента, достаточным лишь для обволакивания зерен крупного заполнителя тонким слоем цементного теста. Структура этого бетона отличается наличием открытых пор, образующихся из межзерновых пустот крупного заполнителя, не заполненных вяжущим веществом. Такая структура предопределяет особые свойства бетона: сравнительно небольшие плотность, прочность, но одновременно малую теплопроводность.

Крупнопористые легкие бетоны применяют для ограждающих конструкций, дренажей, фильтров и других элементов гидротехнических сооружений. Толщина стен из крупнопористого бетона уменьшается по сравнению с кирпичными в 1,5-2 раза, а масса 1 м2 стены - в 3-4 раза. Дренажи и фильтры из крупнопористого бетона примерно на 30% дешевле аналогичных конструкций из сыпучих материалов.

Для изготовления крупнопористого бетона желательно применять однофракционный заполнитель, прочность зерен которого в 1,5-2 раза превышает марку бетона. Причем предпочтение отдают природным и искусственным пористым заполнителям с низким модулем упругости, близким к модулю упругости цементного камня.

Для каждого состава крупнопористого бетона, отличающегося расходом цемента, существует оптимальное значение В/Ц, отклонения от которого снижают прочность в большей степени, чем для обычного бетона. В бетонной смеси с оптимальным В/Ц цементное тесто должно полностью обволакивать зерна заполнителя и не стекать с них при укладке бетона. Крупнопористый бетон укладывают в форму или опалубку легким трамбованием, штыкованием или кратковременным вибрированием, не вызывающим расслоение.

Плотность крупнопористого бетона составляет 400-1200 кг/мЗ.

Она определяется в основном плотностью заполнителя и расходом составляющих на 1 м3 бетона. Однофракционный заполнитель в среднем на 10% легче заполнителя с непрерывной гранулометрией. С увеличением крупности заполнителя плотность бетона также уменьшается. Прочность этого вида бетона при сжатии обычно не превышает 5-7 МПа и также как и обычного тяжелого прямо пропорциональна активности цемента. Увеличение количества цементного камня в крупнопористом бетоне сказывается положительно на прочность до тех пор, пока приводит к упрочнению контактов, соединяющих зерно заполнителей. Избыточное содержание цементного камня, находящегося в межзерновых пустотах, прочность бетона не увеличивает.

Крупнопористые бетоны имеют достаточно высокую морозостойкость, чему способствует наличие плотной оболочки цементного камня вокруг зерен заполнителя. При использовании различных заполнителей морозостойкость крупнопористого бетона достигает 50-100 циклов.

3.5 Ячеистый бетон

Ячеистый бетон — это особо легкий бетон с большим количеством (до 85% от общего объема бетона) мелких и средних воздушных ячеек размером до 1...1,5 мм. Пористость ячеистым бетонам придается:

а) механическим путем, когда тесто, состоящее из вяжущего и воды, часто с добавкой мелкого песка, смешивают с отдельно приготовленной пеной; при отвердении получается пористый материал, называемый пенобетоном;

б) химическим путем, когда в вяжущее вводят специальные газообразующие добавки; в результате в тесте вяжущего вещества происходит реакция газообразования, оно вспучивается и становится пористым. Затвердевший материал называют газобетоном.

Ячеистые бетоны по плотности и назначению делят на теплоизоляционные с плотностью 300... 600 кг/м3 и прочностью 0,4... ...1,2 МПа и конструктивные с плотностью 600... 1200 кг/м3 (чаще всего около 800 кг/м3) и прочностью 2,5 ... 15 МПа.

Уже давно широко развивается производство изделий из автоклавных ячеистых бетонов, т. е. твердеющих в автоклавах при пропаривании под давлением 0,8...1 МПа. Автоклавные ячеистые бетоны изготовляют из следующих смесей: а) цемента с кварцевым песком, при этом часть песка обычно размалывают: б) молотой негашеной извести с кварцевым частично измельченным песком; такие ячеистые бетоны называют пеносиликатами или газосиликатами; в) цемента, извести и песка в различных соотношениях. Песок в этих изделиях может быть заменен золой. Тогда получают пенозолобетон или газозолобетон. Портландцемент применяют алитовый (Сз5>50%), низко- и среднеалюминатный (С3А= 5...8%) с началом схватывания не позднее чем через 2 ч.

Для ячеистых бетонов неавтоклавного твердения применяют цементы не менее М400. При этих условиях достигается в короткий срок необходимая устойчивость ячеистой массы до ее тепло-влажностной обработки. Применять пуццолановый портландцемент и шлакопортландцемент, отличающиеся замедленными сроками схватывания, без опытной проверки не рекомендуется. Они могут явиться также причиной повышенной усадки ячеистой массы после заполнения формы.

Для автоклавного ячеистого бетона наиболее целесообразно использовать портландцемент совместно с известью-кипелкой (смешанное вяжущее) в отношении 1: 1 по массе. Для приготовления автоклавных ячеистых бетонов применяют известь с содержанием активной СаО не менее 70%, MgO не более 5%, высокоэкзотермическую с температурой гашения около 85°С. Тонкость помола молотой извести-кипелки должна быть не ниже 3500... ... 4000 см2/г.

В качестве кремнеземистого компонента рекомендуется применять тонкомолотые кварцевые пески, содержащие не менее 90% кремнезема, не более 5% глины и 0,5% слюды. Песок в зависимости от плотности ячеистого бетона должен иметь удельную поверхность 1200... 2000 см2/г.

Зола-унос, применяемая вместо молотого песка, отличается неоднородностью химико-минералогического состава. Зола характеризуется высокой пористостью и дисперсностью. Эти особенности свойств золы способствуют повышенной влагоемкости и замедленной водоотдаче бетона, его пониженной трещиностойкости. К преимуществам золы по сравнению с песком можно отнести возможность применения ее в отдельных случаях без предварительного размола. Это позволяет получать изделия меньшей плотности, чем с кварцевым песком. Зола-унос должна содержать кремнезема не менее 40%; потеря в массе при прокаливании в золах, получаемых при сжигании : антрацита и каменного угля, не должна превышать 8%, а для остальных зол — 5%; удельная поверхность — 2000...3000 см2/г. Другие кремнеземистые алюмосиликатные и кальциево-алюмосиликатные компоненты (трепел, трассы, опока и др.), характеризующиеся повышенной водопотребностью, для таких бетонов почти не используют.

Для образования ячеистой структуры бетона применяют пенообразователи и газообразователи. В качестве пенообразователей используют несколько видов поверхностно-активных веществ, способствующих получению устойчивых пен.

Клееканифольный пенообразователь приготовляют из мездрового или костного клея, канифоли и водного раствора едкого натра. Этот пенообразователь при длительном взбивании эмульсии дает большой объем устойчивой пены. Он несовместим с ускорителями твердения цемента кислотного характера, так как они вызывают свертывание клея. Хранят его не более 20 суток в условиях низкой положительной температуры.

Смолосапониновый пенообразователь приготовляют из мыльного корня и воды. Введение в него жидкого стекла в качестве стабилизатора увеличивает стойкость пены. Этот пенообразователь сохраняет свои свойства при нормальной температуре и влажности воздуха около 1 мес.

Алюмосульфонафтеновый пенообразователь получают из керосинового контакта, сернокислого глинозема и едкого натра. Он сохраняет свои свойства при положительной температуре до 6 мес.

Пенообразователь ГК готовят из гидролизованной боенской крови марки ПО-6 и сернокислого железа. Его можно применять с ускорителями твердения. Этот пенообразователь сохраняет свои свойства при нормальной температуре до 6 мес.

Расход пенообразователя для получения пены составляет: клееканифольного — 8... 12%; смолосапонинового — 12... 16;

алюмосульфонафтенового—16... 20 и пенообразователя ГК — 4...6% от количества воды. Смесь из двух пенообразователей (например, ГК и эмульсии мыльного корня в соотношении 1 : 1) позволяет получить более устойчивую пену, но это несколько усложняет технологию.

В качестве газообразователя в производстве газобетона и газосиликата применяют алюминиевую пудру, которую выпускают четырех марок. Для производства газобетона используют пудру марки ПАК-3 или ПАК-4 с содержанием активного алюминия 82% и тонкостью помола 5000... 6000 см2/г. Расход алюминиевой пудры зависит от плотности получаемого газобетона и составляет 0,25... 0,6 кг/м3.

При производстве алюминиевой пудры для защиты ее от окисления вводят парафин, который обволакивает тонкой пленкой каждую частицу алюминия, придавая ему гидрофобность. Такая пленка препятствует осаждению пудры в воде и образованию водой суспензии. Поэтому алюминиевую пудру (слой толщиной 4 см) предварительно в течение 4 ... 6 ч прокаливают в электрических печах при температуре 200 ... 220°С.

Применяют также способ приготовления суспензии с растворами поверхностно-активных веществ (канифольного мыла, мылонафта сульфанола, СДБ и др.), которые придают чешуйкам пудры гидро-фильность. Обработка пудры растворами СДБ или смолосапонино-вого пенообразователя замедляет газообразование, уменьшает количество выделяемого газа, приводит к меньшим дефектам структуры бетона. Расход поверхностно-активной добавки (в пересчете на сухое вещество) составляет около 5% от массы пудры.

Для замедления скорости гашения молотой извести-кипелки добавляют двуводный гипс. Он должен иметь тонкость помола, характеризуемую остатком на сите № 02 не более 3%. Допускается применять полуводный гипс вместе с добавкой поташа. Использование для этой цели других добавок (кератинового замедлителя, животного клея, поверхностно-активных добавок), менее эффективно.

При определении состава ячеистого бетона необходимо обеспечить заданную плотность и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура ячеистого бетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

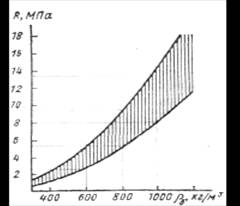

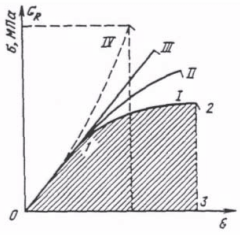

Плотность ячеистого бетона и его пористость зависят главным образом от расхода пороообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т. е. водотвердое отношение В/Т (отношение объема воды к массе вяжущего вещества и кремнеземистой добавки). Увеличение В/Т повышает текучесть смеси, а следовательно, улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования. На рисунке приведена зависимость прочности ячеистого бетона от его плотности. Прочность ячеистого бетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность ячеистого бетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение, смесей с минимальным значением В/Т при условии образования высококачественной структуры (например, вибровспучиванием) позволяет получить ячеистый бетон более высокой прочности.

Зависимость прочности ячеистого бетона Rб от его плотности rб

Использование отходов промышленности в производстве конструкционных и конструкционно-теплоизоляционных легких бетонов позволяет значительно повысить эффективность легкого бетона и снизить его себестоимость за счет уменьшения стоимости заполнителей и расхода цемента. Кроме того, замена таких дорогостоящих и дефицитных искусственных пористых заполнителей как керамзитовый гравий, аглопорит, керамзитовый песок позволяет уменьшить топливно-энергетические и материальные затраты, связанные с производством легкого бетона. Например, золы и золошлаковые смеси ТЭС могут применяться в качестве заменителя мелкого заполнителя а легком бетоне как в натуральном виде, так и в смеси с искусственным мелким пористым заполнителем, например, керамзитовым песком. С использованием зол ТЭС в качестве мелкого заполнителя возможно получать керамзитобетоны классов В 3.5...15 при экономии цемента 10...25%.

Прочностные и деформативные свойства керамзитозолобетонов на некоторых золах оценивались по показателям прочности при сжатии, призменной прочности, прочности при осевом растяжении и начальном модули упругости. Перечисленные прочностные свойства керамзитобетонов классов В 5...15 соответствуют нормативным сопротивлениям указанных классов, Однако следует отметить, что начальный модуль упругости бетона класса В 15 меньше нормативных значений на 15 %, что необходимо учитывать при проектировании керамзитозолобетонных несущих конструкций. Следует подчеркнуть, что около 70 % зол от сжигания каменных углей Карагандинского, Кузнецкого и Экибастузского бассейнов содержат до 10...12 % несгоревшего топлива. Использование их в качестве мелкого заполнителя в легких бетонах, например, в керамзитобетонах, не вызывает особых опасений. Золы же, полученные от сжигания углей Донецкого бассейна, на которых работает около 70 теплоэлектростанций страны, содержат 20 % и более несгоревшего топлива. Поэтому при решении вопроса об их использовании необходимо проводить специальные исследования для конкретных условий долговечности золобетона по показателям морозостойкости, стойкости при попеременном увлажнении и высушивании, а также коррозионной стойкости. В принципе такие исследования необходимо делать для всех малоизученных пористых заполнителей бетонов, полученных из отходов промышленного производства.

Такие исследования, проведенные в институте НИИ керамзит (г.Самара), позволили обосновать возможность использования зол ряда ТЭС Самарской области и других регионов страны с содержанием несгоревшего топлива до 25 % в керамзитобетонах классов В 3.6...В5. Следует отметить, что применение зол ТЭС в ограждающих конструкциях предопределяет необходимость проведения сравнительных испытаний теплофизических свойств бетонов.

Анализируя составы бетонов на золе Новокуйбышевской ТЭЦ-1 и результаты определения их теплопроводности, необходимо отметить, что численные значения коэффициентов теплопроводности бетонов не золе ТЭС, керамзитовом песке и на их смеси близки между собой, несмотря на различие в средней плотности бетонов. Вероятно, это можно объяснить качественным отличием фазового состава растворной составляющей бетона на золе и керамзитовом песке. Большое содержание стеклофазы в зольной растворной составляющей по сравнению с раствором на керамзитовом песке практически компенсирует большое значение насыпной плотности золы ТЭС. Из полученных данных также следует, что наилучшие результаты по теплоизолирующей способности имеют керамзитобетонные образцы на смеси керамзитовых песков и зол ТЭС. При этом наименьшее значение теплопроводности имеют бетоны, содержащие 60 % керамзитового песка и 40 % золы Такой мелкий заполнитель, сочетающий низкую себестоимость золы, ее гидравлическую активность и возможность замены до 25 % цемента, а также невысокую насыпную плотность керамзитового песка, позволяет повысить эффективность ограждающих керамзитобетонных конструкций. При этом также следует учитывать, что на производство керамзитового песка расходуется до 80 % топлива, идущего из изготовление керамзита. С этой точки зрения, при возможности получения керамзитобетона заданных свойств на мелком заполнителе - золе ТЭС предпочтение следует отдавать данному варианту.

Аглопоритовый гравий, получаемый путем спекания зольного сырья на -агломерационных машинах, пригоден для изготовления разнообразных легких бетонов классов В 3,35...3,5.

Из данных основных свойств легких бетонов на аглопоритовом гравии следует, что область применения аглопоритового гравия -конструкционный и лишь частично теплоизоляционно-конструкционный бетон.

Сопоставление бетона на зольном аглопорите с керамзитобетоном дает основание признать их равноценными не только по прочности, но и по деформативным показателям, при нормативных расходах цемента.

Безобжиговый зольный гравий изготавливается путем грануляции и последующей тепловой обработки сырца, состоящего из смеси золы и вяжущего. На основе зольных гранул (крупный заполнитель) и золы (мелкий заполнитель) возможно получение конструкционных и конструкционно-теплоизоляционных легких бетонов классов В 3,5...В 15 с плотностью в сухом состоянии 1200...1600 кг/м3.

Эффективность производства безобжиговых искусственных пористых заполнителей и изделий из них, например, мелкоштучных стеновых блоков, обусловливается тем, что при этом не требуется сложного технологического оборудования,

АглопоритовыЙ щебень получаемый из отходов угледобычи и углеобогащения пригоден для изготовления легких бетонов классов В10...В20 со средней плотностью 1200...1800 кг/м3. Анализ свойств показывает что легкие бетоны, изготовленные с применением щебня из углеотходов, имеют прочностные и деформативные свойства, не отличающиеся от свойств бетонов, изготовленных на традиционных пористых заполнителях.

Преимущества шлаковой пемзы проявляются прежде всего при производстве конструкционно-теплоизоляционных бетонов. Однако ее применение эффективно и для изготовления высокопрочных конструкционных бетонов, в которых крупным заполнителем служит пемза.

3.7 Легкие бетоны с органическими волокнистыми заполнителями

В течение многих лет исследовалось производство изделий из бетона на органическом заполнителе. Основной целью этого исследования являлось использование отходов деревообрабатывающей промышленности, количество которых достигает 60% от исходного сырья, что составляет 4—5 млн. м3 в год. Важность этого вопроса послужила основанием для его специального рассмотрения на сессии национального Конгресса по древесине в 1953— 1954 гг.

Следует отметить, что помимо строительной промышленности эти отходы могут быть использованы и в других отраслях.

Применение заполнителей из отходов древесины позволяет получать легкие изоляционные материалы. В частности, для изготовления прессованных плит высокого качества древесину специально перерабатывают.

Основная трудность применения органических заполнителей заключается в их загниваемости при изменении условий окружающей среды. Вопрос о выборе породы органического заполнителя и его поведении в бетоне. Рассмотрим легкие бетоны на основе древесных опилок, волокна и стружек (гераклит и фибролит). Несколько слов уделим бетону на основе пробки.

БЕТОНЫ С ОПИЛКАМИ

При приготовлении бетонов с опилками последние рассматриваются в качестве заменителя обычного неорганического заполнителя.

Бетон с заполнителями в виде опилок относится к категории легких бетонов. Свойства этого бетона должны быть такими же, как и других разновидностей легких бетонов, качество которых зависит от свойств примененных заполнителей. С этой точки зрения древесные опилки как заполнители бетона имеют ряд преимуществ и недостатков.

Основная особенность древесных опилок (так же, как и шлаков) заключается в том, что они являются отходами промышленности и вследствие этого дешевы. Вместе с тем, как и другие отходы, древесные опилки не имеют постоянного качества. Главное требование, предъявляемое ко всякому заполнителю, — отсутствие вредных для вяжущего вещества примесей. Однако отдельные разновидности древесных пород содержат некоторое количество танина. Как известно, танин иногда вводится в бетон с целью нейтрализации свободной извести и защиты его от воздействия агрессивных вод; танин является также замедлителем схватывания цемента. Поэтому в отдельных случаях количество танина следует ограничить при применении, например, опилок дуба, каштана, вяза, ивы и др.

Гниение древесины в присутствии влаги приводит к образованию гумусовых кислот, вредных для бетона. Вследствие большого водопоглощения древесные опилки перед применением их в качестве заполнителя предварительно обрабатывают.

Бетоны с опилками являются легкими, объемный вес их составляет 0,6 —11,6 т/л3. Прочность же зависит от объемного веса и возрастает с его увеличением. Известны случаи (являющиеся исключительными) получения бетона прочностью 140 кг/см2 в 28-дневном возрасте при объемном весе 1,2 г/м3. Вообще же прочность этих бетонов ниже прочности легких бетонов с неорганическими заполнителями одинакового объемного веса. Обработка опилок известью дает возможность получить более высокую прочность при соответствующих дозировках и методах формования.

Основным недостатком легких бетонов на органических заполнителях является их усадка вследствие большой водопотребности последних. Эта усадка превышает усадку чистого цементного теста. Кроме того, из-за разбухания опилок такие легкие бетоны нельзя применять в наружных ограждениях без специальных мер защиты (штукатурки). В отдельных случаях этот недостаток является преимуществом, так как поглощение паров воды предотвращает конденсацию. Например, в цехах с повышенной влажностью воздуха штукатурка из цементно-опилочных растворов предотвращает конденсацию на стенах.

Теплоизоляционные свойства таких бетонов по некоторым исследованиям уступают другим легким бетонам с таким же объемным весом, однако экспериментов для такого утверждения еще проведено недостаточно.

Звукоизоляция таких бетонов зависит от условий их применения и свойств материала. Их гвоздимость и пилимость, при условии замены части опилок песком или при добавке песка в смесь, удовлетворительные.

По исследованиям Национального института древесины не полностью затвердевший бетон отличается лучшей гвоздимостью, чем затвердевший.

Вышеприведенные данные объясняют причины малого развития бетонов с опилками во Франции, несмотря на ряд их преимуществ.

Эти данные также указывают на нецелесообразность применения бетонов с опилками для наружных стен и на необходимость их оштукатуривания при использовании внутри зданий. Применение их в местах стыка стен и перегородок может представлять определенный интерес. В США из таких бетонов изготовляют камни и плиты для внутренних стен; в Германии изготовляют сплошные камни размером 20 X 26 X 38 и 25 X 25 X 50 см. Во Франции на основе опилок изготовляют ксилолитовые плитки, объем производства которых достаточно велик. Эта область является основной по применению опилок в строительстве.

Национальный институт древесины приводит пример применения таких бетонов в качестве основания под паркет на корабле водоизмещением 10000 т, построенном в Австралии. В бетон вводился битум для повышения водоустойчивости. Поверхностный слой был обработан синтетическими смолами. В работах этого института, упоминается также о применении такого бетона в Швеции под названием «Бретонг», используемого в качестве основания под паркет. Из этих бетонов иногда изготовляют двери, которые получаются довольно легкими, несмотря на наличие цемента.

Растворные смеси на опилках могут быть также использованы в качестве цветных штукатурок. Такой штукатурный раствор наносится так же, как обычные цементные или гипсовые штукатурки на намет из обычного раствора. Толщина слоя штукатурки может быть любая.

Эти штукатурные растворы могут быть заранее окрашены в бледные тона или (после нанесения их на стены) покрыты цветными водостойкими обоями. Приготовляют эти растворы на месте применения или доставляют на строительство в сухом виде в мешках.

Гигроскопичность опилок, как было указано, позволяет использовать такие штукатурки в помещениях с повышенной влажностью. Оптимальный состав штукатурного раствора — 750 кг цемента или гипса на 1 м3 опилок с добавлением примерно 15% по весу минеральных пигментов.

ЛЕГКИЕ БЕТОНЫ НА ОСНОВЕ ДРЕВЕСНОЙ СТРУЖКИ

Изготовление легкобетонных изделий на основе древесной стружки в промышленном масштабе было реализовано впервые в 1930 г. австрийской фирмой, специализировавшейся в области производсдаа магнезии, часть которой использовалась при приготовлении магнезиального цемента. Таким образом, впервые появились легкие изоляционные плиты, широко известные под названием «гераклит» и производимые в Австрии и Германии.

Во время войны и позднее начали выпускать материалы, аналогичные гераклиту, но с заменой магнезиального цемента портландцементом. Эти изделия называются «фибролитами». Фибролит представляет собой прессованные гофрированные и пустотелые плиты, полученные в результате прессования и твердения смеси из длинной стружки смолистых или лиственных пород и минерального вяжущего (гипс, цемент или смесь гипса с глиноземистым цементом). Свойства Гераклита и фибролита примерно одинаковы, однако область их применения различна в зависимости от применяемого вяжущего, минерализующих добавок и способа производства.

Сырьем для гераклита служат стружки и магнезиальный цемент. Его делают следующим образом: магнезит подают из карьера к заводу по воздушной канатной дороге. Древесина сосредоточена в одном месте в количестве нескольких тысяч кубометров. Древесина прибывает без коры и при помощи передвижного крана поступает на дефибрацию. Следующую операцию — минерализацию стружки — производят горячим раствором магнезиальных солей, пропитывающим стружки без изменения их внешнего вида. Отдозированную смесь из магнезиального вяжущего и минерализованной стружки пропускают между двумя горизонтально вращающимися стальными валками, нагретыми до 500°. Расстояние между валками равняется толщине плиты. Скорость движения транспортера такая, что материал сходит с него в затвердевшем состоянии. Его механически распиливают на блоки требуемых размеров, после чего направляют потребителю.

Комплекс указанного оборудования напоминает производство гипсовой или древесно-волокнистой сухой штукатурки.

Производство фибролита не может быть конвейерным из-за продолжительности твердения вяжущего, но оно не требует специальных устройств. Изготовление фибролита складывается из процессов приготовления массы и ее прессования.

Древесную стружку, предварительно обработанную жидким стеклом или хлористым кальцием, смешивают с вяжущим в смесителях. Полученную смесь прессуют в деревянных или металлических формах на ручном или гидравлическом прессе. После схватывания изделия освобождают от форм и подвергают сушке и складированию.

Существуют два способа получения фибролита.

По первому способу сначала приготовляют раствор хлористого кальция концентрацией 8° Ве, к нему добавляют цемент перемешивают до достижения концентрации соответствующей 55 Ве. В полученное цементное тесто добавляют сухую древесную стружку (тесто должно полностью обволакивать стружку). Смесь переносят на вибрационное сито, где удаляют избыток теста и затем укладывают в формы.

По второму способу вначале замачивают стружку в растворе хлористого кальция концентрации 3° Ве, дают раствору стечь и смешивают стружку с цементным тестом состава 1 : 1 (цемент: вода) по весу. Избыток теста также удаляют при помощи вибрации или встряхивания. Вибрация теста необходима для полного перемешивания его со стружкой. Раствор хлористого кальция может быть заменен 4-процентным раствором жидкого стекла.

Форма для изготовления изделий из фибролита в основном состоит из поддона и бортовых рам (бортоснастки) с ручками по бокам. На поддон для предотвращения вытекания теста в месте примыкания поддона и рамы укладывается плита размером, соответствующим внутреннему размеру формы.

Высота рамы должна быть в два раза больше толщины изготавливаемой плиты, так как в процессе прессования уровень массы снижается до половины первоначальной высоты.

После заполнения формы массой и выравнивания поверхности, сверху укладывают штату для прессования. Ее толщина соответствует половине высоты рамы. На эту плиту устанавливают поддон следующей формы, раму и т. д. Таким образом заливают 10 форм. Затем всю партию подают на пресс и оставляют в запрессованном состоянии в течение 24 час., после чего затвердевшие плиты расформовывают.

Одно время применяли длинные древесные волокна, что требовало установки специальных дефибраторав, так как подобная стружка не является отходом производства, а ее необходимо было специально приготавливать.

Процентное содержание по объему древесного волокна и цемента соответственно равно 30—40% и 22%. Прессование производят под давлением от 300 до 1500 г/см2. Процесс схватывания может быть ускорен применением хлористого кальция или путем подогрева форм с изделиями в камерах при 60° в течение 3—5 час.

Основными свойствами этих бетонов являются: малый объемный вес (0,4—0,5 т/м*), малая теплопроводность (0,07—0,08 ккал/м2 час град) и удовлетворительная звукоизоляция. Они трудно сгораемы, пилятся, гвоздятся и легко оштукатуриваются. Необходимо отметить, что теплопроводность возрастает с увеличением влажности плит, а изоляционные свойства эффективны при минимальной толщине в 25 мм. В отдельных случаях на фибролитовых плитах наблюдаются выцветы и трещиноватость. Существуют технические условия на приемку фибролитовых плит, регламентирующие различные методы испытаний на изгиб и допуски размеров.

Применение фибролита и Гераклита разнообразно: наружные стены — обшивка и заполнение каркасной конструкции, утепление кирпичных, бетонных и деревянных стен; перегородки — конструкции одинарных и двойных перегородок звукоизоляция массивных стен; потолки — обшивка в целях изоляции; монтаж пустотелых изделий; полы и кровли (изоляция;; подготовка кровли, надстройки.

4. Сырьевые материалы

Для приготовления легких бетонов применяют портландцемент, быстротвердеющий портландцемент и шлакопортланд-цемент.

В качестве заполнителей для легких бетонов используют природные и искусственные сыпучие пористые материалы с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм (песок) и не более 1000 кг/м3 при крупности зерен 5...40 мм (щебень, гравий).

При классификации пористых заполнителей различают пористые природные заполнители вулканические и осадочные, а искусственные - специально изготовленные и твердые отходы промышленности. В группу заполнителей вулканического происхождения входят щебень и песок из пемзы, вулканического шлака, туфа и туфовых лав. К заполнителям осадочного происхождения относятся пористые известняки и известковые туфы, опока, трепел, диатомиты. В качестве пористых заполнителей могут служить разнообразные· отходы промышленности: топливные и металлургические шлаки, зола-унос и золошлаковые смеси, керамический болт.

Специально изготовленными пористыми заполнителями являются керамзит и его разновидности (шунгизит, зольный гравий, глинозольный керамзит и др.), аглопорит, шлаковая пемза, гранулированный шлак, вспученный перлит и вермикулит. Их специально· получают в виде гравия, щебня и песка в результате термической обработки глинистого, зольного, шлакового и другого минерального сырья.

В результате выделения газообразных продуктов за счет выгорания органических примесей и добавок, парообразования или других процессов происходит вспучивание минерального сырья при обжиге. При этом в процессе обжига его значительная часть переходит в расплав, который должен иметь определенную вязкость· для удерживания газообразных продуктов. Технологический процесс получения искусственных пористых заполнителей включает подготовку исходного сырья, его термическую обработку, дробление и сортировку.

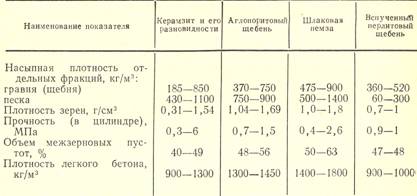

Важнейшими показателями свойств пористых заполнителей являются насыпная плотность, плотность и прочность зерен, зерновой состав, водопоглощение, деформативность, морозостойкость,. стойкость против распада, теплопроводность, Значения некоторых основных свойств распространенных пористых заполнителей приведены в табл. 1

Таблица 1 Основные свойства пористых заполнителей

Наиболее широко в легких бетонах применяют крупный пористый заполнитель фракции 10-20 мм, а также возможно использование фракций 5-10 и 20-40 мм. Объем межзерновых пустот уменьшается по мере приближения к единице коэффициента формы заполнителя - отношения наибольшего размера зерна к наименьшему. Для гравия объем межзерновых пустот меньше, чем для щебня.

Водопоглощение заполнителя зависит как от величины общей пористости, так и от структуры парового пространства. Значительно снижает водопоглощение наличие на поверхности зерен оплавленной корочки. Для керамзитового гравия, имеющую такую корочку, объемное водопоглощение почти в два раза ниже, чем для щебня, который такой корочки не имеет.

Прочность пористых заполнителей определяют сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. При этом находят величину напряжения, которая и принимается в качестве показателя условной прочности. Однако этот показатель зависит от формы зерен и пустотности смеси, поэтому применяют специальные коэффициенты для перевода условной прочности заполнителя к действительной прочности заполнителя, характеризующей его марку. Для пористых заполнителей установлено 11 марок по прочности: П25, П35, П50, П75, П100, П125, П150, П200, П250, П300 и П350.

Модуль упругости пористых заполнителей значительно ниже, чем плотных. Это обусловливает одну из наиболее существенных особенностей легких бетонов - их повышенную деформативность.

Керамзит занимает первое место по объему производства из всех искусственных пористых заполнителей. Для его изготовления наиболее пригодны легкоплавкие глинистые породы, характеризуемые способностью вспучиваться при обжиге.

Химический состав этих пород находится в следующих пределах: 50-55% - Si02, 15-25%-АI2Оз, до 3%-СаО, до 4%-МgО, 6,5-10%-(Fе20з+ +FeO), 3,5-5%-(Nа2О+К2О). Они не должны содержать более 30 % песчаных и пылеватых частиц, а также карбонатные частицы крупнее 0,2 мм, гипс и более 1-2 % тонкодисперсных органических примесей. В качестве сырья для производства керамзита применяют также золу ТЭС или золошлаковую смесь.

Керамзитовое сырье должно иметь коэффициент вспучиваемости (отношение объема вспученной к объему сырцовой гранулы) не менее 2, температуру обжига не выше 1523 К, интервал вспучивания не менее 50 К.

Различают сухой, пластический и мокрый способ производства керамзита. Сухой способ применяют при использовании камнеподобного глинистого сырья (сланцы, шунгиты, аргиллиты и др.), мокрый - хорошо размокаемого сырья, разводимого до влажности пульпы около 50%.

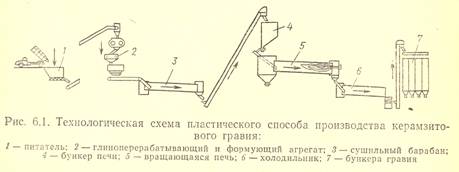

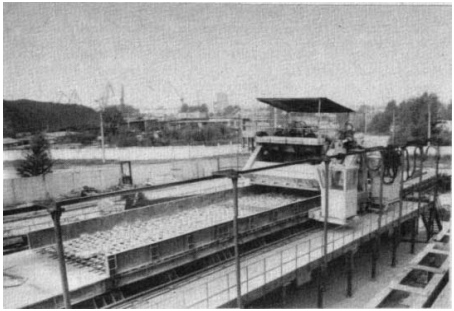

Наибольшее распространение получил пластический способ (рис. 1), при котором из рыхлого глинистого сырья после предварительной переработки до состояния пластичной массы формуются гранулы влажностью до 20 %, последние после подсушки или сразу направляют во вращающуюся печь. Для улучшения свойств керамзита в глиняную массу иногда вводят железистые и органические добавки. Гранулы направляют во вращающиеся печи, где сначала постепенно нагревают до 470-880 К, а затем быстро поднимают температуру до 1б50 К После обжига керамзит охлаждается, фракционируется и поступает на склад готовой продукции.

Керамзитовый гравий выпускают первой и высшей категории качества десяти марок по насыпной плотности: 250, 300, 350, 400, 450, 500, 550, 600, 700 и 800. Каждой марке по плотности соответствует определенная марка керамзита по прочности. Заполнитель не должен содержать известковых и других включений, обусловливающих потерю в массе пробы при кипячении более 5 %, должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания с потерей массы не более 8 % (для гравия высшей категории качества 5 %). Среднее значение коэффициента формы заполнителя для керамзита должно быть 1,5. Водопоглощение за 1 ч для керамзита с плотностью до 400 кг/м3 должно составлять не более 25 %, 450-600 кг/м3-20 %, 700-800 кг/м3 - 15%. Для гравия высшей категории качества нормируется коэффициент вариации по насыпной плотности и прочности соответственно 5 и 15% за 12 предыдущих месяцев.

Аглопорит получают в виде щебня спеканием малопластичных глинистых пород, которые при обжиге не вспучиваются, или промышленных отходов добычи и обогащения углей, топливных шлаков и золы ТЭС. В шихту для производства аглопорита вводят топливную добавку - каменный уголь. Содержание топлива в шихте может колебаться от 6 до 12 %. При подготовке шихты сырье дробят, смешивают, увлажняют и гранулируют. Зерновой состав шихты должен обеспечивать ее оптимальную газопроницаемость.

Основная технологическая операция при производстве аглопорита - спекание шихты на решетке агломерационной машины непрерывного (рис. 6.2) или периодического действия. Под решеткой в вакуум-камере создают разрежение, благодаря которому происходит просос воздуха через шихту. За счет горения угля в шихте развивается температура до 1300 К и выше, что приводит к ее спеканию в виде пористой остеклованной массы. Спекшийся аглопоритовый корж дробят на щебень и песок

Аглопоритовый щебень выпускается крупностью от 5 до 40 мм шести марок по насыпной плотности: 400, 500, 600, 700, 800 и 900.

Прочность аглопоритового щебня при одинаковой плотности значительно меньше, чем керамзита.

Требования к морозостойкости аглопорита аналогичны требованиям к керамзитовому гравию. Среднее значение коэффициента формы аглопоритового щебня составляет 2-2,5, потеря массы пробы аглопоритового щебня при прокаливании - не более 3%. Для аглопорита дополнительно предъявляется требование к стойкости против силикатного и железистого распада.

Разработана технология производства аглопоритового гравия из золы ТЭС, по которой в результате агломерации сырья образуются не спекшийся корж, а обожженные гранулы. Сущность технологии производства аглопоритового гравия заключается в получении сырцовых зольных гранул крупностыо 10-20 мм, укладке их на колосники ленточной агломерационной машины слоем толщиной 200-300 мм и термической обработке. Горн агломерационной машины состоит из' двух секций - подсушки и зажигания. Слой гpaнул сначала подсушивается и подогревается, а затем производится зажигание и обжиг. Благодаря высокой газопроницаемости шихты сквозь слой просасывается большое количество воздуха, в результате чего создается окислительная среда п гранулы между собой не спекаются. Для производства аглопоритового гравия используются золы с интервалом плавкости не менее 50-100 К и содержанием оксидов железа не менее 4 %.

Аглопоритовый гравий выпускают четырех марок по насыпной ПЛОТНОСТII -500, 600, 700 и 800 и семи марок по прочности - ОТ П50 (предел прочности при сдавливании ,в цилиндре 1-1,29 МПа) до П250 (3 МПа и более). Расчеты показывают, что замена 1 млн. м3 привозного природного щебня аглопоритовым гравием из золы местной ТЭС лишь за счет сокращения транспортных расходов при перевозках на расстояние 500-1000 км дает экономию около 2 млн. руб.

Шлаковая пемза (термозит) - один из наиболее эффективных видов искусственных пор истых заполнителей. Ее получают поризацией шлаковых расплавов в результате их быстрого охлаждения водой, воздухом или паром.

Размер пор шлаковой пемзы в зависимости от способа получения колеблется от 0,04 до 4,5 мм, пористость - 52-78%, а водопоглощение - 10-55 %. Щебень выпускают с насыпной плотностью 300-800 и марками по прочности 25-150.

Трудозатраты на изготовление 1 м3 шлаковой пемзы в 5 раз меньше, чем на другие пористые заполнители, а производительность труда в 4-5 раз выше.

Вспученный перлит. Перлит - вулканическая стекловидная порода, содержащая 65-75% аморфного кремнезема и около 1-2% связанной воды. При термической обработке в диапазоне температур 1250-1550К перлит размягчается и вспучивается в основном в результате, интенсивного выделения паров воды. Коэффициент вспучивания перлита достигает 10-12. Для термической подготовки перлита применяют в основном противоточные вращающиеся печи длиной 5-8 м и внутренним диаметром 0,7-1,2 м. До обжига сырье часто подвергают предварительной термической обработке с целью предотвратить последующее растрескивание породы и получения вспученного перлита с наименьшей плотностью. В этом случае при температуре 250-4500С удаляется свободная и слабосвязанная вода.

На качество готового продукта, характер и степень его вспучивания влияет размер зерен. Оптимальным размером зерен обжигаемого перлита считают 5-15 мм.

Перлитовый щебень выпускают 4 марок по объемной массе: 300, 400, 500 и 600. Потери массы его при 15-кратном замораживании и оттаивании должны быть не более 10 %. По мере увеличения объемной массы с 300 до 600 допустимое водопоглощение за 1 ч для перлитового щебня уменьшается от 75 до 30 % .

Перлитовый песок - наиболее легкий из пористых песков. Для легких бетонов пригоден перлитовый песок с минимальной насыпной плотностью 200. Содержание пылевидных фракций в нем не должно превышать 10%.

5. Основные технологические процессы и оборудование

Технология производства легких бетонов и изделий из них незначительно отличается от технологии изготовления изделий из обычных тяжелых бетонов. Для получения бетона высокого качества пористые заполнители хранят в крытых складах раздельно по фракциям в условиях, исключающих увлажнение. Для предупреждения засорения и смешивания фракций склады заполнителей оборудуют сортировочными установками. Смеси фракций пор истых заполнителе склонны к расслоению, что вызывает недопустимые колебания гранулометрического состава заполнителей в бетонной смеси.

Транспортирование пор истых заполнителей производят способа· ми, исключающими их разрушение, увлажнение и перемешивание. При транспортировании заполнителей со склада к месту дозирования применяют ленточные конвейеры, элеваторы, скиповые устройства. Вспученный перлитовый песок транспортируют и дозируют для предотвращения пылевыделения пневмотранспортом.

При весовом дозировании пористых заполнителей могут иметь место значительные колебания свойств бетонов за счет изменения объемной концентрации заполнителя. В производстве легких бетонов распространено объемно-весовое дозирование заполнителей. С помощью объемно-весовых дозаторов (рис. 2) рупный заполнитель дозируют по объему с точностью ± 3 % с одновременным фиксированием его массы. Мелкий заполнитель и цемент дозируют по массе с точностью + 2 %.

При изменении плотности крупного заполнителя с помощью имеющихся таблиц изменяют количество, а при необходимости и вид мелкого заполнителя.

Легкие бетонные смеси приготавливают обычно в смесителях принудительного действия, где предотвращается расслоение компонентов, Смесители сначала загружают крупным, затем мелким заполнителем и цементом, Вода подается в течение -всего времени загрузки. Время перемешивания зависит от емкости смесителя, числа оборотов, подвижности и плотности смеси. Для смесителей емкостью до 1000 л и подвижностью бетонной смеси 1-3 см время перемешивания при плотности 1400-1700 кг/м3 составляет не менее 150 с, 1000-1400 кг/м3 - 180 с и менее 1000 кг/м3 – 210 с. При большей емкости смесителей время перемешивания дополнительно увеличивают на 30 с.

Для легких бетонных смесей, так же как и тяжелых, основным способом уплотнения является вибрирование. В бетоне на пор истых заполнителях особенно при избытке растворной части при вибрировании возможно всплывание крупного заполнителя. С увеличением продолжительности вибрирования расслоение возрастает особенно при применении подвижных смесей. Снизить расслоение легких бетонных смесей можно, уменьшая крупность и улучшая гранулометрию заполнителей. Эффективно применение пригруза. Применение пригруза 40 г/см2 при уплотнении керамзитобетонной смеси снижает расслаиваемость ее примерно на 20-40 %.

Изделия из легких бетонов, как и из тяжелых, наиболее часто подвергают тепловлажностной обработке в среде насыщенного пара. Для легких бетонов эффективным методом ускорения твердения является беспаровой прогрев в среде пониженной влажности, который обеспечивает значительное снижение влажности легких бетонов и не приводит к понижению его конечной прочности.

6. Основные свойства продукции

Легкие бетоны отличаются от тяжелых наличием в зернах заполнителя пор разной величины. Прочность пористых заполнителей обычно ниже прочности цементного камня. Вместе с тем благодаря пористой структуре пористые заполнители лучше сцепляются с цементным камнем. Обычно поры в пористых заполнителях имеют диаметр 0,1-1 мм. В них проникает влага и цементное тесто, что способствует сцеплению заполнителей с цементным камнем. Особенно повышенной адгезией по отношению к цементному камню обладают пористые заполнители с развитой открытой пористостью.

Для легких бетонов характерны процессы самовакуумирования.

В результате отсасывания воды из цементного теста зернами пористого заполнителя в последних защемляется определенное количество воздуха. Объем отсасываемой воды оказывается больше объема, вытесненного из заполнителей воздуха. Пузырьки защемленного в капиллярах воздуха в результате всестороннего сжатия имеют повышенное давление, отчего развивается градиент, способствующий уплотнению бетона, повышению сил сцепления в контактной зоне и прочности бетона.

Вследствие большей близости значений пористости и прочности заполнителей и цементного камня и их деформативных свойств, напряжения, вызываемые внешними механическими воздействиями в легких бетонах, часто распределяются более равномерно, чем в тяжелых. Большая однородность легких бетонов достигается, если нет четко выраженной границы между раствором и зернами крупного заполнителя. Это xapaктерно, например, для аглопорито- и шлакопемзобетонов. В отличие от них для керамзитобетона характерны три зоны с различной пористостью: цементный камень, поверхностная оболочка и ядро заполнителя. По мере повышения однородности легких бетонов при прочих равных условиях возрастает прочность и улучшаются деформативных свойства.

Плотность является важнейшим показателем качества легких бетонов. Различают плотность в сухом состоянии и при различной влажности. Первый показатель является стандартным и для данного вида легкого бетона величиной постоянной, второй зависит от условий приготовления и эксплуатации бетона.

Значение плотности легкого бетона связано с основными показателями его качества: прочностью, теплопроводностью, проницаемостью и др.

По этому показателю легкие бетоны подразделяют на марки: Д200; 300; 400; 500; 600; 700; 800; 900; 1000; 1100; 1200; 1300; 1400; 1500; 1600; 1700; 1800; 1900 и 2000.

Прочность легких бетонов, как и обычных, зависит от активности цемента, водоцементного отношения, условий и длительности ,твердения, прочности заполнителей и некоторых других факторов.

Как установлено Н. А. Поповым, прочность легкого бетона может быть выражена общим уравнением

Rб=kоRц(Ц/В-Ао),

где ko и Ао коэффициенты, зависящие от прочности и пористости заполнителя и ряда технологических факторов.

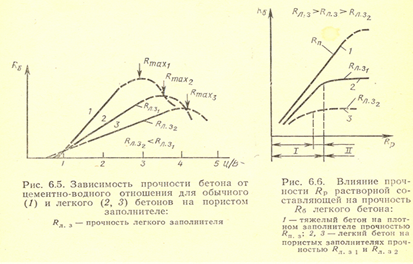

Введение в бетон пористых заполнителей приводит к снижению его прочности и тем в большей степени, чем больше содержание заполнителя и меньше его плотность. Кривые зависимости прочности легких бетонов от цементно-водного отношения располагаются ниже кривых для обычного бетона (рис. 3)

В отличие от тяжелых бетонов, прочность которых пропорциональна прочности растворной части, у легких бетонов соответствующая зависимость имеет криволинейный характер с двумя участками. На первом участке повышение прочности раствора, например, за счет уменьшения В/Ц приводит к прямолинейному росту прочности бетона, на втором (рис. 4)дальнейшее повышение прочности раствора не приводит уже к заметному росту прочности бетона. Таким образом, на определенном пористом заполнитель при неизменном его содержании в бетоне можно приготовить легкий бетон лишь с определенной предельной прочностью. Для получения легкого бетона разных марок следует выбирать прочность заполнителя такой, чтобы обеспечить рациональное использование цемента, т. е. получать бетоны, соответствующие первому участку кривой. Лишь в случае предъявления к бетону особых требований по плотности рационально применение составов, соответствующих второму участку кривой. Критерием эффективности пористого заполнителя в бетоне является расход цемента, необходимый для получения требуемой прочности. Чем меньше прочность заполнителя и больше его пустотность, тем в большей мере ощущается повышение количества цемента для достижения бетоном максимальной прочности.

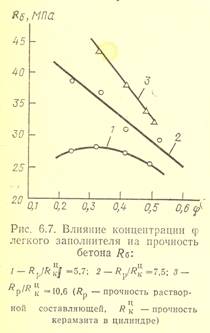

Существенное влияние на прочность легких бетонов оказывает содержание в нем крупного пористого заполнителя. Влияние концентрации заполнителя зависит от соотношения его прочности и прочности раствора. Обычно, при достаточно высокой прочности раствора в конструктивных легких бетонах увеличение концентрации заполнителя приводит к уменьшению прочности бетона. При малом различии в прочности раствора и бетона, например в конструктивно-теплоизоляционных легких бетонах, максимальная прочность достигается при определенной оптимальной концентрации заполнителя (рис. 5)

Для плотных легких бетонов, изготовленных с применением пористого песка, характерна более значительная прочность при осевом растяжении, чем для обычных тяжелых бетонов. Для конструктивно-теплоизоляционных легких бетонов отношение прочности при растяжении к прочности при сжатии колеблется в пределах 0,12-0,17, для конструктивных 0,06-0,1.

Основным показателем прочности легкого бетона является класс бетона установленный по прочности его на сжатие: В2; 2,5; 3,5; 5; 7,5; 10; 12,5; 17,5; 20; 22,5; 25; 30; 40; для теплоизоляционных бетонов, кроме того, предусмотрены классы В0,35; 0,75 и 1.

Эффективность легкого бетона в значительной мере определяется величиной коэффициента конструктивного качества, представляющего отношение предела прочности к плотности. Для легких бетонов на различных пор истых заполнителях этот показатель колеблется в пределах от 0,025 до 0,26. По мере повышения прочности и с переходом к конструктивным бетонам различие в величине коэффициента конструктивного качества постепенно уменьшается.

Особенности деформативных свойств легких бетонов обусловлены их относительно низким модулем упругости. При равных напряжениях деформации конструкций из легких бетонов могут превышать деформации тех же конструкций из тяжелого бетона в 1,5-2 раза. Предельная сжимаемость и растяжимость легких плотных бетонов примерно в 1,5-2 раза больше, чем у тяжелых равнопрочных бетонов. Более высокие деформативные свойства легких бетонов обусловливают повышенную трещиностойкость конструкций на их основе. В легких бетонах пористые заполнители вследствие большей деформативности в меньшей мере уменьшают усадку цементного камня, поэтому полная усадка легких бетонов обычно на 15-25% больше, чем тяжелых, и достигает 1,5 мм/м. Применение плотных песков позволяет снизить усадку до 40 %.

Водонепроницаемость легких бетонов не снижается с применением пористых заполнителей низкой скорости фильтрации воды через легкие бетоны способствует высокая плотность их контактной зоны, наличие уплотненной оболочки цементного камня вокруг зерен заполнителя. При создании необходимой плотной структуры легкие бетоны, так же как и тяжелые, надежно защищают от коррозии арматуру. Если бетон имеет недостаточную плотность, то арматуру необходимо покрывать защитными покрытиями: цементнобитумными, цементно-казеиновыми и др.

Морозостойкость легких бетонов при правильно подобранном составе не ниже морозостойкости тяжелых.

7. Технико-экономические показатели

Снижение массы крупноразмерных железобетонных изделий и монолитных конструкций - основной путь уменьшения материалоемкости строительства.

Толщина наружных стен снижается с 52-66 см (кирпичные стены) до 25-40 см (легкобетонные . стены), поэтому масса 1 м2 стены с 1080-1250 кг уменьшается до 175-560 кг, т. е. примерно в 2-6 раз.

При возведении стен из легкого бетона трудовые затраты снижаются в 12 раз, стоимость ниже примерно на 32 %, суммарный расход топлива меньше на 48 % по сравнению с аналогичными стенами из кирпича. В силу высокой технико-экономической эффективности легкобетонных конструкций производство легких бетонов в перспективе возрастет.

Сравнительная оценка экономической эффективности материалов и конструкций дается на основе сопоставления приведенных затрат, определяемых с учетом капитальных вложений на производство продукции, себестоимости материала в деле (включая затраты на транспорт и монтаж) и эксплуатационных расходов за весь период службы конструкции.

Легкий бетон на пористых заполнителях эффективнее тяжелого бетона по показателю приведенных затрат: в наружных стенах на 12-25 %, во внутренних несущих стенах на 8-14 %. Использование легкого бетона позволило снизить массу конструкции в среднем на 35 %, расход стали на 10 %, трудозатраты на 20 % по сравнению с использованием тяжелого бетона.

· Конструкционные легкие бетоны плотностыо 1700-1800 марок по прочности М 200-М 400 применяют в армированных конструкциях - легкобетонных фермах, пролетных строениях мостов и др. Масса легкого железобетона при одинаковой прочности на 25-35 % меньше массы тяжелого.

Высокие экономические показатели имеют силикатные ячеистые бетоны автоклавного твердения, в особенности при использовании для их изготовления промышленных отходов (шлаков и зол). Экономия приведенных затрат доходит до 11,7 руб./м2 стены.

Конструкции из ячеистых бетонов отличаются высокими технико-экономическими показателями. Стены из ячеистого бетона в 1,8 раза легче стен из керамзитобетонных панелей, стоимость их также меньше. Удельные капитальные вложения в строительство заводов по производству ячеистого бетона на 30-40 % меньше, чем в I строительство предприятий, выпускающих аналогичные конструкции из тяжелого и легкого бетона с пористым заполнителем, поэтому применение ячеистого бетона расширяется. Эффективность легких бетонов возрастает при снижении плотности бетона и выпуске изделий полной заводской готовности.

8. Заключение

Из всего сказанного выше можно сделать вывод, что написанная в начале работы фраза (Легкий бетон — эффективный материал, который имеет большую перспективу.) верна.

Легкие бетоны классифицируют в зависимости от структуры, вида вяжущего и пористости заполнителей, области применения.

Для приготовления легких бетонов применяют портландцемент и различные заполнители. К основным свойствам лёгких бетонов можно отнести прочность, плотность, водонепроницаемость и морозостойкость. Основным показателем прочности легкого бетона является класс бетона установленный по прочности его на сжатие: В2; 2,5; 3,5; 5; 7,5; 10; 12,5; 17,5; 20; 22,5; 25; 30; 40; для теплоизоляционных бетонов, кроме того, предусмотрены классы В0,35; 0,75

Наряду с прочностью важной характеристикой легкого бетона является его плотность в сухом состоянии. По этому показателю легкие бетоны подразделяют на марки: Д200; 300; 400; 500; 600; 700; 800; 900; 1000; 1100; 1200; 1300; 1400; 1500; 1600; 1700; 1800; 1900 и 2000.

9. Список использованной литературы

1. Микульский В.Г. и др. Строительные материалы и изделия – М.: Изд-во АСВ, 2007.-520 с.

2. Комар А.Г., Баженов Ю.М., Сулименко Л.М. Технология производства строительных материалов: Учеб. для вузов по спец. «Экономика и орг. пром. строит. материалов». – М.: Высш.шк., 1984. – 408 с., ил.

3. Наназашвили И. Х. Строительные материалы, изделия и конструкции: справочник.- М.: Высш. шк., 1990. – 495 с.: ил.

4. ГОСТ 25820-83

Похожие работы

... виробів застосовують литтьову вібраційну і пресову в'яжучих. Вироби використовують у житловому і промисловому будівництві. 3. Виробництво конструкцій та виробів з бетонів ніздрюватої структури Прогресивними у теперішній час є вироби і конструкції ніздрюватих бетонів, які утворюються внаслідок затвердіння попередньо поризованої суміші в’яжучого, органічних та неорганічних домішок й води. ...

... (равные 1%)в несколько раз. Специалисты считают, что можно сократить расход цемента (и при этом повысить качество и долговечность конструкций), если приготовлять бетон из чистых фракционированных заполнителей. Организация производства таких заполнителей потребует значительных капиталовложений, но для народного хозяйства это значительно выгоднее по сравнению с затратами на ремонты и замену ...

... включают в себя стоимость приобретенных со стороны сырья и материалов, которые являются необходимыми для проведения разработки. Таблица 16 – Смета затрат на исследование разрушения бетона электрическим взрывом проводников № п/п Оборудование Кол-во,шт. Стоимость, руб. 1 бетонные блоки М200 10 2450 2 сито для разделения частиц 1 300 3 часы (секундомер) 1 200 4 проводники медные, ...

... , которые предопределяют его состав и свойства, оказывают влияние на технологию производства изделий, их долговечность и экономичность. Цемент выбирают с учетом требований, предъявляемых к бетону (прочность, морозостойкость, химическая стойкость, водонепроницаемость и др.), а также технологии изготовления изделий, их назначения и условий эксплуатации. Марку цемента выбирают в зависимости от ...

0 комментариев