Введение

Понятие "автомобиль" включает в себя легковой, грузовой автомобиль и автобус. Несмотря на ряд принципиальных конструктивных различий, между ними имеется много общего: двигатель внутреннего сгорания, несущая система с подвеской и шинами, органы управления, тормозящая система. На автомобильных заводах конечным продуктом производства могут быть как автомобили в сборке, так и отдельные их составные части (двигатели, задние мосты, топливная аппаратура и т.п.), включающие в себя большое число деталей, узлов, механизмов и систем.

Двигатели, установленные на большинстве автотранспортных средств, называются двигателями внутреннего сгорания, потому что процесс сгорания топлива с выделением теплоты и превращение ее в механическую работу происходит непосредственно в его цилиндрах.

Эти двигатели классифицируются

по способу смесеобразования - на двигатели с внешним смесеобразованием (карбюраторные и газовые), у которых горючая смесь приготовляется вне цилиндров, и двигатели с внутренним смесеобразованием (дизели), у которых рабочая смесь образуется внутри цилиндров;

по способу выполнения рабочего цикла - на четырех- и двухтактные;

по числу цилиндров - на одно-, двух- и многоцилиндровые;

по расположению цилиндров - на двигатели с вертикальным или наклонным расположением цилиндров в один ряд и на V-образные двигатели с расположением цилиндров под углом (при расположении цилиндров под углом 180° двигатель называется с противолежащими цилиндрами, или оппозитным);

по способу охлаждения - на двигатели с жидкостным или воздушным охлаждением;

по виду применяемого топлива - на бензиновые (карбюраторные), дизельные, газовые и многотопливные.

В зависимости от вида применяемого топлива, способы воспламенения рабочей смеси в двигателях различны.

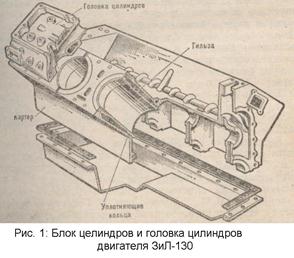

Блок цилиндров отливается из серого чугуна (у двигателей автомобилей семейства ЗИЛ, КамАЗ, МАЗ и ВАЗ) или из алюминиевого сплава (у двигателей автомобилей ГАЗ-2410 "Волга", "Москвич" - 2140).

У дизелей КамАЗ на зеркало цилиндров наносят мелкую (ромбовидную) сетку для лучшего удержания смазочного материала.

Двигатели с рядным расположением цилиндров имеют одну общую головку цилиндров, двигатели с V- образным расположением цилиндров - две (двигатели ЗИЛ -130, ГАЗ - 53-11) или четыре на каждые три цилиндра (двигатель ЯМЗ-240). У двигателей автомобилей КамАЗ каждый цилиндр снабжен отдельной головкой цилиндра.

Нижнюю головку, как правило, делают разъемной в плоскости, перпендикулярной к оси шатуна. В тех случаях, когда нижняя головка имеет значительные размеры и превышает диаметр цилиндра (у дизелей ЯМЗ), плоскость разъема головки делают под углом (косой срез), что позволяет уменьшить радиус окружности, описываемой нижней частью шатуна.

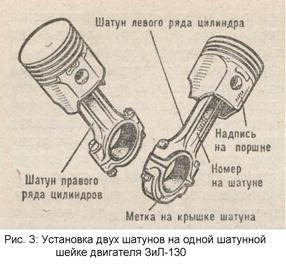

На крышке и стержне шатуна дизеля КамАЗ-740 метки выбивают в виде трехзначных номеров. Кроме того, на крышке шатуна выбивают порядковый номер цилиндра. Так, у двигателя ЗИЛ-130 метка на днище поршня должна быть направлена к передней части двигателя. При этом метка на шатуне для левого ряда цилиндров должна быть направлена в одну сторону с меткой на поршне, а метка на шатуне для правого ряда цилиндров должна быть направлена в противоположную сторону относительно метки на поршне.

1. Технологическая часть

1.1 Назначение, устройство и условия работы детали

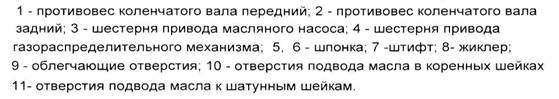

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

· Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

· Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

· Щёки — связывают коренные и шатунные шейки.

· Передняя выходная часть вала (носок) — часть вала на котором крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

· Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

· Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Большинство современных коленвалов изготавливают литьём из высокопрочного чугуна. Реже, если нужна большая прочность, в дизельных и некоторых мощных бензиновых двигателях применяют стальные, кованые валы.

Двигатели опытного образца, изготовляемые штучно, имеют коленчатые валы, выточенные на станке из стальной болванки, так как, несмотря на высокую стоимость такого способа производства, это обходится существенно дешевле, чем организация отливки или ковки под малую серию производства.

Полученная тем или иным способом заготовка проходит механическую обработку до номинальных размеров, после чего подвергается дополнительному упрочнению. Поверхности шеек коленчатого вала обрабатываются с помощью химического упрочнения при нагреве, а края шеек скругляются, чтобы повысить прочность и сопротивление усталостному разрушению.

Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся масс кривошипно-шатунного механизма. Силы, передающиеся поршнями на коленчатый вал, создают крутящий момент, который при помощи трансмиссии передается на колеса автомобиля.

Коленчатый вал изготовляют штамповкой из легированных сталей или отливают из высокопрочных чугунов.

Коленчатый вал состоит из коренных и шатунных шеек, противовесов, заднего конца с отверстием для установки шарикоподшипника ведущего вала коробки передач и фланца для крепления маховика, переднего конца, на котором установлен хроповик пусковой рукоятки и шестерня газораспределения, шкива привода вентилятора, жидкостного насоса и генератора.

1.2 Характерные дефекты детали

Основные дефекты коленчатого вала.

1. Изгиб вала.

2. Износ наружной поверхности фланца.

3. Биение торцевой поверхности фланца.

4. Износ маслосгонных канавок.

5. Износ отверстия под подшипник.

6. Износ отверстий под болты крепления маховика.

7. Износ коренных или шатунных шеек.

8. Износ шейки под шестерню и ступицу шкива.

9. Износ шпоночной канавки по ширине.

10. Увеличение длины передней коренной шейки.

11. Увеличение длины шатунных шеек.

1.3 Способы устранения дефектов

Изгиб коленчатого вала устраняют правкой на прессе.

Вал устанавливают на призму крайними коренными шейками и, обеспечивая передачу усилия на среднюю шейку, перегибают в противоположную сторону, превышающую прогиб примерно в 10 раз. Допустимая радиальное биение без ремонта 0,05 мм.

Чугунные коленчатые валы правят методом наклепа. После определения биения шеек вал устанавливают так, чтобы внутренняя поверхность шейки с задирами была обращена вверх, и затем специальной оправкой (типа тупого зубила), направленной в галтель шейки, при помощи пневматического молотка, наклепывают галтели с перекрытием образующихся лунок, периодически проверяя индикатором вал на биение, доводя его до значения 0,05…0,08 мм. Время на правку этим способом 10…15 мин.

Признаки: стук коленчатого вала.

Причины: вызывается либо недостаточными давлением и подачей масла, либо недопустимо увеличившимися зазорами между шейками коленчатого вала и вкладышами коренных и шатунных подшипников из-за изнашивания этих деталей

— По нашей статистике, типичная неисправность — "припаянный" вкладыш к коленвалу; причем для легкового транспорта вкладыш изнашивается и "задирает" коленвал, а для грузового, где нагрузки намного значительнее, вкладыш сразу "прилипает" и уже проворачивается в постеле блока. Если в процентном соотношении, то порядка 80 процентов дефектов составляет проворот вкладыша и задир вала, остальные — естественный износ двигателя, выработавшего свой ресурс. Встречаются, конечно, и "эксклюзивные" причины разрушения вала — такие как лопнувший вал, — но при внимательном рассмотрении выявляется, что ранее вал уже ремонтировался, и были незамечены более глубокие повреждения. Что касается степени износа, то отрадно констатировать, что за последние 6 лет уровень технической грамотности автовладельцев заметно возрос, и выходящих из ряда вон случаев, например, вал с изношенной шейкой на 2-3 мм, практически не появляется. Хотя, с другой стороны, таких цен на ремонт, как в начале 90-х, сейчас нет — они упали ориентировочно процентов на 70. Например, если тогда ремонт двигателя малотоннажного грузовика-"Мерседеса" с двигателем ОМ 366 стоил чуть менее трети от стоимости подержанного автомобиля, то теперь ремонт коленвала обходится в 40-50 процентов от стоимости этой же новой детали.

— Основная технология ремонта — шлифовка в ремонтный размер и проверка на изгиб. Его правкой, наваркой и напылением занимаемся реже, когда уже больше ничего предпринять нельзя, своеобразный вариант "спасения умирающего". Причина проста: для последних вариантов характерны нерегламентные разрушения. Определить, где какие внутренние трещины возникли, — достаточно трудоемкая и дорогая задача, порой сравнимая со стоимостью вала. Произвести дефектацию на столичных предприятиях, имеющих соответствующее оборудование, по приемлемой цене реально лишь в детали размером 10×10 см. Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

1.4 Технологическое оборудование, технологическая оснастка

Диаметры шеек коленчатого вала: коренных 95±0.011 мм. шатунных 80±0,0095 мм. Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей.

Вкладыши 7405.1005170 Р0.7405.1005171 Р0.7405.1005058 РО применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей. Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0.3 мм, слоем свинцовооловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм. Верхние 3 (рис. 2) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна. Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные). Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100.., так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников (рис. 4) изготовлены из высокопрочного чугуна марки ВЧ50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом.

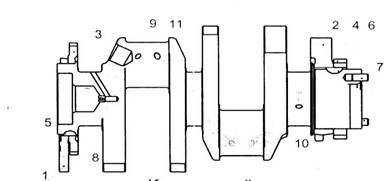

Коленчатый вал (рис. 1) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров (рис. 2).

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках 10 прямыми отверстиями 11 [3, с. 27].

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2. напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис. 1).

В расточку хвостовика коленчатого вала запрессован шариковый подшипник 5 (рис. 2).

2 Разработка приспособления

2.1 Обоснование

Обосновать необходимость разработки приспособлений и привести требования к ней.

Для снятия штамповочных заглушек применяют приспособление для разборки коленчатого вала для снятия штамповочных заглушек.

2.2 Аналоги приспособлений

Приспособления для разборки коленчатого вала.

А) для снятия легкосъёмных заглушек;

Б) для извлечения шкива.

2.3 Конструкция приспособлений

Штамповочную заглушку первой шатунной шейки выпресовывают в два этапа.

Сначала оправкой 3, сдвигают заглушку внутрь канала, после чего противоположной стороны устанавливают оправку, с помощью которой выталкивают заглушку из канала.

Техника безопасности

Работать разрешается только на технически исправных станках с соответствующими приспособлениями и оградительными устройствами. Станки должны приводиться в действие и обслуживаться только теми лицами, за которыми они закреплены.

Помещение и рабочие места станочников должны содержаться в чистоте, хорошо освещаться и не изделиями и материалами. Удаление стружки со станка должно производиться соответствующими приспособлениями (крючками, щетками).

Во время работы станка запрещается снимать, ставить и открывать ограждения, сидеть на станках, облокачиваться, передавать через них изделия, а также класть на них инструменты и изделия.

Литература

1. Коробейник А.В. “ Ремонт автомобилей” 2004 г.

2. Рогозин В.К. “ Ремонт двигателей “ 1978 г.

3. Румянцев С.И. “ Ремонт автомобилей “ 1988 г.

Похожие работы

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

... во времени. Для этого устанавливается единый для всех рабочих мест такт производства: τ=Фдо/N=152ч./300к.в.=0,5ч/к.в (4) 6.Проектирование технологического процесса восстановления коленчатого вала ЗИЛ-130. Технический процесс проектируем применительно к абразивно-электрохимическому шлифованию, опираясь при этом на технологию ВНПО «Ремдеталь» [7,8]. Используем ...

... и верхний торец гильзы. При установке гильзы используют приспособление. Которое крепится на столе станка. 6. Разработка технологического процесса восстановления гильз цилиндров двигателя ЗиЛ-130 Схема 1 Наименование дефекта Способ ремонта № операции Наименование и содержание операции Установочная база Износ зеркала гильзы Восстановление под ближайший ремонтный размер 1 2 ...

... механизм: В двигателях внутреннего сгорания своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов обеспечивается газораспределительным механизмом. На двигателе ЗиЛ-130 установлен газораспределительный механизм с верхним расположением клапанов. Газораспределительный механизм состоит из распределительных шестерен, распределительного вала, толкателей, штанг, ...

0 комментариев