БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра электронной техники и технологии

РЕФЕРАТ

на тему:

«Пригоночные работы и герметизация оптических узлов и приборов»

МИНСК, 2008

Пригоночными работами называют работы, которые выполняют при сборке деталей в узлы и прибор для достижения их качественного соединения путем дополнительной обработки сопрягаемых поверхностей. Необходимость выполнения пригоночных работ возникает в результате «скопления ошибок» изготовления деталей по оптимальным допускам. Так, в процессе сборки изделий выявляется, например, что некоторые узлы при их соединении не обеспечивают нужной перпендикулярности базовых поверхностей или имеют перекос фокальной плоскости относительно присоединительного фланца объектива, непараллельность визирных (оптических) осей вследствие децентрироваиия оптических деталей в металлических оправах и т. д. Эти ошибки технологически и экономически целесообразнее устранять вовремя сборки прибора путем введения в технологический процесс сборки операций по выполнению пригоночных работ.

Пригоночные работы проводят частично на металлорежущих станках, но чаще слесарным способом.

Пригонку деталей на станках осуществляют путем расточки отверстий и подрезки опорных торцов оправ под сопрягаемые детали. Эти пригоночные работы выполняют на прецизионных токарно-арматурных станках с большой точностью. Так, например, при проточке валиков, осей и оправ овальность не превышает 0,005 мм, а конусность на длине 300 мм не превышает 0,01 мм; поперечная подрезка плоскостей дет алей на планшайбах 300 мм осуществляется с точностью до 0,005—0,01 мм.

Токарно-арматурные станки устанавливают на участке механической сборки сборочного цеха, причем их изолируют от мест сборки узлов и монтажа прибора. Станки снабжены необходимыми приспособлениями, при помощи которых можно выполнять различные виды пригоночных работ.

Пригонку деталей слесарным способом осуществляют путем шабрения, притирки, сверления, развертывания отверстий и выполнения других видов работ.

Шабрение — это снятие тонкой стружки с поверхности детали режущей кромкой шабера при возвратно-поступательных движениях руки. Шабрение проводят с целью создания плоскостности поверхности детали для плотного прилегания ее к другим поверхностям. Это позволяет создать герметичность соединения, обеспечить плавность хода ползуна по направляющей и т. д.

Качество шабрения проверяют путем перемещения по обрабатываемой детали сопрягаемой поверхности или контрольной линейки, покрытой краской. При перемещении сопрягаемой детали выпуклые площадки пришабриваемой поверхности окрашиваются и их хорошо видно. Чем больше число контактирующих точек, тем выше качество шабрения. Для обеспечения плотного прилегания сопрягаемых поверхностей деталей число точек контакта должно быть не менее трех на поверхности размером 25X25 мм, а для создания герметичного соединения — не менее пяти точек. Для обеспечения плавного хода направляющих число контактирующих точек должно быть 10—12. Требуемое качество шабрения достигается путем снятия выпуклых окрашенных поверхностей после каждой проверки числа контактирующих точек. Процесс шабрения продолжают до тех пор, пока не получат нужное количество точек.

На шабренной поверхности остаются впадины, хорошо удерживающие смазку между трущимися поверхностями деталей. Следовательно, поверхности, обработанные шабрением, более долговечны.

Процесс шабрения является трудоемкой работой, требующей высокой квалификации сборщика-механика. Поэтому шабрение по возможности заменяют другими видами обработки: шлифованием, притиркой, топким точением.

Притиркой называют процесс тонкой обработки поверхностей детали шлифующими материалами путем часто повторяющихся взаимных перемещений притираемых поверхностей. В качестве шлифующих материалов применяют пасты ГОИ, представляющие собой полировочные насты, состоящие из парафина (10—12%), олеиновой кислоты и окиси хрома (62—65%).

Окись хрома изготовляют путем восстановления калиевого или натриевого хромпика серой. Полученную массу измельчают и отмывают водой от ионов сернистой соли и других водорастворимых солей. Из отмытой окиси хрома выделяют различные фракции, прошедшие через сита с разным числом отверстий на одном квадратном сантиметре поверхности (до 15 000 отверстий). Таким образом, получают пасты тонкие (с размером зерна 4—7 мкм), средние (8—12 мкм) и крупнозернистые (свыше 13 мкм). Перед применением пасту ГОИ разводят керосином и хранят ее в закрывающейся баночке с обозначением зернистости шлифующих частиц.

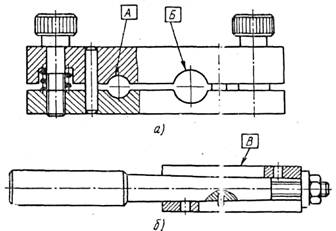

Рис.1. Притиры.

Пасту ГОИ наносят на притираемые поверхности детали. В процессе притирки шлифующие частицы пасты снимают гребешки неровностей поверхности детали, увеличивая площадь контактирующей поверхности, благодаря чему обеспечивается плавность и долговечность работы соединений.

Притирку часто применяют для создания плавности хода направляющих, зубчатых и винтовых передач, для повышения точности зацепления, так как при притирке уменьшаются зазоры в сопрягаемых деталях.

Притирка осуществляется при помощи сопрягаемой детали или специальных притиров: Притирку по сопрягаемой детали часто называют приработкой. Для плоских деталей применяют притирочные плиты различных размеров, а для притирки деталей вращения — разрезные притиры в виде колец с хомутиками (рис. 1, а) и цилиндров (рис. 1, б).

Притиры должны иметь чистую и точную рабочую поверхность с пористым строением. В этих порах хорошо удерживаются шлифующие частицы. Притиры изготовляют из серого чугуна и иногда из бронзы.

Ручной способ притирки часто заменяют механизированным. Для этого одну из деталей закрепляют в патроне или специальной оправке на шпинделе станка или на притирочной головке с электродвигателем. Эта деталь имеет вращательное движение, а сопрягаемую с ней деталь или притир перемещают вручную, притирая трущиеся поверхности.

После притирки детали промывают в бензине и клеймят номером комплекта.

Смазка оптико-механических приборов

В процессе сборки оптико-механических приборов, их узлов и составных частей на поверхности металлических деталей наносят различные смазывающие вещества (смазки).

Антифрикционно-защитные смазки и масла применяют для смазывания трущихся поверхностей подвижных соединений, протирки внутренних нетрущихся поверхностей с целью предупреждения осыпания частиц отделочных и других инородных материалов па оптику, а также при наружной консервации изделий для предохранения их от коррозии.

Смазка должна сохранять свои свойства в течение всего срока службы изделия.

В зависимости от вида и вязкости различают смазки консистентные, твердые и масла.

В состав консистентной смазки ГОИ-54п входит церезин марки 80, масло приборное МВП и масло костное (смазочное). Эта смазка предназначена для смазывания трущихся поверхностей механических соединений, близко расположенных к оптическим деталям и имеющих зазоры от 5 до 50 мкм. Для смазывания механических соединений, испытывающих большие нагрузки (например, для червячных и фрикционных передач, рекомендуются церезино-графитные смазки типа БВИ-1 по ГОСТ 5656—60, содержащие от 3 до 35% коллоидно-графитного препарата марки С-1 с частицами до 4 мкм.)

При сборке объективов фотоаппаратов для смазывания трущихся поверхностей окулярных резьб рекомендуется смазка типа МЗ-5, выдерживающая температуру от—15 до +50° С.

Смазки ОКБ-122-7 по ГОСТ 18179—72 и ЦИАТИМ-202 по ГОСТ НПО—64 применяют при сборке шарикоподшипников и узлов трения, удаленных от оптических деталей; эти смазки обеспечивают работу механизмов при пониженной (—70° С) и повышенной ( + 120° С) температуре.

Для смазывания узлов трения приборов, соприкасающихся с морской водой, может быть применена смазка МС-70 (ГОСТ 9762—61), выдерживающая температуру от -40 до +50° С.

Смазка «Орион» предназначена для протирки внутренних поверхностей приборов с целью предохранения от осыпки. В состав этой смазки входит церезин, масло авиационное, воск пчелиный и другие вещества.

Для консервации металлических деталей при длительном хранении применяют пушечную с 1азку ПБК (ГОСТ 10586--63) или ГОИ-54 п. Эта смазка имеет хорошие защитные свойства.

При сборке узлов типа часовых механизмов (автоспуски, мосты замедления фотоаппаратуры) для смазывания зубчатых колес и трибок применют часовое масло марки МЗП-6 (ГОСТ 7935—56). Для смазывания осей лепестков центральных затворов фотообъективов используют масло веретенное марки АУ.

Все смазки, применяемые при сборке оптико-механических приборов, не должны быть летучими и химически активными, не должны вызывать образования налетов на оптике и коррозию металлов, не должны высыхать.

Смазывание узлов проводят после окончательной регулировки и обезжиривания трущихся поверхностей. При этом необходимо соблюдать аккуратность во избежание загрязнения смазок и попадающих на оптические детали. Смазки следует хранить в закрытой таре (баночке) с указанием названия смазки. Наносят смазку на поверхности металлических деталей при помощи шпателя (деревянной лопаточки), щетки или кисточки.

Герметизация оптических узлов и приборов

Герметизация представляет собой процесс уплотнения зазоров между поверхностями деталей уплотнительными замазками и устройствами для защиты полостей узлов и приборов от влияния внешней среды (пыли, влаги, газов и т. д.). Уплотнительные замазки бывают трех видов: мягкие, полутвердые и твердые.

Замазка мягкая содержит следующие компоненты: церезин, канифоль, масло МВП, петролатум, воск. Она обеспечивает уплотнение узлов и приборов в интервале температур ±60° С и применяется для заполнения зазоров шириной до 0,5 мм, заливки резьбовых соединений и уплотнения соединения поверхностей с большой площадью сопряжения.

Замазка полутвердая содержит в себе церезин, канифоль, вазелин, битум, масло трансформаторное и каолин, которые, находясь в определенном весовом соотношении, обеспечивают хорошее качество уплотнения в интервале температур ±60° С.

Эта замазка применяется для Заполнения зазоров шириной более 0,5 мм, постановки защитных стекол, заливки резьб и головок винтов.

Замазка твердая состоит из церезина, канифоли, озокерита, воска, битума, масла МС-14 и рубрикса.

Эта замазка сохраняет свои свойства в интервале температур от —60 до +70° С и применяется в приборах, предназначенных для работы в тропиках, а также вместо полутвердой замазки.

Кроме этих замазок, применяют специальные уплотнители, например «Герметик УТ-34», который хорошо выдерживает температурные перепады от —60 до +100° С, вибрационные и ударные нагрузки.

Замазки должны сохранять свои свойства в течение длительного времени, быть пластичными, неактивными, хорошо прилипать к поверхностям деталей и не должны усыхать.

Технологический процесс герметизации узлов и приборов включает следующие операции: обезжиривание поверхностей деталей, нанесение слоя замазки на сопрягаемые детали, плотное прижатие деталей крепежными деталями (винтами, болтами, резьбовыми кольцами) и удаление остатков уплотнителя с кромок деталей.

Уплотнительные замазки применяют, как правило, в неподвижных соединениях.

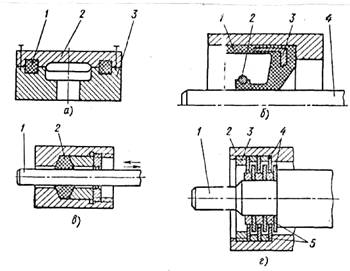

Если уплотнение узлов и приборов замазками недопустимо, то для герметизации используют уплотнительные устройства. Уплотнительные устройства бывают в виде сжимаемых прокладок, манжет, сальников и мембран Рис.2.).

Рис.2. Уплотнительные устройства.

Уплотнительные сжимаемые прокладки 1 (рис. 2, а) применяют для неподвижного соединения деталей 2 и3, рассчитанного на значительные давления.

Манжетное уплотнение 1 (рис. 2, б) применяют при незначительной частоте вращения вала 4. Степень уплотнения регулируется пружинящим кольцом 2 и каркасным кольцом 3.

Уплотнение при помощи сальников (рис. 2, в) используют в особо загрязненной среде при малой частоте вращения вала 1. Сальники изготовляют из фетра и войлока в виде колец 2, пропитанных маслом

Уплотнение при помощи мембран (рис. 2, г) применяется для механизмов вращательного движения, работающих с повышенными скоростям]-. Мембраны имеют вид колец, изготовляемых из пружинной стали или бронзы.

Мембраны 4 закрепляют на валу 1 кольцами 5, а в корпусе 2 — резьбовым кольцом 3 и уплотняют консистентными смазками.

Технологический процесс сборки уплотнительных устройств включает подготовку уплотнителей, установку уплотнителей в уплотняемые узлы или приборы, регулировку степени уплотнения и ее проверку.

Герметичность соединения проверяют следующими способами:

путем нагнетания воздуха в прибор, погружения его в воду и обнаружения воздушных пузырьков, выходящих из незагерметизированных мест;

путем нагнетания воздуха в прибор, смачивания соединительных швов и отверстий мыльной водой и обнаружения мыльных пузырьков от выходящего из прибора воздуха;

путем создания избыточного давления в приборе и определения спада давления по манометру.

Третий способ позволяет определить степень герметичности прибора. Для этого в прибор нагнетают воздух под давлением и по манометру определяют давление в приборе. Затем, после прекращения подачи воздуха регистрируют время нахождения прибора под давлением (например, выдерживают 2 мин), по истечении которого вновь снимают отсчет давления. При этом давление в приборе не должно понизиться больше чем на допустимую величину. Места пропускания воздуха из прибора определяют по мыльным пузырькам.

ЛИТЕРАТУРА

1. Справочник технолога-оптика под редакцией М.А. Окатова, Политехника Санкт-Петербург, 2004. - 679 с.

2. Запрягаева Л.А., Свешникова И.С. Расчет и оптических систем. М. Логос, 2000. - 581 с.

3. Прикладная оптика под редакцией Дубовика А.С Машиностроение, 1992. - 470 с.

0 комментариев