Министерство образования и науки Украины

Донбасский государственный технический университет

Кафедра ОМД

КОНТРОЛЬНАЯ РАБОТА

по дисциплине Металловедение

на тему

«Строение металлического слитка. Качество слитка и его влияние на структуру и свойства продукции ОМД»

Выполнил:

ст. гр. ПМГ-А-08

Миронов А.А.

Алчевск 2009

1. Строение металлического слитка (на примере стального слитка)

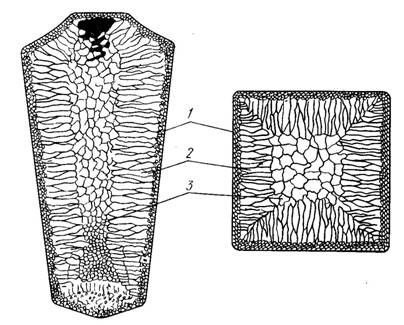

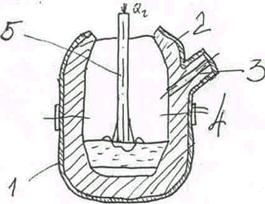

Слитки металла можно различить три зоны с различной структурой (рис. 1). Кристаллизация жидкого металла начинается у поверхности более холодной формы и происходит в тонком сильно переохлажденном слое, примыкающем к поверхности. Вследствие большой скорости охлаждения произойдет образование на поверхности слитка очень узкой зоны 1 сравнительно мелких равноосных кристаллов.

Рисунок 1. Схема строения стального слитка

За зоной 1 в глубь слитка расположена зона 2 удлиненных дендритных кристаллов (зона транскристаллизации). Рост этих кристалликов происходит в направлении противоположном отводу теплоты (то есть нормально к стенкам изложницы).

В случае сильного перегрева металла, быстрого охлаждения, высокой температуры литья и спокойного заполнения формы зона удлиненных дендритных кристаллов может полностью заполнить весь объем слитка (рис. 1) (транскристаллизация).

При низкой температуре литья, очень медленном охлаждении, например, крупных отливок создаются условия для возникновения зародышей в средней части слитка. Это приводит к образованию во внутренней части отливки структурной зоны 3, состоящей из равноосных различно ориентированных дендритных кристаллов (рис. 1), размеры которых зависят от степени перегрева жидкого металла, скорости охлаждения, наличия примесей и др.

Примеси, находящиеся в жидком металле, способствуют развитию зоны мелких равноосных кристаллов.

Зона столбчатых кристаллов обладает высокой плотностью, так как она имеет мало газовых пузырей и раковин. Однако в участках стыка столбчатых кристаллов, растущих от разных поверхностей, металл имеет пониженную прочность, и при последующей обработке давлением в этих участках могут возникнуть трещины. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Жидкий металл имеет больший удельный объем, чем твердый; поэтому металл, залитый в форму сокращается в объеме при кристаллизации, что приводит к образованию пустот, называемых усадочными раковинами (изображены темным цветом на рис. 1).

Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры, пузыри.

Наиболее часто усадочная раковина концентрируется в верхней части слитка, затвердевающей в последнюю очередь.

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей – серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

2. Разливка стали

Разливка производиться в изложницы. Изложницы – чугунные формы для изготовления слитков, выполняются различного сечения.

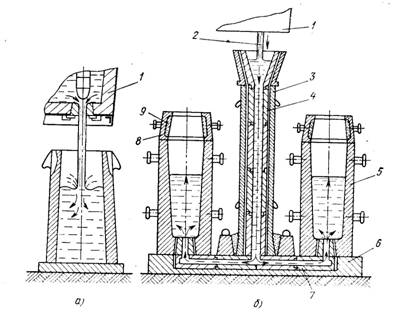

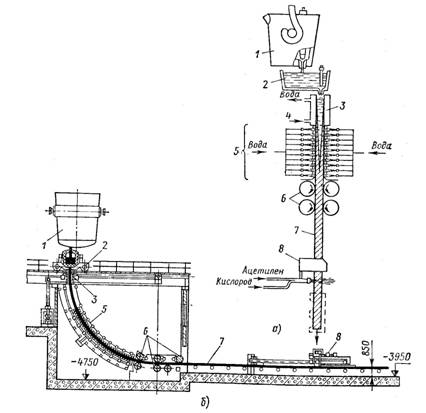

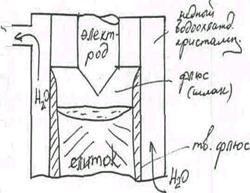

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

Рисунок 2. Разливка стали в изложницы:

1 – ковш, 2 – жидкая сталь, 3 – центровой литник, 4 – огнеупорные трубки, 5 – изложницы, 6 – поддон, 7 – соединительные каналы, 8 – прибыльная надставка

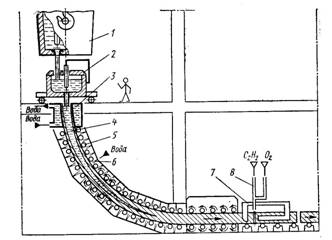

Рисунок 3. Схема машины непрерывного литья заготовок (МНЛЗ):

1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор (изложница без дна), 4 – затвердевающий слиток, 5– тянущие валики, 6 – зона вторичного охлаждения, 7 – зона резки, 8 – газовый резак

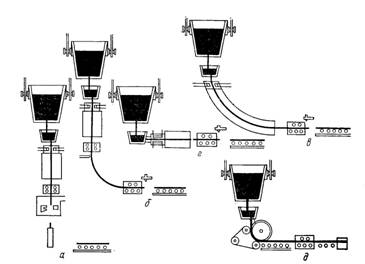

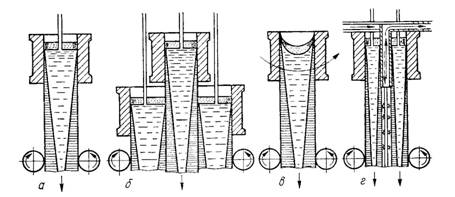

Рисунок 4. Типы машин непрерывного литья заготовок (МНЛЗ):

а – вертикальная, б – радиальная, в – криволинейная, г – горизонтальная, д – роторная

Рисунок 5. Установки для непрерывной разливки стали:

а – вертикальная разливка; б – радиальная разливка; 1 – ковш; 2 – разливочное устройство; 3 – водоохлаждаемый кристаллизатор; 4 – вода для охлаждения; 5 – зона вторичного охлаждения; 6 – тянущие валки; 7 – слиток; 8 – газорез

Рисунок 6. Схема непрерывного литья заготовок прямоугольного и круглого сечения (а), биметаллических (б), круглых на МНЛЗ центробежного типа (в) и трубных (г)

При разливке сверху (рис. 2, а) происходит разбрызгивание металла, неравномерное охлаждение по зонам слитка, появляется большое количество дефектов поверхности слитка. Такие слитки имеют незначительную усадочную раковину.

При сифонной разливке (рис. 2,б) изложница заполняется через литник снизу без разбрызгивания; поверхность слитка получается чистой. Для уменьшения усадочной раковины , прибыльные надставки утепляют.

Величина обрези слитков составляет от 15 до 25 %.

При непрерывной разливке (рис. 3) слитки имеют чистую поверхность, плотное строение и мелкозернистую структуру, менее развита химическая неоднородность, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 – 98 % массы разливаемой стали. Одноручьевая установка непрерывной разливки позволяет получать 20-150 т/ч слитков (в зависимости от их формы и сечения).

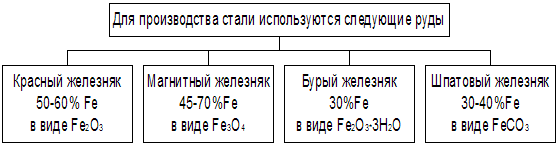

3. Общие сведения по производству стали

Сталь получают путем передела чугуна. Сущность процесса снижение содержание углерода и примесей путем перевода их в процессе плавки.

Металлургические агрегаты по принципу действия делятся: мартеновские печи, кислородные конвертора, электропечи.

Для выплавки стали используют:

в конвекторах – жидкий чугун и лом;

в мартеновских и электропечах – жидкий или твердый чугун со стальным ломом;

в электропечах – только стальной лом.

Емкость: конвекторов достигает 100 – 300т (продолжительность 25 – 50мин.)

мартеновских печей – 200 – 900 т ( 8 – 12 часов)

электропечи: дуговые – 0,5 – 400 т (3 – 7 часов)

индукционные – 60кг – 25 т (30 – 60 мин и более).

В конвекторах получают качественную и высококачественную сталь. Низколегированную (до 2 – 3 % л.э., так как в них происходит сильное окисление л. э.).

В мартеновских печах можно производить углеродистые и легированные конструкционные стали различных марок.

В электропечах выплавляют сталь любого состава. Получают конструкционные, высоколегированные, инструментальные, специальные стали и сплавы, безуглеродистые сплавы.

Выход годной стали:

конвектор – 85 – 89 % от массы чугуна;

мартен – съем стали с 1м2 пода печи 10 – 12 т/сутки.

4. Типы стальных слитков

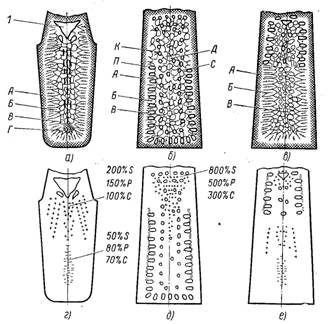

На строение стального слитка большое влияние оказывает степень раскисленности стали (наличие кислорода).

Спокойная сталь. (Полностью раскисленная Аl, Si, Mn; удален кислород).

Затвердевает металл в изложницах без выделения газов, в верхней части слитка и образуется усадочная раковина, а в средней части – усадочная осевая рыхлость (рис. 7,а).

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой, усадочная раковина располагается в прибыли.

Стальные слитки неоднородны по химическому составу.

Химическая неоднородность (ликвация) бывает двух видов: дендритная – неоднородность стали в пределах одного кристалла (дендрита); зональная – неоднородность состава стали в различных частях слитка. Из-за конвекции жидкого металла содержание S, P, С в верхней части слитка увеличивается в несколько раз, а в нижней части – уменьшается. Поэтому прибыльную и под прибыльную части слитка, а также донную его часть при прокатке отрезают (прибыль 14 – 22 %, донная часть 1 – 3 % от массы слитка).

Кипящая сталь. (Раскислена только Мn, много О2 в металле, при кристаллизации металла выделяется большое количество газа СО↑ который вызывает эффект «кипения»).

При кристаллизации слитка не образуется почти усадочная раковина; усадка стали рассредоточена по полостям газовых пузырей, возникающих, при кипении стали в изложнице (рис. 7, б). При прокатке газовые пузыри завариваются. Кипение стали увеличивает зональную ликвацию, по сравнению со спокойной сталью. C, S, P выносятся в верхнюю часть слитка, которая перед прокаткой удаляется. Для уменьшения ликвации кипение изложницы после заполнения прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл Al или ферросилицием в верхней части слитка («химическое закупоривание»).

Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и в ковше, а частично – в изложнице. Слитке этой стали не имеют усадочной раковины (обрезь на 7 – 10 % меньше, чем у спокойной стали).

Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей.

Рисунок 7. Схема строения стальных слитков

Литература

1.Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

2. Гуляев А.П. Металловедение. М., 1986.

3. Кузьмин Б.А. Технология металлов и конструкционные материалы. М., 1981.

4. Дальский А.М. Технология конструкционных материалов. М., 1985.

5. Медовар Б.И. Металлургия вчера, сегодня и завтра. К., 1986.

Похожие работы

оксик, коксовая мелочь); б) металлоемкое машиностроение (металлургическое и горное оборудование, тяжелые станки, металлоконструкции, локомотива и др.). Металлургия полного цикла, передельная металлургия и <малая металлургия> по условиям размещения отличаются друг от друга. В размещении металлургии полного цикла особенно большую роль играет сырье и топливо, на которые приходиться ...

0 комментариев