Существует большое разнообразие систем, заменяющих деятельность человека. Они применяются для контроля и управления самыми различными производственными процессами во всех областях техники, а также во всех сферах деятельности человека. В этих системах сочетаются весьма разнообразные по конструкции механические, пневматические, гидравлические, электрические, радиотехнические и другие устройства, составляя в общем сложный комплекс взаимодействующих друг с другом элементов. В результате каждая система отличается принципиальной схемой, назначением, параметром контроля или управления, принципом действия, характером работы.

При таком многообразии детальное изучение всех устройств теряет смысл и необходимость, так как это приведёт к бестолковой загрузке памяти изучающего. Однако принципы построения этих систем и методы исследования их характеристик имеют много общего. Так, например, система для получения информации о состоянии производственного аппарата состоит из последовательно включенных типовых элементов для передачи сигналов от производственного аппарата на устройство отображения информации, а система управления производственным процессом наоборот имеет последовательную цепь элементов для передачи воздействия на производственный аппарат. Но обе системы могут содержать одинаковые по назначению элементы.

В этой связи по функциональному признаку можно выделить следующие основные три разновидности систем автоматики: система контроля (СК), система управления (СУ), система автоматического регулирования (САР).

Система контроля

Под контролем понимается совокупность методов и средств, обеспечивающих получение информации о состоянии производственного процесса и объекта, в котором процесс выполняется. Система контроля освобождает человека от непосредственного наблюдения за производственным процессом, за состоянием производственного агрегата. Благодаря применению систем контроля происходит замена определенной деятельности человека техническими средствами, и потому такой контроль называют автоматическим.

Особая необходимость в автоматическом контроле возникает, когда операция контроля из-за своей сложности требует очень много времени или когда требуется высокая точность контроля или же контролируемая величина изменяется с большой скоростью, превышающей физические возможности человека. Часто контроль необходим из-за недоступности человека к объекту контроля в силу специфики технологии производства.

Системы автоматического контроля осуществляют измерение различных физических величин: температуры, давления, расхода, электрического напряжения и тока, механического напряжения (нагрузки), уровня жидкости и сыпучего материала, перемещения рабочих органов механизмов и поточно-транспортных систем. Благодаря этому они осуществляют контроль размеров и качества обработки изделий, сортировку и отбраковку изделий, учёт готовой продукции производства, контроль за движением транспорта, сигнализацию аварийных режимов производственных процессов и т.д.

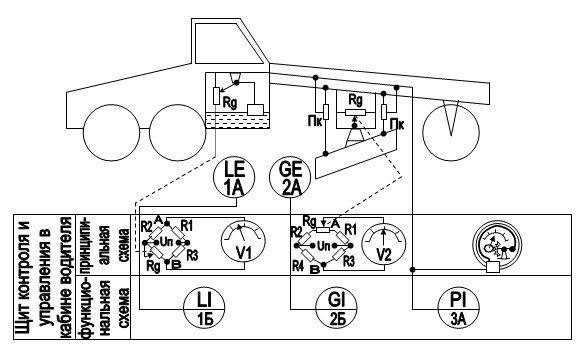

На рисунке 1 показаны три системы контроля параметров работы грейдера.

Система 1 ведёт контроль запаса топлива в баке, находящимся под сидением водителя (оператора) грейдера. Система состоит из первичного прибора 1а, вторичного прибора 1б и объекта контроля (бак). Эта система крайне необходима по условию недоступности оператора к объекту и обеспечения непрерывности работы грейдера. Без этой системы водитель (оператор) должен каким-то образом проникать внутрь бака и определять запас топлива органами обоняния, осязания, что связано с токсичным отравлением, пожарной опасностью и взрывом.

Работает система 1 так. При пустом топливном баке поплавок опущен вниз, а движок реостата датчика Rд находится в верхнем крайнем положении и его сопротивление максимально. Выполняется уравнение (1):

R1•Rд=R2•R3 (1)

Тогда потенциалы вершин А и В мостовой схемы равны, прибор V1 показывает ноль. При наполнении бака топливом, уровень повышается, движок Rд перемещается вниз и шунтирует часть реостата-датчика Rд, уменьшая его общее сопротивление. За счёт этого увеличивается электрический ток от источника Uп через R3, Rд, соответственно увеличивается падение напряжения на R3 и потенциал вершины В изменяется, в то время как потенциал вершины А остается неизменным. В результате возникает разность потенциалов между вершинами А и В, которую показывает индикатор V1.Эта разность максимальна при полном баке. По мере расхода топлива уровень снижается, поплавок опускается, движок датчика Rд движется вверх, сопротивление Rд увеличивается, ток через Rд, R3 уменьшается и потенциал вершины В приближается к потенциалу вершины А, а стрелка индикатора V1 движется к нулю.

Система 2 контролирует угол наклона отвала грейдера. Она состоит из первичного прибора 2а и вторичного прибора 2б. Эта система очень необходима, так как без неё оператор сможет определить наклон планируемой площадки очень грубо. Здесь возможны значительные отклонения, которые приводят к автокатастрофам. Система 2 работает аналогично первой системе только нулевое показание индикатора V2 достигается при среднем положении движка датчика Rд. Тогда выполняется равенство:

(R1+0,5Rд)•R4=(R2+0,5Rд)•R3 (2)

Изменение угла наклона планировки относительно горизонтали с помощью отвеса перемещает движок Rд и изменяет соотношение частей 0,5Rд, нарушая равенство 2, которое вызывает появление разности потенциалов вершин А и В и соответственно отклонение стрелки индикатора V2.

Система 3 измеряет рабочее давление в гидросистеме поршневых камер (ПК). Это давление обеспечивает перемещение отвала грейдера по углу наклона. Система 3 представляет собой обычный пружинный манометр, чувствительным элементом которого служит пустотелая одновитковая пружина (полукольцо). Внутрь пружины подается измеряемое давление и равномерно действует на её внутреннюю поверхность. Так как наружная поверхность полукольца больше внутренней, то сила измеряемого давления выпрямляет пружину. Один её край закреплён неподвижно, а второй через механическую связь поворачивает указательную стрелку до момента уравновешивания измеряемого давления упругой силой полой пружины.

Взятые вместе три системы обеспечивают работу грейдера на нормативном режиме по трем названным параметрам. Первая система работает независимо от второй и третьей. Вторая система косвенно зависит от третьей, так как если третья система дает результат ниже нормы, то исключается возможность изменения угла наклона отвала нерабочим состоянием гидроприводов ПК.

Рисунок 1

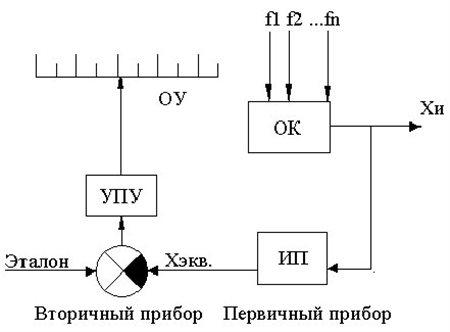

Первая и вторая системы похожи по составу структурных элементов. Они имеют реостатный датчик Rд, обе используют, так называемые, мостовые схемы и обе используют одинаковые индикаторы. Третья система имеет совершенно иные структурные элементы в виде набора механических рычагов и пружин. Но все три системы содержат одинаковые типовые функциональные узлы. Они представлены на рисунке 2.

Рисунок 2 - Структурная схема системы контроля.

ОК – объект контроля – это аппарат (производственный агрегат, технологическое оборудование или его конструктивные элементы), в котором выполняется контролируемый производственный процесс. Производственным процессом называют совокупность действий, в результате которых формируется полуфабрикат или готовая продукция. Производственный процесс характеризуется нормативными параметрами – это физические величины, нормирующие режим производственного процесса. Одна из этих величин воспринимается датчиком (ИП), который называют измерительным преобразователем, потому что он, воспринимая изменение параметра объекта, измеряет этот параметр, а затем преобразует принятый сигнал в другой вид, удобный для передачи на вторичный прибор. Измерительный преобразователь первым реагирует на изменение состояния объекта и потому ИП называют первичным прибором. Он воспринимает значение параметра, существующее в любой данный момент времени. Это значение называют истинным и обозначают Хи. После измерительного преобразователя образуется сигнал-эквивалент параметра объекта (Хэкв). Для каждого параметра существует свой ИП, обладающий избирательностью, т.е. способностью выделять (чувствовать) только один параметр объекта. Этот параметр называют контролируемым. Другие параметры, влияющие на режим работы объекта контроля или управления, не измеряются и называются неконтролируемыми. В зависимости от применяемого ИП формируется назначение и название системы контроля: система контроля давления; система контроля температуры; система контроля уровня.

Например, в системах 1 и 2 (рисунок 1) реостатный датчик Rд воспринимает перемещение поплавка в первой системе и перемещение отвеса (угла наклона) во второй системе. Первую систему называют системой контроля уровня, вторую системой контроля угла наклона. Но в обеих системах перемещение движка вызывает изменение омического сопротивления - это сигнал другого вида. Его можно передавать на вторичный прибор по проводной связи.

В системе 3 датчик (полая пружина) воспринимает давление - это действие перпендикулярной силы на единицу поверхности. Полая пружина раскручивается давлением изнутри и выдает перемещение незакрепленного конца пружины. Это другой вид параметра, но перемещение пропорционально величине измеряемого давления, т.е. Хэкв = КХи.

Сигнал с выхода ИП подается на элемент сравнения ЭС, который сравнивает сигнал датчика с эталоном и тем самым калибрует сигнал датчика.

В системах 1 и 2 (рисунок 1) элементом сравнения служит мостовая схема. Эталоном являются резисторы R1,R2,R3,R4. По уравнениям (1 и 2) определяется величина сопротивления датчика с помощью мостовой схемы.

В системе 3 элементом сравнения служит одновитковая полая пружина. Эталоном является величина упругой силы этой пружины. Упругая сила уравновешивает измеряемое давление и в момент их равенства измеряемое давление становится известным.

В промышленных приборах в качестве элементов сравнения используют типовые измерительные схемы: мостовая, диффренциально-трансформаторная и компенсационная (потенциометрическая).

После элемента сравнения сигнал определен и его нужно отобразить на каком-либо указателе – отсчетном устройстве 0У для представления информации оператору. Наиболее часто отсчетным устройством служат системы: шкала-стрелка (прибор показывающий), перо-диаграмма (прибор самопишущий), люминесцентные индикаторы либо механические указатели (прибор показывающий). Но на выходе ЭС сигнал имеет малую мощность. Она недостаточна для перемещения стрелки по шкале или пера по диаграмме, поэтому необходимо усиление сигнала. Для этого после ЭС часто включают усилительно-преобразующее устройство (УПУ). В системах 1 и 2 (рисунок 1) этот блок не показан.

Таким образом, система контроля содержит следующие функциональные узлы:

- объект контроля - ОК;

- измерительный преобразователь – ИП (датчик);

- элемент сравнения - ЭС;

- усилительно-преобразующее устройство - УПУ;

- отсчётное устройство - ОУ.

Воздействия f1… fn на объект, не зависящие от системы контроля или управления, называются возмущениями. Они бывают 2-х видов: нагрузка и помехи. Наличие нагрузки обусловлено работой объекта. От нагрузки объект принципиально не может быть защищен, так как она заложена самой технологией в объекте. Помехи связаны с побочными, нежелательными явлениями и любые меры по их ослаблению (экранировка) улучшают работу объекта.

Конструктивно система контроля (СК) делится на две части: первичный и вторичный приборы. Первичный прибор всегда расположен внутри объекта, либо около объекта. Вторичный прибор расположен обычно на специальном щите контроля и управления, поэтому между объектом и щитом образуется дистанция, в пределах которой проложена линия связи между первичным и вторичным приборами. Первичный прибор воспринимает изменение состояния объекта контроля и управления, а вторичный прибор обрабатывает информацию, полученную от первичного прибора, и представляет результат оператору, либо передает результат другим вторичным приборам, микроконтроллерам, ЭВМ, либо в цепь управления объектом через регулирующие устройства.

Система управления

Под управлением понимают такую организацию процесса, которая обеспечивает заданный характер протекания процесса. При этом сам процесс является объектом управления, а переменные физические величины, характеризующие состояние процесса, называют управляемыми переменными или управляемыми (регулируемыми) величинами /1/. Производственный процесс выполняется в каком-либо устройстве, аппарате, потому объектом регулирования называют этот аппарат вместе с процессом. Фактически это тот же объект контроля.

Если управление объектом осуществляется человеком (оператором), то такое управление считают ручным. Если управление объектом осуществляется без участия человека, то такое управление является автоматическим.

Управление может быть местным, тогда щит с аппаратурой управления расположен около объекта и дистанционным, при котором силовые элементы системы управления монтируют на объекте, а щит управления располагают на некотором расстоянии от объекта в пункте, удобном для управления комплексом производственного участка, цеха, завода.

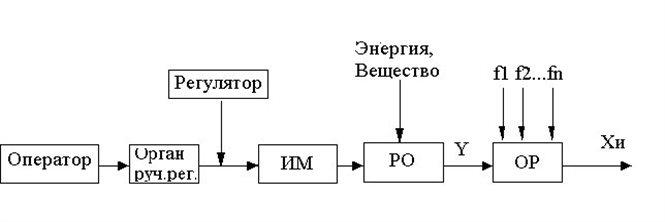

В принципе система управления (СУ) служит для передачи энергетического регулирующего воздействия на объект регулирования (ОР) от оператора либо регулятора с целью изменения параметра объекта по определённому закону и доведения его до заданного значения. В этой связи данная система имеет в своем составе силовые звенья. Структура построения системы управления показана на рисунке 3 / 2 /.

Рисунок 3 – Структурная схема системы управления (СУ)

Объект управления, или регулирования (ОР), или объект контроля (ОК) физически это одно и то же. Объект регулирования может быть представлен техническим устройством, либо более простой системой управления. В последнем случае речь идет о некоторой иерархической системе управления, в которой система управления более сложная включает в себя управляемую ею более простую систему или подсистему.

Регулирующий орган (РО) это устройство, непосредственно воздействующее на поток энергии или вещества, подаваемых в объект регулирования. Таким типовым устройством может быть клапан, задвижка, заслонка. Регулирующим органом так же могут быть и целые производственные агрегаты: транспортер, бульдозер, отвал бульдозера или грейдера и другие рабочие органы механизмов. Всё зависит от функционального назначения того или иного устройства, узла, прибора.

Исполнительный механизм (ИМ) – это силовой агрегат, способный создавать усилие для движения регулирующего органа. Здесь обычно используют различные двигатели: поршневые и мембранные камеры, электромагниты, электродвигатели, двигатели внутреннего сгорания и др. Исполнительный механизм, получая управляющее воздействие от оператора или регулятора, преобразует его в силовое воздействие на регулирующий орган.

Если управляющее (регулирующее) воздействие формирует оператор, то систему управления называют ручной. Если регулирующее воздействие формирует регулятор, то систему управления называют автоматической. Регулятор формирует регулирующее воздействие с помощью элемента сравнения либо с помощью специального формирователя, а также с помощью УПУ,ИМ и РО. Оператор формирует воздействие с помощью органа ручного регулирования (ОРР), в качестве которого используют включатели, переключатели, реостаты, релейно-контактные устройства, задвижки, заслонки и т.д.

Система на рисунке 3 работает следующим образом. Возмущения f1….fn изменяют состояние объекта регулирования и истинное значение регулируемой величины Хи изменяется. Оператор определяет состояние объекта по значению Хи, сравнивая это значение с заданным. В результате оператор определяет отклонение величины Хи от задания Хз. По величине и знаку отклонения оператор подает энергию или вещество (У) на объект с помощью органа ручного регулирования (ОРР) и силовых элементов ИМ, РО до момента равенства Хи=Хз. Тем самым оператор возвращает Хи к заданному значению с определённой точностью и нормализует состояние объекта регулирования. Такое регулирование происходит по наличию сигнала отклонения и его называют принципом по отклонению.

Представленная на рисунок 3 система управления является разомкнутой, потому что изменения регулируемой величины Хи не передаются на вход системы и не изменяют значение управляющего воздействия. Такая система дает обычно жесткое управление по определенной закономерности. Регулирование в разомкнутой системе осуществляется обычно с участием человека-оператора, который подает регулирующее воздействие с помощью ОРР по определенной программе, либо наблюдая за состоянием объекта регулирования, оператор устанавливает с помощью ОРР регулирующее воздействие, необходимое для обеспечения заданного режима работы объекта регулирования. При этом отдельные этапы управления могут быть автоматизированы.

Разомкнутые системы управления широко используют на практике для обеспечения пуска, остановки, либо последовательности работы различных силовых приводов механизмов. Особенно широкое применение они получили с внедрением в промышленность электрических приводов, которые используются для привода в движение поточно-транспортных систем, бетономешалок, дробилок, подъемных механизмов, насосов, обрабатывающих станков и т.д.

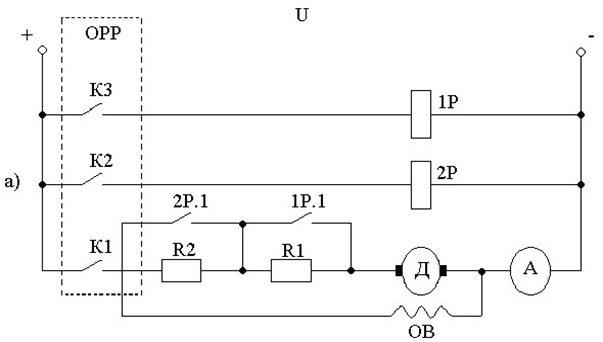

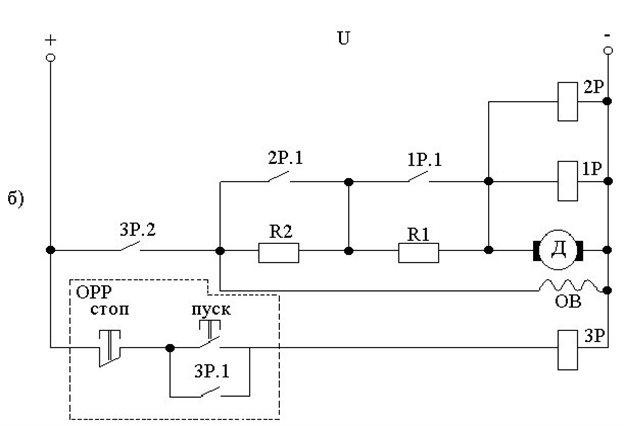

В качестве примера рассмотрим схему реостатного пуска электродвигателя мощного насоса системы водоснабжения. Пусковой ток в двигателях большой мощности бывает настолько велик, что может вызвать повреждение обмоток двигателя. Кроме того, большой пусковой ток создает броски тока в общей сети питания и это отражается на работе других потребителей электрической энергии. Поэтому для ограничения пускового тока в цепь якоря вводят добавочные сопротивления (R1 и R2 на рисунке 4 а и б).

В схеме ручного управления на рисунке 4а ключи К1, К2,К3 являются органами ручного регулирования, электромагнитные реле 1Р, 2Р образуют исполнительный механизм, контакты реле 1Р: 1, 2Р:1 образуют регулирующий орган , электродвигатель будет объектом регулирования. Параметром регулирования будет пусковой ток электродвигателя.

Оператор сначала замыкает ключ К1 и подключает обмотки двигателя (Д) к сети питания через сопротивления R1, R2. Потребляемый двигателем ток ограничивается сопротивлениями. Двигатель начинает вращение и по мере разгона в его якоре индуктируется все бóльшая противо э.д.с., тогда потребляемый ток уменьшается. Но чтобы при этом двигатель продолжал разгон до нужной скорости, необходимо поочерёдно отключать добавочные сопротивления R1 u R2.

Рисунок 4 – а) схема ручного реостатного пуска электродвигателя, б) схема автоматического реостатного пуска электродвигателя

Оператор отмечает уменьшение тока (определяет отклонение) по амперметру (А) до определенного минимума, замыкает второй ключ К2, который возбуждает реле 1Р, а оно своим контактом 1Р:1 шунтирует R1, ток через двигатель возрастает и разгон продолжается. По мере разгона вновь растет противо э.д.с., ток двигателя уменьшается и доходит до того же минимума, оператор замыкает ключ К3 и шунтирует добавочное сопротивление R2 контактом 2Р:1. Запуск двигателя произведен.

Если этот процесс пуска автоматизировать, то обеспечится более точная выдержка моментов шунтирования ограничительных сопротивлений. Соответственно не допускаются перегрузки двигателя по току, что сохраняет изоляцию обмоток и увеличивает срок службы.

На рисунке 4б показана схема автоматического пуска. Органами ручного регулирования (ОРР) здесь служат кнопки «Пуск», «Стоп». При нажатии кнопки «Пуск» включается реле 3Р, контакт 3Р:2 замыкается и двигатель начинает вращение. По мере разгона двигателя в его якоре индуктируется все большая противо э.д.с., что увеличивает напряжение на обмотке двигателя, от которого срабатывают реле 1Р и 2Р. Напряжение срабатывания реле 1Р меньше напряжения срабатывания реле 2Р. Поэтому сначала срабатывает реле 1Р и зашунтирует сопротивление R1 своим контактом 1Р:1. По мере роста скорости вращения срабатывает реле 2Р и своим контактом 2Р: 1 шунтирует сопротивление R2. Таким образом, для осуществления программы пуска оператору необходимо только нажать на кнопку «Пуск». Контакт 3Р:1 третьего реле при этом служит для блокировки кнопки «Пуск», что дает возможность возврата кнопки в исходное положение при ее отпускании. Нажатие кнопки «Стоп» останавливает двигатель обычным выключением.

Другой пример. Схема рисунок 4б может быть использована для программного управления поточно-транспортной системой из трех транспортеров, передающих груз последовательно друг на друга. Показанный двигатель Д в этой системе будет перемещать третий (конечный) транспортер. Реле 1Р будет включать двигатель второго транспортера, подающего груз на третий, а реле 2Р будет включать двигатель первого транспортера, принимающего поточный груз. Такая система обеспечит подачу груза уже на двигающиеся транспортеры, что исключает перегрузку двигателей по пусковому току.

1.3. Система автоматического регулирования (САР)

Автоматическое управление в общем случае должно обеспечить любые законы управляемого процесса и любые режимы работы объекта управления. Поэтому под автоматическим управлением понимается совокупность воздействий, выбранных из множества возможных и направленных на стабилизацию или улучшение функционирования объекта управления. Автоматическое управление охватывает такие вопросы, как адаптация или самонастройка системы управления в соответствии с изменением параметров объекта или внешних воздействий. Вопросы формирования оптимальных управляющих воздействий и выбора наилучших режимов работы объекта управления /2,3 /. Если автоматическое управление призвано обеспечить изменение или стабилизацию управляемой величины по заданному закону, то его называют автоматическим регулированием. Следовательно, автоматическое регулирование можно рассматривать как частную разновидность автоматического управления. Оно представляет собой совокупность методов и средств, обеспечивающих измерение состояния объекта управления или действующих на объект возмущений и последующее формирование закономерного воздействия на объект управления.

Автоматизацию производственного процесса, как правило, невозможно обеспечить на должном уровне без применения группы систем автоматического регулирования (САР). Так, например, только один агрегат строительно-дорожной машины – двигатель внутреннего сгорания (ДВС) содержит : САР уровня топлива в камере карбюратора; САР опережения зажигания; САР напряжения генератора; САР температуры системы охлаждения ДВС и др.

Бурное развитие вычислительной техники, и в том числе микропроцессоров позволило создать САР на основе многофункциональных микроконтроллеров, которые широко внедряются в производство в настоящее время.

В простейшем случае САР представляет собой совокупность технических устройств, обеспечивающих автоматическое регулирование. Эта система выполняет обязанности рассмотренных выше систем и потому она базируется на структурных элементах этих систем.

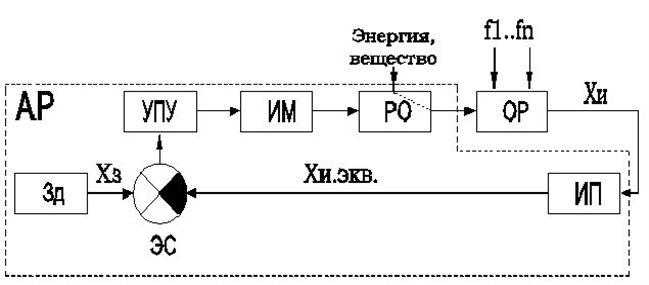

Структурная блок-схема САР приведена на рисунке 5.Она состоит из двух основных частей: технологического объекта регулирования (управления) (ОР) и автоматического регулятора (АР).

Рисунок 5 – Структурная схема системы автоматического регулирования

В состав регулятора входят элементы: измерительный преобразователь (ИП), элемент сравнения (ЭС), задатчик (Зд), усилительно-преобразующее устройство (УПУ), исполнительный механизм (ИМ), регулирующий орган (РО). Каждый элемент в реальном регуляторе представлен тем или иным физическим устройством, определяемым особенностью объекта регулирования и технологией. Эти устройства могут быть электрическими, гидравлическими, пневматическими, электронными и т.д. В свою очередь техническая реализация элементов определяет свойства и особенности характеристик САР.

Физические величины (параметры технологического объекта регулирования), воспринимаемые измерительным преобразователем (ИП) называют входными величинами регулятора, а сам физический элемент ИП называют входом регулятора.

От автоматического регулятора с помощью регулирующего органа на объект поступает регулирующее воздействие (У). Его называют выходной величиной регулятора, а физический элемент РО называют выходом регулятора.

Работа САР на рисунке 5 состоит из совокупность действий, изложенных выше для системы управления на рисунке 3. Однако действия оператора здесь заменяет автоматический регулятор (АР).

Рассмотрим работу системы на рисунке 5. Предположим, что в исходном состоянии объект регулирования имел нормативные параметры, т.е. они соответствовали заданию. Тогда измерительный преобразователь, воспринимая истинное значение (Хи) параметра объекта, дает на элемент сравнения сигнал равный заданию (Хз). Равенство Хи = Хз дает разницу равную нулю и потому, далее по цепи к объекту, изменения регулирующего воздействия отсутствуют. САР сохраняет статическое состояние. Оно называется равновесным или балансным. Так продолжалось бы до бесконечности при отсутствии возмущений f1….fn. Однако на объект все время действуют возмущения и состояние объекта отклоняется от нормативного. Тогда величина Хи отклоняется от задания Хз и на выходе элемента сравнения появляется сигнал разности D Х=Хи-Хз. В соответствии с величиной и знаком этого сигнала формируется и подается на объект регулирования регулирующее воздействие (У) в виде потока энергии или вещества. Тогда САР переходит в динамическое состояние, начинается процесс регулирования. Параметры САР изменяются во времени и система движется от одного состояния к другому. Такой режим называется динамическим. Он продолжается до момента возвращения Хи к заданному значению с определённой точностью.

Формирование воздействия (У) заключается, во-первых, в его усилении блоком УПУ, во-вторых, созданием определенной закономерности изменения этого воздействия. Это обеспечивают блоки УПУ, ИМ, РО.

Упомянутая закономерность имеет принципиальное значение, т.к. она влияет на качество регулирования. Эта закономерность определяет название регулятора (пропорциональный, интегральный, дифференциальный).

Конкретно же в этом процессе регулирующий орган (РО) непосредственно подает энергию или вещество в объект (ОР), по определенной закономерности, а исполнительный механизм (ИМ) обеспечивает движение регулирующего органа.

Таким образом, в процессе работы САР выполняются три поэтапных действия.

Первое действие. Непрерывное восприятие истинного значения (Хи) регулируемой величины.

Второе действие. Сравнение полученного сигнала Хи с эталоном либо с заданием (Зд) и выделение сигнала отклонения.

Третье действие. По величине и знаку сигнала отклонения формирование соответствующего отклонению регулирующего воздействия (У) и подача этого воздействия на объект регулирования до момента компенсации отклонения с определённой точностью.

1.4 Принципы и законы регулирования

Принцип регулирования определяет способ формирования управляющего (регулирующего) воздействия в САР.

Из принципа действия системы рисунок 5 следует, что наличие отклонения вызывает процесс регулирования, который заканчивается после уменьшения отклонения до допустимой величины. То есть наличие отклонения обуславливает формирование управляющего воздействия, и поэтому такое регулирование называют принципом регулирования по отклонению.

Современные системы автоматического регулирования конструируются исходя из следующих трех принципов:

- регулирование по отклонению;

- регулирование по возмущению;

- комбинированное регулирование.

Каждый принцип имеет свои преимущества и недостатки, в значительной степени влияющие на качество регулирования. Потому использование того или иного принципа определяется конкретными условиями производственного процесса, которым управляет САР.

Проанализируем особенности каждого принципа регулирования.

При регулировании по отклонению регулирующее воздействие возникает вследствие отклонения регулируемой величины от заданного значения и для определения отклонения регулируемая величина передается на вход системы по цепи обратной связи. Отклонение возникает при любых возмущениях на объекте, поэтому регулирование по отклонению учитывает все возмущения и работает при любых возмущениях. В этом преимущество принципа регулирования по отклонению.

Но именно за счет этого же появляется существенный недостаток принципа регулирования по отклонению. Дело в том, что САР по отклонению сначала допускает отклонение, а затем компенсирует его. Тогда, при частом поступлении возмущений на объект регулирования, увеличивается суммарное время существования отклонения и соответственно нарушение технологии в объекте. Качество регулирования снижается.

Однако, обеспечение процесса регулирования при любых возмущениях придает универсальность принципу регулирования по отклонению и он широко применяется.

При регулировании по возмущению регулирующее воздействие возникает от появления самого возмущения на объекте регулирования и ещё до появления отклонения регулирующее воздействие компенсирует влияние поступающего в объект возмущения. Получается, что регулирующее воздействие регулятора компенсирует предполагаемое отклонение.

Для осуществления регулирования по возмущению на схеме (рисунок 5) нужно измерительный преобразователь (ИП) отсоединить от объекта и установить на место появления возмущения. Тогда регулятор измерит это возмущение и по его величине подаст в объект поток энергии или вещества (У), точно равный возмущению и направленный встречно возмущению. В результате состояние объекта сохраняется неизменным. Отклонение не возникает при любой частоте поступающего на объект возмущения, но только того для которого регулятор имеет датчик. Это повышает точность регулирования и выделяет достоинство данного принципа регулирования.

Однако, САР по возмущению не анализирует состояние объекта регулирования, так как она не имеет чувствительного элемента для этого. Процесс регулирования начинается лишь при появлении того возмущения, на измерение которого настроена САР (установкой соответствующего датчика). Следовательно, другие поступающие возмущения не будут отрабатываться системой. Они вызовут отклонение состояния объекта от нормативного и технология в объекте будет нарушена. В этом существенный недостаток принципа регулирования по возмущению. Тем более, что все возмущения учесть невозможно. Поэтому всегда существует вероятность отклонения параметров объекта регулирования действием неучтенных возмущений. В этой связи регулирование по возмущению применяют очень ограниченно и лишь в тех случаях, когда можно выделить одно наиболее мощное возмущение, а остальными можно пренебречь или изолировать их от объекта.

В системах комбинированного регулирования используются оба принципа – регулирование по отклонению и по возмущению. Такие САР объединяют в себе достоинства, упомянутых двух принципов регулирования. Но они сложнее по устройству.

Для получения комбинированного регулирования в схеме на рисунке 5 необходимо установить два измерительных преобразователя. Один преобразователь установить в объекте регулирования для измерения регулируемой величины Хи, другой измерительный преобразователь нужно установить на место появления возмущения. Тогда регулятор будет формировать регулирующее воздействие по двум сигналам и реализовывать оба принципа регулирования.

Принципы регулирования могут быть реализованы также в системе ручного управления человеком–оператором по схеме рисунок 3.

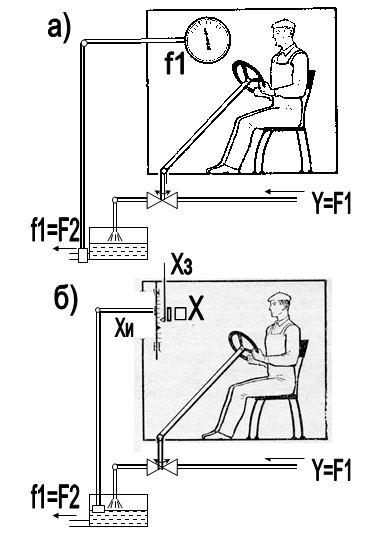

Проиллюстрируем двумя примерами управления уровнем жидкости в резервуаре по принципу возмущения (рисунок 6 а) и отклонения (рисунок 6 б).

Объектом управления здесь будет резервуар с жидкостью. Предположим, что это поплавковая камера карбюратора двигателя внутреннего сгорания (ДВС).

Рисунок 6

Основным возмущающим фактором объекта является потребление топлива (F2) из камеры двигателем. Регулируемой величиной будет уровень топлива в камере. Регулирующим воздействием будет приток (У= F1) топлива в камеру.

При регулировании по возмущению (рисунок 6а) оператор не получает информацию об интересующем его уровне жидкости, но знает по прибору о расходе топлива F2 и имеет зависимость изменения уровня от расхода. Измеряя расход топлива F2, оператор вычисляет необходимое положение клапана по упомянутой зависимости и устанавливает соответствующее открытие клапана, подающего приток (У=F1) жидкости равный расходу (F2=f1). В итоге уровень топлива в поплавковой камере не отклоняется и остается на нормативном значении.

Данная система управления настроена только на одно возмущение – расход топлива F2. Это обеспечивается установкой системы контроля (расходомера) .

Если появляется другое возмущение, например, от вибраций открутилась сливная пробка поплавковой камеры, то появится дополнительно второе возмущение f2 - расход топлива F3. Об этом, втором расходе F3 оператор информации не имеет и регулирующее воздействие на объект не выдает. Уровень топлива в камере понизится, появится отклонение регулируемой величины, о

которой оператор также не имеет сведений, и технология в объекте останется нарушенной.

При регулировании по отклонению (рисунок 6б), оператор получает информацию об уровне топлива (Хи). Для этого установлена система контроля уровня (уровнемер). Наблюдая за изменением уровня, оператор определяет отклонение уровня DХ от нормы и в зависимости от величины и знака отклонения изменяет положение клапана, регулирующего приток (F1) топлива в камеру. В итоге уровень топлива в камере восстанавливается до заданного значения.

При комбинированном регулировании оператор получает информацию от двух приборов: от расходомера и уровнемера. Он изменяет положение клапана с учетом двух сигналов: расхода F2 и уровня Хи. Если на объект поступит возмущение f1=F2, то оператор перемещает клапан в соответствии с изменением этого возмущения. Если на объект поступят другие возмущения, то о них оператор ничего не знает, так как для этого он не имеет приборов. Тогда эти возмущения вызовут отклонение уровня Хи, и по величине отклонения уровня оператор изменяет положение клапана, восстанавливая уровень до нормы.

В системах автоматического регулирования управляющее воздействие (У) может изменяться по различным закономерностям, которые влияют на качество процесса регулирования. В этой связи важно знать эти закономерности. Для конкретного регулятора эта закономерность определенная. Ее определяют функциональной связью между входной и выходной величинами регулятора и называют законом регулирования.

Если обозначить отклонение регулируемой величины от заданного значения DХ, а изменение возмущающего воздействия через D f, то набор возможных законов регулирования для названных выше принципов регулирования, можно представить в общем виде так:

![]() (3)

(3)

Определение того или иного закона регулирования – важнейшая задача, решаемая при разработке САР. Техническая реализация тех или иных законов регулирования ограничена свойствами технических элементов, входящих в состав регулятора. Ниже мы рассмотрим основные законы регулирования, разновидности САР и регуляторов.

1.5 Разновидности систем автоматического регулирования

Большое разнообразие современных САР не позволяет определить их однозначную классификацию, так как системы различных типов имеют свои функциональные признаки. Однако, объединение САР в классификационные группы необходимо для облегчения их изучения и уменьшения объема изучаемого материала.

Рассмотрим основные разновидности САР.

Системы регулирования разделяются на замкнутые и разомкнутые.

В замкнутых системах регулирующее воздействие формируется в непосредственной зависимости от регулируемой величины объекта регулирования.

Представленная на рисунок 5 система регулирования является замкнутой. Она включат в себя основную (прямую) цепь воздействий, идущую к выходу регулятора (к объекту) и цепь обратной связи от объекта ко входу регулятора (датчик), называемой главной обратной связью. Основную цепь воздействий выбирают и создают в соответствии с основным назначением системы. Эту цепь образуют элементы: УПУ, ИМ, РО. Она служит для закономерного воздействия на объект регулирования с целью приведения его параметров к заданному значению. Через цепь обратной связи дается информация от объекта регулирования на регулятор, т.е. обратно основной цепи. Обратную цепь образуют элементы: ИП,ЭС,Зд. Она дает информацию о результатах воздействия регулятора на объект. Через эту цепь регулятор контролирует и корректирует свое воздействие на объект. . За счет основной цепи и цепи обратной связи регулятор вырабатывает такие управляющие воздействия которые стремятся свести к минимуму рассогласование между Хи и Хз. В результате образуется замкнутая в кольцо цепь передачи воздействия от регулятора на объект, а затем снова на регулятор.

Замкнутые системы называют системами с обратной связью или системами регулирования по отклонению. Именно благодаря замкнутости цепи передачи воздействий возникают условия для автоматического поддержания регулируемой величины Хи на заданном уровне Хз.Кроме главной обратной связи, замыкающей всю систему в кольцо, существуют местные обратные связи, охватывающие лишь часть структурных эле-ментов. Они служат для коррекции характеристик САР.

Замкнутая цепь системы, в принципе, не имеет входа и выхода, но в целях исследования свойств системы ее разрывают и выделяют названные выше входы и выходы условно. Разрыв удобно осуществить путем отделения измерительного преобразователя от объекта регулирования.

В разомкнутых системах регулирующее воздействие задается без учета истинного значения регулируемой величины. Оно формируется на основе цели управления, характеристик объекта и известных возмущающих воздействий.

В разомкнутых системах управления отсутствует реакция системы на неконтролируемые возмущения, так как состояние объекта не учитывается.

Примером разомкнутой системы регулирования может быть система на рисунке 5, если измерительный преобразователь отсоединить от объекта регулирования и установить его на месте появления возмущающего воздействия. При этом возможна замена датчика на другой, приемлемый для предполагаемого возмущения. Тогда регулятор будет определять величину возмущения. По этой величине он будет подавать в объект регулирующее воздействие равное возмущению, но ответа с объекта к регулятору не придет, так как регулятор не будет иметь в объекте чувствительный элемент ИП. Мы его перенесли на место появления возмущения. Кольцо замкнутой цепи передачи воздействий отсутствует.

Здесь реализуется управление по известному возмущению.

По закономерности математического описания системы регулирования делятся на линейные и нелинейные.

Для математического описания зависимости (3) обычно используют дифференциальные уравнения. Система, которая описывается линейными уравнениями любого порядка, называется линейной. В линейных системах выполняется принцип суперпозиции, заключающийся в том, что реакция системы на сумму внешних воздействий равна сумме реакций на каждое из этих воздействий. В итоге упрощается анализ зависимости (3).

Если система содержит хотя бы один элемент, описываемый нелинейным уравнением, то она называется нелинейной. Нелинейные системы стараются не применять, их линеаризуют элементами коррекции.

По числу обратных связей САР подразделяются на одноконтурные и многоконтурные.

В теории автоматического регулирования замкнутая цепь передачи воздействий называется контуром регулирования. В системе на рисунке 5 такой контур один, поэтому эта система одноконтурная. Она работает по одному параметру регулирования и дает регулирующее воздействие по одному выходу. Существуют еще многоконтурные системы, в которых имеется более одной замкнутой цепи воздействия. Такие системы состоят из одного объекта регулирования и одного или нескольких автоматических регуляторов. Но главное – эта система подает в объект регулирующие воздействия по нескольким каналам, образующим замкнутые контуры. Для получения многоконтурной системы на рисунке 5 нужно к выходу УПУ подключить еще хотя бы один исполнительный механизм (ИМ) и регулирующий орган (РО), которые будут включены параллельно уже показанным.

Примером многоконтурной системы регулирования может служить центробежный регулятор оборотов двигателя внутреннего сгорания. При снижении оборотов ДВС регулятор открывает заслонку карбюратора, увеличивает подачу горючей смеси и препятствует снижению оборотов – это одно регулирующее воздействие по первому контуру регулирования. Одновременно с открытием заслонки тот же регулятор приводит в движение насос – ускоритель, который увеличивает подачу бензина в горючую смесь – это второе регулирующее воздействие по второму контуру.

Многоконтурные системы сложнее по устройству, но иногда они крайне необходимы, так как они обеспечивают одновременное регулирование нескольких параметров объекта регулирования и выдержку оптимального соотношения между этими параметрами. Эффективность регулирования повышается.

По закону изменения регулируемой величины можно выделить:

- CАР стабилизирующие;

- CАР программные;

- CАР следящие.

В производственной практике наиболее часто автоматическое регулирование применяется для поддержания параметра объекта на определенном, заданном значении. Получается, что в этом случае САР сохраняет (стабилизирует) параметр объекта на заданном уровне. Такую систему называют стабилизирующей. Она отрабатывает любые возникающие отклонения регулируемой величины от заданного значения.

В такой системе задается фиксированное значение регулируемой величины с помощью задатчика (Зд), который дает возможность изменять величину параметра регулирования по технологическим условиям регулируемого процесса. В каждом автоматическом регуляторе предусматривается настройка задания оператором с помощью задатчика (Зд).

Примерами стабилизирующих систем в строительно-дорожных машинах (СДМ) могут служить: система регулирования уровня топлива в поплавковой камере карбюратора ДВС, система регулирования напряжения бортовой сети СДМ, система регулирования температуры ДВС (термостатом) и т.д.

Однако в практике существуют так же объекты, в которых необходимо изменять регулируемую величину по заранее заданному закону (программе), чаще всего в функции времени, реже – другого параметра системы. Такие системы применяются для управления процессами, характер протекания которых заранее известен. Они называются программными.

Для осуществления программного регулирования обычно используют переменную настройку регулятора, на которую непрерывно воздействуют так, чтобы регулируемая величина изменялась по заранее заданному закону. Для этого настройка регулятора снабжается специальным программным элементом, который автоматически изменяет задание (настройку) системы по желаемому закону.

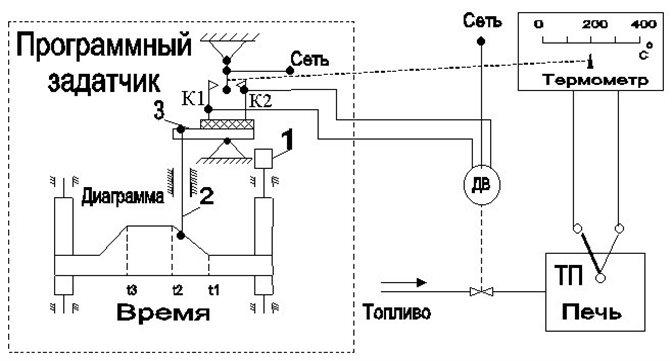

Примером системы автоматического программного регулирования может служить схема регулирования температуры печи для термической обработки деталей СДМ (рисунок 7).

Требуемая закономерность изменения температуры печи во времени задается профилем диаграммы программного задатчика. Диаграмма перемещается слева направо часовым механизмом (1). По профилю диаграммы катится ролик, который перемещает тягу (2) в соответствии с профилем и поворачивает рычаг (3) с контактами К1, К2 вокруг его опоры. Средний подвижной контакт механически связан с указательной стрелкой термометра и перемещается вместе со стрелкой. Понижение температуры печи воспринимает термопара ТП и передает сигнал вторичному прибору термометра, стрелка которого движется влево замыкает контакт К1. Этот контакт включает исполнительный механизм Дв на открытие клапана подачи топлива в печь. Увеличение подачи топлива повыша-

Рисунок 7 – Система автоматического программного регулирования температуры печи

ет температуру, тогда стрелка термометра движется вправо и замыкает контакт К2, который включает исполнительный механизм Дв на закрытие. Подача топлива уменьшается и температура прекращает повышение. Во время этого процесса поворачивается контактный рычаг (3) вокруг своей точки опоры в соответствии с профилем диаграммы и тем самым обеспечивается момент коммутации контактов К1 и К2 в соответствии с диаграммой на разных делениях шкалы термометра. То есть изменяется заданное значение температуры, на которой произойдет управление подачей топлива.

Если изъять программный элемент (диаграмму) и зафиксировать рычаг (3) в определенном положении, то это положение определит одно значение температуры, относительно которого будет формироваться управляющее воздействие и дросселироваться подача топлива. С определенной точностью будет поддерживаться одно заданное значение температуры и система будет стабилизирующей.

В рассмотренном примере объектом регулирования будет печь. Все остальные элементы схемы будут программным регулятором:

- термопара ТП – измерительный преобразователь;

- вторичный прибор термометра – элемент сравнения;

- рычаг (3) с контактным устройством – преобразующий элемент УПУ он же задатчик;

- электродвигатель – исполнительный механизм;

- клапан – регулирующий орган;

- регулируемая величина – температура;

- регулирующее воздействие – подача топлива в печь.

Существуют так же системы автоматического программного регулирования, в которых заданная величина программного задатчика изменяется в зависимости от какой-либо другой величины. Получается, что система программного регулирования следит за изменением этой другой величины. Такие системы называют следящими.

По способности адаптации САР к условиям динамики процесса регулирования, т.е. способности автоматически изменять закон регулирования и параметры регулятора в зависимости от изменения параметров технологии регулируемого производственного процесса, системы делятся на адаптивные и обыкновенные.

В связи с высокой динамичностью и быстротечностью современного производства все большую популярность обретают адаптивные системы. Частным случаем адаптивных систем являются оптимальные системы, цель которых нахождение и поддержание оптимального режима работы объекта управления, а также формирование системы с переменной структурой.

Приведённые выше системы обыкновенные. Адаптивные системы значительно сложнее по устройству и разнообразнее по функциональным возможностям.

Адаптивные системы решают две основные задачи.

Первая задача заключается в поддержании экстремума регулируемой величины. Вторая задача заключается в поддержании оптимальной работы САР по условиям выполнения показателей качества регулирования.

Переход адаптивных систем на качественно новый уровень стал возможным благодаря широкому применению микропроцессорных средств в управлении технологическими процессами, а также благодаря разработке нормирующих преобразователей, позволяющих согласовывать работу одного регулятора с различными периферийными устройствами: датчиками различных величин, исполнительными устройствами разных энергий, порты ввода-вывода информаций и т.д.

Например, в промышленности широко применяется микропроцессорная система «Ремиконт», предназначенная для управления технологическими процессами, в которых приходится решать задачи управления включением и отключением отдельных каналов управления, автоматическим изменением параметров настройки с адаптацией системы регулирования к изменяющейся динамики технологического процесса.

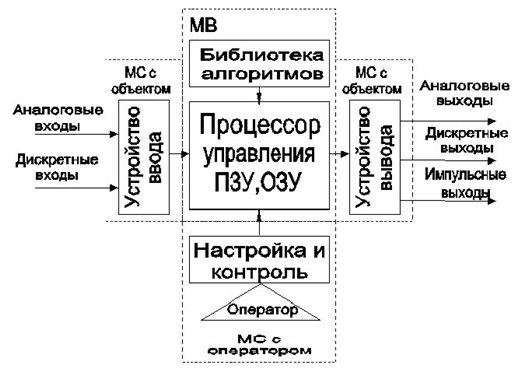

В состав Ремиконт Р-110 входят три группы модулей: микропроцессорный вычислитель (МВ), модули связи с объектом, модули связи с оператором (рисунок 8).

В состав микропроцессорного вычислителя входят: процессор управления, постоянное запоминающее устройство (ПЗУ), оперативное запоминающее устройство (ОЗУ).

Всё программное обеспечение контроллера «зашито» в ПЗУ и содержит:

- управляющую (мониторную) программу;

- программы различных алгоритмов управления;

- программы обслуживания оператора и внешних устройств;

- программу самодиагностики.

Модули связи (МС) с объектом включают: аналогово-цифровой и цифро-аналоговый преобразователь, дискретно-цифровой преобразователь, цифро-импульсный преобразователь, гальванические разделители.

Входные сигналы поступают через устройство ввода в процессор управления (ПУ), которое вызывает из библиотеки соответствующий алгоритм управления и выдает через устройство вывода управляющие сигналы на объекты управления. Контроллер Р-110 позволяет управлять по нескольким каналам с выключением и включением отдельных каналов управления, а так же автоматическим изменением параметров настройки и адаптации системы управления к изменяющейся динамики производственного процесса.

Рисунок 8 – Структурная схема микропроцессорного контроллера

Ремиконт Р-110

Для ручной настройки контроллера и контроля работы системы управления имеется пульт оператора.

Управляющие сигналы на объект формируются блоком ПУ, выполняющим различные функции регулирования и обработки сигналов, поступающих от объекта. При этом он выполняет шесть разновидностей функциональных преобразований:

- реализация пропорционально-интегрально-дифференциального закона регулирования по аналоговым и импульсным входным сигналам;

- динамические и нелинейные преобразования;

- выполнение математических операций и выработки регулирующих воздействий.

На выходе контроллера могут формироваться аналоговый и два дискретных сигнала управления.

В настоящее время внедряются в производство более совершенные по функциональным возможностям микроконтроллеры Симатик, Адам. Они обладают высоким быстродействием, возможностью одновременного обслуживания порядка двухсот объектов, имеют мощные выходные сигналы, способные управлять исполнительными механизмами без дополнительной пусковой аппаратуры.

Похожие материалы

... называют системообразующие, системоохраняющие факторы, важными среди которых являются неоднородность и противоречивость ее элементов. Коммуникативность. Эта закономерность составляет основу определения системы, предложенного В. Н. Садовским и Э. Г, Юдиным в книге «Исследования по общей теории систем». Система образует особое единство со средой; как правило, любая исследуемая система представляет ...

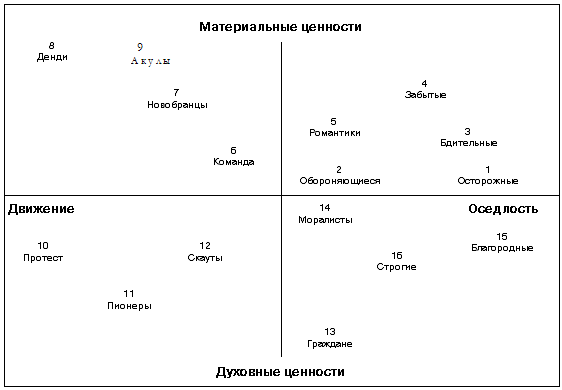

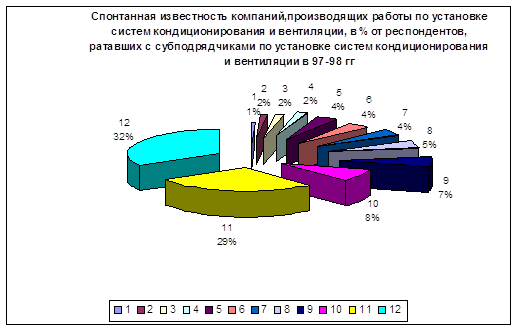

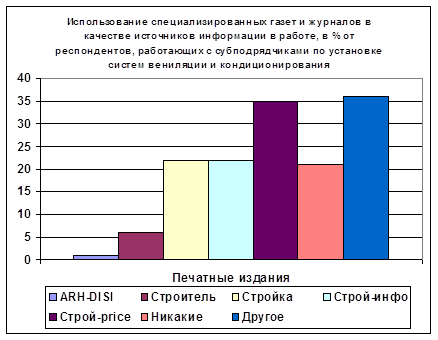

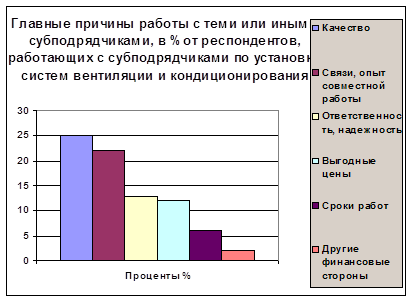

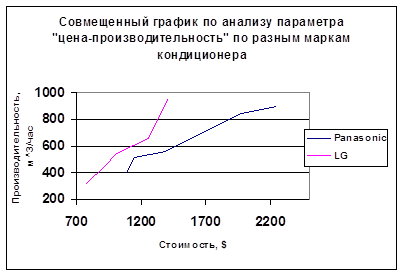

... различаются системы вентиляции и кондиционирования и знают, что они могут быть совмещены, они обычно не могут вспомнить ни одной компании в Петербурге, устанавливающей подобные системы. • При установке систем вентиляции и кондиционирования в организациях наиболее важным фактором выбора подрядчика является качество работ профессионализм. И если профессионализм выявляется в ходе бесед клиента ...

... , направления и скорости ветра), а также небольшое располагаемое давление не позволяют решать с их помощью все сложные и многообразные задачи в области вентиляции. Классификация систем механической вентиляции. Механическая вентиляция. Естественная вентиляция, зависящая от температуры наружного воздуха и скорости ветра, не всегда может обеспечить нужный воздухообмен. Поэтому там, где необходимо ...

... Противоречие разрешить удалось, но также ясно, что пройдет еще немного времени, и придется снова говорить о необходимости повышения быстродействия подсистемы памяти. Итак, процесс развития компьютерных систем – это разрешение противоречий, с учетом спектра проблем и перечня противоречий, подлежащих разрешению. 2.8 Аппаратные и программные решения Как известно, многие задачи можно решить ...

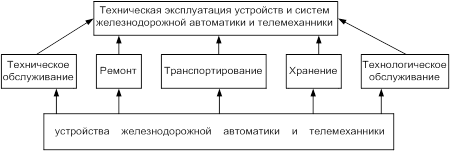

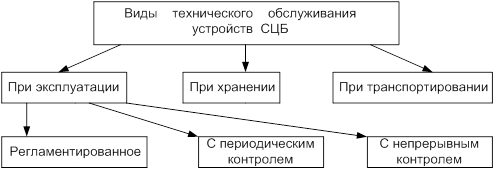

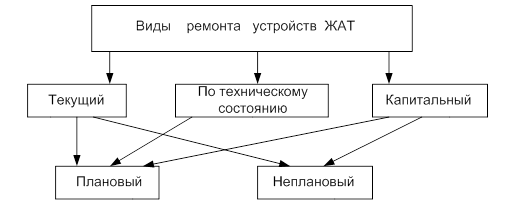

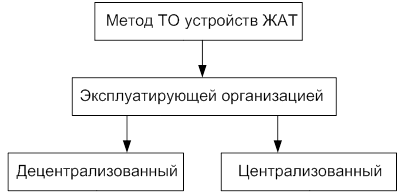

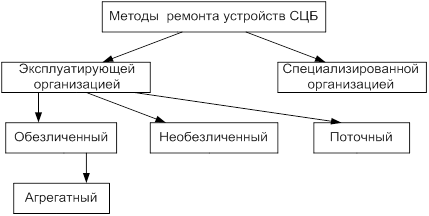

... заявке руководителя или диспетчера дистанции сигнализации и связи дает приказ машинисту локомотива на остановку поезда для доставки к месту работы и обратно работников дистанции сигнализации и связи, направляющихся для устранения отказа. Порядок производства работ, который должен выполняться при технической эксплуатации устройств и систем ЖАТ, в том числе при устранении их отказов, для соблюдения ...

0 комментариев