1 Задание на проектирование систем автоматизации технологических процессов

- Наименование предприятия и задача проекта;

- Основание для проектирования (технико-экономическое обоснование, которое указывает на экономическую целесообразность автоматизации данного объекта);

- Перечень производств, цехов, агрегатов, установок, охватываемых проектом систем автоматизации, с указанием для каждого особых условий при их наличии (например, класс взрыво- и пожароопасности помещений, наличие агрессивной, влажной, сырой, запыленной окружающей среды и т. д.);

- Стадийность проектирования;

- Требования к разработке вариантов технического проекта;

- Планируемый уровень капитальных затрат на автоматизацию и примерных затрат на научно-исследовательские работы, опытно-конструкторские работы и проектирование;

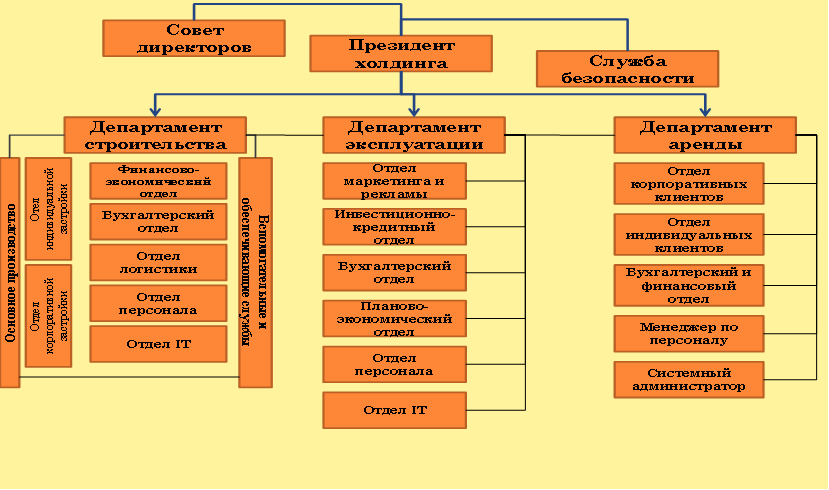

- Предложения по централизации управления технологическими процессами и структуре управления объектом, по объему и уровню автоматизации (т.е. требуется ли полная автоматизация технологического процесса, частичная автоматизация некоторых технологических переделов или достаточно разработать только систему контроля состояния технологического объекта и сбор данных о ходе технологического процесса.);

- Предложения по размещению центральных и местных пунктов управления, щитов и пультов (диспетчерских, цеховых, агрегатных и др.).

2 Исходные данные и материалы

- Технологические схемы с характеристиками оборудования, с трубопроводными коммуникациями и указанием действительных внутренних диаметров, толщин стенок и материалов труб.

- Перечни контролируемых и регулируемых параметров с необходимыми требованиями и характеристиками (т.е. оптимальные, предельные и аварийные значения технологических параметров).

- Чертежи производственных помещений с расположением технологического оборудования и трубопроводных коммуникаций, с указанием рекомендуемых мест расположения щитов и пультов (планы и разрезы).

- Чертежи технологического оборудования, на котором предусматривается установка приборов и средств автоматизации, перечень и характеристика поставляемых комплектно с оборудованием приборов, средств автоматизации и систем управления, чертежи комплектно поставляемых щитов, пультов и т. д.

- Строительные чертежи помещений для установки и размещения технических средств систем автоматизации.

- Схемы управления электродвигателями, типы пусковой аппаратуры и станций управления для использования при проектировании автоматизации.

- Схемы водоснабжения с указанием диаметров труб, расхода, давления и температуры воды.

- Схемы воздухоснабжения с указанием давления, температуры, влажности и запыленности воздуха, наличия устройств очистки и осушки воздуха.

- Данные, необходимые для расчета регулирующих органов, сужающих устройств и заполнения опросных листов.

- Требования к надежности систем автоматизации (значения требуемой вероятности отказов элементов АСУ ТП за определенный промежуток времени, требуется ли резервирование (двойное резервирование) элементов АСУ ТП).

- Результаты научно-исследовательских и опытно-конструкторских работ, результаты научно-исследовательских работ должны содержать математическое описание динамических свойств объекта управления. Если эти математические зависимости неизвестны, то в задании на проектирование должны приводиться экспериментальные временные или частотные характеристики, снятые на опытных или аналогичных действующих установках, графически отражающие динамические свойства объекта по каждому из каналов управления (кривые разгона или графики АФЧХ).

3 Состав проектной документации

В проекте разрабатывается следующая документация:

- структурная схема управления и контроля (для сложных многоуровневых систем управления);

- структурная схема комплекса технических средств (КТС);

- функциональные схемы автоматизации технологических процессов;

- принципиальные электрические, гидравлические и пневматические схемы контроля, автоматического регулирования, управления, сигнализации и питания;

- общие виды щитов и пультов;

- монтажные схемы щитов и пультов или таблицы для монтажа электрических и трубных проводок в щитах и пультах;

- схемы внешних электрических и трубных проводок;

- планы расположения в производственных и административных помещениях щитов, пультов, средств вычислительной техники и т. д.;

- планы расположения средств автоматизации, электрических и трубных проводок;

- спецификации и заявочные ведомости приборов и средств автоматизации, средств вычислительной техники, электроаппаратуры, трубопроводной арматуры, щитов и пультов, основных монтажных материалов и изделий, нестандартизированного оборудования;

- пояснительная записка, с рекомендациями по монтажу и настройке элементов АСУ ТП, с расчетами по выбору регуляторов и определения примерных значений их параметров настройки при различных технологических режимах работы оборудования;

- задания заказчику на разработки, связанные с автоматизацией объекта:

1) на обеспечение средств автоматизации электроэнергией, сжатым воздухом, гидравлической энергией, теплоносителями и хладоагентами требуемых параметров; на теплоизоляцию трубных проводок и устройств;

2) на проектирование помещений систем автоматизации (для установки щитов, пультов, средств вычислительной техники, датчиков и т. д.), а также помещений для работы оперативного персонала, кабельных сооружений (туннелей, каналов, эстакад и т. д.), проемов и закладных устройств в строительных конструкциях;

3) на обеспечение средствами производственной связи;

4) на размещение и установку на технологическом оборудовании и трубопроводах закладных устройств, первичных приборов, регулирующих и запорных органов и т. п.;

5) на устройства пожаротушения и пожарной сигнализации.

- чертежи закладных устройств, (бобышек, штуцеров, гильз, карманов, расширителей, фланцевых соединений, ответных фланцев, переходных патрубков и т. д.) необходимых для монтажа на технологическом оборудовании, датчиков, преобразователей, исполнительных механизмов и регулирующих органов.

4 Формализация технологического процесса

Общая последовательность формализации технологического процесса состоит из следующих этапов:

4.1 составление содержательного описания, в котором в произвольной повествовательной форме в деталях описывается технологический процесс при нормальном его ходе и аварийных ситуациях;

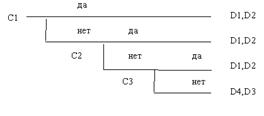

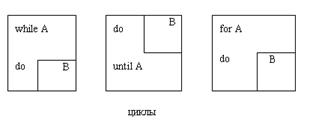

В случае циклического процесса:

- разбиение цикла на такты, характеризуемые неизменным состоянием исполнительных приводов и контролируемых параметров.

Технологический такт - конечный интервал времени, когда агрегат работает с неизменной комбинацией включенных (отключенных) командных (кнопки, ключи), оповестительных (датчики) и исполнительных (электро-, гидроприводы, электромагниты, муфты) элементов.

- анализ переходов от одного такта к другому при нормальных и аварийных ситуациях для выявления причин переходов, т.е. выявления изменения состояния командных и исполнительных органов вызывающих переход;

- установление причинно-следственных и логических ситуационных связей между входами и выходами объекта управления, обусловленных требованиями технологии;

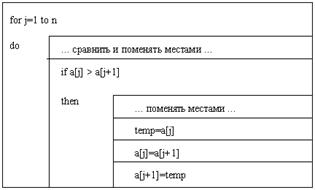

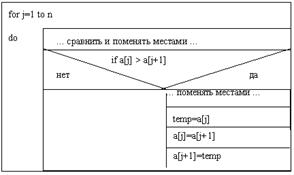

- составление формализованного графического представления алгоритма функционирования в виде таблицы, циклограммы, графика и т.п.![]()

В случае непрерывного технологического процесса:

- описание последовательности операций при запуске, нормальном функционировании и останове технологического объекта.

- анализ перехода от одного режима работы к другому, т.е. выявление изменений состояния командных и исполнительных органов вызывающих переход.

4.2 Определение входных и выходных технологических параметров контроля (если они не указаны в задании на проектирование).

4.3 Определение зависимости между входными и выходными параметрами, т.е. определение статических и динамических свойств объекта управления (по методике изложенной в курсе ТАУ, если они не указаны в задании на проектирование).

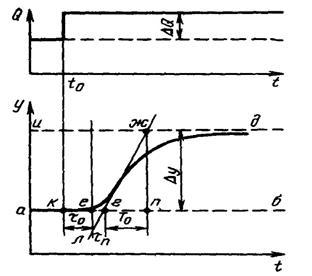

Представление о динамических свойствах объекта регулирования дают графики переходного процесса (переходные характеристики) на рисунке 1.

Рисунок 1 – График переходного процесса для определения динамических свойств объекта

Для построения графика переходного процесса сначала осуществляют автоматический непрерывный контроль и регистрацию на вторичном приборе с ленточной диаграммой или ЭВМ той выходной величины, характер изменения которой хотят определить, затем в момент времени toскачкообразно вносят изменение входной величины на 10—15%. При этом все остальные входные величины должны иметь стабильное значение. Переходный процесс изменения регулируемого параметра будет изображен на диаграмме в виде кривой от начальной точки to до нового установившегося значения параметра. Снятие переходных характеристик производят несколько раз со скачкообразным изменением входной величины в сторону уменьшения и в сторону увеличения при различных рабочих режимах технологического процесса. В тех случаях, когда не представляется возможной автоматическая регистрация изменения исследуемой выходной величины, опробование и измерение выполняют вручную.

![]()

![]() На верхнем графике одного из типичных переходных процессов (рис. 1) показано возмущение, введенное в объект в момент to,— изменение входной величины на Q. На нижнем графике показана кривая изменения во времени выходного параметра (величины) у, возникшее в результате возмущения объекта. Выходной параметр у изменился от первоначального уровня аб до нового уровня ид на величину У. Для оценки динамических показателей объекта проводят прямую лж—касательную к кривой изменения у в точке ее перегиба. Отрезок кг характеризует запаздывание процесса в объекте; это время т, которое проходит с момента возмущения до начала интенсивного изменения регулируемого параметра:

На верхнем графике одного из типичных переходных процессов (рис. 1) показано возмущение, введенное в объект в момент to,— изменение входной величины на Q. На нижнем графике показана кривая изменения во времени выходного параметра (величины) у, возникшее в результате возмущения объекта. Выходной параметр у изменился от первоначального уровня аб до нового уровня ид на величину У. Для оценки динамических показателей объекта проводят прямую лж—касательную к кривой изменения у в точке ее перегиба. Отрезок кг характеризует запаздывание процесса в объекте; это время т, которое проходит с момента возмущения до начала интенсивного изменения регулируемого параметра:![]()

где то — транспортное запаздывание (отрезок ке); тп—переходное, или емкостное, запаздывание (отрезок ег). Время переходного процесса оценивается постоянной времени То.

4.4 Определение закона регулирования и рекомендации по выбору регулятора. Основная задача при выборе регулятора — определение закона регулирования, который должен реализовать регулятор применительно к динамическим свойствам объекта регулирования.

Двухпозиционное регулирование целесообразно применять в объектах без большого запаздывания, обладающих большой емкостью при постоянной или очень мало изменяющейся нагрузке, и при соблюдении условий:

![]()

где т — полное запаздывание объекта; То — постоянная времени объекта.

Двухпозиционное регулирование может быть применено для емкостных объектов без свойств самовыравнивания. Качество регулирования во многом зависит от инерционности чувствительного элемента датчика.

Для многоемкостных объектов двухпозиционное регулирование может применяться при низких требованиях к стабильности регулируемой величины.

П-регулирование применяют в объектах со средней емкостью, с небольшим запаздыванием и при небольших колебаниях нагрузки. Оно находит применение для одноемкостных и иногда для двухъемкостных объектов.

Для регулирования объектов с колеблющейся нагрузкой П-регулирование непригодно.

И-регулирование применяют в объектах с самовыравниванием, обладающих различными емкостями при медленных изменениях нагрузки.

![]() Оптимальные показатели регулирования без остаточной ошибки могут быть достигнуты при регулировании объектов с самовыравниванием, у которых постоянная времени То находится в пределах 2—40 с. Время запаздывания всей системы регулирования.

Оптимальные показатели регулирования без остаточной ошибки могут быть достигнуты при регулировании объектов с самовыравниванием, у которых постоянная времени То находится в пределах 2—40 с. Время запаздывания всей системы регулирования.

И-регулирование с постоянной скоростью обеспечивает хорошие результаты работы при регулировании уровня, давления и температуры, если объект обладает небольшим запаздыванием и небольшой постоянной времени. Для обеспечения устойчивости регулирования И-регулятор с постоянной скоростью должен иметь некоторую зону нечувствительности.

ПИ-регулирование применяют в объектах с любой емкостью (в том числе и в многоемкостных), с большим запаздыванием и большими, но плавными изменениями нагрузки. При таком регулировании допустимо соотношение

![]()

ПИД-регулирование может быть применено в объектах с любой емкостью, с очень большим запаздыванием и при больших и резких изменениях нагрузки. Эти регуляторы целесообразно применять в объектах, для которых:

![]()

Импульсные регуляторы можно применять в объектах без большого запаздывания, обладающих средней емкостью при постоянной или плавно изменяющейся нагрузке, когда:

![]()

Под емкостью объекта подразумевают запас вещества или энергии, содержащийся в нем при заданном значении выходного (регулируемого) параметра. Емкость объекта характеризуется коэффициентом емкости, т. е. количеством регулирующего агента, подводимого к объекту (или отводимого от него) и необходимого для изменения величины параметра на единицу его измерения. Например, единица измерения коэффициента емкости при регулировании уровня в баке выражают в м2 '[м3 /м (высота уровня)]. Очевидно, коэффициент емкости бака с большим диаметром будет больше.

Как известно, при одинаковой разности между притоком и расходом жидкости в сосудах с различными диаметрами скорость изменения уровня в сосуде с меньшим диаметром будет больше. Следовательно, в регулируемых объектах с малым коэффициентом емкости отклонение регулируемого параметра (при прочих равных условиях) будет более значительным, чем у объектов с большим коэффициентом емкости.

При регулировании давления, коэффициент емкости получают как отношение объема жидкости или газа, находящегося в регулируемом объекте, к значению регулируемого давления. В объектах, где регулируется температура, коэффициентом емкости считают отношение количества тепла, аккумулированного в объекте, к регулируемому значению температуры или то количество тепла, которое необходимо ввести в объект (или вывести из него), чтобы температура регулируемой среды изменилась на 1градус.

Поскольку в одном и том же объекте могут протекать различные процессы, емкость и коэффициент емкости этого объекта могут быть различными. При одинаковых возмущениях, чем меньше коэффициент емкости, тем быстрее будет изменяться регулируемый параметр, и наоборот.

Объекты регулирования обычно отделены один от другого различными технологическими устройствами, которые обладают соответствующим сопротивлением. Так, при регулировании температуры имеется термическое сопротивление материала аппаратов при регулировании уровня жидкости в баках — гидравлическое сопротивление соединительных трубопроводов и запорной арматуры. Объект автоматического регулирования, состоящий из сопротивления и одной емкости, называют одноемкостным. Объект с несколькими емкостями, участвующими в процессе регулирования и разделенными между собой сопротивлениями, называют многоемкостным.

Самовыравниванием объекта регулирования называют свойство объекта регулирования, при котором значение регулируемого параметра при изменении подачи или потребления стремится к новому стабильному значению.

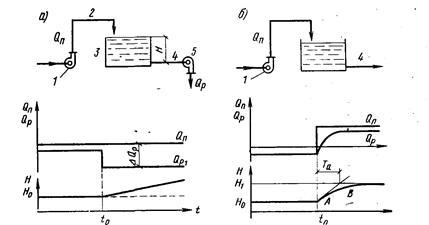

Рассмотрим процесс самовыравнивания на примере заполнения сосуда жидкостью. Пусть жидкость, нагнетаемая насосом 1 (рисунок 2, а), поступает в бак 3 через трубку 2, конец которой находится выше уровня жидкости в баке. Из бака жидкость откачивается насосом 5 через трубку 4. При нарушении равновесия между притоком Qn и расходом Qp уровень жидкости в баке либо повышается, пока бак не переполнится, либо, наоборот, понижается до тех, пор, пока вода не уйдет из бака. В данном случае процесс не имеет самовыравнивания.

Несколько измененный случай регулирования показан на рисунок 2, б когда вода подается в бак насосом 1, как в предыдущем случае, но выливается она свободно через трубку 4, присоединенную ко дну бака. При неравенстве притока расходу уровень жидкости в баке изменится: если приток 'больше расхода, то уровень будет повышаться. Однако вследствие увеличения гидростатического напора увеличится и количество воды, вытекающей из бака через сливную трубку. Спустя некоторое время из-за повышения уровня воды увеличивающийся расход станет равен увеличенному притоку, и вновь наступит равновесие, причем дальнейшее повышение уровня жидкости в баке прекратится. При уменьшении притока уровень будет понижаться до тех пор, пока расход, который будет уменьшаться вследствие уменьшения гидростатического напора, не станет равен притоку. Процесс опять достигнет состояния равновесия при новом, более низком уровне жидкости в баке. Таким образом, рассмотренный процесс обладает свойством самовыравнивания.

На технологические процессы действуют возмущения, которые нарушают равновесие систем. Это изменение может происходить по-разному. В одном случае при нарушении притока регулируемый параметр примет новое значение, равное притоку после возмущения. В другом случае параметр после возмущения будет непрерывно изменяться. В первом случае объект регулирования имеет самовыравнивание, во втором — нет. Наличие самовыравнивания существенно облегчает задачу автоматического регулирования.

Рисунок 2 - Процесс самовыравнивания на примере заполнения сосуда жидкостью

Запаздывание—это время, требующееся для установления нового значения параметра и необходимое для преодоления инерционности объекта. Запаздывание подразделяют на емкостное, переходное и передаточное (транспортное).

Под емкостным запаздыванием понимают замедление в изменении регулируемой величины при изменении притока или расхода обусловленное емкостью объекта или тепловым и гидравлическим сопротивлениями (например, тепло передается через стенки, имеющие изоляцию; при этом, чем больше время передачи тепла, тем больше запаздывание).

Передаточное запаздывание — это задержка в изменении регулируемого параметра вследствие того, что движение тепла или другого фактора, распространяясь от места подачи, достигнет места установки измерительного устройства регулятора лишь через некоторый промежуток времени.

4.5 Определение метода измерения технологических параметров

К примеру:

- контактный (с помощью манометрических термометров, термопар, термосопротивлений и т.п.) или бесконтактный (с помощью пирометров) методы измерения температуры.

- буйковый, акустический, пъезометрический, гидростатический и т.д. методы измерения уровня.

- индукционный, ульразвуковой или метод измерения расхода с помощью стандартных сужающих устройств и т.д.

Метод измерения технологического параметра определяется свойствами технологических сред в которых производится замер, особенностями технологического процесса и характеристиками окружающей среды в месте установки датчиков. Рекомендации по применению тех или иных методов измерения технологических параметров и применению соответствующих приборов и датчиков приведены в курсе «Монтаж и наладка приборов и средств автоматизации», а также в специальной литературе.

4.6 Определение допустимого разброса технологических параметров от их номинального значения, пределов измерения и класса точности датчиков и приборов, а также разрядности АЦП контроллеров и модулей аналогового ввода сигналов в ЭВМ.

Необходимо выбирать датчики и приборы, диапазон измерений которых превышает значение верхнего (нижнего) предела измеряемой величины на 10 - 15 %. В противном случае работа на предельных режимах ведет к быстрому износу оборудования. А при использовании датчиков и приборов, диапазон измерений которых превышает значение верхнего (нижнего) предела измеряемой величины более чем на 30 % неоправданно большой становится приведенная погрешность измерений, которая зависит от диапазона измерений.

При выборе датчиков, помимо критериев точности преобразования, условий эксплуатации, стоимости следует обращать внимание на характер выходного сигнала и при прочих равных условиях следует выбирать датчики с выходным унифицированным сигналом:

- токовым 0-5 мА, 0-20мА, 4-20 мА;

- потенциальным 0-5 В, 0-10 В, 0-2,5В;

- частотным 0-10 кГц.

Применение датчиков с естественным выходным сигналом (термопара, термометр сопротивления, тензодатчик) имеет смысл в том случае, если стоимость измерений данными датчиками на данном технологическом объекте существенно ниже стоимости измерений аналогичными датчиками с унифицированным выходным сигналом.

Примечание: Под стоимостью измерения подразумеваются общие затраты на закупку, доставку, монтаж датчиков и каналов связи. Трудозатраты на тех.обслуживание, ремонт и поверку.

Следует отметить, что использование датчиков с естественным выходным сигналом ведет к усложнению и соответствующему удорожанию следующего элемента системы - нормализатора сигналов.

Определение класса точности датчиков и приборов, а также разрядности АЦП контроллеров и модулей аналогового ввода сигналов в ЭВМ производится по следующей методике:

Необходимая точность измерения технологических параметров в процентах определяется следующим образом:

При двухстороннем ограничении технологического параметра (например ![]() 0С) необходимая точность в процентах определяется по формуле:

0С) необходимая точность в процентах определяется по формуле:

![]() (1)

(1)

где Хмакс. и Хмин. – соответственно максимально и минимально

допустимые значения технологического параметра.

Хном. – номинальное значение технологического параметра.

При одностороннем ограничении технологического параметра (например ![]() 0С) необходимая точность в процентах определяется по формуле:

0С) необходимая точность в процентах определяется по формуле:

![]() .(2)

.(2)

Суммарная погрешность измерительного канала определяется по формуле

![]() (3)

(3)

где![]() - основные допускаемые погрешности элементов измерительного канала, т.е. погрешности датчика, нормирующего преобразователя, вторичного прибора, АЦП контроллера и т.п.

- основные допускаемые погрешности элементов измерительного канала, т.е. погрешности датчика, нормирующего преобразователя, вторичного прибора, АЦП контроллера и т.п.

Погрешности датчиков и других элементов указываются в справочниках и каталогах.

Как правило, погрешность АЦП модулей ввода/вывода не превышает 0,1 %.

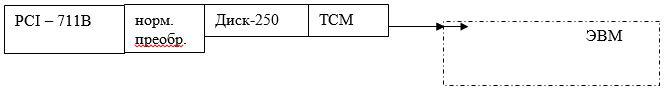

Пример: Необходимо контролировать температуру воды в емкости. Номинальное значение температуры Хном = 80 градусов, максимально и минимально допустимые значения Хмакс= 83 градуса, Хмин = 78 градусов. Температура определяется с помощью термопреобразователя сопротивления ТСМ, сигнал с которого поступает на вторичный прибор «Диск-250», установленный на щите рядом с емкостью. Вторичный прибор имеет унифицированный выходной сигнал 0-5 мА и погрешность по преобразованию 0,5 %. Информация со вторичного прибора, через нормирующий преобразователь «ток – напряжение» где токовый сигнал 0-5 мА преобразуется в потенциальный 0 - 5В, с помощью встраиваемого модуля PCI – 711B вводится в память ЭВМ. Погрешность нормирующего преобразователя составляет 0,1 %. Модуль PCI – 711Bсодержит 12 разрядный АЦП с точностью преобразования 0,1%.

Требуется:

- Нарисовать структуру измерительного канала.

- Определить необходимую точность измерения температуры.

- Произвести предварительный выбор датчика температуры и рассчитать суммарную погрешность измерительного канала.

- Сравнить требуемую точность и полученную погрешность измерительного канала и произвести окончательный выбор датчика температуры по точности.

Рисунок 3 - Структура измерительного канала

Рассчитываем необходимую точность измерения температуры по формуле (2)

![]() = (83-78)*100% / 6*80 = 1,04 %

= (83-78)*100% / 6*80 = 1,04 %

Выбираем датчик, который имел бы невысокую стоимость и обеспечивал среднюю точность в интервале температур от 0 до 100 градусов.

Стандартный ряд классов точности имеет следующий вид

1*10n ; 1.5 *10n; 2*10n; 2.5*10n ; 4*10n ; 5*10n ; 6*10n . где n – целое число из ряда n = 0,-1,-2,-3,-4.

Следует отметить, что с увеличением класса точности резко возрастает стоимость приборов и датчиков, поэтому не следует без существенных причин выбирать прибор или датчик высокого класса точности (приборы и датчики класса 0,02 и выше относятся к разряду образцовых).

Предварительно выбираем датчик ТСМ с номинальной статической характеристикой (НСХ) 50М с пределом измерений 0-100 градусов и классом точности 0,6.

Рассчитываем суммарную погрешность измерительного канала по формуле (3):

![]() =

=![]() = 0,79 %

= 0,79 %

Получаем, что

![]() <

< ![]() 0,79 % < 1,04%

0,79 % < 1,04%

Окончательно выбираем датчик ТСМ 50М, с пределом измерений 0-100 градусов и классом точности 0,6.

Если суммарная погрешность оказывается больше требуемой точности, то какой-либо элемент (элементы) системы контроля необходимо заменить на более точные и провести повторный расчет суммарной погрешности. Проще и дешевле заменить датчик на более точный. В крайнем случае, выбирают модуль ввода с 16 разрядным АЦП.

Определяют габаритные размеры датчиков (К примеру длины погружных частей датчиков температуры) и материалы датчиков и защитой арматуры (к примеру, материал внутренних поверхностей индукционных расходомеров). Определяют способ крепления датчиков на трубопроводах и технологическом оборудовании (К примеру, с помощью фланцев или штуцеров).

4.7 Определение структуры программно-технического комплекса (ПТК) для АСУ ТП, выбор аппаратных и программных средств.

Самое главное – определить оптимальную структуру системы управления. Системы управления бывают двух видов:

- Централизованные

- Распределенные

Централизованной системой сбора данных и управления (далее для краткости – централизованная система) называется система, управление объектом в которой осуществляется с одного пункта управления. Централизованная система строится на базе одного-двух (не считая резервные) контроллеров, (или промышленных компьютеров или рабочих станций), выполняющего функции ввода-вывода сигналов, обработки данных, формирования управляющих сигналов и реализации человеко-машинного интерфейса.

Распределенной (многоуровневой) системой сбора данных и управления называют систему, построенную на базе контроллеров (или промЭВМ) «нижнего» уровня, работающих в режиме реального времени и осуществляющих получение, обработку данных и непосредственное управление технологическим процессом, а также одной и более ЭВМ «верхнего» уровня играющих роль операторских станций, баз данных, серверов архивации данных, шлюзов передачи данных по сетям Ethernet и Internet. Для обмена данными между контроллерами «нижнего» уровня, а также между контроллерами «нижнего» уровня и ЭВМ «верхнего» уровня могут использоваться различные линии связи: витая пара, волоконно-оптическая линия связи, радиоканал.

Похожие материалы

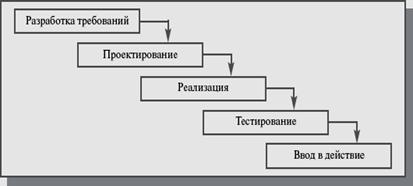

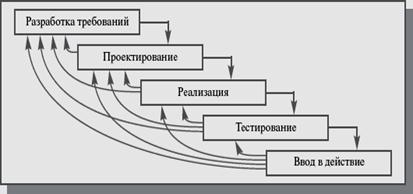

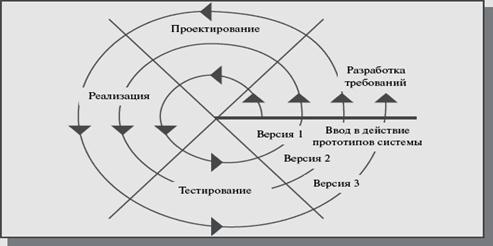

... 1 - 13 ВВЕДЕНИЕ Представленный дипломный проект является частью комплексного проекта по разработке автоматизированной системы управления процессом формирования и реализации целевых программ в некоммерческой организации. И содержит предложения по решению задачи автоматизации учета и документооборота в рамках разрабатываемой темы. Обратим внимание на актуальность автоматизации именно общей ...

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

... чем перейти непосредственно к разработке пользовательского интерфейса (ПИ), определим основные требования, предъявляемые к разработке интерфейса пользователя. Разработка пользовательского интерфейса (ПИ) ведется параллельно разработке архитектуры Автоматизированной Системы Управления документооборотом и разработке баз данных в целом и в основном предшествует её имплементации. Процесс разработки ...

... подхода к решению задачи. Метод – систематизированная совокупность шагов, действий, которые необходимо предпринять, чтобы решить определенную задачу или достичь определенной цели. При исследовании методов автоматизации управления электронным предприятием необходимо заметить, что основным элементом управления на любом предприятии является документ. Фактором, влияющим на хождение документа внутри ...

... < 1.0 3 6 9 12 Согласно приведенным данным в зависимости от дидактических целей обучения студенты выполняют тесты заданного уровня и знания могут оцениваться по принятой в Агролицее шкале (2 уровень усвоения). Далее, исходя из К усвоения разработка системы рейтинг-контроля проводится по следующему алгоритмы. После изучения дисциплины рассчитывается общий К усвоения каждого студента ...

0 комментариев