Подобрать газотурбонагнетатель (ГТНА) ДВС по следующим данным:

- Мощность ДВС, Ne кВт 4800

- Воздушно-топливное отношение при сгорании, α1 = α L0 28,7

- Коэффициент избытка продувочного воздуха φа 1,6

- Расход топлива, be кг/кВт час 0,21

- Давление продувочного воздуха, Pк МПа 0,2

- Температура газа перед турбиной, Тт °С 390

- Коэффициент избытка воздуха при сгорании α 2

- Параметры атмосферного воздуха: Ра 98100Па; Та 274 К

- Потери давления на входе в компрессор ΔРвх 2000 Па

- Потери давления воздухоохладителя ΔРох 4000 Па

- Потери давления за турбиной ΔРвых 1000 Па

- Наружный диаметр колеса компрессора Дк 640 мм

- Средний диаметр турбинной ступени Дт 430 мм

Содержание:

1. Анализ конструкции и эксплуатационных качеств двигателя-прототипа

2. Эксплуатация ГТНА

3. Техническое обслуживание ГТНА

4. Исходные данные для расчета рабочего процесса

5. Таблица расчетов

6. Выводы

Список используемой литературы

1.Анализ конструкции и эксплуатационных качеств двигателя-прототипа.

В соответствии с исходными данными на курсовой проект в качестве двигателя прототипа выбираем дизель 6 ДКРН 74/160-3 (6K74EF).

Таблица 1. Технические данные дизеля 6ЧРН 36/45.

|

Маркировка по ГОСТу |

Тип |

Мощность Ne, квт |

Частота вращения n, об/мин |

Среднее эффективное давление pe, кгс/см2 |

Число цилиндров, i |

Удельный расход топлива ge, г/э.л.с. ч |

|

8ДР30/50 |

2х-тактный | 4704 | 300 | 7,86 | 8 |

242 |

Согласно исходным данным для данного двигателя-прототипа подбираем турбокомпрессор из типоразмерного ряда ТК. Наиболее подходящим является турбонагнетатель ТК-64 с диаметром колеса 640 мм.

Таблица 2. Основные показатели турбокомпрессора ТК-64 по ГОСТу 9658-66.

|

Наименование показателей |

ТК-64 |

|

Номинальный диаметр колеса компрессора, мм |

640 |

|

Степень повышения давления |

2,5 |

|

Температура газа перед турбиной при длительной работе, ºС |

550 |

|

Максимальная температура газа перед турбиной, допускаемая в течение часа, ºС |

600 |

|

КПД турбины (с учетом потерь в подшипниках), не менее |

0,8 |

|

Расчетный (по ротору) технический ресурс турбокомпрессора, час |

32000 |

|

Сухой вес без входных устройств (кг) при изготовлении корпуса: из легкого сплава из чугуна |

3000 3500 |

|

Габариты, мм: Длина Ширина Высота |

2000 1600 1600 |

|

Срок службы подшипников, час |

8000 |

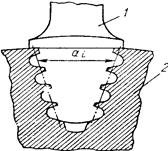

На рисунке 2 видно, что рабочие лопатки турбины, выполненные из жаропрочной стали, прикреплены к диску также при помощи сварки. Во многих случаях лопатки турбины имеют елочный замок, при помощи которого они соединяются с диском. Лопатки свободно входят в пазы диска (зазор в холодном состоянии (Δ = 0,2 -- 0,3 мм), что исключает появление высоких термических напряжений в ободе и лопатках во время работы и в случае необходимости позволяет легко заменять лопатки. Недостатком елочного замка является сложность его конфигурации и необходимость высокой точности обработки зубьев лопатки и пазов ротора. Малые радиусы закруглений в зубьях замка могут явиться причиной концентрации напряжений, вызывающих трещины в ножке лопатки и выступе диска.

Вид рабочей лопатки с елочным замком изображен на рисунке 3. (1 — рабочая лопатка, 2 — диск турбинного колеса; слева дан внешний вид лопатки с елочным замком). В некоторых случаях рабочие лопатки отливаются заодно с диском турбины.

Рисунок 3. Рабочая лопатка с елочным замком.

Рабочее колесо турбины 9 изготовляется из жаростойких сталей. Рабочее колесо компрессора 2 отливается из алюминиевого сплава, плотно насаживается на вал и в условиях эксплуатации не может подвергаться разборке.

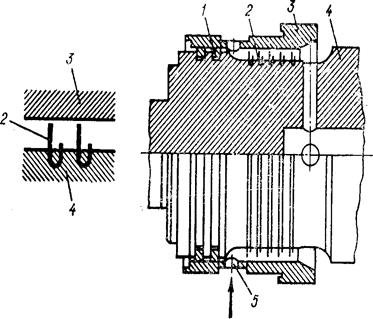

Уплотнения. На тыльной стороне рабочего колеса компрессора имеются гребешки, которые входят в пазы аналогичных гребешков на разъемном неподвижном диске, образуя лабиринтные уплотнения 18 (рисунок 2), исключающие перетекание сжатого воздуха в полости газоотводящего корпуса. Справа от упорно-опорного подшипника компрессора 19 и слева от опорного подшипника турбины 13 предусмотрены уплотнения 12, состоящие из двух разрезных уплотнительных колец, действующих подобно поршневым кольцам дизеля, гребешков, завальцованных в вал и образующих лабиринт, а также ограничивающей втулки 21, запрессованной в корпус.

Устройство уплотнения со стороны компрессора показано на рисунке 4. В пространстве между валом 4 и втулкой 3 по сверлениям в корпусе и во втулке (позиция 5 на рисунке 4 или 22 на рисунке 2) из компрессора подводится сжатый воздух, который обеспечивает эффективное уплотнение полости подшипников. Таким образом, масляная полость отделяется от воздушной полости компрессора уплотнительными кольцами 1, лабиринтными гребешками 2 и запорным воздухом. Со стороны турбины уплотнение конструктивно выполнено так же, как со стороны компрессора. Оно предназначено для предохранения полости подшипника от прорыва в нее газов из зазора между рабочим колесом турбины и сопловым аппаратом, а также для предотвращения попадания смазочного масла из полости подшипника на нагретые участки вала и в зазоры между деталями турбины.

Рисунок 4. Устройство уплотнения со стороны компрессора.

Сжатый воздух поступает из компрессора в полость лабиринтного уплотнения под давлением, превышающим давление газов в зазорах между колесом турбины и сопловым аппаратом, и таким образом препятствует прорыву газов к валу и подшипнику. Кроме того, он способствует охлаждению вала вблизи подшипника. Воздух, поступающий в полости лабиринтных уплотнений, по системе дренажных каналов 16 и 22 отводится во входное устройство компрессора или удаляется в атмосферу, чтобы предотвратить попадание воздуха в полости подшипников и систему отвода смазочного масла.

Подшипники. Ротор турбокомпрессора вращается в двух подшипниках скольжения, которые дешевле и надежнее подшипников качения. На некоторых модификациях турбокомпрессоров, установленных на тихоходных мощных дизелях, подшипники скольжения отрабатывают до 50 000 -:- 60 000 часов. На рис. 2 опорный подшипник 13 расположен в центральной части газоприемного корпуса и обеспечивает свободное расширение вала ТК при нагревании. Подшипник 19 расположен в корпусе компрессора и является опорно-упорным. Опорный подшипник обычно состоит из двух половинок, изготовленных из оловяннистой бронзы, залитой баббитом.

Подшипник центрируется двумя втулками и болтами крепится к корпусу ТК. Смазочное масло подводится от циркуляционной системы дизеля к штуцеру, расположенному в крышке 14 газоприемного корпуса. На опорной поверхности верхней части подшипника, в месте подвода масла, имеется вырез, обеспечивающий равномерное распределение масла по всей длине подшипника. Подшипник 19, расположенный в районе компрессора, не только выполняет опорные функции, но и воспринимает осевые усилия и потому называется опорно-упорным. Подвод масла к подшипнику 19 осуществляется через штуцер, установленный в крышке 20. Отвод масла из полостей подшипников производится по патрубкам, установленным в крышках подшипников 14 и 20.

В унифицированных турбокомпрессорах применяются опорно-упорные подшипники двух модификаций.

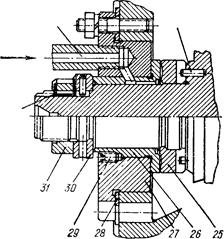

Подшипник, изображенный на рисунке 5, устроен следующим образом. Втулка подшипника 26 из высокооловянистой бронзы запрессована в стальной корпус 27 и застопорена винтом 29. В корпусе подшипника имеются каналы 23 для подвода и слива смазочного масла (место подвода масла показано стрелкой). Продольная канавка на рабочей поверхности втулки подшипника, доходящая до торца упорной пяты 25, предназначена для улучшения условий смазки и может применяться только в опорно-упорных подшипниках.

Рисунок 5. Опорно-упорный подшипник.

Положение упорной пяты фиксируется штифтом 24. Крепление подшипника производится при помощи гайки 31 с замочной пластиной 32. Между гайкой и корпусом подшипника устанавливается шайба 30. В месте крепления корпуса и крышки подшипника предусмотрен компенсатор 28.

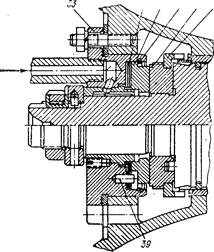

На рисунке 6 изображен опорно-упорный подшипник повышенной несущей способности, конструкция которого приспособлена для работы напряженных турбокомпрессоров.

Рисунок 6. Опорно-упорный подшипник повышенной несущей способности.

Опорная часть подшипника выполнена в виде плоского подпятника 35 из высокооловянистой бронзы, застопоренной от проворачивания штифтом 39. Осевые усилия воспринимаются упорной пятой 37, боковые поверхности которой упираются в подпятник и выступ вала. Между подпятником 35 и корпусом подшипника 33 установлены упругие металлические пластины 34, между которыми находится масло. Пластины и масло компенсируют возможные перекосы упорного торца подпятника при монтаже подшипника и во время работы. Масло подводится к подшипнику из системы смазки дизеля по штуцерам и каналам в корпусе подшипника 33 и подпятнике 35.

Для предотвращения уноса масла из полости подшипника предусмотрены кольца, лабиринтные уплотнения и подвод запорного воздуха, а также дополнительные устройства в виде защитных колец 38, установленных на упорной пяте 37, стопорного кольца 36 и маслосгонной резьбы на ее наружном диаметре.

В некоторых конструкциях напряженных турбокомпрессоров опорные и упорно-опорные подшипники выполняются из свинцовистой бронзы, что обеспечивает их длительную надежную работу при повышенных удельных давлениях.

Сопловой аппарат. В сопловом аппарате 10 (рисунок 2), расположенном перед рабочим колесом 9, происходит преобразование потенциальной энергии газов в кинетическую, вследствие чего возрастает скорость и уменьшается давление газов при входе на лопатки рабочего колеса.

Конструктивно сопловой аппарат представляет собой неподвижный лопаточный венец, состоящий из профильных лопаток, внутреннего и наружного колец и кожуха 8. Лопатки соплового аппарата могут отливаться вместе с внутренним кольцом (ободом), привариваться к кольцу или набираться из отдельных секторов. Внутреннее кольцо при помощи болтов крепится к газоприемному корпусу 11. Наружное кольцо соплового аппарата удерживается в выточках стального или чугунного кожуха 8 так, что оно может свободно расширяться при нагревании. Кожух соплового аппарата 8 имеет удлиненную цилиндрическую форму, которая препятствует утечке газа из рабочего колеса турбины в радиальном направлении. Кожух вместе с экраном 7 формирует поток газов, вытекающих из рабочего колеса, и повышает безопасность эксплуатации в случае обрыва или поломки рабочих лопаток. На рисунке 2 видно, что кожух соплового аппарата крепится болтами к газоприемному корпусу.

Диффузор представляет собой расширяющийся канал, расположенный в проточной части компрессора, между рабочим колесом и улиткой, давление в котором повышается за счет уменьшения кинетической энергии воздуха. Диффузоры могут быть щелевыми (безлопаточными) или лопаточными. На рис. 2 диффузор 4 выполнен в виде диска с лопатками, образующими расширяющиеся каналы, по которым воздух направляется в улитку.

Применение лопаточного диффузора позволяет повысить к. п. д. компрессора и при равных πк уменьшить радиальные размеры компрессора в сравнении с безлопаточным диффузором. Поворотом лопаток диффузора можно изменить характеристику, расширить зону устойчивой работы и повысить к. п. д. компрессора на частичных режимах работы дизеля.

При наличии лопаточных диффузоров между рабочим колесом и лопатками всегда есть щелевой участок, который также участвует в преобразовании энергии.

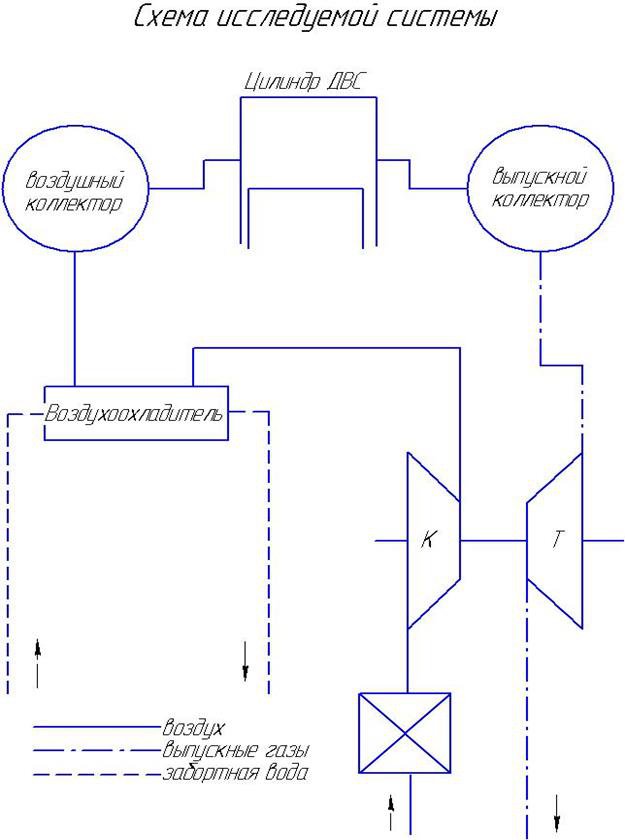

2. Эксплуатация ГТНА.

В процессе эксплуатации ГТНА контролируют следующие параметры:

· давление и общую температуру воздуха в ресивере (показания манометров и термопар выносятся в центральный пост и дублируются приборами местного контроля);

· потерю давлений в фильтре или подводящем трубопроводе компрессора;

· потерю давления в воздухоохладителе;

· температуру выпускных газов перед и за турбиной;

· температуру забортной воды на входе и выходе воздухоохладителя;

· частоту вращения турбокомпрессора;

· температуру воздуха на выходе из воздухоохладителя.

Температура воздуха в ресивере поддерживается в пределах 35-45 ºС. В воздухоохладителе без влагоотделителя терморегулятор должен быть настроен на исключение конденсации водяных паров. Превышение указанной температуры ведет к уменьшению заряда воздуха и повышению теплонапряженности деталей.

Потеря давления в фильтре должна быть в пределах 50-60 мм вод. Ст., потеря давления в воздухоохладителе – 200-300 мм вод. Ст. Повышение указанных значений указывает на загрязнение.

1. Техническое обслуживание ГТНА.

К техническому обслуживанию дизелей с ГТН предъявляются дополнительные требования, обусловленные особенностями их конструкциями и особенностями работы. Эти требования предусматривают проверку плотности впускных и выпускных коллекторов, тщательное наблюдение за состоянием и работоспособностью турбокомпрессора, проверку его температурного режима, умение обнаруживать неисправности в системе ГТН и своевременно устранять их.

Воздухозаборное устройство дизеля с ГТН следует поддерживать в таком состоянии, чтобы оно обеспечивало очистку воздуха, всасываемого турбокомпрессором, и низкий уровень шума. ТК должен быть разгружен от массы присоединяемых к нему трубопроводов во избежание возможной деформации его корпуса и нарушения установленных в нем монтажных зазоров.

Перед пуском дизеля с ГТН необходимо выполнить следующие операции:

· Подготовить к работе воздухоохладители и фильтры надувочного воздуха.

· При необходимости удалить воду и масло из ресивера продувочного воздуха, впускного и выпускного коллекторов, подпоршневых полостей продувочных насосов, воздушных полостей воздухоохладителей, газовых и воздушных полостей турбокомпрессоров. Проверить и пустить в ход автономные продувочные насосы.

· Подготовить к работе ТК. Проверить наличие масла в ваннах подшипников, исправность фильтров и работу масляных насосов. Обратить внимание на чистоту и крепление фильтра-заборника воздуха. Убедиться, что при работе турбины никакие посторонние предметы не могли попасть внутрь.

· Открыть все устройства закрывающие выпускной трубопровод.

Во время эксплуатации дизеля с ГТН ТК не требует спецобслуживания или регулирования, так как он автоматически переходит на работу по заданному режиму дизеля.

Однако во время работы дизеля следует выполнять ряд операций по обслуживанию ГТНА:

· Необходимо периодически контролировать температуру воздуха наддува после воздухоохладителей, которая в продувочном ресивере должна быть 2-4 ºС выше температуры начала конденсации водяных паров. Температуру воздуха необходимо регулировать изменением количества воды, прокачиваемой через воздухоохладители.

· Необходимо регулярно контролировать чистоту воздушных фильтров ТК. Признаком загрязнения служит падение давления надувочного воздуха и снижение частоты вращения ТК при росте температур выпускаемых газов.

· Периодически, не реже одного раза за вахту, должны продуваться воздушные полости воздухоохладителей, ресивера продувочного воздуха и подпоршневые полости продувочных насосов от скопившейся воды и масла.

· Если ТК оборудованы системой промывки, необходимо промывать компрессор и турбину. Промывка должна осуществляться согласно инструкции по эксплуатации ТК.

· При возникновении помпажа ТК необходимо снизить нагрузку дизеля. Если шум, хлопки, гудение не прекращаются, снизить давление в ресивере продувочного воздуха, открыв предохранительный клапан или вывинтив пробки на нагнетательном патрубке ТК. Необходимо следить за тем, чтобы температура газа перед турбиной не превысила допустимую. Если и этого недостаточно, то при первой возможности остановить дизель и устранить причину возникновения помпажа.

Показателями нормальной работы системы ГТН являются температура выпускных газов перед газовой турбиной ТК и давление наддува, которые измеряют при определенных мощности дизеля и частоте вращения коленчатого вала. Результаты измерений сравнивают с паспортными данными ТК. Если указанные параметры в течение длительного времени остаются неизменными. То это свидетельствует о нормальном состоянии ТК. Следует помнить, что на контрольные параметры работы ТК влияют неисправности двигателя и особенно его топливной аппаратуры и механизма газораспределения.

2. Исходные данные для расчета рабочего процесса.

Количество воздуха, необходимого для осуществления процессов сгорания топлива и продувки цилиндров, вычисляется по формуле

Gк = be * Ne * α1 * φa / 3600 = 0,21 * 4800 * 28,7 * 1,6 / 3600 = 12,85 кг/с,

где α1 = α * L0 = 2 * 14.35 = 28,7

be – удельный расход топлива в дизеле, кг/кВт * ч

Ne – мощность дизеля, кВт

α1 – воздушно-топливное отношение при сгорании

φa – коэффициент продувки

α – коэффициент избытка воздуха при сгорании

L0 – теоретически необходимое количество воздуха для сгорания топлива, кг воздуха/ кг топлива (14,35 кг/кг).

Расход газа вычисляется по формуле

Gг = 12,85 * [1 + 1 / 28,7] = 12,8 * 1,03 = 13,2 кг/с

5. Влияние внешних и эксплуатационных факторов на совместную работу ГТНА и дизеля.

Влияние внешних факторов.

К внешним факторам, влияющим на работу ГТНА и ДВС относят: барометрическое давление, температуру окружающего воздуха, относительную влажность окружающего воздуха, температуру забортной воды, температуру топлива на входе в топливный насос.

Нормальными условиями окружающей среды считаются:

· барометрическое давление равное 0,1013 МПА;

· температура окружающего воздуха равная 20 ºС;

· относительная влажность окружающего воздуха равная 70 %;

· температура забортной воды равная 20 ºС.

Влияние давления окружающего воздуха.

С понижением барометрического давления уменьшается сопротивление на всасывании, давление наддува, весовой расход топлива, что приводит к снижению противодавления на выпуске газов из турбины и увеличению частоты вращения ГТН и, следовательно, повышаются степень расширения газа и степень повышения давления.

Влияние температуры окружающего воздуха.

Увеличение температуры окружающего воздуха вызывает уменьшение его плотности, что приводит к понижению давлений надувочного воздуха и газов за турбиной, а также расхода воздуха и газа.

Влияние относительной влажности окружающего воздуха.

Увеличение относительной влажности воздуха при неизменной температуре вызывает уменьшение коэффициента избытка воздуха пропорционально изменившемуся объему влаги в воздухе, что приводит к уменьшению процесса сгорания,

уменьшению мощности, усилению дымности выпуска, температура выпуска несколько уменьшается. В охладителях происходит конденсация влаги, которая усиливается с понижением температуры и увеличением давления воздуха перед дизелем.

Влияние температуры забортной воды.

Увеличение температуры забортной воды приводит к увеличению температуры воздуха во впускном коллекторе ДВС, а следовательно, к уменьшению плотности воздушного заряда, уменьшается и коэффициент избытка воздуха, что вызывает ухудшение процесса сгорания, сопровождающегося уменьшением мощности, увеличением температуры выпускных газов.

Влияние эксплуатационных факторов.

Влияние нагрузки.

С ростом нагрузки повышается расход топлива, увеличиваются давление и температура выпускных газов, что повышает мощность ГТН. Его частоту вращения. Степень повышения давления.

Влияние числа оборотов коленчатого вала.

Понижение частоты вращения дизеля вызывает повышение объемного и весового расходов газа, снижающее частоту вращения ГТН, давление наддува и расход топлива, что приводит к ухудшению качества распыла и условий смесеобразования, и горения и, следовательно, приводит к росту тепловых напряжений поршней и клапанов.

Влияние противодавления на выпуске газа из турбины.

Причины:

· засорение участка выпускной системы;

· установка фильтров;

· установка глушителей;

· выпуск выпускных газов под воду.

Последствия:

Противодавление на выпуске газа из турбины приводит к увеличению перепада давления на выходе, а следовательно, к уменьшению срабатываемого на турбине теплоперепада, падению мощности и оборотов ГТНА, что приводит к уменьшению количества подаваемого воздуха, а следовательно, к уменьшению мощности ДВС в результате уменьшения сгорания.

Влияние противодавления за выпускными органами дизеля.

Причины:

· отложение нагара в выпускном коллекторе ДВС;

· износ кулачковых шайб распределительного вала;

· изменение теплового зазора в приводе выпускных клапанов;

· загрязнение соплового аппарата газовой турбины;

· нарушение фаз открытия выпускных органов дизеля.

Последствия:

Противодавление за выпускными органами дизеля приводит к увеличению перепада давления за ДВС, к росту срабатываемого теплоперепада, к росту мощности и оборотов ГТНА. Это приводит к уменьшению коэффициента наполнения, возрастанию работы насосных ходов, что приводит к росту механических потерь и удельного эффективного расхода топлива.

Влияние повышения давления на всасывании.

Причины:

· установка воздушного фильтра и глушителя перед компрессором;

· загрязнение проточной части компрессора и воздухоподводящих устройств.

Последствия:

Повышение сопротивления на всасывании приводит к увеличению перепада давлений на входе и уменьшению площади забора воздуха, падению оборотов компрессора, давления продувочного воздуха, мощности и оборотов турбины, степени повышения давления и, как следствие, количества поступающего в цилиндр воздуха, что приводит к уменьшению коэффициента избытка воздуха и последствиям, описанным выше.

Таблица 1.1

Упрощенный расчет компрессора и системы промывки

|

Показатель |

Расчетная формула |

Значение |

Примечание |

|

1. Расчет воздуха через компрессор Gк, кг/с |

Из расчета параграфа 3.2 |

12,85 |

|

|

2. Давление за компрессором Р'к, Па ΔРох - потери давления в воздухоохладителе (между компрессором и цилиндрами двигателя) |

Р'к = Рк + ΔРох=200000 – 4000 = 196000 |

196000 |

Задано Рк ; ΔРох |

|

3. Давление перед компрессором Ро, Па ΔРвх - потери давления на входе в компрессор |

Ро = Ра – ΔРвх=98100 – 2000 = 96100 |

96100 |

Задано Ра; ΔРвх |

|

4. Степень повышения давления πк |

πк = Р'к / Ро=196000 / 96100 = 2,03 |

2,03 |

|

|

5. Адиабатная работа компрессора Нк, Дж/кг |

Нк = 1005 * Та * Δt'к = 1005 * 274 * 0,227 = 62508 Проверка:

= 1005 * 285 * (1,215 – 1) = 1005 * 285 * 0,215 = 62581 |

62508 62581 |

Δt'к – в приложении 5; Та – задано |

|

6. Коэффициент напора Нк^ |

Нк^ (с лопаточными диффузорами) |

1.39 |

Приложение 4 в зависимости от Дк |

|

7. Окружная скорость uк (на диаметре Дк), м/с |

uк = √ 2 Нк / /Нк^=√2*62508/1.39=299 |

299 |

|

|

8. Частота вращения ротора n, об/мин |

n = 60 uк / (π * *Дк)=60*299/(3.14*0.64)=8970 |

8970 |

Дк – задано |

|

9. Мощность привода компрессора на валу Nк, кВт |

Nк = (Gк* Нк)/ /ηк=(12,7*62508)/0.84=945 |

945 |

ηк – в приложении4 в зависимости от Дк (большие значения относятся к более мощным ДВС) |

|

10. Коэффициент расхода компрессора Сm^ |

0.25 |

Принимается 0,20 – 0,35 |

|

|

11. Скорость потока воздуха перед колесом С1, м/с |

С1 = Сm^ * uк=0.25*299=74.7 |

74,7 |

|

|

12. Скорость потока воздуха в колесе компрессора Ск, м/с |

Ск = (0,9 – 1,0) С1=1*74,7=74,7 |

74,7 |

|

|

13. Температура воздуха после компрессора Тк, К |

Тк = Та + 130=274+130 |

404 |

|

|

14. Плотность воздуха ρк, кг/м³ |

ρк = (10³* Р'к) / ( R * Тк)= 196000/(287*404)=1.6 |

1,6 |

R = 287 Дж\кгК Р'к в кПа |

|

15. Ширина колеса компрессора bк, мм |

bк = (10³*Gк) / (πк *Дк * ρк * *Ск ) (103*12,8)/(74,7*1,6*2,03* *0,64)=82,5 |

82,5 |

|

|

16. Число лопаток колеса компрессора Zк, шт |

20 |

Принимается: Zк = 12 – 23 |

|

|

17. Длина канала компрессора Lк, м |

Lк = (1 – 1,1)Дк= =1*0.58=0.58 |

0.58 |

Lк – принимается в зависимости от Дк |

|

18. Параметры диффузора: - число лопаток Zд, шт; - ширина bд, м |

0.95*82,5=78,3 |

20 78,3 |

Принимается: Zд = 13 – 31; bд = (0,9-1,0) bк |

|

19. Площадь омываемой поверхности Fгр ,м2 |

Fгр = (2 Zк * bк + 2 Zд*bд)*Lк =(2*20*82,5+2*20*78,3)*0.58=0.37 |

0.37 |

|

|

20. Расход моющего состава Т1 GТ1 , кг/с |

Gт1 = qт1 * Fгр= =0.05*0.37=0.0185 |

0.0185 |

qт1 = 0,05 кг/с |

|

21. Количество раствора, кг: Т1QT1 T2QT2 |

Qт1 = q'т1 * Fгр= =0.45*0.37=0.166 Qт2 = 2Qт1=2*0.166=0,333 |

0.166 0.333 |

q'т1 = 0,45 кг/м2 |

|

22. Давление воздуха в емкости для моющего состава, Па |

Рх = Рк=200000 |

200000 |

|

|

23. Скорость выхода моющего состава из форсунки Сф ,м/с |

Сф = φф√(2Рк / ρт1)= =0.95*√(2*200000/950)= =19,4 |

19,4 |

Принимается: φф = 0,95 - 0,96; ρт1= 950 кг/м3 |

|

24. Суммарная площадь проходных сечений форсунки Fф ,мм2 |

Fф = (Gт1 *106 ) / (Сф * ρт1)= =(0.0185*106)/(19.4*950)= =1,003 |

1,003 |

|

|

25. Количество отверстий в форсунке Zф |

6 |

Принимается: Zф = 4 – 8 |

|

|

26. Диаметр отверстий dпр, мм |

dпр = √ 4Fф/Zф * π= =√4*1/6*3.14=0.2 |

0.2 |

π = 3,14 |

Таблица 1.2

Упрощенный расчет турбины и алгоритм расчета системы промывки

|

Показатель |

Расчетная формула |

Значение |

Примечание |

|

|

1. Температура газа перед турбиной на режиме промывки Тт ,К |

Задано |

620 |

||

|

2. Скорость выхода газа из рабочих лопаток на режиме промывки w2 , м/с |

320 |

Принимается w2 = 130 – 330 (большие значения относятся к более мощным ДВС) |

||

|

3. Температура газа на выходе из турбины Т2т, К 3.1 Поправочный коэффициент ηпопр (см. рис.1 метод. указаний) 3.2 к.п.д. турбины ηт = ηi ηм 3.3 к.п.д. турбины с учетом импульсивности ηти = ηт ηпопр 3.4 Общий к.п.д. турбокомпрессора ηтк = ηк ηт; 3.5 Адиабатная работа турбины Нт, Дж/кг Нт = (GкНк)/(Gг ηти ηм); 3.6 Адиабатный перепад температур Δt=Нт/1130. |

Т2т = Тт – (Δt * ηi *ηпопр) 0.94 0.85 0.80 0.70 78983 69,8 |

644 |

Принимается ηi = 0,8 - 0,9(0.89) Принимается ηм = 0,92 –0,98(0.96) Принимается ηк = 0,7 – 0,84(0.82) (большие значения относятся к более мощным ДВС) |

|

|

4. Мощность турбины Nт = Gг * Нт * ηти, кВт |

800,698 |

145 |

15% |

|

|

Производиться сравнение мощностей турбины и компрессора (Nт и Nк). В случае, когда Nт < Nк на величину, превышающую 3% необходимо намечать способы обеспечения баланса мощностей турбины и компрессора. |

||||

|

5. Температура поверхности рабочих лопаток, Тл, К |

Тл= δт * (Т2т+w22/2C’p2) |

684 |

δт = 0,99; С’p2 = 1080 Дж/кгК |

|

|

6. Коэффициент теплопроводности, λт Вт/мК |

λт = λ2 * (tл) |

0,044 |

[9] Принимается 0,044 |

|

|

7. Коэффициент кинематической вязкости газа, υ2, ам2/с |

υ2 = υ2 * (t2т) |

0,000033 |

[9] Принимается 0,000033 |

|

|

8. Критерий Прандтля Pr |

Pr = Pr * (t2т) |

0,67 |

[9] Принимается 0,67 |

|

|

9. Критерий Рейнольдса Re |

Re = w2 * L2/υ2 |

419878 |

L2 = 0,0433 м |

|

|

10. Критерий Нуссельта Nu |

Nu = 0.037 Re0.8* Pr0.43 |

981,54 |

||

|

11. Коэффициент теплоотдачи от газа к лопатке, Вт/(м2ºС) |

αт = Nu * λт / L2 |

996 |

||

|

12. Площадь охлаждаемой рабочей лопатки,.м2 |

F'p = 2 b'2 * L2 |

0,00206 |

b'2 = 0,0239 м |

|

|

14. Длина лопатки hл, мм |

hл = (0,12 – 0,24) Дт |

103 |

Дт – задано(430) |

|

|

15. Объем охлаждаемой лопатки, м3 |

V'p = F'p* hл |

0,00000213 |

||

|

16. Требуемой теплосъем с рабочих лопаток, Дж |

Qт =Cрл*V'p*(Тл-Т'1)*Zp* ρл |

83187 |

ρл = 7800 кг/м3 Cрл =460 Дж/кгК Т'1 = 373 K Zp = 35 |

|

|

17. Средняя температура лопатки в процессе охлаждения, К |

Тcp = α'т * (Тт + Т'1)/2 |

546.1 |

α'т = 1,1 |

|

|

18. Количество теплоты, передаваемой от газа лопаткам в процессе их охлаждения до 373 К, Вт |

qr = αт * F'р * (Тл-Тср ) * Zp |

3295 |

||

|

19. Коэффициент теплоотдачи от воды к газу, Вт/(м2К) |

αw =αт * [(Tт- Т'1)/( Т'1-Tw)] |

15925 |

Tw = 353 K |

|

|

20. Количество теплоты, отбираемой водой в процессе охлаждения лопаток, Вт |

qw = Zp* F'p * (Tcp-Tw) *Хв*Ср |

14164 |

Cp = 4190 Дж/кгК Хв = 0,2 |

|

|

21. Время, необходимое для охлаждения лопатки до 373 К, с |

τ1 =Qт / (qw-qr) |

72 |

||

|

22. Время промывки τ2, с |

Принимается |

180 |

||

|

23. Общее время промывки τпр, с |

τпр = τ1 + τ2 |

252 |

||

|

24. Площадь сопловой лопатки, м2 |

F'c = 2b1 * L1 |

0,00436 |

L1=0,0445 м b1 = 0,049 м |

|

|

25. Омываемая поверхность сопловых и рабочих лопаток, м2 |

F = F'c * Zc + F'p * Zp |

0.2 |

Zc = 30 |

|

|

26. Расход моющей жидкости, кг/с |

G'w = Gж * F * δ'пл* ρw |

0.23 |

δ'пл = 1*10-3 кг/м ρw = 972 кг/м3 Gж = 1,2 кг/с |

|

|

27. Требуемое количество моющей жидкости, кг |

Сw = G'w * τпр |

58 |

||

|

28. Давление газов за турбиной Р1, Па ΔРвых – потери давления за турбиной. |

Р1 = Ра + ΔРвых |

102300 |

Задано ΔРвых |

|

|

29. Относительный перепад температур Δt'т |

Δt'т = ?t / Тт |

0.17 |

||

|

30. Давление газов перед турбиной Рт, Па |

Рт = Р1 * πт πт = 1.73 |

176979 |

πт находиться в приложении 5 по данным Δt'т |

|

|

31. Плотность газа перед турбиной, кг/м3 |

ρт = Рт / R * Tт |

0.89 |

R=288 Дж/кг К |

|

|

32. Скорость течения газа перед турбиной, м/с |

Cт = Gr / zпр* ρт * F |

145.8 |

zпр = 0,2 |

|

|

33. Диаметр канала dкан, мкм |

Принимается (100-250) |

200 |

||

|

34. Требуемая скорость движения капли, м/с |

Cw = Cт + +[(16(G’w)1.5-4860)/dкап] |

123 |

dкап в мкм |

|

|

35. Коэффициент теплопроводности воды, Вт/(мºС) |

λw =λw* (tw) |

0,00668 |

[9] Принимается 0,00668 |

|

|

36. Коэффициент кинематической вязкости ,м2/с |

υw =υw* (tw) |

0,000000365 |

[9] Принимается 0,000000365 |

|

|

37. Коэффициент температуропроводности от газа к капле ,м2/с |

αw = αw* (tw) |

0,0000163 |

[9] Принимается 0,0000163 |

|

|

38. Критерий Pr для капли |

Prw = Pr * (tw) |

2,23 |

[9] Принимается 2,23 |

|

|

39. Критерий Re для капли |

Rew = (Cw* dкап ) / υw= (4,45*0,0002)/ /0,000000365=2437 |

2437 |

dкап в м |

|

|

40. Критерий Nu |

Nuw = 0,66*Rew0.5*Prw0.33= 0,66*(2437)0,5*(2,23)0,33= =42,7 |

42,7 |

||

|

41. Коэффициент теплоотдачи от капли к газу, Вт/(м2ºС) |

α'w = Nuw* λw / dкап= =42,46*0,00668/200*106= =1418- |

1418 |

||

|

42. Расхождение, % |

|δαw| =| (αw-α’w) / α’w | *100 =|(9379-1691)/1691|*100= =0,05 При δαw ≤ 1% -переход к п.43 При δαw>1%-возврат в п.32 |

0.05 |

δαw ≤ 1% |

|

|

43. Расстояние от соплового аппарата до места установки форсунки, м |

Lф = Уф* (dкап102/Тт * Cт)= =0,7*(200*102/693*28,74)= 0,7 |

0.7 |

dкап в мкм Уф = 0,7 |

|

6. Выводы:

На базе турбокомпрессора ТКР-23 для двигателя прототипа 6ЧРН 36/45 был подобран и рассчитан ГТНА турбокомпрессор ТКР-23 с характеристиками:

- степень повышения давления в компрессоре – 1.6

- максимальная допустимая температура газа:

- при длительной работе (не более) - 650 ОС

- в течение 1 часа – 600 ОС

- диаметр колеса компрессора – 250 мм

- диаметр колеса турбины – 200 мм

- к.п.д. турбины – 0,83

- к.п.д. компрессора – 0,78

При расчете курсовой работы мне было необходимо сбалансировать мощности турбины и компрессора, разница между которыми составила 0,01%, это обеспечилось за счет варьирования КПД.

Загрязнение проточной части компрессора происходит в следствии попадания частиц масла через уплотнения между колесом компрессора и подшипником, и наличием мелкодисперсного аэрозоля в воздухе поступающего после фильтра, наличие в воздухе паров топлива и масла.

Промывка должна осуществляться в зависимости от сорта топлива и гистограмм нагрузок, и должна выполняться каждые 80-100 часов работы.

Для промывки турбины и компрессора в качестве средства мы использовали: растворы поверхностно-активных веществ: «Чистра», «Синвал», МС, «Термос». Использование воды может привести к преждевременной коррозии проточных частей ГТНА, а использование дизельного топлива или керосина ухудшает взрывопожаробезопасность на судне.

- для промывки компрессора потребуется моющей жидкости Qт1 = 0,146кг,

Qт2 = 0,293кг;

- для промывки турбины потребуется моющей жидкости Сw= 79,4 кг. Общее время промывки турбины составляет τПР = 335 сек.

Ввиду того, что:

- потери давления на входе в компрессор ΔРвх = 2000 Па.

Можно сделать вывод, что воздушные фильтры засорены;

- потери давления воздухоохладителя ΔРох = 6000 Па.

Вывод: воздухоохладитель, система охлаждения работают нормально;

- потери давления за турбиной ΔРвых = 1000 Па.

Вывод: турбине не требуется очистка фальштрубы.

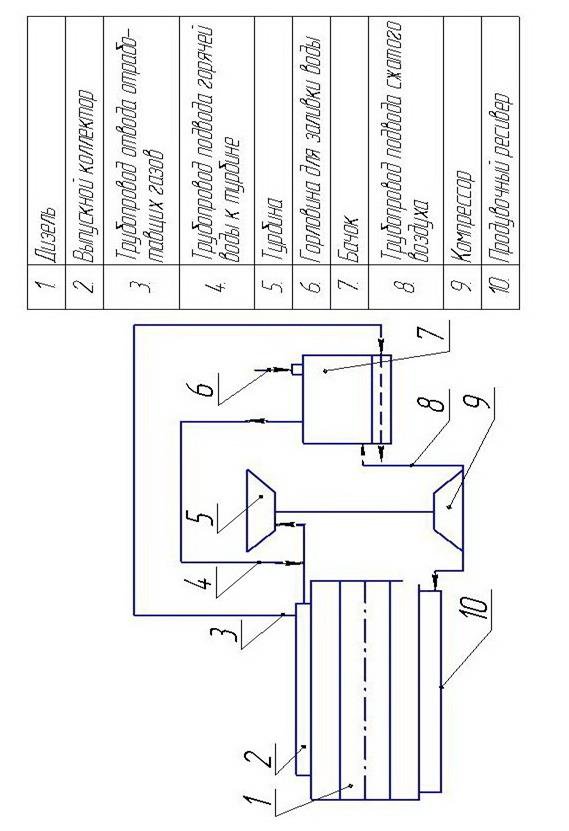

Схема безразборной очистки ТК

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Слободянюк Л.И., Поляков В.И. Судовые паровые и газовые турбины и их эксплуатация. - Л.: Транспорт, 1983. - 358 с.

2. Зайцев В.И., Моисеев А.А., Грицай Л.Л. Судовые паровые и газовые турбины. - Л.: Транспорт, 1981. - 369 с.

3. Курзон А.Г. Теория судовых паровых и газовых турбин. - Л.: Судостроение, 1971.- 389 с.

4. Турбокомпрессоры для наддува дизелей. Справочное пособие. - Л.: Машиностроение, 1975. - 199 с.

5. Дизели. Справочник. -Л.: Машиностроение, 1977. - 480 с.

6. Межерицкий А.Д. Турбокомпрессоры систем наддува судовых дизелей. - Л.: Судостроение, 1986. - 247 с.

8. Возницкий И.В. Техническая эксплуатация двигателей промысловых судов. - М.: Пищевая . промышленность, 1969,- 367с.

9. Инструкция по эксплуатации турбокомпрессора.

10. Михеев М.А., Михеева И.М. Основы теплопередачи. - М.: Энергия, 1973.

11. Журнал "Двигателестроение".

12. Атлас конструкций турбокомпрессора.

13. Конспекты лекций по дисциплине судовые турбомашины

14. Гурьев В. Г.Газотурбинный наддув ДВС.

15. Гурьев В.Г. Основные сведения о судовых ДВС.

0 комментариев