Содержание

Введение

1. Обоснование проекта

2. Описание хлебозавода

3. Технологическая часть

3.1. Выбор технологической схемы производства хлебобулочных изделий.

3.2. Рецептура и физико-химические показатели качества хлебобулочных изделий.

3.3. Расчет выхода готовых изделий

3.4. Выбор и расчет производительности печей

3.5. Расчет запасов сырья

3.6. Расчет производственной рецептуры

3.7. Расчет технологического оборудования

3.7.1. Отделение приема, хранения и подготовки муки к производству

3.7.2. Отделение приема, хранения и подготовки рецептурных компонентов к производству

3.7.3. Тестоприготовительное отделение

3.7.4. Тесторазделочное отделение

3.7.5. Пекарное отделение

3.7.6. Остывочное отделение и экспедиция

Введение

Хлебопекарная промышленность относится к ведущим пищевым отраслям АПК и выполняет задачу по выработке продукции первой необходимости. В России хлеб - продукт первой необходимости, его регулярно покупают все и везде. Уровень среднедушевого потребления хлеба в России составляет 120—125 кг в год (325—345 г в сутки), в том числе для городского населения 98—100 кг в год (245-278 г в сутки), для сельского 195— 205 кг в год (490—540 г в сутки). Эти нормы зависят от возраста, пола, степени физической и умственной нагрузки, климатических особенностей мест проживания.

Современные хлебопекарные предприятия представляют собой сложные комплексы, оснащенные технологическим, транспортным, энергетическим, санитарно-техническим и вспомогательным оборудованием, а также средствами контроля и управления.

Одни из важнейших направлений повышения эффективности производства и улучшения качества продукции хлебопекарной промышленности — создание рациональной структуры предприятий отрасли, механизация и автоматизация производственных процессов на базе новейших технологий.

В этой связи приоритетными направлениями в развитии хлебопекарной промышленности является проектирование и строительство новых предприятий, расширение, техническое перевооружение и реконструкция действующих хлебозаводов, совершенствование ассортимента вырабатываемых изделий, что обеспечит конкурентоспособность в современных рыночных условиях.

Целью данной курсовой работы является создание проекта хлебозавода мощностью 30 тонн хлебобулочных изделий в сутки в городе Подольск.

1. Технико-экономическое обоснование строительства хлебозавода

Необходимость строительства хлебозавода подтверждается технико-экономическими обоснованием.

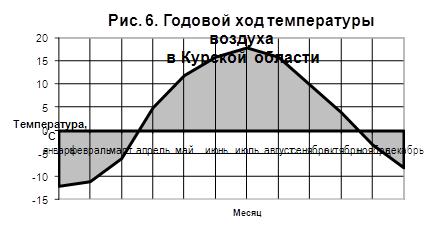

Хлебозавод проектируется в городе Подольск. Численность населения – 218500 человек. В городе действует 1 крупный хлебозавод, 15 минипекарен. Ряд ретейлеров используют собственные минипекарни с небольшим объемом производства, который возможно сбыть через розничную сеть компании. Суммарная производственная мощность всех хлебопекарных предприятий города Р = 83 т/сут.

Основанием для строительства нового хлебопекарного предприятия в городе Подольск является недостаточная мощность действующих хлебопекарных предприятий.

Расчет намечаемой суточной мощности проектируемого хлебозавода

1) Определяется коэффициент прироста численности населения:

КN = (1+е)τ

где е – ежегодный прирост численности населения,

е = 0,01

τ – прогнозируемый период времени

τ = 10 лет

КN = (1 + 0,01)10 = 1,1

2) Определяем численность населения через прогнозируемый период времени:

Nτ = N · КN, чел

Nτ = 218500 · 1,1 = 240350 чел

3) Необходимая суммарная суточная мощность хлебозаводов и пекарен города (на перспективу 10 лет при норме потребления – 350 г хлебобулочных изделий на душу населения в сутки, коэффициент использования производственной мощности К = 0,75):

Рτ = (Nτ · gхл) / К = (240350 · 0,35) / 0,75 = 112163 кг/сут = 112,16 т/сут

4) Суточная мощность проектируемого хлебозавода определяется как разность между суммарной суточной производственной мощностью хлебозаводов и пекарен города на перспективу (10 лет) и мощностью действующих на данный момент хлебопекарных предприятий города.

Р завода = Рτ – Р = 112,16 – 83 = 29,16 т/сут ≈ 30 т/сут

Проектируемый ассортимент определяется с учетом спроса населения.

Для обеспечения населения города Подольск хлебом и хлебобулочными изделиями выбираем следующий ассортимент:

• хлеб столичный из смеси муки ржаной обдирной и пшеничной Iсорта, m = 0,85 кг;

• хлеб орловский из смеси ржаной обдирной муки и пшеничной II сорта, m = 0,7 кг;

• батон нарезной из пшеничной муки I сорта, m = 0,4 кг;

• батон студенческий из пшеничной муки I сорта, m = 0,3 кг.

2. Описание хлебозавода

2.1. Ассортимент хлебозавода:

- хлеб столичный из смеси муки ржаной обдирной и пшеничной Iсорта 0,85 кг;

- хлеб орловский из смеси ржаной обдирной муки и пшеничной II сорта, m = 0,7 кг;

- батон нарезной из пшеничной муки I сорта, m = 0,4 кг;

- батон студенческий из пшеничной муки I сорта 0,3 кг.

2.2. Производственный корпус хлебозавода

Производственный корпус запроектирован в соответствии со СНиП 31-03-2001 «Производственные здания» 2-х этажным, с примыкающим складом бестарного хранения муки.

Проектируемый хлебозавод относиться к хлебопекарным предприятиям средней мощности. На хлебозаводе предусмотрена суточная выработка 30,0 т хлебобулочных изделий. Рабочая неделя непрерывная в две смены по 12 ч.

Производство осуществляется по вертикальной схеме технологического процесса. Подготовка сырья, приготовление теста производится на втором этаже. Разделка теста расстойка заготовок, выпечка хлеба, остывание и упаковывание готовой продукции производятся на первом этаже.

Доставка сырья, топлива и вывоз продукции производится автотранспортом. На хлебозаводе предусмотрен склад БХМ. Доставка всей муки осуществляется бестарно автомуковозами и храниться в закрытом складе бестарного хранения муки, где установлены 6 силосов марки А2-ХЕ-160А, 2 для хранения ржаной обдирной муки, 3 – для пшеничной муки I сорта и 2 – для пшеничной муки II сорта. Все силосы установлены на тензодатчики.

Силосы оснащены приемным устройством муковоза, что оптимизирует процесс загрузки в силос муки. Приемное устройство состоит из разгрузочного и загрузочного рукавов, патрубков для присоединения и кронштейнов, на которые укладывается рукав после проведения работ. Для очистки воздуха на каждом силосе предусмотрены фильтры.

Для осуществления разгрузки на каждом силосе установлено виброднище и гибкий шнековый транспорт. На каждый сорт муки предусмотрен отдельный просеиватель фирмы «Русская Трапеза». Мука из силосов подается на просеиватель и далее на производство, в тестомесильное отделение.

В тестомесильном отделении, на площадке (на отм. 3.000) установлены промежуточные бункеры для муки I сорта и ржаной обдирной. Мука из промежуточных бункеров трассами гибкого шнекового транспортера подается по дозаторам муки. Дозатор муки оснащен автоматической накопительной системой учета муки и дисково-поворотной заслонкой с ручным активатором.

Все дополнительное сырье доставляется тарно и храниться на складе сырья на поддонах.

Такое сырье, как соль, сахар, дрожжи и маргарин подается на замес в жидком виде, для чего в проекте предусмотрены специальные помещения солерастворителя и растворный узел.

На заводе проектируется устройство бестарного хранения соли, рассчитанное на 16 м3, и состоящим из трех отсеков. Соль на завод привозят самосвалом. Из самосвала соль ссыпается в один из приемных люков-отсеков, остальные отсеки являются отстойниками. В приемный отсек, заполненный солью, подается вода до тех пор, пока солевой раствор не заполнит все отсеки отстойника. Вода, проходя слой

соли, насыщается и самотеком через отверстия в поперечных перегородках заполняет все отсеки раствором одинаковой концентрации. Раствор плотностью 1,2 г/см3 подается насосами на производство в расходную емкость на площадке в тестомесильном отделении.

Для получения сахарного раствора в проекте предусмотрены 6 сахарорастворителей с рубашками и мешалками. Сахар вручную засыпается в емкость, куда подается вода 65 оС. сахарный раствор по мере надобности насосом через фильтр подается в расходную емкость, установленную на площадке в тестомесильном отделении.

Дрожжевая суспензия готовиться аналогично сахарному раствору, для ее получения установлено 2 емкости. Для дрожжевой суспензии в рубашках емкостей подается холодная вода (10 оС).

Для растопки жира предусмотрены 1 жирорастворитель, в рубашку которых подается горячая вода (65 оС). Растопленный маргарин (с трубопроводом-спутником) подается насосом в расходную емкость в тестомесильном отделении.

Приготовление ржано-пшеничного теста на густой закваске осуществляется с использованием тестомесильных машин периодического действия Г4-МТМ-330. Приготовление пшеничного теста осуществляется на большой густой опаре с использованием тестомесильных машин Г4-МТМ-330.

Готовое тесто при помощи дежеподъемоопрокидывателя марки А2-ХП2Д-01 поступает на разделку.

В цехе предусмотрены следующие тесторазделочные линии:

1) для батонообразных изделий – вакуумно-поршневой делитель марки «Восход-ТД-2М», машина тестоокруглительная БТО-110/1, шкаф предварительной расстойки марки ШХР, тестозакаточная машина ТЗМ-3, автоматический посадчик тестовых заготовок Г4-КПЗ-2,1-1, шкаф окончательной расстойки Г4-ХПР-2,1, надрезчик тестовых заготовок Г4-НПЗ-2,1-П, печь Г4-ХП-2,1-25;

2) для формового ржано-пшеничного хлеба – тестоделитель-укладчик Г4-ХДЗ-У, расстойно-печной агрегат Г4-РПА-20;

Готовая продукция из печей по транспортеру поступает в кулер спиральный марки КВЛ-1. После охлаждения изделия по транспортеру поступают на упаковку в упаковочной машине марки Линепак Ф. Упакованные изделия поступают на циркуляционный стол Х-ХГ и укладываются на деревянные лотки, которые комплектуются в контейнеры ХКЛ-18.

В торговые точки хлеб поступает через экспедицию, где осуществляется учет и оформление документов.

Загрузка изделий в автотранспорт предусматривается по-контейнерная через задний подъемный торцевой борт автофургона.

3. Технологическая часть

Технологическая схема производства хлебобулочных изделий

На хлебозаводах можно выделить три основных участка:

- мучной склад и отделение для хранения и подготовки основного и дополнительного сырья;

- основное хлебопекарное производство;

- остывочное отделение и экспедиция.

В производственные поточные линии входит оборудование, которое охватывает операции, начиная с приготовления теста и заканчивая выходом готовой продукции из печи.

3.1.1. Мучной склад и отделение для хранения и подготовки основного и дополнительного сырья

Доставка всей муки на хлебозавод осуществляется бестарно автомуковозами и хранится в закрытом складе бестарного хранения муки, где установлены 6 силосов А2-ХЕ- 160А, 2 для ржаной обдирной муки, 3 для пшеничной I сорта и 2 для пшеничной муки II сорта. Все силоса установлены на тензодатчики.

Силосы оснащены приемным устройством муковоза, что оптимизирует процесс загрузки в силос муки. Приемное устройство состоит из разгрузочного и загрузочного рукавов, патрубков для присоединения и кронштейнов, на которые укладывается рукав после проведения работ. Для очистки воздуха на каждом силосе предусмотрены фильтры.

Для осуществления разгрузки на каждом силосе установлено виброднище и гибкий шнековый транспорт. На каждый сорт муки предусмотрен отдельный просеиватель фирмы «Русская Трапеза». Мука из силосов подается на просеиватель и далее на производство, в тестомесильное отделение, с помощью гибкого шнекового транспортера.

В тестомесильном отделении на площадке установлены промежуточные бункера для муки пшеничной первого сорта и ржаной обдирной муки. Мука из промежуточных бункеров трассами гибкого шнекового транспортера раздается по дозаторам муки. Дозатор муки ДСП-100 оснащен автоматической накопительной системой учета муки и дисково-поворотной заслонкой с ручным активатором.

Все дополнительное сырье доставляется тарно и храниться на складе сырья на поддонах.

Такое сырье, как соль, сахар, дрожжи и маргарин подается на замес в жидком виде, для чего в проекте предусмотрены специальные помещения для бестарного хранения соли и растворный узел.

Устройство бестарного хранения соли, рассчитанно на 16 м3, и состоящее из трех отсеков. Соль на завод привозят самосвалом. Из самосвала соль ссыпается в один из приемных люков-отсеков, остальные отсеки являются отстойниками. В приемный отсек, заполненный солью, подается вода до тех пор, пока солевой раствор не заполнит все отсеки отстойника. Вода, проходя слой соли, насыщается и самотеком через отверстия в поперечных перегородках заполняет все отсеки раствором одинаковой концентрации. Для перекачки солевого раствора устанавливаются два центробежных насоса типа К модели 2К-6 производительностью 10 м3/час: один — рабочий, другой — резервный. Если раствор не насыщен, то он насосом возвращается я пропускается через слой соли приемного отсека. Раствор плотностью 1,2 г/см3 подается насосами на производство в расходную емкость Р3-ХЧД-1400, установленную в тестомесильном отделении.

Для получения сахарного раствора в проекте предусмотрены 6 сахарорастворителей СЖР-400 с рубашками и мешалками. Сахар вручную засыпается в емкость, куда подается вода 65 оС. сахарный раствор по мере надобности насосом ОРА-10 через фильтр подается в расходную емкость Р3-ХЧД-1400, установленную на площадке в тестомесильном отделении.

Дрожжевая суспензия готовиться аналогично сахарному раствору, для ее получения установлено 2 емкости СЖР-400. Для дрожжевой суспензии в рубашках емкостей подается холодная вода (10 оС).

Для растопки жира предусмотрены 1 жирорастворитель СЖР-400, в рубашку которых подается горячая вода (65 оС). Растопленный маргарин (с трубопроводом-спутником) подается насосом А2-ШН7К-18,5 в расходную емкость СЖР-400 в тестомесильном отделении.

3.1.2. Основное хлебопекарное производство

При выработке хлеба столичного из ржано-пшеничной муки тесто готовят на густой закваске.

Густая закваска должна иметь влажность 48-50 %, кислотность 10-14 град и подъемную силу «по шарику» до 25 мин. В разводочном цикле ее готовят из муки, воды, чистых культур заквасочных дрожжей и молочнокислых бактерий, или закваски прежнего приготовления с добавлением в I фазе прессованных дрожжей. в производственном цикле густую закваску поддерживают в активном состоянии путем освежений по достижению требуемой кислотности. При замесе теста с густой закваской вносят 22-33 % муки с последующим выбраживанием в течение 75-120 мин.

Закваску замешивают 6-8 мин на тестомесильной машине периодического действия Г4-МТМ-330, далее закваска бродит в дежах. Для деления закваски в проекте предусмотрена установка дежеопрокидывателя А2-ХП2Д-01, воронки для закваски со шнековым нагнетателем и платформенными весами под ней. Часть закваски (2/3) отвешивается в дежу и идет на замес теста. Оставшаяся часть (1/3) также отвешивается в дежу и идет на воспроизведение закваски.

При замесе теста в машину периодического действия Г4-МТМ-330 кроме закваски дозируют воду, муку и другие жидкие компоненты по рецептуре с помощью автоматического рецептурного дозатора-смесителя воды DOMIX 55А и дозатора жидких компонентов ДЖК. Тесто замешивают 5-8 мин, далее оно бродит в дежах.

Для производства формового хлеба (хлеба столичного) устанавливается расстойно-печной агрегат Г4-РПА-20. Он состоит из делителя-укладчика Г4-ХДЗ-У, расстойного шкафа, печи и конвейера для готовой продукции. Выброженное тесто поступает в воронку делителя-укладчика, делится на куски определенной массы, которые посадочным механизмом укладываются в формы и направляются в шкаф для окончательной расстойки (продолжительность расстойки 45 мин), а оттуда – в печь. Ржано-пшеничный хлеб выпекается в течении 58 мин при температуре 230-240 оС.

При выработке батона студенческого из пшеничной муки I cорта тесто готовят на большой гутой опаре.

Большая густая опара готовятся из 60-70 % от общего количества муки и воды, с влажностью 41-45 % и начальной температурой 23-27 оС. Замес длиться 8-15 минут на тестомесильной машине периодического действия Г4-МТМ-330. Продолжительность брожения опары 180-270 мин до кислотности 3-4 град.

По достижение заданной кислотности к выброженной опаре дозируют воду, оставшееся количество муки и другие жидкие компоненты, которые поступают через дозаторы муки ДСК-100, автоматический рецептурный дозатор-смеситель воды DOMIX 55А и дозатор жидких компонентов ДЖК. Тесто замешивается в течение 2-3 минут в обычном режиме и 5 минут при интенсивном замесе.

Тесто бродит в течение 20-40 минут в дежах. Начальная температура теста 29-32 оС, конечная кислотность не более 3,5 град.

Разделка теста включает в себя следующие операции: деление теста на куски, округление тестовых заготовок, их предварительную расстойку в течение 5-8 минут, закатку тестовых заготовок, окончательную расстойку, посадку на под печи и отделку.

В цехе предусмотрена следующая тесторазделочная линия для батона студенческого: дежеопрокидыватель А2-ХП2Д-01, делитель тестовых заготовок марки «Восход-ТД-2М», машина тестоокруглительная машина БТО, шкаф предварительной расстойки марки ШХР, тестозакаточная машина ТЗМ-3, пересадка тестовых заготовок в шкаф для окончательной расстойки Г4-ХРП-2,1 производиться посадчиком тестовых заготовок Г4-КПЗ-2,1-1, надрезчик тестовых заготовок Г4-НПЗ-2,1-П и тоннельной печи Г4-ХП-2,1-25.

Пшеничный хлеб выпекается в тоннельной печи. Наиболее благоприятными условиями являются относительная влажность в начальной зоне пекарной камеры 80-85 % и температура 110-120 оС. Длительность прохождения через зону увлажнения 2-3 мин. Температура в других зонах пекарной камеры 215-250 оС. Продолжительность выпечки 19-21 минуна.

3.1.3. Остывачное отделение и экспедиция

Готовая продукция из печей по транспортеру поступает в кулер спиральный марки КВЛ-1. После охлаждения, изделия по транспортеру поступают на упаковку, в упаковочные машины марки Линепак Ф. Часть изделий нарезается хлеборезательными машинами «АГРО-СЛАЙСЕР 21». Упакованные изделия, поступают на циркуляционный стол Х-ХГ и укладываются на деревянные лотки, которые комплектуются в контейнеры ХКЛ-18.

Хранение упакованного хлеба предусмотрено в 18-ти лотковых контейнерах марки ХКЛ-18. Загруженные контейнеры транспортируются в остывочное отделение.

Готовая продукция по мере необходимости направляется в экспедицию и на рампу для отправки в торговую сеть.

Загрузка изделий в автотранспорт предусматривается по-контейнерная через задний подъемный торцевой борт автофургона.

3.2. Рецептура и физико-химические показатели качества хлебобулочных изделий.

Нормативная рецептура изделий (на 100 кг муки) представлена в таблице 1, физико-химические показатели – в таблице 2.

Таблица 1.

Нормативная рецептура изделий (на 100 кг муки)

|

Наименование сырья |

Расход сырья, кг |

Влажность сырья, % |

|||

|

Хлеб столичный |

Хлеб орловский |

Батон студенческий |

Батон нарезной |

||

|

Мука ржаная обдирная |

50,0 |

70,0 |

- |

- |

15,0 |

|

Мука пшеничная I сорт |

50,0 |

- |

100,0 |

100,0 |

15,0 |

|

Мука пшеничная II сорта |

- |

30,0 |

- |

- |

15,0 |

|

Соль поваренная пищевая |

1,5 |

1,5 |

1,5 |

1,5 |

3,5 |

|

Дрожжи хлебопекарные прессованные |

0,5 |

0,1 |

1,0 |

1,0 |

73,0 |

|

Сахар-песок |

3,0 |

- |

2,0 |

4,0 |

0,15 |

|

Маргарин столовый |

- |

- |

4,5 |

3,5 |

18,0 |

|

Патока |

- |

6,0 |

- |

- |

22 |

|

итого |

105,0 |

107,6 |

109,0 |

110,0 |

- |

Таблица 2.

Физико-химические показатели

|

Наименование показателей |

Хлеб столичный |

Хлеб орловский |

Батон студенческий |

Батон нарезой |

|

Влажность мякиша, %, не более |

47,0 |

48,0 |

43,0 |

42,0 |

|

Кислотность мякиша, град., не более |

8,0 |

9,0 |

3,0 |

3,0 |

|

Пористость, %, не менее |

65,0 |

55,0 |

68,0 |

68,0 |

|

Массовая доля сахара в пересчете на сухое вещество, % |

- |

2,0 ± 1,0 |

4,2 ± 1,0 |

|

|

Массовая доля жира в пересчете на сухое вещество, % |

- |

3,5 ± 0,5 |

3,0 ± 0,5 |

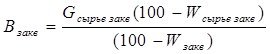

3.3. Расчет выхода готовых изделий

Рачет выхода готовой продукции осуществляется по формуле:

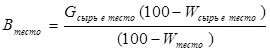

Вхл=![]()

где: Вхл – выход хлеба, кг;

Gс – общая масса сырья без учета воды, необходимая для приготовления теста в соответствии с нормативной рецептурой, кг;

Wср – средневзвешенная влажность сырья, %.

Wср = ![]() , %

, %

где: Gi – масса i-го сырья, кг;

Wi – влажность i-го сырья, %;

Wт – влажность теста, %.

Wт = Wхл + n, %

где Wхл – влажность мякиша хлеба, %;

n – поправочный коэффициент:

n = 1 % - для ржано-пшеничного хлеба;

n = 0,5 % - для пшеничного хлеба.

?Gбр – технологические затраты при созревании теста, %;

?Gуп – технологические затраты при выпечке хлеба, %;

?Gус – технологические затраты при остывании и хранении хлеба, %;

?Gпот – прочие технологические затраты, %.

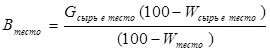

Хлеб столичный

Gc = 105,0 кг,

Wт = 47 + 1 = 48,0 %

Wср = ![]() = 14,69 %

= 14,69 %

Принимаем: ?Gбр = 2%, ?Gуп = 8%, ?Gус = 4%, ?Gпот = 2,5%.

Вхл=![]() = =145,4%

= =145,4%

Нормативный выход 146,5%.

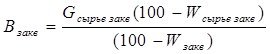

Хлеб орловский

Gc = 107,6 кг,

Wт = 48 + 1 = 49,0 %

Wср = ![]() = 15,29 %

= 15,29 %

Принимаем: ?Gбр = 2%, ?Gуп = 8%, ?Gус = 4%, ?Gпот = 2,5%.

Вхл=![]() =150,8%

=150,8%

Нормативный выход 152,0%

Батон студенческий

Gc = 109,0 кг,

Wт = 43 + 0,5 = 43,5%

Wср = ![]() = 15,23 %

= 15,23 %

Принимаем: ?Gбр = 3%, ?Gуп = 8%, ?Gус = 4%, ?Gпот = 2,5%.

Вхл=![]() =136,5%

=136,5%

Нормативный выход 136,5%

Батон нарезной

Gc = 110,0 кг,

Wт = 42 + 0,5 = 42,5%

Wср = ![]() = 14,93 %

= 14,93 %

Принимаем: ?Gбр = 2%, ?Gуп = 7,5%, ?Gус = 4%, ?Gпот = 2,5%.

Вхл=![]() =138,1%

=138,1%

Нормативный выход 139,0%

3.4. Выбор и расчет производительности печей по каждому виду хлебобулочных изделий

Для выпечки в проекте предусмотрены следующие виды печей: Г4-РПА-20 (67 рабочих люлек, на которые установлены по 16 форм), Г4-ХП-2,1-25 (ширина пода печи 2100 мм, длина 11900 мм)

Производительность печи при выработке формового хлеба определяется по формуле:

Рч = ![]() , кг/ч

, кг/ч

где: N – число рабочих люлек в печи, шт;

n – количество заготовок в люльке, шт;

gхл – масса одного изделия, кг;

τвып – продолжительность выпечки, мин.

Производительность печи при выработке хлеба столичного из смеси муки ржаной обдирной и пшеничной муки I сорта массой 0,85 кг и продолжительности выпечки 58 мин составит:

Рч = ![]() = 942,6 кг/ч

= 942,6 кг/ч

Производительность печи при выработке хлеба орловского из смеси муки ржаной обдирной и пшеничной муки I сорта массой 0,7 кг и продолжительности выпечки 50 мин составит:

Рч = ![]() = 900,5 кг/ч

= 900,5 кг/ч

Производительность конвейерной печи с ленточным подом определяется по формуле:

Рч = ![]() , кг/ч

, кг/ч

где: n1 – количество изделий в одном ряду по ширине пода печи, шт;

n1 = ![]()

n1 – количество изделий в одном ряду по длине пода печи, шт;

n2 = ![]()

где: В – ширина пода печи, мм;

b – ширина изделия, мм;

L – длина пода печи, мм;

l – длина изделия, мм;

а – зазор между изделиями, мм; а = 30 мм

Производительность печи Г4-ХП-2,1-25 при выпечки батона студенческого из муки пшеничной I сорта массой 0,3 кг, длиной 260 мм, шириной 90 мм при продолжительности выпечки 21 мин:

n1 = ![]() = 7 шт

= 7 шт

n2 = ![]() = 98,9 шт

= 98,9 шт

Рч = ![]() = 593,4 кг/ч;

= 593,4 кг/ч;

При выпечке батона нарезного:

n1 = ![]() = 6 шт

= 6 шт

n2 = ![]() = 85 шт

= 85 шт

Рч = ![]() = 556,4 кг/ч;

= 556,4 кг/ч;

График работы печей представлен в таблице 3, расчетная производительность хлебозавода – в таблице 4.

Таблица 3.

График работы печей

|

Смены |

1 смена 7 – 19 ч |

2 смена 19 – 7 ч |

|

Г4-РПА-20 |

Хлеб столичный |

Хлеб орловский |

|

Г4-ХП-2,1-25 |

Батон студенческий |

Батон нарезной |

Таблица 4.

Расчетная производительность хлебозавода

|

Наименование изделий |

Масса, кг |

Часовая произ-водительность, кг |

Продолжительность работы печи, ч |

Суточная выработка, кг |

|

Хлеб столичный |

0,85 |

942,6 |

10 |

9426 |

|

Батон студенческий |

0,3 |

593,4 |

10 |

5934 |

|

Батон нарезной |

0,4 |

556,4 |

10 |

5564 |

|

Хлеб орловский |

0,7 |

900,5 |

10 |

9005 |

|

Итого |

- |

- |

- |

29929 |

3.5. Расчет запасов сырья

1) Определяем количество муки, расходуемой в сутки для каждого сорта изделия:

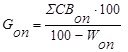

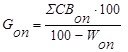

Мс = ![]() Мic =

Мic = ![]()

где: Рсут – производительность печи, кг/сут;

рiм – содержание муки i-го сорта смеси, %;

Вхл – выход хлеба, кг;

100 – расход муки, кг.

Хлеб столичный

Мс = ![]() = 6434,13 кг

= 6434,13 кг

Суточный расход муки ржаной обдирной

Мсрж = ![]() = 3217,07 кг

= 3217,07 кг

Суточный расход муки пшеничной I сорта

МсI = ![]() = 3217,07 кг

= 3217,07 кг

Хлеб орловсий

Мс = ![]() = 5924,35 кг

= 5924,35 кг

Суточный расход муки ржаной обдирной

Мсрж = ![]() =4147,05 кг

=4147,05 кг

Суточный расход муки пшеничной I сорта

МсII = ![]() = 1777,3 кг

= 1777,3 кг

Батон студенческий из муки пшеничной I сорта:

Мс = ![]() = 4347,26 кг

= 4347,26 кг

Батон нарезной из муки пшеничной I сорта:

Мс = ![]() = 4002,88 кг

= 4002,88 кг

2) Суточный расход основного и дополнительного сырья

gc = ![]()

где р – расход сырья по рецептуре на 100 кг муки, кг

Хлеб столичный

gсоли = ![]() = 96,52 кг

= 96,52 кг

gдрож = ![]() = 32,18 кг

= 32,18 кг

gсах = ![]() = 193,08 кг

= 193,08 кг

gраст. масло = ![]() = 9,7 кг

= 9,7 кг

Хлеб орловский

gсоли = ![]() = 88,87 кг

= 88,87 кг

gдрож = ![]() = 5,92 кг

= 5,92 кг

gпатока = ![]() = 355,5 кг

= 355,5 кг

gраст. масло = ![]() = 8,9 кг

= 8,9 кг

Батон студенческий

gсоли = ![]() = 65,2 кг

= 65,2 кг

gдрож = ![]() = 43,5 кг

= 43,5 кг

gсах = ![]() = 86,94кг

= 86,94кг

gмарг = ![]() = 195,6 кг

= 195,6 кг

Батон нарезной

gсоли = ![]() = 60,04 кг

= 60,04 кг

gдрож = ![]() = 40 кг

= 40 кг

gсах = ![]() = 160,12 кг

= 160,12 кг

gмарг = ![]() = 140,1 кг

= 140,1 кг

Суточная выработка, расход сырья (кг) и выход изделий (%) представлены в таблице 5, запас сырья – в таблице 6.

Таблица 5.

Суточная выработка, расход сырья (кг) и выход изделий (%)

|

Наименование изделий |

Суточная выработка, кг |

Выход, % |

Суточный расход сырья, кг |

|||||||

|

Мука ржаная обдирная |

Мука пшеничная I сорт |

Мука пшеничная I I сорт |

Соль пищевая |

Дрожжи х/п пресс. |

Сахар-песок |

Патока |

Маргарин столовый |

|||

|

Хлеб столичный |

9426 |

146,5 |

3217,07 |

3217,07 |

- |

96,52 |

32,18 |

193,08 |

- |

- |

|

Хлеб орловский |

9005 |

152,0 |

4147,05 |

- |

1777,3 |

88,87 |

5,92 |

- |

355,5 |

- |

|

Батон студенческий |

5934 |

136,5 |

- |

4347,26 |

- |

65,2 |

43,5 |

86,94 |

- |

195,6 |

|

Батон нарезной |

5564 |

139,0 |

- |

4002,8 |

- |

60,04 |

40 |

160,12 |

- |

140,1 |

|

Итого |

29929 |

- |

7364,2 |

11567,2 |

1777,3 |

310,6 |

121,6 |

440,14 |

355,5 |

335,7 |

Растительное масло на смазку форм 18,6 кг

Таблица 6.

Запас сырья

|

Наименование сырья |

Суточный расход, кг |

Срок хранения, сут. |

Запас сырья, кг |

|

Мука ржаная обдирная |

7364,2 |

7 |

51549,4 |

|

Мука пшеничная I cорта |

11567,2 |

7 |

80970,4 |

|

Мука пшеничная II cорта |

1777,3 |

7 |

12441,1 |

|

Соль поваренная пищевая |

310,6 |

15 |

4659 |

|

Дрожжи х/п прессованные |

121,6 |

3 |

364,8 |

|

Сахар-песок |

440,14 |

15 |

6602,1 |

|

Патока |

355,5 |

10 |

3555 |

|

Маргарин столовый |

335,7 |

5 |

1678,5 |

|

Растительное масло |

18,6 |

15 |

279 |

3.6. Расчет производственной рецептуры

Расчет производственной рецептуры для хлеба столичного из смеси муки ржаной обдирной и пшеничной I сорта на густой закваске. Замес осуществляется порционно в подкатных дежах.

1) Соотношение ржаной обдирной и пшеничной муки Iсорта в тесте 50:50.

2) Количество муки на приготовление закваски 22 кг.

3) Соотношение частей закваски, идущей на возобновление закваски и приготовление теста, 1:3.

При порционном приготовлении теста рассчитывается общий часовой расход муки на приготовление теста, ![]() , кг/час

, кг/час

![]() ;

;

где ![]() - часовая производительность печи, кг/ч;

- часовая производительность печи, кг/ч;

![]() - выход изделия, %.

- выход изделия, %.

![]() кг/ч

кг/ч

Рассчитывается масса муки для замеса порции теста, ![]() , кг

, кг

![]() ;

;

где V - объем месильного чана (вместимость) тестомесильной машины (дежи), л;

g- норма загрузки муки на 100 л геометрического объема емкости, кг (36,5 - для смеси муки хлебопекарной пшеничной I сорта и муки ржаной обдирной).

![]() кг

кг

Рассчитывается количество муки на приготовление закваски, ![]() , кг

, кг

![]() ;

;

где Мобщ. - количество муки на замес порции теста, кг;

Рм.зак - количество муки, которое приходится с закваской в тесто на 100 кг муки, кг.

![]() кг

кг

Рассчитывается выход закваски, ![]() , кг,

, кг,

;

;

где ![]() - общая масса сырья без учета воды, необходимая для приготовления закваски в соответствии с нормативной рецептурой, кг;

- общая масса сырья без учета воды, необходимая для приготовления закваски в соответствии с нормативной рецептурой, кг;

![]() кг

кг

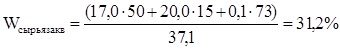

Wсырьязакв. — средневзвешенная влажность сырья закваски, %;

![]()

Wзакв. — влажность закваски, %;

![]() кг

кг

Рассчитывается количество воды для замеса закваски, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход ржаной муки на возобновление закваски, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход ржаной муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход пшеничной муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход закваски на приготовление закваски, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается расход закваски на приготовление теста, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается выход теста, ![]() , кг

, кг

;

;

где ![]() - общая масса сырья без учета воды, необходимая для приготов-ления теста в соответствии с нормативной рецептурой, кг;

- общая масса сырья без учета воды, необходимая для приготов-ления теста в соответствии с нормативной рецептурой, кг;

![]() кг

кг

Wсырья тесто - средневзвешенная влажность сырья теста, %;

![]()

Wзакв. — влажность закваски, %;

![]() кг

кг

Рассчитывается общий расход воды для замеса теста, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается расход дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

где а – доля воды в суспензии, добавляемая на 1 часть дрожжей, а = 3

![]() кг

кг

Рассчитывается количеств воды для приготовления дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход солевого раствора, ![]() , кг

, кг

![]() ;

;

где А- количество соли в 100 кг раствора , для соли А=26 кг.

![]() кг

кг

Рассчитывается количество воды в солевом растворе, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход раствора сахара, ![]() , кг

, кг

![]() ;

;

где А- количество сахара в 100 кг раствора, для сахара А=64 кг.

![]() кг

кг

Рассчитывается количество воды в растворе сахара, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается количество воды для замеса теста, Gвода замес теста, кг

Gвода замес теста = Gвода в тесто - Gвода дрож.сусп - Gвода соль р-р - Gвода сах р-ра;

Gвода замес теста = 53,13 – 1,81 – 5,14 – 2,03 = 44,15 кг

Производственная рецептура и режим приготовления теста для хлеба столичного (m = 0,85 кг) представлены в таблице 7.

Таблица 7.

Производственная рецептура и режим приготовления теста для хлеба столичного (m = 0,85 кг) на густых заквасках

|

Наименование сырья |

Расход сырья на замес одной порции (дежи) теста и параметры процесса приготовления |

|

|

Закваска |

тесто |

|

|

Закваска, кг |

22,89 |

68,66 |

|

Мука в закваске на тесто, кг |

- |

39,75 |

|

Мука ржаная обдирная, кг |

26,5 |

20,48 |

|

Мука пшеничная первого сорта, кг |

- |

60,23 |

|

Дрожжевая суспензия, кг |

- |

2,41 |

|

Солевой раствор, кг |

- |

6,95 |

|

Сахарный раствор, кг |

- |

5,65 |

|

Вода, кг |

18,55 |

44,15 |

|

Влажность, % |

48-50 |

48,0 |

|

Температура начальная, 0С |

25– 28 |

28-30 |

|

Продолжительность брожения, мин |

180 – 240 |

60-90 |

|

Кислотность конечная , град |

10– 14 |

7 – 10 |

|

Кислотность конечная, град |

12– 14 |

7 – 10 |

Расчет производственной рецептуры для хлеба орловского из смеси муки ржаной обдирной и пшеничной I сорта на на густой закваске. Замес осуществляется порционно в подкатных дежах.

1) Соотношение ржаной и пшеничной муки I сорта в тесте 70:30.

2) Количество муки на приготовление закваски 20 кг.

3) Соотношение частей закваски, идущей на возобновление закваски и приготовление теста, 1:3.

При порционном приготовлении теста рассчитывается общий часовой расход муки на приготовление теста, ![]() , кг/час

, кг/час

![]() ;

;

где ![]() - часовая производительность печи, кг/ч;

- часовая производительность печи, кг/ч;

![]() - выход изделия,%.

- выход изделия,%.

![]() кг/ч

кг/ч

Рассчитывается масса муки для замеса порции теста, ![]() , кг

, кг

![]() ;

;

где V - объем месильного чана (вместимость) тестомесильной машины (дежи), л;

g- норма загрузки муки на 100 л геометрического объема емкости, кг (36,5 - для смеси муки хлебопекарной пшеничной I сорта и муки ржаной обдирной).

![]() кг

кг

Рассчитывается количество муки на приготовление закваски, ![]() , кг

, кг

![]() ;

;

где Мобщ. - количество муки на замес порции теста, кг;

Рм.зак - количество муки, которое приходится с закваской в тесто на 100 кг муки, кг.

![]() кг

кг

Рассчитывается выход закваски, ![]() , кг, по формуле

, кг, по формуле

;

;

где ![]() - общая масса сырья без учета воды, необходимая для приготовления закваски в соответствии с нормативной рецептурой, кг;

- общая масса сырья без учета воды, необходимая для приготовления закваски в соответствии с нормативной рецептурой, кг;

![]() кг

кг

Wсырьязакв. — средневзвешенная влажность сырья закваски, %;

Wзакв. — влажность закваски, %.

![]() кг

кг

Рассчитывается расход дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

где а – доля воды в суспензии, добавляемая на 1 часть дрожжей, а = 3

![]() кг

кг

Рассчитывается количеств воды для приготовления дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается количество воды для замеса закваски, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход ржаной муки на возобновление закваски, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход ржаной муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход пшеничной муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход закваски на приготовление закваски, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается расход закваски на приготовление теста, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается выход теста, ![]() , кг

, кг

;

;

где ![]() - общая масса сырья без учета воды, необходимая для приготовления теста в соответствии с нормативной рецептурой, кг;

- общая масса сырья без учета воды, необходимая для приготовления теста в соответствии с нормативной рецептурой, кг;

![]() кг

кг

Wсырья тесто - средневзвешенная влажность сырья теста, %;

![]()

Wзакв. — влажность теста, %;

![]() кг

кг

Рассчитывается общий расход воды для замеса теста, ![]() ,кг

,кг

![]() ;

;

![]() кг

кг

Рассчитывается расход солевого раствора, ![]() , кг

, кг

![]() ;

;

где А- количество соли в 100 кг раствора , для соли А=26 кг.

![]() кг

кг

Рассчитывается количество воды в солевом растворе, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход патоки, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается количества воды для замеса теста, Gвода замес теста, кг

Gвода замес теста = Gобщ вода в тесто - Gвода соль р-р;

Gвода замес теста = 62,38 – 5,31 = 57,07 кг

Производственная рецептура и режим приготовления теста для хлеба российского (m = 0,7 кг) представлены в таблице 8.

Таблица 8.

Производственная рецептура и режим приготовления теста для хлеба орловского (m = 0,7 кг) на густой закваске

|

Наименование сырья |

Расход сырья на замес одной порции (дежи) теста и параметры процесса приготовления |

|

|

Закваска |

Тесто |

|

|

Закваска, кг |

21,12 |

63,37 |

|

Мука в закваске на тесто, кг |

- |

37,28 |

|

Мука ржаная обдирная, кг |

24,85 |

49,7 |

|

Мука пшеничная первого сорта, кг |

- |

37,31 |

|

Дрожжевая суспензия, кг |

0,5 |

- |

|

Солевой раствор, кг |

- |

7,17 |

|

Патока, кг |

- |

7,46 |

|

Вода, кг |

16,96 |

57,07 |

|

Влажность, % |

48-50 |

49,00 |

|

Температура начальная, 0С |

25– 28 |

28-30 |

|

Продолжительность брожения, мин |

180 – 240 |

60-90 |

|

Кислотность конечная, град |

12– 14 |

8-11 |

Расчет производственной рецептуры для батона нарезного из пшеничной муки первого сорта на густой опаре. Замес осуществляется порционно в подкатных дежах.

Рассчитывается общий часовой расход муки на приготовление теста,![]() , кг/час

, кг/час

![]() ;

;

где ![]() - часовая производительность печи, кг/ч;

- часовая производительность печи, кг/ч;

![]() - выход изделия, %.

- выход изделия, %.

![]() кг/ч

кг/ч

Рассчитывается масса муки для замеса порции теста, ![]() , кг

, кг

![]() ;

;

где V - объем месильного чана (вместимость) тестомесильной машины (дежи), л;

g- норма загрузки муки на 100 л геометрического объема емкости для муки хлебопекарной пшеничной I сорта равна 35.

![]() кг

кг

Рассчитывается количество муки на приготовление опары, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается количество муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход дрожжей, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

где а – доля воды в суспензии, добавляемая на 1 часть дрожжей, а = 3

![]() кг

кг

Рассчитывается количеств воды для приготовления дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Средневзвешенная влажность сырья дрожжевой суспензии, ![]() , %

, %

![]() ;

;

где Wдр. с - средневзвешенная влажность дрожжевой суспензии, %;

Wдр. - влажность дрожжей, %.

![]()

Таблица 9.

Расчет сухих веществ опары

|

Сырье |

Масса сырья в натуре, кг |

Влажность, % |

Содержание сухих веществ |

|

|

% |

Кг |

|||

|

Мука |

69,3 |

15 |

85 |

|

|

Дрожжевая суспензия |

4,62 |

93,76 |

6,24 |

|

|

Итого: |

73,92 |

59,2 |

||

Выход опары, ![]() , кг, рассчитывается по формуле

, кг, рассчитывается по формуле

;

;

где ∑СВоп- сумма сухих веществ сырья, входящего в опару, кг;

Wоп - влажность опары, %.

![]() кг

кг

Рассчитывается количество воды для замеса опары, ![]() , кг

, кг

![]() ;

;

где∑Gоп - расход сырья на замес опары, за исключением воды, кг.

![]() кг

кг

Рассчитывается расход солевого раствора, ![]() , кг

, кг

![]() ;

;

где А- количество соли в 100 кг раствора, для соли А=26 кг.

![]() кг

кг

Рассчитывается количество воды в солевом растворе, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход раствора сахара, ![]() , кг

, кг

![]() ;

;

где А- количество сахара в 100 кг раствора, для сахара А=64 кг.

![]() кг

кг

Рассчитывается количество воды в растворе сахара, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход маргарина,![]() , кг

, кг

![]() ;

;

![]() кг

кг

Таблица 10.

Расчет сухих веществ теста

|

Сырье |

Масса сырья в натуре, кг |

Влажность, % |

Содержание сухих веществ |

|

|

% |

Кг |

|||

|

Мука |

46,2 |

15 |

85 |

|

|

Опара |

102,07 |

42 |

58 |

|

|

Солевой раствор |

6,66 |

74 |

26 |

|

|

Сахарный раствор |

7,22 |

36 |

64 |

|

|

Маргарин |

4,05 |

18 |

82 |

|

|

Итого: |

166,83 |

- |

- |

108,15 |

Выход теста рассчитывается по формуле, ![]() , кг

, кг

![]() ;

;

где ∑СВтесто- сумма сухих веществ сырья, входящего в тесто, кг;

Wтесто- влажность теста, %.

![]() кг

кг

Рассчитывается количество воды для замеса теста, ![]() ,кг

,кг

![]() ;

;

где ∑Gоп - расход сырья на замес теста, за исключением воды, кг

![]() кг

кг

Производственная рецептура и режим приготовления теста для батона нарезного (m = 0,4 кг)представлены в таблице 11.

Таблица11.

Производственная рецептура и режим приготовления теста для батона нарезного (m = 0,4 кг)на густой опаре

|

Наименование сырья |

Расход сырья на замес одной порции (дежи) теста и параметры процесса приготовления |

|

|

Опара |

Тесто |

|

|

Мука пшеничная первого сорта, кг |

69,3 |

46,2 |

|

Дрожжевая суспензия, кг |

4,62 |

- |

|

Солевой раствор, кг |

- |

6,66 |

|

Сахарный раствор, кг |

- |

7,22 |

|

Опара, кг |

- |

102,07 |

|

Маргарин столовый с содержанием жира 82% |

- |

4,05 |

|

Вода, кг |

28,78 |

21,26 |

|

Влажность, % |

41-45 |

42,5 |

|

Температура начальная, 0С |

24-26 |

29-32 |

|

Продолжительность брожения, мин |

240-270 |

20-40 |

|

Кислотность конечная, град |

3,0-4,0 |

3,5 |

Расчет производственной рецептуры для батона студенческого из пшеничной муки первого сорта на густой опаре. Замес осуществляется порционно в подкатных дежах.

Рассчитывается общий часовой расход муки на приготовление теста,![]() , кг/час

, кг/час

![]() ;

;

где ![]() - часовая производительность печи, кг/ч;

- часовая производительность печи, кг/ч;

![]() - выход изделия, %.

- выход изделия, %.

![]() кг/ч

кг/ч

Рассчитывается масса муки для замеса порции теста, ![]() , кг

, кг

![]() ;

;

где V - объем месильного чана (вместимость) тестомесильной машины (дежи), л;

g- норма загрузки муки на 100 л геометрического объема емкости для муки хлебопекарной пшеничной I сорта равна 35.

![]() кг

кг

Рассчитывается количество муки на приготовление опары, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается количество муки на приготовление теста, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход дрожжей, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

где а – доля воды в суспензии, добавляемая на 1 часть дрожжей, а = 3

![]() кг

кг

Рассчитывается количеств воды для приготовления дрожжевой суспензии, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Средневзвешенная влажность сырья дрожжевой суспензии, ![]() , %

, %

![]() ;

;

где Wдр. с - средневзвешенная влажность дрожжевой суспензии, %;

Wдр. - влажность дрожжей, %.

![]()

Таблица 12.

Расчет сухих веществ опары

|

Сырье |

Масса сырья в натуре, кг |

Влажность, % |

Содержание сухих веществ |

|

|

% |

Кг |

|||

|

Мука |

57,75 |

15 |

85 |

|

|

Дрожжевая суспензия |

4,62 |

93,76 |

6,24 |

|

|

Итого: |

62,37 |

49,37 |

||

Выход опары, ![]() , кг, рассчитывается по формуле

, кг, рассчитывается по формуле

;

;

где ∑СВоп- сумма сухих веществ сырья, входящего в опару, кг;

Wоп - влажность опары, %.

![]() кг

кг

Рассчитывается количество воды для замеса опары, ![]() , кг

, кг

![]() ;

;

где∑Gоп - расход сырья на замес опары, за исключением воды, кг.

![]() кг

кг

Рассчитывается расход солевого раствора, ![]() , кг

, кг

![]() ;

;

где А- количество соли в 100 кг раствора, для соли А=26 кг.

![]() кг

кг

Рассчитывается количество воды в солевом растворе, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход раствора сахара, ![]() , кг

, кг

![]() ;

;

где А- количество сахара в 100 кг раствора, для сахара А=64 кг.

![]() кг

кг

Рассчитывается количество воды в растворе сахара, ![]() , кг

, кг

![]() ;

;

![]() кг

кг

Рассчитывается расход маргарина,![]() , кг

, кг

![]() ;

;

![]() кг

кг

Таблица 13.

Расчет сухих веществ теста

|

Сырье |

Масса сырья в натуре, кг |

Влажность, % |

Содержание сухих веществ |

|

|

% |

Кг |

|||

|

Мука |

57,75 |

15 |

85 |

|

|

Опара |

85,12 |

42 |

58 |

|

|

Солевой раствор |

6,66 |

74 |

26 |

|

|

Сахарный раствор |

3,61 |

36 |

64 |

|

|

Маргарин |

5,2 |

18 |

82 |

|

|

Итого: |

158,34 |

- |

- |

105,76 |

Выход теста рассчитывается по формуле, ![]() , кг

, кг

![]() ;

;

где ∑СВтесто- сумма сухих веществ сырья, входящего в тесто, кг;

Wтесто- влажность теста, %.

![]() кг

кг

Рассчитывается количество воды для замеса теста, ![]() ,кг

,кг

![]() ;

;

где ∑Gоп - расход сырья на замес теста, за исключением воды, кг

![]() кг

кг

Производственная рецептура и режим приготовления теста для батона студенческого (m = 0,3 кг)представлены в таблице 14.

Таблица 14.

Производственная рецептура и режим приготовления теста для батона студенческого (m = 0,3 кг)на густой опаре

|

Наименование сырья |

Расход сырья на замес одной порции (дежи) теста и параметры процесса приготовления |

|

|

Опара |

Тесто |

|

|

Мука пшеничная первого сорта, кг |

57,75 |

57,75 |

|

Дрожжевая суспензия, кг |

4,62 |

- |

|

Солевой раствор, кг |

- |

6,66 |

|

Сахарный раствор, кг |

- |

3,61 |

|

Опара, кг |

- |

85,12 |

|

Маргарин столовый с содержанием жира 82% |

- |

5,2 |

|

Вода, кг |

22,75 |

28,85 |

|

Влажность, % |

41-45 |

43,5 |

|

Температура начальная, 0С |

24-26 |

29-32 |

|

Продолжительность брожения, мин |

240-270 |

20-40 |

|

Кислотность конечная, град |

3,0-4,0 |

3,5 |

3.7. Расчет технологического оборудования

3.7.1. Отделение приема, хранения и подготовки муки к производству

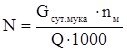

Мука хранится в силосах ХЕ-160А вместимостью 30 тонн. Число силосов для хранения муки определяется для каждого сорта. Запас муки рассчитывается на 7 суток. Минимальное количество силосов для одного сорта муки – 2, что связано с организацией работы склада бестарного хранения муки.

Общее количество силосов, N, шт

;

;

где nм – время хранения муки (сут);

Q – вместимость силоса (тонн);

![]() => 2 силоса для ржаной обдирной муки;

=> 2 силоса для ржаной обдирной муки;

![]() =>3 силоса для пшеничной муки Iсорта;

=>3 силоса для пшеничной муки Iсорта;

![]() => 2 силоса для пшеничной муки IIсорта.

=> 2 силоса для пшеничной муки IIсорта.

Nобщ= 7 силосов

В данном проекте мука из силосов на производство подается спиральным транспортером. В систему спирального транспорта просеиватели (на каждый сорт муки один просеиватель фирмы «Русская трапеза» производительностью 1,5 т/ч) для просеивания муки и улавливания металлопримесей. Из просеивателей мука подается на производство в промежуточные бункера. Мука из промежуточных бункеров трассами гибкого шнекового транспортера раздается по дозаторам муки. Дозатор муки ДСП-100 оснащен автоматической накопительной системой учета муки и дисково-поворотной заслонкой с ручным активатором.

3.7.2. Отделение приёма, хранения и подготовки рецептурных компонентов к производству.

Соль поваренная пищевая поступает на производство самосвалом и ссыпается в приемный отсек емкости для бестарного хранения солевого раствора.

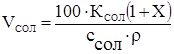

Рассчитывается объем ёмкости для хранения раствора соли Vсоли ,м3

;

;

где Ксол – запас соли, т;

Х – запас ёмкости на пенообразование(0,010-0,025);

ссол - концентрация солевого раствора данной плотности, %;

ρ – плотность раствора, кг/м3;

![]() м3

м3

Принимаем 1 емкость для бестарного хранения соли объемом 16 м3 и 1 расходную емкость для солевого раствора Р3-ХЧД-1400.

Сахар-песок поступает в мешках в склад сырья, где складывается на поддонах. Площадь кладовой для хранения сахара, м2:

Fсахара = ![]()

Fсахара = ![]() = 8,26 м2

= 8,26 м2

Для растворения сахара используется СЖР вместимостью 400 л.

Вместимость емкостей, л:

Vсах = ![]()

где: ![]() - суточный расход сахара, кг/сут;

- суточный расход сахара, кг/сут;

К – коэффициент запаса объема емкостей;

tхр – срок хранения сахарного раствора, сут.

Vсах = ![]() = 2200,7 л

= 2200,7 л

Принимаем 6 емкостей СЖР для растворения сахара и 1 расходную емкость для сахарного раствора Р3-ХЧД-1400.

Дрожжи хлебопекарные прессованные поступают в ящиках и хранятся в холодильной камере. Площадь камеры определяется из расчета загрузки q = 200 кг/м2 площади, она должна быть не менее 6 м2.

Площадь холодильной камеры, м2:

Fхол. кам. = ![]()

Площадь холодильной камеры для хранения дрожжей, м2:

Fхол. кам. = ![]() = 1,83 м2

= 1,83 м2

Для разведения дрожжей используется СЖР вместимостью 400 л.

Вместимость емкостей для разведения дрожжей, л:

Vдр. = ![]()

где Gдр – содержание дрожжей в 1 л суспензии, кг.

Vдр. = ![]() = 460,61 л

= 460,61 л

Принимаем 2 емкости СЖР для разведения дрожжей и 1 расходную емкость СЖР-400.

Маргарин поступает в ящиках из картона и хранится в холодильной камере. Площадь камеры определяют из расчета загрузки q = 700 кг/м2 площади, она должна быть не менее 6 м2.

Площадь холодильной камеры для хранения маргарина, м2:

Fхол. кам. = ![]() = 2,4 м2

= 2,4 м2

Для растопки маргарина используется СЖР вместимостью 400 л. Так как суточный расход маргарина составляет 335,7 кг, значит, принимаем 1 емкость СЖР.

Патока поступает в бочках в склад сырья, где устанавливается на поддонах. Площадь рассчитывается из расчета загрузки q = 400 кг/м2.

Площадь кладовой для хранения патоки, м2:

Fпатока. = ![]() = 8,89 м2

= 8,89 м2

Масло растительное поступает в стальных бочках в склад сырья, где они складываются на поддонах.

Площадь для хранения растительного масла, м2:

Fраст. масло. = ![]() = 0,62 м2

= 0,62 м2

В проекте предусмотрен склад сырья площадью 18 м2, а также емкость для бестарного хранения соли площадью 17 м3 и холодильная камера площадью 6 м2.

3.7.3. Тестоприготовительное отделение.

Тесто для хлеба замешивается в тестомесильной машине Г4-МТМ-330-01.

Часовая потребность в дежах, ![]() , шт/мин

, шт/мин

![]() ;

;

где Мч - часовой расход муки на рассчитываемый вид изделия, кг/ч;

q- нормы загрузки муки на 100 л объема дежи, кг;

V- вместимость дежи, л.

Рассчитывается ритм дежей, r, мин

![]() ;

;

Рассчитывается количество дежей на технологический цикл для каждого вида изделия,Dц, шт

![]() ;

;

где τ – общее время занятости дежи, мин;

τзагр – время загрузки дежи, мин;

τзамеса – время замеса опары или теста, мин;

τброж – время брожения опары или теста, мин;

τвыгруз – время выгрузки теста, мин.

Число дежей,![]() , шт, занятых под закваску(опару)

, шт, занятых под закваску(опару)

![]() ;

;

где τзак – продолжительность занятости дежи под закваской (замес, брожение, опрокидывание), мин.

Ритм замеса закваски, ![]() ,мин, должен быть кратным ритму замеса теста

,мин, должен быть кратным ритму замеса теста

![]() ;

;

где е – число порций теста на закваске из одной дежи (обычно 2-3);

r – ритм сменяемости дежей с тестом, мин.

Расчет оборудования для порционного тестоприготовления хлеба столичного из смеси муки ржаной обдирной и пшеничной I сорта на густой закваске.

Норма загрузки муки на 100 л геометрического объема емкости для смеси муки хлебопекарной пшеничной I сорта и муки ржаной обдирной q=36,5кг.

Часовая потребность в дежах для замеса теста, ![]() , шт/мин

, шт/мин

![]() шт.

шт.

Рассчитывается ритм замеса теста, r, мин

![]() мин

мин

Рассчитывается количеств дежей на технологический цикл,Dц, шт

![]() шт.

шт.

Рассчитывается часовая потребность в дежах для замеса закваски, ![]() , шт/мин

, шт/мин

![]() шт

шт

Рассчитывается ритм замеса закваски, ![]() , мин:

, мин:

![]() мин

мин

Рассчитывается число дежей занятых под закваску,![]() , шт.,:

, шт.,:

![]() шт.

шт.

Расчет оборудования для порционного тестоприготовления хлеба орловского из смеси муки ржаной обдирной и пшеничной I сорта на густой закваске.

Норма загрузки муки на 100 л геометрического объема емкости для смеси муки хлебопекарной пшеничной I сорта и муки ржаной обдирной q=36,5кг.

Часовая потребность в дежах для замеса теста, ![]() , шт/мин

, шт/мин

![]() шт.

шт.

Рассчитывается ритм замеса теста, r, мин

![]() мин

мин

Рассчитывается количеств дежей на технологический цикл,Dц, шт

![]() шт.

шт.

Рассчитывается часовая потребность в дежах для замеса закваски, ![]() , шт/мин

, шт/мин

![]() шт

шт

Рассчитывается ритм замеса закваски, ![]() , мин:

, мин:

![]() мин

мин

Рассчитывается число дежей занятых под закваску,![]() , шт.,:

, шт.,:

![]() шт.

шт.

Расчет оборудования для порционного тестоприготовления батона студенческого из пшеничной муки первого сорта на густой опаре.

Часовая потребность в дежах для замеса опары,![]() , шт.:

, шт.:

![]() шт

шт

Рассчитывается ритм замеса опары, r, мин:

![]() мин

мин

Рассчитывается количества дежей для опары,Dц, шт:

![]() шт.

шт.

Рассчитывается часовая потребность в дежах для замеса теста, ![]() , шт/мин:

, шт/мин:

![]() шт

шт

Рассчитывается ритма замеса теста, ![]() , мин:

, мин:

![]() мин

мин

Рассчитывается количества дежей для теста, Dц, шт:

![]() шт.

шт.

Расчет оборудования для порционного тестоприготовления батона нарезного из пшеничной муки первого сорта на густой опаре.

Часовая потребность в дежах для замеса опары,![]() , шт.:

, шт.:

![]() шт

шт

Рассчитывается ритм замеса опары, r, мин:

![]() мин

мин

Рассчитывается количества дежей для опары,Dц, шт:

![]() шт.

шт.

Рассчитывается часовая потребность в дежах для замеса теста, ![]() , шт/мин:

, шт/мин:

![]() шт

шт

Рассчитывается ритма замеса теста, ![]() , мин:

, мин:

![]() мин

мин

Рассчитывается количества дежей для теста, Dц, шт:

![]() шт.

шт.

3.7.4. Тесторазделочное отделение.

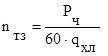

Расчет тестоделителей производят по количеству тестовых заготовок, необходимых для производства каждого сорта хлебобулочных изделий.

Потребность в тестовых заготовках, ![]() , шт/мин

, шт/мин

;

;

где Р ч- часовая производительность печи по данному изделию, кг/ч

qхл - масса изделия, кг.

Число тестоделительных машин, ![]() , шт

, шт

;

;

где nд –производительность делителя, шт/мин;

х – коэффициент запаса на установку (х = 1,04 - 1,05).

Коэффициент использования делителя, η

;

;

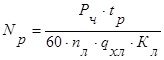

Количество рабочих люлек в шкафу окончательной расстойки, ![]() , шт

, шт

;

;

где Р ч- часовая производительность печи по данному изделию, кг/ч;

qхл - масса изделия, кг;

tр – продолжительность расстойки, мин;

nл–количество тестовых заготовок в люльке, шт;

Кл– число ярусов на люльке ( в поточных линиях К=1).

Необходимая длина конвейера, L, м

;

;

где l – расстояние между заготовками (l = 0,2-0,3м).

Скорость движения конвейера, v, м/с

;

;

Для производства батона студенческого из пшеничной муки Iсорта в проекте предусматривается использование тестоделителя «Восход-ТД-2М», а при производстве хлеба столичного использование делителя-укладчика Г4-ХДЗ-У.

Для округления пшеничного теста и закатки тестовых заготовок для батонов в проекте предусматривается тестоокруглительная машина БТО и тестозакаточная машина ТЗМ-3.

Расстойка тестовых заготовок для формового хлеба осуществляется в шкафу для расстойки агрегата Г4-РПА-20. Расстойно-печной агрегат имеет в шкафу 66 люлек , на каждой из которых размещается по 16 форм.

Для расстойки тестовых заготовок батонов используется конвейерный шкаф окончательной расстойки Г4-ХРП-2,1-25 с люльками размером 2100×100 мм. На одной люльке помещается 6 заготовок

Обоснование тесторазделочного оборудования хлеба столичного.

Потребность в тестовых заготовках, ![]() , шт/мин

, шт/мин

![]() шт/мин

шт/мин

Число делительных машин, ![]() , шт

, шт

![]() (принимаем 1 тестоделительную машину)

(принимаем 1 тестоделительную машину)

Коэффициент использования делителя, η

![]()

Количество рабочих люлек в шкафу, ![]() , шт

, шт

![]() шт

шт

Обоснование тесторазделочного оборудования хлеба орловского.

Потребность в тестовых заготовках, ![]() , шт/мин

, шт/мин

![]() шт/мин

шт/мин

Число делительных машин, ![]() , шт

, шт

![]() (принимаем 1 тестоделительную машину)

(принимаем 1 тестоделительную машину)

Коэффициент использования делителя, η

![]()

Количество рабочих люлек в шкафу, ![]() , шт

, шт

![]() шт

шт

Обоснование тесторазделочного оборудования батона студенческого.

Потребность в тестовых заготовках, ![]() , шт/мин

, шт/мин

![]() шт/мин

шт/мин

Число делительных машин,![]() , шт

, шт

![]() (принимаем 1 тестоделительную машину)

(принимаем 1 тестоделительную машину)

Коэффициент использования делителя, η

![]()

Необходимая длина конвейера, L, м

![]() м

м

Скорость движения конвейера, v, м/с

![]() м/с

м/с

Обоснование тесторазделочного оборудования батона нарезного.

Потребность в тестовых заготовках, ![]() , шт/мин

, шт/мин

![]() шт/мин

шт/мин

Число делительных машин,![]() , шт

, шт

![]() (принимаем 1 тестоделительную машину)

(принимаем 1 тестоделительную машину)

Коэффициент использования делителя, η

![]()

Необходимая длина конвейера, L, м

![]() м

м

Скорость движения конвейера, v, м/с

![]() м/с

м/с

3.7.5. Пекарное отделение.

Расчет производительности печи по каждому виду хлебобулочных изделий производился в пункте 3.4.

3.7.6. Остывочное отделение и экспедиция.

Расчет загрузки кулера охлаждения

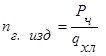

Количество готовых хлебобулочных изделий поступающих в охладительный кулер, nг изд, шт/ч;

;

;

где Р ч- часовая производительность печи по данному изделию, кг/ч

qхл - масса изделия, кг.

Коэффициент загрузки кулера, ηг. изд

;

;

где ![]() - производительность кулера, шт/ч.

- производительность кулера, шт/ч.

Для охлаждения используется кулер КВЛ-1.

Хлеб столичный

![]() шт/ч

шт/ч

![]()

Хлеб орловский

![]() шт/ч

шт/ч

![]()

Батон студенческий

![]() шт/ч

шт/ч

![]()

Батон нарезной

![]() шт/ч

шт/ч

![]()

Принимаем в проекте установку 2 кулеров марки КВЛ-1.

Расчет контейнеров для хранения хлебобулочных изделий

Предусматривается использование контейнерной схемы хранения и транспортирования хлебобулочных изделий по схеме хлебозавод – автотранстпорт – торговый зал магазина. Контейнеры ХКЛ-18 вмещают 18 лотков размером 740 х 450 мм. На одном лотке помещается 14 буханок хлеба формового, 10 батонов массой 0,4 кг и 8 штук хлеба подового округлой формы массой 0,8-0,9 кг. Рассчитываем количество хлеба, подлежащего хранению на период с 20 до 4 часов.

Число лотков, Л, шт/ч

;

;

где n- вместимость лотка, шт.

Количество контейнеров,N, шт

;

;

где Лк- количество лотков в контейнере, шт.

Ритм заполнения контейнеров,r, мин

![]() ;

;

Количество контейнеров на срок хранения хлебобулочных изделий, Nк, шт:

![]() ;

;

где Т- срок хранения хлебобулочных изделий, ч.

Хлеб столичный

![]() шт/ч

шт/ч

![]() шт/ч

шт/ч

![]() мин

мин

![]() шт

шт

Хлеб столичный

![]() шт/ч

шт/ч

![]() шт/ч

шт/ч

![]() мин

мин

![]() шт

шт

Батон студенческий

![]() шт/ч

шт/ч

![]() шт/ч

шт/ч

![]() мин

мин

![]() шт

шт

Батон нарезной

![]() шт/ч

шт/ч

![]() шт/ч

шт/ч

![]() мин

мин

![]() шт

шт

Общее количество контейнеров![]() , шт

, шт

![]() шт

шт

Похожие материалы

... : – консолидация предприятий, организаций и учреждений, занятых обслуживанием туристов; – расширение спектра регионального турпродукта; – организация акций и мероприятий, содействующих развитию туризма в Курской области (выпуск проспектов, буклетов, появление информации о регионе в Интернете и туристских газетах и журналах; различные ярмарки и концертные программы); ...

0 комментариев