Содержание

Введение….......

1.Вентиляционные установки, их основные задачи и схемы…..

2. Технологическая часть…............................................

2.1. Проектирование и описание вентиляционной установки (по заданию)….

2.2. Компоновка вентиляционных установок, требования к ним….......

2.3. Расчет вентиляционной сети…...

3. Технологическая эксплуатация вентиляционных установок…..

4. Техника безопасности при обслуживании вентиляционных установок…

5. Охрана окружающей среды на предприятиях по хранению и переработке зерна…......

Выводы….......

Список использованных источников….....

Введение

На любом промышленном предприятии воздух постоянно загрязняется выделяющимися в процессе производства газами и вредными парами. Что касается предприятий зерноперерабатывающей отрасли, то они имеют способность, состоящую в том, что все транспортные и технологические операции хранения и переработки зерна сопровождаются выделением очень большого количества пыли. Поэтому на предприятиях отрасли зернопереработки вентиляционные установки призваны обеспечивать чистоту окружающего воздуха в соответствии с санитарно-гигиеническими нормами, устанавливаемыми специальной документацией СанПиН (санитарные правила и нормативы).

На зерноперерабатывающих предприятиях применяют особый вид вентиляционных установок – аспирационные установки (аспирационные сети). В них происходит процесс аспирации оборудования. Аспирация – это процесс создания разряжения внутри рабочего пространства машины путем отсасывания определенного объема воздуха с целью предотвращения выделения пыли наружу и поступления в эти пространства наружного воздуха. В процессе аспирации с воздухом уносятся из машины избыточное тепло и влага, выделяемые при переработке зерна в муку.

Вентиляционные установки на зерноперерабатывающих предприятиях являются важной частью всего технологического процесса. Объем решаемых вопросов с помощью аспирационных установок велик. Основные задачи, выполняемые вентиляционными установками, следующие:

- создание метеорологических условий работы обслуживающего персонала;

- обеспечение чистоты воздуха на уровне санитарных норм. В соответствии с требованиями ГОСТ 12.1.005-88 предельно допустимая концентрация (ПДК) пыли в воздухе рабочей зоны не должна превышать 4 мг/м3 – для зерновой пыли, 6 мг/м3 – для мучной пыли;

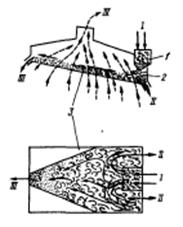

- очистка зерна от легких примесей воздушным потоком;

- обогащение продуктов размола зерна потоком воздуха;

- удаление из оборудования лишней влаги и тепла;

- активное вентилирование зерновой массы;

- возможность осуществления транспортирования дисперсного материала;

- создание условий взрывобезопасности и пожаробезопасности;

- предохранение от износа рабочих органов машин, вызываемого постоянным абразивным воздействием минеральной пыли [1].

1.Вентиляционные установки, их основные задачи и схемы

На зерноперерабатывающих предприятиях применяют особый вид вентиляционных установок – аспирационные установки (аспирационные сети). В них происходит процесс аспирации оборудования. Аспирация – это процесс создания разряжения внутри рабочего пространства машины путем отсасывания определенного объема воздуха с целью предотвращения выделения пыли наружу и поступления в эти пространства наружного воздуха. В процессе аспирации с воздухом уносятся из машины избыточное тепло и влага, выделяемые при переработке зерна в муку и крупу.

Вентиляционные установки на зерноперерабатывающих предприятиях являются важной частью всего технологического процесса. Объем решаемых вопросов с помощью аспирационных установок велик. Основные задачи, выполняемые вентиляционными установками, следующие:

- создание метеорологических условий работы обслуживающего персонала;

- обеспечение чистоты воздуха на уровне санитарных норм. В соответствии с требованиями ГОСТ 12.1.005-88 предельно допустимая концентрация (ПДК) пыли воздуха в рабочей зоне не должна превышать 4 мг/м3 – для зерновой пыли, 6 мг/м3 – для мучной пыли;

- очистка зерна от легких примесей воздушным потоком;

- обогащение продуктов размола зерна потоком воздуха;

- удаление из оборудования лишней влаги и тепла;

- активное вентилирование зерновой массы;

- возможность осуществления транспортирования дисперсного материала;

- создание условий взрывобезопасности и пожаробезопасности;

- предохранение от износа рабочих органов машин, вызываемого постоянным абразивным воздействием минеральной пыли [1].

Эффективная и безопасная работа аспирационных и пневмотранспортных установок во многом определяется грамотно выполненным проектированием.

Для создания и поддержания воздухообмена в помещении необходимо движение воздуха, которое может быть только при наличии разности давлений. По виду применяемого побудителя движения различают вентиляционные системы (вентиляцию): с естественным побуждением движения воздуха – естественную вентиляцию; с механическим побуждением движения воздуха – механическую (искусственную) вентиляцию.

При естественной вентиляции воздух перемещается в результате разности плотностей внутри и снаружи помещения, а также вследствие действия ветра.

При механической вентиляции воздух перемещается при помощи вентилятора, который создает разность давления.

Вентиляция в помещении может быть общей, местной и смешанной. Общая вентиляция поддерживает нормальные гигиенические условия воздушной среды во всем помещении, местная – только на отдельных рабочих местах. По направлению движения воздуха различают вытяжную, приточную и комбинированную вентиляцию.

Естественная вентиляция. Различают неорганизованную и организованную. При неорганизованной естественной вентиляции (инфильтрация) загрязненный (отработавший) воздух удаляется через щели, неплотности в строительных ограждениях, стенах, неоткрытые окна и двери. Величину этого воздухообмена расчетом определить нельзя: воздухообмен не регулируется и зависит от разности температур внутреннего и наружного воздуха, скорости ветра, размера щелей, материала ограждений, а также площади открываемых форточек, окон и дверей.

При организованной естественной вентиляции (аэрации) воздухообмен в помещении происходит через створки фрамуг, каналы, вытяжные трубы и насадки (рис.1). естественная вентиляция широко распространена на промышленных предприятиях. При аэрации воздух поступает в помещение и удаляется из него через специальные отверстия, расположенные с наветренной и подветренной сторон здания и на различной высоте 0,3 - 1,2 м от пола, а в холодное – верхние отверстия на высоте не ниже 4 м от пола, чтобы холодный воздух успел прогреться прежде чем достигнет рабочих мест. При аэрации обеспечивается возможность расчета и и регулирования воздухообмена в помещении.

Для эффективного использования силы ветра при естественной организованной вентиляции используют специальные дефлекторы.

Под действием силы ветра в патрубке дефлектора образуется разрежение. Воздух из помещения через канал идет вверх к патрубку, а оттуда через дефлектор наружу. Чем больше сила ветра, тем больше разрежение, а следовательно, производительнее работает дефлектор.

Дефлектор устанавливают на наиболее высоких участках кровли (выше конька), чтобы вблизи не было возвышающихся конструкций зданий, которые ослабляют воздушный поток, и около дефлектора может образоваться повышенное давление. В этом случае дефлектор будет не удалять загрязненный воздух из помещения, а нагнетать его из атмосферы.

Аэрацию рекомендуется применять в помещениях с большими тепловыделениями, так как удаление их при помощи механической вентиляции (с применением вентиляторов) требует огромных объемов воздуха, а следовательно, больших эксплуатационных затрат. Естественная вентиляция имеет недостатки: поступающий в помещения воздух не подвергается предварительному нагреванию или охлаждению, увлажнению или осушке, очистке от пыли или вредных газов; удаляемый из помещения воздух не очищается.

Механическая вентиляция. На промышленных предприятиях наибольшее применение нашли установки с механическими побудителями – вентиляторами. Они эффективнее обеспечивают перемещения любого количества воздуха и преодоления потерь давления до 15000 Па. Наиболее эффективна местная вытяжная вентиляция, при которой пыль удаляют, отсасывая воздух из технологического оборудования. Местная приточная вентиляция позволяет создавать необходимые условия в ограниченных участках цеха.

На заводах по переработке зерна применяют в основном всасывающие вентиляционные установки, которые аспирируют оборудование при помощи местных отсосов запыленного воздуха. При отсосе воздуха в кожухах машин создается вакуум, который препятствует выделению пыли в помещение. Всасывающие установки часто называют аспирационными.

Задачи вентиляционных установок заводов по переработке зерна. Все операции по приемке, перемещению, очистке и переработке зерна сопровождается образованием и выделением пыли. В процессе переработки зерна, кроме мучной пыли, выделяется большое количество тепла и влаги, которые вместе с пылью создают благоприятную почву для появления плесени и развития микроорганизмов.

При отсутствии или неудовлетворительной работе вентиляционных сетей продукт клейстеризуется. Рифленая поверхность вальцов в станках и сита в рассевах замазываются, вследствие чего ухудшается размол продукта, уменьшается просеивающая поверхность и увеличиваются недосевы. Это нарушает технологический процесс, уменьшает производительность предприятия и ухудшает качество продукции.

Вентиляционные установки заводов по переработке зерна не только аспирируют (обеспыливают) оборудование. В их задачу входит следующее:

- очистка зерна от примесей, отличающихся аэродинамическими свойствами; сортирование (обогащение) продуктов размола и шелушения зерна;

- охлаждение рабочих органов и поверхностей машин, а также продуктов размола; поддержание определенной температуры в насыпи хранящегося зерна (активное вентилирование);

- нагревание и охлаждение зерна при сушке и кондиционировании; создние определенных санитарно-гигиенических условий («климата») в производственных помещениях, необходимого для нормального технологического процесса; пневматическое транспортирование зерна, продуктов размола и отходов. Вентиляционные установки также обеспечивают условия, предупреждающие возможность возникновения взрывов пыли и пожаров.

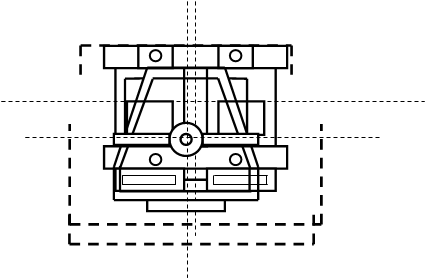

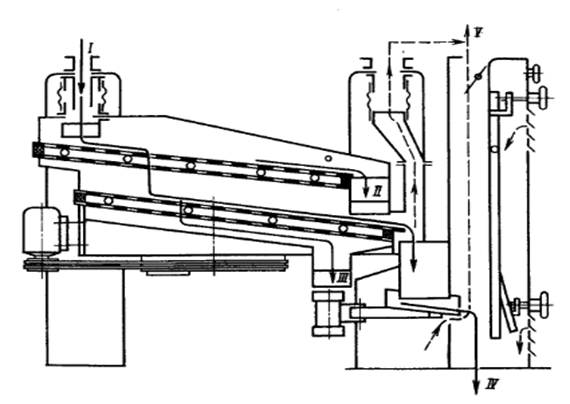

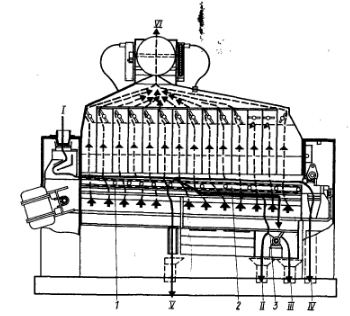

Принципиальная схема вентиляционных установок. Основными элементами вентиляционной установки являются аспирируемые машины (механизмы и т.п.), воздуховоды, вентилятор, пылеотделители и вспомогательное оборудование (промывная камера, калорифер или кондиционер).

По существующей классификации вентиляционные установки (сети) заводов по переработке зерна подразделяют на местные и центральные. Вентиляционную сеть называют местной, если вентилятор сети обслуживает одну обеспыливаемую точку (машину), и центральной, если обслуживает несколько точек.

Несмотря на достоинства местных вентиляционных установок (отключение и регулирование объема воздуха, отсасываемого от данной машины, не связано с работой других машин; компактность расположения оборудования при установке короткого вертикального воздуховода и др.), их рекомендуется устанавливать только в отдельных случаях, когда аспирируемая машина часто отключается или требует при эксплуатации изменения воздушного режима.

Местные вентиляционные установки рекомендуется устанавливать для сепараторов и ситовеечных машин. Основной недостаток местных вентиляционных установок – повышенный расход энергии, связанный с применением большого числа вентиляторов с относительно низким коэффициентом полезного действия (КПД). При проектировании вентиляционных установок рекомендуется применять центральные вентиляционные установки.

В зависимости от взаимного расположения вентилятора и пылеотделителя (подачи воздуха) различают нагнетающие, всасывающие и комбинированные вентиляционные установки.

Нагнетательной называют вентиляционную сеть, в которой запыленный воздух нагнетается вентилятором в пылеотделитель. В этом случае воздух движется в такой последовательности: обеспыливаемая машина – воздуховод – вентилятор – воздуховод – пылеотделитель.

В нагнетающей сети через вентилятор проходит запыленный воздух.

Всасывающей называют вентиляционную сеть, в которой запыленный воздух всасывается вентилятором через пылеотделитель. Последовательность движения воздуха во всасывающей сети: обеспыливаемая машина – воздуховод – пылеотделитель – воздуховод – вентиоятор. Во всасывающей сети через вентилятор проходит очищенный в пыдеотделителе воздух.

При проектировании вентиляционных установок рекомендуется применять установки всасывающего типа, так как они имеют преимущества перед нагнетающими: меньшую запыленность воздуха и взрывоопасность в рабочих помещениях (воздуховоды с запыленным воздухом находятся под пониженным давлением); можно применять вентиляторы общего назначения; небольшой износ вентиляторов, через которые проходит очищенный воздух.

При проектировании вентиляционных установок рекомендуется применять установки всасывающего типа, так как они имеют преимущества перед нагнетающими: меньшую запыленность воздуха и взрывоопасность в рабочих помещениях (воздуховоды с запыленным воздухом находятся под пониженным давлением); можно применять вентиляторы общего назначения; небольшой износ вентиляторов, через которые проходит очищенный воздух.

В местных нагнетающих сетях вентилятор устанавливают как отдельно от машины, так и внутри нее.

На всех схемах очищенный воздух выбрасывается из пылеотделителя в атмосферу. Однако одно условие обязательно для обоих случаев: количество пыли, содержащееся в воздухе, не должно быть больше предельно допустимой концентрации по нормам. В зависимости от этого условия выбирают схему, в которой воздух одно- или жвухкратно пропускают через пылеотделитель.

Всасывающие вентиляционные сети – местные и центральные – чаще применяют в размольном отделении мукомольного завода.

Запыленный воздух отсасывается из оборудования и после очистки выбрасывается наружу. Взамен отсасываемого воздуха в помещение поступает наружный воздух: возникает большой воздухообмен (6-10 раз ы час вместо 1-1,5 обмена в час, допустимого по нормам). В летний период он не имеет существенного значения. В зимний период выброс теплого очищенного воздуха и приток холодного воздуха нарушают тепловой баланс помещения. Воздухообмен и вакуум создают неблагоприятные условия для работы обслуживающего персонала (сквозняки, холод в помещениях) и технологического оборудования. Снижается полезный расход воздуха вентиляторами.

Большое разрежение в помещениях можно ликвидировать организованным подводом наружного атмосферного воздуха.

Воздух, удаляемый из производственных помещений заводов по переработке зерна вентиляционными и пневмотранспортными установками, должен быть возмещен приточными системами с искусственным побуждением (при соблюдении санитарных норм в отношении температуры, влажности и запыленности воздуха).

Применение приточных установок наружного воздуха увеличивают эксплуатационные затраты, в основном на подогрев большого объема атмосферного воздуха в холодное время года.

На действующих предприятиях, где применяют вентиляционные установки с рециркуляцией воздуха, предусматривают два варианта их работы: на частичную рециркуляцию воздуха с применением вторичной его очистки в мокрых пылеотделителях или в воздушно-водяных кондиционерах; на выброс очищенного воздуха после фильтров в атмосферу (рис. 4). Вентиляционные пневмотранспортные установки с выбросом очищенного воздуха в атмосферу удаляют из помещения большое количество тепла. Так как на вновь проектируемых и строящихся предприятиях отрасли не допускается рециркуляция воздуха, становится особо важной проблема использования тепла, уносимого с воздухом из производственных помещений вентиляционными и пневмотранспортными установками для подогрева приточного воздуха [2 вайсман].

2. Технологическая часть

2.1. Проектирование и описание вентиляционной установки

Каждая вентиляционная установка зерноперерабатывающих предприятий состоит из трех основных, обязательно имеющихся в наличии частей: воздухопровода, вентилятора и пылеотделителя.

Воздухопровод. Представляет собой обычно разветвленную сеть труб, присоединяемых с одной стороны к оборудованию, а с другой стороны – к вентилятору или пылеотделителю.

Как прямолинейные, так и фасонные части воздухопроводов изготавливают из листовой стали, наиболее часто из листовой кровельной или тонколистной оцинкованной.

Самая распространенная форма поперечного сечения воздухопровода – круглая. Они наиболее экономичны в отношении расхода металла на единицу площади поперечного сечения воздухопровода, или, что то же, на единицу пропускной способности. Диаметры воздухопроводов колеблются в пределах 100-700 мм; в соответствии с этим толщина стали, из которой изготавливают такие воздухопроводы, находится в пределах от 0,5 до 0,8 мм.

Пропускная способность воздухопровода определяется его поперечным сечением и скоростью движения воздуха. В воздухопроводах мельниц ее обычно принимают 5-16 м/с в зависимости от вида пыли, перемещаемой с воздухом. Малые скорости воздуха (как более экономичные) рекомендуются в воздухопроводах, по которым перемещается обеспыленный воздух.

Один из важнейших показателей качества изготовления и монтажа воздухопроводов – высокая плотность всех его соединений, не допускающая присосов воздуха внутрь воздухопровода, кроме машин, обслуживаемых этим воздухопроводом. Значительные присосы воздуха через неплотности ухудшают аспирацию машин и резко увеличивают расход энергии на привод вентиляторов.

Необходимо подчеркнуть, что воздушные каналы аспирируемой машины служат началом почти каждого вентиляционного воздухопровода; поэтому достаточные размеры этих каналов и отсутствие пылевых отложений в них повышают пропускную способность вентиляционных воздухопроводов и определяют эффект, достигаемый аспирацией машин.

Вентиляторы. Это воздуходувные машины, которые перемещают воздух при давлениях, не превышающих 12 кПа.

Из двух основных типов вентиляторов – осевых и центробежных – в вентиляционных установках мельниц наиболее часто применяют центробежные вентиляторы среднего давления, развивающие давление до 3 кПа. Центробежные вентиляторы высокого давления – 8-12 кПа – используют для пневматического транспорта зерна, продуктов его помола и отходов, к всасывающему и нагнетающему отверстиям вентилятора присоединяют воздухопроводы, соответственно называемыми всасывающими и нагнетающими. Они образуют всасывающую и нагнетающую линии воздухопроводов.

Мощность, потребная для привода вентилятора, прямо пропорциональна расходу воздуха в сети и ее сопротивлению и обратно пропорциональна коэффициенту полезного действия вентилятора, значения которого обычно колеблются в пределах 0,5-0,7 [3 панченко].

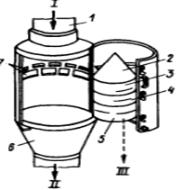

Пылеотделители. Непременная составная часть всех вентиляционных установок мельниц, так как воздух, отсасываемый от оборудования,всегда насыщен в той или иной мере пылью.

Из большого количества различных типов пылеотделителей на зерноперерабатывающих предприятиях широко применяют центробежные пылеотделители (циклоны) и рукавные матерчатые фильтры.

Матерчатые фильтры применяют для высокоэффективной очистки возздуха от пыли сухим способом. Коэффициент очистки таких фильтров равен 99,8…99,9%, что позволяет снижать запыленность воздуха на выходе до значений 2 мг/м3, независимо от первоначальной концентрации. На предприятиях по переработке зерна применяют только всасывающие фильтры. Нагнетательные фильтры запрещены из-за их повышенной взрывоопасности.

Принцип работы матерчатых фильтров основан на пропуске запыленного воздуха через пористую ткань, нити которой имеют ворс. Ворс на ткани должен быть односторонним со стороны входа запыленного воздуха. Чем тоньше ворс, тем выше эффективность очистки. Наиболее широко применяют саржевое переплетение нитей (две нити по основе и две по утку) [4 веселов].

2.2 Компоновка вентиляционных установок, требования к ним

Эффективная работа любой вентиляционной установки в решающей степенизависит от уровня проектирования данной сети.

Проектирование вентиляционной сети – это процесс, состоящий в рациональном и целесообразном размещении оборудования в производственном здании с целью обеспечить наивысший эффект вентиляции. Эффективно работающей вентиляционной сетью будет считаться та, при проектировании которой выдержаны определенные требования.

Современная вентиляционная установка должна быть:

- высокоэффективной;

- эксплуатационно надежной;

- экономичной;

- взрывобезопасной.

С точки зрения эффективной работы вентиляционной сети следует брать во внимание две позиции:

- вентиляционная сеть должна иметь высокую санитарно-гигиеническую эффективность;

- сеть должна иметь технологическую эффективность.

Высокую санитарно-гигиеническую эффективность вентиляционной сети можно обеспечить, если в процессе проектирования выдерживать следующие рекомендации:

а) предусматривать аспирацию всего оборудования, в процессе работы которого выделяется пыль;

б) обеспечить максимальную герметичность всего оборудования;

в) применить для очистки воздуха от пыли в сети пылеотделитель с высоким коэффициентом пылеочистки.

Чтобы обеспечить высокую технологическую эффективность, следует обратить внимание на такие условия:

а) применять рекомендуемый в технической характеристике расход воздуха на аспирацию машины;

б) выбирать такие типы сетей, которые обеспечивают необходимый технологический климат в рабочем помещении (сети с рециркуляцией воздуха, с кондиционированием воздуха, с организованным подводом воздуха к аспирируемому оборудованию).

Сеть может быть экономичной, если в процессе проектирования придерживаться рекомендаций:

а) к сети следует подобрать пылеотделитель, имеющий по возможности наиболее высокий коэффициент пылеочистки и наименьшее аэродинамическое сопротивление;

б) подобрать к сети вентилятор с возможно более высоким КПД;

в) проектировать трассу сети с минимальной длиной воздухопроводов и с минимальным количеством местных сопротивлений;

г) предусматривать в сети минимальное число различных типоразмеров фасонных деталей;

д) уравнивание потерь давления в тройниках следует вести по возможности уменьшением диаметра участка с меньшим сопротивлением;

е) устанавливать вентилятор при длинной трассе сети не в конце, а в середине трассы, что позволит уменьшить потери давления по главной магистрали и снизить затраты мощности на работу сети.

Требования эксплуатационной надежности возможно выполнить, если в процессе проектирования сети предусмотреть следующее:

а) количество точек отсоса воздуха в одной сети не должно превышать 10-12 штук (исключение могут составить сети, проектируемые с аспирационным сборником в качестве предварительного пылеуловителя);

б) применять при проектировании трассы сети по возможности большее количество симметричных тройников;

в) на участках сети скорость воздуха должна соответствовать требованию

ν>νн.т.,

где νн.т. – скорость надежно-транспортирующая, исключающая возможность осаждения пыли в воздухопроводе;

г) машины с регулируемым режимом воздушного потока (воздушно-ситовые сепараторы, камнеотделительные машины и т.д.) следует аспирировать как местные установки;

д) к сети следует стремиться подобрать пылеуловитель простой по конструкции и надежный в эксплуатации.

Требования взрывобезопасности:

а) компоновка сетей должна проводиться с соблюдением принципа создания условий взрывобезопасности;

б) объем воздуха, отсасываемого на аспирацию потенциально взрывоопасных машин, проверяется с использованием специальной формулы;

в) размеры аспирационного отверстия у аспирируемых машин должны быть приняты таким образом, чтобы предотвратить унос из машины перерабатываемого продукта и тяжелой пыли;

г) на всасывающих фильтрах, работающих в аспирационных сетях необходимо предусматривать установку взрыворазрядителей, состоящих из мембраны и взрыворазрядной трубы, вынесенной за пределы здания.

Кроме указанных четырех основных требований, проектируемые должны быть удобны в обслуживании, эстетичны, иметь допустимые уровни шума и вибрации при работе.

Компоновка вентиляционных сетей– это процесс объединения оборудования, подлежащего аспирации, в отдельные централизованные сети.

Вентиляционные сети компонуют двух типов: местные и центральные.

Объединение оборудования в центральные вентиляционные сети проводят, выдерживая шесть основных принципов компоновки:

а) пространственный принцип – принцип наибольшей геометрической простоты и наименьшей протяженности сетей.

Данный принцип рассматривают с двух позиций:

1) в одну сеть следует объединять близко расположенное оборудование;

2) объединение следует вести в вертикальном направлении (объединять в одну сеть машины, размещенные на разных этажах);

б) технологический принцип – объединение оборудования в отдельные сети, при работе которого выделяется однородная по качеству пыль. Этот принцип учитывают в тех случаях, когда недопустимо смешивание разных по качеству видов пыли (подготовительное отделение мельницы);

в) температурный принцип, состоящий в том, что в одну сеть объединяют оборудование, в рабочем пространстве которого воздух имеет примерно одинаковую температуру;

г) принцип эксплуатационной надежности, предполагающий выполнение двух основных требований:

1) общее количество точек отсоса в сети по возможности не должно превышать 12 штук

2) машины с регулируемым режимом воздушного потока (воздушно-ситовые сепараторы, камнеотделительные машины и т.д.) следует аспирировать как местные установки;

д) принцип взрывобезопасности – нельзя объединять в одну аспирационную сеть потенциально взрывоопасное оборудование (нории, дробилки и т.д.) и оборудование бункерного и силосного типа.

е) принцип одновременности работы - когда в отдельные сети объединяется одновременно работающее оборудование. Принцип одновременности работы характеризуется коэффициентом использования (Ки).под коэффициентом использования понимается отношение минимально возможного объема воздуха сети к общему объему воздуха, перемещаемого вентилятором. Коэффициент использования Ки должен быть равен 1.

После проведения компоновки аспирируемого оборудования, на каждую вентиляционную сеть составляется компоновочная таблица, в которой приводятся следующие сведения:

- наименование и марка аспирируемых в данной сети машин;

- количество однотипного оборудования;

- место расположения аспирируемых в сети машин;

- объемы воздуха на аспирацию машин и потери давления в аспирируемых машинах;

- задачи аспирации оборудования.

Для создания разряжения в аспирируемого оборудовании из каждой машины отсасывается строго определенный объем воздуха [2].

2.3. Расчет аспирационной установки.

Расчет сети состоит из составления расчетной таблицы и пояснений к расчету.

Данные по аспирируемому оборудованию приведены в табл. 1. Расходы воздуха и потери давления в оборудовании приняты по нормам ОАО

«ЦНИ-Ипромзернопроект».

Табл.1 – Данные по аспирируемому оборудованию

|

Оборудование |

Qм, м3/ч |

Нм, Па |

|

1. Установка 6.061 АДК-ВМ: Место загрузки |

770 |

100 |

|

2. Установка 6.061 АДК-ВМ: Место загрузки |

770 |

100 |

|

3. Установка 6.061 АДК-ВМ: Дозатор |

390 |

60 |

|

4. Установка 6.061 АДК-ВМ: Дозатор |

390 |

60 |

Для выявления типоразмера фильтра РЦИЭ определим расход воздуха Qф, поступающего в фильтр. Этот расход (м3/ч) с учетом воздуха, отсасываемого от аспирируемого оборудования, подсосов в воздуховодах и можно рассчитать по зависимости:

Qф = 1,05(770+770+390+390) = 2436 м3/ч

Qп.сети = 770+770+390+390 = 2320 м3/ч

где 1.05 – коэффицфиент, учитывающий 5% подсоса воздуха в воздуховодах;

Требуемую площадь фильтрующей поверхности рукавов находим по формуле

Sф = Qф/[Q]уд = 2436/360 = 6,8 м2

где оуд = 300..360 м3/(ч*м2) – нормативная удельная нагрузка воздуха на фильтрованный материал РЦИЭ для весовыбойного отделения мукомольного завода.

Из табл. 27 [3] принимаем ближайший типоразмер фильтра РЦИЭ 6,9-16.

Уточняем удельную нагрузку

Qуд = Qф/Sф = 2436/6,9 = 353 м3/(ч*м2)

Определяем сопротивление фильтра по формуле

Нф = 100(Qуд/60)1,3 = 100(353/60)1,3 = 1000 Па

Размеры входного и выходного отверстий фильтра РЦИЭ 6,9-16 равны соответтственно: а * в = 215*440 мм и D1 = 400 мм

Проведем предварительный подбор вентилятора. При предварительном подборе вентилятора уточняются размеры переходных патрубков на входе в вентилятор и на выходе из него. Это позволяет более точно учесть при расчете сопративление этих фасонных частей воздуховода.

Вычисляем расход воздуха вентилятора с учетом формулы (170) и 5%-ного подсоса в фильтре, т.е.

Qв = 1,05 * Qф = 1,05 * 2436 = 2557,8 м3/ч

Аспирационные установки с фильтрами типа РЦИЭ, как показала практика, обычно имеют общие потери давления Нсети.общ. = 2500 Па. Общие потери давления в сети и давление, развиваемое вентилятором, установленным в данной сети, одно и то же Нсети общ = Рв

По значениям Qв и Рв выбираем вентилятор, рассматривая характеристики различных типов вентиляторов с учетом максимальног КПД и руководствуясь расположением рабочей точки на исходящей ветви характеристики Рв – Ов. Из положения 10 [3] принимаем вентилятор В.Ц5-45-4,25.01 размеры всасывающего и выхлопного отверстий вентилятора соответственно: Двх = 220 мм и 221 * 175 мм с КПД = 0,79.

Пояснения к расчету участков сети.

За первый участок главной магистрали принят участок АБ от места загрузки карусельной веслвыбойной установки, который наиболее удален от вентилятора и имеет наибольшие потери давления.

Главная магистраль при работе на рециркуляцию состоит из семи участков АБ-БВ-ВГ-ГД-ДЕ-ЕЖ-ЗИ. Потери давления на участке ЕЖ в вентиляторе при расчетах не учитываем, так как они учитываются КПД вентилятора. Сеть имеет три боковых участка бБ-вВ-гГ. результаты расчета сети даны в табл.2 (приложение А).

Участок АБ.Скорость воздуха на первом вертикальном участке АБ главной магистрали принимаем по рекомендации ОАО «ЦНИИпромзернопроект» не менее 12 м/с. выбираем ν=15 м/с с учетом возможности ее повышения на последующих участках. Определяем требуемый диаметр

D = 19*![]() = 19*

= 19*![]() = 136, 13 мм

= 136, 13 мм

По расходу воздуха 770 м3/ч находим из номограммы (приложение Б) ближайший стандартный диаметр 140 мм. Затем по расходу и диаметру 140 мм уточняем скорость по формуле:

ν = Q/3600*S = 13,98![]() 14 м/с

14 м/с

где S – площадь поперечного сечения воздуховода, м2; принимаем по номограмме S = 0,0153

Эту скорость записываем в графу 3 табл. 2.

Динамическое давление находим по номограмме: Hд = 100 Па. Это значение записываем в графу 9 табл.2.

По диаметру 140 мм и скорости 14 м/с найдем потери давления R = 19,4 Па/м по номограмме. Найденное значение 8,9 Па/м запишем в графу 5 табл. 2.

Расчетная длина участка АБ представляет собой длину конфузора, двух отводов и двух прямых участков. Длину конфузора (мм) определяем по формуле:

lк = ![]()

где b – наибольший размер входного конфузора (мм), равный длине пневмосепарирующего канала; принимаем b = 500 мм;

α – угол сужения конфузора; принимаем равным 350 из конструктивных соображений.

При диаметре D = 140 мм длина конфузора

lк = ![]() = 571 мм

= 571 мм

Длину тройника не учитываем.

Умножая значение R = 8,9 Па/м на длину l = 1,1 м, получим Rl = 262 Па. Запишем этот результат в графу 7 табл. 2.

Длину отвода на участке АБ вычисляем по формуле

lо = ![]() = 3,14*90*2*140/180 = 440 мм

= 3,14*90*2*140/180 = 440 мм

Так как на участке АБ два одинаковых отвода, то примем lo1 = lо2 = 440 мм.

Тогда общая длина участка АБ будет равна

lо = 571+440+10000+440+2000 = 13450 мм = 13,45 м

Сумма коэффициентов местных сопротивлений участка АБ состоит из коэффициентов сопротивления конфузора, двух отводов и проходного участка тройника.

Коэффициент сопротивления конфузора ζ = 0,11 находим из табл. 8 [3] по углу

α = 350 и отношению

lк/D = 571/140>1

Коэффициенты сопротивления в тройнике определяем при выравнивании потерь давления в проходном участке АБ и боковом участке бБ.

Вначале рассчитываем потери давления на участках АБ при одинаковых скоростях воздуха: νб/νп = 1; νб = νп = 14 м/с. Диаметр бокового участка аБ определяем по объемному расходу воздуха 770 м3/ч и скорости 14 м/с:

D = 19*![]() = 19*

= 19*![]() = 136,13

= 136,13

Примем ближайшее значение стандартного диаметра 140 мм. Коэффициенты сопротивления тройника берем из табл. 13 [3] по отношению площадей

![]() =

= ![]() = 1;

= 1; ![]() =

= ![]() = 0,62

= 0,62

и расходов

![]() = 390/1160 = 0,34

= 390/1160 = 0,34

Из табл. 13[3] получим коэффициенты сопротивления тройника соответственно на проходном и боковом участках ζп = -0,1; ζб = 0,8. Равенство Sпи S обусловлено тем, что на последующем участке (БВ) предполагаем принять диаметр воздуховода 180 мм, так как расход воздуха на боковом участке бБ имеет сравнительно небольшое значение.

На боковом участке бБ из конструктивных соображением примем lк = 571 мм. Угол раскрытия конфузора примем 350.

По α = 350 и lк/D = 571/140 = 4 из табл. 8 [3] находим коэффициент сопротивления конфузора ζк = 0,2.

Коэффициент сопротивления отвода ζо = 0,15 берем из табл. 12 [3].

Длину отвода на участке бБ вычисляем по формуле

lо = ![]() = 3,14*90*2*140/180 = 440 мм

= 3,14*90*2*140/180 = 440 мм

Тогда расчетная длина участка бБ будет равна lбБ = 571+10000+440 = 11017 мм = 11,011 м. Скорость воздуха ν = 14 м/с; R = 23,5 Па/м; динамическое давление Нд = 100 Па. Потери давления на участке аБ при диаметре 140 мм получились равными ∑Нпт.б. = 387,2 Па.

Потери давления на участке АБ составляют ∑Нпт.п. = 416,1 Па.

Разница между ∑Нпт.п. и ∑Нпт.б. составляет 28,9 Па, т.е. в пределах допустимых 10%, поэтому выравнивание потерь давления в тройнике не нужно.

Участок БВ. Расход воздуха на этом участке равен сумме расходов на участках АБ и бБ, т.е. Q = 770+770 = 1540 м3/ч.

Из-за того, что разница между объемными расходами на участках АБ и БВ повышается в 2 раза, то расчитаем больший диаметр воздуховода при принятой скорости ν = 20 м/с.

D = 19*![]() = 19*

= 19*![]() = 167 мм

= 167 мм

Принимаем больший стандартный диаметр D = 180 мм

Участок БВ включает тройник, длину которого мы не учитываем.

Расчетная длина участка представляет собой

lБВ = 2000 мм = 2 м

Коэффициенты сопротивления в тройнике определяем при выравнивании потерь давления в проходном участке БВ и боковом вВ.

Рассчитаем потери давления при одинаковых скоростях воздуха: νб/νп = 1; νб = νп = 20 м/с.

Диаметр бокового участка вВ определяем по объемному расходу воздуха 390 м3/ч и скорости 20 м/с.

D = 19*![]() = 19*

= 19*![]() = 84 мм

= 84 мм

Принимаем стандартный больший диаметр D = 100 мм. Коэффициенты сопротивления тройника берем из табл. 13 [3] по отношению площадей

![]() =

= ![]() = 1;

= 1; ![]() =

= ![]() = 0,04, принимаем 0,2

= 0,04, принимаем 0,2

и расходов

![]() = 390/1930 = 0,2

= 390/1930 = 0,2

Из табл. 13[3] получим коэффициенты сопротивления тройника соответственно на проходном и боковом участках ζп = 0,1; ζб = 0,5. Равенство Sпи S обусловлено тем, что на последующем участке (ВГ) предполагаем принять диаметр воздуховода 180 мм, так как расход воздуха на боковом участке гГ имеет сравнительно небольшое значение.

На боковом участке вВ примем длину конфузора lк = 200 мм из консруктивных соображений. Угол раскрытия конфузора примем α = 350.

По α = 350 и lк/D = 200/100 = 2 из табл. 8 [3] находим коэффициент сопротивления конфузора ζк = 0,11.

Длину отвода на участке бБ вычисляем по формуле

lо = ![]() = 3,14*30*2*100/180 = 105 мм

= 3,14*30*2*100/180 = 105 мм

Тогда расчетная длина участка вВ будет равна: lвВ = 200+5500+105 = 5805 мм = 5, 805 м.

Скорость воздуха ν = 20 м/с; R = 69,4 Па/м; динамическое давление

Нд = 245 Па. Потери давления на участке вВ при диаметре 100 мм получились равными ∑Нпт.б. = 669,4 Па.

Потери давления на участке БВ составляют ∑Нпт.п. = 569,1 Па.

Разница между ∑Нпт.п. и ∑Нпт.б. составляет 100,3 Па, т.е. больше допустимых 10%, поэтому необходимо выравнивание потерь давления в тройнике.

Выравнивание выполним с помощью дополнительного сопротивления в виде боковой диафрагмы. Коэффициент сопротивления диафрагмы

ζдиаф = Ндиаф/Нд = 100,3/245 = 0,41

По номограмме на рис. 54, а [3] определим значение α/D = 0,29. Откуда заглубление диафрагмы α = 0,29D = 0,29*100 = 29 мм.

Участок ВГ. Расход воздуха на этом участке равен сумме расходов на участках АБ, БВ и бБ, т.е. Q = 1540+390 = 1930 м3/ч.

Из-за того, что разница между объемными расходами на участках БВ и ВГ небольшая (390 м3/ч), примем такой же диаметр воздуховода, как и на предыдущем участке, т.е. D = 180 мм. При этом скорость ν = 21 м/с; Нд = 270 Па, R = 27 Па/м.

Расчетная длина участка ВГ равна длине прямого участка воздуховода:

lВГ = 2000 мм = 2 м.

Так как боковой участок гГ полностью идентичен участку вВ, то конструктивные размеры конфузора, отвода и тройника, диаметр диффузора, а также заглубление диафрагмы принимаем такими же, т.е. D = 100 мм, lк = 200 мм, lо = 105 мм, lгГ = 5,805 мм = 5,805 м; заглубление диафрагмы = 29 мм.

Участок ГД. Этот расход незначительно отличается от расхода на предыдущем участке ВГ. Поэтому принимаем диаметр воздуховода D = 180 мм. Тогда ν = 21 м/с; R = 69,4 Па/м; Нд = 300 Па.

Расход воздуха будет равен: Q = 1930+390 = 2320

Участок заключает два прямых участка, два отвода и диффузор.

Длина отводов

lо1 = lо2 = ![]() = 3,14*90*2*180/180 = 565 мм

= 3,14*90*2*180/180 = 565 мм

Переходной патрубок на входе в фильтр является диффузором. Площадь входного отверстия в переходном патрубке S1 = 0,0275 м2, площадь выходного отверстия патрубка, которое служит входным отверстием фильтра РЦИЭ-6,9-16, S2 = 0,215*0,44 = 0,0946 м2. Так как S1<S2, то патрубок является диффузором со степенью расширения n = S2/S1 = 0,0946/0,0275 = 3,5.

Зададимся углом расширения диффузора α = 400 их конструктивных сображений. Тогда из табл. 4 [3] коэффициент сопротивления диффузора

ζдиф = 0,7.

Расчетная длина участка

l = 2000+565+3500+565 = 6630 мм = 6,63 м.

Длина диффузора не учитывается, так как потери по его длине учтены в коэффициенте сопротивления.

Участок ДЕ. Потери давления во всасывающем фильтре РЦИЭ-6,9-16 равны сопротивлению фильтра. Сопротивление фильтра Нф определено ранее для удельной нагрузки Qуд = 353 м3/(ч*м2), Нф = 1000 Па.

Участок ЕЖ. Расход воздуха найден с учетом подсоса в фильтре типа РЦИЭ, равного 5%:

Qв = 1,05*Qф = 1,05*2320 = 2436 м3/ч

Скорость воздуха после фильтра можно снизить до 10-12 м/с по сравнению со скоростью фильтра, так как после фильтра воздух очищен. По номограмме [3] выбираем стандартный диаметр 280 мм; скорость ν = 12 м/с; R = 5,75 Па/м; Нд = 88,2 Па.

Так как на участке ЕЖ диаметр воздуховода D = 280 мм, а диаметр выходного отверстия фильтра РЦИЭ-6,9-16 Dвых = 400 мм, то переходной патрубок является конфузором. Примем длину конфузора из конструктивных соображений lк = 200 мм. Тогда lк/D = 0,4; α = 150; ζк = 0,23.

На входе в вентилятор установим коробку (так называемую коробку ЦАГИ). На входе в коробку сверху установлен переходной патрубок. Отношение площадей входного отверстия патрубка диаметром 280 мм и выходного отверстия размером 300 мм показывает, что имеет место диффузор. При l = 400 мм, α = 70, ζдиф = 0,06.

Коэффициент сопротивления отвода равен ζо = 0,15. Длина отводов

lо = ![]() = 3,14*90*2*280/180 = 565 мм

= 3,14*90*2*280/180 = 565 мм

Расчетная длина участка ЕЖ равна: lДЕ = 565+565+2000+2000+200+400 = 5730 мм =5,73 м.

В сумму коэффициентов местных сопротивлений входят сопротивления отвода (по 0,15) и конфузора, установленного при выходе из фильтра и при входе во входную коробку ЦАГИ. Коэффициент сопротивления коробки ЦАГИ принимаем по справочным данным ζкор = 0,27.

Суммарные потери давления в конце участка ЕЖ равны 2247,2 Па.

Участок ЗИ. расход воздуха на этом участке равен расходу при входе в вентилятор, т.е. 2436 м3/ч. Диаметры воздуховодов на участках принимаем равными диаметру до вентилятора, т.е. 280 мм.

Определим, чем служит переходной патрубок на выходе из вентилятора – конфузором или диффузором.

Площадь выходного отверстия вентилятора В.Ц5-45-4,25.01: S1 = 0,221*0,175 = 0,0386 м2; площадь поперечного сечения воздуховода диаметром 280 мм S2 = 0,05 м2. Здесь S1<S2, поэтому имеет место диффузор со степенью расширения n = S2/S1 = 0,05/0,0386 = 1,3.

Примем lдиф = 400 мм, тогда α = 10. Коэффициент сопротивления диффузора, найденный из табл. 36 [3], ζдиф = 0,1.

Общее сопротивление сети по главной магистрали, как показал расчет, составляет 2247,2 Па. С учетом коэффициента запаса 1,1 и возможного вакуума в помещениях цеха 50 Па требуемое давление, развиваемое вентилятором, ρв = 1,1*2247,2+50 = 2522 Па.

Окончательный подбор вентилятора и расчет мощности для его привода. Вентилятор подбираем по характеристикам, приведенным в приложении 10 [3], с максимальным КПД по расходу Qв = 2436 м3/ч и ρв = 2522 Па.

Вентилятор выбираем по характеристикам следующим образом. На оси абсцисс характеристики находим точку расхода Qв = 2436 м3/ч и из нее проводим вертикаль. На оси ординат находим точку давления вентилятора ρв = 2522 Па и проводим горизонталь. Точка пересечения вертикали с горизонталью дает рабочую точку на характеристике вентилятора, определяющую значение КПД и частоту вращения вентилятора.

Про просмотре характеристик радиальных вентиляторов для Qв = 2436 м3/ч и ρв = 2522 Па подходит вентилятор ВЦ5-45-4,25.01 с n= 2900 об/мин и ηв = 0,79. Марка окончательно выбранного вентилятора совпадает с маркой вентилятора, выбранного предварительно.

Мощность для привода вентилятора определяем по формуле

Nв = 2436*2522/3600*1000*0,79 = 2,16 кВт,

А потребную мощность электродвигателя – по формуле

Nэ = 1,1*2,16/1 = 2,376 кВт.

Из приложения 11 для вентилятора ВЦ5-45-4,25.01 находим электродвигатель АИР90L2 мощностью 3 кВт.

3. Технологическая эксплуатация вентиляционных установок

Техническая эксплуатация вентиляционных установок должна быть направлена на технологически эффективное использование аспирируемых объемов воздуха при минимальной затрате энергии на его перемещение, а также на создание соответствующих нормируемым требованиям санитарно-гигиенических условий труда на предприятии. Но в процессе эксплуатации аэромеханических систем расходуется их надежность, закладываемая при проектировании, изготовлении, монтаже и регулировочно-наладочных работах. Поэтому персонал предприятия должен планомерно обеспечивать восстановление работоспособности действующих систем для поддержания их эффективности на заданном уровне.

Систематически и в определенной последовательности проводимые аэромеханические и санитарно-гигиенические испытания являются основой технической диагностики работоспособности подконтрольных систем.

Техническая диагностика как элемент системы управления, реализуемой по определенной программе, предполагает проведение последовательной и комбинационной проверки работоспособности как отдельных, так и сопряженных элементов установки при возможных ее состояниях. Поэтому с позиции технического прогнозирования важно также выявить элементы, в которых «назревают» независимые или зависимые, детерминированные или стохастические неисправности, а также определить меры, необходимые для устранения и локализации вероятных эволюций подконтрольных объектов или их элементов.

Все это должно найти отражение в рабочих инструкциях по рациональной эксплуатации вентиляционных установок для каждого обособленного цеха (с учетом специфических требований переналадки установок, обусловленных изменяющимися режимами ведения технологического процесса, а так же мер, связанных как с предотвращением неисправностей или ограничением последствий отказов, так и с реальным увеличением коэффициентов готовности и технического использования вентиляционного оборудования).

Ответственность за состояние принятых в эксплуатацию и действующих вентиляционных установок несет главный инженер предприятия; за нормальную эксплуатацию этих установок отвечают начальники соответствующих производственных цехов; главный и цеховые механики должны обеспечить своевременное техническое обслуживание установок, содержание которых предусмотрено ремонтными картами.

Инженерно-технические работники, исходя из их производственно-технических функций, должны обеспечить:

Аэродинамическое сопротивление аспирируемого оборудования следует поддерживать в определенных пределах: оно не должно быть чрезмерно большим и, следовательно, приводить к тому, чтобы действительный объемный расход воздуха был меньше номинального (нормируемого), или снижаться до величины, при которой возникает значительное выделение пыли в помещение. Поэтому недопустимо произвольно изменять конструкции приточных отверстий (жалюзи, сеток) в машинах или в пылеограждающих кожухах (укрытиях).

Повышение аэродинамического сопротивления аспирируемого оборудования, вызываемое сужением приточных отверстий и воздушных каналов внутри машин (вследствие, например, пылевых отложений), приводит к значительному уменьшению аспирируемых объемов воздуха и к росту непроизводительных присосов из-за повышения разрежения.

Дросселирование воздушного потока, как процесс снижения давления воздуха без теплообмена и совершения внешней работы, приводит в месте сужения к образованию вихрей и дополнительных сопротивлений; вследствие этого давление воздуха за сужением полностью не восстанавливается .

Чрезмерное снижение сопротивления входу воздуха в аспирируемое оборудование из-за недостаточной его герметизации вызывает не только увеличение присосов, но и приводит к выделению пыли наружу. Сопротивление различных видов оборудования нормировано.

Если при нормированном отсосе воздуха все же наблюдается выделение пыли, необходимо прежде всего повысить разрежение внутри оборудования, т.е. уменьшить поступление воздуха через подводящие и отводящие продукт самотечные трубы. Увеличение же объемного расхода воздуха допустимо тогда, когда проведена достаточная герметизация элементов оборудования.

Если же из-за малого объемного расхода воздуха машина недостаточно эффективно работает, следует реально оценить возможности уменьшения ее аэродинамического сопротивления . для этого проверяют, достаточна ли площадь приточных отверстий, нет ли отложений пыли в воздушных каналах, правильно ли установлены дроссельные клапаны. Лишь после снижения сопротивления машины до минимально возможной величины следует принимать меры, направленные на увеличение объема отсасываемого воздуха (увеличение сечения воздухопровода, присоединенного к машине; уменьшение объемов воздуха, отсасываемого от других машин, включенных в ту же сеть; повышение частоты вращения рабочего колеса вентилятора). До изменения кинематического режима работы вентилятора надо свести к минимуму присосы воздуха в воздухопроводы и фильтр, снизить сопротивление пылеотделителя и скорость воздуха, выбрасываемого в атмосферу.

Уменьшив или увеличив объемный расход воздуха от какой-либо машины, включенной в сеть, необходимо проверить, как эти изменения отразились на эффективности работы сопряженных машин.

В процессе эксплуатации оборудования важным является технически обоснованное его регулирование (оперативное, установленное или автоматическое), предпринимаемое для стабилизации аэродинамического режима.

Регулирующие каналы следует надежно фиксировать в трех основных положениях: 1) «открыто»; 2) «закрыто»; 3) «рабочий диапазон», охватывающий положения, соответствующие аэродинамическим свойствам обрабатываемых зерновых продуктов.

Нельзя допускать, чтобы регулирующие клапаны на всех машинах, обслуживаемых данным вентилятором, были значительно прикрыты. Это свидетельствует о полной неналаженности работы данной установки и о возможности уменьшения частоты вращения или размеров вентилятора при соответствующем этому уменьшении расхода энергии.

При остановке машины на длительный период (более 1-2 ч) желательно прекратить отсос воздуха от нее, обязательно проверяя при этом воздушный режим других машин. Нельзя отключать остановленную машину, если объемный расход воздуха при ее работе настолько велик, что это может привести к значительному снижению скорости воздуха в сети.

Для снижения запыленности помещений важно рационально сконструировать механические пылезащитные средства (аспирируемые укрытия).

Для предотвращения выделения пыли при перемещении зерна ленточным транспортером скорость вулканизированной ленты не должна превышать 2,8 м/с, расстояние между сбалансированными и нормально установленными лотковыми роликами должно быть не более 1,5 м.

Эксплуатация вентиляционных воздухопроводов. Общий объемный расход воздуха в сети должен быть возможно ближе к производительно используемым расходам воздуха во всех ответвлениях. Для достижения этого надо тем тщательнее герметизировать всасывающие воздухопроводы, чем больше их длина, выше скорость воздуха и чем больше величина потерь давления как в оборудовании, так и в самих воздухопроводах.

Присосы воздуха снижают эффективность работы вентиляционных установок, значительно увеличивают мощность, потребную для привода вентилятора.

Совершенно недопустимы и утечки воздуха из нагнетающих воздухопроводов, поскольку они вызывают запыление помещений.

При наличии в сети периодически действующих участков необходимо устанавливать в них клапаны или задвижки высокой плотности.

Большое значение для борьбы с утечками и присосами воздуха имеет прочность, жесткость и герметичность фальцевых, реечных и фланцевых соединений стальных воздухопроводов; важна также хорошая герметичность мест присоединения фасонных деталей к аспирируемому оборудованию и к пылеотделителям, люков для очистки воздухопроводов от пылевых отложений и, наконец, герметичность отверстий в воздухопроводах для аэродинамических испытаний.

Снижение объемного расхода воздуха при аспирировании оборудования вызывают также отложения пыли, особенно часто наблюдающиеся в горизонтальных участках и в сложных фасонных деталях воздухопроводов.

Основными причинами отложений пыли в воздухопроводах являются:

- малая скорость движения воздуха в них в результате значительных присосов в последующих участках или вследствие возрастания аэродинамического сопротивления отдельных элементов установки, например аспирируемого оборудования, пылеотделителей;

- конденсация влаги и образование липких отложений пыли на внутренней поверхности воздухопроводов и воздушных каналов машин;

- длинные горизонтальные участки воздухопроводов и наличие колен с малым радиусом закругления;

- неровности внутренних поверхностей воздухопроводов, например наличие впадин, выпуклостей, сборок и гофр, образующихся при тугой постановке фланцев; наличие искусственных преград, создаваемых выступающими внутрь картонными прокладками, уплотняющими фланцевые соединения; установка шайб, особенно на горизонтальных или наклонных участках воздухопроводов; коррозия, вызывающая значительную шероховатость внутренних поверхностей воздухопроводов;

- высокая концентрация пыли в воздухе, аспирируемом от машин и пылеограждающих кожухов, приводящая при повышенной относительной влажности воздуха к усилению процесса образования хлопьев из высокодиспергированных частиц, особенно органического происхождения.

Для предотвращения чрезмерного уноса пыли из оборудования в воздухопроводы следует принимать минимальную скорость входа воздуха в вертикальные пылеприемники, создавать условия для надежной герметизации относоосаждающих камер противоприсосными клапанами.

Эксплуатация пылеотделителей. Снижение степени очистки запыленного воздуха приводит не только к недопустимому загрязнению воздуха в помещениях и на территории предприятия, но и вызывает так называемый «распыл», являющийся составной частью «механических» потерь хлебопродуктов при из приеме, перемещении, отгрузке и переработке. Поэтому рациональная техническая эксплуатация пылеотделителей способствует снижению пылевидных потерь хлебопродуктов с воздухом, аспирируемым от оборудования.

Эксплуатация тканевых фильтров. Снижение эффективности работы всасывающего тканевого фильтра проявляется в уменьшении скорости фильтрации воздуха из-за возросшего ародинамического сопротивления ткани и значительных присосов воздуха, а также в повышенной концентрации пыли в очищенном воздухе.

5. Охрана окружающей среды на предприятиях по хранению и переработке зерна

Комплекс научно-технических, организационных и общественных мероприятий по охране среды обитания должен обеспечить сохранность природы для современного и будущих поколений. Влияние производственного процесса зерноперерабатывающих предприятий на состояние окружающей среды характеризуется следующим: загрязнение воздуха в результате выброса пыли и токсичных веществ, загрязнение зерновых продуктов, выделение сточных вод; производственный шум.

Обеспечение чистоты воздуха – одна из важнейших задач в системе мероприятий по охране окружающей среды, так как занрязнение атмосферы представляет собой главную опасность.

Пыль, находящаяся во взвешенном состоянии, образует дисперсную среду – аэрозоль. Осевшая из воздуха пыль называется аэрогеем. Пыль оказывает отрицательное воздействие на организм человека, вызывает заболевания органов дыхания, нервной и сердечно-сосудистой системы. Поэтому установлены предельно допустимые концентрации вредных веществ в воздухе рабочей зоны, которые практически безвредны для обслуживающего персонала.

В процессе очистки зерна от примесей и сухой очистки его поверхности, а также при перемещениях зерна образуется значительное количество минеральной и органической пыли. При измельчении и сортировании зерна и промежуточных продуктов также образуется пыль, которая в ряде случаев представляет ценную высокобелковую фракцию муки, потеря ее недопустима. Для предотвращения выноса пыли в атмосферу и загрязнения прилегающей к предприятию местности на заводе предусмотрена система аспирации с определенным количеством отсасываемого воздуха из всех точек пылевыделения.

Воздух очищается от пыли в пылеотделителях различных конструкций. На зерноперерабатывающих предприятиях широко используют инерционные пылеотделители и тканевые фильтры.

Выбросы пыли в атмосферу на мукомольных заводах, как правило, ниже установленных норм. Порядок определения предельно допустимых концентраций (ПДК) выбросов вредных веществ в атмосферу регламентируется стандартом.

В соответствии с действующими нормами концентрация пыли в воздухе, выбрасываемом в атмосферу, не должна превышать допустимую концентрацию пыли в воздухе рабочих зон более чем в 15 раз, т.е. не более 60 мг/м3 для зерновой пыли и 100 мг/м3 для мучной. Для предприятий системы хлебопродуктов в воздухе рабочей зоны производственных помещений предельно-допустимая концентрация (ПДК) пыли в зависимости от содержания двуокиси кремния не должна составлять 2 мг/м3 (более 10%); 4 мг/м3 (2-10%); 6 мг/м3 (до 2%).

Кроме негативных последствий загрязнения атмосферного воздуха, зерновая и мучная пыль служит причиной возникновения взрывов на зерноперерабатывающих предприятиях. Взрыв пыли – это горение аэрозоля, в результате которого возникает резкое повышение давления, обусловленное быстрым выделением тепла и газов. Взрыв пылевоздушной смеси происходит при наличии определенной концентрации (взрывоопасной) и источника зажигания с температурой и энергией, достаточной для воспламенения.

Нижний предел взрывоопасной концентрации – это наименьшая концентрация пыли в воздухе, при сгорании которой выделившейся тепловой энергии достаточно для воспламенения окружающих частиц.

Минимальная взрывоопасная концентрация пыли в воздухе зависит и от ее зольности. Так, при зольности пыли 4% нижний предел взрывоопасной концентрации (15-20)*10-3 кг/м3, а при зольности 22% - (55-60)*10-3 кг/м3.

Верхний предел взрывоопасной концентрации пыли соответствует такому ее значению, выше которого интенсивное распространение горения в пылевом облаке (аэрозоле) становится практически невозможным из-за недостатка кислорода. Это значение кислорода до 2 кг/м3.

Опасность представляет не только взвешенная в воздухе пыль, но и ее скопления на потолке, полу, на поверхностях оборудования, так как возможно внезапное их распыление до опасных концентраций.

Запыленность воздуха в производственных помещениях в значительной мере зависит от режимов отсоса воздуха аспирирующих машин и других точек пылевыделения, от конструктивного исполнения, состояния и режимов работы машин.

Наряду с загрязнением воздуха в результате пылевыделения практика химической защиты зерновых продуктов от вредителей связана с выбросом токсичных веществ в атмосферу. На мукомольных заводах ежегодно проводят газацию всех производственных помещений. При подготовке к газации необходимо строгое соблюдение технологии газации, обеспечение герметичности и чистоты помещений, предварительная оценка метеорологических условий периода газации и дегазации (влажность, температура, давление воздуха). Контроль за проведением процесса газации и полнотой дегазации после химической обработки помещений, определение остаточного содержания пестицидов, порядок сдачи объектов после газации гарантируют безопасность этих мероприятий для людей и снижают уровень загрязнения окружающей среды.

Уменьшению загрязнения воздуха пылью и промышленными газами способствуют зеленые насаждения. Растения не только поглощают диоксид углерода, выделяя при этом кислород, но и рассеивают и поглощают другие вредные вещества. Помимо этого, растения обладаю фитонцидным и противомикробным действием. Если учитывать экономическую сторону, то создание газона обходится приблизительно в 10 раз дешевле, чем асфальтирование такого же участка земли. Все эти данные еще раз доказывают, что при проектировании мукомольных заводов необходимо учитывать важную роль зеленых насаждений в очистке атмосферы от вредных промышленных выбросов и отводить им соответствующее место на территории предприятия [4].

Выводы

При разработке данной курсовой работы на тему «Расчет вентиляционной установки для аспирации машин размольного отделения мукомольного завода» рассмотрены следующие разделы: вентиляционные установки, их основные задачи и схемы; технологическая часть; технологическая эксплуатация вентиляционных установок; техника безопасности при обслуживании вентиляционных установок; охрана окружающей среды на предприятиях по хранению и переработке зерна

В технологической части сделано описание вентиляционной установки (по заданию) и последовательности проектирования вентиляционной установки, а также рассмотрены требования к компоновке вентиляционных установок, и произведен расчет вентиляционной сети, где разобраны основные расчетные параметры. Задачи расчета состояли в определении диаметров воздуховодов всех участков установки, потерь давления на каждом участке и общих потерь давления установки по главной магистрали; в выравнивании потерь давления в тройниках, а также в окончательном подборе вентилятора в сети, нахождении мощности для привода вентилятора и в подборе электродвигателя.

Разработаны также вопросы по технической эксплуатации, техники безопасности и охраны окружающей среды на предприятиях по хранению и переработке зерна.

Список использованных источников:

1) Зарницына Э.Г. Вентиляционные установки и пневмотранспорт: учебное пособие/ Э.Г. Зарницына, О.Н. Терехова; Алт. гос. техн. ун-т им. И.И. Ползунова.- Барнаул: Изд-во АлтГТУ, 2011. – 228с.

2) Вентиляционные установки зерноперерабатывающих предприятий. (Изд. 3-е, доп. и перераб.). Пед. ред. д-ра техн. наук проф. А.М.Дзядзио. М., «Колос», 1974.

3) Веселов С. А. Веденьев В.Ф. Вентиляционные и аспирационные установки предприятий хлебопродуктов. – М.:КолосС, 2004. – 240 с.: ил. – (Учебники и учеб. пособия для студентов высш. учеб. заведений).

4) Технология мукомольного, крупяного и комбикормового производства (с основами экологии). – М.: Агропромиздат, 1989. – 464 с.: ил. – (Учебники и учеб. пособия для студентов высш. учеб. заведений).

Похожие материалы

... влажности, зольности, натуре, засоренности, содержанию клейковины и другим показателям. Для бесперебойной работы размольного отделения при возможных колебаниях его производительности зерноочистительное отделение мукомольного завода должно иметь производительность, превышающую суточную переработку зерна на 10-20%. Технологическое оборудование по принятой схеме рассчитывают согласно его паспортной ...

... и увеличения количества мини- мельниц необходимо дальнейшее изучение технологии получения муки. Поэтому тема дипломной работы посвящена изучению особенности получения муки на мини- мельнице ЗАО «Балаково- мука». 2. Анализ производства муки на ЗАО «Балаково- мука» Закрытое акционерное общество « Балаково- мука», занимается производством муки высшего и первого сортов. Предприятие находится в ...

... местные отсосы (предупреждение поступления вредных веществ в помещение путем их отсоса мокрыми пылеулавливающими устройствами); индивидуальной защиты (применение респираторов). Обслуживание оборудования для производства макарон характеризуется концентрацией внимания оператора следящего за выполнением различных процессов. Для снижение зрительных нагрузок применяется боковое естественное освещение ...

0 комментариев