Курсовой проект

Расчёт на прочность основных элементов котла с естественной циркуляцией

Выполнил:

Студент группы 2400

Приданов Андрей Дмитриевич

Проверил:

Профессор к.т.н.

Проценко Геннадий Васильевич

Оценка ________________________________

(отлично/хорошо/удовлетворительно)

«___» _________20___г. _____________________

(подпись)

1 Оглавление

2 Введение. 3

3 Стали применяемые в котлостроении.. 4

1.1 Стали для коллекторов. 5

1.2 Стали для каркаса, обшивки и крепежа. 5

4 Расчёт прочности основных элементов парогенератора. 6

5 Теоретические расчёты коллекторов на прочность. 8

6 Расчёт пароводяного коллектора. 14

4.1 Исходные данные. 14

4.2 Расчёт стенки корпуса коллектора. 14

4.3 Расчёт трубной доски. 14

4.4 Расчёт эллиптического днища с лазом.. 14

4.5 Расчёт эллиптического глухого днища. 15

7 Заключение. 16

2 Введение

Важнейшими параметрами, определяющими расчеты прочности, являются давление, действующее в рассчитываемом элементе, и температура металла этого элемента. Последняя служит основой для определения допускаемых напряжений и выбора марки стали.

Величину давления Р выбирают равной тому наибольшему давлению, которое может быть в рассматриваемом элементе при его эксплуатации. Например, для параллельно включенных труб, расположенных между двумя коллекторами (экономайзеры или пароперегреватели), расчетным является давление в том из коллекторов, где оно наибольшее.

Для надежной работы элементов парогенератора необходимо, чтобы рабочие напряжения не превышали допускаемые. Основным параметром, определяющим

выбор допускаемых напряжений, является температура металла в анализируемом месте, называемая расчетной температурой t ° С.

Расчетная температура труб экономайзера принимается на 30°С, а парообразующих труб — на 60°С больше температуры кипения. Коллекторы обычно надежно защищены от обогрева, поэтому расчетную температуру их стенок принимают равной температуре кипения. Такой приближенный подход не пригоден при определении расчетной температуры труб пароперегревателя, потому что она может быть близка к предельно допустимой температуре металла. Температуру стенок труб пароперегревателя определяют более точным расчетом.

3 Стали применяемые в котлостроении

Рассмотрим основные марки сталей, применяемых для изготовления труб, коллекторов, а также каркаса и обшивки судовых и парогенераторов.

Стали для труб парогенераторов низкого и среднего давления изготовляют из углеродистой качественной стали 10 и 20. Эти стали близки по своим свойствам. Сталь 20 содержит больше углерода и обладает несколько большей прочностью.

Для парогенераторов высокого давления применяют трубы, изготовленные из сталей повышенного качества марок 20Г1 20ПВ и 20ВД. Трубный прокат марки 20П имеет более высокое качество поверхности. Сталь марок 20ПВ и 20ВД получают вакуумнодуговым переплавом. Вследствие этого она содержит меньшее количество серы, фосфора и неметаллических включений, которые снижают качество стали.

Трубы из углеродистой стали можно использовать для изготовления поверхностей нагрева, температура стенки которых не превышает 500° С.

При более высоких температурах применяют трубы из низколегированных хромомолибденовых перлитных сталей марок I2MX (до 540° С) и 15ХМ (до 560°С). Небольшая добавка молибдена в количестве около 0,5% превышает прочность этих палей при высокой температуре. Хром обеспечивает увеличение жаростойкости, придает устойчивость карбидам и предупреждает графитизацию. Хромомолибденовые стали отличаются стабильностью механических свойств в процессе длительной эксплуатации.

Стоимость труб из стали 12МХ и 15ХМ на 50—60% выше стоимости труб из углеродистой стали.

В интервале температур 560—600°С используют трубы, изготовленные из хромомолибденванадиевых сталей 12Х1МФ и 15Х1М1Ф. Повышенное содержание хрома в этих сталях обеспечивает высокую жаростойкость. Присадки молибдена и ванадия повышают жаропрочность. Сталь 12Х1МФ имеет высокую пластичность, вследствие чего допускается холодная гибка и развальцовка труб. Сталь хорошо сваривается.

К низколегированным хромомолибденванадиевым сталям относится сталь 12Х2МФСР. Ее можно применять вплоть до температуры 620° С. Молибден, ванадий и бор введены в эту сталь для повышения жаропрочности, а хром и кремний — для повышения жаростойкости. Необходимо заметить, что кремний повышает стойкость против окисления только в среде продуктов сгорания топлива и не оказывает заметного влияния на коррозионную стойкость в пароводяной среде.

Сталь 12Х2МФСР обладает пластичностью и стабильностью структуры, что обеспечивает высокую длительную прочность. Свариваемость этой стали оценивают, как вполне удовлетворительную. По стоимости хромомолибденовые стали дороже углеродистых сталей в 1,8—2,1 раза.

Наибольшей коррозионной стойкостью обладают высоколегированные аустенитные хромоникелевые стали XI8H10T и Х18Н12Т. Стали этих марок характеризуются высокими жаропрочностью, жаростойкостью и пластичностью при температуре до 650° С. Они хорошо свариваются. Однако стали XI8H10T и Х18Н12Т чувствительны к наклепу. Под действием наклепа существенно снижается их длительная прочность, особенно на высоких температурах. К недостаткам относят также низкую деформационную способность в зоне сварного соединения. Стали этого типа не обладают высокой структурной стабильностью и склонны к коррозионному растрескиванию в среде, содержащей ионы хлора и кислород. В то же время они примерно в пять раз дороже углеродистых сталей.

Высоколегированная сталь 1Х14Н18В2БР свободна от большинства этих недостатков. Эта сталь обладает высокой жаропрочностью, жаростойкостью и стабильностью структуры вплоть до температуры 1000°С. Стабильность структуры и свойств обеспечена за счет рационального легирования никелем и хромом, а также с помощью присадок вольфрама, ниобия и бора. Технологические свойства стали 1Х14Н18В2БР хорошие, свариваемость — удовлетворительная. Стоимость груб из этой стали в десять раз превышает стоимость труб из углеродистой стали.

Для изготовления труб парогенераторов ЯЭУ, кроме углеродистых и легированных сталей, могут быть использованы титановые сплавы и сплавы типа нимоник.

1.1 Стали для коллекторов

Коллекторы парогенераторов мазутного отопления и корпуса парогенераторов ЯЭУ изготавливают путем сварки обечайки и днищ.

Обечайка может быть бесшовной. В этом случае ее и изготавливают либо из трубы, либо из поковки. Материалом труб поковок являются стали тех марок, о которых уже говорилось. В некоторых случаях обечайку сваривают из двух частей (полуобечайки и трубной доски).

Обечайки, трубные доски, днища изготовляют ковкой или штамповкой из листовой стали. Чаще всего применяют качественные листовые углеродистые стали 15К, 20К и 22К. Эти стали используют для изготовления коллекторов, находящиеся под давлением до 6,0 МПа и работающих при температуре до 450° С.

Из низколегированных сталей широкое распространение получила сталь 2ХГ2, ранее называвшаяся среднемарганцонистой. Ее используют в виде листового проката, цельнокатаных труб и кованых заготовок. Сталь 23Г2 обладает повышенными характеристиками прочности вплоть до температуры 350° С. Однако эта сталь имеет склонность к закалке на воздухе, что ограничивает возможность применения сварки при ремонте парогенераторов. Поэтому в судовом парогенераторостроении сталь 23Г2 применяют только для изготовления пароводяных коллекторов при ремонте которых сварку не используют.

1.2 Стали для каркаса, обшивки и крепежа

Для изготовления элементов каркаса и обшивки, которые работают при низком давлении и сравнительно не высоких температурах, применяют дешевую низкоуглеродистую сталь марок: Ст.2, Ст.З и Ст.4. Эти стали обладают достаточными механическими свойствами и хорошо свариваются.

Корпус высоконапорного парогенератора обычно изготавливают из низколегированной стали 10ХСНД.

Для изготовления деталей крепежа (болтов, шпилек), работающих при температуре до 425°С и при давлении до 10,0 Мпа, применяют стали марок 30, 35 и 40. При более высоких температурах и давлениях применяются легированные стали, такие как 1X13, Х20Н14С2.

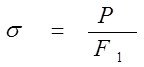

4 Расчёт прочности основных элементов парогенератора

Допускаемые напряжения. Согласно действующим нормам, допускаемые напряжения выбирают как наименьшее из трех значений: »

![]()

По нормам Котлонадзора запасы прочности по пределу текучести σт и пределу длительной прочности σдл составляют nт = nдл = 1,5, а по пределу прочности σв , этот запас равен nв = 2,6.

По нормам Морского Регистра СССР эти же коэффициенты запаса составляют соответственно 1,7 и 3,7.

Выбор марки стали для различных элементов парогенератора определяется предельной температурой стали. Указания по использованию сталей различных марок даны в разделе 1 «Стали применяемые в судовом парогенераторостроении».

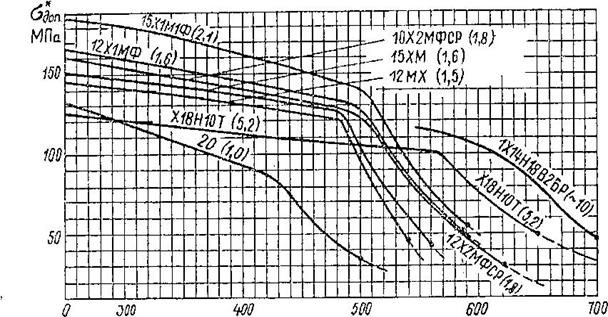

На рис.1 приведены кривые допускаемых напряжений ![]() для наиболее употребительных в судовом парогенераторостроении марок сталей в зависимости от расчетной температуры металла t. Точками на каждой кривой обозначена предельная температура для данной марки стали по сравнению с углеродистой сталью 20.

для наиболее употребительных в судовом парогенераторостроении марок сталей в зависимости от расчетной температуры металла t. Точками на каждой кривой обозначена предельная температура для данной марки стали по сравнению с углеродистой сталью 20.

![]()

При расчете коллекторов любой конструкции допускаемые напряжения должны быть корректированы коэффициентом,учитывающим различные эксплуатационные особенности.

Для необогреваемых или надежно изолированных коллекторов η =1,0, а для обогреваемых η= 0,9.

В большинстве случаев в судовых парогенераторах обогреваемых коллекторов не бывает. Для труб поверхностей нагрева и трубопроводов в пределах парогенератора η = 1,0.

В особых случаях нормы допускают производить расчет труб наиболее горячей части пароперегревателя на укороченный срок службы (30—50 тыс. часов против 100 тыс. часов для парогенератора в целом). В этом случае допускаемые напряжения могут быть взяты увеличенными на 20%, т.е. η = 1,2.

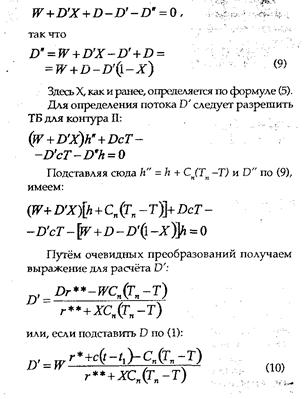

5 Теоретические расчёты коллекторов на прочность

Расчет на прочность основных элементов, работающих под давлением, сводится к определению толщин стенок. Расчет цилиндрических элементов — труб и коллекторов производят по одной и той же формуле. Она получена на основании анализа напряженного состояния цилиндра, находящегося под внутренним давлением.

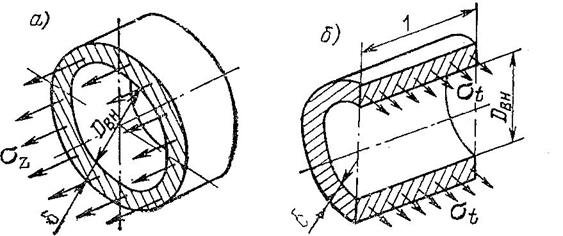

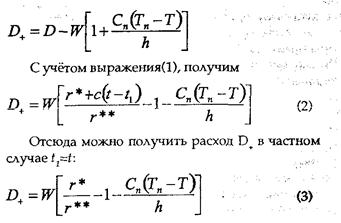

Если рассечь коллектор поперек оси и, отбросив переднюю часть, заменить ее действие осевыми напряжениями σz (рис.2а), то последние будут равны

|

(1)

Рисунок 2 — Напряжения действующие в цилиндрическом коллекторе: а - осевые σz; б –тангенциальные σt

В этом уравнении сила, действующая на днища и растягивающая коллектор вдоль образующей, равна:

|

где Dвн - внутренний диаметр, м;

р - давление в коллекторе.

Площадь, воспринимаемая эти силы (на Рис. 2, а заштрихована).

|

где 𝛿 - толщина стенки, м.

В этом выражении мы допускаем, что толщина стенок по сравнению с диаметром невелика и D вн = Dср

Уравнение (1) с учетом формул (2) и (3) приобретает вид

|

Рассмотрим теперь часть коллектора длиной, равной единице (рис. 2, б). Рассечем его плоскостью, проходящей через ось. Отбросив ближайшую половину коллектора, заменим ее действие тангенциальными напряжениями σt, которые по аналогии с σz равны

|

Сила, разрывающая коллектор по образующим равна

|

Площадь коллектора, воспринимающая эти силы (их две — сверху и снизу)

|

Уравнение (5) с учётом формул (6) и (7) примет вид

|

(8)

Сравнивая уравнения (4) и (8), видим, что тангенциальные напряжения σt, в два раза больше осевых σz. Это заключение подтверждается статистикой. В подавляющем большинстве случаев коллекторы разрушаются вдоль образующей.

Третье главное напряжение — радиальное σr,. действует в плоскости, перпендикулярной радиусу. На внутренней поверхности стенки оно равно внутреннему давлению р, а на наружной — нулю. Среднее по толщине стенки значение радиальных напряжений равно

|

Оно отрицательно, так как в отличие от первых двух растягивающих напряжений σz и σt напряжение σr —сжимающее.

Итак, наибольшим напряжением является тангенциальное σt, а наименьшим— радиальное σr. По теории максимальных касательных напряжений эквивалентные напряжения равны разности наибольшего и наименьшего напряжений, т. е.

|

Подставляя вместо σmax тангенциальное напряжение σt, а вместо σmin радиальное σr, получим

|

Заменяя в предельном случае эквивалентное напряжение, допускаемым и решая уравнение (11) относительно 5 находим толщину стенки коллектора

|

Иногда известным является не внутренний, а наружный диаметр Dн (например, при расчете труб поверхностей нагрева). Расчетная формула в этом случае меняется

|

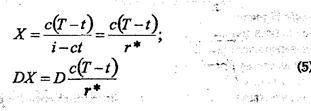

Ослабление трубной доски множеством отверстий, в которых развальцованы трубы, учитывают коэффициентом прочности 𝜑<1, вводимым в приведенные выше формулы в виде сомножителя к σдоп. Практический расчет реальных коллекторов и труб, толщина стенки которых может по ряду причин отличаться от номинала, корректируется добавкой к толщине С.

Окончательно расчетные формулы имеют следующий вид:

(14) или (15)

|

|

В этих формулах давления р и напряжения σдоп должны иметь одинаковую размерность (Па, кПа, МПа). Линейные размеры 𝛿,Dвн, Dн и С также должны иметь одинаковую размерность (м или мм). Найденная по формулам (14) или (15) толщина стенки округляется до ближайшего большего размера, имеющегося в сортаменте.

Прибавка к толщине стенки С учитывает возможность того, что толщина стенок труб и листов, идущих на изготовление коллекторов, может быть меньше номинальной на величину минусового допуска. Кроме того, при гибке труб толщина стенки на внешней стороне гиба может получиться меньше расчетной в результате вытяжки металла.

Эти обстоятельства и учитываются прибавкой С, величину которой принимают равной следующим значениям:

1. Для коллекторов, сваренных из листов толщиной менее 20 мм, С = 1 мм. При большей толщине С = 0.

Коэффициенты прочности учитывают ослабление коллектора в случае, если сварные швы по прочности уступают основному металлу, или в случае, когда в стенке коллектора просверлено много отверстий для закрепления в них труб с помощью вальцовки. Судовые парогенераторы изготовляют, применяя совершенную сварочную технику и эффективные методы контроля качества сварки неразрушающими методами по всей длине сварных соединений. Поэтому коэффициент прочности сварных швов 𝜑св обычно принимают равным единице.

Во втором случае вводят понятие коэффициента прочности 𝜑, величина которого зависит от плотности и системы расположения отверстий в трубной доске.

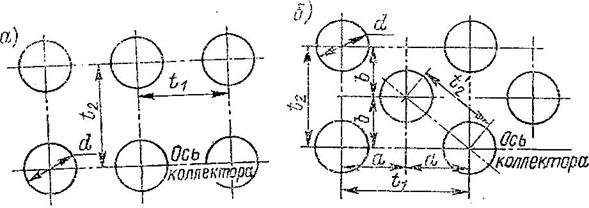

Расположение отверстий может быть коридорным или шахматным (рис. 3). В обоих случаях продольный шаг t1 берут в направлении оси коллектора, поперечный шаг t2 — в перпендикулярном направлении. В парогенераторах с естественной циркуляцией шаг t1 в трубной доске, как правило, равен шагу S1 в пучке труб.

При шахматном расположении различают еще диагональный шаг t2 (рис. 3, б). Кроме того, для удобства расчетов вводят добавочные величины полушагов а = t1/2 и b = t2/2, также отмеченные на рис. 3,б.

Рисунок 3 — Строение трубных отверстий: а - коридорное; б - шахматное

Коэффициент прочности представляет собой отношение так называемого мостика между соседними отверстиями к шагу. При коридорном расположении отверстий вычисляют два коэффициента прочности:

Продольный Поперечный (16)

|

|

В коэффициенте 𝜑2 множитель 2 учитывает то обстоятельство, что осевые напряжения в поперечном направлении в два раза меньше тангенциальных.

При шахматном расположении отверстий вычисляют еще третий коэффициент прочности по диагональному шагу t2'.

|

(17)

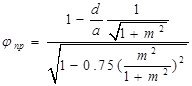

Приведенный коэффициент прочности (𝜑пр учитывает ослабление коллектора диагонально расположенными отверстиями, но приводит это ослабление к эквивалентному ослаблению в наиболее опасном продольном направлении.

При определении коэффициентов прочности геометрические размеры берут по цилиндрической поверхности диаметром Dср.

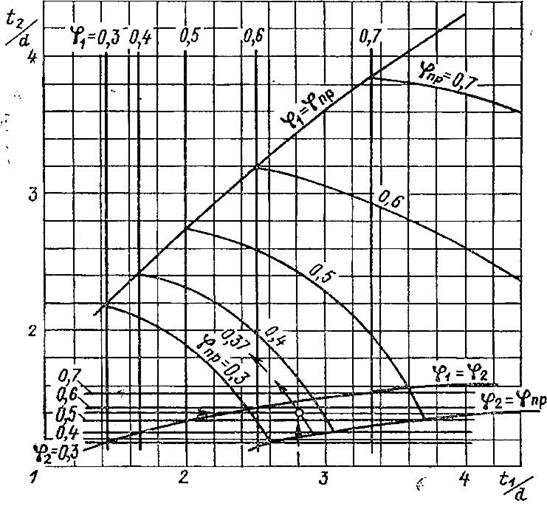

Для определения коэффициентов прочности служит график на рис. 4. При использовании его достаточно найти точку, соответствующую шаговым отношениям t1/d и t2/d, чтобы, ориентируясь в соответствующих сериях кривых (𝜑1 𝜑2 𝜑пр), найти значения всех коэффициентов прочности.

|

Например, при ti/d = 2,8 и t2/d—1,4 найдем точку (см. рис. 4), помеченную кружком. Ориентируясь по вертикальным линиям, найдем 𝜑1 = 0,63; по горизонтальным — 𝜑2 = 0,57; ориентируясь в сетке приведенных коэффициентов прочности, определим его значение 𝜑пр= 0,37.

При любых вариантах расположения отверстий толщина трубной доски определяется по наименьшему коэффициенту прочности, значение которого и надо подставлять в расчетные формулы (14) или (15).

Необходимо следить за тем, чтобы расстояния между отверстиями не были меньше предельных. Для отверстий диаметром до 32 мм отношение любого шага к диаметру t/d>1.4. Для отверстий диаметром 32 мм и более мостик между ними, взятый по среднему диаметру коллектора, должен быть не менее 13 мм. Этой величиной оценивается толщина зоны деформации металла вокруг отверстия при вальцовке. Если в эту зону деформации попадет соседняя ранее развальцованная труба, то плотность соединения может быть нарушена.

Расчет днищ. Расчет днища состоит в определении толщины его стенки, которая для глухого днища и днища с лазом определяется по формуле

|

(18)

где hв - высота выпуклой части днища, м;

z - коэффициент, учитывающий ослабление днища отверстиями.

Прибавка к толщине стенки берется из условия С=0,05(𝛿 -С), но не менее 1,0 мм. Для определения коэффициента zвычисляются определяющий параметр

|

где d - диаметр отверстия в днище (в случае эллиптического лаза берется размер наибольшей оси)

Коэффициент z принимают в зависимости от параметра В следующим образом: при В < 0,4 и для глухих днищ z = 1,0;

|

При 0.4<B<2.0

|

При B>2.0

Для определения B величиной 𝛿предварительно задаются и далее следуют путём последовательных приближений.

6 Расчёт пароводяного коллектора

4.1 Исходные данные

Давление, P = 8 МПа

Диаметр труб, d= 30 мм,

Температура среды, t =2000C,

Количество рядов конвективного пучка – 12,

Экранная часть – 6 рядов,

Внутренний диаметр коллектора D вн = 1100 мм,

В качестве конструкционного материала коллектора выбираем сталь 20,

Коридорное строение в трубной доске.

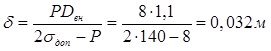

4.2 Расчёт стенки корпуса коллектора

Из уравнения (12) найдем толщину стенки корпуса коллектора:

При Р =8,0 МПа, Т = 200 °С. Допускаемые напряжения при данных параметрах из графика Рис.1 𝛿доп = 140Мпа

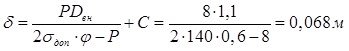

4.3 Расчёт трубной доски

Из уравнения (14) найдем толщину стенки трубной доски:

При Р = 8,0 МПа, Т = 200 °С. Допускаемые напряжения при данных параметрах из графика Рис.1 𝛿доп = 140 МПа. Для коллекторов, сваренных из листов толщиной менее 20мм С = 1мм. При большей толщине С = 0. Коэффициент прочности из графика Рис.4.

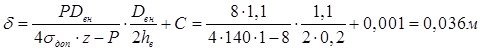

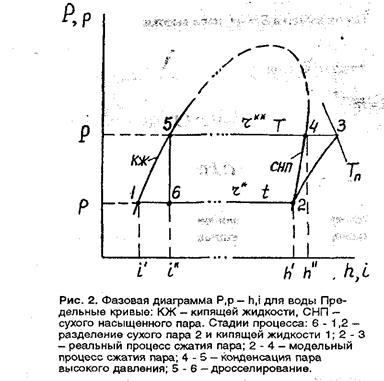

4.4 Расчёт эллиптического днища с лазом

Из уравнения (18) найдем толщину стенки эллиптического днища:

При Р =8,0 МПа, Т = 200°С. Допускаемые напряжения при данных параметрах из графика Рис.1 𝛿доп = 140 МПа.

Прибавка к толщине стенке берется из условия С=0.05(𝛿 - С) принимаем С = 1 мм. Высота выпуклой части днища hв = 0.2 Dвн = 0.2 ![]() 1.1 = 0.22м. Для определения z вычислим определяющий параметр В.

1.1 = 0.22м. Для определения z вычислим определяющий параметр В.

![]()

![]()

4.5 Расчёт эллиптического глухого днища

Из уравнения (18) найдем толщину стенки глухого днища:

При P=8,0 МПа, Т = 200 °С. Допускаемые напряжения при данных параметрах из графика Рис.1 𝛿доп = 140 МПа. Прибавка к толщине стенке берется из условия С=0.05(𝛿 - С) принимаем С = 1 мм. Высота выпуклой части днища hв = 0.2Dвн = 0.2 ![]() 1.15 = 0.22м. Для глухих днищ z = 1,0.

1.15 = 0.22м. Для глухих днищ z = 1,0.

|

7 Заключение

Исходя из расчетов, можно сделать вывод, что с увеличением давления увеличиваются толщины корпуса обечайки, трубной доски, эллиптического днища и эллиптического днища с лазом. В качестве конструкционного материала выбрана Сталь 20. По сравнению с другими сталями, применяемыми в судовом парогенератора строении она самая дешевая, а поскольку давление в паровом коллекторе 8 МПа 𝛿доп = 140 МПа, составит конкуренцию другим сталям перлитного и аустенитного класса.

8 Список используемой литературы

1 Основы проектирования судовых парогенераторов мазутного отопления с естественной циркуляцией, К.С. Дементьев.

2 Судовые ПГ, Н.А. Пушкин, Н.И. Волков, К.С. Дементьев.

3 Судовые парогенераторы, В. Енин.

4 Судовые парогенераторы и водоподготовка, Пер. с англ. О. М. Коршунова и З. В. Коршуновой.

5 Судовые парогенераторы В.М.Бузник.

Похожие материалы

... Параметр ед.изм. min норма max. Производительность т/ч 9,5 10,0 10,5 Температура перегретого пара С 535 540 545 Давление в барабане котла МПа 1,33 1,40 1,47 Температура питательной воды после экономайзера С 190 200 210 Расход природного газа м/ч 237,5 ...

... газифицируется, а второй консервируется. РЕЦЕНЗИЯ на дипломный проект студента энергетического факультета Гомельского государственного технического университета им. П.О. Сухого Соловьева Виталия Николаевича на тему: "Перевод на природный газ котла ДКВР 20/13 Речицкого пивзавода." В данном дипломном проекте произведен расчет по переводу котла ДКВР 20/13 с мазута на природный газ и ...

... (тема, объект, его составные части) Цель поиска информации Страна поиска Классификационные индексы Наименование источника поиска информации Энергосберегающее оборудование и технологии кристаллизации растворов солей Снижение энергозатрат на процесс кристаллизации сульфата натрия из осадительной ванны Россия Пат. 1752115 РФ, МКН G21F 9/16 Айзенштейн В.Г., Захаров М.К.,Носов Г.А., ...

0 комментариев