ЗМІСТ

ЗМІСТ. 1

РЕФЕРАТ. 4

ВСТУП.. 5

РОЗДІЛ 1 ХАРАКТЕРИСТИКА ЦІЛЬОВОГО ПРОДУКТУ.. 8

РОЗДІЛ 2 ХАРАКТЕРИСТИКА БІОЛОГІЧНОГО АГЕНТА.. 10

2.1 Обгрунтування вибору біологічного агента. 10

2.2 Обгрунтування вибору складу поживного середовища. 14

2.3 Обрахунок складу поживного середовища. 17

2.4 Характеристика біологічного агента. 19

РОЗДІЛ 3 ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ.. 22

3.1 Короткий огляд технологій виробництва декстрану. 22

3.2 Розрахунок потужності виробництва декстрану. 24

3.3 Розрахунок кількості стадій підготовки посівного матеріалу. 27

РОЗДІЛ 4 БІОСИНТЕЗ ЦІЛЬОВОГО ПРОДУКТУ.. 28

4.1 Шляхи катаболізму сахарози у L. mesenteroides PCSIR-4. 28

4.2 Біотрансформація декстрану у L. mesenteroides PCSIR-4

з сахарози. 31

РОЗДІЛ 5 ОБГРУНТУВАННЯ ВИБОРУ ТЕХНОЛОГІЧНОЇ СХЕМИ.. 32

5.1 Обгрунтування доферментаційних процесів та виробничого біосинтезу 32

5.1.1 Обгрунтування необхідності підготовки персоналу. 32

5.1.2 Обгрунтування необхідності підготовки чистих

приміщень. 33

5.1.3 Обгрунтування необхідності підготовки вентиляційного повітря 35

5.1.4 Обгрунтування необхідності підготовки

ферментаційного обладнання. 35

5.1.5 Обгрунтування способу культивування

і типу ферментера. 37

5.1.6 Обгрунтування вибору стадії підготовки повітря. 39

5.1.7 Вибір мийних та дезінфікуючих засобів. 40

5.1.7.1 Дезінфікуючі засоби для обробки рук персоналу. 41

5.1.7.2 Дезінфікуючі засоби для обробки поверхонь

обладнання. 42

5.1.7.3 Дезінфікуючі засоби для обробки поверхонь

приміщень. 44

5.2 Особливості підготовки та стерилізації поживного середовища. 46

5.3 Обгрунтування стадій виділення та очищення цільового

продукту. 47

5.3.1 Обгрунтування необхідності попередньої обробки

культуральної рідини. 48

5.3.2 Обгрунтування вибору способу відділення біомаси

та відповідного обладнання. 49

5.3.3 Обгрунтування стадій осадження та розділення

на фракції декстрану. 51

5.3.3.1 Обгрунтування вибору стадії деструкції 52

5.3.3.2 Обгрунтування стадії розділення декстрану на фракції 54

РОЗДІЛ 6 МАТЕРІАЛЬНИЙ БАЛАНС ТА ПРОДУКТОВИЙ

РОЗРАХУНОК.. 56

6.1 Матеріальний баланс на одну ферментацію (партію) 57

6.2 Продуктовий розрахунок. 60

РОЗДІЛ 7 СПЕЦИФІКАЦІЯ ОБЛАДНАННЯ.. 70

РОЗДІЛ 8 ОПИС ТЕХНОЛОГІЧНОЇ СХЕМИ.. 73

РОЗДІЛ 9 КОНТРОЛЬ ВИРОБНИЦТВА.. 95

9.1 Карта постадійного контролю............................................................ 95

9.2 Мікробіологічний контроль. 102

9.3 Показники росту та синтезу цільового продукту. 103

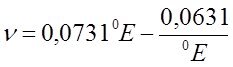

9.3.1 Конценртація біомаси. 103

9.3.2 Концентрація цільового продукту. 103

9.3.3 Концентрація джерела вуглецю і азоту. 105

РОЗДІЛ 10 ОХОРОНА ПРАЦІ 108

ВСТУП.. 108

10.1 Законодавство України, що забезпечує охорону праці 109

10.2 Фінансування заходів з охорони праці 110

10. 3 Аналіз шкідливих та небезпечних виробничих факторів. 111

10.3.1 Повітря робочої зони. 111

10.3.2 Шум та вібрації 112

10.3.3 Електробезпека. 113

10.3.4 Освітлення. 114

10.3.5 Пожежна безпека. 114

10. 4 Пропозиції на покращення умов праці 115

ВИКОРИСТАНА ЛІТЕРАТУРА.. 117

РЕФЕРАТ

Дипломний проект присвячений вивченню біосинтезу полісахариду декстрану бактеріями Leuconostoc mesenteroides PCSIR-4, який у порівнянні зі штамом Leuconostoc mesenteroides 05-19S є набагато продуктивніший і синтезує 90,4 г/л декстрану.

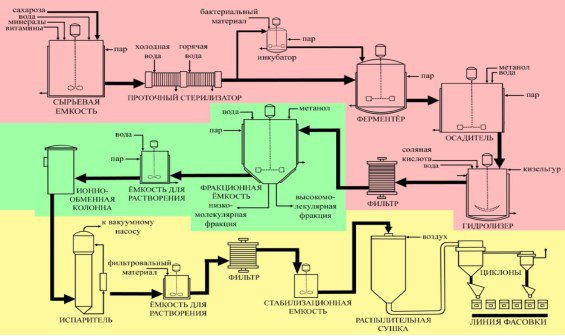

В роботі наведено технологічну та апаратурну схеми виробництва полісахариду декстрану, які включають стадії допоміжних робіт : підготовку приміщень, персоналу, дезінфікуючих розчинів, обладнання, вентиляційного та аераційного повітря, підготовку соляної кислоти та лугу (гідрооксид натрію), підготовку піногасника (гланапон), а також стадії приготування та стерилізації поживного середовища (5 стадій), підготовка посівного матеріалу та виробниче культивування бактерій-продуцентів Leuconostoc mesenteroides PCSIR-4.

Також наведено технологічний процес виділення та очищення продутку, який складається з таких стадій: розбавлення культуральної рідини водою (задля зменшення в’язкості), центрифугування (для осадження бактеріальних клітин), осадження полісахариду етиловим спиртом, розчинення декстрану водою, кислотний гідроліз (для розділення на фракції), нейтралізація соляної кислоти та ультрафільтрація розчину для отримання низькомолекулярної фракції (40000-70000 кДа).

На основі вивчення статистичних даних захворюваності в Україні, було розраховано річну потужність виробництва кровозамінника Реополіглюкіна, а саме: культуральної рідини – 1658 м3/рік та готового продукту – 125 тон/рік.

Дипломний проект викладений на 119 сторінках друкованого тексту, в тому числі 26 таблиць, 11 рисунків, 2 схеми формату А1.

Ключові слова: Leuconostoc mesenteroides PCSIR-4, декстран, кровозамінник, поживне середовище, біосинтез.

ВСТУП

Фармацевтична галузь відіграє важливу роль в економіці України, оскільки є важливим сегментом національного ринку, багато в чому визначає національну і оборонну безпеку країни, відрізняється великою наукоємною і розвиненою кооперацією. Українська фармацевтична промисловість виробляє близько 1400 із 3000 препаратів, що продаються в Україні. Фармацевтичні компанії України виробляють лікарські засоби майже в усіх формах (твердих, рідких, порошкоподібних тощо). Основними групами є серцево-судинні препарати, анальгетики, вітаміни, засоби для лікування респіраторної та ендокринної систем, шлунково-кишкового тракту і антибіотики [14].

В даний час полісахариди мікроорганізмів досить широко використовуються в практиці. Вони знаходять застосування в різних сферах людської діяльності: у медицині, фармацевтичній, харчовій, хімічній та текстильній промисловості. Можливість і перспективність використання полісахаридів в медицині значною мірою визначається їх біологічною активністю [14, 18].

Широке застосування мікробних полісахаридів у фармацевтичній, парфумерній, харчовій та інших галузях промисловості визначається їх властивостями: в’язкістю, реологічними характеристиками, здатністю до набухання, взаємодією з певними структурами.

В харчовій промисловості полісахариди використовують в якості гелеутворювачів, згущувачів, стабілізаторів водно-жирових емульсій.

У фармацевтичній промисловості вони використовуються в якості основи для виготовлення лікарських форм: як пом’якшувачі, емульгатори і стабілізатори суспензій, як склеюючі агенти і розпушувачі в мазях, пігулках, таблетках.

Вони забезпечують тривалу стійкість лікарських пр. епаратів, стабілізують і пролонгують їхню дію [25, 31].

Декстран являє собою бактеріальний полісахарид, який є комерційно доступним, і його використовують в якості лікарських засобів, особливо в якості розширювача обсягу плазми крові. Декстран знайшов промислового застосування в харчовій, фармацевтичній та хімічній промисловості як ад’ювант, емульгатор, носій і стабілізатор. У харчовій промисловості декстран в даний час використовується як загусник для варення і морозива. Він запобігає кристалізації цукру, покращує утримання вологи і підтримує аромат, і зовнішній вигляд різних продовольчих товарів [27].

Актуальність теми: В наш час кровозамінники використовують частіше, ніж донорську кров. Загроза зараження людей збудниками СНІДу, сифілісу, гепатитів і інших інфекцій, які передаються при переливанні цільної крові, посттрансфузійні ускладнення потребують максимального зниження кількості гемотрансфузій. Крім того, економічне застосування кровозамінних та плазмозамінних препаратів вигідніше, ніж застосування крові та її елементів. Також навіть сумісна кров все одно викликає «стрес» імунної системи реципієнта. Приблизно одне із ста переливань супроводжується ознобом, лихоманкою і сипом. На кожні 6000 переливань еритроцитної маси виникає одна гемолітична реакція, яка може призвести до внутрішньосудинного згортання крові, до ниркової недостатності і навіть смерть [7].

Використання декстрану дасть змогу отримувати кровозамінники, які мають ряд очевидних переваг перед донорською кров’ю:

1. Штучна кров явно нічим не заражена;

2. Не потребує доборі по антигенним групам;

3. Менш вразлива щодо умов зберігання;

4. І що особливо важливо, процес створення таких препаратів будь — якої миті можна збільшити.

В Україні на сьогодні не існує біотехнологічних підприємств, що виготовляють субстанцію декстрану [7].

Новизна проекту: В представленому проекті, як продуцент використовується новий штам бактерій-продуцентів декстрану Leuconostoc mesenteroides PCSIR-4. Даний штам здатен синтезувати до 90,4 г/л декстрану, що у 5 разів вище ніж синтезує його прототип, штам Leuconostoc mesenteroides 05-19S, що використовується у існуючих технологіях виробництва. При вирощуванні Leuconostoc mesenteroides PCSIR-4 тривалість культивування складає 18 годин, натомість для Leuconostoc mesenteroides 05-19S тривалість процесу – 48 годин, що є суттєвою перевагою обраного продуцента [1, 20].

РОЗДІЛ 1

ХАРАКТЕРИСТИКА ЦІЛЬОВОГО ПРОДУКТУ

Кінцевим продуктом біосинтезу бактерій Leuconostoc mesenteroidesє полісахарид декстран (молекулярна маса 35000–45000 кДа) – основа для виробництва кровозамінників, а саме Реополіглюкіну.

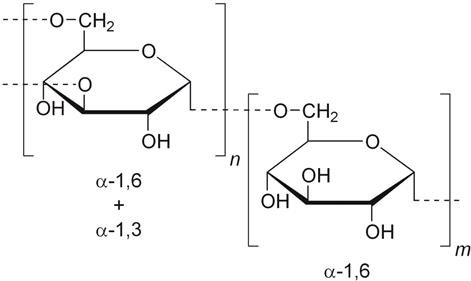

Рис. 1.1 Повторювана одиниця полісахариду декстрану

Декстран (С6Н10О5)n – це високомолекулярний полімер з довгим розгалуженим ланцюгом, який складається з глюкози, з’єднаної головним чином α – 1,6 глікозидними і в меншій мірі β – 1,4 і α – 1,3 глікозидними зв’язками. Молекулярна маса декстрану від 20000 до 200000. Кільцева структура піранозної ланки містить п’ять атомів вуглецю і один атом кисню. Декстрани розрізняються за своєю молекулярною масою, просторовим розташуванням , типом і ступенем розгалуження, довжиною ланцюжків [32].

Класифікація декстранів:

Клас 1: декстрани, що містять α ( 1 → 6 ) зв’язки, модифікований невеликими бічними ланцюгами гілок D- глюкози з α ( 1 → 2 ) , α ( 1 → 3 ) і α ( 1 → 4 ) зв’язками.

Клас 2: декстрани, що містять магістральну структуру та зв’язки α ( 1 → 3 ) і α ( 1 → 6 ) [32].

Фізико – хімічні властивості очищеного декстрану

Його властивості залежать від штаму-продуценту, з якого він синтезується і від методу виробництва. Він являє собою аморфний світло-жовтий або білий порошок, який у воді утворює колоїдний розчин . Декстран має високу розчинність у воді і його розчини поводяться як ньютонівські рідини. В’язкість розчину залежить від концентрації, температури і молекулярної маси декстрану, що мають характерний розподіл [32].

Розчинність декстрану

Фракції декстрану добре розчиняються у воді і електролітах. Значення рН не робить істотного впливу на розчинність. Декстран також розчинний у деяких інших розчинниках, зокрема, сульфід метил, формамід, етиленгліколь, гліцерин. Фракції декстрану нерозчинні у одноатомних спиртах, наприклад, метанолу, етанолу та ізопропанолу, а також більшості кетонах, таких як ацетон і 2-пропанон [32].

Декстран — вуглевод, який містить розгалужені ланцюги залишків глюкози, які являються продуктами життєдіяльності бактерій та грибів. Завдяки відносно великій молекулярній масі, декстран повільно проникає через судинні стінки і при введенні в кров’яне русло, довго в ньому циркулює.

На основі декстрану було виготовлено препарати гемодинамічної дії з функцією нормалізації кислотно-лужного та електролітного балансу, який являє собою водний розчин декстрану з ММ 40000 кДа і містить додаткові компоненти: калій хлорид, кальцій хлорид, натрій хлорид. Є декілька видів препарату на основі декстрану: поліглюкін, поліглюсоль, поліоксидин, рондеферин, реоглюман та реополіглюкін [32].

РОЗДІЛ 2

ХАРАКТЕРИСТИКА БІОЛОГІЧНОГО АГЕНТА

2.1 Обгрунтування вибору біологічного агента

Продуцентом декстрану є бактерії виду Leuconostoc mesenteroides. На даний час відомо декілька штамів даного виду бактерій: L. mesenteroides NRRL B512 (F), L. mesenteroides 05–19S, L. mesenteroides NRRL B512 (f), L. mesenteroides PCSIR-4, L. mesenteroides PCSIR-9,L. mesenteroides CMG713. Представлені штами бактерій синтезують декстран на поживному середовищі з сахарозою, концентрація якої в кожному випадку різна. Відповідно вихід продукту коливається в різних межах. Це є однією з головних відмінностей між мікроорганізмами. Також умови культивування мікроорганізмів різні, вони представлені в табл. 2.1 [1, 20, 26, 28, 29].

Таблиця 2.1 Порівняння штамів-продуцентів декстрану

| № | Продуцент | Поживне середовище (г/л) | Вихід продукту (г/л) | Час культивування (год) | Вихід декстрану від заданого субстрату, % |

| 1 | L. mesenteroides NRRL B512(f) | Сахароза–20; Дріжджовий екстракт–20; K2HPO4–8 | 10 [9] | 17 | 50 |

| 2 | L. mesenteroides 05–19S | Сахароза — 50; дріжджовий екстракт — 0,001 дм3; MgSO4 × 7H2O — 0,10; КCl — 0,10; CaCl2 — 0,02; KH3PO4 –1; FeSO4 — 0,01; NH4Cl — 0,50; Na2HPO4 — 2,50; сіль Мора — 0,01; фолієва кислота — 0,05; сухий ферментативний пептон – 0,20; вода | 17 [1] | 48 | 34 |

| 3 | L. mesenteroides NRRL B512 (F) | Сахароза–100; дріжджовий екстракт–20,0; NaCl–0,01; MgSO4×7H2O–0,01; FeSO4×7H2O–0,01; CaCl2–0,05. | 40,8 [10] | 18 | 41 |

Продовження табл. 2.1

| 4 | L. mesenteroides PCSIR-4 | Сахароза–300; дріжджовий екстракт–5,0; пептон–5,0; К2НРО4–15; NaCl–0,01; MgSO4×7H2O–0,01; MnCl2×H2O–0,01; CaCl2–0,05. | 90,4 [10] | 18 | 30 |

| 5 | L. mesenteroides PCSIR-9 | Сахароза–100; дріжджовий екстракт–5,0; пептон–5,0; К2НРО4–5,0. | 37,9 [10] | 18 | 38 |

| 6 | L. mesenteroides CMG713 | 1) Сахароза–50, триптон–10; дріжджовий екстракт–1,0; К2НРО4–2,5; 2) Сахароза–150; пептон бактеріальний–5; дріжджовий екстракт–5; К2НРО4–15; МnCl2×H2O–0,01; NaCl–0,01; CaCl2–0,05. | 1) 12,40 [11] 2) 15,72 [11] | 1) 24 2) 24 | 1) 25 2) 10 |

З табл. 2.1 видно, що найбільшу кількість декстрану синтезує штам L. mesenteroides PCSIR-4. При внесенні в середовище 300 г/л сахарози синтезується 90,4 г/л полісахариду за 18 годин. Порівняно з іншими штамами, даний представник синтезує найбільшу кількість продукту за відносно невеликий проміжок часу (18 год) [28].

Розрахуємо вихід декстрану від заданого субстрату (сахароза) для кожного штаму–продуценту.

Загальна формула для розрахунку:

Y = ![]() , де

, де

Nn – вихід продукту біосинтезу,

Сс – концентрація заданого субстрату.

L. mesenteroides NRRL B512(f):

Y = ![]() ,

,

L. mesenteroides 05–19S:

Y = ![]() ,

,

L. mesenteroides NRRL B512 (F):

Y = ![]() ,

,

L. mesenteroides PCSIR-4:

Y = ![]() ,

,

L. mesenteroides PCSIR-9:

Y = ![]() ,

,

L. mesenteroides CMG713:

Y1 = ![]() ,

,

Y2 = ![]() .

.

У інших штамів вихід продукту набагато менший, але кількість внесеного субстрату більша. Це економічно невигідно, адже завдання біотехнолога полягає у тому, щоб якнайменше затратити кошт на компоненти поживного середовища для вирощування мікроорганізмів, але при цьому отримати максимальну кількість продукту біосинтезу. Також у бактерій L. mesenteroides PCSIR-4 час культивування найменший, порівняно з іншими. Це є важливим показником, адже чим менше затрачено часу, тим швидше і більше ми отримаємо насинтезованого продукту [1, 20, 26, 28, 30].

Отже, в даному проекті, як продуцент буде використаний штам бактерій L. mesenteroides PCSIR-4 зважаючи на високі показники синтезу декстрану, виходу цільового продукту від заданого субстрату та малу тривалість процесу культивування бактерій.

2.2 Обгрунтування вибору складу поживного середовища

Поживне середовище для культивування мікроорганізмів повинно містити всі елементи, з яких складається клітина, причому в доступній для засвоєння організмом формі. Такими основними компонентами поживного середовища повинні бути: джерело вуглецю та енергії, джерела мінеральних сполук (азот, фосфор, сірка, калій, магній, кальцій, залізо та мікроелементи), а також (у разі потреби) і фактори росту [12].

Тільки невелика кількість елементів періодичної системи потрібна мікроорганізмам у відносно високих концетраціях (³ 10-4 М). ). Це десять головних біологічних елементів: вуглець, кисень, водень, азот, сірка, фосфор, калій, магній, кальцій та залізо. Крім десяти головних біоелементів, мікроорганізмам необхідні мінорні біоелементи, джерелом яких, як правило, є водопровідна вода [12].

Поживні середовища, на яких вирощують мікроорганізми, мають відповідати таким мінімальним вимогам: у них мають бути присутні всі елементи, з яких будується клітина, причому в такій формі, в якій мікроорганізми здатні їх засвоювати [12].

До складу бактеріальної клітини входять такі елементи, % до маси сухої речовини: вуглець — 50; кисень — 20; азот — 10; водень — 8; фосфор — 3; сірка, калій, натрій — 1; кальцій, магній, хлор — 0,5; залізо — 0,2; решта елементів — близько 0,3 [12].

У природі більшість біологічних елементів міститься у вигляді солей, мікроорганізми поглинають їх у вигляді катіонів та аніонів. Велика різноманітність сполук, які використовуються мікроорганізмами, спостерігається тільки щодо сірки, азоту, кисню, водню, вуглецю [12].

Так сірка, як правило, споживається у вигляді сульфатів, відновлюється до сульфіду і потім використовується в біосинтетичних процесах.

Азот необхідний у великих кількостях, оскільки в клітині його міститься близько 10%. У природі азот зустрічається у вигляді аміаку, нітрату, нітриту, азотовмісних органічних сполук та молекулярного азоту. Кращим джерелом азоту для мікроорганізмів є аміак, який може використовуватися практично всіма мікроорганізмами. Нітрат спочатку відновлюється до аміаку і тільки після цього використовується в біосинтетичних процесах [12].

Вуглець, водень і кисень можуть споживатися у формі органічних та неорганічних сполук. Метаболізм цих сполук має велике значення не тільки тому, що ці елементи є важливими компонентами клітини, а й тому, що ці сполуки є субстратами для одержання мікроорганізмами енергії [12].

Для продуцента полісахариду декстрану штаму L. mesenteroides PCSIR-4 наведено декілька складів поживних середовищ (табл. 2.2).

Таблиця 2.2 Приклади поживних середовищ [28]

| Компоненти ПС | Кількість компонентів ПС (г/л) | |||

| № 1 | № 2 | № 3 | № 4 | |

| Сахароза | 100.00 | 300.00 | 100.00 | 100.00 |

| Дріжджовий екстракт | 5.00 | 5.00 | 5.00 | 20.00 |

| Пептон | 5.00 | 5.00 | 5.00 | – |

| K2HPO4 | 5.00 | 15.00 | – | – |

| NaCl | – | 0.01 | – | 0.01 |

| MgSO4×7H2O | – | 0.01 | – | 0.01 |

| MnCl2×H2O | – | 0.01 | – | – |

| FeSO4×7H2O | – | – | – | 0.01 |

| CaCl2 | – | 0.05 | – | 0.05 |

З наведених вище поживних середовищ було обрано поживне середовище № 2. Воно містить усі необхідні елементи, що входять до складу клітин і дає змогу накопичувати максимальну кількість декстрану (див. табл. 2.2) [28].

Сахароза є джерелом вуглецю;

Пептон – азоту;

K2HPO4 – джерело фосфору та кальцію;

NaCl – джерело натрію та хлору;

MgSO4×7H2O – джерело магнію, водню та сірки;

MnCl2×H2O – джерело марганцю та хлору;

FeSO4×7H2O – джерело заліза та сірки;

CaCl2 – джерело кальцію та хору.

Таблиця 2.3Порівняння в’язкості продукту та його виходу[28]

| № ПС | L. mesenteroides PCSIR-4 | |

| Кількість декстрану, (г/л) | В’язкість, (сСт) | |

| 1 | 36,80 | 23,15 |

| 2 | 90,40 | 20,64 |

| 3 | 34,00 | 18,72 |

| 4 | 39,60 | 25,08 |

На поживному середовищі № 2 синтезується найбільша кількість декстрану. Максимальна його кількість накопичується після 18 годин культивування, далі кількість продукту поступово зменшується, а в’язкість збільшується, що свідчить про високу молекулярну масу речовини. В’язкість декстрану, який утворюється на обраному нами ПС є оптимальною для того, щоб його можна було виділити та очистити. При подальшому збільшенні тривалості культивування спостерігається суттєве підвищення в’язкості декстрану до 25-27 сСт, що суттєво ускладнить процеси виділення та очищення продукту [28].

Таблиця 2.4 Порівняльна залежність виходу декстрану від кількості субстрату [28]

| Кількість сахарози г/л | Кількість декстрану г/л | Вихід декстрану від субстрату, % |

| 50 | 17,90 | 35 |

| 100 | 47,80 | 48 |

| 200 | 70,01 | 35 |

| 300 | 90,04 | 30 |

| 400 | 80,09 | 20 |

| 500 | 53,20 | 10 |

Кількість сахарози у базовому поживному середовищі складає 300 г/л, оскільки розрахунки економічного коефіцієнта показали, що саме при такій кількості вуглецевого субстрату можна отримати найбільший вихід продукту біосинтезу, а саме 30%. При збільшенні кількості сахарози у поживному середовищі, вихід декстрану від заданого субстрату зменшується (див. табл. 2.4), тому дана операція стає економічно неефективною [28].

Отже, з усього вище сказаного можна зробити висновок, що оптимальна концентрація сахарози складає 300 г/л, в результаті отримуємо найбільший вихід декстрану (90,40 г/л або 30 %). Оптимальна тривалість культивування складає 18 годин. При подальшому збільшенні часу унеможливлюються операції виділення та очищення декстрану за рахунок підвищеної в’язкості речовини [28].

2.3 Обрахунок складу поживного середовища

Скласти базове поживне середовище для вирощування штаму L. mesenteroides PCSIR-4 – продуцента декстрану, якщо за 18 годин культивування концентрація декстрану в культуральній рідині становить 90,4 г/л, а концентрація біомаси 9 г/л [28].

Розрахунок вмісту в середовищі джерела вуглецевого живлення

Потреби для синтезу біомаси. Припустимо, що у біомасі міститься 50 % вуглецю. Таким чином, у 9 г біомаси вміст вуглецю становить 4,5 г. Розрахуємо кількість сахарози, необхідної для одержання 9 г/л біомаси. Молекулярна маса сахарози становить 270. Отже, у 270 г сахарози міститься 72 г вуглецю, тоді 4,5 г вуглецю буде міститися в:

С (С6Н22О11) = ![]() = 16,87 г

= 16,87 г

Враховуючи 40% втрат субстрату на «холосте окиснення» для одержання 9 г/л біомаси, необхідно внести:

С (С6Н22О11) = (16,87 * 0,4) + 16,87 = 23,62 г/л

Розрахунок вмісту в середовищі джерела азотного живлення

Потреби для синтезу біомаси. Припустимо, що в біомасі міститься 10 % азоту. Таким чином, у 9 г біомаси вміст азоту становить 0,9г. Пептон є джерелом органічного азоту, який засвоюється продуцентом декстрану. Концентрація доступного для бактерій органічного азоту (за елементом N) у пептоні становить 14 % [10]. Отже,

100 г пептону – 14 г N

Xn – 0,9 г N,

X = ![]() г пептону

г пептону

Розрахунок вмісту фосфору у середовищі

У біомасі міститься близько 3% фосфору (за елементом Р). Отже, для синтезу 9 г/л біомаси вміст фосфору у середовищі повинен становити (9 * 0,03 = 0,27 г/л). Розрахуємо кількість K2HPO4 , необхідного для одержання 9 г/л біомаси. Молекулярна маса K2HPO4 становить 174. Отже, у 174 г K2HPO4 міститься 31 г фосфору, тоді 0,27 г фосфору буде міститися у:

С (Р) = ![]() солі.

солі.

Для одержання 9 г/л біомаси вміст K2HPO4 у середовищі повинен становити 1,5 г солі [10].

Отже, компоненти поживного середовища:

Сахароза – 23,62 г/л

Пептон – 6,4 г/л

K2HPO4 – 1,5 г/л

2.4 Характеристика біологічного агента

Бактерії L. mesenteroides відносяться до групи грампозитивних коків. До цієї групи відносять істотно відрізняючі роди, які зібрані в одну групу на основі двох загальних ознак — сферична форма клітин і позитивна реакція по фарбуванню за Грамом. Ці бактерії не утворюють ендоспор. У більшості організмів цієї групи клітини сферичні і лише злегка овальні і майже завжди чітко грампозитивні. Рухливість нетипова. Роди розподіляються на підгрупи аеробних, факультативно анаеробних та строго анаеробних мікроорганізмів [12].

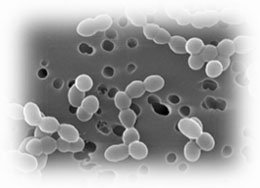

Рис. 2.1 Бактерії виду L. mesenteroides під електронним мікроскопом

Морфолого — культуральні ознаки

Дрібні коки, розташовані як поодинці і попарно (25%), так і у вигляді ланцюжків (75%) витягнутої форми довжиною 0,5 – 0,7 × 0,7 – 1,2 мкм. Іноді спостерігаються довгі ланцюжки із коротких паличок з заокругленими кінцями. Не утворюють спори та нерухливі. Ростуть досить повільно, утворюючи дрібні, іноді слизисті колонії на середовищах з сахарозою. При візуальному вивченні колоній, які виросли на поживному середовищі в термостаті при температурі 24°С і при використанні бінокулярної лупи при звичайному освітленні можна побачити колонії в S-формі не більше 2 мм в діаметрі, матові, зернисті, з рівними краями. Декстран візуально не визначається. При вивченні колоній в косопроходячому штучному освітленні (кут нахилу світлового променя 45°) з використанням бінокулярної лупи можна побачити, що колонії володіють оранжево-зеленим і голубим світінням [8, 12].

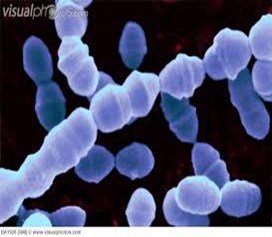

Рис. 2.2 L. mesenteroidesпід електронним мікроскопом: голубе світіння (зліва) та оранжево-зелене (справа)

Фізіолого — біохімічні ознаки біологічного агента

Факультативні анаероби, оптимальна концентрація розчиненого в середовищі кисню дорівнює 5% від повного насичення. За типом живлення — хемоорганотрофи з облігатною потребою в зброджувальнму вуглеводі, які потребують багатих поживних середовищ. Асимілюють амонійний азот. Штам не потребує вітамінів. Оптимальна температура росту штаму 24-250С і при рН середовища — від 6,2 до 7,2. Оптимум 7,0. Присутність каталази, цитохромів і тейхоєвих кислот у складі клітинної стінки — варіабельні ознаки. Бактерії даного роду є гетероферментативними, оскільки у процесі зброджування глюкози утворюється не тільки молочна кислота, а й етанол, оцтова кислота, СО2 [12, 28].

При культивуванні штаму на середовищах з глюкозою, декстран не утворюється. Синтез декстрану відбувається при вирощуванні продуцента на середовищах з сахарозою, при цьому відбувається виділення ферменту декстрансахарози, який каталізує відщеплення від сахарози молекул глюкози і наступний синтез декстрану з 1,6-глюкозидними зв’язками по одноланцюговому механізму без утворення проміжних з’єднань [28].

На сьогодні маємо такий таксономічний статус L. mesenteroides згідно з IX виданням Керівництва Бергі з систематики бактерій(фенотипова класифікація):

Царство – Procaryotae

Відділ – Firmicutes

Клас – Firmibacteria

Родина – Lactobacillaceae

Рід – Leuconostoc

Вид – Leuconostoc mesenteroides

Згідно з філогенетичною класифікацією Бергі даний вид бактерій відноситься до 17 групи, грампозитивні коки, яка в свою чергу поділяється на три підгрупи: 1) аеробні коки, 2) факультативні анаеробні або мікроаерофільні коки, 3) строго анаеробні коки. Мікроорганізми Leuconostoc mesenteroides відносяться до факультативних анаеробів [12].

Особливості метаболізму L. mesenteroides

Бактерії даного роду є гетероферментативними, оскільки у процесі зброджування глюкози утворюється не тільки молочна кислота, а й етанол, оцтова кислота, СО2. Зброджувальні вуглеводи в основному моно- і дисахариди. Дані бактерії здатні тільки до бродіння, вони не містять гемопротеїнів (цитохромів і каталази), аргінін не гідролізують, індол не утворюють, негемолітичні, нітрат не відновлюють. Ще однією особливістю цих бактерій є потреба в ростових факторах (фолієва кислота). Для даних бактерій є характерним гетероферментативне молочнокисле бродіння. Уних відсутні такі ферменти гліколізу, як альдолаза та триозофосфатізомераза. Початкове розщеплення глюкози у них відбувається лише за пентозофосфатним шляхом. Далі проходить процес гетероферментативного бродіння [12, 13].

РОЗДІЛ 3

ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ

Декстран — вуглевод, який містить розгалужені ланцюги залишків глюкози, які являються продуктами життєдіяльності бактерій та грибів. Його використовують в якості лікарських засобів, особливо в якості розширювача обсягу плазми крові. Декстран знайшов промислового застосування в харчовій, фармацевтичній та хімічній промисловості як ад’ювант, емульгатор, носій і стабілізатор. У харчовій промисловості декстран в даний час використовується як загусник для варення і морозива. Він запобігає кристалізації цукру, покращує утримання вологи і підтримує аромат, і зовнішній вигляд різних продовольчих товарів [28].

3.1 Короткий огляд технологій виробництва декстрану

Першими технологіями отримання декстрану для медицини був кислотний гідроліз. В результаті утворювались багаточисленні біологічно активні побічні продукти, що не задовольняли вимогам безпеки медичних препаратів. Сучасні технології (біотехнологічні) отримання декстранів із середньою молекулярною масою 35 та 60 кДа в більшій мірі дозволені для використання в медичних цілях. За допомогою різних методів очистки, можна отримати чистий продукт, без будь-яких домішок [8].

Розглянемо більш детально виробничий процес отримання декстрану з використанням бактерій в якості продуцента основного продукту. В основу його виробництва закладений принцип розділення на функціональні блоки.

Розділяють етапи, які відповідають за синтез продукту (передферментаційний та ферментаційний) і його очистку [8].

Процес виробництва декстрану починається з приготування компонентів поживного середовища для вирощування батерій-продуцетів, які потім переносять у змішувач. Отримане поживне середовище передають на стерилізацію та охолодження.

Культивування продуцентів (Leuconostoc mesenteroides PCSIR-4) здійснюють до утворення полісахариду необхідної в’язкості (18 год) [8, 28].

Крім етапів синтезу продукту і їх очистки, технологія виробництва декстрану містить етап фракціонування.

Фракціонування декстранів на виробництві проводять з використанням спиртів, в основному метилового, як найбільш доступного.

На наступній стадії культуральну рідину пропускають через осаджувач для відокремлення декстрану від бактерій [8].

Далі відбувається процес фільтрації, що дозволяє відокремити біологічний матеріал. Наступна стадія – це розділення декстрану на окремі фракції з заданими характеристиками та очищення субстанції на іонообмінній колонці, після чого розчин піддають фінальній ультратонкій фільтрації і стабілізації (див. рис. 1) [8].

Рис. 3.1 Схема виробничої лінії отримання декстрану

Декстран являється лікарською речовиною у складі кровозамінників, які найбільш часто використовуються в стаціонарних умовах. Вони входять в схеми лікування захворювань різного ступеня тяжкості і в рецептурі клінік хірургічного і терапевтичного профілю, і складають близько 70 % [6, 12, 14].

На сьогоднішній день в Україні зареєстровано 122 торгові назви препаратів в формі перфузійних розчинів. Більше половини асортименту (52,46 %) складає продукція вітчизняних підприємств фармацевтичної промисловості [6, 12, 14].

За класифікацією АТС Реополіглюкін відноситься до групи кровозамінників та білкових фракцій плазми крові (В05АА). В даній групі нараховано 29 торгових назв препаратів.

Реополіглюкін можна віднести до життєво необхідних препаратів, адже цей кровозамінник використовується при таких захворюваннях як: тромбоз, ендартериїт, хвороба Рейно, тромбофлебіт, профілактика та лікування травматичного, операційного, опікового та токсичного шоків, під час судинних та пластичних операціях та операціях на серці. Якщо вчасно не застосувати розчин кровозамінника, половина хворих закінчують своє життя летально [7, 18].

3.2 Розрахунок потужності виробництва декстрану

Станом на 1 червня 2014 року населення України складає майже 43 млн. людей.

Таблиця 3.1 Статистика захворюваності в Україні[1, 3, 5, 15, 18]

| Назва захворювання | Коротка характеристика | Статистичні дані, % | Перерахунок на кількість населення, чол. | Дозування, мл (г) |

| Тромбоз | Процес зажиттєвого утворення згустків крові — тромбів — у кровоносних судинах або в порожнинах серця людини | 3 | 1 290 000 | 400 мл (40 г декстрану) |

| Ендартериїт | Системна хвороба артерій | 8 | 3 440 000 | 400 мл (40 г декстрану) |

Продовження табл. 3.1

| Хвороба Рейно | Розлад, що викликає сильне звуження кровоносних судин шкірних покривів, яке відбувається у людини як наслідок сильного стресу або дії холоду. | 4 | 1 720 000 | 400 мл (40 г декстрану) |

| Тромбофлебіт | Запалення стінки вени із закупоркою вени згустком крові (тромбом). | 16 | 6 880 000 | 400 мл (40 г декстрану) |

| Травматични й операційний, опіковий, токсичний шок | – | 3 | 1 290 000 | 600 мл (60 г декстрану) |

| Судинні та пластичні операції | – | – | 12 000 | 1000 мл (90 г декстрану) |

| Операції на серці | – | – | 17 000 | 1000 мл (90 г декстрану) |

Загальна кількість українців, які потребують лікування розчинами кровозамінників складає 14 649 000 людей (34 %). Реополіглюкін займає приблизно 10 % усіх кровозамінників на ринку України. Тому кількість населення, яка потребує саме Реополіглюкін така:

14 649 000 × 0,1 = 1 464 900 чол.

В Україні зареєстровано 4 підприємства, які виготовляють даний лікарський засіб: «Новофарм – Біосинтез», «Юрія – Фарм», ООО «Ніко», «Фармація» [6].

Представлені вище підприємства не мають власного виробництва субстанції (декстран) для виготовлення Реополіглюкіну, вони купують її за кордоном, а саме в Словаччині та Данії [14].

Тому ми пропонуємо розпочати його повне виробництво, починаючи із біосинтезу декстрану і до готового препарату в аптеках.

Проектом передбачено забезпечення субстанцією і препаратом 50% фармацевтичного ринку України та аналогічну кількість в країни близького зарубіжжя.

Продуцентом декстрану є штам бактерій Leuconostoc mesenteroides PCSIR-4, продуктивність яких складає 90,4 г/л, а час культивування – 18 годин [28].

Порахуємо необхідну кількість декстрану на рік:

1л – 90,4 г

1 382 900 л – х г

х = 125 000 (кг)

Загальна кількість культуральної рідини:

125 000 кг × 1 л / 90,4 г/л = 1382 м3/рік.

Врахуємо 20% втрат:

1382 м3 × 120% / 100% = 1658 м3/рік.

Припустимо, що час підготовки процесу стерилізації складає 8 годин, тоді загальний цикл ферментації цикл буде складати:

8 + 18 = 26 годин.

Нехай кількість робочих днів (з урахуванням простою) складає 336 днів (8064 годин). Враховуючи кількість часу на один цикл, порахуємо кількість циклів в рік:

7920 / 26 = 310 циклів.

Кількість культуральної рідини за один цикл складатиме:

1658 м3 / 310 = 6,373 м3

Отже, враховуючи вище викладені розрахунки, річна потужність підприємства буде сягати 1658 м3 культуральної рідини. Кількість робочих днів – 336. За цей час буде відбуватися 310 ферментацій у ферментері об’ємом 10 м3 з коефіцієнтом заповнення 0,7.

3.3 Розрахунок кількості стадій підготовки посівного матеріалу

Перед тим як засіяти поживне середовище мікроорганізмами його попередньо потрібно приготувати та простерилізувати. Це є важливий та відповідальний процес, оскільки від цього залежить якість посівного матеріалу та відповідно кількість продукту біосинтезу.

Компоненти поживного середовища (г/л) [10]:

Сахароза – 300

Дріжджовий екстракт – 5

Пептон – 5

K2HPO4 – 15

NaCl – 0,01

MgSO4×7H2O – 0,01

MnCl2×H2O – 0,01

CaCl2 – 0,05

Отже, при об’ємі ферментера 10 м3, об’єм середовища складатиме (10 * 0,6) 6 м3, оскільки коефіцієнт заповнення (К) дорівнює 0,6 від об’єму ферментера. Оскільки кількість посівного матеріалу складає 10%, то об’єм інокуляту складає (6 * 0,1) 0,6 м3. Враховуючи усі представлені дані ми матимемо 5 стадій підготовки посівного матеріалу:

I стадія – Vінок = 0,6 дм3,

II стадія – Vінок 1 = 6 дм3,

III стадія – Vінок 2 = 60 дм3,

IV стадія – Vінок 3 = 600 дм3,

V стадія – Vінок 4 = 6000 дм3

РОЗДІЛ 4

БІОСИНТЕЗ ЦІЛЬОВОГО ПРОДУКТУ

4.1 Шляхи катаболізму сахарози у L. mesenteroides PCSIR-4

Джерелом вуглецю та енергії (ростовим субстратом) у поживному середовищі (див. п. 1) для біосинтезу декстрану є сахароза [12, 28].

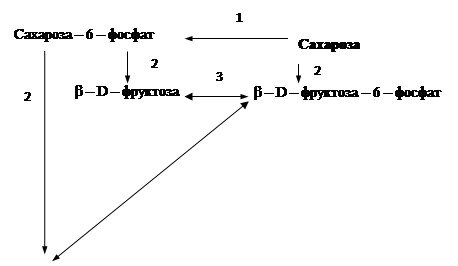

За Kyoto Encyclopedia of Genes and Genomes сахароза розщеплюється наступним шляхом:

1. З сахарози утворюється сахароза-6-фосфат (фермент сахараза РТС (КФ 2.7.1.69)) [21].

2. Наступним є перетворення сахароза – 6 – фосфат на β – D – фруктозу (фермент – β-фруктофуранозидаза (КФ 3.2.1.26)). В свою чергу β-D-фруктоза розщеплюється за допомогою фруктокінази (КФ 2.7.1.4) до β- D- фруктози- 6- фосфат та α- D- глюкозо- 6- фосфат , яка в свою чергу перетворюється на α- D- Глюкозо-1-фосфат (ферменти 5 – глюкозо-6-фосфатізомераза (КФ 5.3.1.9), 6 – фосфоклюкомутаза (КФ 5.4.2.2)) [21].

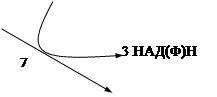

Згідно Kyoto Encyclopedia of Genes and Genomes катаболізм сахарози представлений на прикладі штаму L. mesenteroides. Оскільки у біосинтезі бактерій L. mesenteroides не виявлено ключового ферменту гліколізу, то розщеплення глюкози у них відбувається за пентозофосфатним циклом. Також бактерії L. mesenteroides до гетероферментативних молочнокислих бактерій, у яких розщеплення субстрату відбувається лише за пентозофосфатним циклом [21].

У пентозофосфатному циклі α-D-глюкозо-1-фосфат перетворюється на D-глюконо-1,5-лактон-6-фосфат (фермент глюкозо-6-фосфатдегідрогеназа (КФ 1.1.1.49)). Далі D-глюконо-1,5-лактон-6-фосфат під дією ферменту 6-фосфоглюконолактоназа (КФ 3.1.1.31) перетворюється на D-глюконат-6-фосфат, який окиснюється до D-рибулозо-5-фосфат (фермент 6-фосфоглюконатдегідрогеназа (КФ 1.1.1.44)). В свою чергу D-рибулозо-5-фосфат окиснюється до D-рибозо-5-фосфат. На даному етапі схема розгалужується. За допомогою ферментів фосфоглюкомутази (КФ 5.4.2.2); фосфопентомутази (КФ 5.4.2.7); рибокінази (КФ 2.7.1.15) D-рибозо-5-фосфат може перетворитися на D-рибозу, D-рибозу-1-фосфат, а за участю ферменту рибозофосфатпірофосфокінази (КФ 2.7.6.1) на фосфорибозилпірофосфат [12, 27].

D-рибулозо-5-фосфат під дією ферменту рибулозофосфат-3-епімерази (КФ 5.1.3.1) перетворюється на D-ксилулозо-5-фосфат, останній продукт реакції каталізується транскетолазою і розщеплюється з утворенням гліцеральдегідфосфату та D-седогептулозо-7-фосфат. На даному етапі закінчуються окиснювальні процеси пентозофосфатного циклу [12, 27].

Наступні реакції є реакціями перетворення пентозофосфатів на гексозофосфати, та навпаки. D- ксилулозо-5-фосфат перетворюється на β-D-фруктозо-6-фосфат з якої утворюється α-D-глюкозо-6-фосфат (фермент глюкозо-6-фосфатізомераза (КФ 5.3.1.9)) і цикл замикається [12, 27].

Схема катаболізму сахарози за пентозофосфатним циклом представлена на рис. 4.1.

|

|

|

| |||

| |||

![]()

|

|

4.2 Біотрансформація декстрану у L. mesenteroides PCSIR-4 з сахарози

Декстран належить до групи гомополісахаридів, що складається з мономерів глюкози, пов’язаних в основному (95 %) α – 1-6 зв’язками, рідше α – 1-2 та α – 1-3 зв’язками. Він являє собою полімер D-глюкози з високою молекулярною масою [26].

|

|

|

|

| |||||||||||||

| |||||||||||||

РОЗДІЛ 5

ОБГРУНТУВАННЯ ВИБОРУ ТЕХНОЛОГІЧНОЇ СХЕМИ

5.1 Обгрунтування доферментаційних процесів та виробничого біосинтезу

5.1.1 Обгрунтування необхідності підготовки персоналу

Організація та функціонування фармацевтичної галузі головним чином залежить від кваліфікованого персоналу. Для того, щоб підприємство виготовляло якісні лікарські засоби, кожен працівник повинен мати спеціальну, вищу освіту та достатній кваліфікаційний рівень. На підприємстві повинна бути достатня кількість персоналу і кожен з них повинен виконувати свої певні обов’язки [9].

Роботодавець повинен забезпечити персоналу навчання відповідно на місці роботи. Воно включає в себе вивчення головних правил та принципів «Належної Виробничої Практики» (GMP), а також навчання для досягнення певного кваліфікаційного рівня. Особливу увагу приділяють робітникам, які працюють в чистих приміщеннях, адже в таких зонах виготовляються стерильні лікарські засоби [9].

Персонал, який працює з сильнодіючими, токсичними, інфікуючими, сенсибілізуючими речовинами, а також мікроорганізмами, повинен проходити додаткове, спеціальне навчання. Перевірку кваліфікаційного рівня персонал проходить один раз на рік.

Велика увага приділяється здоров’ю та гігієні персоналу. Кожен працівник повинен бути ознайомлений з методиками, що стосуються здоров’ю та дотримання гігієнічних правил і безпосередньо дотримуватися їх. Головним правилом є медичне обстеження перед прийомом на роботу та один раз на рік в подальшому [9].

Слід постійно звертати увагу на санітарний стан персоналу, адже люди – це головне джерело забруднення лікарських засобів мікрочасточками та мікроорганізмами. Найбільша їх кількість виділяється з волосся, шкіри та верхніх дихальних шляхів. Тому кожен робітник повинен бути проінформований про правила безпеки та поведінки на підприємстві.

Повинні бути сформовані відповідні методики за якими персонал миється та переодягається. Кожна особа, яка входить і виробничі зони, повинна носити захисний одяг, що відповідає виконуваним нею операціям.

Слід уникати прямого контакту між руками оператора і продукцією, для забезпечення повної стерильності [9].

Необхідно, щоб одяг і його якість відповідали процесу і класу робочої зони, для уникнення контамінації. Робочий одяг за правилами GMP необхідно змінювати один раз на день, а маску раз на дві години.

|

|

|

![]()

![]()

![]() Прання

Прання

5.1.2 Обгрунтування необхідності підготовки чистих приміщень

Полісахарид декстран є діючою речовиною кровозамінника Реополіглюкіна. Враховуючи те, що в даному курсовому проекті розглядаються доферментаційні та ферментаційні процеси, то ці операції будуть проходити у класифікованих приміщеннях [20].

Середовище приміщення повинно представляти мінімальний ризик у плані контамінації вихідної сировини, матеріалів. Приміщення повинні бути спроектовані і оснащені таким чином, щоб забезпечувати максимальний захист від контамінації. Їхнє об’ємно-планувальне рішення і розташування устаткування повинні відповідати вимогам державних будівельних норм (ДБН) і інших законодавчих актів України. Приміщення повинні бути розташовані таким чином, щоб виробництво протікало логічно у відповідності з порядком технологічних операцій [9].

Внутрішні фізичні фактори (температура, вологість тощо) повинні бути відповідними і не впливати негативно на проведення усіх стадій ферментації та на сам персонал.

Внутрішні поверхні (стіни, підлога, стеля) повинні бути гладенькі, без щілин і тріщин на стиках, а супряження стін між собою і стін з стелею повинно мати закруглення радіусом 300мм. Стіни «чистих» приміщень покривають пластмасами або емалями. Легко та ефективно очищатися, дезінфікуватися. З них не повинні виділятися часточки. Стеля має бути герметизована задля запобігання виділяння часточок. На підлозі має бути простелений лінолеум або наливна композитна підлога [9].

Також необхідно застосовувати правила безпечного ведення процесу по культивуванню продуцента:

1. Для попередження витоку культуральної рідини, у разі розгерметизації ферментера, підлога повинна бути нижчою на 10 см, ніж оточуючого середовища.

2. Всі стоки, промивні води з ферментерів повинні поступати у окрему ємність та проходити етап знезараження.

3. Викиди технологічного повітря з ферментера повинні проходити очищення на стерилізаційних фільтрах з діаметром пор менше 0,3 мкм (наприклад, фільтри фірми Pall).

4. Всі вузли подачі середовища у ферментер, вентилі, комунікації повинні знаходитися під паровим захистом, що попередить витік продуцента назовні ферментера та надходження контамінуючої мікрофлори у ферментер.

Після завершення робіт приміщення слід обробити дезінфікуючими засобами і УФ-випромінюванням.

Дотримання цих заходів дозволяє виготовляти якісні та безпечні лікарські засоби.

5.1.3 Обгрунтування необхідності підготовки вентиляційного повітря

Лікарські засоби виготовляються у чистих, класифікованих приміщеннях. Для забезпечення повної стерильності чистих зон, за правилами GMP, необхідна підготовка вентиляційного повітря, що забезпечить якість та безпеку готової продукції.

Для очистки повітря, що подається у класифіковані приміщення використовують методи фільтрування.

Система для очистки вентиляційного повітря є ступінчастою і має три ступені очистки:

1. Стадія грубого очищення – після забору, повітря потрапляє на фільтр грубої очистки. В якості фільтра грубої очистки використовують механічні фільтри. У таких фільтрах застосовують металізовані сітки у вигляді гофрованих листів. Ступінь його очищення складає 80%;

2. Кондиціонування повітря – даний процес проходить у теплообміннику, де відбувається стабілізація усіх термодинамічних показників;

3. Стадія тонкого очищення – на даній стадії повітря очищається на фільтрах із багатошарового мікроволокна. В якості матеріалу будемо використовувати скловолокно.

4. НЕРА фільтр (Н12) – фільтр надтонкого очищення повітря. Даний фільтр має ряд переваг: велика пилоємність, високоякісне очищення повітря, висока продуктивність, використання пожежобезпечного матеріалу (скловолокно). Ефективність такого фільтра складає 99,995% за розмірами частинок від 0,3 мкм [9].

5.1.4 Обгрунтування необхідності підготовки ферментаційного обладнання

Обладнання – це одне із основних частин фармацевтичного підприємства, яке може нести небезпеку забруднення сировини, адже з ним безпосередньо контактують усі компоненти поживного середовища та кінцевий продукт. Тому задля уникнення ризику контамінації та механічного забруднення сировини необхідно застосовувати методи очищення. Також для забезпечення повної стерильності та безпечності, обладнання повинно відповідати наступним вимогам:

· Експлуатуватися відповідно до свого призначення;

· Легко і ретельно очищатися;

· Розміщатися таким чином, щоб не допускатися ризику контамінації;

· Матеріал, з якого виготовлене обладнання не повинно будь-яким чином контактувати з продуктами.

|

![]()

![]() Миття та ополіскування

Миття та ополіскування

|

Ми пропонуємо використовувати такий спосіб миття обладнання, як СІР-модулі.

СІР-модулі — принцип дії цих систем полягає у тому, що мийні розчини під великим тиском подають на спеціальні розбризкувальні головки, що є нерухомими або обертаються. Завдяки високому напору мікроструменів відбувається ретельне очищення ферментаційного обладнання. Після очищення на головки подають водопровідну воду для ополіскування. Використання СІР-модулів дає змогу швидко очищувати біореактори й економити мийні засоби та воду для ополіскування [14].

Рис. 5.1 СІР-станція

Стерилізацію обладнання будемо проводити за допомогою подачі гострої пари в середину обладнання і дезінфекції труб та ємностей. Даний вид стерилізації забезпечує 100 % стерильності.

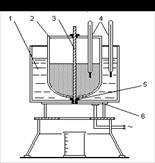

5.1.5 Обгрунтування способу культивування і типу ферментера

Вибір способу проведення біосинтезу відіграє важливу роль в процесі росту мікроорганізмів. Наявні різні способи культивування: глибинне, поверхневе, періодичне, безперервне [12, 13].

До промислових способів культивування мікроорганізмів належать періодичне, безперервне культивування та культивування іммобілізованих клітин.

Глибинне культивування мікроорганізмів має ряд очевидних переваг перед поверхневим, оскільки дозволяє значно скоротити виробничі площі, виключити важку непродуктивну ручну працю, покращити гігієну праці, спрощує механізацію та автоматизацію виробництва, робить можливим перехід на безперервний спосіб культивування. При глибинному способі культивування раціональніше використовуються поживні речовини середовищ, що дають можливість значно скоротити відходи виробництва у вигляді нерозчинних осадів твердого поживного середовища, отримувати препарати з меншим вмістом домішок і більшою питомою активністю. Глибинне культивування проводять у вертикальних герметичних ємностях різного розміру, що називаються ферментаторами [12, 13].

Отже, культивування L. mesenteroides PCSIR-4 проводимо глибинним, періодичним методом. Тому, що цей мікрорганізм росте на рідкому поживному середовищі, потребує постійної аерації, частого технологічного контролю, також за глибинного методу культивування економляться виробничі площі [28].

Для періодичного культивування L. mesenteroides найефективнішим являється ферментер з механічним перемішуванням барботажного типу в асептичному виконанні.

Адже основною перевагою механічного перемішування є можливість досягти інтенсифікації масообмінних процесів. Це дасть змогу забезпечити рівномірний розподіл мікроорганізмів та компонентів поживного середовища в об’ємі апарату, ефективно постачати клітини повітрям, що подається в апарат через барботер [13].

Для перемішування обираємо турбінну мішалку, оскільки турбінні мішалки забезпечують інтенсивне перемішування у всьому об’ємі апарата. Потужність, що споживається турбінними мішалками, які працюють в апаратах з відбивними перегородками, при турбулентному режимі перемішування практично не залежить від в'язкості середовища. Тому мішалки цього типу можуть застосовуватися для сумішей, в'язкість яких під час перемішування змінюється. Також в середині ферментера має бути встановлена труба з нержавіючої сталі для подачі в неї гострої пари, для стерилізації поживного середовища [13].

Проведення культивування L. mesenteroides передбачає забезпечення інтенсивного перемішування та аерації середовища. Застосування відкритої турбінної мішалки розташованої над барботером забезпечує високий рівень диспергування повітря, сприяє збільшенню поверхні контакту фаз та коефіцієнту масопередачі. Запропонований апарат має високі масообмінні характеристики по кисню, в ньому легко можна варіювати режими перемішування та масообміну.

5.1.6 Обгрунтування вибору стадії підготовки повітря

Повітря являється постачальником мікрофлори та часточок, тому перед процесом аерації (при культивуванні мікрооргазмів-продуцентів) повітря повинно пройти очистку за допомогою фільтрів від різного виду забруднень. Адже навіть незначний вміст посторонньої мікрофлори в повітрі може призвести до інфікування поживного середовища і різкого зменшення виходу продукту [9].

Підготовка технологічного повітря є трьохступенева:

1. Очищення повітря на фільтрах грубої очистки – для попередньої очистки повітря від грубого пилу використовують чарункові фільтри, заповнені різним фільтруючим матеріалом: рулонні з ультратонким скловолокном, панельні регенеруємі, рулонні з пінополіуретаном та ін. Найбільш ефективні є безмасляні фільтри із кераміки, скла, пластмаси. Такі фільтри мають контролюєму структуру, вони хімічно інертні, легко очищаються, володіють високою міцністю, дешеві та прості при виготовленні і обслуговуванні. Тому для грубої очистки повітря будемо використовувати фільтр з керамічним пористим фільтруючим блоком. Ефективність такого фільтра складає 90% за частинками розміром 50 – 100 мкм [4].

2. Очищення повітря в головному фільтрі – для глибинної очистки повітря широко використовують глибинні фільтри, які представляють собою металеву ємність, забезпечену сорочкою, з перфорованими решітками в середині. Між решітками встановлюється волокнистий фільтруючий матеріал (зокрема базальтове волокно, скловолокно). В якості волокнистого матеріалу пропонуємо використання базальтового волокна висотою шару 6 см. Ефективність очистки повітря на таких фільтрах є високою, тривалість використання фільтруючого матеріалу не менше 1 року без необхідності заміни. Ефективність складає 96 % за частинками 1 – 50 мкм [4].

3. Очищення повітря в індивідуальному фільтрі – необхідна ступінь біологічної очистки повітря може бути досягнута при використанні в якості фільтруючого матеріалу пористих фторопластових пластин, дисків або втулок товщиною 4 мм, отриманих із порошку методом спікання. В якості індивідуального фільтру будемо використовувати фторопластові фільтри, ефективність яких складає 99,999% за частинками 0,5 – 1 мкм.

5.1.7 Вибір мийних та дезінфікуючих засобів

Санітарна підготовка виробництва є одним з головних заходів боротьби з мікробною контамінацією та забезпечення асептичних умов на підприємстві.

Приміщення слід прибирати та дезінфікувати відповідно до докладних письмових методик. Миючі і дезінфікуючі засоби необхідно контролювати щодо мікробіологічної чистоти [9].

При проведенні дезінфекції об’єкта (поверхні приміщення, технологічне обладнання, комунікації, прибиральний інвентар тощо) найчастіше використовують хімічні, рідше фізичні й механічні засоби. Сучасні вимоги до дезінфекційних речовин включають:

· широкий спектр антимікробної дії;

· бактерицидний ефект;

· добру розчинність у воді;

· відсутність пошкоджуючої дії на оброблювані об'єкти;

· низьку токсичність і алергенність.

При виборі дезінфікуючого засобу необхідно враховувати не тільки його бактерицидні властивості і спектр дії, але і можливу токсичність для людини. Тривале використання будь-якого дезінфікуючого засобу приводить до утворення стійких штамів. Тому дезінфікуючий засіб повинен змінюватися через кожні 14 днів [9].

5.1.7.1 Дезінфікуючі засоби для обробки рук персоналу

Антисептичні засоби повинні забезпечувати знищення патогенних та сапрофітних мікроорганізмів на шкірі рук персоналу. Для використання персоналом було обрано засіб для дезінфекції рук – «Стерилліум». Адже з усіх представлених на ринку дезінфікуючих засобів, лише цей має дію проти широкого спектру мікроорганізмів [46].

Таблиця 5.1 Характеристика дезінфікуючого засобу

| Назва засобу | Склад | Призначення | Фізико-хімічні властивості | Вплив на організм | Ціна грн./л (кг) |

| «Стерилліум» | 2-пропанолу, | гігієнічна та хірургічна антисептична обробка шкіри рук | прозорий розчин блакитного кольору із запахом спирту, густина — приблизно 0,85 г/см3, в’язкість — біля 3мПа·с, рН — нейтральне | належить до 3 класу помірно небезпечних речовин | 154 |

«Стерилліум» — спиртовий антисептик для рук (засіб застосовується для гігієнічної дезінфекції (деконтамінації) шкіри рук медичного персоналу, персоналу аптек та підприємств фармацевтичної, мікробіологічної, парфюмерно-косметичної, харчопереробної промисловості, готелів, перукарень, косметологічних клінік та салонів [46].

Властивості розчину:

ü Бактерицидні (включаючи збудників туберкульозу),

ü Віруліцидні (включаючи збудників гепатитів, ВІЛ, кишкових вірусних інфекцій),

ü Фунгіцидні (включаючи збудників кандидозів та дерматомікозів, плісняві гриби).

ü Засіб не пошкоджує об’єкти, що виготовлені із металів, скла, гуми, полімерних матеріалів, дерева, кахлю, порцеляни, фаянсу.

ü Не фіксує білкові забруднення на поверхні виробів медичного призначення, добре змочує поверхні.

ü Швидко висихає, при цьому не залишає нальоту [46].

5.1.7.2 Дезінфікуючі засоби для обробки поверхонь обладнання

«Дезосепт» — комбінований препарат для дезінфекції різних видів технологічного обладнання [48].

Таблиця 5.2 Характеристика дезінфікуючого засобу

| Назва засобу | Склад | Призначення | Фізико-хімічні властивості | Вплив на організм | Ціна грн./л (кг) |

| «Дезосепт» | надоцтова кислота 15–20%, пероксид водню 15–25%, оцтова кислота 15– 25%. | дезінфекція технологічного обладнання | випускається у формі водного розчину | належить до 3 класу помірно небезпечних речовин | 33 |

Суттєві переваги препарату:

- широкий спектр антимікробної дії: препарат має високу бактерицидну, туберкулоцидну, віруліцидну, спороцидну та фунгіцидну дію;

- сильна біоцидна та спороцидна дія завдяки високій окислюючій здатності надоцтової кислоти;

- відсутність ефекту призвичаєння мікроорганізмів до препарату;

- швидкість і надійність мікробіологічної дії внаслідок специфічної високої швидкості дифузії надоцтової кислоти через кліткову мембрану;

- препарат не викликає осадження білків;

- препарат добре розчиняється у воді, розчини препарату не піняться;

- широкий температурний інтервал застосування, в тому числі при низьких температурах;

- низькі концентрації робочого розчину препарату та низькі температури застосування;

- препарат на поверхні обладнання розкладається на нешкідливі продукти;

- залишки препарату легко та швидко змиваються водою;

- продукти розкладу надоцтової кислоти — оцтова кислота, вода, кисень – не токсичні та не шкідливі і не забруднюють навколишнього середовища [48].

«Полідез» – високоефективний дезінфікуючий засіб для дезінфекції різних типів технологічного обладнання, інвентарю, тари [49].

Таблиця 5.3 Характеристика розчину «Полідез»

| Назва засобу | Склад | Призначення | Фізико-хімічні властивості | Вплив на організм | Ціна грн./л (кг) |

| «Полідез» | полігексаметиленгуанідин гідрохлорид, алкілдиметилбензиламоній гідрохлорид, коректор рН, барвник, ароматизатор | дезінфекція технологічного обладнання | випускається у формі водного розчину | відповідає 4 класу малонебезпечних речовин | 120 |

Переваги препарату:

· Препарат не токсичний;

· Має широкий спектр дії і високу біологічну активність;

· Надає надійну дію при наявності білка, сироватки, крові;

· Активність препарату мало змінюється під впливом різних умов зовнішнього середовища;

· Не має запаху;

· Не леткий (дозволяє проводить дезінфекцію в присутності людей, а обслуговуючому персоналу при роботі з робочими розчинами не застосовувати традиційних засобів індивідуального захисту очей та слизових оболонок);

· Не агресивний до всіх матеріалів (не знебарвлює тканини, не викликає корозію, не ушкоджує полімерні, латексні й інші матеріали);

· Добре розчинний у воді;

· Не володіє алергенними, шкірно-дратівливими і шкірно-резорбтивними властивостями;

· Не має побічних ефектів.

· Висока бактерицидна активність [49];

5.1.7.3 Дезінфікуючі засоби для обробки поверхонь приміщень

«Хлорантоін» — хлорактивний, багатокомпонентний, поліфункціональний дезінфекційний засіб з мийним ефектом [47].

Таблиця 5.4 Характеристика дезінфікуючого засобу

| Назва засобу | Склад | Призначення | Фізико-хімічні властивості | Вплив на організм | Ціна грн./л (кг) |

| «Хлорантоін» | Дихлорантин, диметилгідантоїн , натрій триполіфосфат, аніонні поверхнево-активні речовини ; натрій бензоат; наповнювач | для профілактики на підприємствах фармацевтичної, мікробіологічної, парфюмерно-косметичної, харчової промисловості | Сипкий порошок світлих тонів з помірним запахом хлору | належить до помірно небезпечних речовин | 150 |

Переваги розчину:

Ø Широкий спектр антимікробної дії;

Ø мають високу бактерицидну, віруліцидну, спороцидну та фунгіцидну дію;

Ø відсутність ефекту призвичаєння мікроорганізмів до препарату;

Ø швидкість і надійність мікробіологічної дії;

Ø добре розчинні у воді;

Ø не піняться;

Ø широкий температурний інтервал;

Ø залишки препаратів легко та швидко змиваються водою;

Ø не токсичні та не шкідливі;

Ø не забруднюють навколишнє середовище [47].

«Неохлор» — це концентрований хлорактивний засіб, багатокомпонентний препарат, для дезінфекції та санітарної обробки, що містить також миючий засіб, ароматизатор, інгібітор корозії і стабілізатор вмісту активного хлору [45].

Активно діюча речовина — гіпохлорит натрію (початкова концентрація активного хлору 7–9%) [45].

Таблиця 5.5 Характеристика препарату «Неохлор»

| Назва засобу | Склад | Призначення | Фізико-хімічні властивості | Вплив на організм | Ціна грн./л (кг) |

| «Неохлор» | гіпохлорит натрію, миючі, антикорозійні, стабілізуючі і ароматизуючі добавки. | для знезараження поверхонь приміщень | випускається у вигляді рідкого концентрату жовтуватого кольору з характерним запахом хлору і ароматизатора. | належить до речовин ІІІ класу небезпеки (помірно небезпечні речовини) | 29 |

Основні переваги препарату:

• поєднання дезінфікуючої, миючої і дезодоруючої дії;

• відсутність необхідності в застосуванні активаторів;

• пожежо-вибухобезпечність препарату і робочих розчинів;

• знижена, порівняно із звичайними хлорактивними препаратами, корозійна дія;

• просте і швидке приготування робочих розчинів шляхом розведення концентрату питною водою;

• економічність, зумовлена порівняно невисокою ціною, низькими концентраціями і питомою витратою робочих розчинів;

• загальнодоступність засобів контролю вмісту активно діючої речовини в концентраті, робочих розчинах і на оброблених поверхнях;

• універсальність в застосуванні [45].

Представлені розчини відповідають усім вимогам до дезінфікуючих засобів. Найголовніше те, що вони не шкодять здоров’ю людини та відносно дешеві і зручні у використанні. Не потребують додаткових зусиль у приготуванні та використанні.

5.2 Особливості підготовки та стерилізації поживного середовища

Після того як ми визначили кількість стадій підготовки посівного матеріалу, нам потрібно визначити скільки композицій (розчинів) ми матимемо для стерилізації. Даний процес потрібен тому, що в поживному середовищі знаходяться речовини, параметри стерилізації яких відрізняються (температура, тиск та час стерилізації) [13].

Сахароза при високій температурі може карамелізуватися, оскільки це є термолабільний компонент. Тому сахарозу, дріжджовий екстракт та пептон стерилізуємо разом при температурі 1120С протягом 30 хвилин.

Фосфорні та основні солі стерилізуємо окремо для запобігання випадання осаду. Параметри стерилізації такі: Т = 1310С протягом 40 хвилин [13].

Таблиця. 3.1 Кількість композицій та умови їх стерилізації

| Компоненти | Композиції | Умови стерилізації |

| Сахароза | А | Т = 1120С, τ = 30 хв. |

| дріжджовий екстракт | ||

| пептон | ||

| K2HPO4 | Б | Т = 1310С, τ = 40 хв. |

| NaCl | В | Т = 1310С, τ = 40 хв. |

| MgSO4×7H2O | ||

| MnCl2×H2O | ||

| CaCl2 |

Отже, виходячи з табл. 3.1, ми матимемо три композиції для стерилізації, які відповідно мають різні умови стерилізації.

Приготування і стерилізація розчину сахарози для дробного внесення в поживнесередовище

В процесі біосинтезу сахарозу вносимо дробно – 300 г/л починаючи з 10-ї години культивування. Постійно підтримували концентрацію сахарози у культуральній рідині 9 г/л.

На початку процесу біосинтезу в поживне середовище ми внесли 40 г/л сахарози. Залишилось – 260 г/л. Отже, 260 : 40 = 7 разів ще потрібно внести сахарозу. Так, як тривалість процесу біосинтезу декстрану бактеріями L. mesenteroides PCSIR-4 18 годин: (18 – 10) : 7 = 1 година, тобто через кожну годину потрібно вносити 40 г/л сахарози в поживне середовище.

5.3 Обгрунтування стадій виділення та очищення цільового продукту

Після закінчення процесу культивування (18 год) та накопичення цільового продукту для можливості використання декстрану у фармацевтичній галузі, а саме в якості замінника плазми крові, необхідно провести такі технологічні процеси, як виділення та очищення ЕПС. Даний полісахарид являється позаклітинним продуктом бактерій штаму Leuconostoc mesenteroides PCSIR-4, тому немає необхідності проводити дезінтеграцію клітин.

Проаналізувавши особливості технологічного процесу, ми матимемо такі стадії:

1. Розбавлення водою культуральної рідини;

2. Центрифугування;

3. Осадження;

4. Фільтрування;

5. Розбавлення водою;

6. Деструкція ЕПС;

7. Нейтралізація кислоти;

8. Ультрафільтрація розчину (до 10 000 кДа);

Обгрунтування вибору всіх технологічних процесів наведено нижче по тексту [20, 22-27, 31, 33, 34].

5.3.1 Обгрунтування необхідності попередньої обробки культуральної рідини

Культуральна рідина, що містить у своєму складі декстран представляє собою високов’язку рідину, на що впливають умови культивування бактерій.

Таблиця 5.5 Залежність в’язкості продукту від часу та його виходу

| L. mesenteroides PCSIR-4 | ||

| Час культивування | Кількість декстрану, (г/л) | В’язкість, (сСт) |

| 8 | 36,80 | 23,15 |

| 18 | 90,40 | 20,64 |

| 20 | 34,00 | 18,72 |

| 25 | 39,60 | 25,08 |

Максимальна кількість полісахариду накопичується після 18 годин культивування, далі кількість продукту поступово зменшується, а в’язкість збільшується, що свідчить про високу молекулярну масу речовини. В’язкість декстрану, який утворюється за 18 годин є оптимальною для того, щоб його можна було виділити та очистити. При подальшому збільшенні тривалості культивування спостерігається суттєве підвищення в’язкості декстрану до 25-27 сСт, що суттєво ускладнить процеси його подальшого оброблення. Також за цей час накопичується найбільша кількість продукту [28].

Виходячи з цього, необхідно розбавляти культуральну рідину водою, задля зменшення її в’язкості та полегшення подальшого процесу виділення ЕПС.

5.3.2 Обгрунтування вибору способу відділення біомаси та відповідного обладнання

Першою стадією у процесі виділення декстрану є процес відділення біомаси (L. mesenteroides PCSIR-4) від культуральної рідини та отримання супернатанту, що містить готовий продукт ЕПС.

В літературних даних представлено декілька способів отримання супернатанту: фільтрування, сепарування, центрифугування. Але за представленими недоліками ми не можемо використовувати деякі способи відділення бактеріальних клітин [25-27, 31].

Отже, ми маємо такі недоліки в процесах фільтрування та сепарування:

1. Культуральна рідина є достатньо в’язкою, навіть після розбавлення водою, що ускладнює процес фільтрування.

2. Процес фільтрування не забезпечить повне очищення культуральної рідини від бактеріальної мікрофлори.

3. Фільтрування є громіздкий процес за рахунок додаткових процесів оброблення культуральної рідини.

4. Виробництво декстрану є багатотоннажне, тому процес фільтрування займе велику кількість часу. За допомогою центрифугування ми скоротимо цей час.

5. Процес фільтрування є економічно затратний процес за рахунок можливості забивання фільтрів.

6. Сепарування використовується для дріжджових клітин.

Отже, найдоцільнішим способом відділення клітин продуценту та мікрочасточок у технологічному процесі виробництва декстрану буде процес центрифугування.

Центрифугування - спосіб розділення рідких неоднорідних систем під дією відцентрових сил, яке здійснюється в машинах-центрифугах [31].

Виходячи з конструктивних ознак, центрифуги розрізняють головним чином за розташуванням і способом закріплення валу. За цією ознакою центрифуги ділять на: вертикальні, горизонтальні і похилі. Існує три види вертикальних центрифуг: стоячі (з підпертим валом), підвішені на колонках і висячі (з верхнім підвісом головного валу). Горизонтальні центрифуги з ножовим зніманням осаду працюють періодичним способом, але оскільки в них можлива повна автоматизація всіх операцій, вони називаються автоматичними центрифугами.

За технологічним призначенням центрифуги розділяються на три типи: 1) освітлюючі – для очищення рідин від твердих домішок, 2) розділяючі – для розділення суспензій і емульсій, 3) концентруючі – для згущування суспензій шляхом відділення частини рідкої фази.

В даному технологічному процесі доцільним буде використання горизонтальної, автоматичної центрифуги.

Горизонтальна автоматична центрифуга (рис. 1.1) має дірчастий барабан 1, розташований між підшипниками горизонтального валу 3. Суспензія подається по трубі 3, введення і припинення подачі суспензії проводяться за допомогою клапана 4, роботою якого управляє гідравлічний (масляний) циліндр 5. Такий же циліндр приводить в дію ніж 6 для зняття осаду, масло поступає під поршень циліндра (під час підйому ножа) або зверху поршня (під час опускання ножа).

Головними перевагами такої центрифуги є: скорочення часу та повна автоматизація процесу.

Рис. 5.1 Горизонтальна, автоматична центрифуга

5.3.3 Обгрунтування стадій осадження та розділення на фракції декстрану

Наступною стадією отримання ЕПС є стадія осадження декстрану. Даний процес можна здійснити за допомогою трьох осадників: метиловий та етиловий спирт, поліетиленгліколь. Вибір осадника залежить від того, де буде використовуватися продукт та як впливатиме осадник на декстран після осадження . В нашому випадку декстран використовується у якості замінника плазми крові, тому він повинен бути у першу чергу не токсичний [8, 20, 28, 29].

Якщо в якості осадника використовувати поліетиленгліколь, то в подальшому ми матимемо проблеми з очищенням фракцій ЕПС. Це збільшить час технологічного процесу та кількість коштів виділену підприємством на отримання даного продукту [22].

Метиловий спирт також негативно впливає на якість полісахариду, оскільки є надто токсичним, що унеможливлює використання декстрану в якості замінника плазми крові. Для того, щоб декстран був придатний до використання після осадження метиловим спиртом, необхідно проводити додаткові процеси його очищення [8].

Тому, найдоцільнішим буде використання етилового спирту. Хоч він є дорожчим, ніж метиловий спирт, але фінансові вклади в цьому випадку будуть нижчими, ніж під час додаткових процесів очистки ЕПС. Також він є менш токсичний і тому найкраще підходить для виробництва замінника крові [23, 24, 28].

Використання нативного декстрану без попередньої деструкції в фармакологічних препаратах, зокрема в плазмозамінниках крові, не представляється можливим.

Виходячи з цього є необхідним розділення декстрану на фракції, що включає два етапи:

1. Деструкція полісахариду;

2. Ультрафільтрація.

5.3.3.1 Обгрунтування вибору стадії деструкції

На виробництві плазмозамінників крові використовують низькомолекулярний декстран з молекулярною масою 30000-70000 кДа. Для цього нативний декстран піддають якого-небудь виду деструкції.

Відомі такі способи деструкції ЕПС:

· Кислотний гідроліз;

· Лужний гідроліз з -опроміненням;

· Обробка електронами високих енергій;

· Термічна обробка.

Низькомолекулярний декстран, використовуваний на виробництві плазмозамінників крові, повинен відповідати ряду вимог:

· Молекулярна маса 30 000-70 000 кДа;

· Вузький молекулярно-масовий розподіл (ММР), щоб виключити вміст небажаних низькомолекулярних і високомолекулярних фракцій;

· Характеристична в’язкість водного розчину не повинна перевищувати значення 0,28-0,30.

Одним з технічних рішень є спосіб отримання низькомолекулярного декстрану шляхом опромінення сухого нативного декстрану електронами високих енергій. За вказаним способом розчин нативного декстрану попередньо висушують, а потім порошок в присутності лугу опромінюють електронами високих енергій [34].

Але в даному способі є ряд недоліків:

1. Відсутність повної гомогенності декстрану і лугу призводить до нерівномірності процесу деструкції, а це призводить до того, що кінцевий продукт (низькомолекулярний декстрин) має дуже широкий молекулярно-масовий розподіл;

2. Полідисперсність перевищує 10.

3. Внаслідок цього опромінений прискореними електронами декстран піддають спиртовому фракціонуванню. При цьому втрачається близько 30-40% декстрану, тобто вихід продукту, придатного для отримання плазмозамінника крові становить 60-70%.

4. Відсутні відомості про модифікацію низкомолекулярного декстрану.

5. Продукту, одержуваному за цим способом, притаманна інтенсивне жовто-коричневе забарвлення, яке знижують шляхом додаткової обробки розчину низкомолекулярного декстрану на сорбентах при нагріванні.

6. За вказаним способом для отримання низкомолекулярного декстрану з молекулярною масою 50000 кДа використовують дозу опромінення 800 кГр [34].

Ще одним способом розділення декстрану на фракції є лужний гідроліз з подальшим -опроміненням [34].

Але недоліки цього методу не дають можливості його використання у даному технологічному процесі.

Недоліки методу:

1. Нерівномірність процесу деструкції;

2. Низькомолекулярний декстран має дуже широкий молекулярно-масовий розподіл;

3. Полідисперсність перевищує 10;

4. При цьому втрачається 30-40 % продукту;

5. Відсутні відомості про модифікацію низькомолекулярного декстрану;

6. Продукт набуває інтенсивного жовто-коричневого забарвлення, яке знижують за допомогою додаткових процесів очищення [34].

Найоптимальнішим рішенням буде використання соляної кислоти у якості деструктора (кислотний гідроліз). Метод кислотного гідролізу має переваги над тими, які описані вище:

ü Декстран має необхідний молекулярно-масовий розподіл;

ü Полідисперсність складає 2,3, що є необхідною нормою;

ü Втрати продукту складають менше 30 %;

Після деструкції ЕПС соляною кислотою, необхідно провести процес нейтралізації кислоти за допомогою гідрооксиду натрію задля отримання нейтрального значення рН (6,0-6,5) [33].

5.3.3.2 Обгрунтування стадії розділення декстрану на фракції

Після отримання розчину з фракціями декстрану різної молекулярної маси, необхідно провести процес їх розділення. В літературних даних представлені такі методи розділення декстрану на фракції: ультрафільтрація, використання активованого вугілля або катіонообмінних та аніонообмінних смол, застосування колонки Сефадекс С-15 [33].

Відомий спосіб очищення клінічних фракцій декстрану, заснований на застосуванні активованого вугілля, має ряд недоліків, що унеможливлює його використання у даному технологічному процесі.

Недоліки методу:

· Неможливість повністю очистити клінічні фракції від органічних домішок, що є причиною реактогенності кровозамінників;

· Втрати цільового продукту через незворотну сорбцію декстранів на вугіллі;

· Існує проблема освітлення сірих плівок;

· Випадання пластівчастого осаду в процесі зберігання препаратів за наявності мікрочастинок вугілля в готових лікарських формах;

· Процес багатостадійний та вимагає складного апаратурного оформлення [33].

Отримання низькомолекулярної фракції декстрану за допомогою колонки Сефадекс С-15 є економічно невигідним зважаючи на високу вартість. Дану установку можливо використовувати лише в лабораторних умовах [33].

Інші різновиди колонок, в тому числі і колонки з катіонообмінними та аніонообмінними смолами також можуть бути використані лише в лабораторних умовах.

Виходячи з цього, можна зробити висновок, що в технологічному процесі виробництва декстрану доцільним буде використання методу ультрафільтрації.

Ультрафільтрація - продавлювання рідини через напівпроникну мембрану — проникну для малих молекул і іонів, але непроникну для макромолекул і колоїдних часток. Промислове застосування технології ультрафільтрації - фракціонування макромолекул: великі молекули затримуються мембраною, в той час як невеликі молекули разом з молекулами розчинника вільно проходять через мембрану. Для підбору ультрафільтраційних мембран, виробники використовують концепцію молекулярної маси "відсікання" [51].

Перевагами даного методу є:

· Можливість проведення багатотоннажного процесу;

· Повна очистка і фракціонування готового продукту;

· Мінімальні фінансові затрати;

· Нескладне технологічне обладнання;

· Мінімальні затрати часу.

Для отримання низькомолекулярної фракції декстрану (40000-70000 кДа) будемо використовувати ультрафільтраційну установку «Амикон» DM 5 (США). Мембрани вироблені з поліелектролітного комплексу, робочий тиск 0,38 МПа [51].

Рис. 5.2 Ультрафільтраційна установка «Амикон» DM5 (США)

![]() РОЗДІЛ 6

РОЗДІЛ 6

МАТЕРІАЛЬНИЙ БАЛАНС ТА ПРОДУКТОВИЙ РОЗРАХУНОК

Згідно з техніко-економічним обґрунтуванням і розрахунком потужності виробництва (див. розділ 3) кількість культуральної рідини, яку необхідно отримати за один цикл становить 6373 л. Реальний об’єм культуральної рідини буде вищим із врахуванням втрат на всіх етапах її одержання. А саме:

· отримання посівного матеріалу в інокуляторі–2%,

· отримання посівного матеріалу в посівному апараті 1–2%,

· отримання посівного матеріалу в великому посівному апараті — 3%,

· отримання посівного матеріалу у ферментері — 3%.

6.1 Матеріальний баланс на одну ферментацію (партію)

| № з/п | Використано | Отримано | ||||||||

| Назва сировини і напівпродукту | Кількість, кг/дм3 | Назва кінцевого продукту, відходів та втрат | Кількість, кг/дм3 | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||||

| 1. | Приготування поживного середовища для інокулятора | |||||||||

| 1.2 | Сахароза | 1,89 | Поживне середовище (нестерильне) | 5,67 | ||||||

| 1.3 | Дріжджовий екстракт | 0,032 | ||||||||

| 1.4 | Пептон | 0,032 | ||||||||

| 1.5 | K2HPO4 | 0,095 | ||||||||

| 1.6 | NaCL | 0,00006 | ||||||||

| 1.7 | MgSO4×7H2O | 0,00006 | ||||||||

| 1.8 | MnCl2× H2O | 0,00006 | ||||||||

| 1.9 | CaCl2 | 0,00032 | ||||||||

| 1.10 | Вода | 3,62 | ||||||||

| 1.11 | Всього | 5,67 | Всього | 5,67 | ||||||

| 2 | Стерилізація поживного середовища в бутлях в автоклаві | |||||||||

| 2.1 | Нестерильне поживне середовище | 5,67 | ПС стерилізоване в апараті | 6,3 | ||||||

| 2.2 | (Конденсат – 10% води) | 0,63 | ||||||||

| 2.3 | Всього | 6,3 | Всього | 6,3 | ||||||

| 3 | Отримання посівного матеріалу в інокуляторі | |||||||||

| 3.1 | ПС стерилізоване в апараті | 6,3 | Посівний матеріал | 6,9 | ||||||

| 3.2 | Посівний матеріал з колб | 0,7 | ||||||||

| 3.3 | Втрати (частка) | 0,02 | Втрати (кількість) | 0,1 | ||||||

| 3.4 | Всього | 7 | Всього | 7 | ||||||

| 4 | Приготування поживного середовища для посівного апарату 1 | |||||||||

| 4.1 | Сахароза | 18,6 | Поживне середовище (нестерильне) | 55,8 | ||||||

| 4.2 | Дріжджовий екстракт | 0,31 | ||||||||

| 4.3 | Пептон | 0,31 | ||||||||

| 4.4 | K2HPO4 | 0,93 | ||||||||

| 4.5 | NaCL | 0,00062 | ||||||||

| 4.6 | MgSO4×7H2O | 0,00062 | ||||||||

| 4.7 | MnCl2× H2O | 0,00062 | ||||||||

| 4.8 | CaCl2 | 0,0031 | ||||||||

| 4.9 | Вода | 35,645 | ||||||||

| 4.10 | Всього | 55,8 | Всього | 55,8 | ||||||

| 5 | Стерилізація поживного середовища в посівному апараті 1 | |||||||||

| 5.1 | Нестерильне поживне середовище | 55,8 | ПС стерилізоване в апараті | 62 | ||||||

| 5.2 | (Конденсат – 10% води) | 6,2 | ||||||||

| 5.3 | Всього | 62 | Всього | 62 | ||||||

| 6 | Отримання посівного матеріалу в посівному апараті 1 | |||||||||

| 6.1 | ПС стерилізоване в апараті | 62 | Посівний матеріал | 67,7 | ||||||

| 6.2 | Посівний матеріал малого посівного апарату 1 | 6,9 | ||||||||

| 6.3 | Втрати (частка) | 0,02 | Втрати (кількість) | 1,3 | ||||||

| 6.4 | Всього | 69 | Всього | 69 | ||||||

| 7 | Приготування поживного середовища для посівного апарата 2 | |||||||||

| 7.1 | Сахароза | 182,7 | Поживне середовище (нестерильне) | 548 | ||||||

| 7.2 | Дріжджовий екстракт | 3,045 | ||||||||

| 7.3 | Пептон | 3,045 | ||||||||

| 7.4 | K2HPO4 | 9,135 | ||||||||

| 7.5 | NaCL | 0,0061 | ||||||||

| 7.6 | MgSO4×7H2O | 0,0061 | ||||||||

| 7.7 | MnCl2× H2O | 0,0061 | ||||||||

| 7.8 | CaCl2 | 0,03 | ||||||||

| 7.9 | Вода | 350,03 | ||||||||

| 7.10 | Всього | 548 | Всього | 548 | ||||||

| 8 | Стерилізація поживного середовища в посівному апараті 2 | |||||||||

| 8.1 | Нестерильне поживне середовище | 548 | ПС стерилізоване в апараті | 609 | ||||||

| 8.2 | (Конденсат – 10% води) | 60,9 | ||||||||

| 8.3 | Всього | 609 | Всього | 609 | ||||||