Содержание

Введение. 6

1 МКП. Производство. Принцип действия. Применение. 8

1.1 Особенности конструкции МКП.. 10

1.2 Базовый технологический способ изготовления МКП.. 11

1.3 Требования к качеству МЖС в технологии МКП.. 15

1.4 Совместимость стекол по вязкости. Температура вытяжки. 23

1.5 Воздействие внешних факторов на параметры МКП.. 25

1.6 Формирование и особенности электронного изображения МКП.. 30

1.7 Условие регистрации дефектов ЧПЗ ЭИ МКП.. 32

2 Качество изображения и ЧКХ.. 35

2.1 Теоретические модели. 38

2.1.1 Распределение по углам и энергиям. 38

2.1.2 Весовой коэффициент для бета-распределений. 40

2.1.3 Расчет траектории электронов. 40

2.2 Расчеты и обсуждение. 41

3 Методы измерения ЧКХ.. 48

Заключение. 60

Список использованных источников. 61

Введение

Приборами ночного видения (ПНВ) на основе электронно-оптических преобразователях (ЭОП) называются оптико-электронные приборы, позволяющие видеть предметы, неразличимые невооружённым глазом при низкой освещённости. Эти приборы делятся на две группы: приборы активного действия и приборы пассивного действия.

В приборах активного действия для получения изображений используется искусственная подсветка объектов светом ИК-прожектора. В приборах пассивного действия для наблюдения достаточно подсветки объектов, создаваемых естественным ночным освещением звёзд и Луны, как в видимой области, так и в инфракрасном диапазоне. Очевидно, что активные приборы менее чувствительны по сравнению с пассивными.

Использование ЭОП в ПНВ обладает рядом достоинств:

§ Позволяет видеть в полной темноте и при малых яркостях объектов;

§ Удаётся применять объективы, апертуры которых значительно больше апертуры (зрачка) адаптированного к темноте глаза человека, без снижения углового поля зрения;

§ Материалы фотокатодов обладают более высокой квантовой эффективностью (0.2) для белого света, чем квантовая эффективность глаза человека (0.05);

§ Свет на выходе ЭОП имеет достаточную интенсивность для того, чтобы можно было использовать высокую разрешающую способность, свойственную глазу, адаптированному к дневному свету;

§ Позволяет исследовать быстропротекающие процессы.

Как и любая другая система передачи и воспроизведения информации (СПВИ), прибор ночного видения испытывает ряд ограничений, связанных с рассеиванием информации при прохождении через оптические и электронно-оптические звенья прибора такие, как:

· Микроканальная пластина (МКП);

· Бипланарная электронно-оптическая система (БЭОС) МКП-экран;

· Экран (слой люминофора с металлизированной поверхностью);

· Выходная ВОП, на поверхность которой нанесён экран;

· Окуляр, с помощью которого рассматривается изображение на экране;

В приборах активного действия применяют однокамерные ЭОП. Увеличение наблюдательных ПНВ обычно не превосходит 8х, поля зрения у них не достигает 15о. Питание к ним подаётся от аккумуляторов или бортовой сети. Дальность действия активных ПНВ в зависимости от мощности прожектора находится в пределах 0.3 – 1.5 км. Яркие объекты, такие как огни осветительных ламп, разогретые авиационные двигатели видны на расстоянии 8 – 10 км.

Помимо монокулярных приборов разработаны и бинокулярные ПНВ. Увеличение ночных биноклей составляет 3-6х.

В приборах пассивного действия в качестве ЭОП применят многокамерные усилители, чувствительные в видимой области и в ближнем инфракрасном диапазоне спектра.

В последнее десятилетие большое распространение получил объективный и теоретически обоснованный метод совместной оценки чёткости и передачи контраста СПВИ (её звеньев) – метод частотно-контрастноых характеристик (ЧКХ).

1 МКП. Производство. Принцип действия. Применение.

МКП - стеклянные вакуумные многоканальные вторично-электронные преобразователи и усилители организованных в пространстве потоков заряженных частиц и излучений. Благодаря ряду уникальных свойств (миниатюрность, компактность, высокое усиление и пространственное разрешение, высокое быстродействие, самонасыщение усиления, малое потребление мощности и так далее), МКП находят все возрастающее применение в различных областях науки и техники, прежде всего, в технике ночного видения[1].

Принцип работы МКП основан на канальном вторично-электронном умножении, а каждый канал МКП — это активный элемент - КЭУ, работающий в первом приближении независимо от других.

Здесь базовым элементом МКП является трубчатый канал диаметром d, длиной l и калибром a = l / d. И благодаря специальной обработке, на поверхности канала формируется резистивно-эмиссионный слой (РЭС), толщиной примерно 0,2-0,4 мкм, состоящий, в первом приближении, из двух слоев: верхнего очень тонкого (порядка 100 А6) эмиссионного (обеспечивающего вторичную электронную эмиссию – ВЭЭ), почти диэлектрического на основе кремнезема SiО2, и нижнего, более толстого, резистивного, в котором сосредоточен восстановленный свинец и который обладает проводимостью.

На канал подается напряжение питания U, и по РЭС канала течет ток проводимости Iп = U/R. Ток создает падение напряжения, и в канале возникает однородное электрическое поле с линейно нарастающим потенциалом φ(х) = (U/I) ´ х, напряженность которого Е = U/I направлена по оси х. Это поле несколько искажается на входе и выходе канала (краевой эффект): характер поля здесь зависит от глубины заглубления слоя КЭ и внешних электрических полей.

Влетающий в канал электрон вблизи входа сталкивается с поверхностью, осуществляет первое соударение. При этом, в среднем, выбивается σ1 > 1 вторичных электронов (коэффициент вторичной электронной эмиссии КВЭЭ при первом соударении). Вылетающие при этом вторичные электроны (ВЭ) имеют определенное энергетическое и пространственное распределение. В пространстве ВЭ распределены по закону косинуса, энергетическое распределение характеризуется максимумом при энергиях 1-3 эВ.

Попав в электрическое поле канала, вторичный электрон набирает энергию, увеличивает под действием осевой силы F = еЕ осевую составляющую скорости, смещается вдоль канала к выходу, набирает энергию, а под влиянием поперечной составляющей начальной скорости, на которую поле в канале не действует, он в то же время смещается и поперечно. В общем случае траекторией вторичного электрона является парабола, вид которой определяется начальными условиями (энергией U0 и углом вылета θ электрона) и напряженностью поля в канале. В результате ВЭ вновь, сталкиваются со стенкой и вновь генерируют вторичные электроны.

Указанный процесс повторяется неоднократно, и по каналу, все умножаясь, быстро движется электронная лавина, которая через очень короткое время порядка 10-9 с оказывается на выходе канала. Число выходящих из канала электронов М >>1 (от попадающего в канал одного электрона) и есть коэффициент усиления канала.

Коэффициент усиления резко зависит от напряжения питания (напряженности поля в канале), калибра канала, вторично-эмиссионных свойств РЭС и некоторых других факторов. При напряжениях питания порядка 1000В легко достигаются усиления 104. При больших напряжениях (2000-3000 В) коэффициент усиления может достигать значительной величины 106-107.

1.1 Особенности конструкции МКП

Материал МКП - свинцово-силикатные стекла (ССС): основное (рабочее) стекло матрицы МКВ (стенок каналов) и вспомогательное стекло, из которого выполнено МО. Благодаря специальной термоводородной обработке (ТВВ), ССС поверхностно восстанавливают и стенки каналов приобретают необходимую электропроводность.

Торцы МКП металлизируют (хромом, нихром) термическим испарением в вакууме для создания контактных электродов (КЭ), к которым подводится питающее напряжение. Толщина контактного покрытия составляет примерно 0,2-0,4 мкм. Покрытие заглубляют на определенную величину на входе и выходе каналов.

Каналы МКП обычно наклонены на определенный угол (4-130) относительно нормали к торцам. Вся конструкция должна быть механически прочной, с максимально-совершенной геометрической структурой каналов, минимумом структурных дефектов. Жесткие требования предъявляются к гладкости и чистоте поверхностей торцов и каналов.

МКП послужили основой развития новых типов и поколений различных электровакуумных электронных приборов и аппаратуры, которые находят все возрастающее применение в самых различных областях науки, техники, производства, управления, медицины, экологии и пр.

Однако основное применение МКП связано с техникой ночного видения. МКП послужили основой новых поколений ЭОП и ПНВ на ЭОП. Поэтому всю номенклатуру выпускаемых МКП делят на два больших класса:

• МКП для применения в составе ЭОП (ПНВ),

• МКП для применения в составе детекторов аналитической аппаратуры.

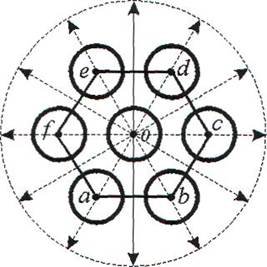

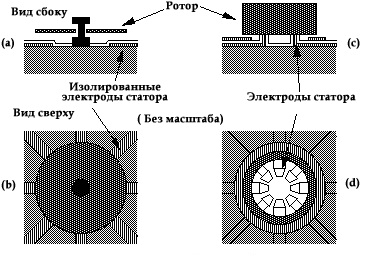

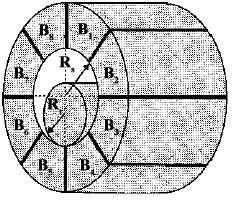

МКП для ЭОП представляет собой тонкий диск (толщиной 0,625-0,65 мм), состоит из микроканальной вставки и монолитного обрамления. Ее геометрическая структура каналов схематически представлена на рисунке 1.

Рисунок 1 - Геометрическая структура каналов МКП

Круглые отверстия каналов по торцам образуют правильную гексагональную структуру. Элементом этой микроструктуры является элементарный гексагон (правильный шестиугольник) из семи каналов. Вся структура есть повторение элементарного гексагона по рабочей площади пластины.

1.2 Базовый технологический способ изготовления МКП

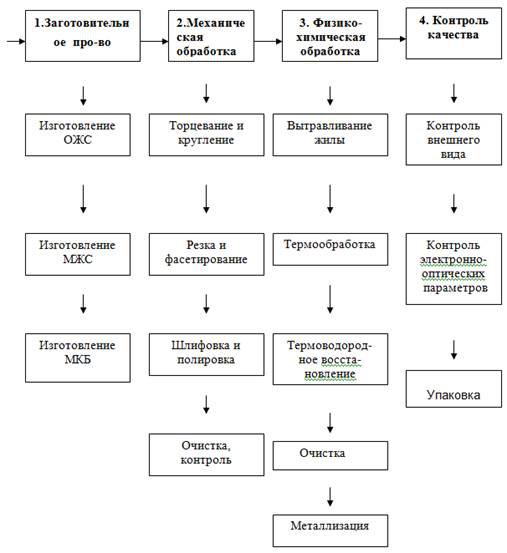

На рисунке 3 показаны основные этапы базового технологического метода изготовления МКП, который сформировался в 70-х гг. с использованием основных принципов технологии жестких волоконно-оптических структур ВОП.

Метод состоит из следующих этапов:

- варка исходных стекол, резка их на заготовки, изготовление механической обработкой особо точных исходных комплектующих трубок и штабиков (ТИМО – трубка исходная механической обработки из стекла С87-2, ШИМО – штабик исходный механической обработки из стекла С78-5), а также колба спекания из стекла обрамления С78-4;

- изготовление перетяжкой (в масштабе примерно 1:50) исходных комплектов трубка-штабик (ТИМО-ШИМО) одножильных круглых стеклянных стержней (ОЖС), диаметр которых примерно 0,5-0,6 мм;

- сборка ОЖС в метровый шестигранный пучок ОЖС, размер которого по двойной апофеме составляет 35-45 мм;

- перетяжка пучка ОЖС (1:50) в многожильные стеклянные стержни (МЖС) шестиугольного сечения размером по двойной апофеме 0,7-0,8 мм;

- сборка блока МЖС (микроканального блока МКБ) в виде двенадцатигранника, длиной 50-100 мм и диаметром описанной окружности 20-30-45 мм (для типовых МКПО, применяемых в ЭОП);

- спекание МКБ в колбе из стекла обрамления в монолит при температурах порядка 600°С с приложением внешнего давления;

- резка спеченного МКБ на заготовки пластин, кругление, шлифовка, полировка, изготовление невытравленных заготовок (НВЗ) МКП с конструктивно-габаритными размерами конечной продукции;

- вытравливание опорной жилы НВЗ – изготовление вытравленных заготовок (ВЗ) МКП;

- термоводородное восстановление (ТВВ) заготовок – изготовление очувствленных ОВЗ заготовок МКП;

- металлизация торцов термическим испарением в вакууме;

- операции очистки (до и после металлизации, по необходимости);

- выходной контроль качества.

Все операции многозвенного техпроцесса сводят в этапы, а этапы в стадии:

1.Стадия изготовления ТИМО, ШИМО, колб спекания.

2.Стадия заготовительная: изготовление ОЖС, пучков ОЖС, МЖС, спеченных блоков МЖС.

3.Стадия мехобработки, изготовления НВЗ.

4.Стадия технохимической обработки, изготовления ВЗ.

5.Стадия физико-термической обработки, изготовление, очистка ОВЗ, МЗ МКП.

6.Стадия выходного контроля качества.

В технологии МКП большое значение имеют операции технического контроля качества продукции (промежуточные и финишные) и технологического контроля (режимов и условий осуществления техпроцессов).

Отличительные особенности принятого технологического метода:

|

- микроканальная структура формируется в несколько этапов в ходе индивидуально-групповой обработки: вначале индивидуально изготавливают ОЖС, затем МЖС, и только после спекания МЖС в блок становится возможной групповая обработка пластин;

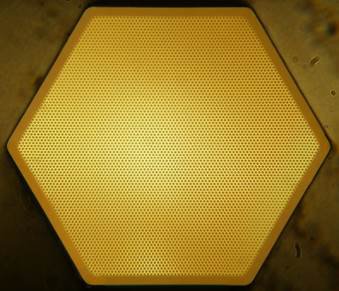

Рисунок 2 - Срез МЖС

- для сохранения круглой формы каналов, особенно по границам спекания, вводится вспомогательная опорная стеклянная жила, которая затем при обработке НВЗ МКП вытравливается (поэтому выбранный метод изготовления МКП часто называют методом УСЖ – удаление стеклянной жилы);

- последовательное формирование микроструктуры с учетом требований высокой идентичности каналов существенно повышает требования к прецизионности техпроцессов изготовления ОЖС, МЖС, спекания и т. д.

- своеобразная индивидуально-групповая обработка пластин с учетом требований по прецизионности технологии и идентичности свойств каналов имеет следствием особую организацию производства МКП;

- требования высокой чистоты поверхностей и совершенства структуры МКП имеют следствием достаточно жесткие требования к уровню электронной гигиены (ЭГ) в производстве МКП.

Основные материалы в технологии отечественных МКП:

- основное (рабочее) свинцово-силикатное (ССС) С87-2, из которого состоит МКВ, стенки каналов;

- вспомогательное боратно-бариевое стекло С78-5 удаляемой при изготовлении ВЗ жилы;

- свинцово-силикатное стекло монолитного обрамления С78-4.

Рисунок 3 - Схема стадий и этапов техпроцесса изготовления МКП

1.3 Требования к качеству МЖС в технологии МКП

Микроструктура каналов микроканальной вставки МКП есть сумма микроструктур составляющих шестиугольную микроканальную соту (МКС). Она должна быть однородной и совершенной по рабочему полю зрения. Это означает следующее:

1. Искажение формы и размеров каналов отсутствуют, а геометрическая структура гексагена - из семи каналов, причем какие-либо структурны дефекты и искажения ближнего и дальнего порядка должны отсутствовать;

2. Все каналы в пределах микроканальной вставки (МКВ) пластины по своим геометрическим и физико-химическим свойствам должны представлять одну генеральную совокупность, выборками которой являются совокупности каналов в пределах МКС;

3. Геометрические и физико-химические (прежде всего, вторично-эмиссионные и резистивные) параметры каналов, определяющие их усиление как в пределах данной МКС, так в пределах всех МКС, должны быть идентичными с очень высокой точностью - до (0,1-0,01)%

Прототипом МКС являются шестигранные многожильные стеклянные стержни (МЖС), которые изготавливаются перетяжкой пучка одножильных стержней (ОЖС) в определенной степени индивидуально, и только после спекания МЖС в блок становится возможной групповая обработка. В соответствии с принятой технологией пучок ОЖС собирается, затем перетягивается с обкладкой их защитных стержней (3С) из стекла жилы С78-5 (три ряда 3С по каждой грани). После резки вытянутых метровых МЖС на отрезки 45-60мм и их калибровки по размерам, 3С стравливают в растворе соляной кислоты. В травленых МЖС, из которых затем собирают микроканальный блок (МКБ), а также к ОЖС – составным элементам пучка, затем МЖС. Пучок ОЖС представляет собой шестигранник метровой длины с рифлеными поверхностями размером по двойной апофеме H, ОЖС в сечении образуют правильную гексагональную решетку. Структура МЖС в сечении подобна структуре пучка в масштабе 1/K0 где K0=50-70 - коэффициент перетяжки. Нормируется n=n0+n3C - общее число стержней пучке, п0 - число ОЖС. n3C - число ЗС, K- рядов ЗС, п2 - число ЗС на грани, nго - число ОЖС на грани, H1H0 - размер пучка по двойной апофеме с учетом и без учета обкладки.

Учитывая особую роль, которую играют МЖС в технологии МКП, и особые требования, предъявляемые к ним, в 1994г. ВТЦ «Баспик» и ГП завод "Гран" разработали и выпустили ТУ на МЖС. в которых были регламентированы: типы МЖС для пластин различным диаметром каналов; требования к конструкции, структуре, внешнему виду другим показателям качества; требования к ОЖС и пучку ОЖС; правила приемки и контроля качества МЖС. Внедрение этих ТУ явилось серьезным шагом по пути дальнейшего развития технологии МКП, способствовало улучшению качества МЖС, изготавливаемых, на заводе "Гран". Основные требования к МЖС можно сформулировать следующим образом:

1.4 Влияние качества спая жила-оболочка в технологии МКП

Качество спая жила-оболочка - непременная и важнейшая научно-технологическая проблема волоконной оптики. Не менее важное значение имеет качество спая жила-оболочка и в технологии МКП: свойства поверхности каналов, определяющие все основные функциональные характеристики МКП, несомненно генетически зависит от качества спая жила-оболочка. С другой стороны, известно, что до 20% и более ОЖС бракуется по качеству спая на дефектовке, причем бракуется на основе эмпирических весьма «расплывчатых» критериев. В действительности, производственники хорошо знают, что редкий одножильный световод (ОЖС) не имеет визуально фиксируемых (по рассеянию на спае жила-оболочка) дефектов.

Таким образом, проблема дефектности спая жила-оболочка уже явственно выявляется на стадии ОЖС. Трудно сказать, насколько существенно дефектность спая жила-оболочка в ОЖС влияет на дефектность МЖС, однако этим фактором, очевидно, никак нельзя пренебрегать, если рассматривать качество, рабочих поверхностей каналов МКП и влияние на него технологической истории. Весьма возможно также, что дефектность спая жила-оболочка в ОЖС далее на стадии МЖС стимулирует активизацию процессов дефектообразования, формирование структурных дефектов типа МКО и включений.

Таким образом, проблема качества спая жила-оболочка существует. Она заключается в том, что, с одной стороны, дефектность границы жила-оболочка может приводить к повышенной структурной дефектности МЖС и МКП и ухудшению качества поверхности каналов, отвечающего за основные функциональные характеристики МКП. С другой стороны, причины и факторы дефектов, механизмы дефектообразования к настоящему времени изучены недостаточно, что не позволяет, во-первых, достаточно достоверно и детально представить научно-технологическую картину явления, во-вторых, не позволяет наметить и реализовать практические меры по улучшению качества границы спая жила-оболочка.

Качество спая жила-оболочка определяется тремя группами факторов:

1.Физико-химические свойства исходных стекол.

2.Принятый технологический метод изготовления световодов (в техпроцессе изготовления МКП - ОЖС, МЖС, МКБ).

3.Конкретные режимы и условия технологических процессов. Основные дефекты и процессы в спае жила-оболочка:

• Микрорастрескивание спая из-за неблагоприятной разницы ТКЛР стекол и возникновения коэффициентных термических напряжений, а также закалочных напряжений,

•Дефекты спая, связанные с дефектностью исходных стекол (камни, кристаллы, пузыри, свили)

•Вжигание посторонних частиц и поверхностных загрязнений ,

•Выделение газов и образование пузырей,

•Кристаллизация и микрорасслаивание (ликвация) и как итог, опалесценция (т.е. рассеяние) на спае,

•Химическое взаимодействие, взаимодиффузия компонентов.

Анализ показывает, что эти дефекты и вызывающие их процессы во многих случаях взаимосвязаны и взаимообусловлены.

Например, вероятность микротресков по спаю при прочих равных условиях сильно увеличивается с наличием в зонах спаев структурных дефектов исходных стекол, с образованием пузырей, с кристаллизацией в спае, которая в свою очередь провоцируется взаимодиффузией компонентов и образованием новых соединений в зоне спая. Кристаллизация в спае зависит от чистоты спаиваемых поверхностей, от дефектности поверхностей, и (первопричина) от химического состава применяемых стекол.

С учетом указанной многофакторности причины и факторы природы реального спая жила-оболочка в световоде весьма трудно поддаются расшифровке. Мы далее последовательно будем рассматривать этот вопрос, сосредоточившись на главных вопросах. Такими являются:

а)общие вопросы теории вытяжки световодов,

б)прочность световодов и возникновение термических напряжений в спае,

б)взаимодиффузия компонентов в спае,

в)кристаллизация, ликвация, пузырение в спае,

г)дефектность исходных стекол

Предварительно еще раз подчеркнем, что качество световода, в первую очередь, качество спая жила-оболочка определяется двумя главными факторами:

•Свойствами исходных рабочих стекол,

•Принятым технологическим методом изготовления световодов и связанные с ними технологическими факторами

Соответственно, при решении задачи улучшения качества спая жила-оболочка мы неизбежно выходим либо на необходимость корректировки (даже замены) исходных рабочих стекол, либо на необходимость корректировки (даже замены) принятого технологического способа, либо на то и другое.

В наших условиях проблема должна быть решена при следующих ограничениях:

а)принятые рабочие стекла в основном сохраняются (допускается корректировка их параметров),

б)принятый трубка-штабиковый и пучковый метод изготовления ОЖС, МЖС сохраняется.

Следовательно, основной путь решения проблемы: тонкая подгонка технологического метода к свойствам исходных стекол, возможно, с определенной корректировкой свойств стекол. Это, разумеется, не отрицает структурных и (или) параметрических оптимизаций технологии, например, отказа от обкладки защитными стержнями пучка ОЖС и пр.

Совместимость рабочих стекол световодов. Качество световода существенно зависит от физико-химических свойств рабочих стекол, которые на вытяжке обрабатываются в едином техпроцессе и физико-химически взаимодействуют друг с другом при образовании и дальнейших обработках спая.

По отдельности стекла могут иметь высокое качество, однако их совместное применение для вытяжки световодов может быть невозможно. В связи с этим Галант предложил ввести новый критерий качества -совместимость стекол.

Совместимость стекол есть способность двух или трех рабочих стекол образовывать в световоде спаянную границу без возникновения в зоне спая кристаллизации, пузырения, опалесценции, микротрещиноватости и других явлений, приводящих к частичной или полной потере световодных свойств или даже к разрушениям (обрыву) световода.

Традиционные условия по совместимости стекол для изготовления световода ранее включали:

•соотношение показателей преломления (жилы больше) - условие ПВО,

•отсутствие кристаллизации и ликвации каждого из стекла в температурном диапазоне изготовления световода,

•соотношение ТКЛР жилы и оболочки: для обеспечения напряжений сжатия в оболочке, тем самым предотвращения разрушения световода должно быть Ож - а0 > 0.

Однако эти условия, как оказалось впоследствии, еще не гарантируют необходимого качества границы жила и оболочка.

Авторы подчеркивают, что к стеклам оболочки и жилы световода в технологии МКП предъявляются гораздо более жесткие требования, чем к самым высококачественным оптическим стеклам. Это в первую очередь относится к однородности, бессвильности, кристаллизации, пузырям, камням, любым другим инородным включениям, которые не позволяют получить идеальную границу Спая жила-оболочка, вызывают на границе рассеяние световых лучей (опалесценцию) и их поглощение, что приводит к уменьшению светопропускания световода. Указывается, что размер дефектов должен быть меньше ОДмкм или даже 0,05мкм.

Таким образом, необходимым условием образования качественного спая является применение высококачественных по однородности и отсутствию включений рабочих стекол.

Однако этого не достаточно для получения качественного спая. Надо знать, как стекла поведут себя при спаивании, а качество спая надо изучать не на модельных макроскопических образцах, а в реальных световодах и на реальных спаях, в зависимости от технологических факторов изготовления световода с использованием всего арсенала современной физико-аналитической аппаратуры с высоким разрешением.

Поэтому получение качественного спая в реальном световоде и в реальном техпроцессе есть важнейшее достаточное условие совместимости стекол.

В связи с этим авторы подчеркивают, что исследования совместимости пар стекол традиционными методами не дают полной информации о качестве спая жила-оболочка: необходимо исследовать сами волокна, реальную границу спая в реальных тонких световодах с привлечением всего арсенала высокочувствительных электронно-микроскопических и физико-аналитических методов.

1.4 Совместимость стекол по вязкости. Температура вытяжки.

Практический диапазон температур принятых рабочих стекол на вытяжке ОЖС и МЖС составляет 600-6400 С, когда вязкость стекол составляет примерно (1-0,1)*108 П. при этом оптимально, если вязкость стекол в этом диапазоне примерно одинаковая, либо вязкость жилы несколько больше вязкости оболочки.

Оптимальная температура на вытяжке подбирается из следующих соображений:

Вязкость не должна быть выше 1*108П (т.е. температура на вытяжке должна быть не ниже 6000С) во избежание повышения усилия вытяжки, проскальзывания световода в тянущем механизме с резкими флуктуациями размера, или даже когезионного обрыва световода на вытяжке.

Вязкость не должна быть ниже 1*107П (температура не выше 6400С) во избежание превалирования сил поверхностного натяжения над силами вязкого трения с каплеобразованием, оплавлением граней МЖС, капиллярным обрывом световода на вытяжке.

Вязкость жилы не должна быть существенно ниже вязкости оболочки, когда на вытяжке МЖС формируется четкая шестигранная форма сечения каналов.

Совместимость стекол по ТКЛР. Авторы рассматривают вопрос соотношения ТКЛР жилы и оболочки. В согласии с традиционной точкой зрения они указывают на необходимость иметь более высокий ТКЛР у жилы.

Идеальным в технологии МКПО был бы вариант, когда рабочие стекла имели бы одинаковый ТКЛР и большую температуру трансформации, чем стекло оболочки. На вытяжке ОЖС и МЖС это приводит к возникновению коэффициентных напряжений в спае жила – оболочка и также в спае с ЗС в МЖС. Это может быть причиной тресков и разрушений световодов, существенным фактором ухудшения качества спая жила – оболочка. Стандартные требования к ТКЛР стекол для изготовления световода: ТКЛР оболочки должен быть меньше ТКЛР жилы. При этом в оболочке будут более безопасные напряжения сжатия. В нашем случае отношение ТКЛР рабочих стекол обратное, что является предметом многолетних претензий специалистов стекловедов, работающих в области волоконной оптики. Тем не менее, указанная пара стекол используется уже более 20 лет, а изготавливаемые на ее основе МКП, затем МКПО имеют достаточно высокий уровень параметров. Тем не менее, разница, притом неблагоприятная ТКЛР рабочих стекол может быть существенным фактором появления микротресков по спаю, ухудшения качества границы спая жила – оболочка. В связи с этим необходимо помнить, что на выходе из печи световод претерпевают резкую закалку, которая всегда сопрождается поверхностным сжатием. Возможно, что этот эффект парирует от неблагоприятной разницы ТКЛР стекол.

Отметим, что такая значительная разность ТКЛР может быть только на стадии вытяжки ОЖС, когда мы имеем дело с исходными стеклами. После стадии МЖС вследствие взаимодиффузии в спае, разница в ТКЛР стекол жилы и оболочки в спае заметно уменьшается, а на спекании она даже меняет знак.

Следовательно, наиболее неблагоприятные условия по ТКЛР мы имеем на вытяжке ОЖС

1.5 Воздействие внешних факторов на параметры МКП

Интерес представляют исследования поведения МКП:

· на хранении в упаковке, в складских условиях,

· в результате термовакуумного обезгаживания,

· в результате прогрева на атмосфере,

· на наработке,

· в результате различных дополнительных химических обработок.

Свойства и параметры МКП после изготовления не остаются неизменными. Они могут меняться под действием внутренних и внешних факторов. Действие внутренних факторов связано с тем, что к моменту изготовления МКП, физико – химическая система далека от состояния равновесия, и при хранении протекают различного рода выравнивающие физико – химические процессы. Внешние факторы – это контакт РЭС каналов с атмосферой в процессе хранения, влияние термообработок в различных средах, влияние физико – химических явлений в процессе работы каналов, химические воздействия на стенки каналов в процессе обработки МКП в техпроцессе изготовления ЭОП.

Поверхность каналов МКП на атмосфере всегда покрывается адсорбированными монослоями воды. Толщина полимолекулярной пленки воды достигает десятков мономолекулярных слоев. Она достаточна для существенного снижения сопротивления МКП при замерах его на воздухе и появлении характерных эффектов высоковольтной поверхностной поляризации. Благодаря ультропористости поверхности, вода адсорбируется не только на самой внешней поверхности, но и в порах. При наличии на поверхности окислов щелочных и щелочноземельных металлов при контакте с водой образуются щелочи, а при контакте с атмосферой углекислые карбонаты. В зависимости от атмосферной влажности и температуры возможна кристаллизация продуктов с образованием кристаллогидратов. Чужеродные загрязнения влияют на ВЭЭ в каналах путем изменения работы выхода и прямого участия в процессе зарождения, движения и выхода вторичных электронов. Если поверхность стенок каналов свободна от чужеродных загрязнений, то первостепенное значение имеют процессы гидротации верхнего слоя кремнезема.

В первые 1 – 4 недели хранения на атмосфере коэффициент усиления возрастает на 20 – 50 %, рабочее напряжение падает на 20 – 50 В. После этого изменения усиления МКП прекращаются. Что же касается сопротивления МКП и ЧПЗ, то эти характеристики практически не меняются на всем протяжении длительного атмосферного хранения МКП. Внешний вид МКП при атмосферном хранении в некоторых случаях ухудшается за счет появления субмикронных частиц, которые легко ликвидируются уже при умеренном вакуумном отжиге.

Степень увеличения усиления на начальном этапе атмосферного хранения можно использовать также как критерий состояния поверхности каналов, ее совершенства. В связи с этим можно отметить, что изменение усиления МКП ВТЦ “Баспик” в этих условиях не превышает 20%, а именно уменьшение величины рабочего напряжения не превышает величины 20 – 30 В. ПК и ВК на атмосферном хранении ведут себя идентично, в противном случае хранение отражалось бы на динамике СС.

Термовакуумное обезгаживание приводит к более или менее значительному увеличению сопротивления МКП, а во многих случаях и к уменьшению усиления. Одной из основных причин этого является нестабильная структура МКП. В результате ТВВ за счет образования дисперсной металлической фазы свинца на всей толщине стенок каналов структура матрицы пластин должна существенно меняться. Требуется тнрмостабилизация структуры МКП после ТВВ. В техноло- гии “Баспик” эта задача решается непосредственно в процессе операции ТВВ. После обработки в водороде пластины термо-обрабатываются в азоте. Такая термообработка решает сразу две задачи: во – первых, осуществляется достаточно глубокое термо- обезгаживание пластин, а стенки каналов в значительной степени освобождаются от образовавшейся в процессе ТВВ воды, во – вторых, протекают процессы релаксации структуры матрицы (МКВ) пластин. В результате снижается газосодержание МКП, и значительно повышается термостабильность параметров пластин. Если термовакуумное обезгажи-вание термостабилизированных таким образом МКП производится при температурах не выше температуры термостабилизации, то изменения сопротивления не превышают 5 – 10 %, а усиление, не только не падает, но, как правило, несколько улучшается.

Электронная бомбардировка стенок каналов, вызываемые ею явления в каналах при работе МКП, в конечном итоге, приводят к существенным изменениям в свойствах РЭС каналов и необратимому падению усиления.

При первоначальном включении МКП происходит электронное обезгаживание МКП, в процессе которого удаляются адсорбированные соли и легко диссоциирующие инородные поверхностные загрязнения каналов. Это приводит к падению усиления. Можно читать, что после электронного обезгаживания достигаются истинные вторично- эмиссионные свойства стенок каналов. Степень падения усиления – критерий чистоты стенок каналов и эффективности технологии в этом отношении. Электронное обезгаживание МКП в составе ЭОП – непременный компонент технологии изготовления микроканальных ЭОП.

При хранении на воздухе усиление частично восстанавливается вследствие адсорбции. Если продолжать наработку дальше, то усиление МКП остается стабильным, а с дальнейшей наработкой монотонно уменьшается. Конечный результат – снижение усиления – аналогичен явлениям при токовом насыщении усиления. Для повышения долговечности МКП необходимо удалить с поверхности каналов и верхнего эмиссионного слоя щелочные соединения. Кроме того, побочные остаточные загрязнения щелочными продуктами возможны и на операции травления жилы.

В настоящее время было исследовано поведение дефектов СС и РЗЯ на наработке МКП и при более кратковременном и относительно мощном электронном облучении. В процессе исследований была разработана и внедрена в производство методика ускоренной наработки МКП при испытаниях на долговечность.

Установлено, что электронное обезгаживание МКП, сочетаемое с ультрафиолетовым облучением входной поверхности, в ряде случаев эффективно ликвидирует брак по СС, повышая ее порог, если он был ниже нормативного в несколько раз. Это указывает на наличие загрязнений входа и выхода ПК в этих случаях, свидетельствует, что в силу ряда причин ПК загрязняются сильнее, чем ВК.

Эффективным методом является так называемое “темновое обезгаживание МКП”: обработка каналов МКП темповыми токами при подаче высоких напряжений, до 2 кВ в непрерывном режиме и нескольких десятков киловольт в режиме одиночных импульсов напряжения. Возникающие при прохождении темновых электронных лавин ионы эффективно очищают поверхность, причем режим обработки выбирается из условия исключения пробойных явлений.

В преобладающем большинстве случаев электронное обезгаживание и последующая наработка не приводят к снижению порога СС, или возникновению РЗЯ. ПК и ВК, как и каналы, принадлежащие различным МКС, ведут себя одинаково на наработке.

Облучение входа МКП достаточно интенсивным электронным потоком может стимулировать ряд явлений, связанных с зарядкой поверхности каналов:

·утомление, то есть обратимое снижение усиления, которое может быть различным для ПК и ВК, что приводит к снижению порога СС со временем облучения,

·“память” – явление, аналогичное утомлению,

·возникновение и устойчивое сохранение во времени сотовой структуры.

Все эти явления объединяет одно – зарядка поверхности каналов с возникновением сильного поперечного поля. В наиболее простом случае зарядка приводит к искажению поля в канале и падению усиления. Если эти параметры различные для ПК и ВК, то провоцируется появление СС при контроле ЧПЗ. Явление повторяется после кратковременного отдыха МКП. Если поверхность каналов загрязнена, то электронное разложение загрязнений и дрейф катионов приводит к более серьезным и длительным последствиям: провоцируется появление и устойчивое сохранение СС.

Основное значение имеет различная зарядка ПК и ВК при электронном облучении, поскольку именно этот фактор несет ответст-венность за снижение порога СС.

1.6 Формирование и особенности электронного изображения МКП

Электронное изображение (ЭИ) МКП - это визуализированное на люминесцентном экране за МКП изображение при облучении входа пластины однородным по площади входным электронным потоком.

Каждый канал на экране создает свое изображение в виде яркостного пятна, а наложение этих пятен дает результирующее распределение яркости по экрану. В пределах площади элемента - яркостного пятна изображения канала на экране, информация о входном изображении теряется (плотность выходного тока канала усредняется по всей площади сечения канала). Часть входной информации, соответствующая промежуткам между элементами – стенкам каналов на входе, также теряется. Любая фигура изображения, составленная из указанных элементов-каналов, имеет искаженные (“зазубренные”) контуры. Очевидно, что чем меньше диаметр каналов, тем меньше проявляется дискретность изображения, тем выше будет, при прочих равных условиях, его качество.

Если входной электронный поток однороден по площади, а усиления всех каналов идентичны, то яркость свечения экрана будет в первом приближении однородной по площади, не считая флуктуаций, связанных с промежутками между элементами. Такое электронное изображение МКП можно считать идеальным.

Реальное электронное изображение МКП отличается от идеального, прежде всего, с учетом структурного шума.. Качество электронного изображения, визуализированного на экране, в отношении любых неоднородностей (за исключением структурного шума) оценивается комплексным критерием – “чистота поля зрения” (ЧПЗ). Локальные и протяжные неоднородности яркости являются дефектами ЧПЗ ЭИ МКП.

ЧПЗ ЭИ МКП – комплексная характеристика качества электронного изображения МКП на экране при равномерном электронном облучении ее входа, которая определяется видом, контрастом, количеством, формой, размерами, расположением по зонам поля зрения учитываемых дефектов ЧПЗ. Дефект ЧПЗ ЭИ МКП - это любой участок электронного изображения МКП на экране, который фиксируется визуально, или аппаратурно вследствие иной яркости.

Необходимо учитывать, что изображение на экране содержит также временные шумы, которые маскируют полезный контраст. Изображение единичного канала на экране и любых групп каналов не стационарно во времени, флуктуирует, что особенно заметно при малых плотностях входного тока и для малых элементов изображения. Флуктуации отчасти сглаживаются вследствие инерционности экрана и человеческого зрения. При достаточно малой плотности входного тока отчетливо проявляется дискретность изображения, состоящего из отдельных изображений каналов, число которых все время меняется из-за случайности попаданий входных электронов в каналы, связанной с шумами входного тока, а яркость которых флуктуирует из-за флуктуаций коэффициента усиления канала. В пороговых условиях временные шумы полностью маскируют полезный контраст изображения, и обнаружение объектов, прежде всего мелких становится невозможным.

Шумы МКП связаны с тремя основными факторами: случайностью проникновения первичных электронов в каналы, случайностью генерации электронов при первом соударении, случайностью вторично-электронного размножения электронов после первого соударения.

Снижение фактора шума МКП - весьма важная задача, так как шумы МКП наряду с шумами входного фотокатода определяют шумы ЭОП, а дальность действия ПНВ на ЭОП уменьшается с увеличением фактора шума ЭОП.

С учетом изложенного, контроль и нормирование дефектов ЧПЗ ЭИ МКП необходимо проводить в таких режимах, чтобы исключить влияние вредных шумов изображения.

1.7 Условие регистрации дефектов ЧПЗ ЭИ МКП

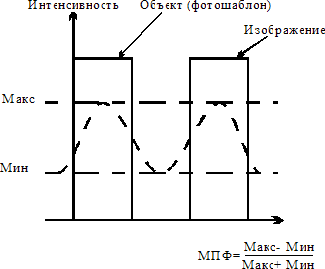

Любой объект на экране, в том числе и дефект ЧПЗ, создает на экране фигуру определенной формы, размеров и контраста.

Именно благодаря контрасту и становится возможным визуализация неоднородностей усиления, дефектов ЧПЗ. Можно сказать, что контраст это и есть тот полезный сигнал, который должен быть зафиксирован оператором.

Для регистрации этого контраста, необходимо выполнение следующих условий:

· разрешающая способность глаза с окуляром должна быть достаточной для различения малого объекта,

· величина контраста должна быть больше величины порогового контраста глаза, который составляет 0,03-0,05, при ярости поляадаптации не менее 5-10 Кд/м,

· отношение сигнал/шум в контрасте должно быть велико, чтобы можно было с достаточно высокой вероятностью физически выделить контраст на фоне временных флуктуаций изображения,

· время наблюдения должно быть не слишком малым для возможности “осмысления” фигуры на экране.

Временные шумы изображения на экране могут существенно занизить чувствительность регистрации полезных контрастов. Входной электронный поток при контрасте МКП создается термокатодом. Число вылетающих в единицу времени электронов флуктуирует как по величине, так и по направлениям вылета. Если каждый электрон, попав на вход МКП, даст начало электронной лавине, то аналогичный шум будет отмечен на выходном экране, куда вместо единичных электронов будут попадать пакеты электронов из каналов.

Рассмотрим дефект ЧПЗ ЭИ МКП типа СС. В наиболее простом случае СС формирует два ряда пограничных каналов (ПК) смежных МКС. Пусть число каналов на стороне МКС=38, тогда величина каналов в группе N=76. Значение фактора шума F=1 составляет идеально- нешумящей МКП, когда весь шум на выходном экране связан только с выходным электронным потоком.

Анализ этих выводов приводит к следующему:

· чем больше плотность входного тока, тем меньший контраст можно обнаружить с заданной вероятностью на фоне временных шумов,

· чем больше задается вероятность обнаружения контраста, тем больше должен быть контраст для обнаружения с этой вероятностью.

Предположим, что СС имеет контраст К=5%. Без учета временных шумов такой контраст уже можно было обнаружить с помощью глаз при достаточной яркости картины. С учетом временных шумов такой контраст можно обнаружить только при существенном увеличении плотности входного тока МКП.

Из изложенного следует, что чувствительность к обнаружению всевозможных дефектов ЧПЗ ЭИ МКП существенно возрастает с увеличением входного тока МКП.

2 Качество изображения и ЧКХ

Представим какой-либо излучающий объект, систему передачи и воспроизведения информации (СПВИ) и изображение объекта, которое создаёт СПВИ.

Возьмём малый элемент на поверхности объекта dS около произвольной точки (x, y, z). Яркость излучения этого элемента обозначим как Bo(x, y,z, λ, t) – функция яркости объекта, несущая информацию об объекте. СПВИ создаёт изображение объекта, которое характеризуется Bи(x, y, z, λ, t) – функцией яркости изображения.

Для упрощения задачи, во-первых, будем считать объект и его изображение плоскими, находящимися соответственно в плоскости объектов и изображений, во-вторых, будем пренебрегать спектральными и временными зависимостями. В результате функции яркости объекта и изображения будет иметь вид: Bo(x, y,) и Bи(x, y). Преобразование Bo в Bи и есть целевая функция СПВИ.

Простейшим примером такого преобразования может быть обычная лупа. Однако встречаются и более сложные СПВИ, состоящие из ряда оптических, электронно-оптических, фотографических, телевизионных, радиотехнических и других звеньев. При этом возможно масштабирование, спектральное преобразование, усиление по мощности, кодирование, декодирование изображение, их запоминание, передача изображений на расстояния и прочее.

Таким образом, конечная задача СПВИ – это обеспечение возможно более точного соответствия между предметом и его изображением, то есть, между функциями яркости объекта и изображения.

Это соответствие может быть физически точным или, что чаще, физиологически точным, то есть с точки зрения критериев и ограничений человеческого глаза.

Чем лучше решена эта задача, тем выше качество изображения и качество СПВИ.

Абсолютно точное соответствие между функциями объекта и изображения в принципе невозможно. В любой реальной СПВИ всегда происходят, во-первых, потери некоторой части информации об объекте, во-вторых – некоторые искажения передаваемой и воспроизводимой информацией. Это справедливо как для всей СПВИ, так и для каждого звена в отдельности. Потери имеют разную природу:

1. Геометрические потери (дисторсия) : форма фигуры изображения или его частей отличается от формы фигуры объекта или его частей вследствие изменения масштаба (увеличения) по полю зрения;

2. Наиболее мелкие детали объекта исчезают, теряются, не воспроизводятся в изображении, видны нечётко, их границы и края несколько размыты;

3. Детали изображения, которые воспроизводятся, виды нечётко, их границы и края несколько размыты;

4. Детали изображения различаются по яркости в меньшей степени, чем аналогичные в объекте (перепады яркости в изображении меньше, чем в объекте)

5. В изображении имеют место ложные детали, дефекты;

6. Изображение становится зернистым, флуктуирует во времени.

Дисторсия в бипланарных ЭОП 2+ и 3 поколения отсутствует. Искажения вида 2-4 можно обобщить как потери в чёткости и контрасте (они в некоторых отношениях взаимосвязаны). Искажения вида 5 – это дефекты, связанные с качеством СПВИ (дефекты чистоты поля зрения ЧПЗ) и внешними помехами. Искажения вида 6 связаны с шумами входного сигнала (функции излучения объекта) и СПВИ или её звеньев и становятся определяющими при малых уровнях входных сигналов, при работе СПВИ в пороговых условиях.

При достаточно большом уровне интенсивности входного сигнала, когда шумами можно пренебречь, качество изображения СПВИ определяется, главным образов, свойствами чёткости, передачи контраста и ЧПЗ.

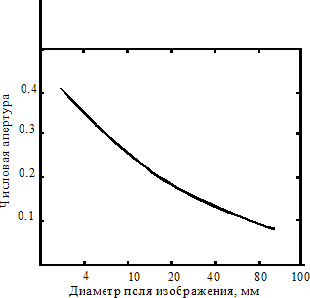

Электронно-оптические преобразователи 3-его поколения, работающие при низком уровне освещенности состоят из GaAs фотокатода, микроканальной пластины (МКП) и люминесцентного экрана. Когда идеальный точечный источник облучает GaAs фотокатод, фотоэлектроны возбуждаются и затем испускаются с фотокатода. Фотоэлектроны за счет разности потенциалов переносятся к входной поверхности МКП. После умножения электронов МКП большее количество электронов бомбардирует люминесцентный экран. Рабочими характеристиками ЭОП являются разрешающая способность, отношение сигнал-шум, усиление яркости, эффект гало, частотно-контрастная характеристика (ЧКХ). Наши предшественники исследовали и проанализировали рабочие характеристики. Но лишь в немногих работах обсуждается взаимосвязь между данными параметрами. Хорошо известно, что при рассматривании яркого пятна определенного размера через ЭОП, работающий при низком уровне освещенности, изображение входного светового пятна на люминесцентном экране может проявляться в окружении «ореола» - это эффект гало. Гало-изображения ЭОП можно зарегистрировать системой сбора данных, а затем передаваться на компьютер. При помощи методов цифровой обработки сигналов на компьютере изображение гало можно преобразовать в распределение по яркости. Распределение уровня яркости – это распределение электронов на люминесцентном экране. В настоящее время эмпирически полученные уравнения ЧКХ фотоэлектрических визуализирующих устройств составлены в формате exp(–(f/fc)n). Чтобы исследовать отношение между ЧКХ и эффектом гало ЭОП в данной работе изучается взаимосвязь между ЧКХ и распределением электронов электронно-оптической системы с коротким фокусом, выбрав электронно-оптические преобразователи 3-го поколения в качестве предмета исследований. Электронно-оптическая система с коротким фокусом в данной работе – это система между фотокатодом и МКП в электронно-оптическом преобразователе 3-го поколения.

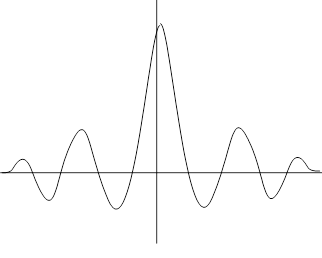

Под действием ускоряющего напряжения в коротком фокусе электроны от GaAs фотокатода переносятся к входной поверхности МКП. Так как МКП имеет конечную прозрачность, то наблюдается рассеяние электронов при столкновении со стенками каналов. На входную поверхность МКП, применяемой в ЭОП третьего поколения, наносится ионно-барьерная пленка, которая оказывает влияние на эффект гало. Электронное рассеяние вызывает как стенки каналов, так и ионно-барьерная пленка. Так как мы в основном исследуем в данной работе ЧКХ системы входного промежутка, влияние электронного рассеяния не рассматривается. Описав траекторию фотоэлектронов, испущенных от GaAs фотокатода во входном промежутке, рассчитывается распределение электронов по входной поверхности МКП, а именно функция рассеяния точки (ФРТ). Затем из интеграла ФРТ можно получить функцию рассеяния линии (ФРЛ). Наконец численно рассчитывается ЧКХ при помощи преобразования Фурье ФРЛ, и аппроксимируется расчетная кривая ЧКХ. Данное исследование обеспечивает теоретическую основу для дальнейшего развития техники ночного видения, работающей при низком уровне освещенности.

2.1 Теоретические модели

2.1.1 Распределение по углам и энергиям

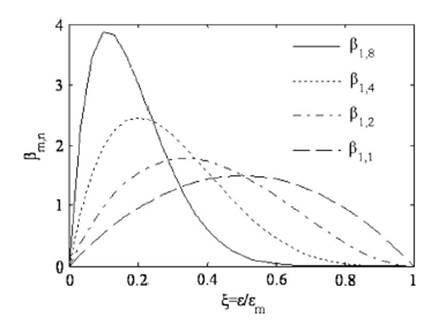

Для ЭОП 3-го поколения энергетическое распределение первичных фотоэлектронов, испущенных GaAs фотокатодом, не имеет согласованных теоретических моделей. В настоящее время существует две модели энергетического распределения первичных фотоэлектронов: бета-распределение и распределение Максвелла. Распределение Максвелла – характеризуется большими разбросами энергий относительно среднего значения. Такое распределение не наблюдается на практике при применении GaAs фотокатодов. Таким образом, максвелловское распределение не подходит для применения, и используется бета-распределение. Выражение для бета-распределения следующее:

![]()

Здесь, ε и εm, начальная энергия и максимальная начальная энергия фотоэлектронов, соответственно. Бета-распределения представлены на Рисунке 4. В электронно-оптических системах изображения распределение начальных углов для фотоэлектронов, испущенных GaAs фотокатодом подчиняется ламбертовскому распределению. α – угол между направлением движения фотоэлектронов, испущенных от GaAs фотокатода, и нормалью к поверхности фотокатода. Фототок на единичный угол пропорционален косинусу прилежащего угла α, и отношение имеет следующий вид:

![]()

Принимаем 0 ≤ α ≤ π/2. В данной работе G(a) - весовой коэффициент для ламбертовского распределения.

Рисунок 4. Схематическое изображение β-распределений

2.1.2 Весовой коэффициент для бета-распределений

Во время численных расчетов мы разделили диапазон начальных энергий фотоэлектронов, испущенных GaAs фотокатодом, на несколько энергетических диапазонов. Количество электронов в каждом энергетическом диапазоне следующее:

![]()

Где ξ = ε/εm. ξa и ξb – границы каждого энергетического диапазона. ΔN (ξi) – весовой коэффициент электронов каждой траектории. А именно, число электронов в каждом диапазоне энергий зависит от численного значения ΔN (ξi).

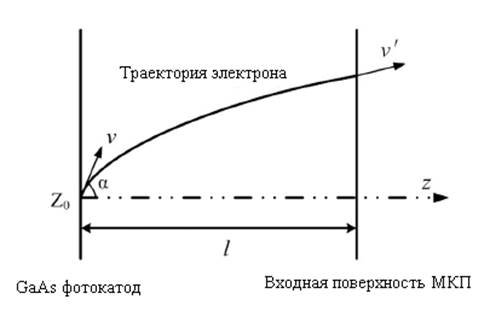

2.1.3 Расчет траектории электронов

Энергии и углы 435 типов электронов, испускаемых GaAs фотокатодом, различны. Диапазон энергий электронов, испускаемых GaAs фотокатодом, составляет примерно от 0,2 до 1,6 эВ. Энергии электронов это последовательность дискретных значений с шагом 0,1 эВ. Отношение между количеством электронов с разными энергиями и самой энергией описывается бета-распределением. Углы вылетов электронов, испускаемых GaAs фотокатодом, являются последовательностью дискретных значений, диапазон которых составляет приблизительно от -87° до 87°. Шаг между соседними углами 6°. Количество электронов под разными углами подчиняется ламбертовскому угловому распределению. Сначала, когда энергия электронов составляет 0,2 эВ, угол траектории электронов изменяется с -87° до 87° с шагом 6°. Мы соответственно рассчитываем координаты каждого электрона на входной поверхности МКП. Затем энергия электронов становится 0,3 эВ и угол траектории электронов также изменяется с -87° до 87° с шагом 6°. Мы также вычисляем координаты каждого электрона на входной поверхности МКП, основываясь на кинематических уравнениях. И так далее мы в общем получаем расчетные данные для 435 типов электронов на входной поверхности. Все траектории электронов имеют параболическую форму.

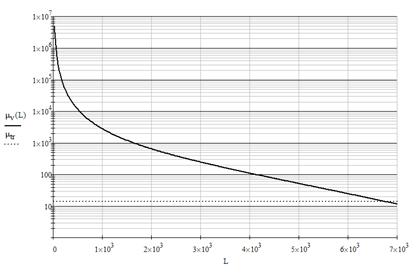

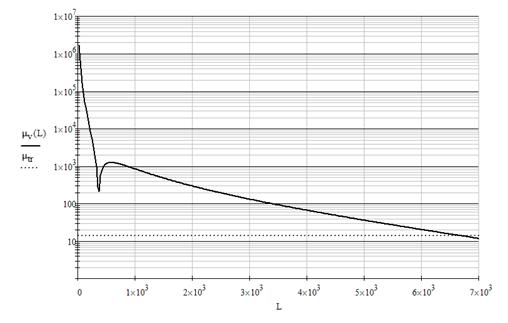

2.2 Расчеты и обсуждение

Когда идеальный точечный источник облучает GaAs фотокатод, возбуждаются фотоэлектроны в подложке. Частично возбужденные фотоэлектроны испускаются с фотокатода после серии соударений. Под действием ускоряющего напряжения в микрозазоре фотоэлектроны перемещаются к входной поверхности МКП, как показано на Рисунке 5; α – прилежащий угол, представленный в Уравнении (2).

Рисунок 5 - Траектория фотоэлектрона, испущенного GaAs фотокатодом во входном промежутке

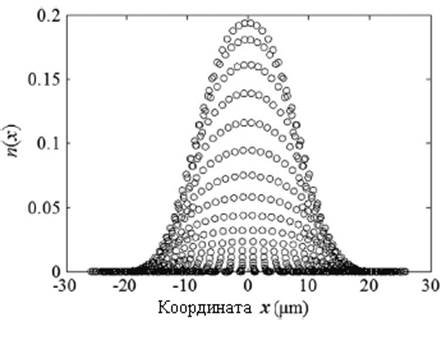

Мы предполагаем, что распределение по энергиям и углам первичных фотоэлектронов, испущенных с GaАs фотокатода, подчиняются бета-распределению и ламбертовскому распределению соответственно. Диапазон распределения начальных энергий фотоэлектронов приблизительно 0,2 -1,6 эВ, а диапазон распределения начальных углов для фотоэлектронов от –87° до 87°. Напряжение и расстояние входного промежутка – 400В и 0,2 мм соответственно. Мы рассчитываем траекторию электрона для каждой энергии с шагом 0,1 эВ и угла 6°. Таким образом, получается 435 типов траекторий электронов. Количество электронов для каждой траектории электронов можно получить из произведения уравнения (2) и уравнения (3), которое является весовым коэффициентом каждого электрона с разной энергией и разным углом. Распределение 435 типов электронов по входной поверхности МКП рассчитывается, как показано на рисунке 6.

Рисунок 6 - Распределение электронов по входной поверхности МКП

В расчетной модели фотоэлектроны с разными энергиями и углами испускаются из одной точки на поверхности GaAs фотокатода. Точка, из которой испускаются фотоэлектроны, и начало координат на Рисунке 6 находятся на одном уровне. Каждый кружок на Рисунке 6 представляет один тип электронов. Абсцисса – это координата х электрона на входной поверхности МКП, ордината – количество электронов n(x). Диапазон координат электронов на входной поверхности МКП от –25,995 до 25,995 мкм, а дисперсионный круг 51,99 мкм.

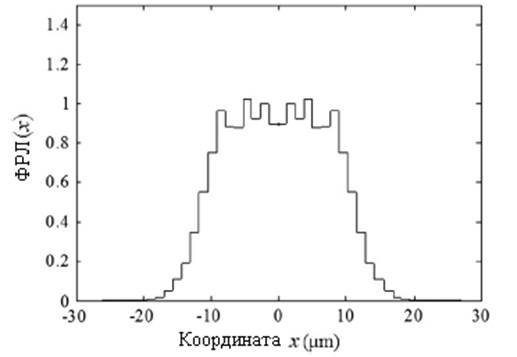

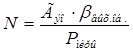

Когда идеальный точечный источник облучает фотокатод, на эмиссионной поверхности фотокатода образуется пятно определенного диаметра. Так как диаметр этого пятна мал по сравнению с расстоянием между фотокатодом и входным торцом МКП, в данной статье допускается, что данное пятно также является точечным источником. Множество электронов испускается от идеального точечного источника на GaAs фотокатоде. Каждый электрон имеет разный начальный угол и энергию. Эти электроны переносятся к входной поверхности МКП в системе с коротким фокусом. Разные электроны имеют разные координаты на входной поверхности МКП. Поэтому на входной поверхности МКП имеется светлое пятно определенного размера. Для оптической системы, когда входным объектом является один точечный источник, световое поле выходного объекта – ФРТ. На Рисунке 3 показаны статистические результаты распределения электронов, проходящих через входной промежуток, после излучения из одной точки на поверхности фотокатода. Согласно определению ФРТ, распределение электронов можно рассматривать как ФРТ для входного промежутка. ФРЛ можно получить из интеграла ФРТ, как показано на рисунке 7. Распределение электронов по входной поверхности МКП делится на несколько зон, и ширина каждой зоны одинаковая. Интегрирование представлено следующим образом:

![]()

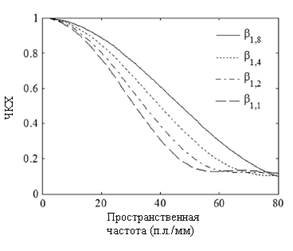

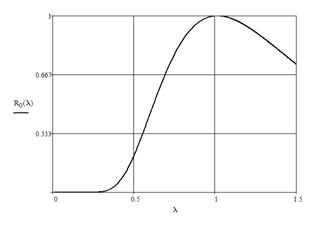

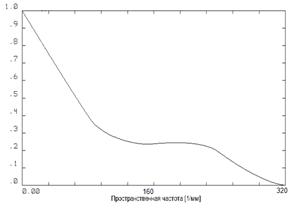

где Δх – ширина каждой зоны. Так как ФРЛ для входного промежутка – это дискретная величина, применяется дискретное преобразование Фурье. Основываясь на определении дискретного преобразования Фурье, рассчитывается ЧКХ, как показано на рисунке 8.

Рисунок 7 - ФРЛ распределения электронов на входной поверхности МКП

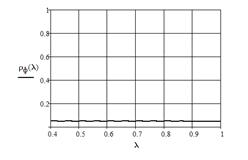

Как показано на рисунке 4, фотоэлектроны с первичной энергией соответствующей β1,8 распределению сосредоточены вместе, что согласуется с разбросом по энергиям фотоэлектронов, испущенных GaAs фотокатодом. Вычисляется и аппроксимируется ЧКХ для β1,8 распределения, как показано на Рисунке 6.

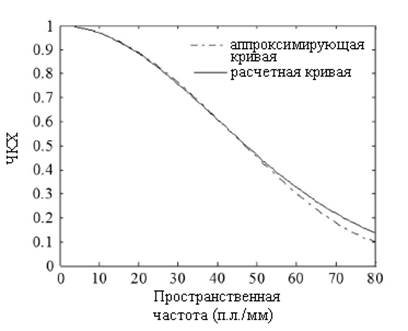

Рисунок 8 - ЧКХ бета-распределений короткофокусной электронно-оптической системы

Аппроксимирующее выражение ЧКХ для β1,8 распределения следующее:

![]()

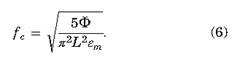

где L и Ф – расстояние и напряжение между фотокатодом и МКП, которые измеряются в миллиметрах и вольтах соответственно. Единицей измерения εm является эВ. Уравнение (5) – в формате exp(−(f 5f c)n), является опытной формулой ЧКХ для электронно-оптической системы. В опытной формуле fc – частотная постоянная, а n – индекс устройства. Согласно опытной формуле и Уравнению (5) для электронной системы с коротким фокусом n = 2, а fc выражена как:

Рисунок 9 - ЧКХ для β1,8 распределения: сплошной линией показана расчетная кривая, пунктирной линией – аппроксимирующая кривая

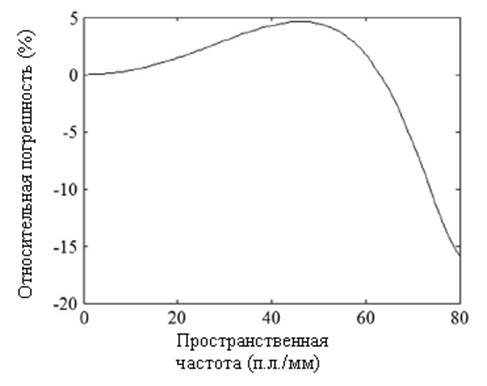

Относительная погрешность между аппроксимирующей кривой и расчетной кривой показана на Рисунке 10. Относительная погрешность составляет менее 5% при пространственной частоте меньше 50 п.л./мм.

Рисунок 10 - Относительная погрешность между аппроксимирующей кривой и расчетной кривой

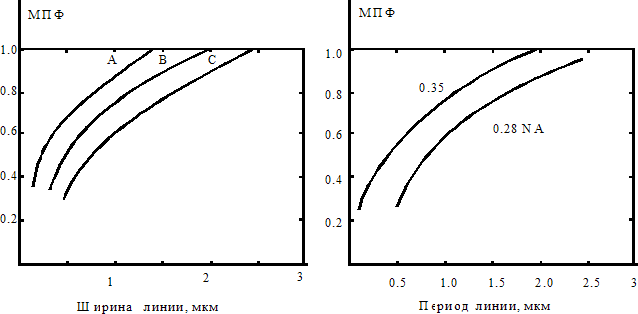

3 Методы измерения ЧКХ

Существует методы измерения ЧКХ:

1 – Метод сканирования прямоугольной и синусоидальной миры. Данный метод основан на ГОСТ 21815.18-90.

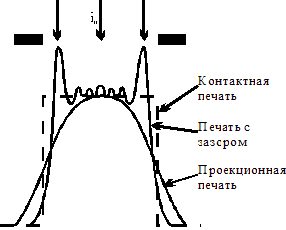

Суть метода заключается в измерении коэффициента передачи контраста (КПК) для ряда пространственных частот, приведённых к плоскости фотокатода ЭОП.

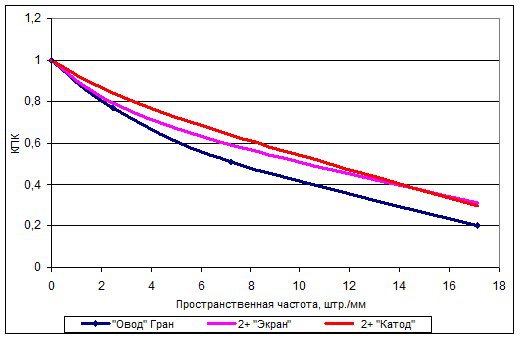

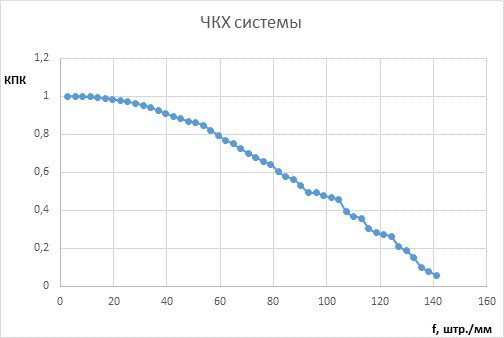

Установка для измерения ЧКХ изделия «Канал» состоит из двух основных частей: оптической скамьи и измерительной фотоэлектрической установки. В оптическую скамью входят шаровой осветитель, прямоугольная щель шириной 100 мкм, держатель ЭОП и микрообъектив с увеличением 10х. Измерительная установка включала в себя микрообъектив с увеличением 10х, блок с ФЭУ, регистрирующий блок «Вега» (с вращающимся диском с синусоидальными мирами), который непосредственно рассчитывал значения КПК для четырех пространственных частот. В процессе запуска установки блок «Вега» вышел из строя. Восстановить его до сегодняшнего дня не представляется возможным из-за отсутствия принципиальных электрических схем. Измерительный блок с ФЭУ и мирами был заменен на другой, где миры были прямоугольными, а сигнал с ФЭУ усиливался и выводился на самописец. Самописец был заменен на быстродействующий цифровой мультиметр «Agilent», информация с которого выводилась непосредственно в программу «MS Exel» на ноутбук, где строилось распределение сигнала. С помощью специального программного обеспечения, написанного стажерами лаборатории специзмерений распределение обсчитывалось с получением значений КПК на трех пространственных частотах.

Принцип получения ЧКХ заключается в следующем:

Свет от источника типа «А» в шаровом осветителе, пройдя сквозь прямоугольную щель, шириной 100 мкм проецируется на фотокатод ЭОП. Изображение щели с экрана ЭОП проецируется на анализирующий растр, представляющий собой стеклянный прямоугольник с нанесенными штрихами на трех пространственных частотах. Растр сканируется относительно изображения щели при помощи электродвигателя. А сигнал с ФЭУ, стоящим за растром, попадает на мультиметр, где строится распределение яркости выходного сигнала. При помощи специальной программы далее рассчитывается КПК для каждой пространственной частоты. В заключении строится зависимость КПК от пространственной частоты.

Для исследования были отобраны:

1. Инверторный ЭОП 2 поколения ЭПМ-56 Г «Овод» с ВИП №664242/1750 , производства завода «Гран» (выпуска 1991 г.);

2. Вакуумный блок 2+ поколения №060331 , производства «Экран-ОС».

3. Вакуумный блок 2+ поколения №49253, производства «Катод».

![]() Рисунок 11 - Структурная схема установки ЧКХ ЭОП

Рисунок 11 - Структурная схема установки ЧКХ ЭОП

1 – осветитель; 2 – диафрагма с щелью; 3 – входная оптика (микрообъектив 10х) ; 4 – ЭОП; 5 – держатель ЭОП; 6 – выходной микрообъектив (10х); 7 – мира (анализирующий растр); 8 – ФЭУ; 9 – регистрирующее устройство (мультиметр); 10 - ПК

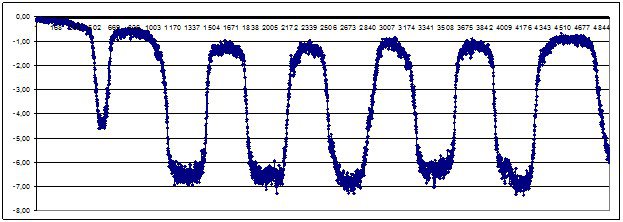

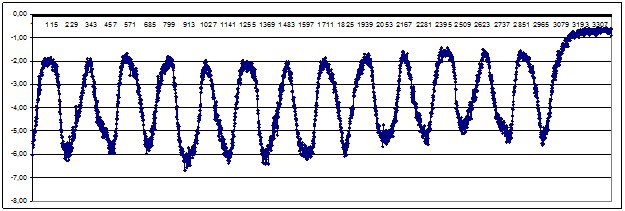

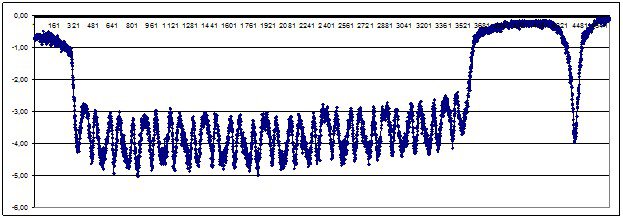

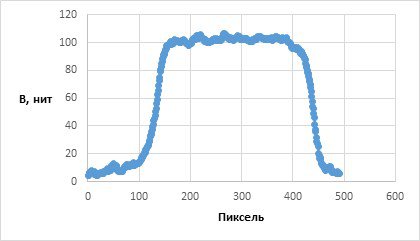

Первоначально сигнал с ФЭУ был сильно зашумлен из-за вибраций и пульсаций в сети, особенно на высоких частотах. Для минимизации искажений сигнала из-за механической вибрации, установка была поставлена на виброопоры. Питание ФЭУ, ЭОП и мультиметра осуществлялось через источник бесперебойного питания, что также улучшило форму снимаемого сигнала, хотя зашумленность все же сохранилась, что особенно сказывается на высоких частотах (рисунок 12).

В ходе выполнения работы была измерена пространственная частота прямоугольных мир, приведенных к плоскости фотокатода.

Измерение размеров штрихов стеклянной прямоугольной миры осуществлялось на микроскопе МБС-10 с насадкой МИМ. Данные измерений приведены в таблице 1.

Формула определения пространственной частоты в плоскости фотокатода испытуемого изделия:

(7),

(7),

Где Гэо – оптическое увеличение,

β вых.об – увеличение микрообъектива,

Pмиры – период элемента

Таблица 1 - Значения разрешающей способности, приведенной к плоскости фотокатода ЭОП

| № группы элементов миры | Ширина чёрного штриха, мм | Ширина белого штриха, мм | Период элемента (белый + черный штрих) Pмиры, мм | Электронно-оптическое увеличение ЭОП, Гэо | Увеличение микрообък-ва, βвых.об | N, штр./мм |

| 1 | 0,273 | 0,311 | 0,584 | 1 | 10 | 17,1 |

| 2 | 0,67 | 0,71 | 1,38 | 7,2 | ||

| 3 | 2,09 | 2,13 | 4,22 | 2,4 |

а) 2,5 штр./мм

б) 7,2 штр./мм

в) 17,1 штр./мм

Рисунок 12 - На рисунках а), б), в) представлены кривые изменение амплитуды сигнала при прохождении штриховой миры с частотами соответственно в 2,5, 7,2 и 17,1 штр./мм относительно фотоприемного устройства (ФЭУ).

Таблица 2. Полученные на установке ЧКХ значения КПК на трёх пространственных частотах и предел разрешения ЭОП, измеренный на коллиматоре.

| ν, штр./мм | КПК | ||

| № («Овод») | № («Экран-ОС») | № («Катод») | |

| 2,5 | 0,77 | 0,79 | 0,84 |

| 7,2 | 0,51 | 0,59 | 0,64 |

| 17,1 | 0,20 | 0,31 | 0,3 |

| Nпр* (0,05), штр./мм | 35,3÷37,6 | 47,2 | 53 |

Nпр* – измеренное предельное разрешение ЭОП

Рисунок 13 - Частотно-контрастные характеристики исследуемых ЭОП.

Основным плюсом этого метода является простота получения и обработки результатов.

Минусы: ограниченное количество измеряемых пространственных частот. Так же метод трудноприменим к измерению ЧКХ МКП.

2 – Измерение ЧКХ методом анализа наклонной плоскости.

![]()

Метод заключается в гармоническом анализе функции рассеяния среза наклонной плоскости.

Рисунок 14 – Структурная схема установки измерения ЧКХ: 1 – осветитель; 2 – диафрагма с щелью; 3 – входная оптика (микрообъектив 10х) ; 4 – ЭОП; 5 – держатель ЭОП; 6 – микроскоп МБС-10; 7 – камера Videoscan 2-285; 8 – ПК

Световой поток из шарового осветителя 1 поступает в щель 2, образуя на её выходе рассеяние. Изображение щели проецируется микрообъективом 3 на фотокатод ЭОП. Микроскоп 6 фокусируется на экран ЭОП и камера 7 надевается с помощью специальной оснастки на окуляр микроскопа. Далее на ПК запускается программное обеспечение камеры, устанавливается необходимый режим (длительность экспозиции, кадровый период, бининг). Производится съёмка. Важно, чтобы снимок не был тусклым или засвеченным. Иначе к распределению яркости изображения щели будут добавляться шумы камеры. А это влечёт за собой искажение результата.

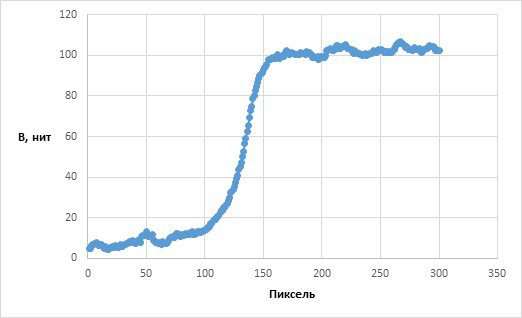

Затем, в полученном изображении выбирается участок, перпендикулярный главной оси щели, захватывающий распределение целиком, как показано на рисунке 15.

![]()

Рисунок 15 – Выбор области для обработки из изображения наклонной щели

Строим график зависимости яркости пикселя от его индекса - распределения по яркости:

Рисунок 16 – Распределение по яркости

Для анализа нам достаточно одной части рассеяния. Выбираем более пологую сторону.

Рисунок 17 – Функция рассеяния полуплоскости

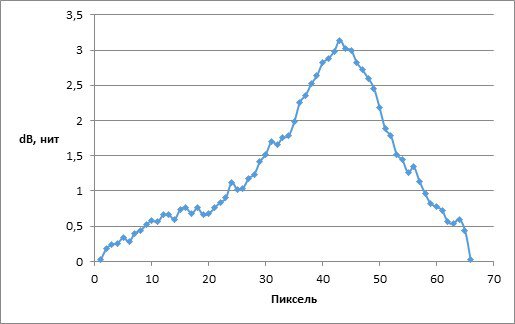

По данному распределению находим производную, которая выражает скорость изменения яркости пикселя. После чего, выделяются точки, принадлежащие «импульсу».

Рисунок 18 – Производная функции рассеяния полуплоскости

Раскладываем точки производной в ряд Фурье. Это даст информацию о гармоническом составе рассеяния. Коэффициенты Фурье разделяем на мнимые (Im) и действительные (Re) части и находим модуль Фурье по формуле:

![]() (8)

(8)

Находим ЧКХпроизв по формуле:

![]() , (9)

, (9)

Где ![]() – ширина пикселя (6,45 * 10-3 мм), k =2 – константа, f – частота (шт/мм)

– ширина пикселя (6,45 * 10-3 мм), k =2 – константа, f – частота (шт/мм)

![]() (10)

(10)

Где ![]() – общее увеличение установки; N – количество анализируемых точек

– общее увеличение установки; N – количество анализируемых точек

Рисунок 19 – ЧКХ системы (без ЭОП) при Г=3,2

Таким же образом вычисляем и строим ЧКХ ЭОП:

Рисунок 20 – Изображение щели на экране ЭОП (даже визуально видна разница в рассеянии относительно изображения щели на микрообъективе)

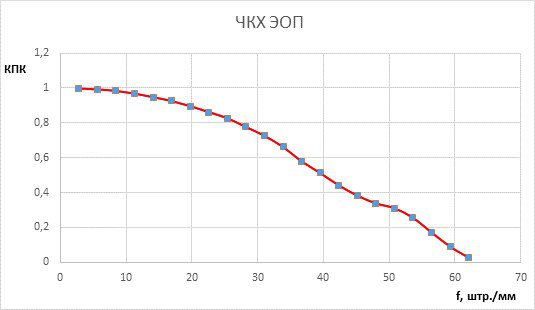

Рисунок 21 – ЧКХ ЭОП при Г=2,8

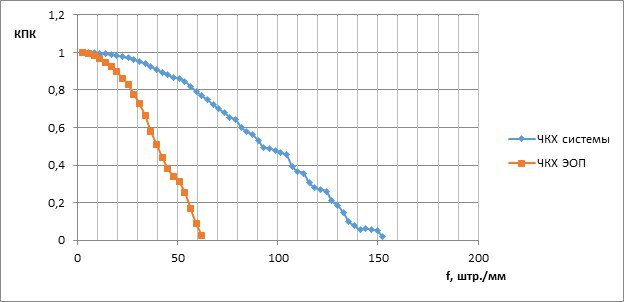

Рисунок 22 – График ЧКХ системы и с ЭОП

Заключение

В данной работе были рассмотрены и изучены особенности микроканальных пластин, Разобран поэтапно процесс их производства. Определены требования по качеству спая жила-оболочка и для многожильных структур микроканальной пластины. Изучены принципы работы микроканальных пластин. Раскрыто воздействие внешних факторов на работу МКП. Пояснены некоторые принципы контроля качества МКП и, в частности, условия регистрации дефектов чистоты поля зрения.

Изучены и принципы метода ЧКХ, как основной характеристики качества МКП, ЭОП и других СПВИ.

Разработан метод расчёта ЧКХ методом анализа наклонной плоскости, Сформулированы основные плюсы и минусы нового и старого методов.

Список использованных источников

1. Кулов С.К. «Разрешающая способность МКП», Владикавказ, 2006 г.

2. Кулов С. К. «Микроканальные пластины», Владикавказ, 2005 г.

3. ГОСТ 21815.18-90. Преобразователи электронно-оптические. Метод измерения пространственной частотно-контрастной характеристики, Москва, Издательство стандартов, 2010г.

4. Сень Ю.В., Леонов Н.Б., Кравчук Г.С., Тютиков А.М., Флегонтов Ю.А. «Методика измерения частотно-контрастных характеристик электронно-оптических систем», «ОМП»,2006 г.

5. Ling Ren и др. «Метод расчёта ЧКХ ЭОП с коротким фокусом», Пер. с англ., Applied Optics, Vol.52, No.8 10 March, 2013

6. Кулов С.К. Микроканальные пластины для ЭОП. - Владикавказ, 2007 г.

7. Кулов С.К. Технология микроканальных пластин. Ч.1 Системные основы технологии. – Владикавказ, 2006.

8. Кулов С.К. Технология микроканальных пластин. Ч.2 Рабочие стекла МКПО. – Владикавказ, 2006.

9. Кулов С.К. Элементы физической химии в технологии МКП. – Владикавказ, 2005.

10. M. Estribeau, P. Magnan «Fast MTF measurement of CMOS imagers using ISO 12233 slanted edge», Пер. с англ., SUPAERO, 2009

11. Chris Johnson «The Role of Night Vision Equipment in Military Incidents and Accidents», Пер. с англ., Glasgow, 2007

12. Бейли Д., Райт Э. Волоконная оптика: теория и практика. Пер. с англ. — М: «КУДИЦ-ПРЕСС», 2008

13. Faris A. Badawy «Optimization of Microchannel Geometries to Enhance Convection Cooling of Parallel Plate Duct Flow», Пер. с англ., Institute of Technology, Foundation of Technical Education /Baghda, 2013

14. James C. Storey, «Landsat 7 on-orbit modulation transfer function estimation», Пер. с англ., U.S. Geological Survey, EROS Data Center/Raytheon Technical Services Company, 2011

15. Ахполов К.Ю. «Топология торцевых поверхностей МКПО».Владикавказ 2005

Похожие материалы

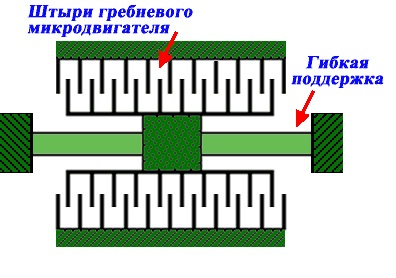

... о высоком техническом уровне создаваемого изделия. 6. Охрана труда и экология 6.1 Описание прибора Разрабатываемый прибор представляет собой систему круглосуточного видеонаблюдения за морскими судами и имеет в своем составе два основных узла: 1) Телевизионная система (ночная видеокамера). Является системой на основе ПЗС видеокамеры, в оптическую схему которой встроен электронно- ...

... жесткого диска емкостью 10-30 МБ. В настоящее время наличие жесткого диска в ПК ХТ является практически обязательным. Модель базировалась на использовании того же микропроцессора - Intel 8088. Компьютер IВМ РС/АТ Вследствие естественного прогресса в области разработки и производства микропроцессорной техники фирма Intel - постоянный партнер IВМ – освоила выпуск новой серии процессоров - ...

... . Всё вышеуказанное объединяется в ёмкое понятие CAE - Computer AidedEngineering. Специфические характеристики и различия между проектированием, производством и применением микросистем по сравнению с традиционными (макро) реализациями вытекают из их размеров. Микросистемная технология непригодна для производства опытных образцов. Если схема производства для массового производства по групповой ...

... . Поскольку больная часть падающих электронов остается в подложке, то чувствительность резиста и форма профиля изображения зависят от материала подложки. Производительность систем ЭЛ экспонирования. Наряду с высоким разрешением достигнута приемлемая производитель-ность систем ЭЛ экспонирования. Важнейшие факторы, определяющие ее, приведены в табл 2. Стоимость ЭЛ экспонирования одной пластины по ...

0 комментариев