СОДЕРЖАНИЕ

Введение

1.Выбор ассортимента

1.1 Обоснование выбора вида изделий

1.2 Обоснование выбора переплетений

1.3 Обоснование выбора сырья

1.4 Обоснование выбора вязального оборудования

2. Выбор схемы технологического процесса, описание

3. Технологический расчёт параметров петельной структуры

4. Расчёт норм расхода сырья

5. Расчёт норм производительности оборудования

6. Расчёт производственной программы

7. Расчёт потребности в сырье

Заключение

Список использованных источников

Технологический процесс производства комплекта детского(трусы+майка)

![]()

![]()

![]()

![]() 1.Прием и хранение сырья 2.Проверка качества пряжи

1.Прием и хранение сырья 2.Проверка качества пряжи

![]()

![]()

![]()

![]()

![]() 3.Расфасовка 4.Перемотка

3.Расфасовка 4.Перемотка

![]()

![]()

![]() 5.Вязание

5.Вязание

6.Разбраковка

6.Разбраковка

Маркировка

![]()

![]()

![]() 7.Комплектовка партий

7.Комплектовка партий

![]()

8.Отлежка

![]()

![]()

9.Отварка

![]()

![]()

10.Беление

![]()

![]()

11.Крашение

![]()

![]()

12.Апретирование

![]()

![]()

13.Отжим

![]()

14.Разрезание

14.Разрезание

![]()

![]()

15.Сушка-ширение

![]()

![]()

![]()

16.Печатание

![]()

![]()

![]() 17.Контроль качества

17.Контроль качества

![]() 18.Отлежка

18.Отлежка

19.Настилание

Раскрой деталей

![]()

20.Комплектовка деталей

![]() кроя

кроя

![]()

21.Пошив изделий

![]()

![]()

22.ВТО

![]()

![]()

23.Контроль качества

![]()

| 24.Маркировка, упаковка |

![]()

25.Сдача на склад готовой

Продукции

1.Прием и хранение сырья. Сырье поступает от поставщиков на центральный склад сырья в бобинах. Прием сырья осуществляется по кондиционной массе. Пряжа взвешивается и определяется ее фактическая масса при заданной температуре воздуха и влажности. При помощи переводных коэффициентов, по фактической массе определяется кондиционная масса. Сырье хранится в упаковке поставщика (коробках, мешках, ящиках) на стеллажах или поддонах, раздельно по партиям, роду сырья, линейной плотности, цвету. На складе хранение товарно-материальных ценностей происходит в количестве необходимом для бесперебойной работы цеха в течение 10 суток. В складских помещениях должен поддерживаться определенный температурно-влажностный режим. Сырье с центрального склада выдается в производство в ненарушенной упаковке по нормированной и фактической массе в соответствии с ежедневным лимитом и при соблюдении потребности.

2.Проверка качества пряжи. Пряжа и нити принимаются в производство по качеству и количеству. Качество определяется по следующим показателям:

по физико-механическим свойствам;

скрытым порокам;

порокам внешнего вида и дефектам намотки.

Входной контроль осуществляют работники сырьевой лаборатории. поступающая на склад продукции сырье регистрируется в журнале лаборатории, согласно приходных документов, а также паспортов и сертификатов, определяющих качество входной продукции. Отбор проб для испытания проводится согласно ГОСТ 6611,0-73 Нити текстильные. Правила приемки и методы испытаний. В определенном порядке в зависимости от массы поступившей партии сырья отбирают определенное количество упаковок, а затем из них отбирают паковки равномерно от каждой единицы упаковки. Для определения внутрипаковочных дефектов отбирают не менее 10 паковок. Отобранные паковки укладывают в мешок или коробку и отправляются в лабораторию. В журнале склада фиксируется дата отбора проб, их количество и масса. Сырьевая лаборатория определяет важнейшие физико-механические показатели качества сырья согласно нормативно-технической документации.

3.Расфасовка сырья. Расфасовка сырья выполняется в цеховом складе сырья. Сырье поступает в ненарушенной упаковке по нормированной и фактической массе, в соответствии с ежедневным лимитом. Запас сырья в цеховом складе должен быть не мене 2 суток.

Контроль сырья, поступившего на трикотажное предприятие, нельзя ограничивать только лабораторными испытаниями. Сравнение показателей лабораторных испытаний пряжи с технологическими показателями производится только по наиболее важным свойствам пряжи. Этих показателей достаточно для определения качества сырья и расчета с поставщиками.

Для организации технологического процесса и повышения качества вырабатываемого полотна необходима проверка всего поступающего в производство сырья, чтобы не допустить дефектов по тем признакам по которым оно не контролировалось лабораторией, поэтому в цеховом складе при распаковке коробок, ящиков организуется контроль качества сырья по порокам внешнего вида и порокам намотки. Таким образом, визуальный осмотр каждой бобины происходит в процессе расфасовки сырья.

Бобины могут быть повреждены при транспортировке, могут иметь загрязненность, измятость, некоторые бобины могут иметь дефекты намотки.

Условно количество сырья поступающего на перемотку составляет 5%.

Правильность операции расфасовки имеет важное значение для нормализации технологического процесса в вязальном цехе. Если в вязальный цех не будут поставляться бобины с дефектами, то использование вязальных машин повысится, отходы сырья в вязальном цехе сократятся, качество полотна улучшается. Кроме того, необходимо сохранить условия для сохранения ценных свойств сырья и повышения его вязальных способностей, особенно необходимо сохранить в сырье влагу. Поэтому, в цеховой кладовой должен поддерживаться определенный температурно-влажностный режим.

4.Перемотка. Перемотке подлежит пряжа, поступающая на фабрику в початках, на дефектных бобинах, непарафинированная. Искусственные и синтетические нити, поступившие на дефектных бобинах, подлежат возврату на предприятие-поставщик или используют не по основному назначению.

При перемотке пряжа должна парафинироваться для ее смягчения и улучшению ее вязальных способностей. Парафинирование пряжи происходит с помощью парафиновых блоков. Для очистки пряжи от внешних пороков и примесей (грубые узлы, непропряды, пух и т.д.).

Перемотке подлежит условно 5% партии поступившего сырья, которая имеет поврежденные бобины или дефекты намотки: намотка на один патрон пряжи разных партий, образование хорд на нижних торцах бобины, образование мягких слоев намотки, наличие бугристости и жгутов, заматывание пуха, наличие несвязанных концов нитей.

5.Вязание. Пряжа с цеховой кладовой в цех передается с помощью транспортных средств партионно. Запас пряжи, равный одной полной заправке машины в зависимости от количества петлеобразующих систем, хранится в бобинах на стеллажах, тележках-соронках или в коробках поставщика. Перед установкой бобин на вязальную машину вязальщица проверяет качество намотки. В случае обнаружения дефекта намотки или повреждения патрона бобины откладываются и возвращаются в кладовую. Бобины, имеющие внешние и внутрипаковочные дефекты пряжи, невыведеные узлы, наличие мертвого волоса, жгуты, а также бобины с хордами на нижнем торце, низкой намоткой или испорченными патронами передаются на перемотку. Вязальщица должна следить за правильностью установке бобин на шпулярнике вязальной машины по партиям, цвету и роду сырья. При обнаружении во время вязания дефектной пряжи или нитей в количествах, угрожающих качеству полотна, на фабричном складе оставляют от партии не менее 10% нераспакованного сырья для предъявления его поставщику.

Вязание полотна должно производиться по заправочным картам, разработанным предприятием в соответствии с утвержденными артикулами полотен. Заправочные карты должны обеспечивать выпуск изделия по расходу сырья и обмерным данным в соответствии с действующей нормативно-технической документацией. На вязальной машине в зависимости от вида пряжи и переплетения устанавливают ширитель, размер которого должен быть равен диаметру машины или на 8-9 % больше или меньше его.

После заработки рулона или куска полотна требуемой массы заправляют одну систему нитью другого цвета и провязывают в зависимости от петлеобразующих систем 2-3 оборота. Срезание куска полотна происходит ниже оттяжного механизма по середине отработки.

Для удобства выполнения последующих технологических операций рулон полотна должен иметь определенную массу. Из кусков одинаковой массы удобно подбирать партии полотна для крашения или отделки. Наиболее целесообразна масса рулона 10-12 кг. К срезанному рулону полотна вязальщица прикрепляет паспорт, в котором отмечает артикул полотна, номер партии пряжи, номер машины, дату, табельный номер, фамилию, ширину полотна.

Кроме указанной операции, вязальщица в процессе обслуживания машин выполняет такие рабочие приемы, как смену бобин, заправку нити, замену игл, пуск и останов машины, ликвидацию срыва полотна, контроль плотности вязания, съем полотна, чистку и смазку машины.

В вязальном цехе следует поддерживать постоянные климатические условия: температура воздуха, относительная влажность воздуха.

Перед вязанием пряжа или нити должны выдерживаться в местах хранения не менее 10 часов при нормальных климатических условиях.

6.Разбраковка.Разбраковка производится на браковочных машинах БН -120 Т или МК-140 КТ. Цель разбраковки: определение качества вязания полотна с одновременным наматыванием.

Разбраковка должна производиться согласно СТБ-12-43-2000 "Полотно трикотажное с основовязальных и кругловязальных машин. Определение сортности". При обнаружении дефекта на полотне, превышающего допустимые показатели сортности, контролёр должен предупредить вязальщицу или технолога и остановить машину до ликвидации дефекта. Если полотно необходимо отправить на штопку, то на паспорте ставится пометка «штопка», с отметкой на рулоне дефектных мест. Контролёр заполняет паспорт на рулон, производит маркировку рулона с одной и другой стороны.

Штопка производится на машине БН-120 Т путём перематывания с одной и другой стороны рулона полотна. Сбросы, спуски петель восстанавливаются соответствующей трикотажной иглой и последняя петля закрепляется иглой с пряжей. Все дыры зашиваются на машине одно игольный трёх ниточный «оверлок».

Маркировка полотна – это прикрепление к рулону паспорта или нанесение на оба конца полотна основных данных о выработанном рулоне. Наносятся следующие данные: артикул полотна, номер партии, масса куска, дата. Выполнение данной операции зависит от последующих технологических переходов отделочного производства. Маркировка полотна необходима для того, чтобы на полотне была характеристика, так как в процессе отделочных операций паспорт с полотна снимается. Участки маркировки полотна срезаются и являются трафаретными отходами.

7.Комплектовка партий. Партия комплектуется для выполнения красильно-отделочных операций. В партию подбирают куски одинаковой массы, выработанные из одной партии пряжи или нитей, на одной вязальной машине. Партию составляют 10 кусков полотна. На партию полотна оформляется маршрутный лист, в него вносятся данные каждого куска полотна. К маршрутному листу прикрепляются снятые паспорта с кусков полотен. Куски полотна укладываются в тележку и сопровождаются маршрутным листом с паспортами. Тележка с формированной партией отправляется на отлежку.

8.Отлежка. Трикотажные полотна в процессе вязания оттягиваются оттяжными механизмами и в растянутом состоянии наматываются в рулон. В результате происходит деформация петельной структуры, т.е. полотно вытягивается по длине и сокращается по ширине. Для того чтобы освободить от напряжения петельную структуру, трикотажное полотно подвергается отлежке. Сущность процесса отлежки в том, что трикотажное полотно, уложенное в «книжку» находится на стеллажах или в тележках в свободном состоянии определенное время. Продолжительность отлежки в зависимости от рода сырья 24 часа. На протяжении этого времени трикотаж в значительной степени освобождается от структурных деформаций и принимает состояние близкое к равновесному, при этом ширина увеличивается, длина уменьшается.

9.Отварка. Отварку полотна проводят как предварительную операцию при белении и крашении полотен. Отварка выполняться на машине Софт-стрим модели C-IY ф.ТИС, Германия. Максимальная загрузка полотна 360 кг. Отварка происходит при температуре 98С продолжительностью 30 минут. Цель отварки: удаление загрязнений спутников волокон, повышение смачиваемости и капиллярности волокон. Отварка происходит в кипящем растворе с добавлением химических препаратов.

Технологический режим.

Отварка (х\б)

| Характеристика полотна | Характеристика оборудования |

| Наименование и род полотна: х\б | Наименование: Софт-Стрим Модуль1: (14-15) Программа№1 Вес: (360+-10)кг |

Рецепт

| Наименование химикатов | % от веса полотна |

Отварка

Имерол JSF 2,0

Сода кальценированая 4,0

Противозаломное средство

1,0

Промывка

Имерол JSF 0,5

Нейтрализация (только перед крашением активными красителями и солофениллами)

Уксусная кислота(80%) 1,0

| № | Наименование | Т,0С | Время,мин |

| 1 | Подготовка машины. Наполнение аппарата водой до среднего уровня. | 10 | |

| 2 | Подогрев до 400С | 40 | 5 |

| 3 | Заправка полотна. Ввод хим. материалов | 40 | 20 |

| 4 | Подогрев до 980С | 40-98 | 35-40 |

| 5 | Отварка | 98 | 30 |

| 6 | Косвенное охлаждение | 98-70 | 15-20 |

| 7 | Слив | 7 | |

| 8 | Наполнение аппарата водой до среднего уровня | 5 |

10.Беление. Беление необходимо для придания полотну белого цвета и сообщения способности равномерно окрашиваться. В процессе беления повышается смачиваемость и капиллярность волокон. Это необходимо для процесса крашения и особенно для процесса печатания краской. Взаимодействие красителя и волокна при этом происходит в течение короткого времени, поэтому полотно должно обладать максимальной впитывающей способностью. Для проникновения красителя и равномерной окраски, а так же для закрепления печатной краски. Беление происходит в течение 1-1,5 часа при t до125C.

11.Крашение. Крашение протекает при температуре 98±2С в течение 60±2мин. Цель крашения – придание полотнам требуемого цвета. Крашение полотен производится в светлые, темные и средние тона. Крашение выполняется искусственными красителями. С учетом свойств красителя полотно для бельевых изделий обрабатывают прямыми светопрочными красителями. Однако они обладают невысокой прочностью окраски к воздействию многократных мокрых обработок и света. Чтобы повысить прочность окраски полотна, их обрабатывают закрепителями. Крашение полотна производится по строго установленным режимам для каждого вида полотна, класса красителя и группы цветов.

Технологический режим.

Крашение полотна ПРх\б, Красителями Навакроны LS после предварительной отбелки (2 мыловки, закрепление)

% красителя – 0т 1,5% и выше

| Характеристика полотна | Характеристика оборудования |

| Наименование полотна: х\б | Наименование: Софт-Стрим Модуль1: (14-15) Программа№9 Вес: (360+-10)кг |

Рецепт

| Наименование химикатов | % от веса полотна |

Крашение

Альбофлоу JET 0,5

Краситель по рецепту

Сода кальценированая по рецепту

Соль поваренная по рецепту

Каустик 100% по рецепту

Комплексообразователь по рецепту

Мыловка 1-ая

Средство для мыловки 1,6

Противозаломное средство 0,4

Мыловка 2-ая

Средство для мыловки 0,8

Противозаломное средство 0,4

Закрепление

Уксусная кислота (80%) 0,7

Закрепитель Бефикс NOFH 1,0

Технологический режим.

Приготовление красителей.

Краситель растворяют путем рассеивания на горячую воду. Затем интенсивно перемешивают при помощи мешалки не менее 10 мин. до полного растворения. Объем воды следует брать исходя из растворимости конкретного растворителя.

Следует избегать длительного простаивания горячего концентрированного раствора красителя.

Температура воды, необходимая для растворения красителей

Цибакроны LS,F/FN/W 80-900С

Цибакроны H 70-800С

Безактивы S/V,S-LF 60-800С

Дримарены CL 60-800С

12.Аппретирование. Апретирование происходит при температуре 35±2С в течение 20-25 мин на машине ШСМ «Брюкнер». Эта заключительная операция обработки бельевых полотен в растворе, для придания определенных свойств необходимых для эксплуатации изделий. Аппретирование проводят для придания полотну мягкости или жесткости, повышенной гигроскопичности или водоотталкивающих свойств, стойкости к истиранию, к действию микроорганизмов, уменьшение способности к электризации.

13.Отжим. Отжим – это механическое удаление влаги, которое выполняется на центрифуге. Отжим происходит на цинтрефуге ф. «Карино» Масса полотна 60-90 кг, время отжима 4-5 мин.

Технологический режим

Отжим полотна на цинтрифуге ф. «Карино».

Загрузка полотна в корзину (по воздушно-сухому весу) – 60-90 кг

Продолжительность останова до 2 мин.

14.Разрезание полотна. Разрезание полотна производится на резальной установке с укладчиком линия ф. «Корино».Ширитель для каждого полотна устанавливается практически в зависимости от диаметра полотна. Полотно должно быть умеренно натянуто на ширитель. Полотно должно резаться по петельному столбику. Скорость движения полотна (5-80) м/мин.

Технологический режим

По резальной установке с укладчиком линия ф. «Корино».

Ширитель для каждого полотна устанавливается практически в зависимости от диаметра полотна.

Полотно должно быть умеренно натянуто на ширитель.

Полотно должно резаться по петельному столбику.

Скорость движения полотна (5-80) м/мин.

15.Сушка-ширение. Сушка-ширение протекает вместе с каландрированием на машине СШСМ «Элитекс №1». Полотно перемещается со скоростью 13±1 м/мин, при температуре 160±5С. Поверхность высушенного полотна с круглых машин покрыта мелкими складками, заминами, заломами, придающих полотну измятый вид. Для разглаживания высушенное полотно каландрируют. Цель каландрирования – придать полотну не только разглаженный блестящий или матовый вид, но и необходимую плотность, а также устранить перекосы петельных рядов и деформацию линейных размеров, появляющихся в предшествующих процессах обработки. При каландрировании полотно одновременно ширят, подпаривают в рулоны, приводя петельную структуру к стабильному фиксированному состоянию. Сушкой называется процесс ускоренного удаления из волокон материала капиллярной влаги путем ее испарения. Удаление влаги осуществляется соприкосновением материала с горячими поверхностями сушильных устройств. Эластичность и склонность вязального полотна к деформации петельной структуры к растяжению, вынуждают механическую обработку проводить осторожно, обеспечивая минимальное вытягивание полотна.

16.Печатание. Печатание так же является распрастраненой операцией отделки полотен. Печатание осуществляется на машине «Шторк» «Бузер», с помощью сетчатых шаблонов. Печатание протекает при температуре 140-150С,скорость печатания 5-8 проходов в минуту (количество проходов 1-2).

Технологический режим

Печатания пигментными красителями фирмы «Шторк» на машине «Бузер».

1.Рецепт печатной краски при расходе красителя до 10г/кг печатной краски.

1.1.Вода Т=(20-25) 0С 865 г/кг

1.2.Принтофикс биндер 83 (связующее) 100 г/кг

1.3.Принтофикс фердикер CN (загуститель) (15-17) г/кг

1.4.Мочевина 15 г/кг

1.5.Краситель х

2.Режим печатной краски при расходе красителя более 10г/кг печатной краски.

2.1.Вода Т=(20-25) 0С 809 г/кг

2.2.Принтофикс биндер 83 (связующее) 150 г/кг

2.3.Принтофикс фердикер CN (загуститель) (16-18) г/кг

2.4.Мочевина 15 г/кг

2.5.Краситель х

3.Режим приготовления печатной краски.

При приготовлении печатной краски мочевину растворяют в воде, при перемешивании добавляют Принтофикс биндер 83 и перемешивают в течении 5 мин., вводят Принтофикс фердикер CN, перемешивают до образования гомогенной массы, в готовую загустку вводят требуемое количество красителя.

Вязкость печатной краски проверяют вискозиметром и должна быть (70-80) пауз. Уменьшить вязкость краски можно слабым раствором (1:10) раствором поваренной соли, добавленным очень осторожно по (1-2) мл. при работающей мешалке. Увеличить вязкость можно посредством добавления необходимого количества загустителя.

4.Режим печатания и сушки.

Т сушки=(140-150)0С В зависимости от заполнения рисунка. Количество проходов ракли (1-2). Скорость печатания (5-8) проходов в мин., в зависимости от прохода рисунка.

17.Контроль качества. Контроль качества осуществляется на браковочной машине БТ-240. Трикотажное полотно, прошедшее ВТО, складывается в “книжку”. После складывания кусков полотна, производится промер ширины полотна металлической линейкой, рулеткой. Каждый кусок измеряется в трех местах. Средняя ширина проставляется мелом на верхнем полотнище куска.

18.Отлежка. После контроля качества трикотажное полотно проходит отлежку не менее 12 часов. Отлежка полотна после ВТО производится в отделе подготовки на стеллажах при температуре от 18 до 25оС, относительной влажности воздуха от 55 до 65%. Отлежка и хранение полотна в отделе подготовки производится маршрутами в поддонах и на стеллажах (скомплектованные в вязальном цехе маршруты не разбиваются при ВТО полотна). Во время отлежки производится комплектование партии полотна для раскроя. При этом чаще всего настил подбирают 6-9 кусков полотна весом 60-90 кг согласно технологической карте раскроя.

19.Настилание полотна и раскрой деталей. Настилание полотна и раскрой деталей выполняется на Автоматическом раскройно-настилочном комплексе (АНРК). АНРК состоит из системы автоматизированного проектирования (САПР) лекал и раскладок, из настилочного комплекса, системы автоматического раскроя настилов. Раскройно-настилочная часть АНРК включает следующие элементы: два загрузочных устройства; два настилочных стола длиной 18 м, шириной 1,8 м каждый; две настилочные машины «Комета»; два раскройных стола длиной 14,4 м (из модулей 3, 6), шириной 1,8 м с вакуумной установкой; одна автоматизированная раскройная установка (АРУ «Спутник»); два буксировочных устройства для перемещения настилов с настилочных на раскройные столы (в виде откидных плоскостей); транспортное устройство, в виде движущейся по рельсам тележки, для перемещения раскройной головки от одного раскройного стола к другому. Настилочная машина, оснащена электронным оптическим устройством равнения кромки с одной стороны настила, счетчиком слоев настила, регулятором скорости подачи материала.

Перед настиланием на столе поперечными линиями отмечаются длина соответствующего настила с учетом припуска на укорочение настила в процессе его настилания. Первыми в настиле настилаются куски с большей шириной. Полотно настилается из “книжки”. Полотно в настиле укладывается с одинаковым натяжением. При настилании должен выравниваться каждый слой полотна. Выравнивается в настиле каждый торцевой и один продольный край полотна. Остатки полотна от настила отрезаются и используются для подкроя.

Длина настила равна 5-7 метров. Скорость резания достигает 60 м/мин, а максимальная высота настила в сжатом состоянии 80 - 90 мм. Высота настила зависит от устойчивости трикотажного полотна в настиле. Готовый настил заканчивается обмелованным слоем. Обмеловка вытачек, пройм производится после вырезание деталей. Готовый настил проверяется по ровноте полотна, по всей ширине настила и на торцах, проверяется правильность настилания полотна переносов и морщин.

После выкраивания деталей изделия по всей высоте настила на каждой детали мелом наносятся намелки.

20.Комплектовка деталей кроя. Выкроенные детали изделия передаются на комплектование деталей. Каждая деталь проверяется с лицевой и изнаночной стороны, проверяется симметричность детали, правильность выкраивания деталей и нанесения надсечек. При обнаружении в деталях дефектов, недопускаемых в готовом изделии, последние возвращаются в кладовую, и производится последующий подкрой необходимых деталей.

В комплект подбираются все детали одинакового размера, одного цвета, оттенка, без дефектов. Каждое изделие комплектуется индивидуально.

На каждой основной детали изделия помещается штамп. Здесь же крой может комплектоваться отделочными деталями и прикладом. Размер пачки кроя – 15-20 единиц в пачке.

Скомплектованный крой взвешивается, отходы оформляются по весу. Скомплектованный и проверенный крой передается на пошив.

21.Пошив изделия. При запуске кроя на поток производится 5% проверка от каждого маршрута кроя выборочно по лекалам. Каждая пачка укомплектовывается лентой с изображением товарного знака, если необходимо, эластичной тесьмой. Производится внешний осмотр кроя.

Пошив изделий производится в соответствии с требованиями ГОСТ 26115-84, ГОСТ 7474-88, ГОСТ 28039-89, технических карт, другой действующей нормативной документацией и образца-эталона.

На каждую операцию технологом швейного цеха инструкционная карта для работницы, в которой указывается порядок выполнения операции, номер пошивочной линии и иглы, частота строчки.

22.Влажно-тепловая обработка. ВТО готовых изделий проводится с целью придания им товарного вида, получения полной усадки в изделиях. Влажно-тепловая обработка происходит на прессе «Паннония».Температура нагрева 80-250С, при давлении 4 атм.В процессе влажно-тепловой обработке расправляются и выравниваются швы, приутюживаются края изделий, разглаживаются замины, образовавшиеся в процессе изготовления изделий. Вид влажно-тепловой обработки указывается в технологической карте изделия. Отлежка готовых изделий после влажно-тепловой обработки не менее 30 минут.

23.Контроль качества готовых изделий. Готовые изделия на выпускных участках швейно-закройных цехов подвергаются 100% контролю контролерами отдела технического контроля. Контроль осуществляется согласно ГОСТ 1115-81, ГОСТ 28039-89, ГОСТ 7474-88.

24.Маркировка, упаковка готовых изделий. Маркировка, а также требования к упаковочным материалам должны соответствовать ГОСТ 3897-87 “Изделия трикотажные. Маркировка, упаковка, транспортирование и хранение”. Размеры коробок для упаковки изделий подбираются в зависимости от ассортимента. Перед упаковыванием в коробки изделия, уложенные в пачки, перевязываются (кроме упаковки по единице). Перевязанная пачка изделий (3 ед., 5 ед., 10 ед.) прошивается. Прошиваются все изделия через открытый край индивидуального пакета. Оба конца прошивной нити выводятся наружу на торец коробки, в которую уложены изделия и приклеиваются бумажным талоном, на котором ставится штамп упаковщика.

25.Сдача на склад готовой продукции. Складские помещения для хранения готовых изделий должны быть сухими, не допускающими возможность появления плесени. относительная влажность воздуха в складских помещениях длительного хранения должна быть не более 60%. В летний период при очень высокой температуре необходимо проветривать помещение. Не должны попадать прямые лучи солнца на изделия.

3.Технологический расчет параметров петельной структуры

Комплект детский (майка трусы)

сырье: х/б

лин.плотность: Т=20Текс

Диаметр нити

![]()

δ – объёмная масса;

Расчёт кулирной глади

Петельный шаг

А =4*d=5,5*0,18=0,72 (мм)

Высота петельного ряда

В = А*С=0,72*0,784=0,56(мм)

С-коэффициент соотношения плотностей [3];

Длина нити в петле

3=1,57*А+3,14*d+2*В=1,57*0,72+3,14*0,18+2*0,56=2,8(мм)

Плотность по вертикали:

Np=100/B=100/0,56=178(ряд/100 мм)

Плотность по горизантали

Nc=100/A=100/00,72=130 (ст./100 мм)

Поверхностная плотность:

Ρ=10-4*Np* Nc*Т*3=10-4*166*123*20*3,16=130(г/м2)

Принимаем значения по данным предприятия: Nр=140(ряд/100 мм); Nc=190(ст./100 мм); ρ=130 (г/м2).

4. Расчёт расхода сырья на единицу продукции

1. Основные технологические параметры полотна:

-вид и линейная плотность нити Т, х/б=20 текс

-вид переплетения: кулирная гладь;

-длина нити в петлеl=2,8 мм;

-петельный шаг А=0,72 мм;

-высота петельного ряда В=0,56 мм;

-число петельных рядов Np =190 и петельных столбиков Nc =140 на 100 мм;

-поверхностная плотность полотна ρ=130 г/м2;

-процентное содержание сырья по видам и линейным плотностям нитей, х/б-100%

2. Копия раскладки и характеристика раскладки лекал деталей краёного изделия:

-копия раскладки;

-ширина полотна с кромками 156 см, без кромок 150 см;

-длина настила 438см;

-площадь лекал одного изделия 51005 см2;

- выход изделий из одного слоя настила 12шт;

3. Расчёт расхода полотна и сырья на проектируемое изделие.

Таблица 5 – Расчёт расхода полотна на комплект детский(майка, трусы):

| № | показатель | Обозначение или формула для расчёта | Значение показателя | |

| 1 | 2 | 3 | 4 | |

| 1 | Наименование и класс машины | Relanit 3.2 | ||

| 2 | Вид и лин. плотность нити | Т | 20 | |

| 3 | Поверхностная плотность(г/м2) | ρ | 130 | |

| 4 | Ширина полотна с кромками, см | Ш | 150+6 | |

| 5 | Ширина кромки полотна, см | в | 6 | |

| 6 | Коэффициент усадки полотна | Кус. | 0,98 | |

| Отходы при раскрое. Дополнительные отходы при раскрое: | ||||

| 7 | - учитываемые при определении расхода полотна, % | Хд= Х1+ Х2+ Х3+ Х6 | 8,9 | |

| Основные отходы при раскрое (межлекальные выпады) | ||||

| 8 | Длина настила, см | L | 438 | |

| 9 | Площадь одного слоя настила, см2 | S1=(Ш-2в)*L | (150-6)*438=63072 | |

| 10 | Площадь лекал одного изделия, см2 | S | 4493,6 x 2 5122,4 x 2 5503,9 5719,4 2954,2 x 2 3414 x 2 3907 x 2 | |

| 11 | Выход изделий из одного слоя настила, см2 | n=S1/S | 12 | |

| 12 | Площадь недостающих в одном слое настила, см2 | S0 | 0 | |

| 13 | Площадь лекал в одном слое настила, см2 | S2=S*n-S0 | 51005 | |

| 14 | Площадь межлекальных выпадов в одном слое настила, см2 | S3=S1-S2 | 63072-51005=12695 | |

| 15 | Межлекальные выпады, % | X0=(S3/S1)*(100- Хд) | (12695/63072)*(100-8,9)=18,3 | |

| Общее количества отходов при раскрое | ||||

| 16 | С учётом отходов от вырезания дефектных мест, % | Xp= X0+ | 18,3+8,9=27,2 | |

| Расход полотна на изделие (с учётом отходов от вырезания дефектных мест) | ||||

| 17 | Расход полотна по площади, см2 | S4=(S* Кус.*100)/(100- -( X0+ Хд)) | (5503,9*0,98*100)/(100- 27,2)=7409 | |

| 18 | Расход полотна по массе, г | Q1= S4* ρ*10-4 | 7409*130*10-4=99 | |

Таблица 7 – расход сырья на единицу изделия.

| № | показатель | Обозначение или формула для расчёта | Значение показателя для комплекта детского |

| 1 | 2 | 3 | 4 |

| 1 | Расход полотна на единицу изделия, г | Q | 99 |

| 2 | Нормативные потери в крашении и отделки, % | Xкр | 4,0 |

| 3 | Нормативные отходы при вязании, г | Xв | 0,4 |

| 4 | Нормативные отходы в перематывании | Хм | 0,3 |

| 4 | Расход сурового полотна, г | Qkp=(Q*100)/(100-Xкр) | (99*100)/(100-4,0)= =103,1 |

| 5 | Расход пряжи или нити в вязании, г | Qв=(Qkp*100)/(100-Xв) | (103,1*100)/(100-0,4)= =103,5 |

| 6 | Расходы пряжи в перематывании | Qм=(Qм*100)/100-Хм) | =(103,5*100)/100-0,015)=104,2 |

5. Расчёт норм производительности оборудования

Теоретическая производительность машины в смену [ 4 ]

Ат=(60*И*I*n*m)/1000000*N*c=(60*2268*2,8*96*25)/1000000*50*1=18,2кг/ч

И – количество игл на машине;

l – длина нити в петле;

n – линейная скорость;

m – количество систем;

N - № пряжи;

c – число сложений;

Машинное время на выработку ед. продукции

tм=3600/Ат=3600/18,2=65520

Норма производительности машины

Нм=Ат*КПВ=18,2*0,78=14,2кг/ч

КПВ- коэффициент полезного времени машины.[ 2 ]

Норма обслуживания вязальщицы

НОв=1 вяз - принимаем по данным предприятия

Норма выработки вязальщицы [ 6 ]

НВв=Нм*НОв=14,2*1=14,2 кч

Плановая норма машины

Нпл=Нм/Q=14,2/0,099=143 изд/час

6. Расчёт производственной программы

Количество установленного оборудования [ 2 ]

Кус=В/Нпл*Тгод*Кро=3370818/143*4080*0,94=6 машин

Число часов работы в году

Тгод=КС*Тсм*Крд=2*8*255=4080ч

Норма производительности машины

Нм=Ат*КПВ=18,2*0,78=14,2кг/ч

Плановая норма машины

Нпл=Нм/Q=14,2/0,099=143 изд/час

Объём выпуска продукции:

Впл=Мз*Тгод*Нм*Кро=6*4080*14,2*0,96=333711кг

В=Впл/Q=333711/0,099=3370818 изд/год

Коэффициент работающего оборудования

![]()

![]() -общий процент простоя оборудования=4%;

-общий процент простоя оборудования=4%;

Количество работающего оборудования

Краб=Кус*Кро=6*0,96=5,76

Количество машино-часов, отработанных оборудованием в год

Кмчр=Кро*Тгод=Кус*Кро*Тгод=6*0,96*4080=23500 ч/год

7. Расчёт потребности в сырье вязального цеха

| Наименование изделия | НРС, г х/б-20 текс | Годовой выпуск продукции, шт | Годовая потребность в сырье, т |

| Комплект детский(майка+трусы) | 104,2 | 3370818 | 351,2 |

Заключение

При проектировании вязального цеха трикотажной фабрики обоснован выбор данного ассортимента, с подбором переплетения и сырья, способствующих обеспечению наилучших свойств производимых изделий.

Использована рациональная схема технологического процесса производства.

Произведен расчет выбранных изделий, определяющий массу изделий, рассчитана производительность оборудования.

Произведен расчет производственной программы, позволивший определить годовой выпуск изделий и годовую потребность в сырье.

Список использованных источников

1. Чарковский, А.В. Основы процессов вязания : учебн. Пособие / А. В. Чарковский. – Витебск: УО «ВГТУ»,2005. – 232 с.

2. Шелепова, В.П., Кукушкин, М.Л. Проектирование трикотажного производства : метод. указания / Шелепова, В.П., Кукушкин, М.Л. – Витебск: УО «ВГТУ», 2010. – 44 С.

3. Дианич, М.М. Сырьё для трикотажной промышленности: справочник / М. М. Дианич, Б.Д. Семак, Н.П. Василишина.-Киев: Техника, 1981. – 120с.

4. Типовой технологический режим производства трикотажного полотна и купонов на кругловязальных машинах для бельевых изделий (вязание, отделка). – Москва : ЦНИИТЭИЛегпром, 1989. – 88 с.

5. Типовой технологический режим раскроя трикотажных изделий. – Москва : ЦНИИТЭИЛегпром, 1982. – 67 с.

6. Подлазов, М. К. Организация труда и техническое нормирование в трикотажном производстве / М. К. Подлазов. – Москва : Лёгкая индустрия, 1973. – 272 с.

Похожие материалы

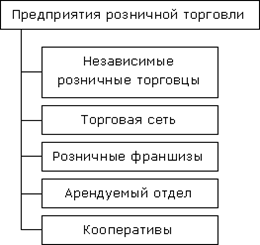

... форм обслуживания. Изучение состояния оптовой торговли детской одеждой показало, что транзитные поставки этих товаров от иногородних поставщиков не всегда себя оправдывают. Вследствие широкого ассортимента детской одежды отдельные виды изделий заказываются розничными организациями и поставляются оптовыми базами в некоторые кварталы в объеме, во многих случаях не превышающем транзитной нормы ...

... одежды определяется силуэтом (прямой, полуприлегающий, прилегающий, свободный - расширенный книзу), формой (строгая, спортивная, фантази), покроем рукава (втачной, реглан, цельнокроеный, комбинированный). 2.2 Ассортимент швейных товаров Верхняя одежда Пальтовые изделия. Основными видами их являются пальто, полупальто, плащи, накидки, пиджаки, жакеты, жилеты. Пальто - вид распашной одежды ...

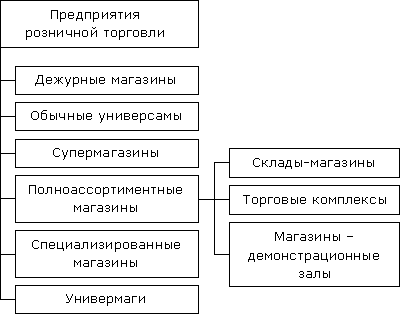

... самой компании. Структура компании, управляющей одним-единственным магазином, не имеет ничего общего с организацией общенациональной торговой сети. 2. Анализ организации розничной торговли на примере торговой точки И.П. Старковой О.А. 2.1. Анализ и организационная характеристика отдела детской одежды . И.П. Старкова О.А. отдел детская одежда расположен в торговом центре «Урал», и ...

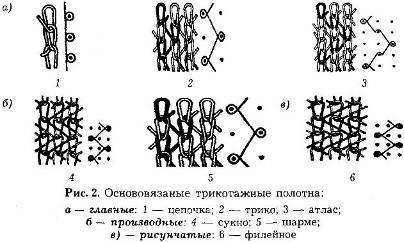

... и размера), получаемых в процессе вязания. Основой для выработки филейных полотен служат трико, сукно, атлас, комбинированные переплетения. 3. Товароведная характеристика ассортимента, экспертиза качества женского белья Женское белье более разнообразно по ассортименту, чем мужское. В него входят сорочки женские, комбинации, панталоны, гарнитуры, юбки нижние, пеньюары. Дневные сорочки ...

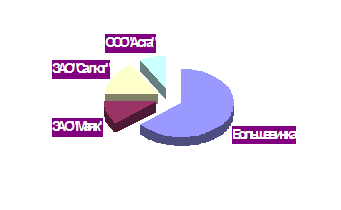

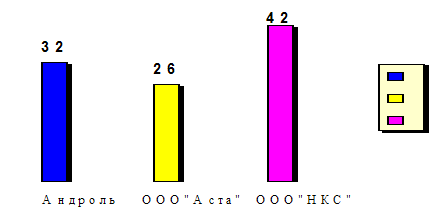

... , стабильное и устойчивое положение. Конкуренты ОАО БПТТ фирма «Виктория» не могут оказать значительное влияние на ее положение на рынке. 2.2 Разработка конкурентной стратегии предприятия ОАО БПТТ фирма «Виктория» Для укрепления конкурентной стратегии предприятия необходимо: - разработать рекламную компанию. Расширение рекламных мероприятий, как показал приведенный анализ, имеет огромное ...

0 комментариев