ВСТУП

Прокатне виробництво у більшості випадків є завершальним складовим виробничого циклу на металургійному підприємстві. Прокат складає основну частину металургійної продукції. Більше 90%, сталі, яка виплавляється, проходе через прокатні цеха. На заводах кольорової металургії широко використовується пресування, але процес прокатки все ж таки займає основне місце.

Споживачами прокатної продукції є практично всі галузі промисловості: машинобудування, будівництво, транспорт, енергетика, космічна техніка та інші.

Сортамент прокатної продукції дуже різноманітний. Це – круглі, квадратні та кутові профілі, швелери, двотаврові балки, рейки, товсті та тонкі листи, полоси, стрічки, безшовні та сварні труби, залізодорожні колеса та багато інших; всього випускається декілька тисяч профілів прокату. У якості матеріалу використовується більше двох тисяч марок сталей та кольорових металів.

В залежності від форми, розмірів та властивостей продукції, що випускаються, використовуються прокатні стани різних типів.

Процеси прокатки безперервно вдосконалюються, при цьому переслідуються багато цілей, важливішими серед яких є покращення якості продукції, зниження затратного коефіцієнта металу та енергозатрат, збільшення продуктивності труда. Вдосконалення йде як по шляху створення нових технологій та конструкцій прокатних станів, так і по засобам оптимізації режимів деформації на діючих агрегатів. Важливіше значення має комплексна механізація та автоматизація виробничих процесів; саме за рахунок автоматизації забезпечується можливість значного підвищення точності та швидкості прокатки. Для розрахунку параметрів деформації і управління процесами прокатки все більше широко використовуються ЕРМ.

1 ХАРАКТЕРИСТИКА УСТАТКУВАННЯ І ТЕХНОЛОГІЇ ВИРОБНИЦТВА ПРОКАТУ НА СЕРЕДНЬОСОРТНОМУ СТАНІ 550

1.1 Сортамент продукції стану 550

Прокатний цех №2, що має у своєму складі середньосортний стан 550, призначений для виробництва автоободів шириною до 350 мм і товщиною від 3,8 мм до 6,8 мм, періодичних профілів, спеціальних профілів для авто- і сільгоспмашинобудування, інших сортових і фасонних профілів поздовжньої прокатки [1]. Сортамент профілів середньосортного стану 550 наведений у таблиці 1.1.

Таблиця 1.1 – Сортамент профілів прокату середньосортного стану 550-2

| № п.п | Найменування профілю відповідно до нормативної документації | Марка сталі | НТД на сталь | НТД на профіль | НТД на тех. вимоги до профілю | Колір фарби і вид кольорового маркування пачок | Маса1пм або 1періоду, кг |

| 1 | Уголки сталеві гарячекатані рівнополочні 70×70×6 70×70×7 80×80×8 90×90×8 90×90×9 100×100×8 100×100×10 100×100×12 | Відповідно до замовлення | ДСТУ 2651 (ГОСТ 380) ГОСТ 19281 | ДСТУ 2251 (ГОСТ 8509) | ГОСТ 535 ГОСТ 19281 | Полоса по окружності пачки шириною не менш 20 мм на відстані не більше 500 мм від торця фарбою кольором по ДСТУ 2651 (ГОСТ 380) | 6,39 7,39 9,65 10,93 12,20 12,25 15,10 17,90 |

| 2 | Швелери економічні гарячекатані тонкостінні полегшені високої твердості з паралельними полками № 8П № 10П № 12П № 14П № 16П № 20П № 22П № 24П | Відповідно до замовлен-ня | ДСТУ 2651 (ГОСТ 380) ГОСТ 19281 | ТУ У-14-1185-97 | ТУ У 14-1185-97 ГОСТ 535 ГОСТ 19281 | Полоса по окружності пачки шириною не менш 20 мм на відстані не більше 500 мм від торця фарбою кольором по ДСТУ 2651 (ГОСТ 380) | 7,034 8,580 10,216 12,066 13,825 18,414 20,527 23,698 |

| 3 | Профілі гарячекатані спеціальні для металоконструкційСП 152 «а» СП 152 «б | 30Г | ГОСТ 4543 | ТУ У 27.1-00190319-1396-2003 | ТУ У 27.1-00190319-1296-2003 | Не передбачена | 15,7 18,0 |

Продовження таблиці 1.1

| 4 | Прокат спеціальний для ободів коліс автомобільного транспорту ГАЗ-53 ЗИЛ-130 (7,0-20-03) ЗИЛ-130 двухкомпонентний КамАЗ-5320 ЛАЗ-695 (7,5-20-03) МАЗ-500 (8,5-20-04) ЗИЛ-131 (228Г-020-01) УРАЛ-375 (254Г-020) Профіль замкової підстави обода УРАЛ (400Г-022) Прокат бортової підстави обода УРАЛ (Пр 400Г-023) | 10кп 15кп | ГОСТ 1050 ТУ У 14-2-1240-2000 | ТУ У 14-2-1240-2000 | ТУ У 14-2-1240-2000 | Одна жовта смуга на торцях пачки Дві білих смуги на торцях пачки Одна біла смуга на торцях пачки Одна біла й одна жовта смуга на торцях пачки Дві жовті смуги на торцях пачки Дві червоних смуги на торцях пачки Одна біла й одна зелена смуга на торцях пачки Одна біла й одна червона смуга на торцях пачки Одна зелена смуга на торцях пачки Одна червона смуга на торцях пачки | 9,8 11,4 11,15 11,3 13,7 15,8 15,0 18,0 12,8 13,9 |

| 5 | Прокат спеціальний для посадкового кільця обода колеса автомобіля БелАЗ (Пр 7555-035) Прокат спеціальний для замкової підстави обода колеса автомобіля БелАЗ (Пр 7555-022) Прокат спеціальний для бортової підстави обода колеса автомобіля БелАЗ (Пр 7555-023) | 20 | ГОСТ 1050 | ТУ У 27-126524137-1341-2005 | ТУ У 27-126524137-1341-2005 | Не передбачена | 17,3 38,2 33,1 |

Продовження таблиці 1.1

| 6 | Прокат спеціальний для бортової підстави обода колеса автомобіля БелАЗ (15,00-023-01) | 15кп | ГОСТ 1050 | ТУ У 27.126524137-1341-2005 | ТУ У 27.126524137-1341-2005 | Не передбачена | 38,2 |

| 7 | Профіль сталевий гарячекатаний переодичний поздовжньої прокатки для передньої осі автомобіля МАЗ | 45 | ГОСТ 1050 | ГОСТ 8319.5 | ГОСТ 8319.0 | Одна біла крапка на торці кожної штанги в пачці | 108,0 |

| 8 | Профіль сталевий гарячекатаний переодичний поздовжньої прокатки для передньої осі автомобіля ГАЗ-53-12 | 30Х 35Х | ГОСТ 4543 | ГОСТ 8319.13 | ГОСТ 8319.0 | Не передбачена | 43,3 |

| 9 | Прфіль сталевий гарячекатаний периодичний для передньої осі автомобіля ГАЗ-3302 | 30Х 35Х | ГОСТ 4543 | ТУ У ДП 14-2-1248-2000 | ТУ У ДП 14-2-1248-2000 | Не передбачена | 34,0 |

| 10 | Профілі гарячекатані для кріплення гірських вироблень СВП-22 СВП-27 | 5пс 5сп | ДСТУ 2651 (ГОСТ 380) | ГОСТ 18662 | ГОСТ 18662, ГОСТ 535 | Не передбачена | 21,9 27,0 |

| 11 | Прокат гарячекатаний спеціальний періодичний для лемешів плугів 142-570Д-1 142-600 ДРП 142-620Д | Л-53 | ТУ У ДП 14-2-1209-98 | ТУ У ДП 14-2-1209-98 | ТУ У ДП 14-2-1209-98 | Не передбачена | 5,86 6,29 |

| 12 | Профіль для лемешів із суцільним стовщенням 142С | Л-53 | ТУ 14-2-760-87 | ТУ 14-2-760-87 | ТУ 14-2-760-87 | Не передбачена | 10,58 |

| 13 | Профіль лемеша зачисного для скребкових конвеєрів | 35 | ГОСТ 1050 | ТУ У 27.1-00190319-1279-2002 | ТУ У 27.1-00190319-1279-2002 | Не передбачена | 28,0 |

| 14 | Профілі фасонні для боковинрештаків шахтних конвеєрів БР-9,5 | 30Г | ГОСТ 4543 | ТУ У 27.1-00190319-1267-2002 | ТУ У 27.1-00190319-1267-2002 | Не передбачена | 14,96 |

| 15 | Смуга гарячекатана з вуглицевої сталі 20×180 мм 25×200 мм | 3пс | ДСТУ 2651 (ГОСТ 380) | ТУ У 14-233-236-98 | ГОСТ 535 ТУ У 14-233-236-98 | Не передбачена | 28,26 |

1.2 Характеристика устаткування

Устаткування стана розташовується в шести прольотах шириною від 12 до 30м і довжиною 408м. Загальна площа цеху становить 63144м².

Прокатний цех №2 містить у собі наступні ділянки і відділення:

- склад заготовок,

- ділянка нагрівальних печей,

- ділянка робочих ліній,

- ділянка пил гарячого різання,

- ділянка холодильників,

- сортообробка (ділянки холодного різання й виправлення, ділянки стелажів огляду, ділянки сортоукладки),

- склад готової продукції,

- вальцетокарне відділення.

Склад заготовок призначений для приймання й розміщення у цеху металу, а також для підготовки й видачі його на ділянку нагрівальних печей. Склад обладнаний 1600-тонними прес-ножицями. Обслуговування складу здійснюється шістьома електромостовими кранами вантажопідйомністю 20 т кожний.

Характеристика прес-ножиців:

- максимальне ріжуче зусилля - 16000кн,

- число холостих ходів за хвилину - 12,

- число одиничних ходів за хвилину - 8,

- хід супорта верхнього ножа - 180мм,

- потужність приводного двигуна - 110кВт,

- швидкість приводного двигуна - 1475 об./хв.,

- розрізний поперечний перетин заготовки - 100×100 - 200×200мм.

Ділянка нагрівальних печей забезпечує прийом заготовки зі складу, її транспортування до нагрівальних печей, їхнє механізоване завантаження, нагрівання металу до температури 1150- 1200ºС, видачу нагрітих заготовок із печей і їхню подачу на ділянку робочих ліній, а також збирання в кишеню непрогрітих і викинутих з печі заготівель.

Ділянка нагрівальних печей обладнана двома завантажувальними пристроями (завантажувальний пристрій №1 із завантажувальним транспортером і амортизатором), завантажувальним рольгангом, зіштовхувачами заготовок у нагрівальні печі, двома методичними нагрівальними печами із крокуючим подом, прийомним рольгангом з амортизаторами, зіштовхувачем з кишенею для збирання непрогрітих, викинутих з печі заготовок і недокатів, а також упорами різної конструкції й призначення (стаціонарні, пересувні, що опускаються, розділові й ін.).

Технічна характеристика методичної печі із крокуючими балками наведена у таблиці 1.2.

Ділянка робочих ліній забезпечує прокатку профілів і передачу прокачаних смуг на ділянку пил гарячого різання.

Таблиця 1.2 – Технічна характеристика печі із крокуючими балками

| Параметр | Значення |

| Кількість печей | 2 |

| Розміри заготівель, що нагріваються, мм: Aквадратна A плоска A блюмси | 140–145×140–145×2280 90–120×230–350×3120–5350 200×200×2720–3120 |

| Розміри корисного поду печі: A активна довжина, мм A ширина печі у світлі, мм A площа, м² | 29910 7192 183,03 |

| Число балок у печі: A нерухливих A рухливих | 3 2 |

| Відстань між крокуючими балками, мм | 3500 |

| Ширина крокуючої балки, мм | 1250 |

| Температура металу, ºС: A при завантаженні A перед вивантаженням | холодний посад до 1220 |

| Крок переміщення балок, мм | 280, 320 и 400 |

| Цикл крокування, с | 29 – 44 |

| Загальна теплова потужність печі, Гкал/час (кДж/час): A максимальна A мінімальна | 45,0 (189×10) 16,31 (68,5×10) |

| Продуктивність печі, т/ч | до 100 |

Ділянка робочих ліній обладнана: однією обтискною реверсивною кліттю дуо 670 (кліть №1); сьома нереверсивними клітями дуо 630 (кліті № 2-8), розташованих у два паралельні чотирьохклітьові робочі лінії; для прокатки періодичних профілів замість кліті 630 №8 установлюється нереверсивна кліть дуо 400- 800 (кліть періодичної прокатки); робочими і розкатними рольгангами перед і за кліттю №1; кантувачами-маніпуляторами перед і за кліттю №1; шайбовими кантувачами перед клітями 630 №2, 4, 5, 6, 7, 8; роликами, що кантують, за кліттю №2; ланцюговим передатним шлепером за кліттю №4 до кліті №5: транспортними рольгангами; пересувними проводковими столами перед і за клітями 630 № 4-8; установкою гідрозбиву окалини перед обтискною кліттю №1 з робочим тиском води 125 кг/см², а також упорами різної конструкції і призначення, установкою роликів, що задають, для прокатки періодичних профілів.

Матеріал валків: кліть № 1 - валки ковані сталеві, сталь марки 60ХН; кліті № 2- 8 - валки литі чавунні, чавун марки СШХН (можуть застосовуватися ковані сталеві); кліть періодичної прокатки - валки литі чавунні цільні, чавун марки СШХН, валки ковані сталеві збірні, сталь марки 40ХН.

Привід валків кліті 670 здійснюється через проміжні з'єднання, шестеренну кліть 800 і шпиндельні з'єднання.

Підшипники качіння - роликові чотирирядні упорні.

Станини закритого типу - сталеве лиття.

З передньої і задньої сторони кліть 670 обладнана станинними роликами - по два з кожної сторони.

Привід валків клітей 630 індивідуальний для кожної кліті від електродвигуна постійного струму.

Кліті № 2- 3 у першій робочій лінії і кліті № 5- 6 у другій робочій лінії утворюють безперервні двухклетьові групи.

Привід валків клітей №№ 2, 3 і 4 здійснюються через проміжні з'єднання, шестеренні кліті 800 і шпиндельні з'єднання клітей 630.

Привід валків клітей №№ 5, 6, 7 і 8 здійснюється через зубчасті муфти, шестеренні кліті 800 і шпиндельні з'єднання клітей 630.

Станини відкритого типу - сталеве лиття.

Ділянка пил гарячого різання забезпечує механізовану порізку смуг профілів усього сортаменту на 2- 8 частин довжиною від 4м до 12м з обрізкою переднього і заднього кінців, збирання обрізаних кінців у короби й передачу порізаного прокату на холодильники.

Ділянка пил гарячого різання обладнана вісьма пересувними пилами гарячого різання (номінальний діаметр пильного диска 1800мм), однією стаціонарною дисковою пилою гарячого різання ( 1800мм), пристроями для прийому й збирання обрізі передніх і задніх кінців з самозавантажними коробами, що підводять і відводять рольгангами, перекладником, маніпуляторами, упорами (передніми, що опускаються), а також машинами для обтиску й обрізки ″вус″ періодичного прокату.

Ділянка холодильників забезпечує рівномірне охолодження прокату до температури 50-100º і поштучну видачу охолодженого прокату на ділянки сортообробки.

Ділянка холодильників обладнана двома холодильниками №1 і №2, перекладниками, установками душируючих пристроїв, канатними шлеперами з піднімальними доріжками, підводячи і відводячи рольгангами, а також упорами, що опускаються.

Кожний холодильник складається з двох ланцюгових транспортерів:

- ширина перших транспортерів - 29250мм;

- ширина других транспортерів - 28500мм;

- довжина транспортерів - 18500мм (кожного);

- кількість ланцюгів: перших транспортерів - 40 шт., других транспортерів - 20 шт.;

- загальна довжина холодильників - 36850мм;

- відстань між осями рольгангів що підводить і відводить від холодильників - 41150мм;

- кут нахилу - 20 ;

- габарит металу, що транспортується - до 30000мм;

- найбільша вага металу на транспортері - до 150т;

- швидкість переміщення ланцюгів - 0, 004-0,031 м/с.

На кожний холодильник укладається:

- по чотири штанги в ряд – при довжині від 5 до 7,5м;

- по дві штанги в ряд – при довжині від 7,5 до 12м.

Сортообробка має: дві ділянки холодного різання й виправлення, стелажі огляду й сортоукладчики (№1- праві й №2-ліві), які мають однаковий склад основного технологічного устаткування і відрізняються дальним розташуванням машин і механізмів.

Ділянки холодного різання й виправлення (правий і лівий) забезпечують механізовану обрізку “вуса” на охолодженому періодичному прокаті, виправлення профілів, порізку авто ободів, кутового профілю і інших профілів прокату в холодному стані на ножицях і передачу порізаного й виправленого прокату на ділянки стелажів огляду.

Ділянки холодного різання й виправлення обладнані (кожний): машиною для обрізки “вуса” періодичного прокату в холодному стані; восьмироликовоюсортоправильною машиною, ножицями холодного різання (ліва ділянка), зіштовхувачем з кишенями, рольгангами, а також упорами різної конструкції й призначення (стаціонарними, рухливими, що опускаються й ін.).

Ділянки стелажів огляду (правий і лівий) забезпечують прийом і механізовану розкладку прокату всього сортаменту для огляду, збирання штанг у кишені або їхню передачу до сортоукладачів для набору й обв'язки пачок прокату.

Ділянки обладнані (кожний) ланцюговими транспортерами, що утворюють три поля стелажів огляду; пристроями для перекладки (по одному в кожному стелажі), канатними шлеперами з піднімальними доріжками (по одному в кожному стелажі); рольгангами, а також упорами різної конструкції й призначення (стаціонарними, що опускаються).

Ділянки сортоукладки (права і ліва) забезпечують прийом прокату з ділянок стелажів огляду, завдання штанг прокату всього сортаменту профілів у сортоукладачі й формування пачок прокату.

Склад готової продукції призначений для приймання й розміщення готового прокату, а також комплектації по замовленнях і відвантаження готової продукції споживачам. Склад обслуговується п'ятьома електромостовими кранами вантажопідйомністю 20 т кожний.

1.3 Опис технологічного процесу

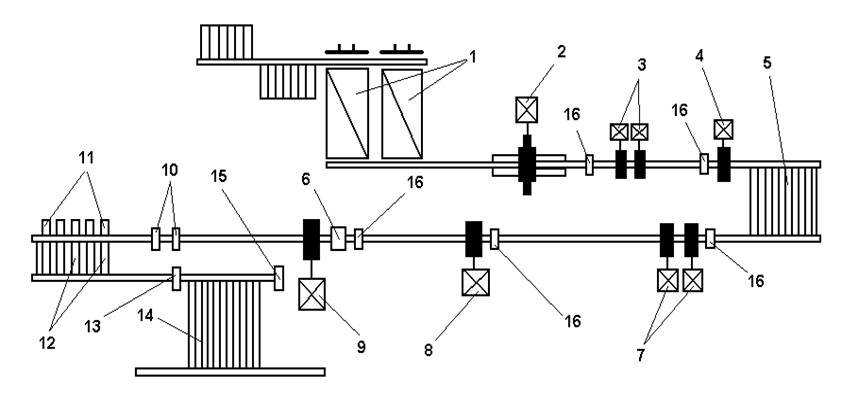

Загальна технологічна схема виробництва прокату на стані 550 має наступний вигляд (рис. 1.1) [6].

У прокатний цех №2 вихідні заготовки квадратного й прямокутного перетину надходять із прокатного цеху №1 (ПЦ-1) або з інших підприємств залізничним транспортом.

Заготовки проходять поплавочний вхідний контроль якості поверхні, розмірів, кількості і складуються в штабелі на складі.

Зі складу кранами заготовки укладаються на завантажувальні пристрої і подаються до нагрівальних печей із крокуючими балками.

Завантажені в піч заготовки нагріваються до температури 1150-1200º і рольгангом подаються до робочих клітей стану.

Прокатка всього сортаменту стану виробляється у восьми клітях, установлених на двох паралельних лініях, відповідно до розроблених калібрувань, затверджених начальником прокатного цеху №2. Передачі розкату з першої робочої лінії (після кліті № 4) на другу робочу лінію (до кліті № 5) здійснюється передатним шлепером.

В обтискній кліті 670 (кліть № 1) виробляється від 1 до 5 пропусків відповідно до розмірів вихідної заготовки і калібрування валків. Після прокатки в обтискній кліті заготовки послідовно прокатуються в один пропуск у клітях 630 - №№ 2- 8. Передача розкату між клітями здійснюється рольгангами.

1- нагрівальні печі № 1, 2; 2- обтискна кліть дуо 670; 3- безперервні кліті дуо 630; 4- окрема кліть дуо 630; 5- передаточні шлепера; 6- задаюче–споостерігаючий механізм кліті періодичної прокатки; 7- безперервні кліті дуо 630; 8- окрема кліть дуо 630; 9- чистова кліть 630; 10- машини для обрізки і обтиску “вуса”; 11- пилки гарячого різання; 12- передаточні шлепера; 13- клеймувальник; 14- холодильник; 15- пилка для відбору проб;16- шайбові кантувателі

Рисунок 1.1- cхема розташування основного обладнання стану 550-2

Після прокатки в чистовій кліті розкат передається на ділянку пил гарячого різання для порізки на штанги мірної, кратної мірної і немірної довжини. Розкрій розкатів на пилах гарячого різання виробляється при температурі не нижче 750ºС. Для обрізки заднього кінця готового прокату і відбору проб на лінії рольганга, що підводить до холодильників, установлена стаціонарна пила гарячого різання.

Порізані штанги передаються на два паралельних холодильники. У міру проходження по холодильнику прокат охолоджується до температури 50 - 100ºС.

Після охолодження метал направляється на ділянки холодного різання, виправлення і далі на стелажі огляду. Весь прокат, крім періодичного, проходить виправлення на восьмироликових правильних машинах. На ножицях холодного різання виробляється обрізка кінців з наступним розподілом розкату на мірні довжини.

Після огляду прокат направляється в сортоукладчики. Після закінчення набору пачки сортоукладчик відводиться з лінії рольганга для обв'язки пачки, що потім передається на стелажі приймання і маркування з наступною видачею краном на склад готової продукції.

Прокат, що підлягає доробці, подається в пачках на бригадні ділянки затриманого металу для наступної доробки або ремонту.

1.4 Вимоги до якості вихідних заготовок і готової продукції

Прокатка профілів на стані 550 здійснюється із заготовки квадратного або прямокутного перетину довжиною не більше 6м при однорядному посаді й 3,2м - при дворядному посаді, масою не більш 2т. Мінімальна довжина заготовки - 2200мм [1].

Поставка заготовки із ПЦ-1 виробляється по фізичній масі відповідно до замовленої специфікації ПЦ-2. Кількість укорочених заготовок не повинна перевищувати 20% обсягу поставки. Заготовки коротше 2200мм вважаються браком.

По хімічному складу заготовка повинна задовольняти вимогам відповідної НТД на кожний профіль, що прокатується. Не допускається поставка безмарочних заготовок.

Різниця діагоналей заготовки не повинна перевищувати 0,75 суми граничних відхилень по розмірах перетину.

Вимір сторін заготовки й діагоналей роблять на відстані не менш 300мм від її торців по найбільш виступаючих місцях.

Косина різця заготовок не повинна перевищувати 10мм.

Явно виражене скручування заготовок навколо поздовжньої осі не допускається.

Допускається зім'ятість кінців заготовок. Величина кінців, що роздавлюються при порізці на ножицях не повинна перевищувати 10мм на сторону.

Грані заготовок повинні бути прямими або увігнутими. Заготовки, що мають лампаси висотою більш 2мм, ремонтуються.

Кривизна заготовки не повинна перевищувати 15мм на 1 п.м довжини.

На поверхні заготовок не повинно бути поперечних тріщин, неметалевих включень, а також полон, рванин, волосовин, заходів і інших дефектів, що мають глибину більше 2мм, а для сталі марок 40, 45, 30Г - більше 1мм.

Заготовки з перерахованими вище дефектами неприпустимої глибини повинні бути відремонтовані.

Всі відремонтовані місця заготовки повинні мати пологі краї зі співвідношенням глибини до ширини не менш 1:5.

У місцях вирубки або зачищення не повинні залишатися тріщини, шлаки й неметалічні включення.

Глибина зачищення заготовок для періодичних профілів в одному перетині допускається не більше 10% від фактичного розміру.

На заготовках з вуглецевої сталі звичайної якості (Ст 0, Ст 3 - 5) зачищення допускається до повного видалення дефектів.

Поверхневі дефекти віддаляються в поздовжньому напрямку. Поперечна вирубка або зачищення не допускається.

На торцях заготовки не повинно бути дефектів (раковин, рихлостей). Контроль макроструктури металу з якісних марок сталі виробляється в ПЦ-1 або підприємством-постачальником.

Кожна заготовка повинна бути затаврована номером плавки, маркою сталі й бригадним знаком.

Кольорове маркування торців усіх заготовок, що надходять із ПЦ-1 повинна бути:

- сталь 40 - жовта крапка;

- сталь 45 - коричнева крапка;

- сталь 20 - білі крапки в кутах торця;

- сталь Л-53 - біла крапка;

- сталь 35Х - жовта й зелена смуга.

Одна із заготовок кожної плавки в штабелі повинна мати наступне маркування білою фарбою або крейдою: марка сталі, номер плавки й кількість заготовок.

На поверхні швелерних профілів допускаються без зачищення окремі розкатані пузирі, рябизна, відбитки й риски, що не виводять розміри профілів за межі мінусового відхилення. Інші види дефектів повинні бути вилучені зачищенням або вирубкою глибиною, що не виводить розміри профілю за межі мінусового відхилення.

Розшарування прокату не допускається. Розшарування контролюють оглядом торців і крайок прокату.

Глибина залягання, зачищення або вирубки дефектів на поверхні прокату, що не має нормованих граничних відхилень, не повинна перевищувати 10% товщини контрольованого елемента профілю. Якість поверхні прокату перевіряють шляхом огляду без збільшувальних приладів.

Прокат повинен бути обрізаний. При порізці профілів у холодному стані на поверхні різа (торця) допускаються хвилястість і відколи, що не виводять довжину профілю за номінальний розмір і граничні відхилення по довжині. Косина різа не повинна виводити довжину штанг за їхній номінальний розмір і граничне відхилення по довжині.

Висота задирки при порізці ножицями не повинна перевищувати 1,0мм при товщині швелерного прокату (полиць) понад 5,0мм до 10,0мм включно й 0,1 товщини - при товщині прокату більше 10мм. Висота задирок при порізці швелерного прокату пилами не повинна перевищувати 3мм. На вимогу споживача задирки повинні бути вилучені.

Партія (плавка) кутових профілів прокату за ДСТ 535 супроводжується документом (сертифікатом) про якість відповідно до ДСТУ 3058 (ГОСТ 7566), що повинен містити:

- найменування й товарний знак підприємства-виготовлювача;

- найменування споживача;

- номер замовлення;

- дату виписки документа про якість;

- номер вагона або транспортного засобу;

- марку сталі;

- категорію прокату,

- групу якості поверхні,

- кількість плавок (при наявності в партії декількох плавок),

- вказівка про забезпечення зварюваності - "зв";

- номер плавки й номер партії, якщо плавка ділиться на партії;

- найменування продукції, розміри, кількість місць, їхня загальна маса, дані по групах і категоріям сталі, по властивостях, якості поверхні, призначенню, точності прокатки й інших вимог, передбаченим НТД на продукцію;

- номер НТД;

- хімічний склад сталі по ковшовій пробі або в готовому прокаті;

- результати усіх випробувань, у тому числі й за факультативними показниками.

2 РОЗРАХУНОК РЕЖИМІВ ДЕФОРМАЦІЇ, КАЛІБРОВКИ ІНСТРУМЕНТУ ТА ЕНЕРГОСИЛОВИХ ПАРАМЕТРІВ ПРИ ПРОКАТЦІ ШВЕЛЕРУ № 22П НА СТАНІ 550-2 ПАО ІМ. ПЕТРОВСЬКОГО

2.1Розрахунок режиму деформації та калібровки інструменту для виробництва швелеру №22П

2.1.1 Методика розрахунку режиму деформації та калібровки інструменту при прокатці швелеру

Сортовий і фасонний прокат, тобто прості і складні профілі, прокатують в валках з врізами, що називаються рівчаками[6].

Врізи двох або більше валків при їхньому положенні під час прокатки становлять калібр. Таким чином, калібр - це просвіт між валками, утворений ручаями у вертикальній площині, що проходить через осі валків.

Калібруванням прокатних валків називається визначення форми, розмірів і числа калібрів, розташовуваних на валках для одержання готового профілю по розрахованому режиму обтиснень.

На сортових станах, як правило, дають по одному проходу в кожному калібрі.

При прокатці швелерів, застосовують відкриті і закриті розрізні калібри з гострими і тупими гребенями. При прокатці тільки швелерів у розрізному калібрі вріз з боку дійсних фланців роблять більше, а з боку хибних фланців - менше.

Чорновий калібр для прокатки швелерів складається з дійсних фланців, хибних фланців і стінки. Стінка профілю піддається прямому обтисненню. Дійсні фланці, як правило, відкриті, утворені двома валками, і тільки в контрольних калібрах вони можуть бути закритими або напівзакритими. Хибні фланці створюють додатковий обсяг металу для виконання необхідної висоти дійсних фланців. По ходу прокатки хибні фланці зменшуються і у чистовому калібрі відсутні або мають висоту не більше 0,3мм.

Методика розрахунку калібровкишвелеру наведено в джерелі [6].

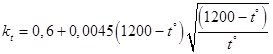

Збільшення ![]() висоти відкритого фланця швелерних калібрів перебуває в межах 0-2мм. Збільшення (видавлювання) висоти дійсних фланців

висоти відкритого фланця швелерних калібрів перебуває в межах 0-2мм. Збільшення (видавлювання) висоти дійсних фланців ![]() у результаті перетікання металу з області хибних фланців можна приймати у всіх калібрах, крім чистового, у межах 1- 3мм. Осадку

у результаті перетікання металу з області хибних фланців можна приймати у всіх калібрах, крім чистового, у межах 1- 3мм. Осадку![]() дійсних фланців у напівзакритих контрольних калібрах вибирають у межах 4- 6мм.

дійсних фланців у напівзакритих контрольних калібрах вибирають у межах 4- 6мм.

Таким чином, висота дійсного фланця в розрізному калібрі дорівнює:

![]() (2.1)

(2.1)

де ![]() - висота фланця в чистовому калібрі.

- висота фланця в чистовому калібрі.

Для будь-якого калібру маємо:

![]() (2.2)

(2.2)

Прокатку швелера можна здійснити у всіх калібрах з відкритими дійсними фланцями. Однак для забезпечення заданої висоти фланців готового профілю з урахуванням допусків застосовують контрольні калібри, у яких фланці трохи обжимаються по висоті. Звичайно застосовують один або два контрольних калібри, один із яких обов'язково є передчистовим. Другий контрольний калібр проектують ближче до розрізного калібру.

Для визначення розмірів відкритих і закритих фланців необхідно насамперед по обраних коефіцієнтах витяжки знайти площі відкритих і закритих фланців.

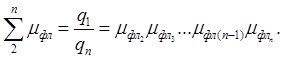

Загальний коефіцієнт витяжки фланців (умовний) від розрізного до чистового калібру становить:

(2.3)

(2.3)

У перших калібрах коефіцієнт витяжки становить ![]() поступово знижуючись до

поступово знижуючись до ![]() у передчистовому калібрі й

у передчистовому калібрі й ![]() в останньому, чистовому калібрі.

в останньому, чистовому калібрі.

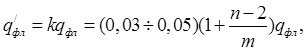

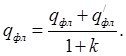

Для знаходження площі хибних фланців ![]() рекомендується формула, отримана на основі поданих добре працюючих калібрувань:

рекомендується формула, отримана на основі поданих добре працюючих калібрувань:

(2.4)

(2.4)

де ![]() - порядковий номер кліті проти ходу прокатки;

- порядковий номер кліті проти ходу прокатки; ![]() - постійний коефіцієнт, більші значення якого приймають для розгорнутих калібрів і швелерів великих розмірів, менші - для двотаврових калібрів і малих швелерів.

- постійний коефіцієнт, більші значення якого приймають для розгорнутих калібрів і швелерів великих розмірів, менші - для двотаврових калібрів і малих швелерів.

З вираження (2.4) маємо:

(2.5)

(2.5)

Вираз (2.5) зручно застосовувати, коли відома загальна площа дійсного іхибного фланця і її необхідно розподілити між ними.

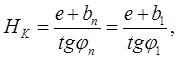

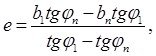

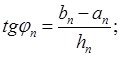

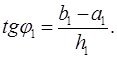

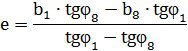

Для визначення розмірів фланців, а саме товщини фланця уоснови b і у кінця a, існують різні методи. У наших розрахунках при визначенні розмірів відкритих фланців будемо користуватися точкою K, що представляє собою точку перетинання утворюючих внутрішніх граней відкритих фланців. Залишаючи координати цієї точки незмінними, знаходимо ухили внутрішніх граней відкритих фланців останнього чистового і першого розрізного калібрів дає точку К, відстань якої від основи дорівнює:

(2.6)

(2.6)

де ![]() - відстань точки К від зовнішньої грані фланців;

- відстань точки К від зовнішньої грані фланців;

![]() і

і ![]() - тангенси кутів нахилу внутрішніх граней фланців чистового і розрізного калібрів;

- тангенси кутів нахилу внутрішніх граней фланців чистового і розрізного калібрів;

![]() і

і ![]() - товщина фланців у основи чистового і розрізного калібрів.

- товщина фланців у основи чистового і розрізного калібрів.

Величина ![]() дорівнює:

дорівнює:

(2.7)

(2.7)

де

(2.8)

(2.8)

(2.9)

(2.9)

2.1.2 Розрахунок режиму деформації та калібровки інструменту при прокатці швелеру.

Необхідно провести розрахунок калібровки для прокатки швелера №22П на середньосортному стані 550, який складається з обтискної кліті 670,

семи клітей 630 (попередньо напруженні). При прокатці швелера застосовується всі вісім клітей. Розміри холодного профілю швелера №22П приведені у таблиці 2.1 (по ГОСТ 8240-56). Нахил внутрішніх граней фланців приймаємо 8% (допускається <12%).

Таблиця 2.1- Розміри швелера №22П у холодному стані (ГОСТ 8240-56)

| Номер профілю | Розміри, мм | Площа попереч. перетину,

| Вага 1м профілю,

| |||||

| h | b | d | t | R | r | |||

| 22 | 220 | 82 | 5,4 | 9,5 | 10 | 6,0 | 26,70 | 24 |

Число фасонних калібрів n для прокатки швелеру №22П приймаємо n=8

Гарячі розміри профілю (частково з урахуванням негативних допусків)

наступні:

Ширина (висота швелеру)

![]() (2.10)

(2.10)

![]() мм

мм

Висота (ширина фланця)

![]() (2.11)

(2.11)

![]()

Товщина стінки

![]() (2.12)

(2.12)

![]()

Середня товщина фланців

![]() (2.13)

(2.13)

![]()

Висота дійсного фланця

![]()

![]() (2.14)

(2.14)

![]() мм

мм

Розміри основи дійсного фланця

![]() (2.15)

(2.15)

![]() (2.16)

(2.16)

де ![]() - кут ухилу внутрішньої поверхні фланця

- кут ухилу внутрішньої поверхні фланця

![]()

![]() мм

мм

![]() мм

мм

Відношення розмірів основ фланця

![]()

Площа поперечного перерізу дійсного фланця

![]() (2.17)

(2.17)

![]()

Площа поперечного перерізу чистового калібру

![]() (2.18)

(2.18)

![]()

Приймаємо два контрольних калібри: третій і шостий по ходу прокатки. Збільшення у відкритих фланцях ![]() Закриті фланці не застосовуємо, тому утяжки не буде.

Закриті фланці не застосовуємо, тому утяжки не буде.

Збільшення висоти дійсних фланців від видавлювання хибних фланців приймаємо ![]() у всіх калібрах, крім чистового і контрольних. У чистовому калібрі видавлювання практично відсутнє. У контрольних калібрах передбачаємо осадку фланців по висоті на

у всіх калібрах, крім чистового і контрольних. У чистовому калібрі видавлювання практично відсутнє. У контрольних калібрах передбачаємо осадку фланців по висоті на ![]() у кожному.

у кожному.

Визначимо висоту дійсного фланця в розрізному калібрі

![]() мм

мм

Дані розрахунку висоти дійсних фланців наведені у таблиці 2.2

Таблиця 2.2 - Розміри дійсних фланців![]()

| Номер калібру | Збільшення

| Осадка

| Видавлювання

| Висота фланця |

| I II III IV V VI VII VIII | 1 1 1 1 1 | 3 3 | 2 2 2 2 | 72 75 78 75 78 81 78 76 |

Вибираємо поширення:

для розрізного калібру

![]() мм

мм

для інших калібрів

![]() мм

мм

Загальне поширення

![]() мм

мм

Ширина заготовки

![]() (2.19)

(2.19)

![]()

Ширина розрізного калібру

![]() мм

мм

Остаточно визначаємо поширення в інших швелерних калібрах:

![]() мм

мм

Велику основу дійсних фланців розрізного калібру приймаємо

![]() (2.20)

(2.20)

![]() мм

мм

Мала основа дійсного фланця розрізного калібру

![]() (2.21)

(2.21)

![]()

Площа поперечного перерізу дійсного фланця розрізного калібру

![]() (2.22)

(2.22)

![]()

Площа поперечного перерізу фланця розрізного калібру

![]() (2.23)

(2.23)

![]()

Розміри основ хибних фланців розрізного калібру приймаємо такі ж, як і у дійсних фланців:

![]() мм

мм

![]() мм

мм

Середня товщина полиці хибного фланця

![]() (2.24)

(2.24)

![]()

Висота хибного фланця

![]() (2.25)

(2.25)

![]()

Товщину стінки розрізного калібру визначаємо по формулі:

![]() (2.26)

(2.26)

![]() мм

мм

Приймаємо товщину стінки з урахуванням закруглень розрізаючих гребенів ![]()

Площа поперечного перерізу розрізного калібру знаходимо з вираження

![]() (2.27)

(2.27)

де останній член приблизно являє собою площу заокруглення розрізаючи гребенів

![]()

![]()

![]() мм2

мм2

Висота розрізного калібру

![]() (2.28)

(2.28)

![]()

Визначимо висоту заготовки, приймаючи розрізний калібр закритим:

![]() (2.29

(2.29

![]()

![]() (2.30)

(2.30)

![]()

![]() (2.31)

(2.31)

![]()

Приймаємо ![]()

Коефіцієнт витяжки в розрізному калібрі

![]() (2.32)

(2.32)

![]()

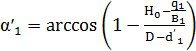

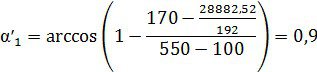

Кут захоплення в початковий момент

![]() (2.33)

(2.33)

![]()

Кут захоплення по усередненому обтисненню при сталому процесі прокатки дорівнює

(2.34)

(2.34)

Розрахунок проміжних калібрів.

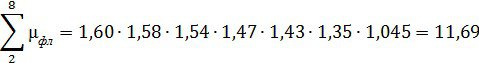

Загальний коефіцієнт витяжки фланців

Розподілимо коефіцієнти витяжки фланців по проходах:

![]()

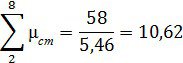

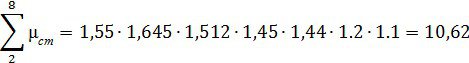

Загальний коефіцієнт витяжки (обтиснення) стінки

Коефіцієнт витяжки стінки по проходах:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Сума дробових частин коефіцієнтів витяжки стінки дорівнює

![]()

Розподіл загального поширення передбачаємо пропорційно дробовим частинам коефіцієнтів витяжки:

![]() (2.35)

(2.35)

![]()

Поширення по проходах:

![]() мм (2.36)

мм (2.36)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Значення ширини калібрів:

![]() мм (2.37)

мм (2.37)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Сумарні площі поперечного перерізу дійсного і хибного фланців по проходах:

![]() мм2 (2.38)

мм2 (2.38)

![]() мм2

мм2

![]() мм2

мм2

![]() мм2

мм2

![]() мм2

мм2

![]() мм2

мм2

![]() мм2

мм2

Розподілимо сумарну площу поперечного перерізу між дійсним і хибним фланцями. Площа поперечного перерізу дійсного фланця дорівнює:

![]()

Знаходимо наступний розподіл коефіцієнта по проходах:

![]()

Визначаємо площі поперечного перерізу дійсних і хибних фланців:

![]()

![]()

![]()

![]()

![]()

![]()

Середнє значення товщини дійсних фланців:

![]() мм (2.39)

мм (2.39)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Координати точки ![]() визначаємо по наявних розмірах калібрів

визначаємо по наявних розмірах калібрів ![]() і

і ![]()

![]()

![]()

![]() мм

мм

![]()

![]() мм

мм

У проміжних калібрах тангенс кута нахилу внутрішніх стінок визначаємо по формулі

![]() (2.40)

(2.40)

![]()

Аналогічно маємо:

![]()

Довжини великих основ дійсних фланців визначаємо по формулі

![]() (2.41)

(2.41)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Довжини малих основ дійсних фланців визначаємо по формулі

![]() (2.42)

(2.42)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Радіус закруглення ![]() в місці сполучення дійсного фланця і стінки збільшується від чистового калібру до розрізного пропорційно збільшенню великої основи дійсного фланця.

в місці сполучення дійсного фланця і стінки збільшується від чистового калібру до розрізного пропорційно збільшенню великої основи дійсного фланця.

Радіус закруглення в чистовому калібрі ![]() Відношення радіуса до основи фланця в чистовому калібрі

Відношення радіуса до основи фланця в чистовому калібрі

![]() (2.43)

(2.43)

![]()

Радіуси закруглення по калібрах:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Радіуси закруглення хибних фланців ![]() змінюються в межах

змінюються в межах ![]() причому

причому ![]() у перших по ходу прокатки калібрах і

у перших по ходу прокатки калібрах і ![]() -1,5 в останніх:

-1,5 в останніх:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

В одному або двох передчистових калібрах хибний фланець звичайно має форму трикутника, а в чорнових калібрах - форму трапеції.

Приймаємо ![]() і

і ![]()

В інших чорнових калібрах ![]()

Тому що хибний фланець має форму трапеції, для знаходження висоти ![]() досить знайти середню товщину фланця. Приймаючи її рівній довжині великої основи дійсного фланця:

досить знайти середню товщину фланця. Приймаючи її рівній довжині великої основи дійсного фланця:

![]()

Тоді значення висоти хибного фланця по калібрах дорівнює:

![]() (2.44)

(2.44)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Довжини великої основи хибного фланця

![]() (2.45)

(2.45)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

і для калібрів VІ й VІІ за формулою

![]() (2.46)

(2.46)

одержали

![]() мм

мм![]() мм

мм

Результати розрахунку калібровки наведені в таблиці 2.2.

Таблиця 2.3 - Результати розрахунку калібровки швелеру №22П

| Номер проходу | Ширина калібруВ, мм | Товщина стінки d, мм | Площа калібру q,мм² | Дійсні фланці | Ложні фланці | ||||||

| Площа поперечного перерізу qфл, мм | Довжина великої основи b,мм | Довжина малої основи a,мм | Площа поперечного перерізу q´фл, мм | Висота h´, мм | Довжина великої основи b´,мм | Довжина малої основи a´, мм | |||||

| 1 | 192 | 58 | 28882 | 96 | 47 | 47 | 96 | 47 | |||

| 2 | 197,3 | 37,4 | 18596 | 3211 | 57,11 | 28,49 | 1766 | 30,9 | 85,73 | 28,49 | |

| 3 | 203,5 | 22,7 | 11754 | 2086 | 36,26 | 17,14 | 938,94 | 25,9 | 55,38 | 17,14 | |

| 4 | 208,4 | 15 | 8357,4 | 1482 | 25,14 | 14,26 | 518,76 | 20,6 | 36,02 | 14,26 | |

| 5 | 212,8 | 10,3 | 5522,8 | 1104 | 18,19 | 10,11 | 275,98 | 15,2 | 26,27 | 10,11 | |

| 6 | 217 | 7,2 | 3797,6 | 833 | 13,88 | 6,68 | 125 | 9 | 27,7 | A | |

| 7 | 219 | 6 | 3084 | 760 | 12,76 | 6,64 | 38,03 | 2,9 | 26,2 | A | |

| 8 | 220 | 5,46 | 2652 | 726 | 12,63 | 6,14 | A | A | A | A | |

2.2 Розрахунок режиму прокатки

Вихідна довжина заготовки ![]() 3 м

3 м

Використовуючи вище знайдені коефіцієнти витяжки знайдемо довжини розкатів в кожному проході:

![]() (2.47)

(2.47)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Такт прокатки однієї заготовки буде дорівнювати :

![]() (2.48)

(2.48)

Пауза після видачі з печі : ![]() ;

;

Для проходів між клітями 1-2 : ![]()

Для проходів між клітями 2-3: ![]()

Для проходів між клітями 3-4: ![]()

Для проходів між клітями 4-5: ![]()

Для проходів між клітями 5-6: ![]()

Для проходів між клітями 6-7: ![]()

Для проходів мііж клітями 7-8: ![]()

Маючи постійну швидкість прокатки ![]()

Визначимо машинний час прокатки :

![]() (2.49)

(2.49)

![]() =0,66 c

=0,66 c

![]() =1,056 c

=1,056 c

![]() =1,66 c

=1,66 c

![]() =2,56 c

=2,56 c

![]() =3,77 c

=3,77 c

![]() =5,4 c

=5,4 c

![]() =7,27 c

=7,27 c

![]() =8,72 c

=8,72 c

В підсумку отримаємо загальний такт прокатки :

![]() (2.50)

(2.50)

Т=0,66+1,056+1,66+2,56+3,77+5,4+7,27+8,72+16+18+1+7+20+1+9+12=115 с

2.3 Розрахунок температурного режиму прокатки

2.3.1 Обгрунтування методики розрахунку

Температура металу безпосередньо враховується при розрахунку раціонального або оптимального калібрування валків, тому що від її залежать пластичні й механічні властивості розкату, режим обтиснень, зусилля й крутні моменти прокатки, точність виробів, що прокатують [7].

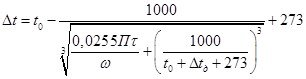

Визначимо зміну температури металу при сортовій прокатці, з огляду на лише його основні складові, тобто приймемо ![]() Тоді на основі використання методу А. І. Целікова зміна температури розкату за час прокатки в калібрі й переміщення до наступного калібру складе:

Тоді на основі використання методу А. І. Целікова зміна температури розкату за час прокатки в калібрі й переміщення до наступного калібру складе:

(2.51)

(2.51)

де ![]() - температура розкату перед входом у розглянутий калібр, ºС

- температура розкату перед входом у розглянутий калібр, ºС![]() ;

;

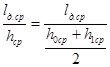

![]() - периметр поперечного перерізу розкату після проходу, мм;

- периметр поперечного перерізу розкату після проходу, мм;

![]() - площа поперечного перерізу розкату після проходу, мм²;

- площа поперечного перерізу розкату після проходу, мм²;

![]() - підвищення температури металу в попередньому калібрі, ºС.

- підвищення температури металу в попередньому калібрі, ºС.

Величина ![]() визначається по формулі:

визначається по формулі:

![]() (2.52)

(2.52)

де ![]() - опір металу пластичної деформації, МПа;

- опір металу пластичної деформації, МПа;

![]() - коефіцієнт витяжки.

- коефіцієнт витяжки.

Зміна температури металу за час руху заготівлі від нагрівальної печі до першої кліті стану можна розрахувати по формулі (2.26), підставляючи замість ![]() температуру нагрівання заготовки

температуру нагрівання заготовки ![]() і враховуючи

і враховуючи ![]() При цьому

При цьому ![]() - час руху заготівлі від печі до першої кліті, а

- час руху заготівлі від печі до першої кліті, а ![]() и

и ![]() - відповідно периметр і площа поперечного перерізу вихідної заготовки. При визначенні

- відповідно периметр і площа поперечного перерізу вихідної заготовки. При визначенні ![]() варто враховувати по якій ділянці розкату ведеться розрахунок (передній кінець, задній кінець, середня частина розкату).

варто враховувати по якій ділянці розкату ведеться розрахунок (передній кінець, задній кінець, середня частина розкату).

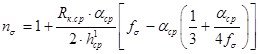

Опір металу пластичної деформації розраховується по формулі:

![]() (2.53)

(2.53)

де ![]() базисне значення напруги текучості,

базисне значення напруги текучості,

![]() середня швидкість деформації,

середня швидкість деформації,

![]() середній відносний обтиск.

середній відносний обтиск.

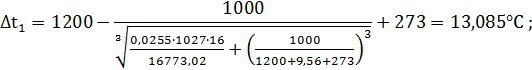

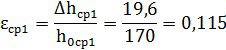

2.3.2 Розрахунок температурного режиму

Вихідні данні для розрахунку: температура нагріву металу![]() . Марка сталі – Ст 3пс .

. Марка сталі – Ст 3пс .![]() .

.

За формулою (2.46)маємо:

![]()

Тоді (2.45) дорівнює:

![]()

Отримаємо згідно формули (2.44):

Тоді, температура штаби після прокатки дорівнює:

![]()

За аналогією знаходимо температуру штаби в кожному калібрі (по ходу прокатки) та отримані данні заносимо в таблицю 2.5.

Таблиця 2.4 – Температурний режим прокатки швелеру №22

| № калібру |

|

|

| Температура штаби після прокатки |

| 1 | 274,3 | 9,56 | 13,085 | 1186,92 |

| 2 | 245,8 | 21,144 | 15,342 | 1171,57 |

| 3 | 243,65 | 20,39 | -17,308 | 1154,27 |

| 4 | 251,812 | 19,897 | 7,539 | 1146,73 |

| 5 | 255,516 | 18,015 | 76,356 | 1070,37 |

| 6 | 179,9 | 11,78 | -5,371 | 1064,99 |

| 7 | 177,3 | 9,738 | 51,99 | 1013 |

| 8 | 171,2 | 5,713 | 71,021 | 941,9 |

2.4 Розрахунок енергосилових параметрів прокатки

2.4.1 Аналіз методики розрахунку

При прокатці сортових профілів форма поперечного перерізу заготівки, звичайно квадратна або прямокутна, поступово змінюється й здобуває форму готового виробу, що може мати досить складну конфігурацію. Зміна форми поперечного перерізу досягається шляхом нерівномірного обтиснення різних елементів перетину.Найбільше часто нерівномірність деформації обумовлена геометричними факторами: формою заготівки, формою калібру, різними діаметрами валків і т.д.В умовах прокатки в калібрах звичайні показники деформації стають змінними по ширині калібру, відрізняються для різних елементів профілю. Насамперед, відрізняється величина абсолютного й відносного обтиснення окремих елементів профілю в різних перетинах калібру. Для розрахунку поширення й середньої витяжки виникає необхідність у визначенні середнього абсолютного й відносного обтиснення в калібрі. На практиці використовується поняття про приведену прямокутну штабу, що дозволяє заміняти складну схему нерівномірної деформації в калібрі простою схемою прокатки на гладкій бочці з рівномірним обтисненням[8]. Під наведеною штабою розуміють профіль прямокутного поперечного перерізу, рівновеликий по площі профілю заготівки (калібру), ширина якого дорівнює ширині заготівки (калібру). Якщо в калібр площею ![]() , шириною

, шириною ![]() (з урахуванням ступеня заповнення) буде задана заготівка площею

(з урахуванням ступеня заповнення) буде задана заготівка площею ![]() й шириною

й шириною ![]() , то висота наведеної штаби буде дорівнювати:

, то висота наведеної штаби буде дорівнювати:

до прокатки: ![]() (2.54

(2.54

після прокатки: ![]() (2.55)

(2.55)

Площа поперечного перерізу прямокутної штаби

![]()

Площа поперечного перерізу фасонного профілю

![]()

Середній абсолютний обтиск

![]() (2.56)

(2.56)

Середній відносний обтиск

![]() (2.57)

(2.57)

Середній катаючий діаметр і радіус валків:

![]() (2.58)

(2.58)

![]() (2.59)

(2.59)

Середня довжина зони деформації

![]() (2.60)

(2.60)

Середній кут захвату

(2.61)

(2.61)

Середнє значення нейтрального кута

, (2.62)

, (2.62)

де ![]() - коефіцієнт тертя.

- коефіцієнт тертя.

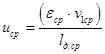

Середнє випередження при прокатці

![]() (2.63)

(2.63)

Середня колова швидкість валків

![]() , (2.64)

, (2.64)

де ![]() - частота обертання валків, об/хв.

- частота обертання валків, об/хв.

Середня швидкість штаби при виході з валків

![]() (2.65)

(2.65)

Середня швидкість деформації

(2.66)

(2.66)

Термомеханічні коефіцієнти:

(2.67)

(2.67)

![]() (2.68)

(2.68)

![]() (2.69)

(2.69)

Напруга текучості

![]() , (2.70)

, (2.70)

де ![]() - базисне значення напруги текучості.

- базисне значення напруги текучості.

Фактори форми зони деформації

(2.71)

(2.71)

Показник сили тертя

![]() (2.672)

(2.672)

Коефіцієнти напруженого стану ![]()

![]() (2.73)

(2.73)

(2.74)

(2.74)

Коефіцієнт напруженого стану при прокатці в калібрі

![]() (2.75)

(2.75)

де ![]() - коефіцієнт форми калібру,

- коефіцієнт форми калібру,

![]() - периметр калібру,

- периметр калібру,

![]() - ширина калібру по роз’єму.

- ширина калібру по роз’єму.

Середній контактний тиск при прокатці в фасонному калібрі

![]() (2.76)

(2.76)

де ![]() =1÷1,15 – коефіцієнт, що показує вплив поперечних напруг на

=1÷1,15 – коефіцієнт, що показує вплив поперечних напруг на ![]() ;

;

![]() - коефіцієнт напруженого стану (коефіцієнт підпору), що показує вплив поздовжніх напруг на

- коефіцієнт напруженого стану (коефіцієнт підпору), що показує вплив поздовжніх напруг на ![]() .

.

Площа контактної поверхні

![]() (2.77)

(2.77)

Сила прокатки

![]() (2.78)

(2.78)

Коефіцієнт плеча моменту

![]() (2.79)

(2.79)

Крутний момент на двох валках

![]() (2.80)

(2.80)

Споживана потужність прокатки

![]() (2.81)

(2.81)

2.4.2 Розрахунок параметрів

Вихідні дані:

марка сталі: Сталь 3 пс

базисне значення напруги текучості ![]() = 90,7МПа;

= 90,7МПа;

температура прокатки 1200 ºС;

діаметр валків по буртах ![]() = 670 мм,

= 670 мм, ![]() = 630 мм;

= 630 мм;

зазорміж буртами валків ![]() = 4 мм;

= 4 мм;

частота обертання валків ![]() = 140 об/хв;

= 140 об/хв;

коефіцієнт тертя при розрахунку ![]() = 0,3.

= 0,3.

Площа поперечного перерізу прямокутної штаби

![]() мм2

мм2

Висота приведеної штаби до прокатки

![]() мм

мм

Площа поперечного перерізу фасонного профілю

![]() мм2

мм2

Висота приведеної штаби після прокатки

![]() мм

мм

Середній абсолютний обтиск

![]() мм

мм

Середній відносний обтиск

Середній катаючий діаметр і радіус валків:

![]() мм

мм

![]()

Середня довжина зони деформації

![]() мм

мм

Середній кут захвату

![]() рад

рад

Середнє значення нейтрального кута

![]() рад

рад

Середнє випередження при прокатці

![]()

Середня колова швидкість валків

![]() м/с

м/с

Середня швидкість штаби при виході з валків

![]() м/с

м/с

Середня швидкість деформації

![]() c-1

c-1

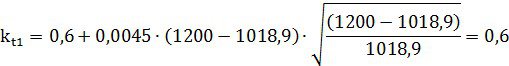

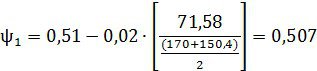

Термомеханічні коефіцієнти:

![]()

![]()

Напруга текучості

![]() МПа

МПа

Фактори форми зони деформації

![]()

Показник сили тертя

![]()

Коефіцієнти напруженого стану ![]()

![]() мм

мм

![]()

Коефіцієнт напруженого стану при прокатці в калібрі

![]()

Середній контактний тиск при прокатці в фасонному калібрі

![]() МПа

МПа

Площа контактної поверхні

![]() мм2

мм2

Сила прокатки

![]() МН

МН

Коефіцієнт плеча моменту

Крутний момент на двох валках

![]() кН·м

кН·м

Споживана потужність прокатки

![]() кВт

кВт

Результати розрахунків енергосилових параметрів прокатки швелеру №22П зведені в таблицю2.5.

Таблиця 2.5 - Енергосилові параметри прокатки швелеру №22П

| № кліті | № калібру | Тип калібру | hср, мм | Dк., мм | V, м/с | t°C | sт МПа | Р МН | Мпр кНм | Nпр кВт |

| 1 | 1 | ящічний | 150,4 | 523,5 | 3,83 | 1186 | 66,5 | 1,04 | 75,87 | 1520 |

| 1 | 2 | ящічний | 97,06 | 536,9 | 3,93 | 1171 | 230,5 | 6,19 | 749,173 | 15400 |

| 1 | 3 | ящічний | 53,83 | 580,1 | 4,25 | 1154 | 227 | 5,87 | 660,74 | 14070 |

| 2 | 4 | фасонний | 34,69 | 599,3 | 4,39 | 1146 | 231,4 | 4,14 | 315,486 | 6880 |

| 4 | 5 | фасонний | 21,23 | 612,7 | 4,48 | 1070 | 307,9 | 4,79 | 306,89 | 6830 |

| 5 | 6 | фасонний | 14,34 | 619,6 | 4,53 | 1064 | 288,2 | 3,29 | 151,146 | 3430 |

| 6 | 7 | фасонний | 12,6 | 621,3 | 4,55 | 1013 | 213,3 | 1,23 | 28,71 | 650 |

| 7 | 8 | фасонний | 12,05 | 621,9 | 4,556 | 941 | 259,25 | 0,87 | 11,747 | 270 |

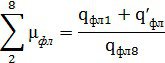

3 РОЗРАХУНОК ГОДИННОЇ ПРОДУКТИВНОСТІ СТАНУ

3.1 Методика розрахунку продуктивності стану

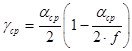

Продуктивність стану (агрегату) визначається кількістю металу, прокатаного в одиницю часу, годину, зміну, добу, місяць, рік. Її визначають по придатній продукції. Для цього використовують коефіцієнт витрати металу ![]() , що являє собою відношення маси заготівки до маси готових виробів [6-11].

, що являє собою відношення маси заготівки до маси готових виробів [6-11].

В залежності від типу стану, удосконалення його конструкції і організації технологічного процесу коефіцієнт використання приймають від 0,75 до 0,95. Очевидно, що більш високі значення ![]() відповідають більш високому технічному й організаційному рівню експлуатації стана.

відповідають більш високому технічному й організаційному рівню експлуатації стана.

Тоді продуктивність стану буде дорівнювати:

![]() (3.1)

(3.1)

де ![]() – кількість секунд у годині;

– кількість секунд у годині;

![]() - маса заготовки, т;

- маса заготовки, т;

![]() - такт (ритм) прокатки,с;

- такт (ритм) прокатки,с;

![]() - коефіцієнт витрати метала;

- коефіцієнт витрати метала;

![]() - коефіцієнт використання стану.

- коефіцієнт використання стану.

Такт прокатки - це час, що проходить від початку прокатки однієї заготовки до початку прокатки наступної. Такт прокатки складається із часу знаходження металу у валках і часу пауз.

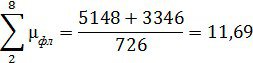

3.2 Розрахунок продуктивності стану при прокатці швелеру №22П

Приймаючи масу заготівки![]() , коефіцієнт використання стана

, коефіцієнт використання стана![]() , такт прокатки – 99 с і коефіцієнт витрати металу

, такт прокатки – 99 с і коефіцієнт витрати металу ![]() з формули (2.75) маємо:

з формули (2.75) маємо:

![]() од

од

ВИСНОВКИ

1. Виконано опис роботи устаткування і технологічного процесу виробництва прокату на середньосортному стані 550 заводу імені Петровського.

2. Виконано розрахунок та креслення калібрування швелеру №22П

3. Розрахунок енергосилових параметрів показав, що для заданих умов прокатки максимальна сила прокатки ![]() ,

,![]() та

та ![]() виникають у другому обтискному калібрі кліті 670 і дорівнюють відповідно:

виникають у другому обтискному калібрі кліті 670 і дорівнюють відповідно:

~ Рмах=6,19 МН;

~ Ммах=749,173 кНм;

~ Nmax =15,4 кВт.

4. Розрахована продуктивність стана при прокатці швелеру №22П. Вона дорівнює:138 т/годину.

ПЕРЕЛІК ПОСИЛАНЬ

1. ТИ 233-ПС-02-96. Технологическая инструкция по производству сортового проката на стане 550.

2. В.К.Смирнов, В.А.Шилов, Ю.В.Игнатович. «Калибровка прокатныхвалков». М.: 1978.

3. А.П.Чекмарев, М.С.Мутьев. «Калибровка прокатных валков». М.: Металлургия. 1971.

4. Е.С.Ракотян. Справочник: прокатное производство. М.: 1962

5. А.П.Грудев, Л.Ф.Машкин, М.И.Ханин. «Технология прокатного производства». М.: Металлургия. 1994, с 656.

0 комментариев