Міністерство освіти і науки України

Національний авіаційний університет

Аерокосмічний інститут

Факультет літальних апаратів

Курсова робота

з дисципліни «Технічне обслуговування ПС та АД»

на тему: «Технічна експлуатація турбіни НК-8-2У турбореактивного двигуна»

Виконала студентка групи ФЛА 505

Супрунець М.В

Перевірив: Хімко А.М

Київ 2015

Зміст

| 1. Конструкція і робота турбіни двигуна…………………………………. | 3 |

| 2. Діагностика двигуна…………………………………………………….. | 8 |

| 3. Демонтаж………………………………………………………………… | 11 |

| 4. Аналіз пошкоджень елементів турбіни двигуна та методи відновлення………………………………………………………………….. | 13 |

| 4.1 Найпоширеніші дефекти і методи їх визначення…………………… | 13 |

| 4.2 Дефекти лопаток………………………………………………………. | 14 |

| 4.3 Методи усунення пошкоджень лопаток турбіни…………………… | 16 |

| 4.4 Дефекти робочих дисків турбіни…………………………………….. | 18 |

| 4.5 Методи усунення пошкоджень робочих дисків турбіни…………… | 20 |

| 4.6 Збірка турбіни двигуна і її тестування………………………………. | 21 |

| Висновки…………………………………………………………………...... | 23 |

| Список використаних джерел……………………………………………… | 24 |

1. Конструкція і робота турбіни двигуна.

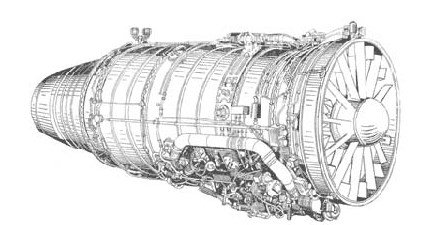

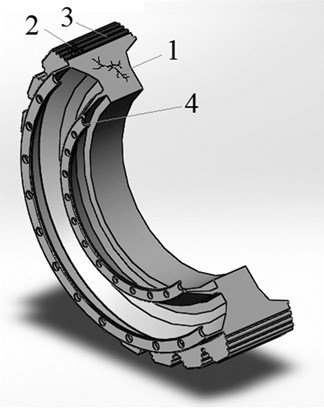

Турбовентиляторний двигун НК-8-2У являє собою двоконтурний, двохкаскадний, газотурбінний двигун зі змішаним потоків повітря і газу (рис. 1). Цей двигун є модифікацією двигуна НК-8-2, у нього підвищена тяга, зменшена питома витрата палива і збільшена тяга реверсу. На злітному і крейсерському режимах у двигуна НК-8-2У більш високі запаси газодинамічної стійкості.

Рисунок 1 Двигун НК-8-2У

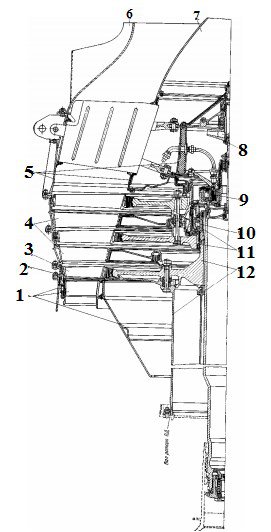

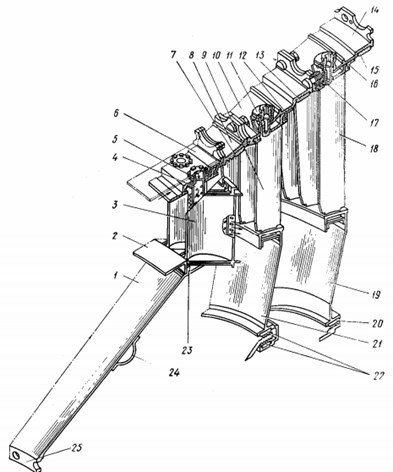

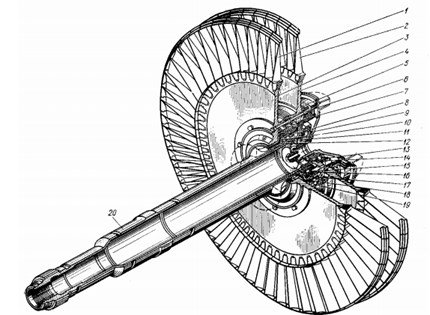

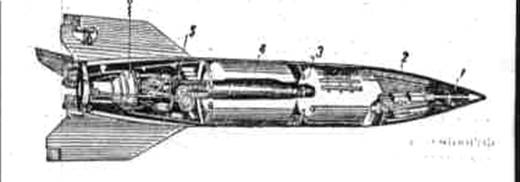

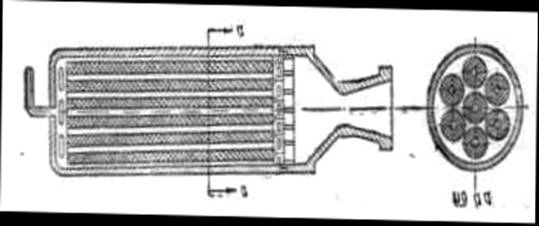

Конструктивно двигун складається з наступних вузлів: вхідного пристрою, осьового двокаскадного 10-ти ступінчастого компресора; середньої опори; кільцевої камери згоряння; осьової реактивної 3-х ступінчастої двокаскадної турбіни і вихідного пристрою. В газовій турбіні відбувається перетворення потенціальної енергії газу, отриманої при стисненні повітря в компресорі і нагріву його до високих температур в камері згоряння, в механічну роботу на валу. Ця робота витрачається на привід компресорів і агрегатів двигуна. Газова турбіна має ряд цінних якостей, таких, як простота конструкції, високая економічність, можливість отримання великої потужності в одному агрегаті, невеликі габарити і маса, зручність в експлуатації. На двигуні НК-8-2У встановлена двокаскадна трьохступінчаста турбіна (рисунок. 2). Перша турбіна (деталі 1, 2, 12) одноступінчаста високого тиску. Друга турбіна (4, 11) двоступінчаста низького тиску. Турбіна високого тиску витрачає механічну роботу на привід компресора високого тиску і на приводні агрегати, встановленні на коробках двигунових і літакових агрегатів. Турбіна складається з статора (1 і 2) і ротора 12 з опорою 5. Статор (рисунок 3) — це сопловий апарат, який складється з зовнішнього корпусу (деталі 6 и 8), внутрішнього корпусу (1 і 2) і лопаток 3.

1—статор турбіни ВТ: 2—проміжне кільце; 3—лопатка; 4— статор

турбіни НТ; 5— задня опора; 6— змішувач; 7— конус; 8— динамічний суфлер; 9 і10— підшипники

Рисунок 2. Розріз турбіни двигуна

Зовнішній корпус складається з зовнішнього 6 і проміжного 8 кілець, з’єднаних болтами одним спільним фланцем з зовнішнім кормусом камери згоряння. Зовнішнє кільце має отвори окантовані спеціальними втулками, через які надходить повітря на охолодження лопаток. З фронтальної сторони кільце 6 опирається на зовнішній кожух жарової. Проміжне кільце 8 має два фланця і з внутрішньої сторони кільцеву проточку. В кільцеву проточку встановлені металокерамічні вставки 7 з гребнями які з гребнями зовнішніх полок робочих лопаток ротора утворюють ущільнення. До заднього фланця кріпиться болтами зовнішнє кільце 10 з соплового апарата другої ступені. Між кільцями 6 і 8 задопомогою виступів на зовнішніх полках фіксують лопатки.

:

1, 19, 21, 23—детали внутрішнього корпусу; 2— козирок; 3, 9, 18—лопатки; 4—дефлектор; 5—втулка; 6, 10, 14—зовнішні кільця; 7, 13, 15, 20, 22 -вставки; 8—проміжне кільце; 11 і 17—заглушки; 12 і 16—замкові кільця; 24—кільце жорсткості; 25—фланець

Рисунок 3. Статор турбіни

Внутрішній корпус зварної конструкції складається з внутрішнього кільця 23, конуса1 з фланцем 25 і кільцем жорсткості 24. На внутрішньому кільці 23 спереду приклепаний козирок 2, на який опирається внутрішній кожух жарової труби. Лопатки 3 за допомогою виступів на внутрішніх полках опираються на внутрішній корпус. Лопатки 3 пустотілі, охолоджуються. Профільна частина лопаток закінчується зовнішніми и внутрішніми полками з виступами для фіксації. Для ефективного охолодження профільної частини лопаток всередині встановленні дефлектори 4. Повітря, що охолоджує надходить через отвори в зовнішній полці і виходить через щілини в задній кромці профільної частини лопатки.

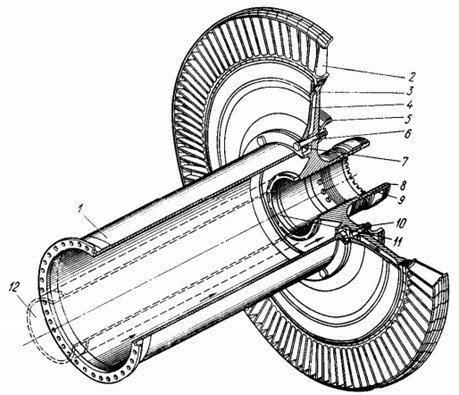

Ротор турбіни високого тиску (рисунок 4) складається з валу 1, робочого колеса задньої опори.

1—вал; 2—лопатка; 3—диск; 4—дефлектор; 5—лабіринтне кільце; 6 - болт; 7 і 11—втулки; 8—гайка-лабіринт; 9—роликовий підшипник;10— балансувальний болт; 12—труба, що підводить повітря.

Рисунок 4. Ротор турбіни ВТ

Турбіна низького тиску витрачає механічну роботу на привід компресора низького тиску і на приводні агрегати в передній, середній і задній опорах двигуна. Турбіна складається з статора 4, ротора 11 и задньої опоры 5 двигуна. Статор турбіни складається з двох соплових апаратів другої і третьої ступеней, аналогічних по конструкції. Кажен сопловий апарат складається з зовнішнього кільця (10 і 14), внутрішнього корпусу (19 і 21), лопаток (9 і 18) і замкового кільця (12 і 16).

Ротор турбіни (рисунок 5) складається з валу 20, дисків робочих колес другої 3 і третьої 4 ступеней, задньої опорі.

1 і 2— лопатки; 3 і 4— диски; 5— лабіринтне кільце; 6— болт; 7, 14 і 16— втулки; 8—форсунка; 9 і 15— підшипники; 10— жиклерне кільце; 11 і 19— гайки з екраном; 12—кришка лабіринту; 13— гайка; 17— кришка; 18–прокладка; 20— вал

Рисунок 5. Ротор турбіни НТ

2. Діагностика двигуна

Важлива роль в проблемі надійності двигуна належить методам контролю технічного стану, які дають можливість виявити несправності елементів на ранніх стадіях їхнього розвитку.

Контроль проводиться в три етапи:

· отримання інформації про фактичний стан двигуна;

· обробка первинної інформації яка включає в себе співставлення первинної інформації з встановленими вимогами, нормами, критеріями;

· представлення результатів контролю.

Контроль буває виробничий і експлуатаційний. При експлуатаційному контролі технічного стану в першу чергу виникає питання проте, до якого з двох компонентів: А0 чи А1 – відноситься технічний стан двигуна в даний момент часу. Таким чином , першою задачею експлуатаційного контролю є визначення працездатності функціональних систем ГТД з метою підтвердження їх працездатного стану або виявлення відмов(пошкоджень).

Якщо в результаті вирішення цієї задачі встановлена відмова, то виникає задача діагностування, тобто пошук місця відмови.

Розрізняють робоче і тестове діагностування. Робоче здійснюється вбудованими засобами контролю, тестове здійснюється після зупинки двигуна ( огляд лопаток, проба масла і т.д)

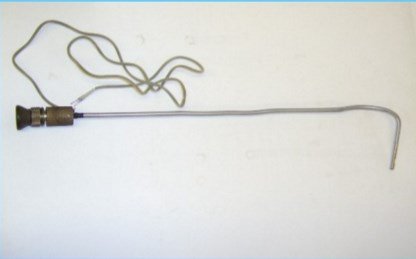

Оперативні дії, пов'язані з діагностикою турбіни є: візуальний огляд, головним чином, на пошкодження, та їх відповідність тих, згаданих в керівництві з технічного обслуговування (ММ) двигуна. Діагностика каналу двигуна проводиться за допомогою спеціальних пристроїв призначених для діагностування, використовуючи спеціальні діагностичні отвори зроблені у корпусі. Ці пристрої в основному оптичні та оптико-електронні бороскопи і чисто візуальні засоби.

| Рисунок 6 Ендоскоп жорсткої лінзової конструкції | Рисунок 7. Волоконно-оптичний ендоскоп гнучкої конструкції |

Рисунок 8. Ендоскоп лінзового типу жорсткої конструкції з підводом оптичного сигналу по криволінійному каналі

Рисунок 9. Діагностування лопаток ступені турбіни двигуна НК -8 -2У за допомогою ендоскопа через спеціально організовані лючки контролю в корпусі.

Оскільки турбіна працює при дуже високих температурах то всі її елементи зазнають великих вібраційних і температурних напружень. Високі температури відпрацьованих газів або вимкнення двигуна без достатнього часу для охолодження турбіни приводить до утворення нагару, а також до коксування масла і корозії підшипників, при цьому значні пошкодження виникають на валу і його ущільненнях. Лопатки піддаються одночасно корозійній і ерозійній дії газів, що приводять до зміни кольору або відшарування покриття, локальному оплавленні захисного покриття, чи його руйнування. До характерних пошкоджень дисків турбін відносяться втомні тріщини, оплавлення прогари, коксування.

3. Демонтаж

Турбіна – технологія обслуговування

Лючки для огляду робочих лопаток

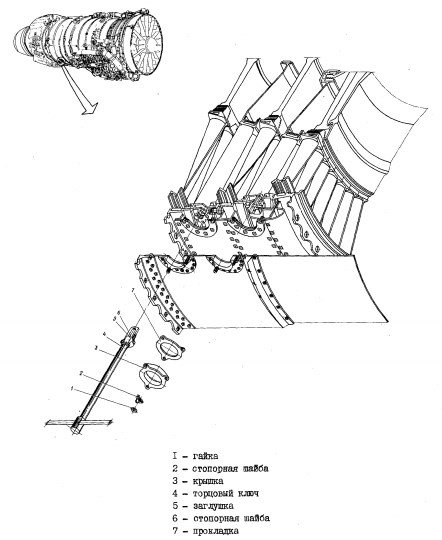

Демонтаж/Монтаж(рисунок 10)

А. Загальна частина.

(1) на задній оболонці двигуна в нижній частині справа по польоту, розміщенні два оглядових лючка.

(2) лючки служать для проведення (при регламенті) контролю технічного стану поверхні лопаток турбіни. Передній лючок забезпечує доступ до лопаток турбіни І і ІІ ступеней, а задній лючок до лопаток турбіни ІІ і ІІІ ступені.

(3) Обидва лючка аналогічні по конструкції.

Б. Підготуйтеся до демонтажу.

(1) відкрийте стулки мотогондоли.

В. Демонтуйте лючок.

(1) відігніть стопорні шайби 2 і відкрутіть гайки І кріплення кришки лючка на задній оболонці.

(2) зніміть кришку 3 і прокладку 7.

(3) вставте торцовий ключ (9х9 мм) в гніздо заглушки 5 до упору.

(4) відкрутіть заглушку 5 торцовим ключем 4 з корпусу лючка в сопловому апараті

Г. Деталі необхідні для монтажу.

(1) контрувальна шайба 0І4.0730…..3

(2) контрівка 84.432.005…………….І

(3) прокладка 84.541.021……………І

Д. Змонтуйте лючок на сопловому апараті.

(1) підготуйте заглушку до установки.

(2) встановіть під заглушку 5 стопорну шайбу 6. Загніть краї контрівки на заглушку. Переконайтеся що контрівка не падає з заглушки.

(3) вставте торцовий ключ (9х9 мм) в гніздо заглушки 5 до упору.

(4) встановіть заглушку на лючок до соплового апарату.

(5) введіть заглушку 5 торцевим ключем 4 через лючок до задньої оболонки и заверніть в корпус лючка на сопловому апараті до упору.

(6) вийміть ключ з гнізда заглушки.

(7) зафіксуйте стопорну шайбу 6 на заглушці ударом виколоткою до появи вмятини.

Е. Змонтуйте лючок на задній оболонці.

(1) встановіть нову прокладку 7 на корпус лючка на задній оболонці.

(2) встановіть кришку 3 на корпус лючка на задній оболонці.

(3) встановіть нові стопорні шайби 2 на шпильки корпуса лючка.

(4) заверніть гайки І на шпильки корпуса лючка.

(5) законтріть контрівки ( на заглушку корпуса лючка) і гайки.

Рисунок 10. Демонтаж/Монтаж лючків

4. Аналіз пошкоджень елементів турбіни двигуна та методи відновлення

4.1 Найпоширеніші дефекти і методи їх визначення

З урахуванням умов експлуатації лопаток можна розділити всі дефекти на:

1) тріщини, викликані змінної напруг і вібрацій;

2) знос торцевої поверхні;

3) ерозія через постійний вплив газів;

4) корозію через агресивне середовище;

5) фреттінг в корені лопатки в результаті леза і вібрацій дисків і без герметичного з'єднання одного з одним;

Кожен з них може призвести до трьох станів лопатки: 1) допустимий для подальшої експлуатації без будь-яких додаткових операцій; 2) допустимий для подальшої роботи з додатковими операціями, що забезпечують подовження служби лопатки (ремонт і відновлення); 3) забороняється для подальшої роботи (включає в себе стан з ушкоджень, що призводить до збільшення витрат на ремонт вище, ніж придбати новий). Перший і третій випадки не розглядаються в роботі.

Для отримання інформації про стан об'єкта, необхідно забезпечити його огляд (неруйнівний контроль). Фізичні методи це: метод магнітних індукційних струмів, акустичний, метод проникаючих речовин. До методів технічних вимірювань можуть бути включені візуальний огляд, оптичні, механічні та оптико-механічні методи, електричні..

Акустичний метод використовується для визначення тріщин , їх розмірів, розташування і форму в шарі матеріалу будь-якого товщини на досить відносно невеликій площі. Для контролю лопатки його можна поділити на тіньовий, ехометод і метод акустичної емісії. Основний принцип їх роботи є виробництво звукових хвиль різних частот в деталях і сприйнятті сигналу зворотного зв'язку. У залежності від часу і амплітуди сигналу, отримуємо, висновки про внутрішню структуру лопатки. Акустичний метод використовується в основному для виявлення внутрішніх тріщин в матеріалі.

Магнітні методи і індуктивні струми, насамперед, включають в себе використання зовнішнього магнітного або електромагнітного поля і феромагнітного порошку. Ці методи призначені для виявлення поверхневих і внутрішніх тріщин у об'єктів з відносно малою товщиною. Використання порошку продемонструє тріщини розташування, розмір і плоску форму в дорозі концентрації там.

Метод проникаючих речовин використовується для перевірки об'єкта на поверхневі тріщин і дозволяє визначити їх довжину, плоску форму і місце. Для цього використовують спеціальні речовинами з високою ліквідністю (малою в'язкістю). Проникаючи агент виводить всі тріщини, відповідно до його класу, а потім вони візуалізуються. Ця операція може бути зроблено в основному 3 способами: використання барвистого пенетратора, використання додаткового агента, який повинен реагувати з пенетратора і, таким чином, показуючи потрісканих областей, і, нарешті, використовувати пенетратора який висвітлює під світлом певний спектр.

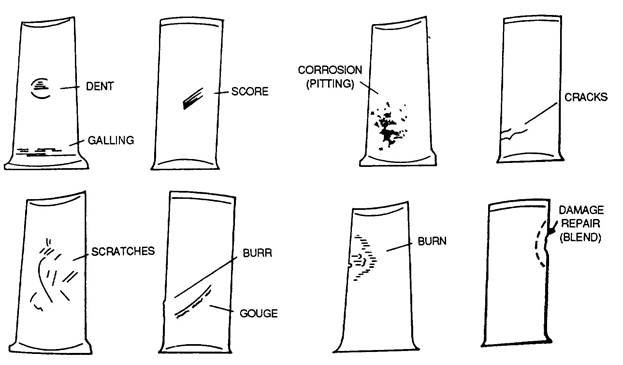

4.2 Дефекти лопаток

Робочі лопатки турбіни працюють при високих температурах, зазнають великі вібраційні і температурні напруження. Вони піддаються одночасно корозійній і ерозійній дії газів. Більшість руйнувань робочих лопаток турбін мають втомний характер і пов’язані зі змінними напруженнями, що виникають при коливаннях по нижчим формам(які можуть викликатися в тому числі пульсаційним горінням палива в камері згоряння). При коливаннях по першій згинальній формі можливе також розтріскування и втомні руйнування хвостовиків лопаток. В числі випадків пошкодження лопаток турбін (особливо перших ступеней) можуть бути пояснені особливостями розподілення температури газу на виході з камери згоряння.

Характерні дефекти лопаток турбіни показані на рисунку 11

Рисунок 11. Пошкодження лопаток турбіни.

Тріщини можуть бути в основному двох типів: внутрішні і зовнішні. Обидва можуть відбуватися в процесі роботи двигуна в тілі лопатки і в кореневій частині. Причини їх появи різні від напруг, відцентрових змінних навантаження, високих температур, вібрації. Розміри тріщин для лопаток ГТД авіаційної турбіни досить малі, щоб бути видимими для неозброєного ока, тому додаткові застосовують неруйнівні методи контролю такі як: метод вихрових струмів, люмінесцентний метод, порошково - магнітний, ультразвукові (акустичні) методи.

Оскільки лопатки турбіни працюють в середовищі відпрацьованих газів тому одним з видів пошкоджень є газова корозія яка виникає при взаємодії металу з сухими газами в умовах коли волога на поверхні металу не конденсується, а також при впливі на метал рідких металевих розплавів. Цей процес має іонно-електронний механізм, аналогічний процесам електропровідності в іонних кристалах.

Фретинг відноситься до зносу і корозії іноді на нерівностях контактних поверхонь. Це пошкодження індукується під навантаженням і в присутності багаторазового руху щодо поверхні наприклад вібрації. Амплітуда відносного ковзаючого руху може бути в порядку від мікрометрів до міліметрів, але також може бути як від 3 до 4 нм. Контактний рух викликає знос і механічні переміщення матеріалу на поверхні часто з подальшим окисленням поверхні. В лопаток турбіни можлива фретинг-корозія в місці кореня через нерівномірний контакт сили викликає вібрацію. Зазвичай це пошкодження може бути перевірене неозброєним оком або всіма методами магнітних досліджень. Значні пошкодження виникають на валу, його ущільненнях і підшипниках.

4.3 Методи усунення пошкоджень лопаток турбіни

Основні технологічні процеси при ремонті лопаток.

Зачистка забоїн, подряпин, рисок, слідів зносу, корозії на лопатках шаберами, абразивними брусками, камнями, кругами и мягкою шліфувальною шкіркою.

Віброконтактне полірування - є різновидом механічного полірування и проводиться на станках: лопатці піддається вібрації між двома абразивними стрічками.

Абразивно-рідинне полірування застосовується для видалення нагару перед люмінісцентним контролем. Цей вид полірування виключає появу мікротріщин і припікання матеріалу, як при механічному поліруванні, так як процес йде в охолоджувальному середовищі. Крім того матова поверхня лопаток після такого полірування полегшує їх дефектацію. Недоліками цього способу є нерівномірність зняття металу виникнення залишкових напружень стиснення в поверхневому шарі лопатки.

Віброабразивне полірування – це одночасно механічний і хіміко-механічний процеси згладжування мікронерівностей і зняття дрібних частинок металу з лопатки частинками робочого абразивного середовища, що здійснюються коливальними рухами.

Електролітичне полірування лопаток засновано на використанні розчинення поверхневих шарів аноду в процесі електролізу. При цьому на поверхні лопатки утворюється плівка солей, що захищає мікровпадини від дії струму, але не перешкоджає розчиненню виступів.

Електрохімічним шліфуванням можна проводити локальну обробку поверхні лопаток.

Відновлення втраченого конструкційного матеріалу відбувається: детонаційними і іншими видами напилення, наплавки, зварювання, пайки.

Деформаційне зміцнення і поверхнево-пластичне деформування проводиться для підвищення втомної міцності і витривалості після операцій відновлення; здійснюється за допомогою пневмо і гідродинамічного обдування скляними кульками віброгалтовки, обкатки роликами або поєднання цих методів.

Для лопаток турбіни необхідно також: заміна дефлекторів лопаток що охолоджуються; зняття розміцненого шару в місцях де найчастіше утворюються тріщини; перевірка робочих лопаток на частоту власних коливань і при необхідності провести відповідні допрацювання; відновлення на пері термодифузійних покриттів; відновлення або заміна жаростійких емалей; відпал лопаток для зняття залишкових напружень; поверхневе зміцнення ялинкових пазів хвостовиків робочих лопаток; ретельний заключний контроль технічного стану лопаток. Запобігання газовій корозії профільних частин робочих лопаток ефективно забезпечується дифузійними покриттями: цирконійалітуванням і вольфрамоалітуванням. Ці комплексні покриття є більш ефективними в порівнянні з алітованими.

Відновлення бандажних полок робочих лопаток проводиться наплавкою з наступною механічною обробкою і термообробкою.

Відновлення торця пера робочих лопаток, що мають знос через торкання об ущільнюючий матеріал, проводиться наплавкою аргонодугового зварювання з наступною механічною обробкою до допустимих розмірів.

Зміцнення хвостовиків робочих лопаток в місцях переходу пазів до торців проводиться обробкою дроббю на спеціальних установках. Нанесення склокристалічних покриттів для захисту від окислювального зносу проводиться силікатними емалями.

Електроіскрове легування при ремонті робочих лопаток і соплових лопаток проводиться для збільшення зносостійкості контактних поверхонь, для відновлення зношених місць.

Відновлення лопаток соплового апарату і турбіни високотемпературною пайкою у вакуумі при наявності тріщин на ущільнювальних гребінцях бандажних полок, окислювального зносу поверхневого профілю.

Захист лопаток від окислення досягається хімікотермічною обробкою: - алітуванням, емалюванням і хромоалітуванням

Ремонт турбіни.

Усуваються поверхневі дефекти, відновлюються посадочні і базові поверхні і лабіринти. Об’ємні дефекти служать ознакою відбраковки. При виявленні перегріву лопаток диск перевіряється по ободові на твердість і, якщо твердість низька, бракується. Риски, забоїни в окремих місцях диску і на лабіринтах зачищаються. Особливістю є перевірка площі прохідного перерізу соплового апарату проливкою водою або продувкою повітрям. У випадку невідповідності проводиться допрацювання або заміна лопаток.

4.4 Дефекти робочих дисків турбіни.

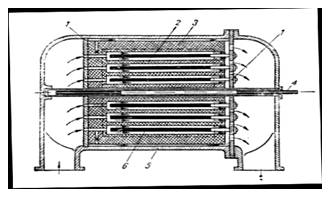

У турбіні при експлуатації через наявність нерівномірності потоку завжди є сили що змушують, що викликають коливання РЛ. Внаслідок коливань РЛ в них виникають динамічні напруги, що сприяють накопиченню втоми, і за певних умов призводять до втомного руйнування РЛ і дисків. Рівень динамічних напружень залежить від режиму експлуатації і конструктивних особливостей проточної частини. Диск турбіни отримує великі навантаження за рахунок відцентрової сили, що діє на лопатки. Крім того отвори для коренів лопаток діють як концентратори напружень і збільшують навантаження на диск. Додатковим діючим фактором з боку лопаток є наявність коливань, що викликають тріщини в місцях збірки. Такий самий тип пошкоджень притаманний у місцях з’єднання диска і валу 4 (Рисунок 12). Небезпека виникнення таких пошкоджень також пов’язана з високим крутним моментом, що передається від валу. Невелике ослаблення затяжки болтів може призвести до непередбачуваних наслідків. Внутрішні тріщини 2 в замках лопаток і внутрішньої структури 1 диска також викликає перешкоди для роботи двигуна. Вони з’являються через циклічне навантаження диска лопатками, викликане їх коливаннями. На відміну від компресора в турбіні спостерігаються дефекти причина виникнення яких є вплив високих температур зі сторони газового потоку який нагрівається в камері згоряння. До подібних дефектів відносяться корозія і нагар.

1 - внутрішня тріщина; 2 – поверхнева тріщина; 3 – зона що піддається стиранню від кореня лопатки; 4 – зона що піддається фретинг – корозії.

Рисунок 12. Типові пошкодження диску

4.5 Методи усунення пошкоджень робочих дисків турбіни

Диски є одним із наймасивніших і відповідальних деталей вони сприймають велику кількість навантажень в порівнянні з іншими деталями, це впливає на дефекти , що виникають в дисках і відповідно на потрібні методи ремонту. Так як диски є найвідповідальнішими деталями, всі заходи ремонту повинні бути направленні на відновлення і підтримання їх надійності.

Нагар по можливості усувають травленням поверхні, тобто видалення пошкодженого шару матеріалу хімічними способами. Однак в деяких випадках дефект проникає всередину матеріалу і шляхом травлення його повністю усунути не вдається. В цьому випадку його приходиться усувати механічно це виконується шляхом обдуву матеріалу піскоструйною сумішшю або такими ж способами як і видалення інших дефектів (подряпин, рисок, зносу, корозії). До таких методів відноситься шліфування, полірування, притирання поверхні.

В деталях окрім дефектів що усуваються механічним шляхом, існують дефекти які неможливо видалити лише механічно. Видаливши дефект іноді потрібно відновлювати поверхні деталей, так як розміри цих деталей вже не відповідають вимогам креслення і дана деталь вже не зможе виконувати свої функції. Для відновлення поверхонь використовують наплавку ( аргонно-дугову). Цей спосіб дозволяє відновити поверхню, а наступна механічна обробка дозволяє відновити розмір який вимагається кресленням, що дозволить повернути деталі її працездатність.

4.6 Збірка турбіни двигуна і її тестування

Збірка буває вузлова, загальна горизонтальна і вертикальна на стапелях, обв’язка. Збірка ротора турбіни:

1. Зовнішній огляд деталей що надійшли на збірку;

2. Підбір лопаток по тангенціальних люфтам;

3. Шліфування торців лопаток;

4. Визначення вагового моменту лопаток;

5. Розподілення лопаток по пазам диска;

6. Запресовка дисків першої і другої ступені і валу на пояски один одного з встановленням між ними втулок для передачі крутного моменту.

7. Стягування дисків і валу болтовими з’єднаннями;

8. Монтаж на вал лабіринтних кілець, внутрішнього кільця і їх кліплення гайкою;

9. Динамічне балансування.

Тестування і випробування в основному проводяться на моровипробувальних станціях і на стендах. Випробування проводяться з метою довести що ремонт пройшов успішно і агрегат готовий до експлуатації. Для турбіни тестування відбувається на повністю зібраному двигуні. Послідовність дій під час випробування турбіни:

1. Запустити двигун і розігріти його;

2. Керуючи дросельними характеристиками двигуна, перевести важіль з положення холостого ходу на зліт протягом 1-2 хв.

3. Протягом прискорень двигуна рівень вібрації і всі необхідні характеристики повинні бути перевірені і не перевищувати граничне значення на будь-якому етапі.

Якщо результати тестування позитивні то двигун дозволяється використовувати для подальшої експлуатації.

Висновки

У роботі був проведений аналіз структури газотурбінного двигуна, а саме робота турбіни; операція розбирання та збирання, діагностика двигуна, проведено аналіз можливих дефектів, що виникають під час експлуатації, а також способи усунення цих дефектів і відновлення працездатності деталей.

Більшість дефектів лопатей турбіни пов'язані з ерозією внаслідок дії газового потоку і термічної втоми, що виникає внаслідок тривалої дії високих температур.

Список використаних джерел

1. Конструкция и летная эксплуатация двигателя НК-8-2У. М.,

«Машиностроение», 1978г-144 с., Автор: Тимофеев Н.И

2. Макин Ю.Н., доктор технических наук, профессор. Ремонт элементов авиационных двигателей.

3. Двигатель НК-8-2У Руководство по технической эксплуатации. Книга 1.

4. http://storage.mstuca.ru/bitstream/123456789/4353/1/РАБОЧИЕ%20ЛОПАТКИ%20АВИАЦИОННЫХ%20ГТД.%20ЭКСПЛУАТАЦИОННАЯ%20ПОВРЕЖДАЕМОСТЬ%20РАБОЧИХ%20ЛОПАТОК.pdf;

5. Бессуднов И. А. Диссертация. СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЙ РЕМОНТА ГАЗОТУРБИННЫХ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ С

ИСПОЛЬЗОВАНИЕМ РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ.

6. [Електронний ресурс] Режим доступу http://www.nppuast.com/gpat.htm

7. [Електронний ресурс] Режим доступу http://www.rsatu.ru/arch/diss/bessudnov_ia_diss.pdf

Похожие материалы

. При швидкостях польоту, що відповідають Мп> 3,5… 4, застосовуються надзвукові прямоточні повітряно-реактивні двигуни (СППРД); при Мп > 6-7 - гіперзвукові (ГППРД). Пульсуючі ПРД (ПуПРД) використовують як робоче тіло кисень повітря, що періодично надходить із зовнішнього середовища і стислий швидкісним напором. Доцільні межі застосування того чи іншого типу ПРД у зазначених діапазонах ...

... 3.2 Методика розшифрування англійських скорочень на українську мову в науково-технічній літературі Загально відомо, що скорочення є одним з найскладніших елементів для розуміння та перекладу, а особливо в спеціальних текстах. Повне розуміння скорочених лексичних одиниць можливе лише при наявності глибоких знань про предмет, якому присвячений певний текст, а також у тому випадку, коли читач ...

... з паливними пігулками. Ці трубки занурені у воду, яка безперервно циркулює в активній зоні завдяки дії охолоджувальних помп. Саме ця вода й охолоджує циркалоєві трубки, не даючи їм розтопитися. 4.Проблеми ядерної енергетики. Коли первісна людина почала користуватися вогнем, вона наражала себе й своє оточення на величезну небезпеку: вогонь міг знищити ліс довкола, який для людини ...

. Одночасно проходило і становлення механізованного водного транспорту. В 1818 році перший пароплав перетнув Атлантичний океан. Це була "Саванна", яка мала довжину 30,5 м. і ширину 7,9 м. В 1822 році англічанин Г.Огль збудував жатку в якій використав принцип зрізки . В 1826 році П.Белл винайшов машину, придатну для збору урожаю. Розвиток машин з середини минулого століття іде ...

... фрикційних елементів вибирають матеріал з оптимальним поєднанням основних, найбільш важливих для даного випадку властивостей. ТЕХНОЛОГІЧНА ЧАСТИНА. 3.1. У пальцевих муфтах (мал. 4) спрацьовуються отвори напівмуфт 6, в які входять кільця 8, а також самі кільця, які починають прокручуватись на пальцях 7. Іноді розслаблюються і ...

0 комментариев