Министерство образования Российской Федерации

ФГБОУ Казанский национальный исследовательский технический университет

им. А. Н. Туполева-КАИ

Кафедра «Технологии машиностроительных производств»

Пояснительная записка

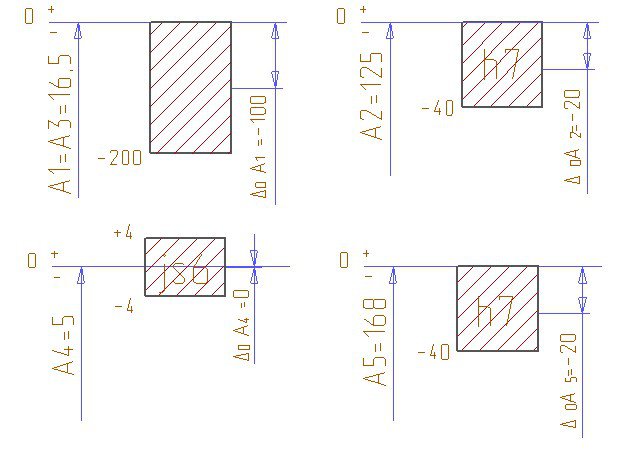

Расчет сборочной размерной цепи

ТМП 00.00.00 ПЗ

Оглавление

1 Введение. 4

2 Исходные данные. 6

3 Построение размерной цепи. 6

4 Расчет сборочной цепи, обнспечивающий при сборке изделия полную взаимозаменяемость его собираемых составных частей. 8

5 Расчет сборочной размерной цепи, обеспечивающий при сборке изделия неполную взаимозаменяемость собираемых составных частей изделия. 17

6 Сравнение результатов расчетов линейной размерной цепи, обеспечивающих при сборке изделия полную взаимозаменяемость собираемых составных частей изделия и их неполную взаимозаменяемость при оцененном значении процента риска Рриска 26

7 Список литературы.. 28

1 Введение

Необходимость проведения расчетов с помощью сборочных размерных цепей возникает как на этапе конструирования изделия, так и на этапе его изготовления (в частности, па этапе проектирования техпроцесса его сборки).

Основной целью расчета размерных цепей на этапе конструирования является:

1) установление номинальных размеров составляющих частей изделия и их предельных отклонений, обеспечивающих требуемую точность соответствующе сборочных параметров изделия. Это так называемые «прямые задачи», решенные с помощью с помощью сборочных размерных цепей;

2) назначение того или иного метода сборки, который бы обеспечил требуемую точность каждого сборочного параметра с той или иной доверительной вероятностью.

На этапе проектирования техпроцесса сборки изделия с помощью сборочных размерных цепей производятся:

1) проверка правильности назначения размеров составляющих частей изделия, обеспечивающих требуемую точность соответствующих сборочных параметров. Это так называемые «обратные задачи» решаемые с помощью сборочных размерных цепей.

2) выбор метода сборки (или проверка приемлемости назначенного конструктором метода сборки) изделия, обеспечивающего (с той или иной доверительной вероятностью) заданную конструктором точность соответствующего сборочного параметра.

Заданная конструктором точность того или иного сборочного параметра (замыкающего звена) должна достигаться с наименьшими технологическими затратами.

При прочих равных условиях рекомендуется назначать в первую очередь сборку методом полной взаимозаменяемости. Если применение метода полной взаимозаменяемости окажется экономически нецелесообразным или технически невозможным, то следует перейти или к сборке методом неполной взаимозаменяемости или групповой взаимозаменяемости, или же к методу компенсирования излишней погрешности замыкающего звена (пригонки, регулирования, подбора компенсатора).

Расчет сборочной размерной цепи (при решении " прямой задачи") складывается из следующих этапов:

1. Выявляется замыкающее звено, определяющее тот или иной параметр нормальной работы сборочной единицы. Далее устанавливается номинальное значение замыкающего звена и его предельные отклонения.

2. Выявляются составляющие звенья, ответственные за точность замыкающего звена и образующие с ним замкнутую размерную цепь.

3. С учетом конструкторских соображений назначаются (если они неизвестны) значения поминальных размеров составляющих звеньев.

4. Назначив тот или иной метод сборки, вычисляют предельные отклонения составляющих звеньев.

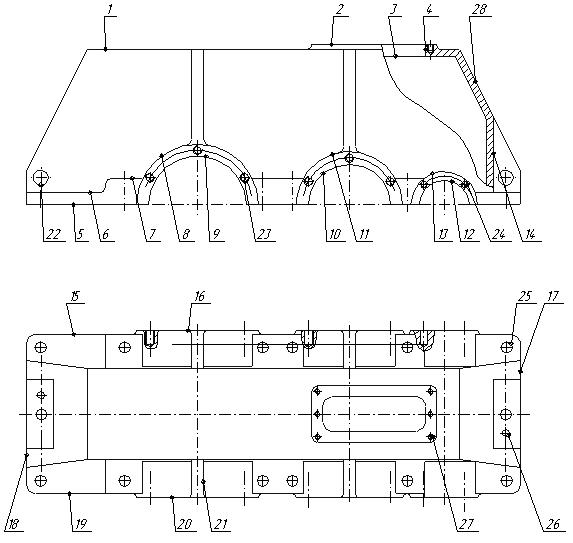

2 Исходные данные

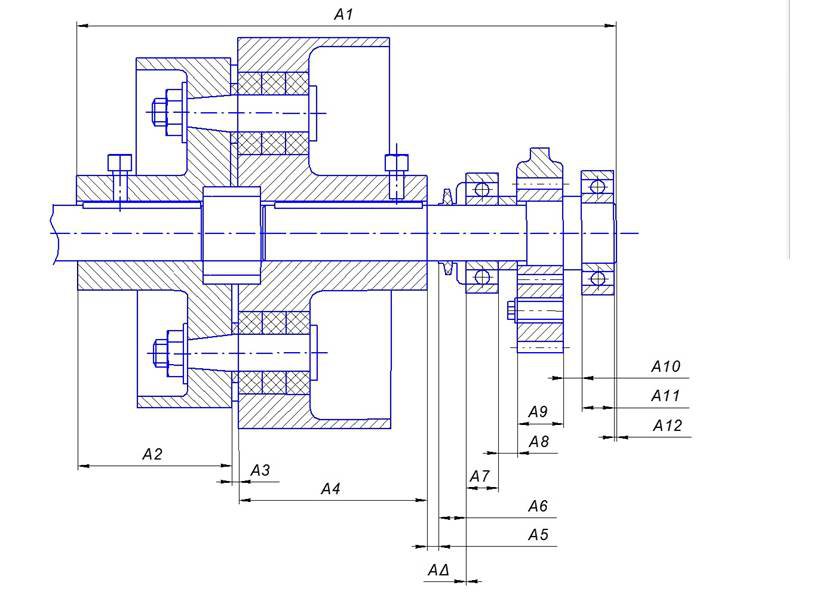

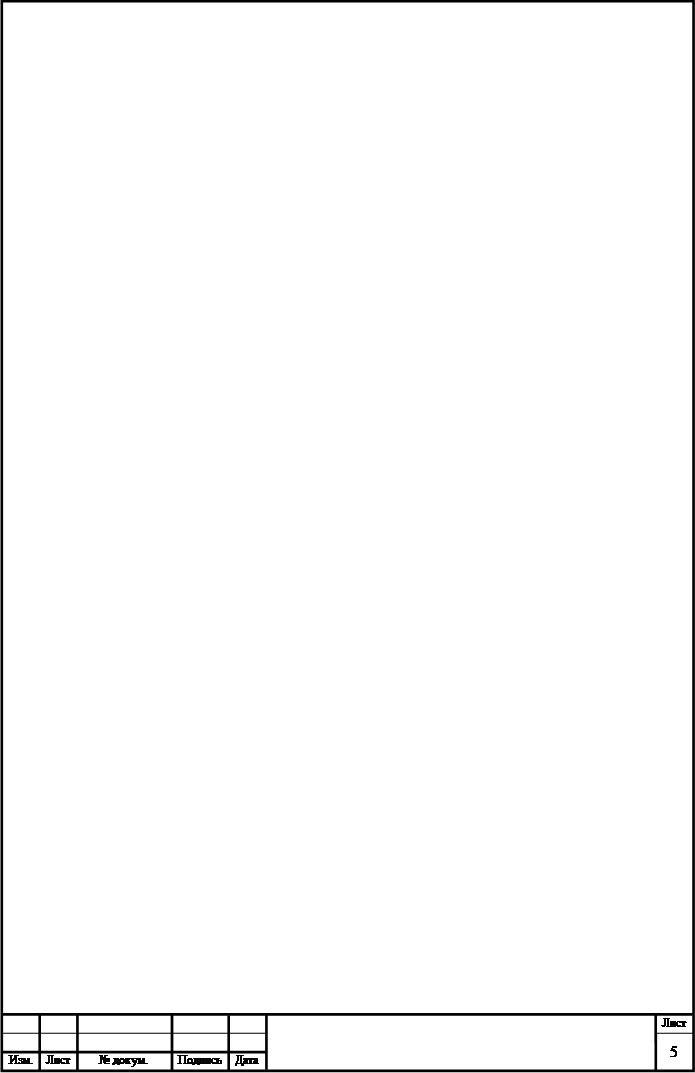

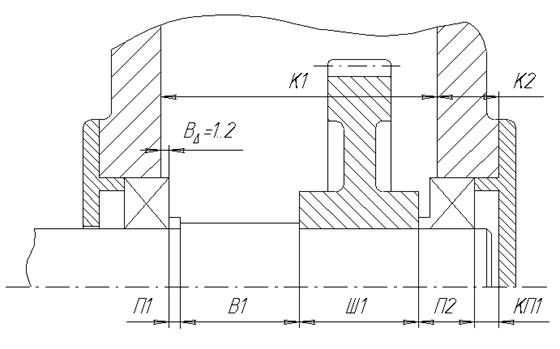

Исходным для выполнения курсовой работы является фрагмент сборочного чертежа.

Заданным размером является зазор А6зад, Аjзад-ширина подшипников качения.

А6= 0,04 ... 0,44 мм;

ТА6зад=400 мкм;

Запишем значение замыкающего звена в виде: А6=![]()

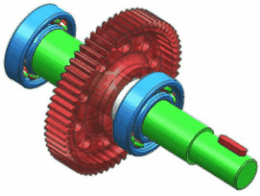

3 Построение размерной цепи

3.1 Выявление составляющих звеньев

А1, А2, А3, А4, А5, А6 , А7, А8, А9, А10, А11, А12, А6.

Общее число составляющих звеньев:n=12.

Число составляющих звеньев, допуски которых заданы: nзад=2.

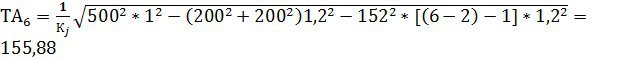

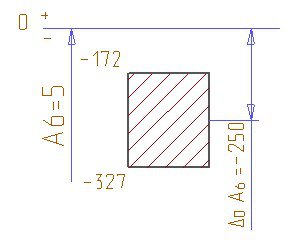

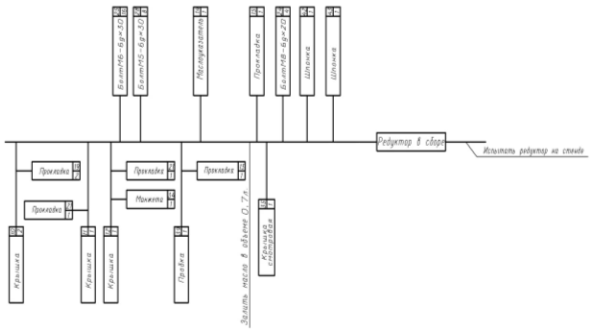

3.2 Упрощенный эскиз чертежа

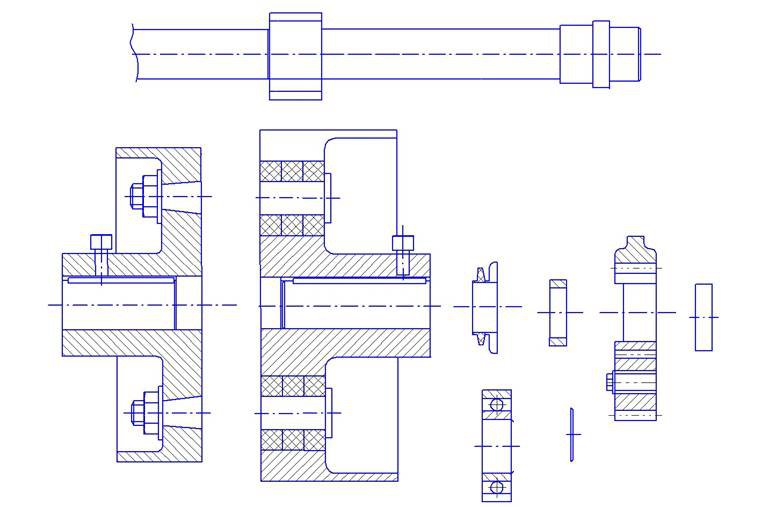

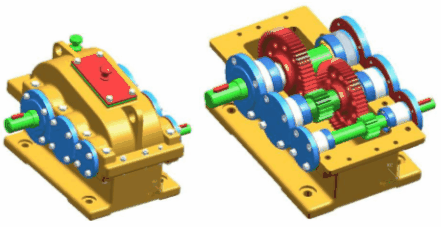

3.3 Упрощенные эскизы деталей

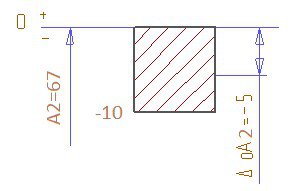

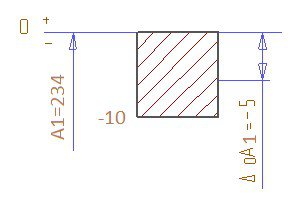

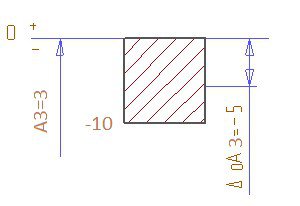

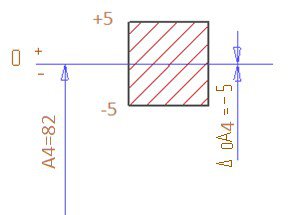

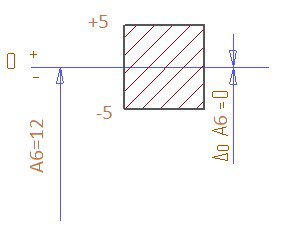

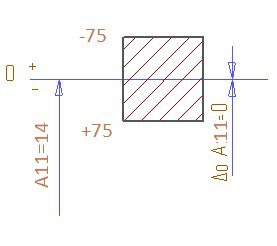

Характеристика размеров деталей:

А1- расстояние между наружными поверхностями;

А2- толщина крышки;

А3-толщина прокладки между корпусом и крышкой;

А4- толщина корпуса;

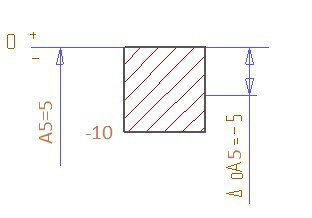

А5- расстояние между поверхностью крышки и корпусом;

А6 – толщина кольца;

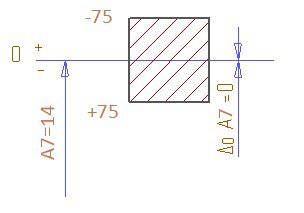

А7-монтажная ширина подшипника;

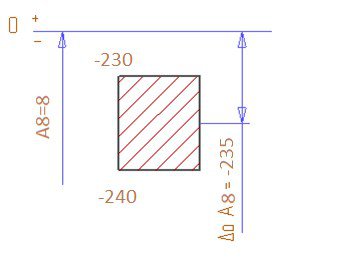

А8- толщина кольца;

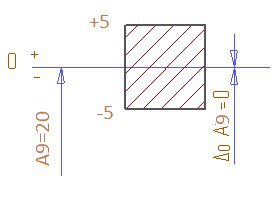

А9-длина ступицы зубчатого колеса;

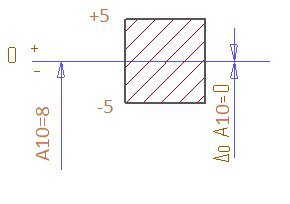

А10толщина буртика вала;

А11- монтажная ширина подшипника;

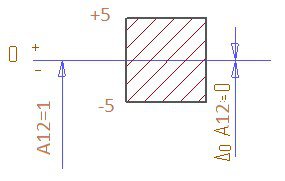

А12 – толщина фаски вала;

А6- зазор.

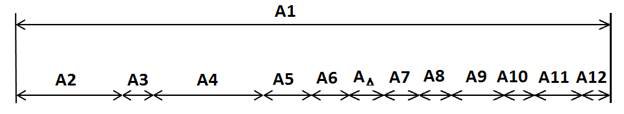

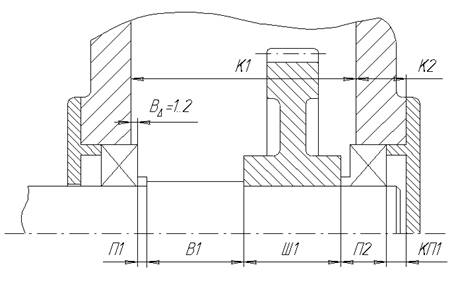

3.4 Схема размерной цепи

3.5 Номинальные размеры составляющих звеньев (кроме заданных)

А1 =234 мм;

А2=67 мм;

А3 =3 мм;

A4=82 мм;

А5 =5 мм;

А6=12 мм;

А7 =14 мм;

A8=8 мм;

А9 =20 мм;

А10=8 мм;

А11 =14 мм;

A12=1 мм.

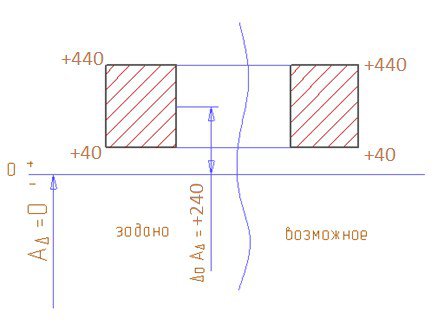

Проверим правильность номинальных значений всех звеньев размерной цепи. Для окончательно принятых номинальных значений составляющих звеньев должно выполняться равенство

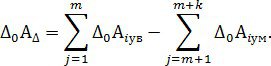

![]() (1)

(1)

Здесь ![]() – номинальные значения j-го увеличивающего звена и j-го уменьшающего звена соответственно;

– номинальные значения j-го увеличивающего звена и j-го уменьшающего звена соответственно;

m - число увеличивающих звеньев;

k - число уменьшающих звеньев.

Примечание. m+k=n, где n- общее число составляющих звеньев.

![]()

3.6 Исходная информация о размерной цепи

Увеличивающие звенья:

А1 =234 мм

Уменьшающие звенья

А2=67 мм;

А3 =3 мм;

A4=82 мм;

А5 =5 мм;

А6=12 мм;

А7 =14 мм;

A8=8 мм;

А9 =20 мм;

А10=8 мм;

А11 =14 мм;

A12=1 мм

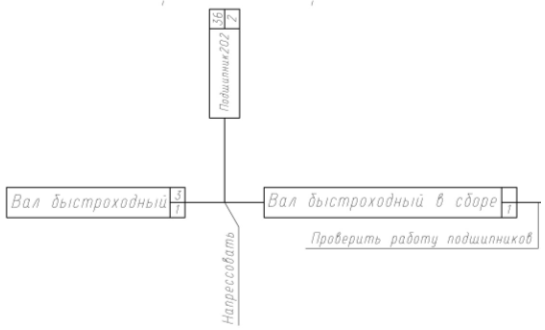

3.7 Выбор согласующего звена

В качестве согласующего звена выберем A8

4 Расчет сборочной цепи, обнспечивающий при сборке изделия полную взаимозаменяемость его собираемых составных частей

Размерная цепь рассчитывается методом максимума – минимума.

4.1 Расчет сборочной размерной цепи методом максимума – минимума способом равных допусков

4.1.1 Вычисление среднего значения допуска ТАjср составляющих звеньев, допуски которых не заданы

![]() (2)

(2)

где ![]() – сумма заданных допусков составляющих звеньев;

– сумма заданных допусков составляющих звеньев;

n – общее число составляющих звеньев,

nзад – число составляющих звеньев, допуски которых заданы.

![]()

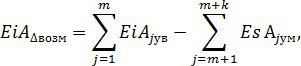

4.1.2 Назначение допусков составляющих звеньев

Для всех рассчитываемых составляющих звеньев (кроме согласующего звена) допуски назначаем равными вычисленному (и округленному) значению ![]()

ТА1=ТА2 = ТА3=ТА4 = ТА5 =ТА6 =ТА9 = ТА10 = ТА12=10 мкм;

4.1.3 Вычисление допуска согласующего звена

![]() (3)

(3)

где р -индекс (порядковый номер) согласующего звена;

![]() - сумма допусков всех рассчитываемых составляющих звеньев без учета допуска согласующего звена.

- сумма допусков всех рассчитываемых составляющих звеньев без учета допуска согласующего звена.

![]()

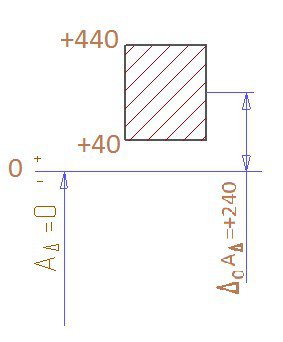

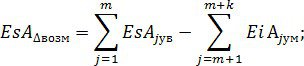

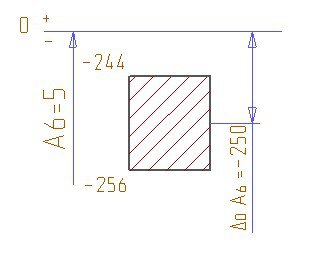

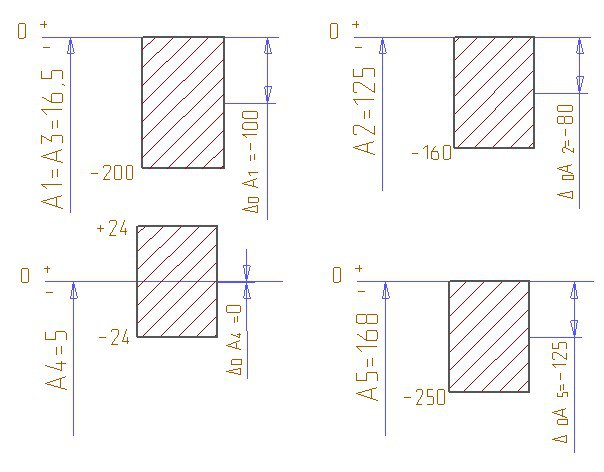

4.1.4 Схема расположения заданного поля допуска замыкающего звена

4.1.5 Схемы расположения полей допусков всех составляющих звеньев (кроме согласующего)

4.1.6 Определение координат середин полей допусков всех звеньев (кроме согласующего звена)

![]() =240 мкм,

=240 мкм, ![]()

![]()

![]()

![]()

4.1.7 Определение середины поля допуска согласующего звена

В общем виде соотношение, связывающее координаты середин полей допусков замыкающего и составляющих звеньев, имеет вид

![]() (4)

(4)

Здесь ![]() - координата середины поля допуска замыкающего звена;

- координата середины поля допуска замыкающего звена;

![]() - координаты середин полей допусков j-го увеличивающего звена и j-го уменьшающего звена соответственно.

- координаты середин полей допусков j-го увеличивающего звена и j-го уменьшающего звена соответственно.

Подставляя в уравнение (4) числовое значение координаты середины заданного поля допуска замыкающего звена и числовые значения координат середин полей допусков всех составляющих звеньев (кроме согласующего звена), вычисли координаты середины поля допуска согласующего звена.

![]()

+240= -5 – (-5) – (-5) –0– 0– 0– 0– 0– 0– 0– ![]() ,

,

Отсюда ![]()

4.1.8 Определение предельных отклонений согласующего звена

Верхнее и нижнее предельное отклонение согласующего звена можно определить по выражениям

![]()

(5)

![]()

![]()

![]()

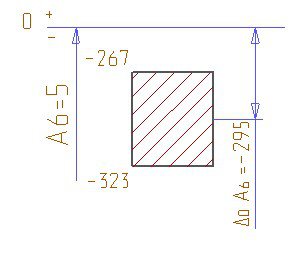

4.1.9 Схема расположения поля допуска согласующего звена

4.1.10 Проверка выполнения условия полной взаимозаменяемости

При сборке методом полной взаимозаменяемости должно соблюдаться условие

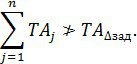

![]() (6)

(6)

![]()

150+150+10+10+10+10+10+10+10+10+10+10![]() 400 мкм;

400 мкм;

400![]() 400 мкм.

400 мкм.

Условие выполняется.

4.1.11 Проверка на выдерживание замыкающего звена в заданном диапазоне

1.Вычислим возможные значения предельных отклонений замыкающего звена по выражениям:

(7)

где ![]() – возможные значения верхнего и нижнего отклонений замыкающего звена соответственно;

– возможные значения верхнего и нижнего отклонений замыкающего звена соответственно;

![]() - принятые верхнее и нижнее отклонения

- принятые верхнее и нижнее отклонения ![]() -го увеличивающего звена;

-го увеличивающего звена;

![]() - принятые верхнее и нижнее отклонения

- принятые верхнее и нижнее отклонения ![]() -го уменьшающего звена.

-го уменьшающего звена.

![]()

![]()

+440![]() 440 мкм.

440 мкм.

Условие выполняется.

![]()

![]()

+40![]() +40мкм.

+40мкм.

Условие выполняется.

2. Схема расположения поля допуска возможных значений замыкающего звена ![]()

4.1.12 Окончательные принятые размеры

А1=![]() ;

;

A2=![]()

A3=3(-0,010) мм;

А4=![]() ;

;

A5=![]()

A6=12![]() мм;

мм;

А8=![]() ;

;

A9![]()

A10=8![]() мм;

мм;

А12=![]() .

.

4.2 Расчет сборочной цепи методом максимума-минимума способом назначения допусков одного квалитета

4.2.1 Вычисление среднего значения числа единиц допуска аm, содержащееся в допусках рассчитываемых составляющих звеньев

![]() (8)

(8)

где ![]() – сумма заданных допусков составляющих звеньев. Число таких звеньев -

– сумма заданных допусков составляющих звеньев. Число таких звеньев -![]() ;

;

![]() - сумма единиц допусков составляющих звеньев, допуски которых вычисляются. Число таких составляющих звеньев -

- сумма единиц допусков составляющих звеньев, допуски которых вычисляются. Число таких составляющих звеньев - ![]() .

.

Согласно ГОСТ 25346-82 для размеров до 500 мм и для квалитетов 5…7 значение единицы допуска вычисляется по формуле

![]() (9)

(9)

где D- среднегеометрическое крайних значений каждого интервала номинальных размеров.

А1=(180…250), ![]()

![]()

А2=(50…80), ![]()

![]()

А3=(3), ![]()

![]()

А4= (80…120), ![]()

![]()

А5=(3…6), ![]()

![]()

А6=(10…18), ![]()

![]()

А8=(6…10), ![]()

![]()

А9= (18…30), ![]()

![]()

А10=(6…10), ![]()

![]()

А11=(10…18), ![]()

![]()

А12=(3), ![]()

![]()

![]()

Принимаем ![]() допуска.

допуска.

4.2.2 Назначение допусков для всех составляющих звеньев (кроме согласующего звена)

Согласно ГОСТ 25346-89 полученное число единиц допуск находится между 6 и 7 квалитетом. Примем ближайший квалитет. Для всех составляющих звеньев, допуски которых вычисляются (кроме согласующего звена) назначим допуски, соответствующие принятому квалитету.

ТА2=IT7=40 мкм;

ТА4= IT6=8 мкм.

ТА5= IT7=40 мкм.

4.2.3 Определение допуска согласующего звена

![]() (10)

(10)

где ![]() -сумма допусков всех составляющих звеньев без допуска согласующего звена.

-сумма допусков всех составляющих звеньев без допуска согласующего звена.

![]() мкм.

мкм.

4.2.4 Схемы расположения полей допусков всех составляющих звеньев (кроме согласующего)

4.2.5 Определение координат середин полей допусков всех звеньев (кроме согласующего звена)

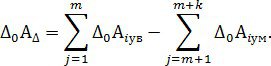

![]() =+450 мкм,

=+450 мкм, ![]()

4.2.6 Определение середины поля допуска согласующего звена

![]()

+450=-20 – (-100) – (-20) – (-100) -0- ![]() ,

,

Отсюда ![]()

4.2.7 Определение предельных отклонений согласующего звена

Верхнее и нижнее предельное отклонение согласующего звена можно определить по выражениям

![]()

![]()

![]()

![]()

4.2.8 Схема расположения поля допуска согласующего звена

4.2.9 Проверка выполнения условия полной взаимозаменяемости

При сборке методом полной взаимозаменяемости должно соблюдаться условие

![]()

![]() 200+40+200+8+40+12

200+40+200+8+40+12![]() 500 мкм;

500 мкм;

500![]() 500 мкм.

500 мкм.

Условие выполняется.

4.2.10 Проверка на выдерживание замыкающего звена в заданном диапазоне

1.Вычислим возможные значения предельных отклонений замыкающего звена по выражениям:

![]()

![]()

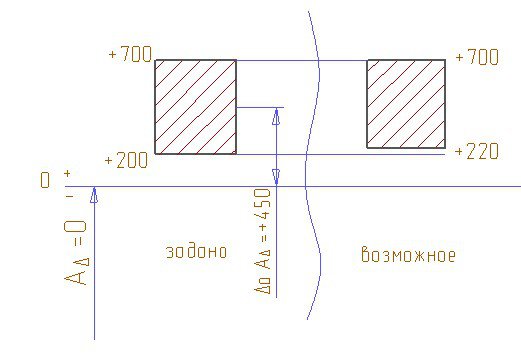

+700![]() 0 мкм.

0 мкм.

Условие выполняется.

![]()

![]()

+220![]() +200 мкм.

+200 мкм.

Условие выполняется.

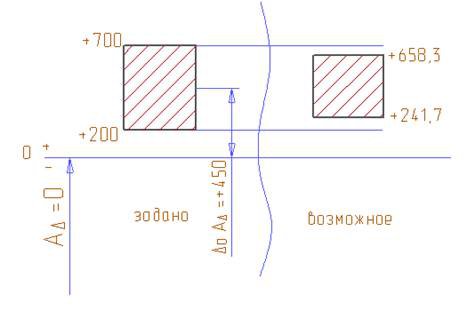

2. Схема расположения поля допуска возможных значений замыкающего звена ![]()

4.2.11 Окончательные принятые размеры

А2=![]() мм;

мм;

А4=![]()

A5=![]() ;

;

A6=![]() .

.

5 Расчет сборочной размерной цепи, обеспечивающий при сборке изделия неполную взаимозаменяемость собираемых составных частей изделия

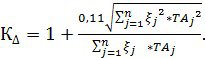

Размерная цепь рассчитывается теоретико- вероятностным методом.

Поскольку законы распределения действительных размеров составляющих звеньев неизвестны, то принять, что эти распределения для всех составляющих звеньев одинаковы и близки к закону Симпсона (закону треугольника). Поэтому коэффициент относительного рассеивания ![]() длявсех составляющих звеньев принимается одинаковым и равным 1,2 (

длявсех составляющих звеньев принимается одинаковым и равным 1,2 (![]()

Число составляющих звеньев, в данном случае, n≥5, значит закон распределения действительных размеров замыкающего звена в пределах его поля допуска близок к нормальному. Поэтому для такого замыкающего звена коэффициент относительного рассеивания его ожидаемых размеров принимается равным 1 ![]()

При n≤5 распределение действительных размеров замыкающего звена в пределах его поля допуска отличается от нормального. В этом случае коэффициент ![]() можно подсчитать по эмпирической формуле, имеющий вид

можно подсчитать по эмпирической формуле, имеющий вид

(11)

(11)

Этой формулой пользуются проектных условиях, когда для всех составляющих звеньев одинаковые значения ![]() , равные 1,2.

, равные 1,2.

Передаточное отношение вводится для звеньев, образующих угловые размерные цепи, а также для звеньев с векторными погрешностями. Для звеньев, образующих линейную размерную цепь, ![]()

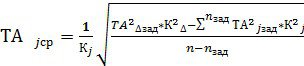

5.1 Расчет размерной цепи теоретико – вероятностным методом способом равных допусков

5.1.1 Определение среднего значения допуска ![]() составляющих звеньев

составляющих звеньев

![]() (12)

(12)

Здесь:

-![]() ;

;

-![]() ;

;

-![]() – квадратичное суммирование заданных допусков составляющих звеньев.

– квадратичное суммирование заданных допусков составляющих звеньев.

Число составляющих звеньев, допуски которых заданы - ![]()

Из отношения (12) получим:

. (13)

. (13)

Принимаем ![]()

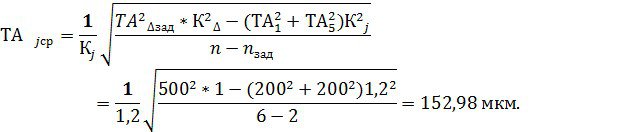

5.1.2 Назначение допусков для всех составляющих звеньев (кроме согласующего звена)

ТА2=ТА4 =372 мкм

5.1.3 Определение допуска согласующего звена

![]() (14)

(14)

где ![]() -сумма допусков всех составляющих звеньев без допуска согласующего звена.

-сумма допусков всех составляющих звеньев без допуска согласующего звена.

мкм.

мкм.

Принимаем ![]()

5.1.4 Схемы расположения полей допусков всех составляющих звеньев (кроме согласующего)

5.1.5 Определение координат середин полей допусков всех звеньев (кроме согласующего звена)

![]() =+450 мкм,

=+450 мкм, ![]()

5.1.6 Определение середины поля допуска согласующего звена

![]()

+450=-76 – (-100) – (-76) – (-100) –0– ![]() ,

,

Отсюда ![]()

5.1.7 Определение предельных отклонений согласующего звена

Верхнее и нижнее предельное отклонение согласующего звена можно определить по выражениям

![]()

![]()

![]()

![]()

5.1.8 Схема расположения поля допуска согласующего звена

5.1.9 Процент риска ![]() при сборке

при сборке

Так как ![]() , то вероятность выхода ожидаемых значений замыкающего звена за пределы его заданного поля допуска равна 0,27% (

, то вероятность выхода ожидаемых значений замыкающего звена за пределы его заданного поля допуска равна 0,27% (![]()

5.1.10 Проверка выполнения условия неполной взаимозаменяемости

При сборке методом неполной взаимозаменяемости должно соблюдаться условие

![]() (15)

(15)

![]()

416,34![]()

Условие выполняется.

5.1.11 Проверка на выдерживание замыкающего звена в заданном диапазоне

1.Вычислим ожидаемое значение координаты середины поля допуска замыкающего звена.

![]()

![]()

+450=+450 мкм.

Условие выполняется.

2. Определим возможные значения предельных отклонений

![]()

![]()

![]()

![]()

Условие выполняется.

5.1.12 Окончательные принятые размеры

А2=![]() ;

;

А4=![]()

A5=![]() ;

;

A6=![]() .

.

5.2 Расчет сборочной цепи теоретико-вероятностным методом способом назначения допусков одного квалитета

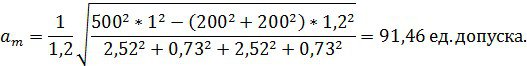

5.2.1 Вычисление среднего значения числа единиц допуска a

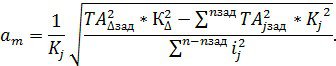

Вычислим am, одинаковое для всех допусков составляющих звеньев (кроме составляющих звеньев, допуски которых заданы), из соотношения

![]() (16)

(16)

где:

![]() - квадратичное суммирование заданных допусков составляющих звеньев.Число таких составляющих звеньев -

- квадратичное суммирование заданных допусков составляющих звеньев.Число таких составляющих звеньев - ![]() .

.

![]() - квадратичное суммирование единиц допусков составляющих звеньев, допуски которых вычисляются. Число таких составляющих звеньев -

- квадратичное суммирование единиц допусков составляющих звеньев, допуски которых вычисляются. Число таких составляющих звеньев - ![]() .

.

Из уравнения (16)

Здесь:

-![]() - единица допуска i для каждого j-го составляющего звена, подсчитываемая по формуле (9);

- единица допуска i для каждого j-го составляющего звена, подсчитываемая по формуле (9);

-![]() – принимается равным 1,2;

– принимается равным 1,2;

-![]() - принимается равным 1.

- принимается равным 1.

5.2.2 Назначение допусков для всех составляющих звеньев (кроме согласующего звена)

Согласно ГОСТ 25346-89 полученное число единиц допуск находится между 10 и 11 квалитетом. Примем ближайший квалитет. Для всех составляющих звеньев, допуски которых вычисляются (кроме согласующего звена) назначим допуски, соответствующие принятому квалитету.

ТА2=IT10=160 мкм;

ТА4= IT10=48 мкм;

ТА5= IT11=250 мкм.

5.2.3 Определение допуска согласующего звена

![]() (14)

(14)

где ![]() -квадратичное суммирование по всем составляющим звеньям (кроме согласующего звена), включая и заданные и назначенные допуски составляющих звеньев.

-квадратичное суммирование по всем составляющим звеньям (кроме согласующего звена), включая и заданные и назначенные допуски составляющих звеньев.

![]() мкм.

мкм.

Принимаем ![]()

5.2.4 Схемы расположения полей допусков всех составляющих звеньев (кроме согласующего звена)

5.2.5 Определение координат середин полей допусков всех звеньев (кроме согласующего звена)

![]() =+450 мкм,

=+450 мкм, ![]()

5.2.6 Определение середины поля допуска согласующего звена

![]()

+450=-125 – (-100) – (-80) – (-100) –0- ![]() ,

,

Отсюда ![]()

5.2.7 Определение предельных отклонений согласующего звена

Верхнее и нижнее предельное отклонение согласующего звена можно определить по выражениям

![]()

![]()

![]()

![]()

5.2.8 Схема расположения поля допуска согласующего звена

5.2.9 Процент риска ![]() при сборке

при сборке

Так как ![]() , то вероятность выхода ожидаемых значений замыкающего звена за пределы его заданного поля допуска равна 0,27% (

, то вероятность выхода ожидаемых значений замыкающего звена за пределы его заданного поля допуска равна 0,27% (![]()

5.2.10 Проверка выполнения условия неполной взаимозаменяемости

При сборке методом неполной взаимозаменяемости должно соблюдаться условие

![]() (15)

(15)

![]()

416,58![]()

Условие выполняется.

5.2.11 Проверка на выдерживание замыкающего звена в заданном диапазоне

1.Вычислим ожидаемое значение координаты середины поля допуска замыкающего звена.

![]()

![]()

+450=+450 мкм.

Условие выполняется.

2. Определим возможные значения предельных отклонений

![]()

![]()

![]()

![]()

Условие выполняется.

3. Схема расположения поля допуска возможных значений замыкающего звена ![]()

5.2.12 Окончательные принятые размеры

А2=![]() ;

;

A4=![]()

A5=![]() ;

;

A6=![]() мм.

мм.

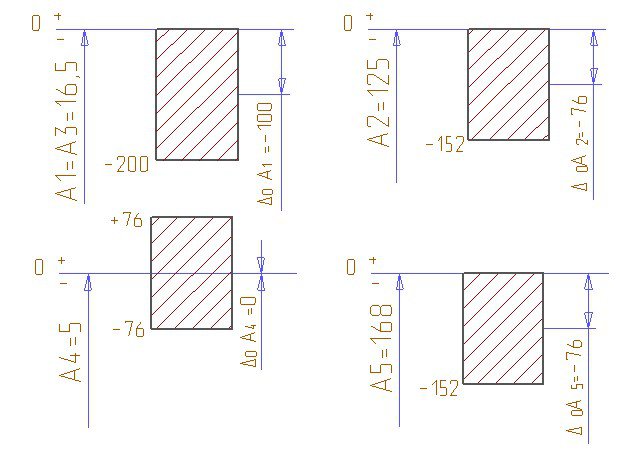

6 Сравнение результатов расчетов линейной размерной цепи, обеспечивающих при сборке изделия полную взаимозаменяемость собираемых составных частей изделия и их неполную взаимозаменяемость при оцененном значении процента риска Рриска

|

Искомое звено |

Метод максимума-минимума |

Вероятностный метод |

||

|

Способ равных допусков |

Способ назначения допусков одного квалитета |

Способ равных допусков |

Способ одного квалитета |

|

|

А2 |

|

|

|

|

|

А4 |

|

|

|

|

|

А5 |

|

|

|

|

|

А6 |

|

|

|

|

|

Допуски звеньев, мкм |

Метод максимума-минимума |

Вероятностный метод |

||

|

Способ равных допусков |

Способ назначения допусков одного квалитета |

Способ равных допусков |

Способ одного квалитета |

|

|

ТА2 |

25 |

40 |

152 |

160 |

|

ТА4 |

25 |

8 |

152 |

48 |

|

ТА5 |

25 |

40 |

152 |

250 |

|

ТА6 |

25 |

12 |

155 |

56 |

Расчет цепей по принципу полной взаимозаменяемости обеспечивает 100% годность изделий, однако, чем больше число звеньев либо чем меньше допуск сборочного параметра, тем меньше допуск составляющих звеньев, следовательно, точность технологических звеньев труднее достичь.

В данном методе не нужно задаваться законом распределения действительных размеров звеньев цепи.

При расчете цепей по принципу неполной взаимозаменяемости необходимо задаваться тем или иным законом, то есть составить математическую модель расчета размерной цепи. Здесь не обеспечивается 100% годность, а появляется некоторый процент риска. Поэтому, за счет появления вероятности выхода размера звена из поля допуска, увеличиваются допуски составляющих звеньев, что значительно облегчает (удешевляет) изготовление деталей.

Способ равных допусков значительно упрощает расчет размерных цепей, однако, если номинальные размеры звеньев значительно отличаются друг от друга, то есть не расположены на одном числовом диапазоне, то допуск размера звена может не соответствовать требуемой технологической сложности и вызвать в последующем трудности при изготовлении детали. В этом случае необходимо использовать способ назначения допусков одного квалитета.

Расчеты показали, что данную задачу лучше решать методом неполной взаимозаменяемости способом назначения допусков одного квалитета, так как в данном случае допуск размеров звеньев значительно больше, чем допуски, полученные методом полной взаимозаменяемости, при том что процент риска составляет 0,27 % (3 брака из 1000 деталей).

Способ равных допусков здесь невыгодно использовать, так как номинальные размеры звеньев находятся в разных размерных интервалах, что обеспечивает несоответствующую технологическую сложность для некоторых размеров. Так же при расчете способом назначения допусков одного квалитета, применяются стандартные допуски, что облегчает изготовление деталей.

На рабочих чертежах укажем размеры, полученные вероятностным методом, рассчитанные способом назначения допусков одного квалитета.

7 Список литературы

1. Допуски и посадки /В.Д. Мягков, М.А. Палей и др.- Л.: Машиностроение. Ленингр. отд-ние, 1982. – Ч.1.543 с., ил.

2. Допуски и посадки /В.Д. Мягков, М.А. Палей и др.- Л.: Машиностроение. Ленингр. отд-ние, 1982. – Ч.2.448 с., ил.

3. Допуски и посадки/В.И. Анухин: Учеб. Пособие. 2-е изд.: изд-во СПбГУ, 2001. 219 с.

ГОСТ 25346-89. Единая система допусков и посадок:УДК 621.753.1/.2:62-182.8:006.35

Похожие материалы

... и технологом. По заданным размерам, допускам и предельным отклонениям составляющих звеньев определяют параметры замыкающего звена. Это задача проверочная или обратная и решается технологом. Для расчета размерных цепей применяют два метода: метод максимум минимум и вероятностный. Для достижения требуемой точности замыкающего звена размерной цепи существует пять методов: полной, неполной, ...

... в общем объеме производства. Большое значение для развития машиностроения имеет организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надежных средств технических измерений и контроля. Курсовая работа состоит из шести заданий, охватывающих основные разделы теоретического курса. При выполнении работы использованы: Справочник. Допуски и посадки. под ...

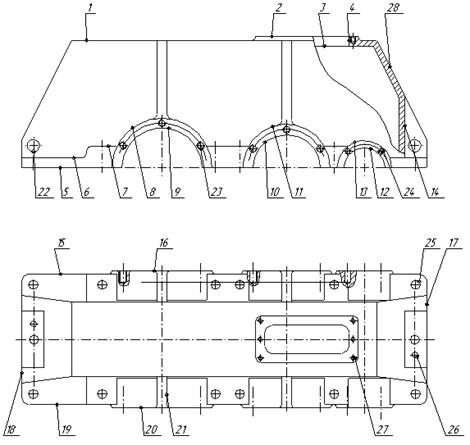

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

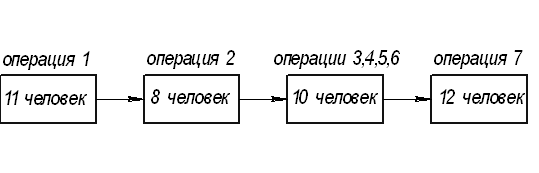

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев