РЕФЕРАТ

Дипломна робота бакалавра «Розробка теплової схеми суднової адіабатної ВОУ з циркуляційним контуром розсолу», виконана курсантом Білих В.О. на кафедрі технічної експлуатації флоту і присвячена аналізу теплових процесів, що протікають в адіабатних ВОУ.

Об'єктом дослідження є теплові процеси в елементах адіабатних ВОУ.

Предметом дослідження є суднова ВОУ з циркуляційним контуром розсолу.

Дипломна робота складається із вступу, 6 розділів та висновку, загальним обсягом 72 сторінок. Робота містить 8 таблиць, 17 рисунків, 7 листів презентації та 5 літературних джерел.

В роботі розглянуті питання з безпеки та охорони праці, боротьби з пожежею, забрудненням навколишнього середовища та питання цивільної оборони.

СУДНОВА ВОДООПРІСНЮВАЛЬНА УСТАНОВКА, КОНДЕНСАТОР, ТЕПЛООБМІННИЙ АПАРАТ, ЦИРКУЛЯЦІЙНИЙ КОНТУР РОЗСОЛУ, ТЕМПЕРАТУРА КИПІННЯ, ТЕМПЕРАТУРА КОНДЕНСАЦІЇ, КАМЕРА ВИПАРОВУВАННЯ.

ЗМІСТ

|

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ…………………………………………... |

5 |

|

ВСТУП…………………………………………………………………………… |

6 |

|

1. ПРИЗНАЧЕННЯ І ПРИНЦИП ДІЇ ВОУ……………………………………. |

8 |

|

1.1 Дистиляційні установки …………………………………………………. |

10 |

|

1.2 Вимоги до якості дистиляту……………………………………………… |

14 |

|

1.3 Накипоформування на поверхнях нагріву ВОУ………………………... |

15 |

|

1.4 Живлення та продування установок…………………………………….. |

19 |

|

2. ФАКТОРИ, ЩО ВИЗНАЧАЮТЬ ЯКІСТЬ ОТРИМАННОГО ДИСТИЛАТУ………………………………………………………………… |

21 |

|

3. тепловий розрахунок адіабатної воу з киркуляційним контуром розсолу……………………………………………………... |

24 |

|

3.1 Початкові дані……………………………………………………………….. |

24 |

|

3.2 Тепловий розрахунок конденсатору……………………………………….. |

25 |

|

3.3. Компонувальний розрахунок конденсатору………………………………. |

27 |

|

3.4. Тепловий розрахунок підігрівача………………………………………….. |

28 |

|

3.5. Компонувальний розрахунок підігрівача…………………………………. |

31 |

|

4. ОСНОВИ ТЕХНІЧНОЇ ЕКСПЛУАТАЦІЇ І РЕМОНТУ ВОДООПРІСНЮВАЛЬНИХ УСТАНОВОК………………………………. |

33 |

|

4.1 Послідовність включення механізмів в період пуску і зупинки водоопріснювальної установки………………………………………………… |

33 |

|

4.2 Особливості технічного обслуговування водоопріснювальних установок………………………………………………………………………… |

35 |

|

4.3 Несправності при експлуатації водоопріснювальної установки, причини порушення режиму роботи і заходи щодо їх усунення……………………….. |

38 |

|

4.4. Ремонт опріснювальних установок………………………………………... |

40 |

|

5. Цивільна оборона СУДНА……………………………………………. |

45 |

|

6. Безпека життєдіяльності…………………………………………… |

54 |

|

6.1 Боротьба за живучість контейнеровоза…………………………………….. |

54 |

|

6.2 Заходи щодо забезпечення безпеки праці при підготовці паливних і водяних цистерн до ремонту, а також при зачисних роботах………………... |

57 |

|

6.3 Тактика боротьби із судновими пожежами. Гасіння пожеж у машинному відділені……………………………………………………………. |

58 |

|

6.4 Утилізація відходів сепарації палива і мастил на судні |

63 |

|

Висновки……………………………………………………………………… |

69 |

|

Список використаних джерел та літератури …………………. |

70 |

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ

|

МВ |

морська вода |

|

ВОУ |

водо опріснювальна установка |

|

П |

пара |

|

Д |

дистилят |

|

Р |

розсіл |

|

Х |

холодоносій |

|

ОВ |

опріснена вода |

|

ГС |

гріюча середа |

|

БД |

бідистилят |

|

К |

конденсат |

|

НВ |

нафтоутримуючі води |

|

СВ |

стічні води |

|

ОСВ |

очищення стічних вод |

|

ОНВ |

очищення нафтоутримуючищ вод |

|

СКПО |

судна комплексної переробки відходів |

|

ОУ |

опріснювальна установка |

|

КВП |

контрольні вимірювальні прилади |

|

РН |

розсільний насос |

|

ДН |

дистилятний насос |

|

ПВ |

первинна пара |

|

СЕУ |

суднова енергетична установка |

|

МПа |

мегапаскаль |

|

СДОР |

сильнодіюча отруйна речовина |

|

МКО |

машино-котельне відділення |

|

УКХ |

ультра короткі хвилі |

|

КВ |

котельне відділення |

|

МВ |

машинне відділення |

ВСТУП

Суднові водоопріснювальні установки служать для приготування з морської води дистиляту, який використовується для поповнення витоків пари і конденсату, як води для миття, а в деяких випадках і для приготування питної води.

На теплоходах застосовуються утилізаційні вакуумні водоопріснювальні установки, в яких для випаровування морської води використовується тепло прісної води, що охолоджує дизеля і, рідше, пар з утилізаційних чи допоміжних парогенераторів. На паротурбінних судах в якості гріючого середовища в випарних установках служить пара низького тиску, що відбирається від головної турбіни, а під час стоянки - редуцьована пара з парогенераторів.

За способом випаровування морської води водоопріснювальні установки підрозділяються на установки з випарниками поверхневого типу, де для нагрівання і видалення води розміщені гріючі батареї у вигляді труб, змійовиків чи іншої форми, і установки з камерами випаровування бесповерхневого типу, в яких немає гріючих батарей.

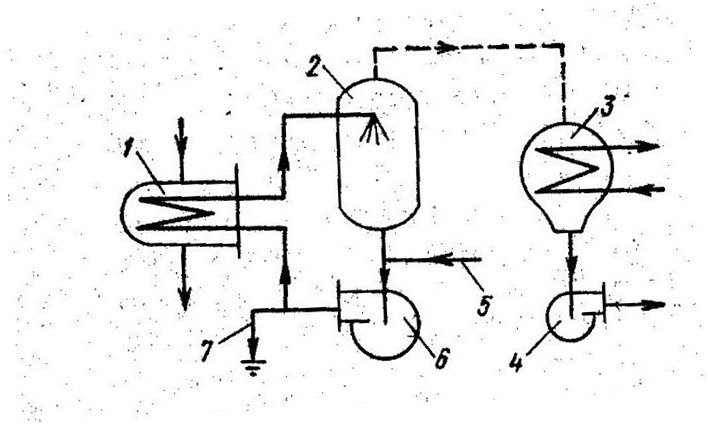

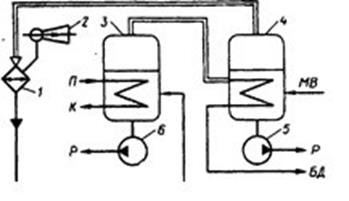

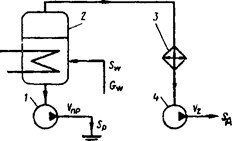

Один з різновидів таких установок показана на рисунку 1. У камеру випаровування 2 надходить морська вода, попередньо нагріта в підігрівачі 1 до температури, на 4-10 °С перевищує температуру насичення, відповідну підтримуваного в ній тиску. Таким чином, вода в момент надходження в камеру випаровування виявляється «перегрітої», при чому температура її відразу знижується (до температури насичення) і за рахунок тепла, шо вивільнилось при цьому невелика частина води ( 0,6-1,5 %) випаровується. Конденсація пари, яка утворилась при випаровуванні морської води, званою вторинною, відбувається в конденсаторі 3. На малюнку показана часто застосовувана схема випарної установки з циркуляційним контуром розсолу (морської води з підвищеним вмістом солей). Щоб не видаляти за борт більшу частину підігрітої, але невипареної води, її циркуляційним ропним насосом 6 знову подають в підігрівач 1. Таким чином утворюється циркуляційний контур розсолу, в який по трубопроводу 5 подається забортна живильна вода, а по трубопроводу 7 здійснюється продування розсолу. Для підтримки розрідження і конденсації вторинної пари конденсатор 3, крім дистилятної насоса 4, обслуговується повітряним насосом і циркуляційної системою (на малюнку не показані).

Установки з камерами випаровування безповерхневого типу можуть бути проточними, коли в підігрівач подається забортна вода, а весь розсіл, що невипарувався в камерах видаляється за борт, ще не вступаючи повторно в підігрівач.

До водоопріснювальних установок пред'являються такі вимоги:

- Надійність у роботі та забезпечення специфічної якості дистиляту і продуктивності установки протягом тривалого терміну (зазвичай не менше 1500-2000 год) без чистки гріючих елементів;

- простота конструкції і обслуговування, безвідмовність в дії, зокрема, при хитавиці, зручність розбирання, ремонту та очищення поверхонь нагрівання;

- автоматизація роботи при періодичному контролі після введення в дію вручну.

- мінімальні витрати тепла та електроенергії, а, отже, і палива на отримання дистиляту; помірні габарити, маса і вартість.

Рис. 1. Безповерхнева ВОУ.

1.ПРИЗНАЧЕННЯ І ПРИНЦИП ДІЇ ВОУ.

Водоопріснювальні установки призначені для отримання з морської води дистиляту, придатного задовольняти потреби судна в прісній воді.

За санітарними нормами витрата прісної води для пиття, приготування їжі, миття та інших побутових цілей на транспортному судні становить 100 л / добу, а на пасажирському та рибопромисловому - до 200 л / добу на одну людину. Крім того, прісна технічна вода необхідна для заповнення витоків пари і конденсату в котельних установках, поповнення замкнутих систем охолодження дизелів і т.д.

Для більшості транспортних суден добова потреба в прісній воді залежить від типу СЕУ і коливається від 5-20 т для суден з дизельними установками, до 20-50 т - для паротурбінних судів.

Застосування ВОУ економічно доцільно, оскільки призводить до скорочення суднових запасів прісної води (і відповідного збільшення вантажопідйомності судна), а також через більш низьку вартість приготованого дистиляту в порівнянні з водою, прийнятої з берега.

Відомі такі способи опріснення морської води, поширені в промисловості і на транспорті: дистиляція (випарювання), кристалогідратний (виморожування), гіперфільтрація (зворотній осмос) і електродіаліз. На морських суднах більш поширений спосіб дистиляції як технологічно простий, надійний, економічно виправданий і забезпечує мінімальне (5-10 мг / л) в порівнянні з іншими способами загальний солевміст дистиляту.

Під загальним солевмістом розуміють наявність у воді всіх розчинених мінеральних речовин, здатних проводити електричний струм, тобто,дисоціюючих на іони (солі, кислоти, луги, вуглекислий газ).

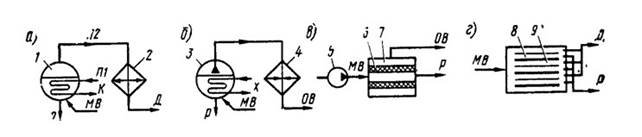

Рис. 1.1. Способи дистиляціі морської води.

Принцип дії установок заснованих на методі дистиляції, полягає в наступному (рис. 1.1, а). При кипінні морської води МВ в випарнику 1 вся теплова енергія гріючого середовища (в даному випадку пара П1) витрачається на переклад молекул води з рідкої фази в пароподібну. При цьому солі, позитивні і негативні іони яких разом з поляризованими молекулами води утворюють малорухливі з'єднання – сольвати, які містяться в морській воді, не можуть придбати необхідної енергії для фазового переходу. Солі відводяться з випарника 1 у вигляді розсолу Р. Отриманий в випарнику пар П2 називається вторинним. З випарника цей пар надходить в конденсатор 2, де, конденсуючись, перетворюється на дистилят Д. Конденсат Кгріючої пари відводиться з ВОУ в цикл СЕУ.

До недоліків дистиляційних установок слід віднести велику енергоємність (крім інших витрат, на випаровування 1 кг води витрачається до 2,25 МДж теплової енергії) і відкладення солей жорсткості при кипінні морської води на поверхні нагрівання.

Кристалогідратний спосіб (рис. 1.1, б) опріснення заснований на повільному охолодженні морської води нижче температури замерзання (-2 оС). Утворення кристалів прісного льоду з морської води сприяють сольвати, які не зважаючи громіздкість можуть розміститися в вузлах кристалічної решітки льоду. У кристалогідратній установці морська вода МВ охолоджується в льодогенераторі 3 за допомогою холодоносія Х, що надходить від холодильної установки. Прісний лід, якийутворився при цьому в нагрівачі 4 перетворюється в опріснену воду ОВ. Розсіл Р відводиться за борт. У суднових умовах кристалогідратні ВОУ практичного застосування не знайшли через великі енерговитрати в порівнянні з дистиляційними установками і складного супутнього обладнання (холодильних установок). Крім того, загальний солевміст отриманого в установці дистиляту виявляється не менш 500мг / л через неможливість повної відмивання включеного в лід маточного розсолу.

Спосіб гіперфільтрації (рис. 1.1, в) заснований на явищі осмотичного тиску, що виникає на межі розділу розчину і розчинника. З технічної точки зору спосіб простий: при досягненні певного тиску, що перевищує осмотичний, спеціальні мембрани пропускають молекули води, але не пропускають іони розчинених солей. Установки, в яких використовується метод гіперфільтрації, називаються ВОУ зворотного осмосу. В установці морська вода МВ за допомогою насоса 5 під тиском не менше 3 МПа пропускається через колектори, в яких розміщені проникні мембрани 6 і камери опріснення води 7. Мембрани виконані у вигляді пучка порожнистих волокон з триацетату целюлози з внутрішнім діаметром 40 мкм і зовнішнім 85-100 мкм або з металевої фольги, яка була опромінена важкими іонними пучками в прискорювачах цих частинок. Не дивлячись на малу енергоємність і простоту способу опріснення, установки зворотного осмосу на судах практично не використовуються через малу швидкості гіперфільтрація, великої маси, в BB3-4 рази перевищує масу дистиляційної установки, а також необхідності ретельної фільтрації морської води до надходження її на опріснення. У одноступінчатих установках зворотного осмосу отримують опріснену воду із загальним солевмістом 300-500 мл / л, в двоступеневих-менш 50 мг / л.

В основу електродіалізних ВОУ (рис. 1.1, г) покладено здатність напівпроникних полімерних мембран при накладенні електростатичного поля пропускати іони солей тільки одного знака. Якщо морську воду МВ направити в простір між цими мембранами, що чергуються і подати на них електростатичну напругу, то утворюються камери концентрації 8, в яких збиратиметься розсіл Р, і камери знесолення 9, які містять діалізат Д. І розсіл, і діалізат по спеціальних трубопроводах відводяться з установки. Зважаючи на малий термін служби іонітових мембран, їх дорожнечу, високу собівартість діалізата вище собівартості дистиляту, а також високого загального солевмісту діалізата (~ 300 мг / л), що не дозволяє використовувати його у спільних парових котлах, електродіалізні ВОУ отримали на флоті обмежене застосування.

1.1 Дистиляційні установки.

Сучасні морські судна обладнані вакуумними дистиляційними ВОУ. На теплоходах ці установки є утилізаційними, так як для випаровування морської води використовується теплота прісної води з контуру охолодження головного дизеля.

Робота ВОУ паротурбінних суден (випарників котельної води) забезпечується теплотою пари низького тиску, що відбирається від головної турбіни, або теплотою редуцьованої пари з котлів (під час стоянки судна). Електрообігрів застосовується в спеціальних дистиляторах, призначених для приготування питної води.

Найпоширенішими на морських суднах є вакуумні ВОУ поверхневого типу, в яких вода випаровується з поверхні нагрівання (рис. 1.1, а).

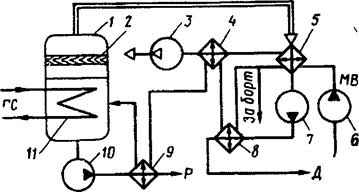

Рис. 1.2. Принципова схема одноступінчастої вакуумної ВОУ поверхневого типу.

У одноступінчастій вакуумній ВОУ поверхневого типу (рис. 1.2) циркуляційний насос 6 подає морську воду МВ на охолодження конденсатора 5, після чого основна частина цієї води йде за борт, а та, яка залишилась в якості живильної проходить послідовно через охолоджувач дистиляту 8, охолоджувач пароповітряної суміші 4, охолоджувач розсолу Р 9, і прямує у випарник 1 на дистиляцію. Підігрів живильної води в перерахованих теплообмінниках підвищує економічність установки. У нижній частині випарника розташована занурена в киплячу морську воду батарея нагрівальних елементів 11, усередині яких циркулює гріюча середа ГС. Утворена в результаті кипіння морської води вторинна пара звільняється від крапель розсолу в сепараторі 2 і спрямовується в конденсатор на конденсацію. З конденсатора дистилят Д насосом 7 відводиться в збірну цистерну. Розсіл видаляється з випарника насосом 10 за борт.

Розсіл, що залишився у випарнику, розбавляється живильною водою до певного значення солевмісту. Таким чином, правильніше вважати, що вторинна пара утворюється при кипінні розведеного розсолу. Підтримання розрідження в паровій частині випарника і конденсатора забезпечується за допомогою вакуумного насоса 3, який видаляє з установки повітря, що надходить через нещільності з'єднань, а також разом з морською водою у випарник. Для цих же цілей в установках застосовують також парові і водяні ежектори.

На судах зі слабким енергоозброєнням опріснювати морську воду доцільно за допомогою компресорних ВОУ. На відміну від розглянутої ВОУ тут (рис. 1.3) відсутній окремий конденсатор. Вторинний пар з випарника 4 надходить до компресора 5, який приводиться в дію електродвигуном 6. Після стиснення в компресорі пара направляється в нагрівальні елементи 3 випарника, де, конденсуючись, віддає теплоту конденсації морській воді МВ для її кипіння. Конденсат вторинної пари у вигляді дистиляту Д відводиться в цистерну. Розсіл Р видаляється насосом 1. Електронагрівачі 2 служать для попереднього нагрівання морської води при пуску ВОУ в роботу.

В даний час компресорні ВОУ на судах зустрічаються досить рідко. Однак роботи з удосконалення цих установок виробляються успішно. Так, фірма МАН створила стаціонарну ВОУ продуктивністю 500 м3 / добу з питомою витратою механічної енергії 17,2 кВт * год / т.

На морських суднах застосовують також двоступеневі ВОУ. У такій установці вторинний пар першого ступеня використовується як гріючий в другій ступені, вторинний пар другого ступеня є гріючим в третій і т.д. При цьому тиск кипіння в наступному рівні менше, ніж у попередній.

Двоступенева установка типу ІКВ39/6М (рис. 1.4) призначена для отримання дистиляту Д і бідистилята БД на паротурбінних судах. У нагрівальну батарею випарника 3 другого ступеня ВОУ подається гріюча пара П під тиском 74 кПа. Вторинна пара, яка утворилася в цьому ступені під тиском 44 кПа спрямовується як гріюча у випарник 4 першого ступеня установки. Вторинна пара киплячої в випарнику морської води МВ під тиском 26,5 кПа надходить в конденсатор 1, в якому за допомогою ежектора 2 підтримується розрідження. Приблизно четверта частина, отримана в першій ступені дистиляту направляється в запасну цистерну для побутових цілей, а решта кількості надходить в другий щабель для отримання бідистиллята. Насоси 5 і 6 видаляють з випарника розсіл Р. Конденсат К гріючої пари повертається в цикл СЕУ.

Застосування двоступеневих ВОУ дозволяє отримати високоякісний бідистилят, придатний для використання в котлах високого тиску, а також зменшити енерговитрати на дистиляцію завдяки використанню теплоти вторинної пари.

На деяких паротурбінних судах теплота конденсації вторинної пари відводиться і циркулює через конденсатор ВОУ (як охолоджуюча) живильну воду парових котлів.

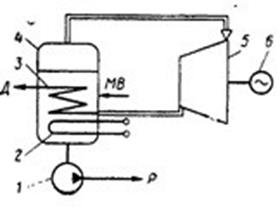

Вакуумна адіабатна ВОУ з циркуляційним контуром розсолу (рис. 1.5) названа адіабатною тому, що випаровування розсолу в ній відбувається без обігріву випарника 3 зовнішнім джерелом теплоти. Розсіл, який йде на випаровування нагрівається в окремому підігрівачі 1 на 5-6 °С вище температури насичення, яка відповідає тиску в випарній посудині 3.

Рис. 1.3. Принципова схема ВОУ компресорного типу.

Рис. 1.4. Принципова схема двоступеневої ВОУ типу ІКВ39/6М.

Рис. 1.5. Принципова схема вакуумної адіабатною ВОУ з циркуляційним контуром розсолу.

Тому після дроселювання в розпилювачі 2 розсіл виявляється в перегрітому стані, завдяки чому на поверхню виходять струмені з розпилювача і відбувається часткове (1-2%) випаровування. Вторинний пар направляється в конденсатор 4, а звідти у вигляді дистиляту Д відводиться насосом 7 до збірника дистиляту. Конденсатор охолоджується морською водою МВ за допомогою насоса 6. Частина підігрітою в конденсаторі морської води надходить в випаровуючу камеру, де змішується з утворенним там розсолом. Більша частина цього розведеного розсолу направляється насосом 8 по циркуляційному контуру через підігрівач 1 назад у випарник. а менша частина - продувається в лляла. Гріючим середовищем в підігрівачі може бути пара П або гаряча вода. Конденсат К гріючої пари відводиться в цикл СЕУ. Крім розпилювачів для дроселювання розсолу, в адіабатних установках застосовують також форсунки або редуційні клапани. Розрідження у випарнику і конденсаторі підтримується вакуумним насосом.

У адіабатних установках з циркуляційним контуром розсолу витрата теплоти на виробництво 1 т дистиляту в 2,5-3,5 рази менше в порівнянні з проточними адіабатними ВОУ, у яких невипарена морська вода розсольним насосом видаляється за борт. Маса і вартість адіабатних ВОУ на 30-40% вище, ніж ВОУ поверхневого типу. Однак для адіабатних ВОУ характерні більш висока якість дистиляту і стійкість в роботі при коливаннях теплового навантаження. ВОУ адіабатного типу, які застосовують на пасажирських суднах і рибопромислових базах, виконуються багато ступінчастими (3-5 ступенів). Продуктивність установок досягає 200 т / добу. Адіабатні ВОУ називають також установками миттєвого скипання.

Основними вимогами, що пред'являються до дистиляційних ВОУ є надійність, виробництво дистиляту необхідної якості, мінімальне накипоутворення, простота конструкції і обслуговування, зручність ремонту та очищення гріючих елементів, прийнятні розміри, маса і вартість, високі економічні показники.

1.2. Вимоги до якості дистиляту.

Залежно від призначення прісну воду на суднах ділять на питну, для миття і технічну. До кожної групи пред'являються свої вимоги, з них найбільш жорсткі - до питної води та води для живлення парових котлів. Однією з основних характеристик морської води і дистиляту є їх солевміст.

В 1 кг океанської води розчинено близько 35 г різних солей, серед яких 77,8% складає хлористий натрій NaCl. Концентрація солей в кожному морі відрізняється від їх концентрації в океанській воді. Водночас загальне співвідношення солей в морській і океанській воді практично незмінно. Тому солевміст суднових вод оцінюють концентрацією в них NaCl, мг / л, як основного сольового компонента. Застосовують поняття солевміст за NaCl. Солевміст за NaCl вимірюють за допомогою приладу солеміра, принцип дії якого заснований на зіставленні електропровідності досліджуваного розчину з електропровідністю розчину NaCl відповідної концентрації.

Під жорсткістю води мають на увазі сумарну концентрацію в ній катіонів Са+ + і Мg + +, мг-екв / л.

Запаси питної води приймають на судно з берега. При необхідності ці запаси можуть поповнюватися від суднових станцій приготування питної води. Відповідно до рекомендацій Всесвітньої організації охорони здоров'я до питної води пред'являються вимоги по забезпеченню нешкідливості хімічного складу, сприятливих органолептичних властивостей, а також епідеміологічної безпеки. З цією метою проводять комплекс технологічних заходів, спрямованих на корегування фізичних, хімічних і бактеріологічних показників одержуваного в ВОУ дистиляту. Для цього на станціях виробляють його освітлювання, знезараження та мінералізацію. Загальний солевміст питної води не повинен перевищувати 500 мг / л, жорсткість - не більше 3,5 мг-екв / л, а наявність хлоридів Cl - не вище 250 мг / л. Цистерни з питною водою відокремлюють від інших цистерн кофердамами.

Вода для живлення парових котлів повинна володіти наступними показниками: загальний солевміст - до 5 - 10 мг / л, вміст хлоридів - до 3-5 мг / л, жорсткість - до 0.015 - 0,4 мг-екв / л, водневий показник - 6,5-7. Менші з наведених показників відносяться до живильної води головних парових котлів. Вимоги до інших видів технічної води менш жорсткі і обмежуються інструкціями з обслуговування.

В якості води для миття може служити будь-яка прісна вода, жорсткість якої не перевищує 7 мг-екв / л при наявності хлоридів не більше 180 мг / л. Вода для миття не повинна містити хвороботворних бактерій.

1.3. Накипоутворювання на поверхнях нагріву ВОУ.

Під накипом розуміють сукупність мінеральних речовин, що випадають в осад на поверхні при нагріванні, випаровуванні або кипінні морської води. Накип різко погіршує теплопередачу і зменшує продуктивність випарника при незмінній температурі гріючого середовища.

Процес накипформування, як і будь-який процес кристалізації, можливий тільки за наявності перенасичення. Для початку кристалізації солей необхідно також наявність центрів кристалізації. Такими центрами можуть бути частинки суспензії в об'ємі розчину або різні поглиблення на поверхні гріючих елементів. Якщо пересичення досягнуто у всьому об'ємі розчину, з'являється шлам - суспензія нерозчинних солей та інших речовин, що утворилися при нагріванні і випаровуванні морської води. Процес шламоутворення є найбільш характерним для адіабатних ВОУ. У поверхневих і адіабатних ВОУ шлам відводиться з випарника при його продуванні.

У процесі випарювання морської води підвищується загальна концентрація солей в розсолі. Залежно від вихідної концентрації і температури розсолу деякі солі можуть досягати концентрації, яка насичується швидше за інших і першими випадають в накип. У зв'язку з цим найбільш характерними для поверхневих ВОУ є три види накипу в випарниках: карбонатна, магнезіальна і сульфатна.

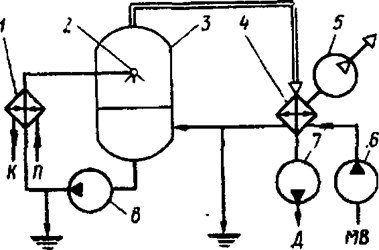

Рис. 1.6. Залежність розподілу основних компонентів накипу від температури кипіння розсолу в випарнику.

Карбонатна накип складається в основному з вуглекислого кальцію СаСО3 . Вона характерна для установок, в яких температура випаровування не перевищує 75-85 °С. Ця накип володіє малою щільністю, пухкою структурою, низькою міцністю і малою теплопровідністю, розчинна практично всіма кислотами, крім щавлевої, і легко видаляється при механічному чищенні. Інтенсивність утворення карбонатної накипу в основному залежить від температури і умов виділення з води вільної вуглекислоти. Якщо у воді створити надлишок розчиненої вуглекислоти, то при нагріванні можна уникнути відкладення такого накипу. Зменшенню накипформування сприяє також попереднє осадження карбонату кальцію (за допомогою протинакипних присадок) у вигляді шламу. Магнезіальна накип головним чином складається з гідроксиду магнію Мg(ОН)2. Накип утворюється при температурі 80-100°С. Вона відрізняється від карбонатної більшою щільністю і теплопровідністю, а також гіршою розчинністю в кислотах. Сульфатна накип у своєму складі має близько 50% сульфату кальцію СаSO4 і утворюється при температурі кипіння 100-120 °С в випарниках надлишкового тиску. Це найбільш тверда і важко віддільна від поверхні нагрівання накип, що має низький коефіцієнт теплопровідності. СаSO4 є сполучною речовиною накипу, цементуючим інші солі. До складу накипу можуть входити три модифікації сульфату: ангідрит СаSO4 , полугідрат СаSO4 * 1/2 Н2O і гіпс СаSO4 • 2Н2O. У випарниках ВОУ сульфатна накип найбільш часто представлена BBполугідрат, який з'являється при температурі більше 85 °С. Розчинність сульфату кальцію в морській воді залежить від її температури і концентрації у виді інших солей. З підвищенням температури і збільшенням солевмісту розсолу розчинність СаSO4 знижується, в результаті чого ця сіль випадає з розчину і осідає на поверхні нагрівання. Частина випадає з розчину СаSO4 внаслідок малої швидкості його кристалізації видаляється з випарника з продувається розсолом. Рис. 1.6. Залежність розподілу основних компонентів у накипу від температури кипіння розсолу в випарнику

На графіку розподілу основних компонентів α,%, в накипу (рис. 1.6) суцільними лініями показані результати експериментів при температурному напорі стінка - рідина Δt = 12 ° С, штриховими - при Δt = 45 ° С. Як видно з малюнка, при температурі кипіння близько 80-85 °С у складі накипу відбувається зміна накипоутворюючих компонента. Замість СаСO3 починає випадати Мg(ОН)2 . Збільшення температурного напору з Δt = 12 °С до Δt = 45 °С (внаслідок підвищення температури гріючого середовища) зрушує перехід одного виду накипу в інший в область більш низьких температур. Зменшення частки Мg(ОН)2 в накипу при високих температурах кипіння і збільшення частки СаSO4 пояснюється посиленням процесу шламообразованія. Частина Мg (ОН)2 йде в шлам, а в накипу збільшується кількість гіпсу СаSO4 * 2Н2O.

З викладеного видно, що на різних режимах роботи ВОУ утворюються різні види накипу, що розташовуються шарами на гріючих елементах випарника.

Розчинність інших основних солей, що містяться в морській воді, значно вище, ніж розглянутих, тому вони випадають в накип при підвищених, нехарактерних для суднових ВОУ концентраціях розсолу.

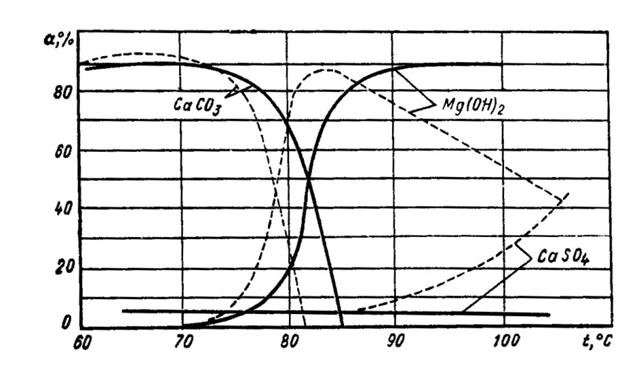

Інтенсивність утворення накипу залежить від температури випаровується води і тепло передаючій поверхні, а також від концентрації розсолу в випарнику. Чим нижче температура випаровування розсолу і менше різниця температур Δt, тим менш інтенсивно протікає відкладення накипу. Зміна маси накипу в грамах на 1 т дистиляту із збільшенням температури випаровування t ісп показано на рис. 1.7. Тут на кривій лінії позначені три ділянки: I - утворенню карбонатних відкладень СаСO3 ; II - перехід карбонатної накипу до магнезіальній Мg (ОН)2 ; III - утворення магнезіальній і сульфатної накипу СаSO4 . Як видно, маса накипу збільшується у міру зростання температури випаровування і ступеня пересичення.

Рис. 1.7. Залежність інтенсивності утворення накипу від температури.

Зменшення інтенсивності утворення накипу в поверхневих випарниках досягається застосуванням вакуумних ВОУ, підтриманням концентрації розсолу нижче межі розчинності для напівгідрату СаSO4 1/2 Н2O, вибором режимів роботи установки, обробкою живильної морської води, конструктивними заходами і періодичної очищенням поверхні теплообміну.

Глибоковакуумні утилізаційні ВОУ теплоходів працюють з мінімальним накипоутворенням на поверхні нагрівання. Зниження тиску в випарнику до 6-9 кПа дозволило організувати кипіння морської води при температурі 36-44 °С. У цьому діапазоні температур розчинність СаSO4 в розсолі в 13-16 разів більше, ніж при температурі 110 °С.

Конструктивні заходи в основному зводяться до застосування корозійностійких матеріалів, гладких полірованих поверхонь нагріву і гідрофобних покриттів.

Зменшення концентрації (солевмісту) розсолу досягається шляхом збільшення кількості надходить у випарник забортної води. Це сприяє зменшенню вмісту в накипу СаSO4 , однак викликає більш інтенсивне відкладення на поверхні СаСO3 .

Поверхня теплообміну чистять після зниження продуктивності установки на 20-25% паспортної. Найбільш поширені на сучасних судах хімічні методи очищення поверхонь нагріву ВОУ.

Адіабатні ВОУ також виконують вакуумними. Для випарників таких установок характерним є утворення карбонатної накипу у вигляді шламу на межі розділу пар-рідина. Разом з тим, механізм утворення накипу на поверхні нагрівання підігрівачів розсолу адіабатних ВОУ аналогічний механізму накипоутворення в випарниках поверхневих установок.

Найбільш прийнятним методом обробки живильної (морської) води є введення у випарник через дозуючий пристрій одній з наступних комплексних присадок: ЦНИИМФ-1 (Росія), АмероялАмерет, Формет 343 (США), Ваптрітрідкий (Великобританія) та ін. Дозування препаратів ведуть в точній відповідності з інструкціями, розробленими для кожного складу з урахуванням особливостей його застосування. Присадки містять поверхнево-активні речовини, що змінюють умови осадження накипоутворювачів і попереджують утворення піни.

1.4. Живлення та продування установок.

Автоматизація роботи ВОУ і приготування дистиляту необхідної якості при найменшій швидкості накипоутворення можливі за умови підтримування в поверхневому або адіабатному випарнику помірного солевмісту киплячого розсолу.

Для цих цілей у ВОУ застосовують безперервне видалення (продування) розсолу з випарника ропним насосом (або водяним ежектором). Кількість відведеного розсолу повинно забезпечити сталість його солевмісту в установці при сталому режимі її роботи. Це означає, що розсіл, який продувається повинен понести з собою всі солі, що виділяються при випаровуванні морської води. При цьому баланс солей у випарнику описується наступною залежністю, пояснення до якої на прикладі поверхневої ВОУ представлено на рис. 1.8:

V2(sW - sд ) = Vпр (sp -sw )(1)

Де V2 , Vпр – кількістьводи2, яка випаровується в випарнику і розсолу, який продувається насосом 1, м3 / год; sw, sp - солевміст живильної (морської) води і розсолу, мг / л; sд - солевміст дистиляту, що забирається з конденсатора 3 конденсатним насосом 4, мг / л.

Нехтуючи солевмістом дистиляту, яке приблизно в 10 тис. разів менше sw , а також розходженням щільності розсолу і морської води, вираз (1) можна представити у вигляді:

G2 * sw = Gпр (sp -sw),(2)

Де G2 , Gпр - кількість вторинної пари і розсолу, який продувається, кг / год.

Ставлення Gпр / G2 називають коефіцієнтом продування ε:

![]() .(3)

.(3)

Вираз (3) дозволяє встановити залежність солевмісту розсолу від коефіцієнта продування і солевмісту живильної (морської) води:

![]() . (4)

. (4)

Рис. 1.8. Схема продування випарника.

Кількість живильної води, кг / год:

Gw = G2 + Gпр = G2(1 + ε). (5)

У відповідності з виразом sд = (1 - х) sp встановлено, що для отримання якісного дистиляту із загальним солевмістом sд ≤ 10 мг / л необхідно, щоб загальний солевміст розсолу було sр <50 г / л, а ступінь сухості вторинної пари була не нижче х = 0,9998. З урахуванням того, що загальний солевміст морської води sw = 35 г / л, з виразу (3) випливає, що коефіцієнт продування випарника повинен бути не нижче ε = 2,33. Для ВОУ поверхневого типу приймають е = 3 ÷ 4; для одноступінчатих і багатоступеневих адіабатних - е = 20 ÷ 40.

Збільшення солевмісту розсолу призводить до підвищення солевмісту дистиляту і порушує стійкість роботи ВОУ через збільшення кількості піни на поверхні випаровування і коливання рівня розсолу в поверхневому випарнику.

2. ФАКТОРИ, ЩО ВИЗНАЧАЮТЬ ЯКІСТЬ ОТРИМАНОГО ДИСТИЛЯТУ.

Якість отриманого в ВОУ дистиляту оцінюють його солевмістом. Солевміст дистиляту прямо пропорційний вологості вторинної пари і солевмісту розсолу.

У поверхневих ВОУ зволоження вторинної пари відбувається в результаті потрапляння в паровий простір випарника крапель киплячого розсолу. Кількість відведеного паром розсолу залежить від режиму його кипіння і питомого навантаження ВОУ.

При різниці температур гріючої поверхні і вторинної пари до Δt = 20 °С виникає ядерне кипіння, що супроводжується генерацією невеликих бульбашок вторинної пари і незначним відведенням крапель розсолу в паровий простір випарника. При Δt ≥ 20 °С, тиску, близькому до атмосферного, і чистою теплообмінною поверхнею спостерігається більш інтенсивне плівкове кипіння з більш великими паровими бульбашками, які, прориваючись через дзеркало випаровування, утворюють сплески і фонтануючі потоки, що сприяють виносу вторинною парою крапель розсолу збільшених розмірів . Одночасно з цим при дробленні спливаючих бульбашок утворюються дрібніші краплі. Під дією сили тяжіння великі краплі повертаються з парового простору назад в киплячу рідину, а дрібні піднімаються вторинною парою вгору. З метою зменшення вологості вторинної пари на шляху його проходження до конденсатора встановлюють відбійний щит.

Зменшення величини Δt призводить до збільшення площі поверхні нагрівальних елементів і загальної маси установки. Таким чином, від вибору залежать наступні параметри ВОУ: солевміст дистиляту, питомі енерговитрати, маса і розміри установки.

Вологість вторинної пари в поверхневих установках залежить також від їх питомих характеристик, що визначають інтенсивність процесу випарювання морської води: напруги дзеркала випаровування і навантаження парового об'єму випарника.

Із збільшенням напруги дзеркала випаровування, під яким розуміють відношення обсягу виробленого протягом години вторинної пари до вільної поверхні розсолу в випарнику, вологість пари зростає. Вологість вторинної пари зростає також із збільшенням навантаження парового об'єму випарника - величини, яка визначається відношенням обсягу одержуваного за 1 г пари до обсягу парового простору. Збільшення інтенсивності випарювання морської води призводить до збільшення солевмісту дистиляту через спінювання киплячого розсолу і виносу пластівців піни в паровий простір випарника.

Досвід проектування і експлуатації суднових ВОУ показує, що прийнятна для поверхневих випарників вологість вторинної пари, рівна 0,01% і дозволяє отримати дистилят високої якості, забезпечується при наступних режимних показниках: різниці температур гріючого середовища і вторинної пари 15-20 °С; висоті парового простору не менше 0,8 м; швидкості вторинної пари не більше 2,5 м / с. При цьому навантаження парового об'єму і напруга дзеркала випаровування знаходяться в межах відповідно 4000 - 10 000м3 / (м3 * год) і 5000-9000 м3 / (м2 • год) (великі навантаження характерні для глибоковакуумних випарників).

У адіабатних ВОУ прийнятна вологість вторинної пари спостерігається при різниці температур Δt між розсолом, який вступає в камеру випаровування і температурою насичення, при якій розсіл випаровується з поверхні струменя, до 8 °С. Деформація струменя і збільшення виносу крапель розсолу починається при Δt = 8 ÷ 10 °С, коли випаровування розсолу з поверхні переміщається в глиб струменя. Процес набуває більш інтенсивний характер при Δt = 12 ÷ 15 °С.

Організація розпилювання розсолу в адіабатних випарниках також впливає на вологість вторинної пари - із зменшенням діаметра струменя, зменшується ймовірність його деформації. Вологість вторинної пари можна зменшити і шляхом циклонного підведення струменя розсолу в камеру випаровування.

Випарювання морської води в глибоковакуумних адіабатних ВОУ з висотою парового простору камери випаровування 0,8-1,2 м дозволяє отримувати дистилят з вмістом хлоридів близько 2-3 мг / л. При швидкості вторинного пара 2 м / с і тиску насичення близько 10 кПа навантаження парового об'єму камери випаровування таких установок становить 15-22 тис. м3 / (м3 * год).

Застосовуючи спосіб промивки вторинної пари або спосіб дворазового випаровування морської води, отримують дистилят підвищеної якості з вмістом хлоридів близько 0,05-0,1 мг / л. Перший спосіб передбачає штучне зволоження вторинної пари дистилятом, який промиває з подальшим осушенням пара в спеціальному сепараторі. Промивання вторинної пари ускладнює конструкцію ВОУ і вимагає витрати дистиляту , який промиває, що становить в середньому 3-10% продуктивності установки. Спосіб дворазового випаровування забезпечує приготування дистиляту високої якості на стаціонарних і перехідних режимах роботи.

Дистилят підвищеної якості застосовують в парогенераторах з тиском пари понад 7 МПа.

3. ТЕПЛОВИЙ РОЗРАХУНОК АДІАБАТНОЇ ВОУ С ЦИРКУЛЯЦІЙНИМ КОНТУРОМ РОЗСОЛУ.

3.1. Початкові дані:

- Продуктивність установки G2 = 1000кг/год.

- Температура гріючої води t1г = 65 оС.

- Кінцева температура гріючої води t2г = 57 оС.

- Теплоємність гріючої води сг = 4,183 кДж/(кг*оС).

- Абсолютний тиск вторинної пари р2 = 8,2 кПа.

- Відповідна температура насичення t2 = 42 oC.

- Теплота пароутворення r = 2577 кДж/кг.

- Коефіцієнт продування ε = 3.

- Солоність розсолу за формулою:

![]() =

= ![]() = 4000 oБР.

= 4000 oБР.

- Температурна депресія за формулою:

![]() =

=![]() 0.5 oC.

0.5 oC.

- Температура розсолу за формулою:

t'p=t2+δtp = 42+0,5 =42.5oC.

- Температура живильної води (із розрахунку конденсатора) t0 = 35oC.

- Температура розсолу, що надходить у підігрівач:

tp1 = ![]() =

=

= ![]() = 42.2oC.

= 42.2oC.

- Температура розсолу на виході з підігрівача (прийнята): tp2 = 49.5oC.

- Кількість розсолу, що надходить в підігрівач, за формулою:

Gp= ![]() =

= ![]() 95.6 * 103кг/год.

95.6 * 103кг/год.

- Продуктивність циркуляційного розсільного насосу:

(Gp+εG2) = (95.6*103+3*1000) =98,6 * 103 кг/год.

- Витрата гріючої води за формулою:

G1r = ![]() =

=

= ![]() = 83.5 * 103 кг/год

= 83.5 * 103 кг/год

з урахуванням рівняння:

Q = Gp(tp2 – tp1)cp= 95,6 *103(49,5-42,6) = 2572596 кДж / год

при η=0,98.

3.2.Тепловий розрахунок конденсатору.

Вихідні дані:

- Кількість тепла, яке віддається вторинною парою у процесі конденсації:

Qп= G2 (i2-ig) = 1000*(2577-175.86) = 666.99 кДж / год.

Деig– ентальпія дистиляту, яка визначається з таблиць водяної пари відповідно до тиску на виході з конденсатора та з обліком його парового опору.

![]() = P2– ΔP = 8.2 – 0.15 = 8.05 кПа

= P2– ΔP = 8.2 – 0.15 = 8.05 кПа

ΔP - величина яка вибирається в діапазоні (0,1 ÷ 0,2) кПа.

- Кратність охолодження (прийнята): М = 80

- Витрата води, що охолоджує:

Gз.в.=![]() =

= ![]() =78.59 м3 / год.

=78.59 м3 / год.

Де ![]() – плотність забортної води.

– плотність забортної води.

- Температурний напір у конденсаторі:

Δtк= =

=

= ![]() =

=

= ![]() = 14,5oC.

= 14,5oC.

Де tg – температура дистиляту, яка визначається за тиском ![]() із таблиць водяної пари.

із таблиць водяної пари. ![]() = tз.в. + δtз.в.;

= tз.в. + δtз.в.;![]() - температура забортної води на виході із конденсатору. δtз.в. – нагрів води, що охолоджує у конденсаторі, обирається із діапазону (4 ÷ 10).

- температура забортної води на виході із конденсатору. δtз.в. – нагрів води, що охолоджує у конденсаторі, обирається із діапазону (4 ÷ 10).

- Коефіцієнт теплопередачі у конденсаторі:

Кк= ![]() =

=

= ![]() = 2465,44 Вт/ м2* оС.

= 2465,44 Вт/ м2* оС.

Де ![]() - (1 ÷ 1,5) – швидкість води, що охолоджує в трубках конденсатору при Кк / Кн = 2 м/с.

- (1 ÷ 1,5) – швидкість води, що охолоджує в трубках конденсатору при Кк / Кн = 2 м/с. ![]() =tз.в. + δtз.в/2 – середня температура води, що охолоджує в конденсаторі.

=tз.в. + δtз.в/2 – середня температура води, що охолоджує в конденсаторі.

- Поверхня охолодження в конденсаторі:

FK = Qп/3.6*Кк*Δtк = 666,99*1000/3,6*2465,44*14,5=5,18 м2

- Кількість трубок конденсатору:

ZK=4*fK*Gз.в./3600π![]() *

*![]() = 4*4*78,59/3600*3,14*0,0142*1,25=454.

= 4*4*78,59/3600*3,14*0,0142*1,25=454.

Де fK=2÷4 – кількість ходів води, що охолоджує; dвн= 0,014 – внутрішній діаметр труб конденсатору.

- Еквівалентний діаметр трубного пучка конденсатору:

Dекв= 1.05*SK![]() = 1.05*1.3*0.016

= 1.05*1.3*0.016![]() = 1.15м.

= 1.15м.

Де SK= 1,3*dн – крок труби; dн = 0,016 м; ![]() =0,6÷0,7 – коефіцієнт наповнення трубної дошки.

=0,6÷0,7 – коефіцієнт наповнення трубної дошки.

- Довжина труб конденсатору:

LK= FK/πdнZK= 5,18/3,14*0,016*454 = 0,23м.

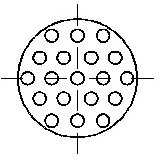

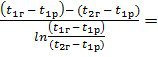

3.3. Компонувальний розрахунок конденсатора.

У кожухотрубних апаратах труби в гратах зазвичай розміщуються в кутах рівностороннього трикутника. При розміщенні труб по сторонах трикутника труби в решітці розташовуються у вигляді правильного шестикутника - гексагональне розташування(рис. 3.1).

Рис. 3.1. Розташування труб у трубній дошці

DВН = mS

S < 1,3dн

nТР= 0,75 (m2 - 1) + 1, звідки ми можемо знайти m.

454 = 0,75 m2

m = 25 шт.

S = 1,3dн = 1.3*0.016 = 0.0208м.

DВН= 25 * 0.0208 = 0.052 м.

Якщо число труб більше 13, то в просторі між гранями зовнішнього шестикутника і обичайки можна розмістити ще деяке число труб ( до 10 – 15% від nТР).

nПЗ= nТР+ nТР * 0,12 = 508 шт.

nПЗ– загальне число труб, розташованих в межах шестикутника.

m – кількість труб, які знаходяться на його більшій діагоналі.

DВН- внутрішній діаметр обичайки.

3.4. Тепловий розрахунок підігрівача розсолу.

Вихідні дані:

- Температура гріючої води на вході в теплообмінний апарат:t1г = 65 оС

- Температура гріючої води на виході з теплообмінного апарату: t2г = 57 оС.

- Теплоємність гріючої води:сг = 4,183 кДж/(кг*оС).

- Середня температура гріючої води:

tГВсер = (t1г+t2г) / 2 =

= (65 + 57) / 2 = 61оС.

- Продуктивність установки G2 = 1000кг/год.

- Кількість розсолу, що надходить в підігрівач, за формулою:

Gp= ![]() =

= ![]() 95.6 * 103кг/год.

95.6 * 103кг/год.

- Температура насичення вторинної пари: t2 = 42 oC.

- Коефіцієнт продування: ε = 3.

- Температура живильної води (із розрахунку конденсатора) t0 = 35oC.

- Теплоємність розсолу (приймаємо рівною для морської води) ср = 3,9 кДж / (кг*oC).

- Зовнішній діаметр розсільних труб підігрівника розсолу dз = 0,016 м

- Внутрішній діаметр розсільних труб підігрівника розсолу dвн = 0,014 м

- Товщина теплообмінної стінки труби δл.тр.=

= (dз- dвн) / 2 = 0,001 м.

- Матеріал розсільних теплообмінних труб – латунь.

- λл.тр. – коефіцієнт теплопровідності латунних теплообмінних труб = 104,5 Вт / (м * К).

Розрахунок:

- Температура розсолу, що надходить в теплообмінний апарат:

tp1 = ![]() =

=

= ![]() = 42.2oC,

= 42.2oC,

Деtp1= t2 + δtp = t2 +![]() температура кипіння розсолу, де

температура кипіння розсолу, де![]() =

= ![]() *

*![]() = 4000оБр – солевміст розсолу.

= 4000оБр – солевміст розсолу.![]() – солевміст морської води.

– солевміст морської води.

- Кількість теплоти Q, кДж / год, що витрачається на підігрів циркулюючого розсолу до температури tp2:

Q = ![]() * (

* (![]() ) * ср=

) * ср=

= 95600 * 7 = 669200 кДж / год,

Де ![]() =

= ![]() + (6 ÷ 8)оС.

+ (6 ÷ 8)оС.

- Витрата гріючої води,![]() , кг / год:

, кг / год:

![]() =

=

![]() кг / год,

кг / год,

Де η = 0,98 – коефіцієнт, що враховує втрату теплоти в навколишнє середовище.

- Швидкість гріючої води у між трубному просторіωгв :

ωгв = ![]() / 3600 * 0,64 *0,64 = 2.2 м /с,

/ 3600 * 0,64 *0,64 = 2.2 м /с,

де h–висота перерізу для проходу гріючої води, а b – ширина перерізу для проходу гріючої води.

- Критерій Рейнольдса Re для потоку гріючої води :

Re = ωгв* dз / = 2,2 * 0,016 / 0,478 * 10-6 = 0,073 * 106 = 73640,17,

Де = 0,478 * 10-6 м2 / с – коефіцієнт кінематичної в’язкості .

- Критерій Нуссельта Nu для потоку гріючої води:

Nu = 0,0263 * Re0,8 *Pr0,35 =

= 0,0263 * 73640,170,8 * 2,980,35 = 0,0263 * 7828,74 * 1,47 = 302,67,

Де Pr = 2,98 – критерій Прандтля.

- Коефіцієнт тепловіддачіαгв, Вт / (м2 * К) від гріючої води до зовнішньої поверхні розсільних трубок:

αгв= Nu * λ / dз = 302,67 * 0,659 / 0,016 = 12466,22 Вт / (м2 * К),

де λ = 0,659 Вт / (м * К) – коефіцієнт теплопровідності гріючої води.

- Швидкість розсолу ωр, м / с, у гріючих трубках (задаємо):

ωр = 2 м / с.

- Критерій Рейнольдса Re для потоку розсолу в трубці :

Re = ωр* dвн / = 2 * 0,014 / 0,658 * 10-6 = 42553,19,

Де = 0,658 * 10-6 м2 / с – коефіцієнт кінематичної в’язкості розсолу.

- Критерій НуссельтаNu для потоку розсолу в трубці:

Nu = 0,0263 * Re0,8 *Pr0,35 =

= 0,0263 * 42553,190,8 * 3,9250,35 = 0,0263 * 5048,30 * 1,61 = 21,35,

Де Pr = 3,925 – критерій Прандтля.

- Коефіцієнт тепловіддачі αр, Вт / (м2 * К) від внутрішньої стінки трубки до потоку розсолу:

αр= Nu * λр / dвн = 21,35 * 0,642 / 0,014 = 979,05 Вт / (м2 * К),

де λр = 0,642 Вт / (м * К) – коефіцієнт теплопровідності розсолу.

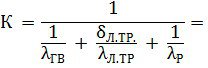

- Коефіцієнт теплопередачі К, Вт / (м2 * К):

= ![]()

= ![]() Вт / (м2 * К)

Вт / (м2 * К)

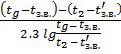

- Середній логарифмічний температурний напір 6tлог, оС:

6tлог =

=

= ![]()

= ![]() = 44.303 oC

= 44.303 oC

- Середня густина теплового потоку q, Вт / м2:

q = K * 6tлог= 901.07 * 44.303 = 39920.104Вт / м2

- Поверхня нагріву теплообмінного апарату F, м2, у першому наближенні:

F = Q / q = 20406 / 39920.104 = 0.51 м2

- Число теплообмінних трубок n, шт. в одноходовому варіанті:

![]() =

=

![]() шт,

шт,

Де ![]() , кг / м3 – густина розсолу, а

, кг / м3 – густина розсолу, а ![]() , м / с – швидкість руху розсолу в трубці

, м / с – швидкість руху розсолу в трубці

- Висота теплообмінних трубок у першому наближенні:

h = F / n * π * dcp = 0.51 / 3.14 * 0.015 * 307 = 0.03 м,

де dcp= (dз+dвн)/ 2 = (0,016 + 0,014) / 2 = 0,015 м – середній діаметр теплообмінної трубки.

3.5. Компонувальний розрахунок підігрівача.

У кожухотрубних апаратах труби в гратах зазвичай розміщуються в кутах рівностороннього трикутника. При розміщенні труб по сторонах трикутника труби в решітці розташовуються у вигляді правильного шестикутника - гексагональне розташування.

Рис. 3.2. Розташування труб у трубній дошці

DВН = mS

S < 1,3dн

nТР= 0,75 (m2 - 1) + 1, звідки ми можемо знайти m.

307 = 0,75 m2

m = 20 шт.

S = 1,3dн = 1.3*0.016 = 0.0208 м.

DВН= 20 * 0.0208 = 0.0416 м.

Якщо число труб більше 13, то в просторі між гранями зовнішнього шестикутника і обичайки можна розмістити ще деяке число труб ( до 10 – 15% від nТР).

nПЗ= nТР+ nТР * 0,12 = 344 шт.

nПЗ– загальне число труб, розташованих в межах шестикутника.

m – кількість труб, які знаходяться на його більшій діагоналі.

DВН- внутрішній діаметр обичайки.

4. ОСНОВИ ТЕХНІЧНОЇ ЕКСПЛУАТАЦІЇ І РЕМОНТУ ВОДООПРЕСНЮВАЛЬНИХ УСТАНОВОК.

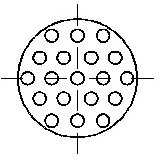

4.1. Послідовність включення механізмів в період пуску і зупинки водоопріснювальної установки.

Перед введенням в дію ОУ необхідно виконувати наступне: провести її огляд , перевірити справність дії КВП і обслуговуючих механізмів , переконатися в правильності перемикання арматури , перевірити наявність дистиляту в збірнику конденсатора , а також забортної води в випарнику (камера випаровування).

Введення в дію ОУ проводиться таким чином: приводять в дію конденсаційну установку , запускають РН і ДН , підводять гріючу воду або пару. На етапі введення в дію конденсаційної установки створюють розрядження в конденсаторі, для чого включають охолодження конденсатора і повітряний або вакуумний насос. На етапі пуску насосів дотримуються такої послідовності: пускають РН , подають у випарник забортну воду , а потім запускають ДН . Етап підведення гріючого середовища (води або пари) здійснюється тільки після завершення попередніх етапів і по досягненні специфікаційного розрядження. Необхідно відзначити , що введення в дію ОУ і регулювання режиму її роботи слід проводити поступово, без різких коливань тиску, температури, витрати води і пари.

Кількість гріючої води, що подається у випарник (або підігрівач ) і охолоджуючої води, яка подається в конденсатор регулюють за допомогою байпасних клапанів і дроселюючими клапанами, встановленими на відливних патрубках.

Перед подачею пари, що гріє необхідно переконатися у справності конденсатовідвідників ( конденсаційних горщиків ), а також надійності видалення конденсату гріючої пари .

Перед початком роботи ОУ подається електроживлення і включається солемір, а також система захисту, так як відразу після введення в дію ОУ до встановлення режиму дистилят зазвичай має підвищену солоність і повинен скидатися.

Виведення з дії ОУ роблять у зворотному порядку. Спочатку відключають подачу гріючого середовища. По закінченні випаровування, що відбувається ще деякий час за рахунок акумульованого тепла, припиняють роботу повітряного ежектора або вакуумного насоса, потім зупиняють ДН і відключають солемір. Після охолодження розсолу відключають живлення і зупиняють РН. По досягненні повного охолодження ОУ припиняють подачу охолоджуючої води і відкривають повітряний кран.

При виведенні з дії ОУ необхідно при вакуумних і безвакуумних парових випарниках осушити конденсатор, видалити розсіл, але після виходу з дії випарник не заповнювати водою; оглянути і перевірити стан всієї арматури та трубопроводів.

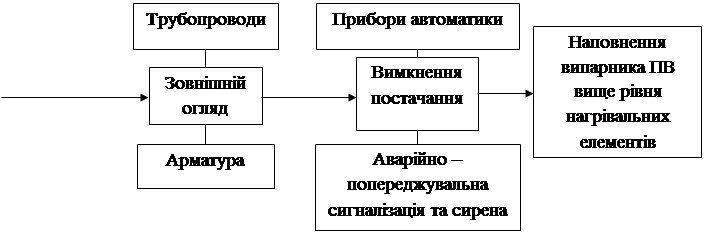

Узагальнена схема підготовки і пуску вакуумної випарної установки наведена на рис. 4.1.

|

|||||||

Узагальнена схема виведення з дії вакуумної випарної установки представлена BBна рис. 4.2.

4.2 Особливості технічного обслуговування водоопріснювальних установок.

Такі установки на судні працюють у специфічних умовах ( хитавиця, вібрація, використання в якості питної забортної води високої солоності, в деяких випадках з домішкою горючих і мастильних речовин).

Обслуговування ОУ в процесі її роботи полягає в контролі режиму і спостережень за роботою обслуговуючих механізмів . Центробіжні насоси , які обслуговують ОУ, пускають в дію при відкритих клапанах на всмоктуючій магістралі і при закритому клапані на напірної магістралі. Після пуску насоса відливний клапан поступово відкривають. Ежектори вмикають у роботу при відкритих клапанах на напірнії магістралі і закритому - на всмоктуючій.

Процес всмоктування ДН і РН виробляють при глибокому розрядженні . Всмоктуючі порожнини цих насосів повідомляються зрівняльної трубою з паровим простором конденсатора і випарника.

Перед пуском вакуумних насосів до них необхідно підвести ущільнюючу воду. До насосів забортної води і розсолу, які мають гумові підшипники, перед пуском необхідно підвести воду для змащування і ущільнення. Потрібно періодично проводити очищення фільтрів, а також профілактичні огляди та очищення ротаметрів, в яких можуть бути нещільності, відкладення солей і заїдання поплавця.

При введенні ОУ в дію і виведенні її з дії рекомендується перевіряти щільність випарника і всієї його вакуумної системи. Для цього після - включення ежектору ( вакуумного насоса) фіксують (інтервал 1-2 хв ) показання вакуумметра, закінчуючи перевірку по досягненні специфікаційного розрядження.

При виведенні ОУ з дії після відключення ежектора свідчення вакуумметра фіксують (інтервал 2-3 хв) аж до досягнення атмосферного тиску. При гарній щільності вакуумної системи специфікаційне розрядження досягається приблизно за 15 хв, а атмосферний тиск - через 30-45 хв після відключення ежектора.

У процесі роботи парових ОУ параметри гріючої пари в залежності від експлуатаційного режиму СЕУ можуть змінюватися. В результаті цього відбувається складний процес накипу і шламоутворення в випарнику і з'являються передумови засолення дистиляту. При обслуговуванні ОУ особливу увагу слід звертати на забезпечення заданої продуктивності при необхідній якості дистиляту.

У тому випадку, коли ОУ не працює, вона повинна перебувати в справному стані і бути готовою до дії. Ємності ОУ (цистерни , контрольні баки) повинні бути осушені, апарати заповнені водою.

При обслуговуванні ОУ особлива увага повинна бути приділена запобіганню аварійних ситуацій у разі неправильних дій обслуговуючого персоналу, як при ручному, так і автоматичному управлінні .

У процесі роботи ОУ необхідно ретельно стежити за якістю дистиляту. Для контролю за солевмістом дистиляту використовуються солеміри, а також періодично проводиться лабораторний хімічний аналіз.

Загальна жорсткість одержуваного дистиляту повинна складати:

• для парових котлів з BBтиском до 2,0 МПа - не більше 0,1 мг * екв / л;

• для парових котлів з тиском від 2,0 до 4,0 МПа - не більше 0,02 мг * екв / л;

• для парових котлів з тиском від 4,0 до 6,0 МПа - не більше 0,01 мг * екв / л.

Концентрація і склад розсолу випарників підтримуються залежно від типу ОУ і рекомендованого водного режиму. Для випарних установок, що працюють без застосування хімічних реагентів, загальний солевміст повинен бути в межах 40-80 тис. мг / л з корегуванням цього показника в процесі експлуатації з якістю дистиляту та ефективністю видалення накипу при душированні . У випарних установках, що працюють із застосуванням хімічних реагентів, загальне солевміст повинен бути не більше 60 тис. мг / л.

Розрахунок дозування хімічних реагентів, приготування їх робочих розчинів здійснюються на підставі спеціальних інструкцій і вказівок теплотехнічної лабораторії пароплавства.

У результаті тривалої роботи ОУ зовнішні поверхні її гріючих елементів покриваються шаром накипу, а це призводить до зниження продуктивності. У разі невеликого її зниження підвищують температуру, тиск або витрату гріючої пари. При зниженні продуктивності ОУ більше 5-10% виробляється чищення гріючих елементів. Один із способів чищення гріючих батарей випарників - «холодний душ». При чищенні таким чином з випарника зливається весь розсіл і протягом 3-4 хв змійовики батареї прогріваються гріючим парою, після чого випарник заповнюється холодною водою. У результаті різкої зміни температури трубок накип розтріскується і опадає на днище випарника. Операція «холодний душ» повторюється 3-4 рази.

Особливості обслуговування електричних ОУ обумовлені наявністю роторного електрокомпрессора і електронагрівачів . При підготовці електродистилляторних установок до дії необхідно виконати наступне:

- перевірити справність всього електрообладнання та опір ізоляції електронагрівачів ;

- приготувати до пуску компресор ( заповнити мастилом картер, набити мастилом маслянок, перевірити затягування сальників, правильність розташування ременя на шківах і його натяг, провертання вручну).

Введення електричної ОУ в дію виробляється включенням всіх електронагрівачів. Після закінчення 30-40 хв закипає вода в випарнику. Після підвищення тиску в ньому вторинний пар подається в компресор, який прогрівається цим парою протягом 7-10 хв при одночасному провертанні вручну.

Після пуску компресора ОУ виводиться на робочий режим. Підтримання необхідного тиску вторинної пари здійснюється включенням і відключенням певного числа електронагрівачів. Солевміст одержуваного дистиляту контролюється за показаннями солеміра.

У процесі роботи ОУ необхідно контролювати напругу і величину струму, тиск на вході і виході з компресора, солевміст дистиляту, солоність розсолу, рівень води у випарнику і режим кипіння ОУ, а також систему змащення компресора і щільність з'єднань.

Для виведення з дії ОУ слід вимкнути компресор і електродвигуни, закрити всі клапани. При виведенні ОУ з дії на тривалий час дистилят і розсіл зливаються в цистерну для брудної води.

Згідно з даними, випарні установки, що працюють на забортної воді, дозволяється вводити в дію тільки при знаходженні судна у відкритому морі. При цьому забороняється робота установки при проходженні судном каналів, мілководдя і при стоянці в портах. Відступ від цього правила можливо у випадку крайньої необхідності і з дозволу старшого механіка .

При зниженні продуктивності випарної установки більш ніж на 20 % необхідно провести очищення нагрівальних елементів.

Для підтримки необхідного водного режиму випарника необхідно в судновий лабораторії не рідше одного разу на добу перевіряти загальний солевміст (щільність ) розсолу, загальну жорсткість і вміст хлоридів у дистиляті. При цьому рекомендується порівнювати отримані показники з показниками солеміра.

4.3.Несправності при експлуатації водоопріснювальної установки , причини порушення режиму роботи і заходи щодо їх усунення.

Основною вимогою з експлуатації ОУ є забезпечення її тривалої економічної роботи без зниження продуктивності при необхідній якості отриманого дистиляту. Економічність ОУ в основному залежить від її теплової схеми і схеми включення її в загальну теплову схему енергетичної установки судна.

Необхідні продуктивність і якість дистиляту забезпечуються при ретельному дотриманні і стабільності режиму роботи. Тому під час дії ОУ необхідно систематично контролювати: тиск і температуру гріючої ( пар, вода) і вторинної пари; режим живлення і продування; солоність розсолу і дистиляту; температуру охолоджуючої і ПВ , розсолу і дистиляту в збірнику; дію насосів,ежекторів, конденсатовідвідників та інших пристроїв, що входять до складу ОУ.

Основним фактором, від якого в процесі експлуатації ОУ залежить її продуктивність, є різниця температур гріючого середовища і вторинної пари Δt. Це одна з найважливіших умов нормальної роботи ОУ. Різниця температур, а також продуктивність ОУ зростають із збільшенням середньої температури гріючої води (або температури насиченої пари, що гріє ) і з пониженням тиску з конденсаторі, коли відповідно знижується температура вторинної пари. Зростання різниці температур Δt викликає підвищення вологості вторинної пари і збільшення солоності одержуваного дистиляту.

Основними ознаками порушення режиму експлуатації ОУ є недостатня продуктивність і підвищена солоність дистиляту. Узагальнена схема причин порушення режиму роботи випарної установки наведена на рис. 4.3, 4.4, 4.5, 4.6. Зниження рівня розсолу в випарнику відбувається через поломки регулятора рівня, також внаслідок припинення або зменшення подачі ПВ. Причинами підвищення тиску вторинної пари можуть бути несправності регулятора рівня в збірнику дистиляту, а також протікання гріє пара у випарник через що утворилися свищі змійовиків.

Підвищення рівня розсолу випарника можливо через несправність регулятора, протікання забортної води в конденсатор, а також при роботі випарника в умовах качки. Протікання забортної води в конденсатор є наслідком негерметичності трубок конденсатора, порушення щільності їх розвальцьовування. При сильній хитавиці рівень конденсату коливається зі значною амплітудою, в результаті чого вторинним паром несуться частинки розсолу. У таких випадках рекомендується перейти на живлення крім регулятора і знизити рівень розсолу в випарнику .

До причин відхилення контрольованих параметрів від допустимих норм відносять підвищення рівня розсолу в випарнику при поломці регулятора рівня, підвищення температури гріючої пари при недостатній подачі зволожуючою води в парозволожувач, підвищення солоності розсолу при виході з ладу РН або ежектора, а також при засміченні фільтра або магістралі продування розсолу з випарника.

Характерними ознаками несправності в роботі електричних ОУ є:

· поява сторонніх шумів в компресорі під час роботи установки, які можуть бути викликані зносом шестерень і шарикопідшипників;

· пошкодження оглядового скла та скла вказівної колонки виводить установку з ладу;

· зниження рівня води до 1 / 3 вказівної колонки, яка може викликати перегорання електронагрівача;

· підвищення солевмісту дистиляту, що виникає внаслідок порушення режиму кипіння у випарнику через включення великого числа електронагрівачів або при підвищенні солоності розсолу;

· вихід з ладу регулятора живлення, що викликає необхідність подачі ПВ через перепускний клапан.

Заходами щодо усунення зазначених причин можуть бути наступні. Зупинка компресора і заміна шестерень і підшипників. При неможливості запуску компресора ОУ вводиться в дію без регенерації тепла вторинної пари, тобто без роботи компресора. При цьому пароутворення забезпечується тільки теплом електронагрівачів. У такому випадку продуктивність установки знижується в 5-6 разів.

При заміні скла вказівної колонки контроль за рівнем води в випарнику здійснюється через оглядове скло.

Щоб уникнути перегоряння електронагрівачів їх необхідно відключити.

Для зниження солевмісту дистиляту рекомендується знизити продуктивність установки шляхом виключення 1-2 електронагрівачів, а також збільшити продування випарника шляхом більшого відкриття клапана зливу розсолу.

Чищення електродистилятора при певному зниженні продуктивності ОУ, що є наслідком погіршення теплообміну через накипформування на гріючих елементах. Очищенню шляхом кип'ятіння в розчині соляної кислоти піддають зовнішні поверхні електронагрівачів і батарей випарника, а також внутрішню поверхню розсільної секції батареї підігрівача. Для видалення накипу і бруду з корпуса електродистилятора, регулятора живлення та арматури використовується механічна чистка.

Узагальнена схема причин поломок суднових ВОУ представлена на рис. 4.3.

4.4. Ремонт опріснювальних установок.

Ремонт ОУ включає наступні етапи: передремонтні випробування, розбирання, дефектація, гідравлічні випробування деталей та вузлів елементів, складання, монтаж і післяремонтні випробування.

На першому етапі ремонту ОУ визначаються її продуктивність, якість вироблюваного дистиляту, витрата, параметри гріючої пари (тиск, температура), солоність робочої води і розсолу, робота системи автоматичного керування з виконанням перевірки проходження та спрацювання, як попереджувальних, так і аварійних сигналів.

У процесі дефектації складається акт, в якому відображаються результати передремонтних випробувань, а також всі зауваження, які мали місце при експлуатації ОУ. Особливу увагу рекомендується приділяти зауважень, пов'язаним з засоленням дистиляту, з частими чистками елементів, а також підвищеною витратою гріючої води.

При розбиранні ОУ необхідно надійно перекрити трубопроводи, по яких підводиться гріюча середу і забортної вода. Рекомендується продути всі робочі порожнини з подальшою їх просушуванням, потім від'єднати трубопроводи і заглушити отвори.

При виконанні ремонтних робіт агрегатованих ОУ слід зняти з основного апарату всі навісні прилади, вузли та арматуру, потім від'єднати конденсатор від випарника і вийняти гріючу батарею.

Після цього випарник і його гріюча батарея очищаються від накипу і шламу шляхом обстукування дерев'яним молотком і за допомогою, латунних скребків. При наявності очищених від полуди місць вони залужуються живлючим оловом. Для усунення забоїн і вм'ятин на проволочних площинах фланців використовується зачистка та проточка поверхонь. Наскрізні свищі, тріщини, раковини, які утворилися в процесі експлуатації ОУ, а також язвини на кришках, коробках та інших частинах випарника спочатку обробляють до чистого металу, а потім заварюють .

При проведенні гідравлічних випробувань гріючої батареї можлива поява течі по зварних швах і в місцях розвальцьовування трубок в трубних дошках. Для її усунення можуть бути використані підварювання і розвальцьовування.

![]()

Рис. 4.3. Схема причин поломок суднових ВОУ

![]()

Рис. 4.4. Схема причин поломок суднових ВОУ

![]()

Рис. 4.5. Схема причин поломок суднових ВОУ

![]()

Рис. 4.6. Схеми причин поломок суднових ВОУ

У процесі проведення ремонтних робіт проточна частина теплообмінних апаратів очищається механічними і хімічними способами. До механічних способів відносять очистку м'яких відкладень за допомогою шомполів і металевих щіток, проштовхування гумових шарошок або пробок - йоржів за рахунок енергії струменя води або стисненого повітря. При наявності відкладень у вигляді твердої накипу використовуються шарошки і банники спільно з хімічними способами.

Залежно від виду відкладень застосовують різні хімічні способи. Наприклад, для очищення відкладень органічного походження рекомендується розчин хлорного вапна. Для очищення вапняних відкладень сталевих труб краще використовувати травлення 2-5% -ним розчином соляної кислоти. Очищення відкладень слизу маслянистого або мулистого походження виробляють розчином їдкого натру (каустичної соди).

У тому випадку, коли не вдається провести заміну вийшли з ладу трубок, допускається їх глушіння за допомогою корпусних мідних луджених заглушок. Перед їх постановкою необхідно внутрішні поверхні трубок очистити до чистого металу.

У процесі очищення кришок водяних камер рекомендується зробити перевірку стану протекторів. Очищення кришок виробляється до металевого блиску. Їх заміна здійснюється у разі зносу поверхонь більш ніж на 50 %. При огляді обслуговуючих механізмів, наприклад ежекторів, особлива увага повинна бути звернена на розміри і стан внутрішніх поверхонь сопел, а при виконанні складальних операцій - на співвісність сопла з дифузором, а також на його положення, щодо горла дифузора. Етап складання ОУ здійснюється після виконання гідравлічних і повітряних випробувань всіх елементів, включаючи і трубопроводи, усунення зауважень, перевірки наявності документів про випробування і за маркуванням.

Фарбувальні роботи, установка теплоізоляції, регулювання та настроювання системи автоматичного управління, а також обслуговуючих механізмів і пристроїв проводяться після виконання складальних операцій.

5.ЦИВІЛЬНА ОБОРОНА СУДНА

5.1. Прогнозування наслідків надзвичайної ситуації на об’єкті морського транспорту

5.1.1. Вихідні дані (сценарій виникнення надзвичайної ситуації на об’єкті морського транспорту)

Судно-контейнеровоз «AtlanticRunner» стоїть на якорі в районі зовнішнього рейду порту Бальбоа (Панама).

Отримано повідомлення про інцидент із зрідженим газом: при виході з порту зіткнулися два судна – паром і танкер-хімовоз. В результаті аварії на танкері-хімовозі пошкоджена вантажна ємність з сирнистим ангідридом, що є сильнодіючою отруйною речовиною (СДОР). З пошкодженої ємкості вилилося 10 т СДОР, характер розливу - «вільно».

Метеорологічні умови на момент виникнення надзвичайної ситуації: час 14.00, температура повітря 300, швидкість вітру 0,5 м/с, вітер зустрічний, суцільна хмарність. Відстань до аварійного судна 2 км. Місцевість відкрита, характер – водна поверхня.

Виконати оперативний прогноз хімічної обстановки на час через 1 годину після аварії.

Запропонувати заходи щодо зменшення можливих втрат серед екіпажу та пасажирів судна.

5.1.2. Оцінка масштабів хімічного зараження території

Виконання розрахунків ведеться за допомогою формул і таблиць, наведених у Методиці прогнозування наслідків надзвичайних ситуацій на об’єктах морського транспорту.

а) Визначення ступеня вертикальної стійкості повітря

За заданими метеорологічними умовами (час доби – день, швидкість вітру 0,5 м/с, суцільна хмарність) визначаємо по таблиці 5.1 ступень вертикальної стійкості повітря – ізотермія.

Таблиця 5.1-Визначення ступеня вертикальної

стійкості повітря за прогнозом погоди

|

Швидкість вітру, м/с |

Час доби |

|||||

|

день |

ніч |

|||||

|

Наявність хмарності |

||||||

|

відсутня |

середня |

суцільна |

відсутня |

середня |

суцільна |

|

|

0,5 |

конвекція |

конвекція |

ізотермія |

інверсія |

інверсія |

ізотермія |

|

0,6–2,0 |

конвекція |

конвекція |

ізотермія |

інверсія |

інверсія |

ізотермія |

|

2,1 – 4,0 |

конвекція |

ізотермія |

ізотермія |

ізотермія |

ізотермія |

ізотермія |

|

> 4,0 |

ізотермія |

ізотермія |

ізотермія |

ізотермія |

ізотермія |

ізотермія |

б) Розрахунок еквівалентної кількості СДОР у первинній хмарі

Кількісні характеристики викиду СДОР для розрахунку масштабів зараження визначаються за його еквівалентними значеннями.

Розраховуємо еквівалентну кількість Qэ1 (т) сирнистого ангідриду в первинній хмарі:

Qэ1 = К1·К3·К5·К71·Qо = 0,11· 0,333 · 0,23 · 1,3 · 10 = 0,1 т,

де: К1 = 0,11 – коефіцієнт, що залежить від умов зберігання СДОР (таблиця 5.2);

К3 = 0,333 – коефіцієнт (таблиця 5.2);

К5 = 0,23 – коефіцієнт, який враховує ступень вертикальної стійкості повітря для ізотермії;

К71 = 1,3 – коефіцієнт, що враховує вплив температури навколишнього повітря на швидкість утворення первинної хмари (таблиця 5.2);

Qо= 10 – кількість сирнистого ангідриду, що розлився при аварії, т.

в) Розрахунок площі розливу, тривалості вражаючої дії та еквівалентної кількості СДОР у вторинній хмарі

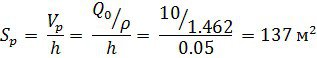

Площа розливу Sр (м2) сирнистого ангідриду дорівнює:

де: ![]() – об’єм сирнистого ангідриду, що розлився, м3;

– об’єм сирнистого ангідриду, що розлився, м3;

ρ = 1,462 – щільність сирнистого ангідриду, т/м3 (таблиця 5.2);

h = 0,05 – товщина шару сирнистого ангідриду(для характеру розливу – «вільно»), м.

Таблиця 5.2 - Характеристики СДОР

і значення допоміжних коефіцієнтів

|

Найме-нування СДОР |

Щільність СДОР, т/ м3 |

Температура кипіння, °С |

Пороговатоксодоза, мг·хв/л |

Значення допоміжних коефіцієнтів |

||||||||

|

Газ |

Рідина |

К1 |

K2 |

K3 |

K7 для температури повітря (°С) |

|||||||

|

-10 |

0 |

10 |

20 |

30 |

||||||||

|

Сирнистий ангідрид |

– |

1,462 |

-10 |

1,8 |

0,11 |

0,049 |

0,333 |

0,1 0,7 |

0,3 1 |

0,7 1 |

1 1 |

1,3 1 |

Примітка:

1. У таблиці наведені значення К7 у чисельнику – К7І (для первинної хмари), у знаменнику – К7ІІ (для вторинної хмари).

Тривалість вражаючої дії сирнистого ангідриду визначається часом, що потрібний на його випаровування з площі розливу, і часом, протягом якого триває спад його концентрації до безпечного рівня після відходу хмари зараженого повітря від заданої точки.

Таблиця 5.3 - Значення коефіцієнту К4 залежно від швидкості вітру

|

Швидкість вітру (u), м/с |

1≤ |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

К4 |

1 |

1,33 |

1,67 |

2,0 |

2,34 |

2,67 |

3,0 |

3,34 |

3,67 |

4,0 |

Таблиця 5.4 - Значення коефіцієнту Км

залежно від впливу характеру місцевості

|

Рельєф місцевості, вид рослинності і забудови |

Вертикальна стійкість повітря |

||

|

конвекція |

ізотермія |

інверсія |

|

|

Водна поверхня, відкрита місцевість |

1 |

1 |

1 |

|

Міська (промислова) забудова |

0,2 |

0,2 |

0,3 |

|

Територія порту |

0,2 |

0,2 |

0,3 |

Розраховуємо тривалість вражаючої дії Т (год.) сирнистого ангідриду:

![]() = 1год. 39 хв.,

= 1год. 39 хв.,

де: К2 = 0,049 – коефіцієнт, що залежить від фізико-хімічних властивостей сирнистого ангідриду (таблиця 5.2);

К4 = 1 – коефіцієнт, що враховує швидкість вітру (таблиця 5.3);

К7ІІ = 1 – коефіцієнт, що враховує вплив температури навколишнього повітря на швидкість утворення вторинної хмари (таблиця 5.2);

Км= 1 – коефіцієнт, що враховує вплив місцевості на швидкість поширення хмари сирнистого ангідриду (таблиця 5.4);

vп = 6 – швидкість перенесення переднього фронту зараженого повітря, км/год. (таблиця 5.5).

Таблиця 5.5 - Швидкість (км/год.) перенесення vп переднього

фронту хмари зараженого повітря залежно від швидкості вітру

|

Ступень вертикальної стійкості повітря |

Швидкість вітру (u), м/с |

|||||||||

|

1≤ |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Інверсія |

5 |

10 |

16 |

21 |

- |

- |

- |

- |

- |

- |

|

Ізотермія |

6 |

12 |

18 |

24 |

29 |

35 |

41 |

47 |

53 |

59 |

|

Конвекція |

7 |

14 |

21 |

28 |

||||||

Розраховуємо еквівалентну кількість сирнистого ангідриду Qэ2 (т) у вторинній хмарі:

![]() = 0.89 * 0.049 * 0.333 * 1 * 0.23 * 1 * 10 / (0.05 * 1.462) = 0.46 т.

= 0.89 * 0.049 * 0.333 * 1 * 0.23 * 1 * 10 / (0.05 * 1.462) = 0.46 т.

де: К1 = 0,11 – коефіцієнт, що залежить від умов зберігання СДОР (таблиця 5.2);

К3 = 0,333 – коефіцієнт, що дорівнює відношенню пороговоїтоксодози хлору до пороговоїтоксодози сирнистого ангідриду (таблиця 5.2);

К5 = 0,23 – коефіцієнт, який враховує ступень вертикальної стійкості повітря для ізотермії;

К6 = N0,8 = 10,8 = 1– коефіцієнт, що залежить від часу N, що пройшов з моменту початку аварії; за умовами завдання N= 1 год.

г) Визначення глибини і площі зони зараження

Глибину зони зараження первинною (вторинною) хмарою СДОР при аваріях на технологічних ємностях, сховищах і транспорті визначаємо за допомогою таблиці 5.6.

Таблиця 5.6 - Глибина (км) зони зараження

|

Швидкість вітру, м/с |

Еквівалентна кількість СДОР, т |

||||||||

|

0,01 |

0,05 |

0,1 |

0,5 |

1 |

3 |

5 |

10 |

20 |

|

|

1 і менше |

0,38 |

0,85 |

1,25 |

3,16 |

4,75 |

9,18 |

12,53 |

19,20 |

29,56 |

|

2 |

0,26 |

0,59 |

0,84 |

1,92 |

2,84 |

5,35 |

7,20 |

10,83 |

16,44 |

|

3 |

0,22 |

0,48 |

0,68 |

1,53 |

2,17 |

3,99 |

5,34 |

7,96 |

11,94 |

|

4 |

0,19 |

0,42 |

0,59 |

1,33 |

1,88 |

3,28 |

4,36 |

6,46 |

9,62 |

|

5 |

0,17 |

0,38 |

0,53 |

1,19 |

1,68 |

2,91 |

3,75 |

5,53 |

8,19 |

Для Qэ1 = 0,1 т та швидкості вітру u = 0,5 м/с визначаємо глибину зони зараження первинною хмарою сирнистого ангідриду: Г1 = 1,25км.

Для Qэ2 = 0,46 т та швидкості вітру u = 0,5 м/с визначаємо глибину зони зараження вторинною хмарою сирнистого ангідриду: Г2 = 2,97 км.

Визначаємо повну глибину зони зараження ГΣ (км), що обумовлена дією первинної і вторинної хмари СДОР:

ГΣ = Г’ + 0,5 · Г’’= 2,97 + 0,5 · 1,25 = 3,6 км ,

де: Г’ – найбільший, Г’’ – найменший з розмірів Г1 и Г2.

Визначаємо гранично можливе значення глибини перенесення повітряних мас Гп (км):

Гп = N · vп = 1 · 6 = 6 км.

За остаточну розрахункову глибину зони зараження Г (км) приймаємо менше з двох порівнюваних між собою значень ГΣ и Гп:

![]() = 3,6 км.

= 3,6 км.

Визначаємо площу зони можливого зараження Sв (км2) хмарою сирнистого ангідриду :

Sв = π · Г2 · φ / 3600 = 3,14 · 3,6 2 · 3600 / 3600 = 15,9 км2 ,

де: Г = 3,6 – розрахункова глибина зони зараження, км;

φ = 3600 – кутовий розмір зони зараження, град (таблиця 5.7).

Таблиця 5.7 - Кутові розміри зони можливого зараження

СДОР залежно від швидкості вітру

|

Швидкість вітру (u), м/с |

≤ 0,5 |

0,6 - 1 |

1,1 - 2 |

>2 |

|

φ , град |

360 |

180 |

90 |

45 |

Таблиця 5.8 - Коефіцієнтиλ и ψ, що залежать від швидкості вітру

|

Коефіцієнти |

Швидкість вітру (u), м/с |

|||||||

|

1 і менше |

2 |

3 |

4 |

5 |

6 |

7 |

10 |

|

|

λ |

3,73 |

2,31 |

1,80 |

1,52 |

1,34 |

1,20 |

1,11 |

0,92 |

|

ψ |

0,606 |

0,580 |

0,563 |

0,551 |

0,542 |

0,537 |

0,531 |

0,515 |

Визначаємо площу зони фактичного зараження Sф (км2):

Sф = К8 · Г 2 · N 0,2 = 0,133 · 3,6 2 · 1 0,2 = 0,67 км2 ,

де: К8 = 0,133 – коефіцієнт, що залежить від ступеня вертикальної стійкості повітря – ізотермії.

д) Розрахунок глибин поширення хмари СДОР у вражаючих концентраціях при смертельному, важкому, середньому і легкому ураженні

Територія можливого хімічного зараження умовно представляє собою коло, що має кутовий розмір φ = 3600 (таблиця 5.7) і радіус, який дорівнює значенню розрахунковій глибині зони зараження Г = 3,6 км. Центр кола співпадає з джерелом зараження - місцем розливу сирнистого ангідриду.

У районі хімічного зараження виділяють зони смертельної концентрації, важкого, середнього і легкого ураження.

Розраховуємо глибину зони смертельних уражень Г![]() (км):

(км):

![]() ,

,

де: λ = 3,73; Ψ = 0,606 – коефіцієнти, що залежать від швидкості вітру (таблиця 5.8);

Qэ = Qэ1 + Qэ2= 0,1 + 0,46 = 0,56 – загальна еквівалентна кількість СДОР, що перейшла в первинну і вторинну хмару, т;

Д![]() = 6 – летальна токсодоза для хлору, мг.хв/л.

= 6 – летальна токсодоза для хлору, мг.хв/л.

Розраховуємо глибину зони важких уражень Г0,4![]() (км):

(км):

![]() ,

,

де: Д0,4![]() = 0,4

= 0,4 ![]() Д

Д![]() = 0,4

= 0,4![]() 2,4 – значення токсодози, що відповідає 40% летальної токсодози для хлору, мг.хв/л.

2,4 – значення токсодози, що відповідає 40% летальної токсодози для хлору, мг.хв/л.

Розраховуємо глибину зони уражень середньої важкості Г0,2![]() (км):

(км):

![]() ,

,

де: Д0,2![]() = 0,2

= 0,2 ![]() Д

Д![]() = 0,2