ЛЕКЦИЯ 14

УПРАВЛЕНИЕ БИОТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ. МОДЕЛИ, ПРОГРАММНО-АППАРАТНЫЕ СРЕДСТВА, SCADA-СИСТЕМЫ

Вопросы:

1. Объект управления

2. Архитектура автоматизированной системы управления

3. Требования к программному комплексу

4. Выбор Scada-системы и средств автоматизации разработки микроконтроллерных узлов

5. Макет системы управления биотехнологической установкой

6. Протокол обмена данными и ОРС сервер

ВОПРОС №1. ОБЪЕКТ УПРАВЛЕНИЯ

Большинство ферментационных биотехнологических процессов как исследовательских, так и производственных относятся к классу многостадийных. Такие процессы в минимальной конфигурации включают стадии получения продуцента, стадию перевода продуцента на синтез конечного продукта, стадию синтеза и выделение целевого продукта. Исследования и разработка непрерывных многостадийных процессов являются актуальными для современной биотехнологии и требуют специальных конфигураций исследовательского и производственного оборудования.

Необходимость автоматизации методов совмещенного получения целевых продуцентов и биомассы микроорганизмов вытекает из специфики объекта управления:

- многостадийность и многофазность проведения совмещенных процессов, в которых и субстрат, и сам продуцент и его метаболиты, возможно различные на разных стадиях и фазах процесса культивирования, могут играть существенную (определяющую) роль в пищевой цепочке многостадийного процесса получения целевых веществ. Процессы могут содержать несколько стадий трансформации субстрата в метаболиты, служащих питательными веществами для продуцентов на последующих стадиях проведения микробиологического процесса;

- для контролируемого проведения микробиологического процесса необходимо точное соблюдение режимов процедур ввода-вывода в элементарный биореактор субстрата, продуцента, газовой, жидкостной фазы, т.е. наличие безопасных и для окружающей среды, и для последующего культивирования микроорганизмов, набора базовых операций. Естественно, в таком случае предпочтительным (а для многих процессов единственно возможным) является автоматизированный режим выполнения таких операций;

- биореакторы и дополнительное оборудование, объединенные в биотехнологическом процессе, должны работать синхронно, обеспечивая тем самым быстрый и безопасный переход процесса культивирования микроорганизмов с одной стадии в другую, включая операции загрузки субстрата и выгрузки полученного продукта. В этом случае можно добиться непрерывного, контролируемого производства, когда каждая стадия биотехнологического процесса представлена в соответствующем биореакторе.

Состав управляемого оборудования может быть различным, но, как правило, включает в себя: биореакторы, стерилизаторы жидких питательных сред, стерилизаторы газов, различные контроллеры, датчики и исполнительные элементы.

ВОПРОС №2. АРХИТЕКТУРА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ

Автоматизированная система управления биотехнологическими процессами должна иметь многоуровневую иерархическую структуру с применением на разных уровнях вычислительных средств различной мощности и назначения:

- нижний, исполнительный уровень, включающий датчики, анализаторы, преобразователи и исполнительные механизмы, а также электрические, пневматические и другие приводы, установленные как на биотехнологическом оборудовании, так и в производственных помещениях;

- микропроцессорные контроллеры, предназначенные для сбора данных и управления технологическим процессом в режиме реального времени на уровне биореакторных модулей и передачи информации на средний уровень управления в виде технологических данных, трендов, отчетов;

- средний уровень – панельные промышленные компьютеры, обеспечивающие сбор данных и управление на уровне технологических участков. Этот уровень фактически проводит биотехнологический процесс, в автоматизированном режиме предоставляя оператору информацию о состоянии системы и ходе процесса на экране монитора. Для отображения информации на экране монитора средний уровень должен иметь графический интерфейс;

- верхний уровень – диспетчерский, групповой пункт управления на базе персонального компьютера. Групповой пункт управляет компьютерами среднего уровня и имеет связь с базой данных для протоколирования состояния системы, осуществляет контроль и проведение противоаварийных мероприятий.

На современном уровне развития информационных технологий в области промышленной автоматизации изложенные требования решаются с помощью систем диспетчерского управления и сбора данных - SCADA-систем (Supervisory Control And Data Acquisition).

ВОПРОС №3. ТРЕБОВАНИЯ К ПРОГРАММНОМУ КОМПЛЕКСУ

Программная часть аппаратно-программной системы автоматизированного проведения процедур подготовки и выполнения биотехнологических процессов предназначена для интерактивного, постадийного управления биотехнологическим оборудованием и должна обеспечивать реализацию условий научно-исследовательского или производственного регламента получения целевых продуктов и моделирование результатов исследуемых процессов.

Программный комплекс должен обеспечивать создание комплексов и систем, обеспечивающих выполнение следующих основных функций:

1. централизованный сбор и отображение данных на мониторах компьютеров о текущем состоянии технологического оборудования;

2. управление параметрами и поддержание заданных режимов технологического процесса путем автоматического контроля технологических параметров и выдачи управляющих воздействий на исполнительные механизмы;

3. определение аварийных ситуаций на технологических узлах путем опроса датчиков и анализа полученных данных;

4. оповещение оператора об аварийных и нештатных ситуациях на экране монитора и (или) звуковым сигналом;

5. в особо критичных аварийных ситуациях должен быть выполнен автоматический вывод системы в безопасное состояние и дальнейший переход системы из автоматизированного режима работы в ручной;

6. протоколирование состояния системы в базу данных через определенные промежутки времени и в аварийных ситуациях;

7. предоставление инструмента для создания научно-информационной базы для разработки среды моделирования биотехнологических процессов. Данная среда станет идеальной базой для обучения специалистов-биотехнологов и оптимальным тренингом научно-инженерного кадрового состава промышленного производства.

ВОПРОС №4. ВЫБОР SCADA-СИСТЕМЫ И СРЕДСТВ АВТОМАТИЗАЦИИ РАЗРАБОТКИ МИКРОКОНТРОЛЛЕРНЫХ УЗЛОВ

Приступая к разработке программного комплекса (ППО) для создания автоматизированной системы управления необходимо было выбрать один из следующих путей его создания:

- программирование с использованием "традиционных" средств (традиционные языки программирования, стандартные средства отладки и пр.);

- использование существующих, готовых (COTS Commercial Off The Shelf) инструментальных проблемно-ориентированных средств.

Безусловно, нет ничего лучше качественного, хорошо отлаженного ППО, написанного высококвалифицированным программистом специально для некоторого проекта. Но следующую задачу этот программист вынужден решать опять практически с нуля. Процесс создания ППО для сложных распределенных систем становится недопустимо длительным, а затраты на его разработку очень высокими. Сегодня, в условиях всё более возрастающей доли ППО в затратах на создание конечной системы и, соответственно, всё большей интенсификации труда программистов, вариант с непосредственным программированием относительно привлекателен лишь для простых систем или небольших фрагментов большой системы, для которых нет стандартных решений (не написан, например, подходящий драйвер) или они не устраивают по тем или иным причинам в принципе. В любом случае процесс разработки собственного ППО важно упростить, сократить временные и прямые финансовые затраты на разработку ППО, минимизировать затраты труда высококлассных программистов, по возможности привлекая к разработке специалистов в области автоматизируемых процессов.

Исходя из требований, предъявляемых к системе управления (многоуровневая структура, различные варианты исполнения, различный набор оборудования, различные задачи и процедуры) решено было остановиться на использовании существующих инструментальных средств, так называемых SCADA систем.

SCADA (аббр. от англ. supervisory control and data acquisition, диспетчерское управление и сбор данных) - программный пакет, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления.

Использование таких средств позволит быстро изменить, настроить и отладить систему управления для работы с биотехнологическим оборудованием конкретной конфигурации и назначения.

Основные задачи, решаемые SCADA-системами

SCADA-системы решают следующие задачи:

- Обмен данными с «устройствами связи с объектом», (то есть с промышленными контроллерами и платами ввода/вывода) в реальном времени через драйверы;

- Обработка информации в реальном времени;

- Логическое управление;

- Отображение информации на экране монитора в удобной и понятной для человека форме;

- Ведение базы данных реального времени с технологической информацией;

- Аварийная сигнализация и управление тревожными сообщениями;

- Подготовка и генерирование отчетов о ходе технологического процесса;

- Осуществление сетевого взаимодействия между SCADA ПК;

- Обеспечение связи с внешними приложениями (СУБД, электронные таблицы, текстовые процессоры и т. д.). В системе управления предприятием такими приложениями чаще всего являются приложения, относимые к уровню MES.

SCADA-системы позволяют разрабатывать АСУ ТП в клиент-серверной или в распределённой архитектуре.

Основные компоненты SCADA

SCADA - система обычно содержит следующие подсистемы:

- Драйверы или серверы ввода-вывода - программы, обеспечивающие связь SCADA с промышленными контроллерами, счётчиками, АЦП и другими устройствами ввода-вывода информации;

- Система реального времени - программа, обеспечивающая обработку данных в пределах заданного временного цикла с учетом приоритетов;

- Человеко-машинный интерфейс (HMI, англ. Human Machine Interface) - инструмент, который представляет данные о ходе процесса человеку оператору, что позволяет оператору контролировать процесс и управлять им. Программа-редактор для разработки человеко-машинного интерфейса;

- Система логического управления - программа, обеспечивающая исполнение пользовательских программ (скриптов) логического управления в SCADA-системе. Набор редакторов для их разработки;

- База данных реального времени - программа, обеспечивающая сохранение истории процесса в режиме реального времени;

- Система управления тревогами - программа, обеспечивающая автоматический контроль технологических событий, отнесение их к категории нормальных, предупреждающих или аварийных, а также обработку событий оператором или компьютером;

- Генератор отчетов - программа, обеспечивающая создание пользовательских отчетов о технологических событиях. Набор редакторов для их разработки;

- Внешние интерфейсы - стандартные интерфейсы обмена данными между SCADA и другими приложениями. Обычно OPC, DDE, ODBC, DLL и т. д.

Исходя из описания решаемых задач и компонентов SCADA систем, видно, что использование такого продукта позволит удовлетворить требования, предъявляемые к программному комплексу.

|

Популярные в России SCADA-системы |

||

|

SCADA-система |

Фирма-изготовитель |

Страна |

|

Factory Link |

US Data Co |

США |

|

InTouch |

Wonderware |

США |

|

Genesis |

Iconics |

США |

|

RealFlex |

BJ. SoftwareSystems |

США |

|

Sitex |

Jade-Sotware |

Великобритания |

|

TraceMode |

AdAdastra |

Россия |

|

MasterScada |

InSat |

Россия |

Средства автоматизации разработки микроконтроллерных узлов

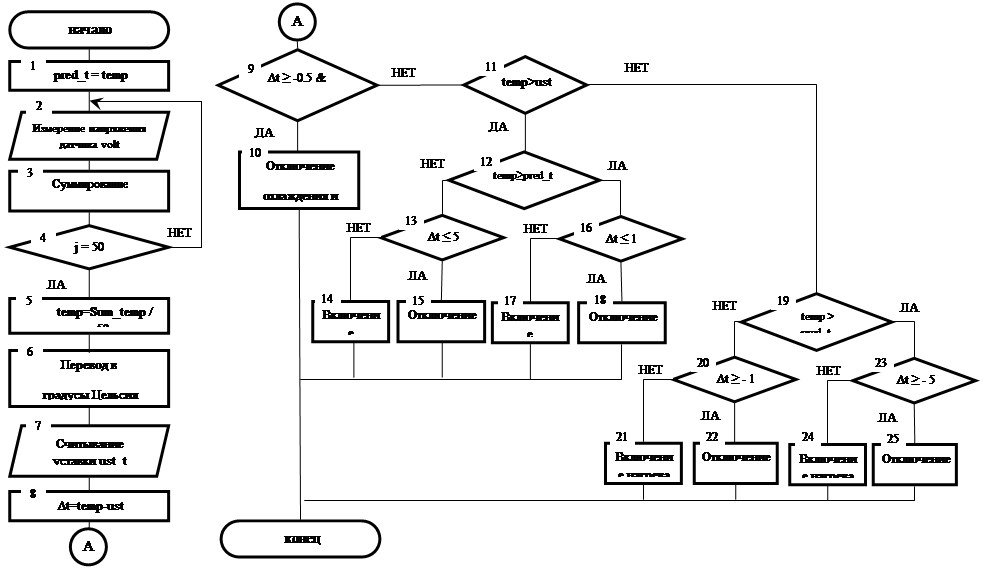

Микроконтроллерные узлы преобразователей сигналов датчиков с возможностью их калибровки, контроллеров с функциями регулирования параметров, например, температура, кислотность среды и реализацией протоколов связи требуют существенных затрат на разработку схемных и программных решений. Контроллеры должны реализовывать достаточно сложные алгоритмы регулирования. В качестве примера на Рисунке 1 показан алгоритм регулирования температуры биореакторной емкости. Привлечение средств автоматизированного проектирования является актуальной задачей, особенно таких, которые позволяют моделировать, проверять и отлаживать схемные и программные решения, не прибегая к физическому моделированию. В качестве таких средств рассмотрены пакеты Altium Designer и Proteus VSM.

Altium Designer (разработка компании Altium, офис расположен в г. Сидней, Австралия) представляет собой современный программно-аппаратный комплекс, предлагающий единую среду для проектирования РЭС на базе печатных плат и ПЛИС, сквозную технологию от разработки или описания электрической схемы до подготовки платы к производству.

PROTEUS VSM (разработка компании Labcenter Electronics, Великобритания) - пакет программ для автоматизированного проектирования (САПР) электронных схем, представляет собой систему схемотехнического моделирования, базирующуюся на основе моделей электронных компонентов принятых в языке PSpice.

Proteus VSM - программа-симулятор микроконтроллерных устройств, что отличает ее от других систем автоматизированного проектирования, включая Altium Designer.

Proteus VSM поддерживает проектирование с микроконтроллерами PIC, 8051, AVR, HC11, ARM7/LPC2000 и другими распространенными процессорами. Его библиотека содержит более 6000 аналоговых и цифровых моделей устройств. Работает с большинством компиляторов и ассемблеров.

PROTEUS VSM позволяет достоверно моделировать и отлаживать достаточно сложные устройства, в которых может содержаться несколько микроконтроллеров одновременно и даже разных семейств в одном устройстве.

Proteus 7 состоит из двух основных модулей:

ISIS - графический редактор принципиальных схем служит для ввода разработанных проектов с последующей имитацией и передачей для разработки печатных плат в ARES. К тому же после отладки устройства можно сразу развести печатную плату в ARES, которая поддерживает авто размещение и трассировку по уже существующей схеме.

ARES - графический редактор печатных плат со встроенным менеджером библиотек и автотрассировщиком ELECTRA с автоматической расстановкой компонентов на печатной плате.

Proteus VSM - замечательно работает с популярными компиляторами Си для микроконтроллеров:

- CodeVisionAVR (для микроконтроллеров AVR);

- IAR (для любых микроконтроллеров);

- ICC (для микроконтроллеров AVR, msp430, ARM7, Motorola);

- WinAVR (для микроконтроллеров AVR).

Примечательной особенностью является то, что в ARES можно увидеть 3D-модель печатной платы, что позволяет разработчику оценить своё устройство ещё на стадии разработки.

Алгоритм измерения и регулирования температуры

Алгоритм измерения и регулирования температуры

ВОПРОС №5. МАКЕТ СИСТЕМЫ УПРАВЛЕНИЯ БИОТЕХНОЛОГИЧЕСКОЙ УСТАНОВКОЙ

После выбора системы разработки был разработан макет системы управления биотехнологическим оборудованием.

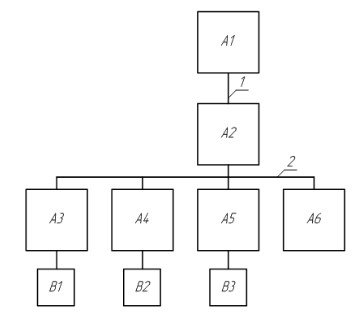

Макет системы управления состоит из трех уровней:

1- Промышленный компьютер

2- Контроллер

3- Периферийные устройства

Структурная схема макета системы управления биотехнологической установкой представлена на рисунке 1.

Рис.1 - Структурная схема макета системы управления

А1 — промышленный компьютер (ПК);

А2 — контроллер;

А3 — преобразователь температуры;

А4 — преобразователь pH;

А5 — преобразователь pO2;

А6 — модуль вывода;

B1-B3 – датчики;

Линия 1 — RS232;

Линия 2 — RS485.

Промышленный компьютер является ведущим устройством, которое общается с контроллером. В свою очередь контроллер является ведущим устройством по отношению к периферийным устройствам, таким как преобразователи, модули вывода и т. д.

Промышленный компьютер осуществляет визуализацию данных и подает управляющие команды на контроллер. Контроллер ведет сбор данных от периферийных устройств и посылает в них управляющие команды, а также обеспечивает связь между промышленным компьютером и периферийными устройствами. Он согласует интерфейсы RS232 в RS485. Так же контроллер согласует протоколы связи между ПК и контроллером и контроллером и периферийными устройствами. В контроллере реализованы программы регулирования различных параметров.

Периферийными устройствами являются: преобразователи сигналов с датчиков температуры, pH, pO2, модули вывода. Каждое из устройств является контроллером. В каждом преобразователе сигналов с датчиков температуры, pH, pO2 входной аналоговый сигнал с датчиков преобразуется в цифровой, усредняется, приводится к шкале, и калибруется. Модуль вывода служит для управления электропневмопреобразователями клапанов согласно сигналам с ПК.

Связь между промышленным компьютером и контроллером построена на базе интерфейса RS232.Связь между контроллером и периферийными устройствами построена на базе интерфейса RS485. Драйвер шины RS485 позволяет подключить до 32 устройств. Длина линии связи до 1200 м. В обеих линиях связи используется гальваническая развязка сигналов, что обеспечивает помехозащищенность системы.

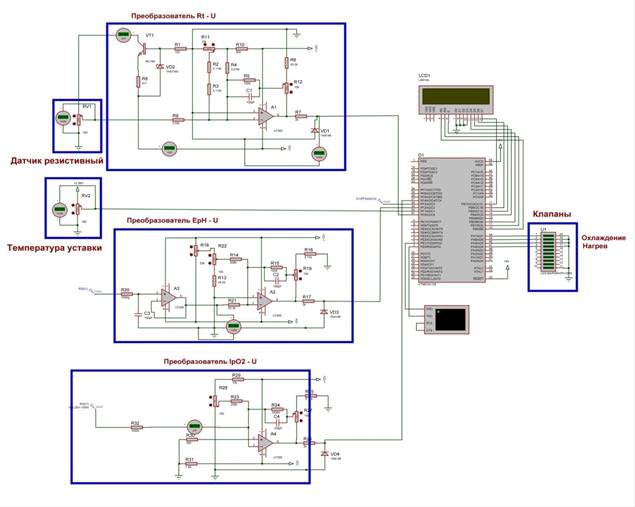

Моделирование электронной схемы и программного обеспечения

Проведено моделирование разрабатываемых программного обеспечения и электронной схемы средствами пакета PROTEUS.

На первом этапе с помощью программы ISIS и с использованием библиотеки компонентов PROTEUS создается электрическая принципиальная схема разрабатываемой печатной платы микроконтроллера (Рис.3) и выполняется ее трассировка. Затем выполняется моделирование работы схемы для проверки работоспособности схемы контроллера, включающей каналы измерения (датчики и преобразователи температуры, рН и рО2 в напряжение) и каналы управления исполнительными устройствами при регулировании температуры и кислотности. Контроллер при моделировании выполняет заданные функции по программе, помещенной в AVR-микроконтроллер ATmega.

В результате моделирования получено подтверждение работоспособности разработанных схем и программного обеспечения.

Рис. 2 – Схема моделирования функционирования контроллера в среде Протеус

ВОПРОС №6. ПРОТОКОЛ ОБМЕНА ДАННЫМИ И ОРС-СЕРВЕР

В ходе проектирования систем автоматизации биотехнологических процессов возникает необходимость соединить контрольно-измерительную систему с компьютером. Лучше использовать стандартный протокол обмена данными между системой управления и компьютером.

Использование стандартного протокола имеет ряд преимуществ, таких как:

- Возможность использования в системе оборудования собственной разработки с совместимым оборудованием сторонних производителей;

- Использование стандартных функций, формата кадра, последовательности кадров, обработки ошибок коммуникации и исключительных ситуаций;

- Выбор характеристик разработчиком, таких как: тип средств связи, скорость обмена, проверка на четность, число стоповых бит, режим передачи;

- Быстрое внесение изменений в протокол обмена;

- Использование стандартных библиотек;

- Возможность работы нескольких специалистов с программой;

- Использование устройств и приборов сторонних производителей.

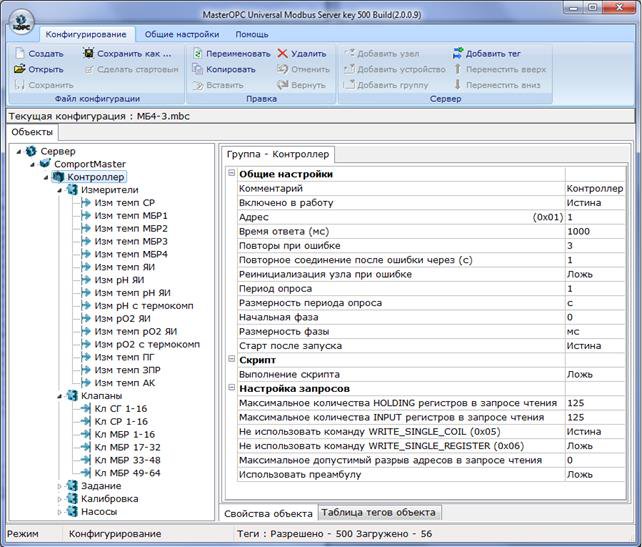

Для связи между промышленным компьютером и контроллером используется OPC (OLE for Process Control)-сервер. Термин OPC обозначает семейство стандартов, описывающих технологии взаимодействия между собой разработанных для области промышленной автоматизации программных средств различных производителей. Как правило, речь идет об унифицированных драйверах, с помощью которых программные средства верхнего уровня систем автоматизации (прежде всего, SCADA систем) могут опрашивать оборудование. В случае использования OPC-серверов схема получения данных выглядит так: OPC-сервер, при помощи встроенного драйвера получает данные с нижнего уровня, анализирует их, устанавливает признак качества и метку времени и передает данные по интерфейсу OPC клиенту.

Технология OPC была разработана для унификации механизмов взаимодействия программного обеспечения систем управления с аппаратурой этих систем. В рамках этой технологии OPC-серверы собирают данные от контроллеров и предоставляют их OPC-клиентам (например, SCADA-системам). Любой OPC-клиент может обмениваться данными с любым OPC-сервером вне зависимости от специфики устройства, для которого разрабатывался конкретный OPC-сервер.

В качестве примера можно привести процесс создания двух протоколов обмена данными на основе Modbus: первый между компьютером и контроллером (с использованием Universal Modbus OPC Server) и второй - между контроллером и периферийными устройствами. На основе Universal Modbus OPC Server был создан протокол обмена для связи промышленного компьютера и контроллера в тестовой системе управления биотехнологическим оборудованием. Окно Universal Modbus OPC Server представлено на рисунке 3.

Рис. 3 - Окно Universal OPC server

Обмен данными между промышленным компьютером и контроллером и между контроллером и периферийными устройствами осуществляется асинхронно, что исключает задержки по времени при передаче данных.

0 комментариев