Оглавление

ВВЕДЕНИЕ……………………………………………………………………..1

I. Бурение и область применения, КЛАСИФИКАЦИЯ СПОСОБОВ БУРЕНИЯ……………………………………………….2

II. БУРЕНИЕ СКВАЖИН НА НЕФТЬ И ГАЗ……………………..3

III. ТУРБОБУР, ЭЛЕКТРОБУР………………………………………...5

IV. НАКЛОННО-НАПРАВЛЕННОЕ БУРЕНИЕ…………………….7

V. МНОГОЗАБОЙНОЕ БУРЕНИЕ…………………………………...8

VI. ПОИСКИ И РАЗВЕДКА ТВЁРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ………………………………………………………..9

VII. СВОЛОПРОХОДЧЕСКИЙ АГРЕГАТ…………………………..11

VIII. БУРЕНИЕ ВЗРЫВНЫХ ШПУРОВ И СКВАЖИН………….14

ЗАКЛЮЧЕНИЕ……………………………………………………………………….15

Список использованной литературы………………………….16

ВВЕДЕНИЕ

Центральная геолого-геофизическая экспедиция проводит целый ряд буровых работ различной направленности. Имеющийся парк буровой техники и материально-техническая оснащенность позволяет решать сложнейшие задачи по бурению скважин. В настоящее время на техническом вооружении экспедиции находятся следующие виды буровых установок: УРБ-3А3, УРБ-3АМ, УРБ-2.5А, УГБ-50М, ПБУ-2, СТУ-1001Б и УГБ-3УК, которые позволяют производить бурение:

· Геологоразведочных скважин глубиной до 800 м при диаметрах бурения с отбором керна 132, 112, 93 и 76 мм;

· Скважин глубиной до 300 м на рассолы, минеральные воды с проведением цементации отсадных колонн;

· Эксплуатационных скважин для водоснабжения под промышленные насосы типа ЭЦВ-5, 6, 8, 10;

· Инженерно-геологических скважин шнековым и колонковым способом под любые виды строительства;

· Скважин под опоры, столбы, фундаменты, ограждения глубиной 1-10 м и диаметром 300-600 мм.

Кроме того, экспедиция проводит ремонт эксплуатационных скважин:

· Оборудование скважин насосами (в том числе, замена насосов), водоподъёмными трубами, задвижками, станциями управления и защиты (СЦ-8);

· Гидравлический "прострел" фильтровой части скважин установкой АСП-ТМ

· Чистка ствола скважин с извлечением и опусканием насоса.

· Проведение ликвидационного тампонажа скважин, вышедших из строя.

Центральная геолого-геофизическая экспедиция проводит буровые работы в Нижегородской области, Республиках Татарстан, Марий Эл, Удмуртия, Мордовия и других регионах.

Экспедиция имеет огромный опыт в производстве буровых работ, за период её существования сооружены тысячи геологоразведочных скважин, выполнивших свое геологическое задание с высоким качеством; сооружены сотни эксплуатационных скважин для водоснабжения поселков, предприятий и колхозов.

Сооружены тысячи скважин под бытовые насосы для частных лиц и садоводческих товариществ. В настоящее время скважины оборудуют под бытовые насосы типа "Малыш" и БЦП-50.

I. Бурение и область применения, КЛАСИФИКАЦИЯ СПОСОБОВ БУРЕНИЯ

Бурение - процесс сооружения горной выработки цилиндрической формы - скважины, шпура или шахтного ствола - путём разрушения горных пород на забое. Бурение осуществляется, как правило, в земной коре, реже в искусственных материалах (бетоне, асфальте и др.). В ряде случаев процесс бурения включает крепление стенок скважин (как правило, глубоких) обсадными трубами с закачкой цементного раствора в кольцевой зазор между трубами и стенками скважин.

Область применения бурения многогранна: поиски и разведка полезных ископаемых; изучение свойств горных пород; добыча жидких, газообразных и твёрдых (при выщелачивании и выплавлении) полезных ископаемых через эксплуатационные скважины; производство взрывных работ; выемка твёрдых полезных ископаемых; искусственное закрепление горных пород (замораживание, битумизация, цементация и др.); осушение обводнённых месторождений полезных ископаемых и заболоченных районов; вскрытие месторождений; прокладка подземных коммуникаций: сооружение свайных фундаментов и др.

Ежегодные объёмы бурения огромны: только в СССР за 1967 на нефть и газ пробурено около 12 млн. м глубоких скважин, из которых 5,8 млн. м - разведочные, свыше 20 млн. м пробурено взрывных и сейсморазведочных скважин, 10-12 млн. м - структурно-поисковых.

Классификация способов бурения. По характеру разрушения породы, применяемые способы бурения делятся на: механические - буровой инструмент непосредственно воздействует на горную породу, разрушая её, и немеханические - разрушение происходит без непосредственного контакта с породой источника воздействия на неё (термическое, взрывное и др.). Механические способы бурения подразделяют на вращательные и ударные (а также вращательно-ударные и ударно-вращательные). При вращательном бурении порода разрушается за счёт вращения прижатого к забою инструмента. В зависимости от прочности породы при вращательном бурении применяют буровой породоразрушающий инструмент режущего типа (Долото буровое и Коронка буровая); алмазный буровой инструмент; дробовые коронки, разрушающие породу при помощи дроби (Дробовое бурение). Ударные способы бурения разделяются на: ударное бурение или ударно-поворотное (бурение перфораторами, в том числе погружными, ударно-канатное, штанговое и т.п., при которых поворот инструмента производится в момент между ударами инструмента по забою); ударно-вращательное (погружными пневмо-и гидроударниками, а также бурение перфораторами с независимым вращением и т.п.), при котором удары наносятся по непрерывно вращающемуся инструменту; вращательно-ударное, при котором породоразрущающий буровой инструмент находится под большим осевым давлением в постоянном контакте с породой и разрушает её за счёт вращательного движения по забою и периодически наносимых по нему ударов. Разрушение пород забоя скважины производится по всей его площади (бурение сплошным забоем) или по кольцевому пространству с извлечением керна (колонковое бурение). Удаление продуктов разрушения бывает периодическое с помощью желонки и непрерывное шнеками, витыми штангами или путём подачи на забой газа, жидкости или раствора (Глинистый раствор). Иногда бурение подразделяют по типу бурового инструмента (шнековое, штанговое, алмазное, шарошечное и т.д.); по типу буровой машины (перфораторное, пневмоударное, турбинное и т.д.), по методу проведения скважин (наклонное, кустовое и т.д.). Технические средства бурения состоят в основном из буровых машин (буровых установок) и породоразрушающего инструмента. Из немеханических способов получило распространение для бурения взрывных скважин в кварцсодержащих породах термическое бурение, ведутся работы по внедрению взрывного бурения.

Бурение развивалось и специализировалось применительно к трём основным областям техники: наиболее глубокие скважины (несколько км) бурятся на нефть и газ, менее глубокие (сотни м) для поисков и разведки твёрдых полезных ископаемых, скважины и шпуры глубиной от нескольких м до десятков м бурят для размещения зарядов взрывчатых веществ (главным образом в горном деле и строительстве).

II. БУРЕНИЕ СКВАЖИН НА НЕФТЬ И ГАЗ.

В Китае свыше 2 тыс. лет назад впервые в мировой практике вручную бурились скважины (диаметром 12-15 см и глубиной до 900 м) для добычи соляных растворов. Буровой инструмент (долото и бамбуковые штанги) опускался в скважину на канатах толщиной 1-4 см, свитых из индийского тростника. Бурение первых скважин в России относится к 9 в. и связано с добычей растворов поваренной соли (Старая Русса). Затем соляные промыслы развиваются в Балахне (12 в.), в Соликамске (16 в.). На русских соляных промыслах издавна применялось ударное штанговое бурение. Во избежание ржавления буровые штанги делали деревянными; стенки скважин закрепляли деревянными трубами. Первый буровой колодец, закрепленный трубами, был пробурен на воду в 1126 в провинции Артуа (Франция), отсюда глубокие колодцы с напорной водой получили название артезианских.

Развитие методов и техники бурения в России начинается с 19 в. в связи с необходимостью снабжения крупных городов питьевой водой. В 1831 в Одессе было образовано "Общество артезианских фонтанов" и пробурены 4 скважины глубиной от 36 до 189 м. В 1831-32 бурили скважины в Петербурге (на Выборгской стороне), в 1833 в Царском Селе, в Симферополе и Керчи, в 1834 в Тамбове, Казани и Евпатории, в 1836 в Астрахани. В 1844 была заложена первая буровая скважина для артезианской воды в Киеве. В Москве первая артезианская скважина глубиной 458 м пробурена на Яузском бульваре в 1876. Первая буровая скважина в США пробурена для добычи соляного раствора близ Чарлстона в Западной Виргинии (1806).

Поворотным моментом, с которого начинается бурный прогресс в бурении, было развитие нефтедобычи. Первая нефтяная скважина была пробурена в США случайно в 1826 близ Бернсвилла в Кентукки при поисках рассолов. Первую скважину на нефть заложил в 1859 американец Дрейк близ г. Тайтесвилла в Пенсильвании. 29 августа 1859 нефть была встречена на глубине 71 фута (около 20 м), что положило начало нефтяной промышленности США. Первая скважина на нефть в России пробурена в 1864 около Анапы (Северный Кавказ).

Технические усовершенствования бурения в 19 в. открываются предложением немецкого инженера Эйгаузена (1834) применять так называемые ножницы (сдвигавшаяся пара звеньев при штанговом Б.). Идея сбрасывать соединённое со штангами долото привела к изобретению во Франции Киндом (1844) и Фабианом (1849) свободно падающего бурового инструмента ("фрейфала"). Этот способ получил название "немецкий". В 1846 французский инженер Фовель сделал сообщение о новом способе очистки буровых скважин водяной струей, подаваемой насосом с поверхности в полую штангу. Первый успешный опыт бурения с промывкой проведён Фовелем в Перпиньяне (Франция).

В 1859 Г.Д. Романовский впервые механизировал работы, применив паровой двигатель для бурения скважины вблизи Подольска. На нефтяных промыслах Баку первые паровые машины появились в 1873, а через 10 лет почти повсеместно они заменили конную тягу. При бурении скважин на нефть на первом этапе получил развитие ударный способ (бурение штанговое, канатное, быстроударное с промывкой забоя). В конце 80-х гг. в Новом Орлеане в Луизиане (США) внедряется роторное бурение на нефть с применением лопастных долот и промывкой глинистым раствором. В России вращательное роторное бурение с промывкой впервые применили в г. Грозном для бурения скважины на нефть глубиной 345 м (1902). В Сураханах (Баку) на территории завода Кокорева в 1901 заложена скважина для добычи газа. Через год с глубины 207 м был получен газ, использовавшийся для отопления завода. В 1901 на Бакинских нефтепромыслах появились первые электродвигатели, заменившие паровые машины при бурении. В 1907 пройдена скважина вращательным бурением сплошным забоем с промывкой глинистым раствором.

Впервые автомат для регулирования подачи инструмента при роторном бурении был предложен в 1924 Хилдом (США). В начале 20 в. в США разработан метод наклонного роторного бурения с долотами малого диаметра для забуривания с последующим расширением скважин.

Ещё в 70-х гг. 19 в. появились предложения по созданию забойных двигателей, то есть размещению двигателя непосредственно над буровым долотом у забоя буримой скважины. Созданием забойного двигателя занимались крупнейшие специалисты во многих странах, проектируя его на принципе получения энергии от гидравлического потока, позднее - на принципе использования электрической энергии. В 1873 американский инженер Х. Г. Кросс запатентовал инструмент с гидравлической одноступенчатой турбиной для бурения скважин. В 1883 Дж. Вестингауз (США) сконструировал турбинный забойный двигатель. Эти изобретения не были реализованы, и проблема считалась неосуществимой. В 1890 бакинский инженер К. Г. Симченко запатентовал ротационный гидравлический забойный двигатель. В начале 20 в. польский инженер Вольский сконструировал быстроударный забойный гидравлический двигатель (так называемый таран Вольского), который получил промышленное применение и явился прототипом современных забойных гидроударников.

Впервые в мировой практике М. А. Капелюшниковым, С. М. Волохом и Н. А. Корневым запатентован (1922) турбобур, примененный двумя годами позже для бурения в Сураханах. Этот турбобур был выполнен на базе одноступенчатой турбины и многоярусного планетарного редуктора. Турбобуры такой конструкции применялись при бурении нефтяных скважин до 1934. В 1935-39 П.П Шумилов, Р.А.Иоаннесян, Э.И.Тагиев и М.Т.Гусман разработали и запатентовали более совершенную конструкцию многоступенчатого безредукторного турбобура, благодаря которому турбинный способ бурения стал основным в СССР. Совершенствование турбинного бурения осуществляется за счёт создания секционных турбобуров с пониженной частотой вращения и увеличенным вращающим моментом.

III. ТУРБОБУР, ЭЛЕКТРОБУР

Турбобур - забойный гидравлический двигатель для бурения глубоких скважин преимущественно на нефть и газ. Многоступенчатый турбобур - машина открытого типа, вал его вращается в радиальных и осевых резинометаллических подшипниках, смазкой и охлаждающей жидкостью для которых является циркулирующая промывочная жидкость - глинистый раствор. Для получения максимальных значений кпд лопатки турбины профилируют так, чтобы безударный режим их обтекания совпадал с максимумом мощности турбины. Выполняют турбины цельнолитыми, общее число ступеней турбины достигает 120, рабочие диаметры турбобура для бурения глубоких и сверхглубоких скважин - 164, 172, 195, 215, 240, 280 мм, частота вращения вала турбины от 150 до 800-1000 об/мин. Рабочий момент на валу турбобура зависит от его диаметра и составляет от 1 до 5-6 кнм (1 нм = 0,1 кгсм). С 1950 для увеличения вращающего момента на валу применяют многосекционные турбобуры, в которых последовательно соединяются 2-3 секции турбин турбобура с общим числом ступеней 300-450. Это позволило наряду с увеличением вращающего момента снизить частоту вращения вала турбины до 300-400 об/мин (для более эффективной работы шарошечных долот). В таких турбобурах шаровая осевая опора вынесена в специальный шпиндель, присоединяемый к нижней секции турбобура. В шпинделе имеются также радиальные опоры и сальник, позволяющий использовать гидромониторные долота.

С 1970 для дальнейшего снижения частоты вращения вала турбины в турбобуре применяют ступени гидродинамического торможения, позволившие бурить при 150- 250 об/мин. С начала 70-х гг. внедряются турбобуры с независимой подвеской секции и с демпфирующими устройствами, которые обладают увеличенным сроком межремонтной работы и улучшают условия работы шарошечных долот за счёт снижения вибрации бурильной колонны. Для работы с гидромониторными долотами, без дополнительного нагружения буровых насосов, начато применение турбобуров с разделённым потоком на нижней секции, который отличается тем, что перепад давлений, срабатываемый в его нижней секции, равен перепаду давлений в штуцерах гидромониторного долота. При этом нижняя секция турбобура работает на части потока, подаваемого в скважину.

В разведочном бурении для отбора керна в полом валу трубобора размещается съёмная грунтоноска. Для бурения в условиях борьбы с кривизной ствола скважины используют трубобор с вращающимся корпусом.

В 1899 в России был запатентован электробур на канате. В 30-х гг. в США прошёл промышленные испытания электробур с якорем для восприятия реактивного момента, опускавшийся в скважину на кабеле-канате. В 1936 впервые в СССР Квитнером и Н. В. Александровым разработана конструкция электробура с редуктором, а в 1938 А. П. Островским и Н. В. Александровым создан электробур, долото которого приводится во вращение погружным электродвигателем. В 1940 в Баку электробуром пробурена первая скважина.

В 1951-52 в Башкирии при бурении нефтяной скважины по предложению А.А.Минина, А.А.Погарского и К.А.Чефранова впервые применили электробур знакопеременного вращения для гашения реактивного момента, опускаемый на гибком электрокабеле-канате. В конце 60-х гг. в СССР значительно усовершенствована конструкция электробура (повышена надёжность, улучшен токопровод).

Электробур - забойная буровая машина с погружным электродвигателем, предназначенная для бурения глубоких скважин, преимущественно на нефть и газ. Идея электробура для ударного бурения принадлежит русскому инженеру В.И.Дедову (1899). В 1938-40 в СССР А.П.Островским и Н.В.Александровым создан и применен первый в мире электробур для вращательного бурения, спускаемый в скважину на бурильных трубах.

Электробур состоит из маслонаполненного электродвигателя и шпинделя. Мощность трёхфазного электродвигателя зависит от диаметра электробура и составляет 75-240 квт. Для увеличения вращающего момента электробура применяют редукторные вставки, монтируемые между двигателем и шпинделем и снижающие частоту вращения до 350, 220, 150, 70 об/мин. Частота вращения безредукторного электробура 455-685 об/мин. Длина электробура 12-16 м, наружный диаметр 164-290 мм.

При бурении электробур, присоединённый к низу бурильной колонны, передаёт вращение буровому долоту. Электроэнергия подводится к электробуру по кабелю, смонтированному отрезками в бурильных трубах. При свинчивании труб отрезки кабеля сращиваются специальными контактными соединениями. К кабелю электроэнергия подводится через токоприёмник, скользящие контакты которого позволяют проворачивать колонну бурильных труб. Для непрерывного контроля пространственного положения ствола скважины и технологических параметров бурения при проходке наклонно направленных и разветвлённо-горизонтальных скважин используется специальная погружная аппаратура (в т. ч. телеметрическая). При бурении электробурная очистка забоя осуществляется буровым раствором, воздухом или газом.

В СССР с помощью электробура проходится свыше 300 тыс. м скважин (свыше 2% общего объёма бурения). Использование электробура, благодаря наличию линии связи с забоем, особенно ценно для исследования режимов бурения.

IV. НАКЛОННО-НАПРАВЛЕННОЕ БУРЕНИЕ

Появление наклонного бурения относится к 1894, когда С.Г.Войслав провёл этим способом скважину на воду близ Брянска. Успешная проходка скважины в Бухте Ильича (Баку) по предложению Р.А.Иоаннесяна, П.П.Шумилова, Э.И.Тагиева, М.Т.Гусмана (1941) турбинным наклонно-направленным бурением положила начало внедрению наклонного турбобурения, ставшего основным методом направленного бурения в СССР и получившего применение за рубежом. Этим методом при пересечённом рельефе местности и на морских месторождениях бурят кусты до 20 скважин с одного основания). В 1938-41 в СССР разработаны основы теории непрерывного наклонного регулируемого турбинного бурения при неподвижной колонне бурильных труб. Этот метод стал основным при бурении наклонных скважин в СССР и за рубежом.

Наклонно-направленное бурение - способ проведения скважины с отклонением от вертикали по заранее заданной кривой. Наклонно-направленное бурение впервые осуществлено в СССР на Грозненских нефтепромыслах (1934). В 1972 в СССР наклонно-направленное бурение сооружено около 25% общего метража скважин на нефть. Наклонно-направленное бурение оказывается целесообразным при: сложном рельефе местности (например, при расположении залежи под дном крупного водоёма или под капитальными сооружениями); геологических условиях залегания полезных ископаемых, не позволяющих вскрыть их вертикальными скважинами; кустовом бурении или многозабойном бурении; тушении горящих нефтяных и газовых фонтанов. При геологоразведочных работах наклонно-направленное бурение осуществляется шпиндельными буровыми станками, причём скважина забуривается наклонно непосредственно с земной поверхности; при вскрытии нефтяных и газовых пластов. Наклонно-направленное бурение производится турбобурами или роторным способом (скважина с поверхности забуривается вертикально с последующим отклонением на заданной глубине в запроектированном направлении).

Отклонение скважины от вертикали при наклонно-направленном бурении (изменение зенитного угла и азимута бурения) осуществляется отклоняющими устройствами, например турбинными отклонителями. Бурение прямолинейно-наклонных участков производится с помощью бурильных устройств, включающих центрирующие и калибрующие элементы. Наибольшее отклонение от вертикали при наклонно-направленном бурение (3836 м) получено в США в заливе Кука: на остраве Сахалин отклонение составило 2453 м (1972).

V. МНОГОЗАБОЙНОЕ БУРЕНИЕ

В 1941 Н.С.Тимофеев предложил в устойчивых породах применять так называемое многозабойное бурение.

В 1897 в Тихом океане, в районе остров Сомерленд (Калифорния, США), впервые было осуществлено бурение на море. В 1924-25 в СССР вблизи бухты Ильича на искусственно созданном островке вращательным способом была пробурена первая морская скважина, давшая нефть с глубины 461 м. В 1934 Н.С.Тимофеевым осуществлено на острове Артема в Каспийском море кустовое бурение, при котором несколько скважин бурятся с общей площадки, а в 1935 там же сооружено первое морское металлическое основание для бурения в море. С 50-х гг. 20 в. применяется бурение для добычи нефти и газа со дна моря. Созданы эстакады, плавающие буровые установки с затапливаемыми понтонами, специальные буровые суда, разработаны методы динамической стабилизации буровых установок при бурении на больших глубинах.

Основной метод бурения на нефть и газ в СССР (1970) - турбобурами (76% метража пробуренных скважин), электробурами пройдено 1,5% метража, остальное роторным бурением. В США преимущественно распространение получило роторное бурение; в конце 60-х гг. при проведении наклонно-направленных скважин начали применяться турбобуры. В странах Западной Европы турбобуры применяются в наклонном бурении и при бурении вертикальных скважин алмазными долотами. В 60-е гг. в СССР заметно возросли скорости и глубина бурения на нефть и газ. Так, например, в Татарии скважины, бурящиеся долотом диаметром 214 мм на глубину 1800 м, проходятся в среднем за 12-14 дней, рекордный результат в этом районе 8-9 дней. За 1963-69 в СССР средняя глубина эксплуатационных нефтяных и газовых скважин возросла с 1627 до 1710 м. Самые глубокие скважины в мире - 7-8 км - пробурены в 60-е гг. (США). В СССР в районе г. Баку пробурена скважина на глубину 6,7 км и в Прикаспийской низменности (район Аралсор) на глубину 6,8 км. Эти скважины пройдены в целях разведки на нефть и газ. Работы по сверхглубокому бурению для изучения коры и верхней мантии Земли ведутся по международной программе "Верхняя мантия Земли". В СССР по этой программе намечено пробурить в 5 районах ряд скважин глубиной до 15 км. Первая такая скважина начата бурением на Балтийском щите в 1970. Эта скважина проходится методом турбинного бурения.

Основное направление совершенствования бурения на нефть и газ в СССР - создание конструкций турбобуров, обеспечивающих увеличение проходки скважины на рейс долота (полное время работы долота в скважине до его подъёма на поверхность). В 1970 созданы безредукторные турбобуры, позволяющие осуществить оптимизацию режимов бурения шарошечными долотами в диапазоне наиболее эффективных оборотов (от 150 до 400 в мин) и использовать долота с перепадом давлений в насадках до 10 Мн/м2(100 атм) вместо 1-1,5 Мн/м2(10-15 атм). Создаются турбобуры с высокой частотой вращения (800-100 об/мин) для бурения алмазными долотами, обеспечивающими при глубоком бурении многократное увеличение проходки и механической скорости бурения за рейс. Разрабатываются новые конструкции низа бурильной колонны, позволяющие бурить в сложных геологических условиях с минимальным искривлением ствола скважины. Ведутся работы по химической обработке промывочных растворов для облегчения и повышения безопасности процесса бурения. Конструируются турбины с наклонной линией давления, которые позволяют получить информацию о режиме работы турбобура на забое скважины и автоматизировать процесс бурения.

VI. ПОИСКИ И РАЗВЕДКА ТВЁРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Развитие разведочного бурения связано с изобретением швейцарского часовщиком Г.Лешо алмазного бура (1862), который состоял из стального полого цилиндра, армированного алмазами и укрепленного на полой металлической штанге (по ней в забой подавалась промывочная вода). Первая работоспособная буровая установка с алмазным инструментом создана французским инженером Перретом и привлекла внимание на Всемирной выставке в Париже (1867), что послужило началом распространения алмазного бурения в Европе и Америке. В 1850 в России был заложен ряд разведочных скважин на каменный уголь.

В 1871 и 1872 около Бахмута и Славянска пробурены первые разведочные скважины в России на каменную соль глубиной 90 и 120 м. Совершенствование разведочного бурения в России в конце 19 в. связано с именем Войслава, который в 1885 изобрёл, а в 1897 получил патент на бур для ручного бурения скважин большого диаметра. Бур Войслава имел расширитель, позволяющий увеличивать диаметр скважин, глубина которых достигла 22 м. В 1898 Войслав совместно с Л.Кулешом получил патент на оригинальный станок для алмазного бурения и в том же году разработал новый способ вставки алмазов в коронку, позволивший применять мелкие алмазы. В 1899 в Америке инженером Дейвисом предложено дробовое бурение. В период 1-й мировой войны для бурения начинают применять по предложению немецкого инженера Ломана твёрдые сплавы (так называемый воломит). Позднее эти сплавы применялись при бурении разведочных скважин в районе Курской магнитной аномалии (1923).

Коренные изменения в технике бурения произошли в России после Великой Октябрьской революции. С 1923 в СССР внедряется бурение с применением твёрдых сплавов, а также дробовое бурение (1924-25); изготовление отечественных твёрдых сплавов началось в 1929. В 1927 В.М Крейтером и Б.И.Воздвиженским при колонковом бурении была успешно применена дробь. В 1925-26 на Сормовском заводе налажено производство ударно-канатных станков типа "Кийстон" для разведки на золото (позднее типа "Эмпайр"). Несколько лет спустя Н.И.Куличихиным разработаны первые отечественные станки (УА-75-150) ударно-канатного бурения. В 1928-1929 развернулось производство буровых станков колонкового вращательного бурения на Ижорском заводе (Ленинград), им. Воровского (Свердловск) и др. В то время для колонкового бурения на глубине до 500 м в основном применялись станки КА-300 и КА-500. В послевоенные годы (начиная с 1947) было проведено коренное переоборудование технических средств геологоразведочной службы: усовершенствованы бурильные, обсадные и колонковые трубы; созданы новые станки с рычажно-дифференциальной подачей (ЗИВ-75, ЗИВ-150); разработаны новые конструкции многоскоростных станков с гидравлической подачей (ЗИФ-300, ЗИФ-650, ЗИФ-1200, ВИТР-2000 и др.), обеспечивающие бурение скважин на глубине 300-2000 м; создан ряд самоходных буровых установок; разработаны средства автоматизации и механизации трудоёмких процессов и новые конструкции породо-разрушающего инструмента.

В 1935 советский инженер В.Н.Комаров предложил машину ударно-вращательного бурения, теоретические основы которого были разработаны впоследствии Е.Ф.Эпштейном. В 1939 разрабатывается бурение погружными пневмоударниками, а с 1940 внедряется вращательное бурение с транспортировкой породы из скважины шнеками, которое получило распространение в породах невысокой крепости при геофизических работах, инженерно-геологических изысканиях, при бурении на воду и др. В СССР разработана технология безнасосного бурения, обеспечивающего полный выход керна в неустойчивых породах, и коренным образом усовершенствована технология дробового бурения (С. А. Волков). После открытия месторождений алмазов в Якутии шире применяют алмазный породоразрушающий инструмент, а с 1962 в бурении получили распространение синтетические алмазы. В совершенствовании технологии алмазного бурения сыграли большую роль советские учёные Ф.А.Шамшев, И.А.Уткин, Б.И.Воздвиженский, С.А.Волков и др. Средняя месячная скорость бурения разведочных скважин в Донбассе составила 265 м (1956), в Криворожском бассейне360 м (1956), а на Курской магнитной аномалии 600 м (1965). При разведке крутопадающих рудоносных тел, когда для пересечения их на разных горизонтах приходится проходить несколько скважин, в целях сокращения их длины применяют направленное многозабойное бурение, которое осуществляется с помощью отклоняющих устройств, устанавливаемых в скважине на разных глубинах.

Разведочное бурение осуществляется в основном за счёт вращательного способа, на который приходится (1970) около 80% метража пробуренных скважин (50% бурение твердосплавным инструментом, 20% - алмазным инструментом, 10% - дробью); в ограниченных объёмах применяются ударно-вращательное, шнековое, вибрационное бурение и др.

Работы в области разведочного бурения направлены на: обеспечение сохранности керна, извлекаемого с большой глубины; разработку аппаратуры и надёжных методов опробования горных пород. Совершенствование техники и технологии разведочного бурения на твёрдые полезные ископаемые направлено на: замену дробового бурения алмазным; внедрение гидроударного бурения, бескернового бурения с использованием боковых сверлящих грунтоносов; дальнейшее улучшение технических средств и технологии бурения, разработку новых способов разрушения горных пород при бурении; автоматизацию всех производственных процессов.

VII. БУРЕНИЕ ВЗРЫВНЫХ ШПУРОВ И СКВАЖИН

Машинное бурение шпуров и скважин взамен ручного, которое применялось до начала 19 в. для отбойки крепких пород взрывом, начало внедряться в конце 17 в., когда были изобретены первые буровые машины для сверления горизонтальных шпуров. В 1683 механик Г.Гутман предложил машинное бурение. В 1803 австрийский инженер Гайншинг, а в 1813 английский механик Травич усовершенствовали выпускаемые буровые машины. В 1849 Кауч (США) получил один из первых патентов на паровую буровую машину. В 1852 Колладон (Швейцария) предложил буровую машину, работающую на сжатом воздухе. При проходке Монт-Санисского тоннеля в 1861 Соммейе впервые применил поршневые перфораторы для бурения шпуров, что позволило резко сократить сроки строительства тоннеля. В конце 19 в. появляются молотковые перфораторы, быстро вытеснившие менее производительные поршневые. В дальнейшем были созданы высокочастотные и вращательно-ударные (50-е гг. 20 в.) бурильные машины, установочные (пневмоподдержки, манипуляторы) и подающие (автоподатчики) приспособления, буровые каретки, максимально механизировавшие труд бурильщика. Бурение ведётся с удалением продуктов разрушения промывкой. Создаются лёгкие и мощные электро-, пневмогидросвёрла и высококачественный буровой инструмент, обеспечивающие вращательное бурение шпуров в средней крепости породах. В 1965 в Кузбассе и в 1968 в Киргизии применены бурильные агрегаты с электрогидроприводом для вращательного и вращательно-ударного бурения шпуров.

С конца 19 - начала 20 вв. специалисты пытались создать электроперфоратор, В 1879 немецкий изобретатель В.Сименс сделал неудачную попытку применить электрический ток для приведения в действие бурильной машины, предназначенный для бурения шпуров при взрывных работах. В 1885 американский изобретатель Дж. Вестингауз повторил эту попытку.

Впервые скважины, пробурённые тяжёлыми бурильными молотками, были применены взамен шпуров для отбойки руды в начале 30-х гг. на подземных рудниках комбината Апатит и в Кривом Роге. С этого периода начинается создание машин для подземного бурения скважин. В середине 30-х гг. внедряется метод штангового бурения взрывных скважин, применение которого способствовало технической революции в разработке рудных месторождений большой мощности. В 1935 А.А. Миняйло сконструировал станок для вращательного бурения резцами диаметром до 150 мм в мягких породах. В конце 30-х гг. на шахтах Кривого Рога внедрено многоперфораторное бурение глубоких скважин. В 1938 А. К. Сидоренко предложено бурение погружными перфораторами, входящими в скважину. В 1949-50 на подземных рудниках в СССР испытаны буровые станки с погружными пневмоударниками (вращение пневмоударника осуществлялось с поверхности через став буровых штанг). В 1954 Новосибирским институтом горного дела и Кузнецким металлургическим комбинатом создан промышленный образец бурового станка БА-100 - первой машины, в которой рабочим телом (энергоносителем) служит воздушно-водяная смесь. После отработки эта смесь обеспечивает простое и надёжное пылеподавление при бурении. Повсеместное внедрение высокопроизводительных станков БА-100 на рудниках позволило широко распространить прогрессивную систему разработки месторождений с отбойкой руды глубокими взрывными скважинами. Эта машина явилась основой для создания в СССР серии буровых машин (в том числе бурового полуавтомата НКР-100 в 1959) для пневмоударного бурения скважин диаметром 85-100 мм и глубиной до 50 м, которыми в 50-60-х гг. выполнено свыше 50% объёмов бурения при отбойке руд. С 60-х гг. этот способ внедряется в практику бурения разведочных и глубоких эксплуатационных скважин. С 1950 в СССР на подземных рудниках Алтая разрабатываются и внедряются станки для бурения скважин шарошечными долотами, один из которых (БШ-145) выпускается серийно. В 60-е гг. 20 в. для подземного бурения скважин диаметром 60-70 мм разрабатываются вращательно-ударные буровые машины, устанавливаемые на буровых каретках, а также буровые станки с мощными бурильными молотками и независимым вращением инструмента.

Бурение скважин для взрывных работ на карьерах начало применяться в России на железорудных предприятиях Урала в 1908. В США в начале 20 в. для бурения взрывных скважин на карьерах впервые применены ударно-канатные станки. В СССР этот способ начинает применяться с 30-х гг. и до 60-х гг. является основным в породах выше средней крепости для скважин диаметром 150-300 мм. В 1932 Свердловским заводом "Металлист" выпущены станки ударно-канатного бурения для карьеров. С 1939 в СССР осваивается вращательное бурение скважин резцами с удалением буровой мелочи шнеками. В 1943 выпущен на Урале (Богословский карьер) первый станок вращательного бурения (со шнеком, на гусеничном ходу). С 1956-57 начинаются работы по шарошечному бурению взрывных скважин на карьерах. В 1958 предложен комбинированный ударно-шарошечный буровой инструмент, использование которого возможно на станках вращательного бурения с пневматической продувкой скважин. В 1959 начат выпуск станков (СБО-1, СБО-2) огневого (термического) бурения для крепких кварцсодержащих пород. Разрушение породы при этом происходит за счёт быстрого разогрева поверхности забоя газовыми струями, вылетающими из горелки с температурой 20000С и скоростью около 2000 м/сек. В 60-е гг. разработан типовой ряд шарошечных станков (2СБШ-200, СБШ-250, СБШ-320) для бурения взрывных скважин диаметром 200-300 мм и глубиной до 30 м. Производительность станков 20-70 м в смену. Перспективны работы по созданию комбинированных термомеханических способов разрушения.

Бурение взрывных скважин на карьерах в СССР осуществляется в основном (1970) шарошечным способом (около 70% метража скважин), распространено шнековое бурение (около 20%), 10% метража скважин приходится на остальные способы бурения (пневмоударное, термическое, ударно-канатное и др.). Значительно возросли скорости бурения: сменная производительность шарошечного станка при проходке скважины диаметром 250 мм в крепких породах (известняк, доломит и т.п.) составляет 40-60 м. При подземной разработке угольных месторождений наибольшее распространение имеет бурение бурильными молотками и электросвёрлами, рудных месторождений - бурильными молотками, погружными пневмоударниками, шарошечными станками.

Развитие горной промышленности требует увеличения производительности бурения в 2-4 раза. Для этого необходимо совершенствование механических способов бурения и изыскание новых. Совершенствование бурильных машин осуществляется за счёт увеличения параметров нагрузки на инструмент, механизации и автоматизации вспомогательных операций. Перспективно создание вибробуров. Разработано взрывное бурение, которое заключается в непрерывной обработке забоя скважины небольшими зарядами взрывчатого вещества, вводимыми в поток промывочного агента (воздуха или жидкости) в виде ампул (ампульное, или патронное взрывобурение) или непрерывной струи (струйное взрывное бурение). Заряды-ампулы имеют обтекаемую форму и безопасны в обращении, так как смешение невзрывчатых жидких компонентов смеси и образование взрывчатых веществ (ВВ) происходит непосредственно у забоя. Заряды твёрдых ВВ требуют для взрыва больших скоростей удара (не менее 80 м/сек). При струйном взрывобурении взрывчатая смесь из горючего и окислителя в виде плоского жидкого заряда образуется непосредственно на забое и инициируется эвтектической смесью калия и натрия, впрыскиваемой с определенной частотой. Взрывобурение скважин позволяет в 2-5 раз увеличить производительность бурения, особенно в крепких породах.

Проводятся работы по конструированию аппаратов для создания импульсной струи, периодически выстреливаемой из сопла по забою скважины для так называемого гидроимпульсного бурения, а также электроимпульсных станков, в которых разрушение породы производится мощным электрическим разрядом.

Большой интерес представляет механизированное бурение вертикальных горных выработок больших поперечных сечений (диаметром свыше 3,5 м) - шахтных стволов).

VIII. СВОЛОПРОХОДЧЕСКИЙ АГРЕГАТ

Стволопроходческий агрегат - комбайн для сооружения вертикальных шахтных стволов. Применяется в породах не выше средней крепости (коэффициент крепости до 8, по шкале М. М. Протодьяконова). Совмещает процессы механического разрушения пород, погрузку горной массы в подъёмные сосуды, возведение постоянного крепления ствола, водоотлив, наращивание ставов труб и т.д. Представляет собой трёхэтажный металлический каркас с размещенным на нём оборудованием. С помощью стволопроходческого агрегата типа ПД в СССР в Карагандинском угольном бассейне пройдено 4 шахтных ствола общей глубиной свыше 2150 м и один ствол в Донбассе на глубине свыше 520 м. При этом темпы проходки, достигнутые на агрегатах, составили в Караганде 133 м и в Донбассе 175 м готового ствола в месяц и были установлены мировые рекорды по производительности труда проходчиков соответственно 13,23 и 12,7 м3 готового ствола на человека в смену. Агрегат обслуживают 3 человека в смену.

Создание стволопроходческого агрегата - качественно новый этап в развитии техники сооружения шахтных стволов, т.к. позволяет в 5-6 раз повысить производительность труда рабочих, устранить тяжёлый физический труд, обеспечить высокую степень безопасности ведения горных работ и улучшить санитарно-гигиенические условия. Первый стволопроходческий агрегат создан в СССР в 1952

Успехи в создании эффективных средств и способов бурения базируются на изучении физико-механических свойств разрушаемых пород, механизма разрушения породы при различных способах и режимах бурения. В СССР проводятся фундаментальные работы в области изучения и определения базовых физических свойств горных пород для оценки эффективности основных процессов разрушения пород при бурении.

ЗАКЛЮЧЕНИЕ

Более 152 миллионов рублей капитальных вложений выделило в четвертом квартале нынешнего года ОАО "ЛУКОЙЛ" на организацию буровых работ в нефтяной компании КОМИТЭК.

Это позволило уже в декабре начать бурение эксплуатационной скважины на Харягинском месторождении (расположено в Ненецком автономном округе) и поисковой скважины на Южно-Кедровской площади (Войвожский нефтегазоносный район Республики Коми).

В основу организации буровых работ положена принятая в ЛУКОЙЛе схема концентрации организационных, технических и технологических функций на всех этапах строительства скважин в одной производственной структуре. Эти функции передаются дочернему предприятию "ЛУКОЙЛ - Бурение". А в Усинске на базе компании "Комибур" формируется филиал дочерней структуры, который получил наименование "ЛУКОЙЛ - Бурение - Коми". В его функции будет входить выполнение всего комплекса работ - вышкостроение, бурение, освоение, обустройство разведочных и эксплуатационных скважин на всей территории деятельности ОАО НК "КОМИТЭК" и ЗАО "Нобель Ойл". Предполагается завершить подготовку технико-экономического обоснования Соглашения о разделе продукции на пермокарбоновой залежи Усинского месторождения. Здесь уже в будущем году планируется пробурить 12 тыс. метров горных пород, построить восемь скважин. В 2001 году объемы бурения на залежи увеличатся в три раза, а количество сданных эксплуатационных скважин дойдет до 25. В 2002 году компания намерена пробурить здесь 42 тыс. метров и сдать в эксплуатацию 28 новых скважин.

Для расширения ресурсной базы непосредственно на территории Республики Коми уже в двухтысячном году будут развернуты обширные геологоразведочные работы. Силами вновь созданных шести буровых бригад намечено начать глубокое разведочное бурение на Южно-Кедровской, Нижне-Ордымской, Южно-Сойвинской (юг республики), Восточно-Мастеръельской, Западно-Сынатысской, Северо-Сынатысской, Центрально-Возейской (Усинский нефтегазоносный район) перспективных структурах. Здесь руководство компании ожидает получить прирост запасов в объеме девяти миллионов тонн нефти. Планом на 2003 год предусмотрено пробурить 90,2 тысячи погонных метров горных пород в эксплуатационном и разведочном бурении. На эти цели выделяется 231 миллион рублей. На территории Республики Коми будут задействованы семь буровых бригад, на территории Ненецкого автономного округа - три бригады.

На сегодняшний день очень выгодное предложение собственная скважина это оптимальное решение проблемы водоснабжения. Владельцам собственных домов и садоводам - любителям требуется много воды. Это совсем не обязательно должна быть вода из водопровода. Идеальным решением является собственная скважина, в которую устанавливается защищенный от замерзания скважинный насос, который работает очень тихо и надежно.

Список использованной литературы:

1. Иоаннесян Р.А., Основы теории и техники турбинного бурения, М-Л., 1953;

2. Лисичкин С.М., Очерки по истории развития отечественной нефтяной промышленности, М.-Л., 1954; Разведочное колонковое бурение, М., 1957;

3. Федюкин В.А., Проходка шахтных стволов и скважин бурением, М., 1959; Огневое бурение взрывных скважин, М., 1962;

4. Волков С.А., Сулакшин С.С., Андреев М.М., Буровое дело, М., 1965;

5. Куличихин Н.И., Воздвиженский Б.И., Разведочное бурение, М., 1966;Техника бурения при разработке месторождений полезных ископаемых, М., 1966;

6. Вадецкий Ю.В., Бурение нефтяных и газовых скважин, М., 1967;

7. Ханмурзин И.И., Бурение на верхнюю мантию, М., 1967; Техника горного дела и металлургии, М., 1968;

8. Скрыпник С.Г., Данелянц С.М., Механизация в автоматизация трудоёмких процессов в бурении, М., 1968;

9. Арш Э.И., Виторт Г.К., Черкасский Ф.Б., Новые методы дробления крепких горных пород. К., 1966.

Похожие работы

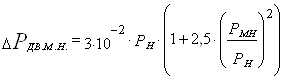

... наращивания колонны бурильных труб, учитываются в затратах энергии на СПО. 16. Суммарное время выполнения операций, связанных с потреблением электроэнергии буровой установкой при : , где - норма времени на бурение 1 м; - норма времени на замену породоразрушающего инструмента; - углубка скважины за рейс. 17. Удельные технологические затраты электроэнергии на бурение интервала ...

... транспортирования обрабатываемых деталей. 6.2 Лаборатории Лабораторные исследования являются обязательной и весьма важной частью комплекса геологоразведочных работ на весь период их проведения. При проведении предварительной разведки на месторождении Родниковое предусматривается химические и спектральные исследования, пробирный анализ, флюоронисцентный – рентгено-радиометрический метод. В ...

... глинистого раствора (1,0-2,8 Ом . м). 1.3 Выбор и расчёт параметров промывочной жидкости по интервалам скважины в зависимости от геологических условий Выбор плотности промывочной жидкости · Плотность бурового раствора при вскрытии газонефтеводонасыщенных пластов должна определяться для горизонта с максимальным градиентом пластового давления в интервале совместимых условий в соответствии с ...

... устья и дна моря вокруг консервируемой скважины с целью обнаружения навигаци-онных опасностей и составить акт водолазного осмотра устья сква-жины, после чего снять буровую установку с точки бурения. При временной консервации скважины, в открытом стволе ко-торой отсутствуют газонефтеводонасыщенные объекты, необходимо: -- заполнить интервал открытого ствола скважины КСЖ, па-раметры которой ...

0 комментариев