Министерство образования Республики Татарстан

Альметьевский нефтяной институт

Кафедра Автоматизации и информационных технологий

КУРСОВАЯ РАБОТА

на тему

«Моделирование математического процесса теплообмена

в теплообменнике типа “труба в трубе”»

Выполнил: студент гр.38-61

Шакиров Р.И.

Проверил: преподаватель кафедры

Тугашова Л.Г.

Альметьевск 2002 год.

Описание технологического процесса КУПВСН.

Сырая нефть (газожидкостная смесь) с бригад №1,2,3 нефтепромысла №3 НГДУ, разделенные потоками поступает в горизонтальные сепараторы холодной ступени сепарации (отбор газа от нефти). В сепараторе отбирается основной объем газа. Отрегулированный газ из сепараторов первой ступени сепарации через газоосушитель откачивается компрессором на Миннибаевский ГПЗ. В случае отказа и не принятия газа на МГПЗ предусмотрена подача газа на факельный стояк, где сжигается. Дегазированная эмульсия на КУПВН и ДНС-3 ЦДНиГ №3, ДНС-2 и ЦДНиГ №2 и ДНС-1539 ЦДНиГ №1, ДНС-10 ЦДНиГ №6 направляется через узел учета в блок предварительного холодного сброса. Узел учета служит для определения количества поступающей жидкости отдельно по каждому ЦДНиГ в бригаде. Для улучшения процессов обезвоживания и обессоливания в нефть перед узлом учета подается на деэмульгатор. После узла учета сырая нефть общим потоком направляется в блок предварительного холодного сброса воды (отстойники 1,2,3).

Вся жидкость с промыслов после предварительного холодного сброса общим потоком поступает в каплеобразователь. Каплеобразователь – труба диаметром 500мм, длиной 80м, предназначен для разрушения бронирующих оболочек на глобулах пластовой воды, укрупнение глобул и расслаивания потока на нефть и воду перед отстаиванием эмульсии. Укрупнение капель происходит непосредственно в потоке нефти на стенках каплеообразователя за счет турбулентности потока. На вход в каплеообразователь подается дренажная вода из отстойников первой и второй ступени горячего отстоя. Температура дренажной воды 40-500 С. Тепло дренажной воды и остаточный регент в ней способствует уменьшению глобул и расслоению на нефть и воду. Подготовленная в каплеобразователе эмульсия поступает в отстойники предварительного сброса воды №1-3. Ввод эмульсии в отстойники осуществляется через специальное распределительное устройство, способствующее быстрому отделению воды от нефти под водяную подушку (гидрофильного фильтра), капельки воды сливаются с каплями фильтра, а нефть всплывает на поверхность водной подушки. Для получения нефти с наименьшим содержанием воды в отстойниках предварительного холодного сброса необходимо поддерживать водяную подушку толщиной 90-150 см.

Контроль за межфазным уровнем осуществляется с помощью прибора “Элита” на отстойниках 1,2,3,6,7,8 и визуальна через контрольные краники. Сброс воды из отстойников производится автоматически клапанами-регуляторами исполнения ВЗ (воздух закрывает). При увеличении уровня выше допустимого сигнала прибора ”Элита” поступает через вторичный прибор и КПС (электромагнитный клапан) на клапан-регулятор. Клапан открывается и происходит сброс воды. При уменьшении уровня клапан закрывается.

Нефть из отстойников предварительного сброса через буферную емкость Е-4 поступает на прием сырьевых насосов, куда подается деэмульгатор в количестве 15-25 г/т.

Сырьевыми насосами типа ЦНС-180/120 нефть прокачивают через трубные пространства теплообменников 1, 1+6 две гурьевские печи, третья в резерве, отстойниках первого горячего отстоя. В трубах теплообменников сырая нефть подогревается теплом уходящей с установки готовой нефти до 20-300С, после чего поступает в гурьевские печи. В гурьевских печах происходит нагрев до 50-600С за счет тепла сжигаемого девонского газа. Нефть в печах движется двумя потоками. Нагретая нефть из печей общим потоком через отстойники первой группы №6-9 и второй группы №13 горячего отстоя, горизонтальные электродегидраторы IЭГ-160 № I+3 затрубное пространство теплообменников Т- I+3 поступает в буферные емкости Е-7 V=200 м3 , №5+IO и РВС – 5000.

Технологическая обвязка отстойников предварительного холодного сброса воды, первая группа горячего отстоя осуществлена так, что они могут работать параллельно, последовательно и взаимозаменять друг друга. В отстойниках первой и второй группе горячего отстоя происходит обессоливание нефти в электрическом поле. Обессоливание производится за счет вымывания солей из нефти пресной водой подаваемой в поток нефти перед электродегидраторами (периодически при ухудшении качества). Пресная вода перемешивается с нефтью, образует нестойкую эмульсию, которая разрушается в электрическом поле электродегидраторов. Электроды также включаются периодически при ухудшении качества подготовки нефти.

Внутренняя начинка отстойников первой группы горячего отстоя аналогична начинке отстойников предварительного сброса. Ввод нефти в отстойнике может осуществляться через верхние или боковые патрубки.

Толщина водяной подушки в отстойниках первой группы горячего отстоя поддерживается около 40 см. Контроль уровня и сброс дренажных вод осуществляется так же как на отстойниках предварительного холодного сброса воды. В отстойниках второй группы подушка отсутствует. Вода, отстоявшаяся в этих отстойниках направляется в каплеобразователь для повторной обработки и использованию тепла. Контроль раздела фаз нефть-вода в электродегидраторах осуществляется по контрольным краникам, а поддержание уровня производится автоматикой. Очистка сточных вод осуществляется на очистных сооружениях при Куакбашской установке.

В состав очистных сооружений входят 4 шт отстойника V=200 м3, РВС – 5000 7 шт. Очищенная сточная вода с РВС – 5000 самотеком подается на кустовую насосную станцию КНС-123 и подпорными насосами ЦНС-300 на КНС-121 для закачки в пласт в целях поддержания пластового давления. Уловленная в отстойниках и РВС-5000 нефть сбрасывается в систему канализации.

Краткая теория по теплообменникам.

В химической промышленности широко распространены тепловые процессы - нагревание и охлаждение жидкостей и газов и конденсация паров, которые проводятся в теплообменных аппаратах (теплообменниках).

Теплообменными аппаратами называются устройства, предназначенные для передачи тепла от одного теплоносителя к другому для осуществления различных тепловых процессов, например, нагревания, охлаждения, кипения, конденсации или более сложных физико-химических процессов – выпарки, ректификации, абсорбции.

Из-за разнообразия предъявляемых к теплообменным аппаратам требований, связанных с условиями их эксплуатации, применяют аппараты самых различных конструкций и типов, причем для аппарата каждого типа разработан широкий размерный ряд поверхности теплообмена.

Широкая номенклатура теплообменников по типам, размерам, параметрам и материалам позволяет выбрать для конкретных условий теплообмена аппарат, оптимальный по размерам и материалам.

В качестве прямых источников тепла в химической технологии используют главным образом топочные газы, представляющие собой газообразные продукты сгорания топлива, и электрическую энергию. Вещества, получающие тепло от этих источников и отдающие его через стенку теплообменника нагреваемой среде, носят название промежуточных теплоносителей. К числу распространенных промежуточных теплоносителей относятся водяной пар и горячая вода, а также так называемые высокотемпературные теплоносители - перегретая вода, минеральные масла, органические жидкости (и их пары), расплавленные соли, жидкие металлы и их сплавы.

В качестве охлаждающих агентов для охлаждения до обыкновенных температур (10-300С) применяют в основном воду и воздух.

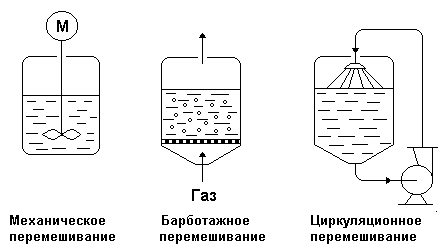

Все теплообменные аппараты по способу передачи тепла разделяются на две большие группы: поверхностные теплообменные аппараты и аппараты смешения. В поверхностных аппаратах передача тепла от одного теплоносителя к другому осуществляется с участием твердой стенки. Процесс теплопередачи в смесительных теплообменных аппаратах осуществляется путем непосредственного контакта и смешения жидких и газообразных теплоносителей.

Поверхностные теплообменные аппараты в свою очередь подразделяют на рекуперативные и регенеративные. В рекуперативных аппаратах тепло от одного теплоносителя к другому передается через разделяющую их стенку из теплопроводного материала. В регенеративных теплообменных аппаратах теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева, которая в один период нагревается, аккумулируя тепло «горячего» теплоносителя, а во второй период охлаждается, отдавая тепло «холодному» теплоносителю.

Рекуперативные теплообменные аппараты классифицируются по следующим признакам:

По роду теплоносителей в зависимости от их агрегатного состояния:

паро-жидкостные; жидкостно-жидкостные; газо-жидкостные; газо-газовые; паро-газовые.

По конфигурации поверхности теплообмена:

трубчатые аппараты с прямыми трубками; спиральные; пластинчатые; змеевиковые.

По компоновке поверхности нагрева:

типа «труба в трубе»; кожухотрубчатые; оросительные аппараты.

Теплообменные аппараты поверхностного типа, кроме того классифицируются по назначению (подогреватели, холодильники и т.д.); по взаимному направлению теплоносителей (прямоток, противоток, смешанный ток и т.д.); по материалу поверхности теплообмена; по числу ходов и т.д.

Описание работы объекта.

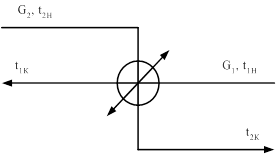

При истечении жидкостей в теплообменнике температура их изменяется: горячая жидкость охлаждается, а холодная нагревается. Характер изменения температуры жидкости, движущейся вдоль поверхности нагрева, зависит от схемы ее движения. В теплообменных аппаратах применяются в основном три схемы движения жидкостей:

прямоточная, когда горячая и холодная жидкости протекают параллельно;

противоточная, когда горячая и холодная жидкости протекают в противоположном друг другу направлении;

перекрестная, когда жидкости протекают в перекрестном направлении.

А.

Б .

.

Тк

Рис. 1. Схема движения жидкостей в теплообменнике типа «труба в трубе» при прямотоке (А) и противотоке (Б).

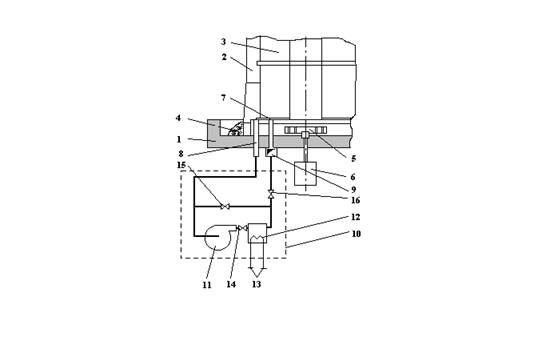

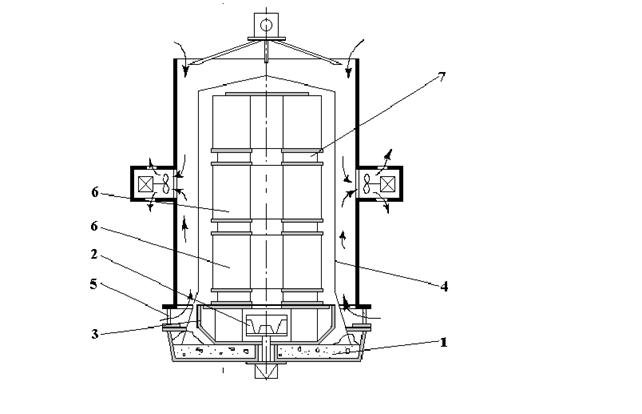

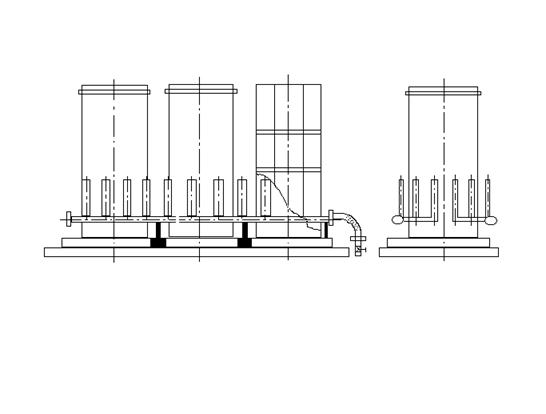

Рис. 2. Односекционный теплообменник «труба в трубе».

1 – штуцер на Dy= 100 мм и py= 40 кгс/см2; 2 – штуцер на Dy= 150 мм и py= 25 кгс/см2; 3 – опора; 4 – наружная труба; 5 – решетка для наружных труб; 6 – колпак; 7 – калач; 8 – внутренняя труба; 9 – распределительная коробка; 10 – штуцер на Dy= 150 мм и py= 25 кгс/см2; 11- решетка для внутренних труб; 12 – крышка.

Расчетная часть.

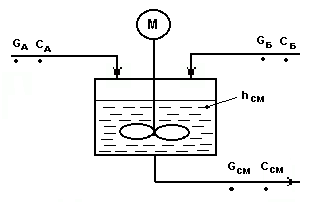

tx1 — входная температура холодной нефти, 0С;

Gx. — расход холодной нефти, кг/с;

Tx2 — выходная температура нагретой нефти,0С ;Gг — расход горячей нефти, кг/с;

tг1, tг2 — соответственно температура горячей нефти на входе и выходе, 0С.

| № | Gx | tx1 | Tx2 |

| 1 | 389 | 12,0 | 28,4 |

| 2 | 250 | 12,8 | 29,3 |

| 3 | 359 | 11,9 | 28,7 |

| 4 | 355 | 12,0 | 28,6 |

| 5 | 348 | 12,1 | 28,5 |

| 6 | 340 | 12,0 | 29 |

| 7 | 300 | 12,6 | 29 |

| 8 | 350 | 12,5 | 28,9 |

| 9 | 365 | 12,3 | 28,8 |

| 10 | 330 | 12,3 | 28,7 |

| 11 | 290 | 12,0 | 28,9 |

| 12 | 308 | 12,2 | 28,8 |

| 13 | 240 | 12,4 | 29,2 |

| 14 | 250 | 12,5 | 29 |

| 15 | 250 | 12,6 | 29,2 |

| 16 | 320 | 12,4 | 28,8 |

| 17 | 382 | 12,4 | 28,8 |

| 18 | 300 | 12,4 | 29 |

| 19 | 182 | 12,9 | 29,4 |

| 20 | 230 | 12,9 | 29,5 |

| 21 | 150 | 12,8 | 29,5 |

| 22 | 250 | 12,3 | 29 |

| 23 | 182 | 12,5 | 29,6 |

| 24 | 360 | 11,8 | 28,4 |

| 25 | 320 | 11,8 | 28,8 |

| 26 | 260 | 12,6 | 29,1 |

| 27 | 260 | 12,8 | 29,3 |

| 28 | 200 | 12,7 | 29,4 |

| 29 | 260 | 12,6 | 29 |

| 30 | 379 | 12,1 | 28,5 |

| 31 | 280 | 12,2 | 29,2 |

| 32 | 222 | 12,5 | 29,3 |

| 33 | 150 | 13,4 | 29,8 |

| 34 | 270 | 12,2 | 29,3 |

| 35 | 240 | 12,7 | 29,5 |

| 36 | 250 | 12,1 | 29 |

| 37 | 250 | 12,6 | 29,6 |

| 38 | 187 | 12,9 | 29,8 |

| 39 | 175 | 12,8 | 29,7 |

| 40 | 188 | 13,4 | 29,7 |

| 41 | 207 | 13,0 | 29,4 |

| 42 | 250 | 13,2 | 29,5 |

| 43 | 184 | 13,7 | 30 |

| 44 | 140 | 13,0 | 29,8 |

| 45 | 231 | 12,7 | 29,3 |

| 46 | 175 | 13,5 | 29,8 |

| 47 | 158 | 13,7 | 29,7 |

| 48 | 127 | 13,1 | 29,7 |

| 49 | 164 | 13,5 | 29,5 |

| 50 | 126 | 13,8 | 29,8 |

| 51 | 208 | 13,2 | 29,7 |

| 52 | 162 | 13,3 | 29,9 |

| 53 | 143 | 13,8 | 29,9 |

| 54 | 124 | 13,3 | 29,6 |

| 55 | 208 | 13,2 | 29,6 |

| 56 | 142 | 13,4 | 29,7 |

| 57 | 159 | 13,9 | 29,8 |

| 58 | 122 | 13,5 | 30 |

| 59 | 230 | 13,0 | 29,5 |

| 60 | 159 | 14,1 | 30 |

Регрессионный и корреляционный анализ.

Линейная регрессия от одного параметра.

T(G) = 30,545 – 5,193·10-3·G

Параболическая регрессия.

T(t)= 42,769 –2,895·t + 0,144·t2

Метод множественной корреляции.

T(G,t) = 26,664 – 0,0036·G + 0,274·t

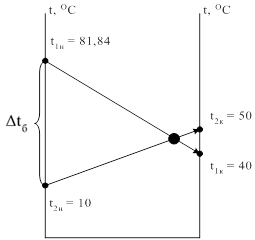

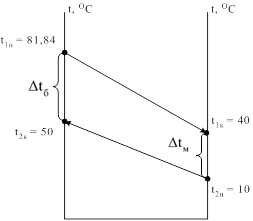

Тепловой расчет теплообменника «труба в трубе».

Исходные данные:

Для греющей нефти:

![]() d2= 55 мм d1= 50 мм t11= 60 єC G1= 16.67

d2= 55 мм d1= 50 мм t11= 60 єC G1= 16.67 ![]()

Cp60= 1,9 ![]() δc= 25 мм

δc= 25 мм

Для нагреваемой нефти:

ρ2= 885 ![]() t21= 10 єC t22= 30 єC G2=34,72

t21= 10 єC t22= 30 єC G2=34,72 ![]() D= 90 мм

D= 90 мм

Ср10= 1,61 ![]() Ср30= 1,73

Ср30= 1,73 ![]()

Решение:

Количество переданного тепла:

Температура греющей воды на выходе:

Находим средние арифметические значение температур теплоносителей и значения физических свойств при этих температурах:

При этой температуре основные параметры греющей нефти:

При этой температуре основные параметры нагреваемой нефти:

Скорость движения теплоносителей:

Критерий Рейнольдса для потока греющей нефти:

Температура стенки:

Коэффициент теплоотдачи от греющей нефти к стенке трубы:

Критерий Рейнольдса для потока нагреваемой нефти:

Коэффициент теплоотдачи от стенки трубы к нагреваемой нефти:

Коэффициент теплопередачи:

Тепловой баланс:

![]()

Уравнение динамики процесса теплопередачи.

Теплообменник является сложным объектом с распределенными параметрами. При выводе уравнений динамики необходимо принять ряд допущений.

1) Количество тепла, которое проходит в направлении потока как в жидкости так и в стенке трубы не учитывается.

2) Используются средние значения температур по сечению трубопровода и рассматривается изменение температуры только по направлению потока.

3) Такие параметры как теплоемкость, плотность и коеффициенты теплоотдачи считаются постоянными.

4) Механической энергией по сравнению с тепловой и потерями тепла в окружающую среду пренебрегаем.

Рассмотрим теплообменник типа «труба в трубе».

В данном случае рассматривается процесс теплообмена между двумя жидкостями, протекающие в концентрически расположенных трубках, когда нагреваемой является жидкость во внешней трубке.

Для данного теплообменника можно записать следующие уравнения, которые характеризуют процесс теплообмена. В этих уравнениях индекс ‘1’ относится к внутреннему потоку, а индекс ‘2’ ко внешнему потоку.

Уравнение для потока в трубке:

![]()

Введем обозначения

Уравнение для стенки трубки:

![]()

Уравнение для потока в межтрубном пространстве:

Уравнение динамики: зависимость выходной температуры нагреваемой нефти Θ2 от температуры греющей нефти Θ1 и температуры стенок трубки Θст.

Оптимизация технологического процесса.

Для данного технологического процесса (теплообмен между жидкостями) применим метод оптимизации – метод сканирования.

Запишем статическую функцию объекта:

T(G,t) = 26,664 – 0,0036·G + 0,274·t

Составим программу оптимизации:

Вывод: программа определила максимальную температуру нагреваемой нефти на выходе из теплообменника

![]()

оптимальный расход нагреваемой нефти

оптимальная температура нагреваемой нефти на выходе

![]()

Выводы по проделанной работе.

Корреляционный и регрессионный анализ работы объекта показал, что

зависимость выходной температуры нагреваемой нефти от расхода не наблюдается, так как,

во-первых, коэффициент корреляции меньше нуля

![]()

во-вторых, это наглядно показывает уравнение регрессии

T(G) = 30,545 – 5,193·10-3·G

(при изменении расхода G, температура Т практически не изменяется)

В ходе теплового расчета теплообменника выяснились следующие тепловые показатели аппарата:

коэффициент теплоотдачи от нагревающей жидкости к стенке трубки

коэффициент теплоотдачи от стенки трубки к нагреваемой нефти

коэффициент теплопередачи

Тепловой баланс процесса:

![]()

разница между количеством переданной теплоты и принятой теплоты не очень велика.

Было получено следующее уравнение динамики процесса теплообмена

Оптимизация процесса теплообмена было проведено по статической функции объекта T(G,t) = 26,664 – 0,0036·G + 0,274·t. Выяснилось, что

максимальная выходная температура нагреваемой нефти равна

![]()

оптимальная входная температура нагреваемой нефти равна

![]()

оптимальный расход нагреваемой нефти равен

Список литературы:

Кафаров “Методы кибернетики в нефтехимической промышленности”.

Бояринов, Кафаров “Методы оптимизации”.

Лутошкин Г.С. “Сбор и подготовка нефти, газа и воды к транспорту”

Юренев В.Н., Лебедев П.Д. Теплотехнический справочник. Том №2.Содержание:

1. Описание технологического процесса КУПВСН стр. 1

Краткая теория по теплообменник стр.3

Описание работы объекта стр. 6

Расчетная часть стр.7

4.1. Регрессионный и корреляционный анализ стр. 9

4.2. Тепловой расчет теплообменника «труба в трубе» стр.13

4.3. Уравнение динамики процесса теплопередачи стр. 16

4.4. Оптимизация технологического процесса стр. 19

5. Выводы по проделанной работе стр. 20

6. Список литературы стр. 22

Похожие работы

... (22) Стто полная = 74400 ∙ 1,97 = 146568 Ј. Вывод В результате проведенной расчетно–аналитической работы из ряда типовых теплообменников выбран оптимальный с точки зрения эффективности теплопередачи теплообменник, удовлетворяющий поставленным условиям, имеющий следующие параметры и их значения: – площадь поверхности теплообмена – F = 416 м2; – длина труб – L = 9 м; – диаметр кожуха – ...

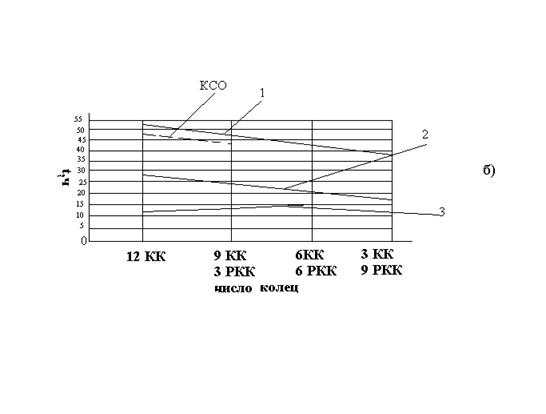

... 4.1. Изучение влияния вида атмосферы и типа колец на длительность периода охлаждения На основе проведенных исследований, с помощью математической модели, где изучалось влияние вида атмосферы на длительность периода охлаждения, получены результаты которые представлены на рис. 6 -11. Кривые охлаждения садки колпаковой печи при различном содержании водорода в газе 1 - 5 % Н2; 2 - 25 % ...

... .В. Иванова«Автоматизация технологических процессов основных химических производств»Методические материалы по курсу лекций (в двух частях)Часть 2.2003г. УДК 66-52:66(075)Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 2 / СПбГТИ(ТУ).-СПб., 2003.- 70с. Методическое пособие предназначено для курса лекций по учебной дисциплине « ...

... , феноло- и мочевиноформальдегидных смол, а также применяют в производстве пластмасс, резиновых изделий, бумаги, линолеума, искусственных волокон и немного в парфюмерии. Цель дипломного проекта - автоматизация технологического процесса получения диоксида титана. 3. Технология производства. 3.1 Описание технологического процесса. Очищенный в отделении ректификации тетрахлорид титана (ОТТ) насосом ...

0 комментариев