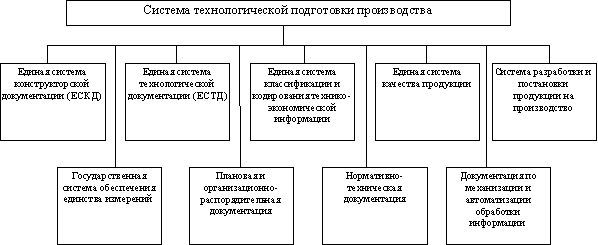

Задачи и содержание единой системы технологической подготовки производства

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска заданного объема продукции с установленными технико-экономическими показателями. Эта одна из важнейших стадий системы СОНТ весьма значительна по объему и сложности. Так, трудоемкость технологической подготовки по отношению к общей трудоемкости технического проекта изделия в единичном производстве составляет 20-25%, в серийном - 50-55%, а в крупносерийном и массовом - 60-70%. Это связано с тем, что если двигаться от единичного производства к серийному и далее к массовому, то степень технологической оснащенности возрастает, а, следовательно, увеличивается и объем работ по ТПП.

Технологическая подготовка производства на предприятии выполняется отделами главного технолога, главного металлурга, а также технологическими бюро основных цехов, в ведении которых находятся литейные, кузнечные, механические и сборочные цехи. Материальной базой для них служат инструментальный и модельный цехи, технологические лаборатории, опытное производство.

До начала работ по ТПП, как правило, проводится технологический контроль чертежей, который необходим для анализа и проверки запроектированных изделий (деталей) на технологичность их конструкций, правильность назначения классов точности обработки, рациональность схем сборки и т. д.

Основными этапами ТПП являются:

1) разработка технологических процессов;

2) проектирование технологической оснастки и нестандартного оборудования;

3) изготовление средств технологического оснащения (оснастки и нестандартного оборудования);

4) выверка и отладка запроектированной технологии и изготовленного технологического оснащения.

На первом этапе осуществляют выбор рациональных способов изготовления деталей и сборочных единиц, разработку новых технологических процессов. Эта работа выполняется на основе: чертежей на вновь спроектированное изделие; ГОСТов, отраслевых и заводских стандартов на материалы, инструмент, а также на допуски и припуски; справочников и нормативных таблиц для выбора режимов резанья; планируемых размеров выпуска изделий.

Содержание работ по проектированию технологических процессов складывается из следующих элементов: выбора вида заготовок; разработки межцеховых маршрутов; определения последовательности и содержания технологических операций; определения, выбора и заказа средств технологического оснащения; установления порядка, методов и средств технического контроля качества; назначения и расчета режимов резания; технического нормирования операций производственного процесса; определения профессий и квалификации исполнителей; организации производственных участков (поточных линий); формирования рабочей документации на технологические процессы в соответствии с ЕСТП.

На втором этапе ТПП, во-первых, проектируют конструкции моделей, штампов, приспособлений, специального инструмента и нестандартного оборудования, а во-вторых, разрабатывают технологический процесс изготовления технологического оснащения, который должен быть достаточно универсальным, но в то же время прогрессивным, совершенным и обеспечивающим высокое качество изготовляемых деталей.

Разработка конструкций технологической оснастки осуществляется конструкторскими бюро по оснастке и инструменту в тесной взаимосвязи с технологами, которые проектируют технологические процессы обработки деталей нового изделия.

На третьем этапе ТПП изготавливают всю оснастку и нестандартное оборудование. Это наиболее трудоемкая часть технологической подготовки (60 - 80 % труда и средств от общего объема ТПП). Поэтому, как правило, эти работы проводят постепенно, ограничиваясь вначале минимально необходимой оснасткой первой необходимости, а затем повышая степень оснащенности и механизации производственного процесса до максимальных экономически оправданных пределов. На этом этапе осуществляют перепланировку (если это необходимо) действующего оборудования, монтаж и опробование нового и нестандартного оборудования и оснастки, поточных линий и участков обработки и сборки изделий.

На четвертом этапе ТПП выверяют и отлаживают запроектированную технологию; окончательно отрабатывают детали и узлы (блоки) на технологичность: выверяют пригодность и рациональность спроектированной оснастки и нестандартного оборудования, удобство разборки и сборки изделия; устанавливают правильную последовательность выполнения этих работ; проводят хронометраж механообрабатывающих и сборочных операций и окончательно оформляют всю технологическую документацию.

Технологическая документация для различных типов производства (единичного, серийного и массового) отличается глубиной разработки технологических процессов и степенью их детализации. Сначала разрабатываются маршрутные межцеховые карты на технологические процессы изготовления деталей и сборочных единиц. Маршрутные карты указывают последовательность прохождения заготовок, деталей или сборочных единиц по цехам и производственным участкам предприятия. Для изготовления деталей и сборки изделия в единичном или мелкосерийном производствах достаточно иметь конструкторскую документацию, маршрутное или маршрутно- операционное описание технологического процесса либо перечень полного состава технологических операций без указания переходов и технологических режимов. Для серийного и массового производств кроме маршрутной технологии разрабатывается технологический процесс с операционным описанием формообразования, обработки и сборки. При этом для единичных технологических процессов разрабатывается операционная технологическая карта, для типовых (групповых) технологических процессов - карта типовой (групповой) операции. В них указываются все переходы по данной конкретной операции и способы выполнения каждого, технологические режимы, данные о средствах технологического оснащения, материалах и затратах труда. Обычно в операционных картах помещают эскизные чертежи, изображающие детали или части деталей и содержащие те размеры и указания на обработку, которые необходимы для выполнения данной операции (способ закрепления деталей на станке, расположение инструмента, приспособление и др.).

Кроме того, для определенных изделий разрабатываются карты типовых технологических процессов нанесения электролитических покрытий, химической обработки, нанесения лакокрасочных покрытий, ведомости удельных норм расхода растворителей, анодов, химикатов, ведомости подетальных отходов и другие документы.

Исходная информация для разработки технологических процессов может быть базовой, руководящей и справочной. Базовая информация включает наименование объекта, а также данные, содержащиеся в конструкторской документации. Руководящая информация - это отраслевые и заводские стандарты, устанавливающие требования к технологическим процессам, оборудованию, оснастке, документация на действующие типовые и групповые технологические процессы, производственные инструкции, документация для выбора нормативов по технике безопасности и промышленной санитарии. Справочная информация включает документацию опытного производства, описания прогрессивных методов изготовления, каталоги, справочники, альбомы компоновок, планировок и др.

Автоматизация технологической подготовки производства

Одним из решающих направлений совершенствования ТПП является создание и эффективное использование автоматизированных систем, основанных на широком использовании ЭВМ.

Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня, выделенных в соответствии с задачами, решаемыми в процессе ТПП: системы автоматизированного проектирования технологических процессов (САПРТП), системы автоматизированного проектирования технологического оснащения (САПРТО), системы автоматизированного проектирования производственных подразделений (САПРОП) и системы управления технологической подготовки производства (АСУТПП).

В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами - специалистами в области использования средств вычислительной техники и автоматизации проектирования. В зависимости от уровня автоматизации проектных paбот различают системы с частичной автоматизацией, автоматизированные системы, решающие более комплексные задачи ТПП, автоматические, а также самонастраивающиеся и самоорганизующиеся системы высокого уровня.

В САПР с частичной автоматизацией решаются отдельные задачи, например, составление операционных карт, расчет норм штучного времени выполнения операций и др. В автоматизированных системах решаются задачи применительно к определенному классу изделий, деталей, технологических процессов, видов оснащения. Например, разрабатывается технология изготовления тел вращения, выбираются средства технологического оснащения, проектируются участки, линии и т. д.

Автоматизированные системы являются частью интегрированных производственных систем, осуществляющих комплексную подготовку производства изделий для изготовления их на высокоорганизованных производственных системах типа ГПС. Самонастраивающиеся и самоорганизующиеся системы могут отслеживать изменение условий производства, корректируя методы решения задач. Участие человека в этих системах сводится к минимуму.

АСТПП - сложная по структуре и функционированию кибернетическая система, находящаяся в постоянном движении, реагирующая на изменение данных, поступающих в процессе проектирования от других подсистем, производственных и других подразделений, вырабатывающая ответные действия, в результате которых либо сохраняется стабильность существующего положения, либо определяется вариант ответного действия.

Обмен информации между системами происходите помощью прямых и обратных связей. В процессе передачи по каналам связи информация может принимать различные формы, быть представленной на различных носителях.

Обеспечение АСТПП необходимой информацией организуется с использованием информационно-поисковой системы (ИПС), которая в зависимости от уровня автоматизации системы проектирования может быть полумеханизированной, механизированной, использующей сортировочные устройства электромеханического типа, или автоматизированной с использованием ЭВМ различного типа, допускающих работу в диалоговом режиме. Применение разработанных ранее технических решений, найденных с помощью ИПС, позволяет снизить трудоемкость проектирования на 20 - 50% в зависимости от степени новизны разрабатываемых изделий и технологических процессов.

Автоматизированное проектирование ТПП представляет собой развернутый и сложный процесс переработки информации разнообразного вида, формы и содержания. Основной целью создания АСТПП является ускорение и совершенствование процессов технологического проектирования за счет автоматизации и механизации с помощью вычислительной техники ряда сложных и трудоемких процессов проектирования, поддающихся формальному алгоритмическому описанию.

Разработка и внедрение АСТПП, с одной стороны, требуют наличия развитых стандартизации и унификации конструктивных элементов, типизации и нормализации технологических процессов и оснащения, вычислительной техники и ее математического и программного обеспечения, а с другой - АСТПП стимулирует деятельность научных и проектных организаций в этом направлении и способствует повышению качества технологического проектирования, а также унификации технических решений.

Эффективность функционирования АСТПП определяется качеством построения и использования единого банка данных технологического назначения, порядком формирования и составом документации. Как правило, банк данных АСТПП содержит четыре группы документов:

• конструкторско-технологические характеристики проектируемых изделий, определяющих специализацию предприятия, параметры деталей, сборочных единиц, изделия в целом;

• эксплуатационно-технические характеристики оборудования и технологической оснастки, применяемых на предприятии или находящихся в стадиях проектирования;

• организационно-технологическая документация, включающая технологические маршруты, операционные карты, технологические процессы изготовления деталей, сборки изделий, конструкторские и технологические спецификации, проекты линий, участков, производств;

• нормативно-справочная документация, регламентирующая содержание, порядок работ в ТПП, требования, предъявленные к ним государственными и отраслевыми стандартами, нормативной документацией предприятия.

Завершающей стадией в АСТПП является подготовка технологической и проектной документации для освоения выпуска новой техники. В связи с автоматизацией работ меняется и носитель информации. По мере совершенствования АСТПП сокращается доля традиционных форм конструкторской, технологической, организационно-экономической и производственной информации. Возрастает доля информации на машинных носителях, магнитных лентах, дисках и др. В этом случае результаты проектирования технологии представляются в виде операционных карт, результаты синтеза траекторий движения инструментов - в виде расчетно-технологических карт, результаты проектирования средств технологического оснащения - в виде рабочих чертежей и конструкторских спецификаций, полученных на ЭВМ, графопостроителях и чертежно-графических автоматах только для осуществления контрольных функций.

Экономический эффект при автоматизированном проектировании достигается как за счет снижения трудоемкости самого процесса проектирования, так и за счет использования резервов в технологических процессах, таких как повышение качества изделий, уменьшение расхода инструментов, уменьшение отходов и т. п., а также за счет оптимизации принимаемых решений, таких как оптимизация раскроя материала, оптимизация режимов резания, оптимизация распределения припусков.

Экономический эффект АСТПП определяется путем сопоставления затрат на создание системы (Кс) и годовых эксплуатационных затрат на работы по ТПП до внедрения АСТПП (S1) и после внедрения (S2). Экономический эффект может быть определен за счет сокращения цикла СОНТ и в сфере производства за счет повышения качества продукции и снижения ее себестоимости.

Организационно-экономические пути ускорения технологической подготовки производства

Одним из направлений сокращения трудоемкости и продолжительности ТПП является использование технологической унификации и стандартизации. К основным ее направлениям относятся: типизация и нормализация технологических процессов; унификация технологической документации; групповые методы обработки деталей; унификация оборудования и технологической оснастки.

Под типизацией технологических процессов (ТТП) понимается система их рациональной разработки, основанной на со здании групп конструктивно-технологически подобных деталей или сборочных единиц. Наибольшее распространение ТТП получила при разработке технологических процессов механообработки.

ТТП обеспечивает: упорядочение существующей технологии; внедрение прогрессивных методов обработки и сборки; использование высокопроизводительной, быстропереналаживаемой оснастки и оборудования; использование принципов поточного производства в организации производственных процессов серийного и мелкосерийного производств; внедрение гибкого автоматизированного производства; значительное снижение трудоемкости разработки технологических процессов, а вместе с тем и сокращение сроков ТТП.

Работы по ТТП осуществляются в два этапа.

Первый этап - классификация деталей в группы конструктивно-технологического подобия и выбор типового представителя каждой группы. Подбор деталей в такие группы осуществляется по следующим признакам: близкие по конструктивному оформлению при одинаковых требованиях к точности и чистоте обработки поверхностей, одинаковой последовательности операций, однотипном использовании оборудования и оснастки.

Формирование таких групп, как правило, осуществляется на основе разработанного конструктивно-технологического классификатора деталей, при котором детали предварительно группируются в классы по признаку служебного назначения, классы делятся на подклассы по конструктивным формам деталей, что обусловливает подобие их технологических маршрутов и идентичность применяемой оснастки. Дальнейшее разделение на группы (по признаку общности материала) обеспечивает унификацию технологического маршрута их обработки. И, наконец, все детали группируются по типам в соответствии с требованиями точности их обработки. Из каждой типовой группы деталей выбирается конкретная деталь, имеющая наибольшее число обрабатываемых поверхностей и наибольшую трудоемкость изготовления. Эта деталь принимается в качестве базовой для разработки технологии.

Второй этап - разработка технологического процесса на базовую деталь, который утверждается как типовой для данной группы. Кроме необходимых сведений для изготовления базовой детали ТТП содержит указание о методах обработки всех деталей данной группы в виде полного перечня и последовательности операций и переходов обработки деталей данного типа.

ТТП сборки осуществляется с помощью типовых технологических схем, определяющих структуру технологического процесса в виде перечня типовых операций и последовательности их выполнения.

Нормализация технологических процессов (НТП) дополняет ТТП. В распоряжении технологов имеются технологические нормали на используемые исходные материалы (сплавы, марки, профили и др.), режимы и методы обработки (плавки, заливки, нагрева под ковку, штамповку, термообработку), геометрические элементы конструкций (радиусы закруглений, углы и др.), припуски, допуски, уклоны на штамповке и др.

Групповые методы обработки деталей аналогично ТТП базируются на классификации деталей по группам по тем же признакам конструктивно-технологического подобия. Однако групповой технологический процесс разрабатывается не на конкретную базовую деталь, а на комплексную деталь, которая включает в себя все элементарные поверхности деталей, входящих в группу. Обработка данной группы деталей осуществляется с помощью групповой оснастки станка, настроенной на изготовление комплексной детали.

Унификация технологической документации приводит к сокращению общего количества документов, облегчению труда технологов при подготовке производств и внесении изменений в действующие процессы. К числу основных унифицированных документов, используемых при разработке ТТП, относятся карты типовых представителей, операционные технологические карты, сводные карты ТТП, операционные карты групповой обработки, сводные карты групповых процессов.

Унификация оборудования и технологической оснастки позволяет использовать ее при смене объектов производства, повысить коэффициент загрузки оснастки и ее эффективность, предоставляя возможность вести обработку деталей большими партиями. Стандартизация оснастки существенно уменьшает затраты времени и средств на ее проектирование, сокращает цикл ее изготовления, является предпосылкой специализации производства, что приводит к сокращению затрат на оснащение.

Наибольшее распространение на предприятиях получили такие системы унифицированной оснастки, как сборно-разборные, универсально-сборные, универсально-наладочные приспособления, универсальная безнападочная, неразборная специальная, специализированная наладочная.

Сборно-разборная оснастка (СРО) состоит из стандартных фиксирующих, зажимных, крепежных и специальных деталей; при перекомпоновке на новое изделие возможна доработка стандартных элементов. СРО представляет собой обратимую специальную оснастку долгосрочного применения. Она применяется для обработки одной или нескольких деталей, а также пригодна для условий крупносерийного производства.

Универсально-сборная оснастка (УСО) собирается из стандартных деталей и узлов многократного использования, изготовленных с высокой степенью точности. Используется для сверлильных, токарных, фрезерных, расточных, шлифовальных, сварочных, штамповочных и других операций. Компоновки УСО после обработки данной партии деталей разбираются, детали и узлы используются для сборки других приспособлений и повторных компоновок. Недостатком этого вида оснастки является высокая стоимость набора компоновочных элементов и пониженная жесткость приспособлений. Применяется преимущественно на заводах опытного, единичного! мелкосерийного и серийного производства.

Универсально-наладочные приспособления (УНП) имеют базовую оригинальную деталь и сменные наладки. Базовая деталь используется многократно, а сменные элементы предприятия изготовляют в соответствии с конфигурацией обрабатываемых деталей. Примером УНП являются универсально-наладочные тиски, патрон со сменными кулачками и др. К недостаткам УНП можно отнести замену сменных наладок раньше их полного износа в связи с обычно возникающей необходимостью переходить на выпуск новых изделий. УНП применяются в соответствии с классификацией обрабатываемых деталей и с внедрением ТТП.

Универсальная безналадочная оснастка (УБО) используется для многократной и долговременной установки различных по форме и размерам заготовок, обрабатываемых на универсальных металлорежущих станках. Преимущества этой оснастки: небольшие сроки и затраты на проектирование и изготовление, разнообразие деталей, для которых они могут использоваться, возможность использовать их до полного износа. Основным недостатком УБО является невысокая производительность из-за необходимости постоянно выверять точность установки заготовок.

Неразборная специальная оснастка (НСО) долгосрочного применения используется для одной, как правило, деталеоперации в крупносерийном и массовом производствах. К достоинствам НСО можно отнести высокую производительность, так как не требуется выверять детали, размеры получаются автоматически, обеспечивается высокое качество. Ее недостатки - большие сроки и стоимость проектирования и изготовления, невозможность использования при смене изделий, т. е. ухудшение гибкости производства.

Специализированная наладочная оснастка (СНО) используется для деталей, близких по конструктивно-технологическим признакам, имеющих общие базовые поверхности и одинаковый характер обработки. Эта оснастка состоит из базового агрегата и наладки. Она допускает регулирование элементов или замену специальной наладки. Детали в этом случае обрабатываются по единому групповому или типовому технологическому процессу.

Технико-экономический анализ и обоснование выбора ресурсосберегающего технологического процесса

Рассмотрев варианты технологических процессов, обеспечивающих примерно одинаковое качество изделий, соответствующее требованиям технического задания, технолог обязан выбрать наиболее экономичный из вариантов и детально его разработать.

Технологический процесс изготовления изделия (детали, узла) представляет собой строго определенную совокупность выполняемых в заданной последовательности технологических операций. Эти операции меняют форму, размер и другие свойства детали (изделия, узла), а также ее состояние или взаимное расположение отдельных элементов. Одна и та же операция может производиться многими способами, на различном оборудовании. Поэтому выбор ресурсосберегающего технологического процесса заключается в оптимизации каждой операции по минимуму потребления материальных, трудовых, энергетических ресурсов.

Важным показателем экономичности названных ресурсов является снижение себестоимости (экономия ресурсов), связанное с применением лучшего технологического процесса. Для определения снижения себестоимости (экономии) требуется рассчитать себестоимость для каждого из сравниваемых вариантов технологического процесса. Расчет полной себестоимости продукции при применении каждого из вариантов сложен. Он требует большого количества исходных данных и времени. Для упрощения расчетов экономии представляется возможность без ущерба для точности определять и сопоставлять не полную, а так называемую технологическую себестоимость, которая включает только те элементы затрат на изготовление изделия, величина которых различна для сравниваемых вариантов. Элементы себестоимости, которые для этих процессов одинаковы или изменяются незначительно, в расчет не включаются. Таким образом, технологическая себестоимость - это условная себестоимость, состав ее статей непостоянен и устанавливается в каждом отдельном случае.

Сопоставление вариантов технологической себестоимости дает представление об экономичности каждого из них.

Следует отметить, что величина технологической себестоимости изготовления отдельных изделий (деталей узлов) в значительной мере зависит от объема производства. Следовательно, все затраты на изготовление изделий по степени их зависимости от объема производства целесообразно подразделять на переменные (Рр), годовой размер которых изменяется прямо пропорционально годовому объему выпуска продукции (N), и условно-постоянные (Pv), годовой размер которых не зависит от изменения величины объема производства.

К переменным затратам относятся: затраты на основные материалы за вычетом реализуемых отходов (Pм), руб.; затраты на топливо, предназначенные для технологических целей (Ртт), руб.; затраты на различные виды энергии, предназначенные для технологических целей (Ртэ), руб.; затраты на основную и дополнительную заработную плату основных производственных рабочих с отчислениями в фонд социальной защиты населения (Р3), руб.; затраты, связанные с эксплуатацией универсального технологического оборудования (Роб), руб.; затраты, связанные с эксплуатацией инструмента и универсальной оснастки (Ри), руб.

К условно-постоянным затратам относятся: затраты, связанные с эксплуатацией оборудования, оснастки и инструмента, специально сконструированных для осуществления технологического процесса по данному варианту (Рс об), руб.; затраты на оплату подготовительно-заключительного времени (Рп з), руб.

Общая формула технологической себестоимости для операции (i-j) имеет вид:

![]()

Подставив соответствующие значения переменных и условно-постоянных расходов в формулу (18.1), получим:

![]()

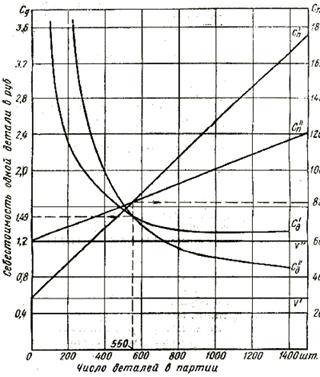

После определения технологической себестоимости по вариантам (если рассматривается не более двух вариантов) для каждого из них определяется, при каком годовом объеме производства (N) сравниваемые варианты будут экономически равноценны.

|

|

| При Ст1=Ст2 получим |

|

|

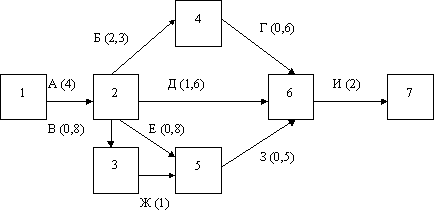

Для этого решается система уравнений относительно объема производства N:

Эту величину годового объема производства продукции принято называть критической. Если сопоставление вариантов технологического процесса осуществить графически, то будет очевидно, что критический объем производства продукции является абсциссой точки пересечения двух прямых с начальными ординатами Pv1 и Pv2, выраженных для каждого варианта уравнением его технологической себестоимости.

Таким образом, определение абсциссы этой "критической точки" служит завершающим этапом технико-экономических расчетов, устанавливающих области наиболее целесообразного применения каждого из сопоставляемых вариантов, ограничиваемые определенными размерами программ (N).

Если предстоит необходимость сделать выбор технологического процесса не из двух вариантов, а из трех, четырех и т. д., то строится ориентированный граф, дуги которого представляют технологические операции. Для оценки использования ресурсов при возможных вариантах изготовления детали (изделия) вводится целевая функция Ст, т. е. сумма технологических себестоимостей по каждой из запроектированных операций, с тем, чтобы их сумма была минимальной:

![]()

Таким образом, выбор оптимального варианта технологического процесса можно свести к выбору маршрута в заданном ориентированном графе, имеющем минимальную суммарную технологическую себестоимость.

Похожие работы

... и группируются по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; ...

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

... составление формализованных планов, а также контроль их исполнения позволяет компаниям организовать эффективную систему планирования и обеспечить взаимоувязку плановых показателей между отдельными подразделениями. 2. Подготовка производства, ее состав и задачи. Деятельность предприятия по развитию его материально-технической базы, организации производства, труда и управления представляет ...

... , путем сохранения и увеличения конкурентоспособности, более рационального использования производственных мощностей и возможностей персонала. (6, стр.202) 1.6 Направления совершенствования технической подготовки производства Цикл возникновения идеи до организации выпуска изделий потребителям не должен превышать трех лет для самых сложных образцов техники. Более длительные сроки приведут к ...

0 комментариев