Выполнил: Нагорный О.В.

Пермь, 2000

Техническое задание.

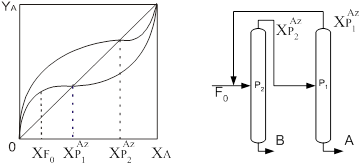

Выполнить проектный расчёт ректификационных колонн и определить параметры их работы в процессе отделения о-ксилола от равновесных м- и п-ксилолов. Производительность по о-ксилолу 50 , 60 и 70 тыс. т/год. Содержание о-ксилола в кубовой фракции принять 99.7 % масс.

Результаты расчёта

Таблица 1.

Основные показатели колонн выделения о-ксилола

| Показатели | Номер установки | ||

| 1 | 2 | 3 | |

| Производительность установки, тыс. т/год по сырью по о-ксилолу | 175 50 | 209 60 | 245 70 |

| Состав сырья п-ксилол м-ксилол о-ксилол | 35 35 30 | 35 35 30 | 35 35 30 |

| Расчетный диаметр колонны, м | 4.8 | 5.3 | 5.8 |

| Минимальное флегмовое число | 11.7 | 11.7 | 11.7 |

| Кратность орошения | 15.2 | 15.2 | 15.2 |

| Необходимое количество теоретических тарелок | 121 | 121 | 121 |

| Тип тарелок | Колпачковые | ||

| Количество действительных тарелок | 200 | 200 | 200 |

| Номер тарелки, на которую подается питание (считая сверху) | 71 | 71 | 71 |

| Расстояние между тарелками, мм | 450 | 450 | 450 |

| Высота тарельчатой части колонны, м | 90 | 90 | 90 |

| Чистота о-ксилола, % | 99.7 | 99.7 | 99.7 |

Продолжение табл.1

| Отбор ксилола от его потенциального содержания в сырье, % | 95 | 95 | 95 |

| Температура, 0С верха низа* | 144 178 | 144 178 | 144 178 |

| Абсолютное давление, МПа | 0.25 | 0.25 | 0.25 |

| Скорость пара, м/с | 0.54 | 0.54 | 0.54 |

| Объмный расход пара при средней температуре в колонне, м3/с | 9.9 | 11.9 | 13.9 |

*Температура верха и низа и давление в низу колонны приняты в соответствии с литературными данными [1]

Таблица 2

Материальный баланс процесса ректификации на установке 1

(50 тыс. т/год по 0-ксилолу)

| Компонент | Мол. доли | %, масс | кмоль/час | т/сутки | кг/час |

| Сырьё о-ксилол м-ксилол п-ксилол Итого | 0.30 0.35 0.35 | 30 35 35 | 56.51 65.93 65.93 | 143.763 167.724 167.724 | 5990 6988,5 6988,5 |

| 1 | 100 | 188.37 | 479.211 | 19967 | |

| Дистиллят о-ксилол м-ксилол п-ксилол Итого | 0.021 0.489 0.49 | 2.1 48.9 49 | 2.82 65.76 65.92 | 7.188 167.313 167.724 | 299.5 6971 6988 |

| 1 | 100 | 134.5 | 342.225 | 14258 |

Продолжение табл.2

| Компонент | Мол. доли | %, масс | кмоль/час | т/сутки | кг/час |

| Остаток о-ксилол м-ксилол п-ксилол Итого | 0.997 0.003 ── | 99.7 0.3 ── | 53.68 0.16 ── | 136.575 0.41 ── | 5690 17 ── |

| 1 | 100 | 53.84 | 136.985 | 5707 |

Таблица 3

Материальный баланс процесса ректификации на установке 2

(60 тыс. т/год по 0-ксилолу)

| Компонент | Мол. доли | %, масс | кмоль/час | т/сутки | кг/час |

| Сырьё о-ксилол м-ксилол п-ксилол Итого | 0.30 0.35 0.35 | 30 35 35 | 67.81 79.11 79.11 | 172.513 201.265 201.265 | 7188 8386 8386 |

| 1 | 100 | 226.03 | 575.043 | 23960 | |

| Дистиллят о-ксилол м-ксилол п-ксилол Итого | 0.021 0.489 0.49 | 2.1 48.9 49 | 3.39 78.92 79.11 | 8.626 200.771 201.265 | 359 8365 8386 |

| 1 | 100 | 161.42 | 410.662 | 17110 | |

| Остаток о-ксилол м-ксилол п-ксилол Итого | 0.997 0.003 ── | 99.7 0.3 ── | 64.42 0.19 ── | 163.887 0.493 ── | 6829 20 ── |

| 1 | 100 | 64.61 | 164.38 | 6849 |

Таблица 4

Материальный баланс процесса ректификации на установке 3

(70 тыс. т/год по о-ксилолу)

| Компонент | Мол. доли | %, масс | кмоль/час | т/сутки | кг/час |

| Сырьё о-ксилол м-ксилол п-ксилол Итого | 0.30 0.35 0.35 | 30 35 35 | 79.11 92.30 92.30 | 201.268 234.812 234.812 | 8386 9784 9784 |

| 1 | 100 | 263.71 | 670.892 | 27954 | |

| Дистиллят о-ксилол м-ксилол п-ксилол Итого | 0.021 0.489 0.49 | 2.1 48.9 49 | 3.95 92.07 92.30 | 10.063 234.237 234.812 | 419 9759.8 9783.8 |

| 1 | 100 | 188.32 | 479.112 | 19963 | |

| Остаток о-ксилол м-ксилол п-ксилол Итого | 0.997 0.003 ── | 99.7 0.3 ── | 75.16 0.23 ── | 191.205 0.575 ── | 7967 24 ── |

| 1 | 100 | 75.39 | 191.78 | 7991 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Сулимов А.Д. Производство ароматических углеводородов из нефтяного сырья. М.: Химия.1975. 302 с.

2. Емельянов В.Е., Жуков С.С. Процессы разделения ксилолов. М.: Химия. 1975. 158 с.

3. Александров И.А. Ректификационные и адсорбционные аппараты. М.: Химия. 1978. 276 с.

4. Расчет ректификационных установок непрерывного действия. Л.: Изд-во ЛТА. 1978. 38 с.

5. Соколов В.З., Харлампович Г.Д. Производство и использование ароматических углеводородов. М.: Химия. 1980. 332 с.

6. Сулимов А.Д. Выделение ароматических углеводородов из нефтяного сырья. М.: Гостоптехиздат. 1959. 61 с.

Похожие работы

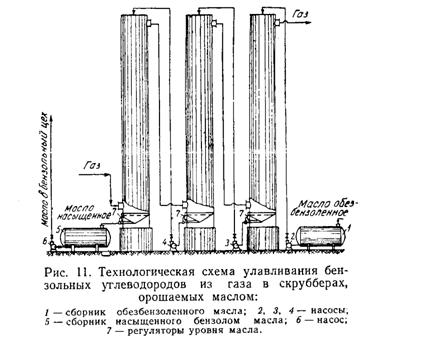

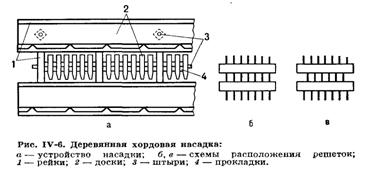

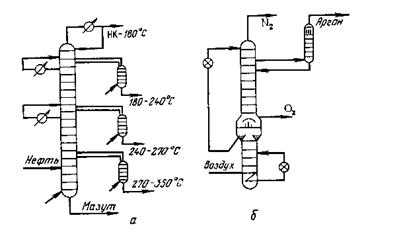

... на его изготовление, а также затраты энергии на преодоление сопротивления газа и перекачку масла должны быть минимальными. При улавливании бензольных углеводородов из газа под атмосферным давлением наибольшее распространение получили насадочные скрубберы с деревянной хордовой и металлической спиральной неподвижной насадками. Скруббер представляет собой клёпанный или сварной стальной цилиндр ...

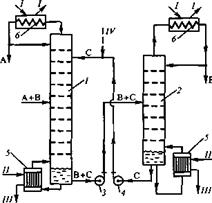

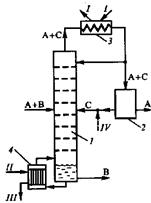

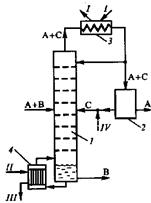

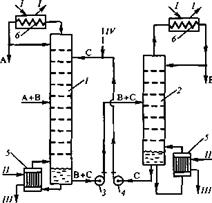

... смеси на четыре продукта [17]. I – IV — продукты. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией. К таким параметрам относятся температура и расход разделяющего агента, тарелки подачи исходной смеси и ...

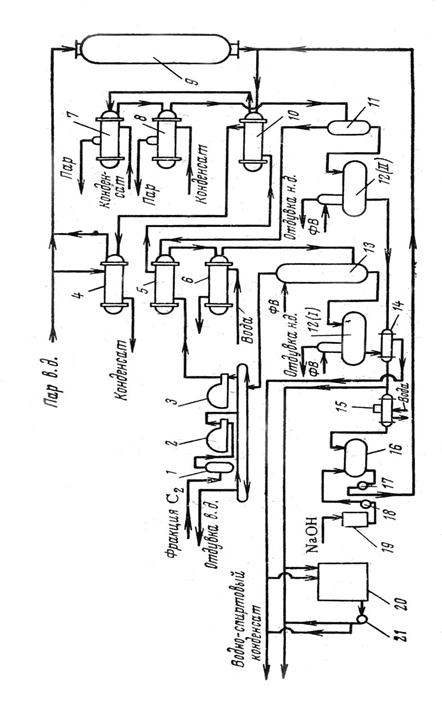

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

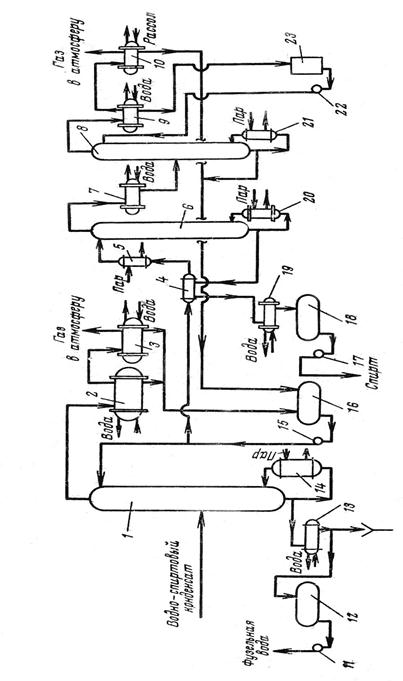

... С целью увеличения выхода и упрощения технологии процесса за счет исключения стадии щелочной промывки из процесса осушки 1,3-диоксолана и повышения экологической чистоты технологии разделения азеотропной смеси 1,3-диоксолан-вода, проводят экстрактивную ректификацию с использованием в качестве экстрагента этиленгликоль. Предлагаемое изобретение может быть использовано для получения 1,3-диоксолана, ...

0 комментариев