Министерство образования Российской Федерации

Филиал Санкт-Петербургского государственного горного института им. Г.В. Плеханова

(технического университета)

Воркутинский горный институт

Кафедра горной электромеханики

Допускается к защите в ГАК

Заведующий кафедрой ГЭМ

доцент, д.т.н. В.В. Габов

"____"_________________ 2001 г.

ДИПЛОМНЫЙ ПРОЕКТ 180400 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: ''Совершенствование систем электроснабжения

подземных потребителей шахт.

Расчет схемы электроснабжения ЦПП до участка и

выбор фазокомпенсирующих устройств''

Филиал ОАО ''Воркутауголь'' шахта ''Комсомольская''Автор, студент гр. ЭР–95 вВ А.А. Подосенов

Руководитель проектирования, ст. преп. каф. ГЭМ Л.В. Пересторонин Рецензент, гл. энергетик ш. ''Комсомольская'' В.А. ПетровКонсультанты:

1. Горное дело, доцент каф. ГД Ю.М. Погудин

2. Механизация горных работ, доцент каф. ГЭМ В.В. Габов

3. Стационарные установки, ст. преп. каф. ГЭМ А.В. Демешкин

4. Электропривод, профессор каф. Э и ЭМ Э.А. Загривный

5. Электроснабжение, ст. препод. каф. ГЭМ И.Д. Бондарева

6. Автоматизация и моделирование на ЭВМ, доцент каф. ГЭМ Б.М. Борисов

7. Экология, ст. препод. каф. ГД А.Е. Грищенко

8. Охрана труда, профессор каф. ГД В.Н. Бобровников

9. Экономика, зам. нач. ОРТО ОАО ''Воркутауголь'' А.С. Обидёнов

10. Шахтный транспорт, доцент каф. ГЭМ Е.И. Винников

Воркута

2001

Министерство образования Российской Федерации

Филиал Санкт-Петербургского государственного горного института им. Г.В. Плеханова

(технического университета)

Воркутинский горный институт

Кафедра горной электромеханики

УТВЕРЖДАЮ

Зав. кафедрой ГЭМ

доцент, д.т.н. В.В. Габов

"___"_______________ 2001 г.

ЗАДАНИЕ НА ДИПЛОМНОЕ ПРОЕКТИРОВАНИЕ Студенту: Подосенову Александру Александровичу группы: 180400 Тема: ''Совершенствование систем электроснабжения подземных потребителей шахт. 2. Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств''. Филиал ОАО ''Воркутауголь'' шахта ''Комсомольская''.Исходные данные: Горно-геологические технологические и технические условия шахты Комсомольская.

Расчет в специальной части выполнить по данным сети электроснабжения шахты по состоянию на 2001 год.

Руководитель проектирования, ст. преп. каф. ГЭМ Л.В. ПересторонинДата выдачи задания: '' 28 '' января 2001 г.

Зав. кафедрой ГЭМ, доцент, д.т.н. В.В. Габов

Задание получил: А.А. Подосенов

Аннотация

В общей части дипломного проекта был рассмотрен очистной забой лавы 212-с, произведен поверочный расчет магистрального ленточного конвейера, в данной работе произведен расчет двойного питания (при Uн = 660 В и Uн = 1140 В) для электроприемников лавы 212-с, в разделе ''электропривод'' рассмотрена замена существующего вентилятора главного проветривания (с нерегулируемым электроприводом) на вентилятор ВЦД-47 ''Север'' с регулируемым электроприводом по системе АВК, описаны мероприятия по охране труда и экологии.

В специальной части дипломного проекта произведен анализ и расчет действующей схемы электроснабжения ш. ''Комсомольская'', на основе которого рассчитана реактивная мощность передаваемая по внутришахтной сети. Расчет мощности компенсирующих устройств выполнен на основе расчетных и графических методов. Произведен выбор оптимальных мест установки компенсирующих устройств. Все расчеты, по выбору компенсирующих устройств, выполнены на основе энергетических и силовых характеристик подземной энергосети ш. ''Комсомольская''.

Данный дипломный проект является комплексной работой, в которой есть ссылки на решения и выводы студентов Терентьева А.А., Тюлина В.Е.

Пояснительная записка состоит из 103 страниц печатного текста, содержит 32 таблиц и 13 рисунков. К ней приложена графическая часть из 8 листов формата А1.

Abstract

In a common part of the degree project the stope of longwall 212-n was considered, the checking calculation of a turnpike belt conveyor is manufactured, in the given operation the account of double power supply (is manufactured at Uн = 660 V and Uн = 1140 V) for electroreceivers of longwall 212-n, in section "electric drive" the substitution of an existing main fan (with the noncontrollable electric drive) on a ventilator VCD-47 "North" with the regulated electric drive on a system AVK is considered, the measures on protection of work and ecology are circumscribed.

In a special part of the degree project the analysis and account of the operating circuit of electrosupply is manufactured mine "Komsomolskaya", on the basis of which the jet power transmitted on an inside - mine web is calculated. The account of power of compensating devices is executed on the basis of calculated and graphic methods. The choice of optimum installation sites of compensating devices is manufactured. All accounts, at the choice of compensating devices, are executed on the basis of power and force performances of a underground power grids mine "Komsomolskaya".

The given degree project is complex operation, in which there are references to solutions and conclusions of the students Terentev A.A., Tulin V.E.

The explanatory slip consists of 103 pages of the printed text, contains 32 tables and 13 figures. The graphic part from 8 sheets of a format А1 is affixed on her.

Содержание

Введение 6

1. Технология горных работ 7

1.1 Геологическая характеристика шахты 7

1.2 Вентиляция 8

2. Механизация очистных работ 12

2.1. Система разработки и механизация выемки угля 12

2.2. Расчет суточной нагрузки на забой лавы 312-с 14

2.3. Характеристики сравниваемых механизированных комплексов 20

3. Шахтный подземный транспорт 22

4. Стационарные установки 28

4.1 Вентилятор главного проветривания 28

5. Электроснабжение 30

5.1. Существующая схема электроснабжения 30

5.2. Расчет электроснабжения лавы 312-с 30

6. Регулируемый электропривод вентиляторов главного проветривания 46

6.1 Электропривод по системе асинхронного вентильного каскада 46

7. Автоматизация производственных процессов 52

7.1. Общие положения 52

7.2 Средства технологического контроля за работой 53

вентиляционных установок 53

7.3 Техническое обеспечение 54

8. Охрана труда 67

81 Общие положения 67

8.2. Мероприятия по борьбе с газом 67

8.3. Мероприятия по комплексному обеспыливанию 68

8.4. Мероприятия по борьбе с внезапными выбросами угля, газа и 69

горными ударами 69

8.5. Мероприятия по электробезопасности 69

8.6. Противопожарные мероприятия 71

8.7. Анализ травматизма по шахте «Комсомольская» за 12 месяцев 2000 года 72

8.8. План ликвидации аварии 73

8.9. Производственная санитария 74

9. Экология предприятия 75

9.1 Загрязнение воздушного бассейна 75

9.2 Мероприятия по охране атмосферного воздуха 76

9.3 Загрязнение и охрана водных ресурсов 76

9.4 Мероприятия по охране водоемов от загрязнения 77

9.5 Нарушение земли 77

9.6 Охрана недр 78

9.7 Платежи за выбросы загрязняющих веществ в окружающую среду и размещение отходов 78

10. Совершенствование системы электроснабжения 79

подземных потребителей шахты 79

Расчет схемы электроснабжения ЦПП до участка 79

и выбор фазокомпенсирующих устройств 79

10.1 Расчет токовых нагрузок по блоку «Северный» 88

10.2 Компенсация реактивной мощности у наиболее удаленного потребителя 95

11. Экономический расчёт затрат на внедрение БК 97

11.1. Расчёт затрат на БК 97

11.2. Определение нормативной численности электрослесарей на техническое 97

обслуживание и ремонт БК участка ПУРСА 97

11.3. Экономические аспекты задачи компенсации мощности 98

Заключение 102

Список использованных источников 103

Введение

Неуклонный рост электровооруженности труда обеспечивает возможность дальнейшего проведения комплексной механизации и автоматизации, и на основе этого возрастает производительность труда, но нормальная работа горного предприятия так же зависит от качественного электроснабжения.

При качественном электроснабжении паспортные характеристики горных машин практически не отличаются от номинальных.

Энергосистема должна быть спланирована так, что дает возможность устанавливать дополнительные мощные потребители без реконструкции коммутирующих элементов системы, коэффициент мощности системы поддерживается по всей системе на высоком уровне. В данной системе должна быть предусмотрена возможность контроля за параметрами качества электроэнергии и иметь систему контролирующую и регулирующую нагрузки предприятия по следующим параметрам:

– вычисление потребляемой активной и реактивной электрической энергии нарастающим итогом за сутки, месяц;

– вычисление текущей совмещенной тридцатиминутной мощности активной и реактивной, а также вычисление и контроль максимальной мощности и определение ее прогнозируемого значения в часы максимума нагрузки энергосистемы;

– вычисление минимальной и средней реактивной мощности, передаваемой из сети или генерируемой в сеть энергосистемы, за период наименьшей активной нагрузки, определяемой за месяц;

– контроль лимитов расхода электроэнергии за сутки, за месяц.

В энергосистеме горного предприятия должен быть предусмотрен комплекс современных быстродействующих защит, обеспечивающих работу энергосистемы в номинальных режимах работы.

Система должна отвечать требованиям правил техники безопасности.

1. Технология горных работ 1.1 Геологическая характеристика шахты

Поле шахты ''Комсомольская'' находится на западном крыле Воркутской мульды на расстоянии 11 км от города Воркуты. Объединяет поля бывших шахт №№ 17, 18 и 25. Его размеры: по простиранию – 12 км и по падению – 3 км. Находится в пределах метановой зоны. Верхняя отметка ее по северному и южному крыльям составляют в среднем соответственно +30 и + 70.

С учетом тектоники, значительных размеров и высокой метаноносности угольных пластов и спутников разделено по простиранию на 4 эксплуатационных блока (с юга на север): «Южный» и 2-й «Южный», «Северный» и 2-й «северный».

Шахта является угольным предприятием второго ряда и имеет следующие границы: по восстанию – с полями отработанных шахт №№ 26, 25, 18, 17, ''Промышленная'' и ''Центральная'' (с юга на север); на юге – с полем действующей ныне шахты ''Заполярная''; по падению с полями действующих шахт ''Воркутинская'' и ''Северная''.

Связана шахта автодорогой с кольцевой автодорожной магистралью и с поселком Комсомольский, а также железной дорогой с подъездными железнодорожными путями. Шахта ''Комсомольская'' введена в эксплуатацию в 1949 с проектной мощностью 500 тыс. тонн угля в год (1670 тонн в сутки) – бывшая шахта № 18, подвергшаяся в 1959 – 1976 годах групповой реконструкции. Приемка новой шахты ''Комсомольская'' после реконструкции шахт №№ 17, 18 и 25 выполнена в декабре 1976 – январе 1977 года.

Шахта ''Комсомольская'' как сверхкатегорийная по газу СН4 и опасная по внезапным выбросам, относится к шахтам с особо вредными и тяжелыми условиями труда. Средняя абсолютная газообильность с учетом каптированного метана составляет 217,9 м3/мин. При этом среднегодовой расход метана, отсасываемого дегазационной установкой – 63,9 м3/мин. Относительная газообильность шахты – 79,6 м3 на тонну угля при среднесуточной добыче 3153 тонны в течение года.

По пыли: опасная, выход летучих составляет 32,5%, 3-я группа пыльности. По содержанию свободной кремнекислоты в образцах породы (20 – 30%), вмещающих пласты угля, забои шахты считаются силикозоопасными.

Данная работа является комплексной. В пояснительной записке, в разделе ''геология'' рассматривается система вентиляции ш. ''Комсомольская''. Геология блоков ''северный'' и ''южный'' рассмотрены студентами Терентьевым А.А. и Тюлиным В.Е.

Рассматривается система вентиляции, как исходные данные для комплексного проекта по следующим причинам:

для выбора режима работы вентилятора главного проветривания;

для тупиковых выработок предусматривается схема электроснабжения с резервированием;

комплексные распределительные устройства (КРУ) на номинальное напряжение 6 кВ должны устанавливаться только на поступающих струях;

по схеме вентиляции просматривается наилучшие варианты прокладки кабельных линий.

1.2 ВентиляцияШахта ''Комсомольская'' отнесена к опасным по внезапным выбросам метана. Средняя абсолютная газообильность с учётом каптированного метана составляет 217,9 м3/мин. При этом среднегодовой расход метана, отводимого дегазационной установкой – 73,9 м3/мин. Относительная газообильность шахты – 79,6 м3 на тонну угля при среднесуточной добыче 4797 т в течение года. Шахта также опасна по пыли и отнесена к 3-ей группе пыльности. Выход летучих составляет 32,5%. По содержанию свободной кремнекислоты в образцах породы (20 – 30%) забои шахты считаются силикозоопасными. В целом шахта как сверхкатегорная по газу метану и опасная по динамическим явлениям отнесена к шахтам сверхкатегорийным по газодинамическим явлениям.

Все угольные пласты опасные по взрывам пыли и являются высокометаноносными. Пласт Мощный с отметки –350 и пласт Тройной с отметки –500 – опасные, а пласт Четвёртый с отметки –800 – угрожаемый по внезапным выбросам угля и газа. Кроме того, все три пласта опасные по горным ударам соответственно с отметок –65, –270 и –270.

Схема проветривания – комбинированная, центрально-фланговая, способ проветривания – всасывающий. Способ дегазации: каптаж метана из подрабатываемых пластов-спутников в зонах, разгруженных от горного давления, через подземные скважины, пробуренные с фланговых выработок.

Схема проветривания выемочных участков принята с учетом высокой метанообильности, прямоточная с полным обособленным разбавлением метана по источникам его выделения.

Для целей вентиляции пройдены:

вентиляционный ствол №1 до отметки 1-го откаточного горизонта –620, служащий для подачи свежего воздуха в шахту;

вентиляционный ствол №2 до отметки 1-го откаточного горизонта, служащий для выдачи исходящей струи воздуха из шахты;

вентиляционный ствол №3 до отметки вентиляционного горизонта –450, служащий для выдачи исходящей струи воздуха из шахты.

Также исходящая струя воздуха с горизонта –270 м выдается частично по скиповому стволу, через который проветриваются камеры околоствольного двора горизонта –620 м (ДП.180400.01, рис.1.2.1).

Максимальное количество воздуха в шахту, при вводе вентствола №4 в действие, составит 585 м 3/с.

В блоки «Южный» и «Северный» свежий воздух подается по вентиляционному стволу №1 и вентиляционным квершлагам длиной порядка 480 м, пройденным на горизонте –620, а также по вспомогательному клетевому стволу и по скиповому стволу. Вывод исходящей струи из блоков осуществляется по вентиляционным стволам №2 и №3. При этом вентиляционный горизонт принят на отметках –400 м (северное крыло) и –450 (южное крыло), а также на горизонте –270 м, на котором пройден околоствольный двор при основных стволах, соединенных квершлагами и наклонными вентсбойками с горизонта –400 м.

Общее количество воздуха, поступающее в шахту и выдаваемое из нее, представлено в табл. 1.1.

Таблица 1.1

Количество воздуха по шахте "Комсомольская"

| Наименование выработки | Количество воздуха, поступающего в шахту, м3/мин | Скорость поступающего в шахту воздуха, м/с | Количество воздуха, выдаваемого из шахты, м3/мин |

| Клетевой ствол | 10017 | 7 | |

| Скиповой ствол | 7563 | 3,3 | |

| Вентствол № 1 | 1520 | 0,7 | |

| Фактическое | 19049 | ||

| Расчетное | 16804 | ||

| Вентствол № 2 | 6413 | ||

| Вентствол № 3 | 12629 | ||

| ИТОГО: | 19100 |

Количество воздуха, поступающего на добычные и проходческие участки, представлено в табл. 1.2 и 1.3.

Таблица 1.2

Количество воздуха, поступающего на добычные участки

| Наименование выработок | Q поступ. лавы, м3/мин | Q подсвеж. лавы, м3/мин | Q исход. лавы, м3/мин | Q исх. участка, м3/мин | Содержание метана, % |

| Лава 212-с пласта Тройной | 287 | 393 | 130 | 680 | 0,15 |

| Лава 412-с пласта Четвёртый | 438 | 473 | 257 | 911 | 0,3 |

| Лава 312-ю пласта Четвёртый | 486 | 1099 | 263 | 1585 | 0,3 |

| Лава 522-с пласта Мощный | 844 | 563 | 402 | 1407 | 0,1 |

| Лава 622-с пласта Мощный | 1302 | 2001 | 620 | 3303 | 0,4 |

Таблица 1.3

Количество воздуха, поступающего на проходческие участки

| Наименование выработки | Q забоя, м3/мин | Q ВМП, м3/мин | Qк ВМП, м3/мин | Уставка ДВП |

| Монтажная камера 722-с пласта Мощного | 609 | 646 | 1016 | 21,0 |

| Квершлаг 42-ю | 216 | 400 | 366 | 8,0 |

| Конвейерный штрек 512-с пласта Четвёртый (на север) | 192 | 400 | 502 | 7,0 |

| Конвейерный штрек 512-с Пласта Четвёртый (на юг) | 192 | 390 | 601 | 7,0 |

| ЮПЛУ | 258 | 350 | 447 | 9,0 |

| СГЛУ | 430 | 540 | 845 | 15,0 |

Вентиляторные установки размещены в зданиях вентиляторных с вентканалами, оборудованными вентиляторами для проветривания шахты:

ВЦД – 3,2М – вентиляционный ствол № 2;

ВРЦД – 4,5 – вентиляционный ствол № 3.

Способ дегазации – каптаж метана из подрабатываемых пластов спутников в зонах, разгруженных от горного давления через подземные скважины, пробуренные с фланговых выработок.

Рис.1.2.1 Микросхема проветривания шахты ''Комсомольская''

2. Механизация очистных работ 2.1. Система разработки и механизация выемки угляНа шахте «Комсомольская» принята система подготовки шахтного поля полевая, блоковая, панельная. Блоки «Северный» и «2-й Северный» представляют собой двухстороннюю панель, а блоки «Южный» и «2-й Южный» – двух- и односторонняя панели. Выемочные столбы подготавливаются одинарными промежуточными штреками с поддержанием их на границе массив – выработанное пространство.

Порядок отработки: шахтного поля – прямой; блоков: «Северный» и «2-й Северный» – лавами по простиранию, нисходящий; блока «Южный» – лавами по простиранию, нисходящий; блока «2-й Южный» – одинарными лавами по падению в северной части блока и по простиранию в южной части; выемочных участков – обратный, с управлением кровлей полным обрушением.

На шахте работает три добычных участка. Данные по структуре и параметрам механизации очистных работ на шахте «Комсомольская» приведены в табл. 2.1.

Для пластов «Мощного», «Тройного» и «Четвертого» при принятой системе разработки в данном проекте принимаем прямоточную схему проветривания отрабатываемого очистного забоя (участка).

Таблица 2.1

Механизация очистных работ на шахте «Комсомольская»| Параметры;тип оборудования | Данные по участкам | |||

| №6 | №10 | №9 | ||

| Пласт | Мощный | Тройной | Четвертый | |

| Средняя мощность пласта, м | 3,71 | 2,17 | 1,45 | |

| Длина выемочного столба, м | 1910 | 1860 | 1800 | |

| Угол падения, градус | 56 | 57 | 26 | |

| Длина очистного забоя по падению, м | 160 | 159 | 190 | |

| Тип очистного комплекса, Срок эксплуатации, лет | 2УКП-5Д | 2ОКП-70БК | КМТ | |

| 5 | 1,2 | 4,3 | ||

| Тип механизированной крепи | 2УКП | 2ОКП-70 | МТ-1 | |

| Тип выемочной машины | 1КШЭ | 2ГШ-68Б | 1ГШ-68 | |

| Тип забойного конвейера | СП-301М | Анжера-26 | СП-87П-45ПМ | |

| Крепь сопряжения | ОКСА-1У | ОКСА-1У | ОКСА-1У | |

| Нагрузка на забой, т/сут | Плановая | 3000 | 2000 | 1000 |

| Фактическая | 20002800 | 17002200 | 8001100 | |

Данные плановой и фактической добычи по шахте [2] и участкам представлены в табл. 2.2.

На рис. 2.1 и 2.2 показано соответственно гистограмма плановой и фактической добычи по шахте и добыча участка №10 по месяцам и круговая диаграмма добычи каждого участка за 2000 год.

Таблица 2.2

Плановая и фактическая добыча по шахте «Комсомольская» и участкам за 2000 год

| Месяц | Добыча по шахте, тыс.т | Добыча по участкам, тыс.т | ||||||

| №6 | №10 | №9 | ||||||

| План | Факт | План | Факт | План | Факт | План | Факт | |

| Январь | 138,0 | 140,0 | 45,0 | 50,6 | 51,0 | 40,4 | 26,0 | 29,7 |

| Февраль | 148,0 | 153,0 | 49,0 | 49,2 | 55,0 | 60,1 | 28,0 | 30,1 |

| Март | 153,0 | 166,0 | 43,0 | 43,1 | 63,3 | 66,9 | 34,2 | 36,9 |

| Апрель | 150,0 | 155,0 | 40,0 | 42,3 | 65,0 | 65,1 | 29,0 | 31,2 |

| Май | 142,0 | 146,5 | 43,0 | 43,0 | 54,0 | 58,0 | 28,0 | 30,0 |

| Июнь | 147,0 | 157,0 | 45,0 | 45,0 | 56,0 | 70,0 | 29,0 | 24,0 |

| Июль | 133,0 | 148,0 | 42,0 | 37,8 | 49,0 | 64,0 | 23,0 | 29,5 |

| Август | 144,0 | 153,0 | 46,0 | 46,6 | 53,6 | 62,6 | 28,0 | 22,7 |

| Сентябрь | 152,0 | 122,0 | 46,0 | 25,2 | 60,0 | 58,2 | 30,0 | 25,5 |

| Октябрь | 143,0 | 113,0 | 40,0 | 26,9 | 59,0 | 43,4 | 28,0 | 19,4 |

| Ноябрь | 143,0 | 148,5 | 40,0 | 43,0 | 59,0 | 60,7 | 28,0 | 28,3 |

| Декабрь | 153,0 | 173,0 | 46,0 | 47,0 | 60,0 | 60,0 | 31,0 | 41,0 |

| Итого | 1746,0 | 1775,0 | 525,0 | 499,7 | 684,3 | 709,4 | 344,2 | 348,3 |

Рис.2.1. Гистограмма плановой и фактической добычи шахты и участка №10 по месяцам

Рис. 2.2. График добычи каждого участка шахты «Комсомольская» за 2000 год

Далее выполним расчет суточной нагрузки на забой лавы 312-С. Так как на шахте применяются типовые механизированные комплексы в типовых горно-геологических условиях, где целесообразно применение энерговооруженных комбайнов, работающих без ограничения производительности, то расчет выполняем по упрощенной методике на основе эмпирических и энергетических характеристик для типовых комбайнов.

2.2. Расчет суточной нагрузки на забой лавы 312-сИсходные данные для расчёта приведены в табл. 2.3.

Таблица 2.3.

Исходные данные к расчёту нагрузки на забой| Средняя мощность пласта, м Средняя | 2,2 |

| Длина лавы, м | 200 |

| Угол падения пласта, градус | 57 |

| Сопротивляемость угля резанию, кН/м Угля резанию | 170 |

| Ширина захвата, м | 0,63 |

| Комбайн | 2ГШ-68Б |

| Комплекс | ОКП-70 |

| Сменный коэффициент машинного времени (kм) | 0,4 |

Расчет нагрузки на забой производится для конкретных горно-геологических условий на основе определения минутной производительности комбайна с учетом ограничения по скорости крепления забоя, а также по фактору проветривания.

Скорость подачи очистного комбайна (VП, м/мин):

![]() м/мин (2.1)

м/мин (2.1)

где VП.Тяг – скорость подачи по допустимому тяговому усилию; VП.ПР – скорость подачи комбайна по мощности привода; VП.КИН – скорость подачи комбайна по кинематически возможной устойчивой скорости подачи; kВ.П – коэффициент увеличения скорости подачи комбайна при выемке хрупких углей.

Скорость подачи выемочной машины для фактического значения средневзвешенной сопротивляемости пласта резанию (Vп.Ā, м/мин), согласно рекомендациям по [5], находим по формуле:

![]() м/мин (2.2)

м/мин (2.2)

где ![]() и

и ![]() – меньшее и

большее значения

сопротивляемости

пласта разрушению,

ближайшие к

расчетному

средневзвешенному

значению

сопротивляемости

– меньшее и

большее значения

сопротивляемости

пласта разрушению,

ближайшие к

расчетному

средневзвешенному

значению

сопротивляемости

![]() ,

кН/м;

,

кН/м;

![]() м/мин

– скорость

подачи при

сопротивляемости

угля резанию

100 кН;

м/мин

– скорость

подачи при

сопротивляемости

угля резанию

100 кН;

![]() м/мин

– скорость

подачи при

сопротивляемости

угля резанию

200 кН.

м/мин

– скорость

подачи при

сопротивляемости

угля резанию

200 кН.

Скорость подачи выемочной машины по допустимому значению тягового усилия (VП.Тяг, м/мин):

![]() м/мин (2.3)

м/мин (2.3)

где FT= 160 кН – тяговое усилие подающей части; G = 30,95 т – масса комбайна; = 6 –угол падения пласта; FП – составляющая силы резания в направлении подачи комбайна:

![]() кН (2.4)

кН (2.4)

Скорость подачи комбайна по кинематически возможной устойчивой скорости подачи (VП.КИН, м/мин):

![]() м/мин (2.5)

м/мин (2.5)

где kУС = 0,9 – коэффициент устойчивой работы.

Производительность комбайна (qМ, т/мин) без учета ограничений по скорости крепления определяется по формуле:

![]() т/мин (2.6)

т/мин (2.6)

где Нр = 2,2 м – вынимаемая мощность пласта; = 1,34 т/м3 – плотность угля в массиве; Вз=0,63 м– ширина захвата комбайна; kг =1 – коэффициент использования ширины захвата; Vп=5,4 м/мин – скорость подачи комбайна.

Расчёт производительности по скорости крепления (qкр, т/мин):

![]() т/мин (2.7)

т/мин (2.7)

где Vкр– скорость крепления:

![]() м/мин (2.8)

м/мин (2.8)

где ![]() м/мин

– скорость

крепления по

последовательной

схеме передвижки

крепи и устойчивых

боковых породах;

kСХ

=1 – коэффициент,

учитывающий

схему передвижки

крепи; kУП

=1 – коэффициент

снижения скорости

крепления с

увеличением

угла падения

пласта; kУСТ

=1 – коэффициент

снижения скорости

крепления при

неустойчивых

породах кровли.

м/мин

– скорость

крепления по

последовательной

схеме передвижки

крепи и устойчивых

боковых породах;

kСХ

=1 – коэффициент,

учитывающий

схему передвижки

крепи; kУП

=1 – коэффициент

снижения скорости

крепления с

увеличением

угла падения

пласта; kУСТ

=1 – коэффициент

снижения скорости

крепления при

неустойчивых

породах кровли.

Так как qкр < q, т. е. 4 т/мин < 10 т/мин, расчёт ведём по производительности комбайна, рассчитанной по скорости крепления механизированной крепи.

Допустимая нагрузка на очистной забой по фактору проветривания (Qr, т/сут) определяется по формуле:

![]() т/сут (2.9)

т/сут (2.9)

где Sn = 6,55 м2 – проходное сечение струи воздуха при минимальной ширине призабойного пространства; Vв = 4,0 м/с – максимально допустимая по ПБ скорость движения воздуха в лаве; d = 1% – допустимая по ПБ концентрация метана в исходящей струе воздуха; kв = 1,2 1,4 – коэффициент, учитывающий движение части воздуха по выработанному пространству; qn = 8м/т – относительная метанообильность шахты; kмет = 0.7 – коэффициент, характеризующий естественную дегазацию источников выделения метана в период отсутствия очистных работ.

Количество угля вынимаемого за цикл (Ац, т):

![]() т (2.10)

т (2.10)

Сменная нагрузка на забой (Асм, т) без учета ограничений по скорости крепления определяется по формуле:

![]() т (2.11)

т (2.11)

Тогда суточная нагрузка на забой (Асут, т):

![]() т (2.12)

т (2.12)

Количество циклов в сутки (NС):

![]() (2.13)

(2.13)

Принимаем количество циклов в сутки 12.

Расчетная нагрузка на забой составит:

![]() т (2.14)

т (2.14)

Сменная нагрузка на забой по (2.11) с учетом ограничений по скорости крепления:

![]() т

т

Суточная нагрузка на забой (Асут, т) по (2.12):

![]() т

т

Количество циклов в сутки (NС) по (2.13):

![]()

Принимаем количество циклов в сутки 4.

Расчетная нагрузка на забой составит по (2.14):

![]() т

т

Эксплутационная производительность комбайна (QЭ, т/см):

![]() (2.15)

(2.15)

где Т – продолжительность смены, час; ТВСП – время затраченное на вспомогательные операции, мин:

![]() мин (2.16)

мин (2.16)

где

![]() =

20 мин – затраты

времени на

пересменку;

=

20 мин – затраты

времени на

пересменку;

![]() = 10 мин – затраты

времени на

осмотр комбайна;

= 10 мин – затраты

времени на

осмотр комбайна;

![]() =

20 мин – затраты

времени на не

совмещенные

концевые операции.

=

20 мин – затраты

времени на не

совмещенные

концевые операции.

Время, затраченное на вспомогательные операции (ТВСП) найдем через коэффициент машинного времени:

мин (2.17)

мин (2.17)

где ![]() - количества

циклов в смену.

- количества

циклов в смену.

При ТВСП= 50 мин по выражению (2.15) строим график зависимости QЭ = f (VП) – рис.2.3:

![]() при

при

![]() 0 QЭ = 2674,4 т/см

0 QЭ = 2674,4 т/см

При ТВСП= 162 мин по выражению (2.15) строим график зависимости QЭ = f (VП) – рис.2.3:

![]() при

при

![]() 0 QЭ = 825,4 т/см

0 QЭ = 825,4 т/см

При анализе полученных данных видно, что дальнейшее увеличение добычи возможно за счет комплекса мер, направленных на: увеличение коэффициента машинного времени:

– уменьшение времени концевых операций;

– увеличение длины лавы;

– снятие ограничений по скорости подачи комбайна (ограничений по креплению, транспортировки угля и проветриванию);

– уменьшение времени на доставку людей к рабочему месту;

– повышение качества текущего ремонта горного оборудования;

– увеличение сечения подготовительных выработок для изменения схемы зарубки комбайна, что будет способствовать увеличению коэффициента машинного времени. Использование схемы «косых заездов» связано с тем, что сечение подготовительных выработок мало для осуществления «прямых заездов» комбайна.

Ограничения по креплению и транспортировки можно снять применением других механизированных комплексов. Далее сравним характеристики механизированного комплекса, работающего на участке №6 шахты «Комсомольская», с другим, работающими на шахтах ОАО «Воркутауголь».

Из

графиков, показанных

на рис.2.3, видно,

что при снятии

ограничений

по креплению

(кривая 2) возможно

увеличение

производительности

за счет увеличения

скорости подачи

комбайна с 2,1

м/мин до 4м/мин,

дальнейшее

увеличение

скорости

нецелесообразно,

из-за малого

роста производительности

при данном

сменном коэффициенте

машинного

времени (kМ

= 0,4). После комплекса

мер, ведущих

к снижению

времени на

вспомогательные

работы, т.е. к

повышению

сменного коэффициента

машинного

времени, возможно

дальнейшее

увеличение

производительности

данного участка

(кривая 1).

при данном

сменном коэффициенте

машинного

времени (kМ

= 0,4). После комплекса

мер, ведущих

к снижению

времени на

вспомогательные

работы, т.е. к

повышению

сменного коэффициента

машинного

времени, возможно

дальнейшее

увеличение

производительности

данного участка

(кривая 1).

Рис. 2.3. график зависимости QЭ = f (VП)

Обозначения позиций: 1 - график зависимости QЭ = f (VП) при ТВСП = 50 мин; 2 - график зависимости QЭ = f (VП) при ТВСП = 108 ми

2.3. Характеристики сравниваемых механизированных комплексовНа основе технико-экономических показателей, согласно табл. 2.1, очистного забоя, можно сделать вывод, что механизированный комплекс ОКП-70, применяемый по пласту Тройному технически и морально устарел, что значительно снижает среднесуточную нагрузку на лаву, затрудняет работу людей в забое, а также приводит к увеличению травматизма.

На участке №10 предлагается заменить устаревший очистной комплекс 2ОКП-70БК на современный КМ-144 второго типоразмера после сравнения некоторых технических данных, приведённых в табл. 2.4.

Таблица 2.4

Некоторые технические данные сравниваемых очистных комплексов

| Параметры оборудования | Очистной комплекс | ||

| Наименование комплекса | 2ОКП-70БК | КМ144, II т.р. | |

| Тип | Оградительно-поддерживающий | Оградительно-поддерживающий | |

| Вынимаемая мощность пласта, м | 2,3ч3,5 | 1,9ч3,5 | |

| Угол падения пласта, градус По простиранию По падению или восстанию | 18 12 | 18 ±10 | |

| Коэффициент затяжки кровли | 0,94 | 0,94 | |

| Шаг установки секций, м | 1,1 | 1,5 | |

| Рабочее сопротивление, кН | Стойки | 1900 | 1900 |

| Секции | 1900 | 3800 | |

Предлагается также заменить очистной комбайн на более современный, что видно из сравнения некоторых технических данных, приведённых в табл. 2.5.

Таблица 2.5

Технические данные сравниваемых очистных комбайнов

| Тип комбайна | Предлагаемый | Имеющийся |

| 1КШЭ | 2ГШ-68Б | |

| Высота выемки, м | 2-4,2 | 1,4-2,5 |

| Мощность привода исполнительных органов, кВт | 2200 | 2132 |

| Скорость подачи, максимальная, м/мин | 5,2 | 6,0 |

| Тяговое усилие, максимальное,кН | 200 | 160 |

| Тип привода подачи | Бесцепной с электроприводом | Гидравлический бесцепной |

| Диаметр шнеков, мм | 1800 | 12501600 |

| Ширина захвата, мм | 630 | 630 |

| Масса, т | 30,95 | 26,5 |

Все данные в табл. 2.4 и 2.5 взяты из 3, 4 и 5.

Выбор наиболее рациональной схемы электроснабжения начинаем с составления плана горных работ на участке. На плане горных работ показываем расстановку горного оборудования, подбираем наиболее подходящую типовую схему электроснабжения участка и корректируем ее применительно к нашим условиям, определяем число распределительных пунктов, место установки, шаг перемещения распределительных пунктов.

3. Шахтный подземный транспортВ пределах блоков от очистных и подготовительных забоев до горизонта -620 м транспортировка угля принята с помощью конвейеров.

На погрузочных пунктах под панельными уклонами имеются аккумулирующие емкости, на перегрузочных пунктах с промежуточных штреков на уклоны – углеспускные гезенки. Откаточные выработки горизонта -620 м пройдены двухпутевыми или парными однопутевыми (главные квершлаги).

По откаточному горизонту -620 м сохраняется электровозная откатка от погрузочного пункта блока «Южный» до разгрузочно-погрузочного комплекса скипового ствола. Откатка осуществляется по «Южному» полевому откаточному штреку и главным откаточным квершлагам горизонта -620 м. В настоящее время порода от проходки и ремонта выработок доставляется на горизонт -620 м раздельно от угля в специально отведённое время и в породных составах ПС-3,5 электровозами к скиповому стволу и породным скиповым подъемом выдается на поверхность.

Перевод «Южного» крыла шахты на полную конвейеризацию транспортировки угля связан со значительными дополнительными затратами на проходку и оборудование конвейерной магистрали и в условиях шахты представляется перспективным, но долгосрочным. Поэтому доставка угля по откаточным выработкам блока «Южный» – электровозная.

С целью повышения надежности электровозной откатки по горизонту –620 м в данном проекте принимаем:

электровозы АРП7 спаренные – для доставки материалов, грузов и людей;

АРП-14-900 – для доставки горной массы в секционных поездах ПС–3,5 до разгрузочно-погрузочного комплекса скипового ствола.

Чистое время работы транспорта в смену – 5,5 часов, в сутки – 16,5 часов.

Величина груженого состава определена из условия нагревания тяговых электродвигателей.

Количество вагонеток (платформ) в составе:

для угля – 25–30 вагонеток с донной разгрузкой (секционные поезда ПС–3,5);

для породы – 15–20 вагонеток с донной разгрузкой (секционные поезда ПС–3,5);

для материалов и оборудования – платформы;

для людей – не более 15 вагонеток типа ВП-18.

В настоящее время блок «Северный» полностью конвейеризован. Транспортировка угля от лавы пласта мощного осуществляется участковыми конвейерами до конвейерного уклона 12-с, конвейерами уклона 12-с до накопительного бункера северного магистрального конвейерного штрека (СМКШ), конвейером СМКШ до накопительного бункера центрального конвейерного уклона (ЦКУ), конвейером ЦКУ до накопительного бункера главного вентиляционного квершлага (ГВК), конвейером расположенным на ГВК до скипового ствола. Схема транспорта породы осуществляется также, раздельно от угля в специально отведённое время.

В очистных забоях применяются скребковые конвейера типа СП-301М, «Анжера-26» и СП-87ПМ. В выемочных полях пласта «Четвёртого» на конвейерных штреках устанавливаются ленточные конвейеры типа ЛТПП1000, а в выемочных полях пластов «Тройного» и «Мощного» устанавливаются конвейеры 1Л100К1 или 2Л100У. На конвейерном уклоне блока «Южный» применяют конвейеры 1Л120, 2ЛТ100У и 3Л100У. На конвейерном уклоне блока «Северный» применяются конвейеры типа 2ЛТК1000А, 3Л100У и 3Л120В.

В целом конвейерный транспорт отвечает условиям эксплуатации при разработке очистных забоев.

На проходческих участках в подготовительных выработках используются скребковые конвейеры типа СР-70 и далее в транспортных цепочках ленточные конвейеры 1Л80 или 2Л80.

Материалы и оборудование для лавы 212-с доставляются с горизонта -620 м по южному полевому грузовому уклону № 1 подъемной машиной БМ-2500 до нижней приемной площадки уклона, откуда, после перецепки, груженые сосуды опускаются дорогой 1ДНГ по грузовому уклону №1 пласта «Тройного» и грузовому уклону 12-ц и по заездам доставляются на вентиляционный и конвейерный штреки 212-с.

По вентиляционному штреку груженые сосуды перегоняются напочвенной дорогой типа ДКН2 от заезда до натяжной станции, а по конвейерному штреку - дорогами типа ДКН2 от заезда до натяжной станции.

Доставка от натяжных станций ДКН2 до лавы производится: по вентиляционному штреку – ручной подноской на расстояние до 50 м, по конвейерному штреку - конвейером СП-202 в реверсивном режиме с ручной подноской на расстояние до 30 м.

Перепуск материалов по лаве от верхнего сопряжения до нижнего осуществляется конвейером «Анжера-26» в обычном режиме, а доставка с конвейерного на вентиляционный штрек производится в реверсивном режиме.

Доставка по уклонам № 1 и 12-ц выполняется рабочими ВШНТ по соответствующим проектам.

Доставка напочвенными дорогами ДКН2 производится не менее, чем двумя рабочими, по оборудованию, составу и обязанностям исполнителей и организации работ соответствует технологической карте ТКО-3 «Технологических карт на откатку грузов лебедками по участковым выработкам очистных и подготовительный забоев шахт Печорского бассейна (1984 г.)» и «Инструкции по безопасной эксплуатации рельсовых напочвенных дорог в угольных шахтах» (1986 г.).

Анализ работы транспорта показывает, что одной из причин простоя забоев и лав являются неисправности, связанные с магистральными конвейерами.

Выполним эксплуатационный расчет магистрального ленточного конвейера 2ЛТ100У, установленного между ЮПКУ и К/У 12-Ц (передаточный конвейерный штрек).

Исходные данные к расчету конвейера 2ЛТ100У представлены в табл. 3.1.

Таблица 3.1

Исходные данные к расчету конвейера 2ЛТ100У| Расстояние транспортирования (L), м | 250 |

| Угол наклона конвейера (a), гр. | 0° |

| Суточная нагрузка на лавы (АСУТ), т/сут | 2800 |

| Скорость движения ленты (vЛ), м/с [10] | 2,5 |

| Ширина ленты (В) [10], мм | 1000 |

| длина ролика верхней роликоопоры (LРВ) [9], мм | 36 |

| Угол установки боковых роликов верхней опоры (a1) [11], гр. | 30° |

| Угол естественного откоса угля в движении (b1) [11], гр. | 15° |

| Коэффициент, учитывающий угол установки конвейера (k1)[11] | 1 |

| Коэффициент, учитывающий условия эксплуатации (k2) [11] | 1 |

| Насыпная плотность груза (gН) [9], т/м3 | 1 |

| Тип ленты | 2РТЛО-2500 |

Расчет конвейера типоразмерного ряда с лентой шириной 1000 мм производим по ОСТ 12.14.130 – 80.

Максимальная приемная производительность конвейера (QМАК.К, т/мин):

![]() т/мин (3.1)

т/мин (3.1)

Площадь поперечного сечения (SП, м2) потока груза на ленте:

![]() (3.2)

(3.2)

Часть ширины ленты (b1, м), загружаемой углем:

![]() (3.3)

(3.3)

Проверка расчетной и паспортной приемной способности производится из условия QПР і Qпасп (18 т/мин > 15,7 т/мин — условие выполняется, следовательно, выбранный конвейер 2ЛТ100У соответствует требуемым условиям).

Максимальный часовой грузопоток (QMAX, т/час):

![]() т/час (3.4)

т/час (3.4)

где kн = 1,6 – часовой коэффициент неравномерности [11]; Qср – средний часовой грузопоток, т/ч:

![]() т/ч (3.5)

т/ч (3.5)

где Тсм = 6 ч — продолжительность добычной смены.

Определение линейных масс движущихся частей конвейера.

Линейная масса груза (q, кг/м):

![]() кг/м (3.6)

кг/м (3.6)

Линейную массу резинотканевых лент принимаем qл = 28,0 кг/м [10].

Линейная масса вращающихся частей роликоопор [11] :

![]() кг/м (3.7)

кг/м (3.7)

![]() кг/м (3.8)

кг/м (3.8)

где ![]() =

16,7 кг и

=

16,7 кг и ![]() =

21,5 кг – масса

вращающихся

частей роликоопор

соответственно

на груженой

и порожней

ветвях ленты

[10, 11];

=

21,5 кг – масса

вращающихся

частей роликоопор

соответственно

на груженой

и порожней

ветвях ленты

[10, 11]; ![]() =

1,5 м и

=

1,5 м и ![]() =3,0

м – расстояние

между роликоопорами

соответственно

на груженой

и порожней

ветвях ленты

[10, 11].

=3,0

м – расстояние

между роликоопорами

соответственно

на груженой

и порожней

ветвях ленты

[10, 11].

Сопротивление движению на груженой и порожней ветвях конвейера соответственно:

![]()

![]() Н (3.9)

Н (3.9)

![]() Н (3.10)

Н (3.10)

где g = 9,8 м/с – ускорение свободного падения; w = 0,035 – коэффициент сопротивления движению.

В связи с тем, что конвейер работает по горизонтали, привод устанавливается в конце груженой ветви. Расчетная схема конвейера представлена на рис. 3.1.

Рис. 3.1. Расчетная схема для конвейера

Натяжение ленты в точке сбегания с приводного барабана:

![]() Н (3.11)

Н (3.11)

где kт = 1,2 – коэффициент запаса сил трения на приводных барабанах; F – тяговое усилие на приводном валу конвейера:

![]() Н (3.12)

Н (3.12)

где k1 = 1,08

– коэффициент,

учитывающий

дополнительные

сопротивления

на поворотных

пунктах и

криволинейных

участках конвейера;

![]() =

18,78 – тяговый

фактор приводных

барабанов [9,

11].

=

18,78 – тяговый

фактор приводных

барабанов [9,

11].

Натяжение ленты в остальных точках конвейера:

Sсб = S1 = S2 = 675 H (3.13)

S3 = S2 · 1,05 = 675,0·1,05 » 708,8 H (3.14)

S4 = S3 · 1,01 = 708,8Ч1,01 » 715,9 H (3.15)

S5 = S4 = 715,9 Н (3.16)

S6 = S5Ч1,05 = 715,9·1,05 » 751,6 H (3.17)

S7 = S6 + WпР = 751,6+3018,0 » 3769,7 H (3.18)

S8 = S7·1,05 = 3769,7 ·1,05 » 3958,2 H (3.19)

S9 = S8 + Wгр = 3958,2+6243,0 » 10201,2 H (3.20)

S10 = S9Ч1,05 = 10201,2 ·1,05 » 10711,2 H (3.21)

S11 = S10 = 10711,2 Н (3.22)

S12 = S11Ч1,05 = 10711,2 ·1,05 » 11246,8 H (3.23)

S13 = S12 = 11246,8 Н (3.24)

S14 = S13·1,01 = 11246,8Ч1,01 » 11359,2 H (3.25)

Проверка по условию допустимого провиса ленты между роликоопорами:

![]() (3.26)

(3.26)

где Sгр min = 4 кН – наименьшее натяжение на груженой ветви конвейера, тогда условие по допустимому провиса ленты между роликоопорами соблюдается, т.е. 4кН = 4кН.

Конвейер соответствует требованиям по условию допустимого провиса ленты.

Для резинотросовых лент расчет на прочность:

![]() (3.27)

(3.27)

Ю ![]()

где mФ – фактический коэффициент запаса прочности резинотросовой ленты; sразр = 2500 Н/см – разрывное усилие резинотросовой ленты [10]; SMAX = S14 – максимальное статическое натяжение ленты, полученное расчетом; [m] = 7 – допустимый коэффициент запаса прочности лент [10].

Так как mФ > [m], то эксплуатируемая лента соответствует требованиям.

Суммарная расчетная мощность двигателей приводной станции одного конвейера:

![]() кВт (3.28)

кВт (3.28)

где kр = 1,15ё1,2 – коэффициент резерва мощности; h = 0,87 – коэффициент полезного действия механической передачи.

Выбираем два двигателя КОФ42-4, мощностью по 55 кВт каждый (один в резерве).

Очевидно, что выбранные нами конвейера 2ЛТ100У соответствует требуемым условиям.

4. Стационарные установки 4.1 Вентилятор главного проветриванияВентиляторные установки

ВЦД-32М - вентиляционный ствол № 2;

ВРЦД-4, 5 - вентиляционный ствол № 3.

Свежий воздух в блоки "Южный" и "Северный" для проветривания очистных и подготовительных забоев подается по вентиляционному - стволу №1 и вспомогательному клетевому стволу, а исходящая струя из этих же блоков выдается на поверхность по вентиляционным стволам №№ 2 и 3.

При этом вентиляционный горизонт принят на отметках -400 (северное крыло) и -450 (южное крыло), а также на горизонте -270, на котором пройден околоствольный двор при основных стволах, соединенный квершлагом и наклонными вентсбойками с горизонтом -400.

Расчетное

количество

воздуха при

необособленном

проветривании

забоев (применяется

в тупиковых

проходческих

забоях, исходящая

из которых

поступает в

лавы в настоящее

время таких

забоев - 6) составляет

20703![]() в минуту. Фактически

в шахту подается

в минуту 22880

в минуту. Фактически

в шахту подается

в минуту 22880![]() свежего воздуха.

свежего воздуха.

Управление двумя вентиляционными установками производится операторами непосредственно из машинного зала.

Электропривод вентиляторных установок шахты «Комсомольская» нерегулируемый. Предлагаю заменить его на ВЦД-47 («север»), т.к. промышленностью он выпускается серийно заменяемыми блоками. Области промышленного применения данных вентиляторов показаны на ДП.180400.03, рис.4.1.

Расчет депрессии

Депрессия капитальных и подготовительных выработок определяется:

h = R · Q2 , aПа; (4.61)

где R - аэродинамическое сопротивление выработки, к

Q - расчетный расход воздуха, м3/сек;

![]() ,

к; (4.62)

,

к; (4.62)

- коэффициент аэродинамического сопротивления; L - длина выработки, м; Р - периметр, м; S- площадь сечения выработки, м2;

Результаты расчетов сведены в таблицу 4.1.

Выбор вентилятора главного проветривания производим с учетом его дебита Qв(м3/с) и h = 272,2 ДаПа.

Qв = 1,2·270 = 324,8 м3/с = 19488 м3/мин;Для данных условий принимаем вентилятор ВРЦД-4,5 (n = 50 мин-1).

Таблица 4.1 Расчет депрессии блока "Южный"| Учас-ток | Наименование выработок | а | L, м | P, м | S,м2 | S | Q,м3/с | Q | R10, км | h,aПа |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1-2 | Вентствол № 4 | 14,7 | 998 | 25,2 | 50,2 | 126506 | 270 | 72900 | 2,99 | 21,8 |

| 2-3 | Магистральный штрек | 15,2 | 800 | 16 | 17,2 | 5088 | 143,3 | 20535 | 38,2 | 78 |

| 3-4 | Рельсовый уклон | 15,2 | 2300 | 14,6 | 14,4 | 2986 | 56,9 | 3238 | 170,9 | 55,3 |

| 4-5 | Вентиляцион. штрек | 15,7 | 1300 | 13,8 | 12,8 | 2097 | 15,2 | 231 | 134,3 | 3,1 |

| 4-6 | Лава | 50 | 200 | 6,9 | 3,8 | 55 | 9,6 | 100 | 1254,5 | 12,5 |

| 6-7 | Конвейерный штрек | 16 | 500 | 13,8 | 12,8 | 2097 | 24,8 | 615 | 52,6 | 3,2 |

| 7-8 | Фланговый вент.уклон(1) | 15,7 | 800 | 14,6 | 14,4 | 2986 | 36,1 | 1303 | 61,41 | 8 |

| 8-9 | Фланговый вент.уклон 2) | 15,7 | 600 | 14,6 | 14,4 | 2986 | 60,9 | 3709 | 46,06 | 17 |

| 9-10 | Полевой вент. штрек гор.-620 | 15,7 | 1230 | 14,6 | 14,4 | 2986 | 133,5 | 2822 | 94,4 | 16,8 |

| 10-11 | Вентиляцион. квершлаг | 15,2 | 490 | 14,6 | 14,4 | 2986 | 90 | 8100 | 36,4 | 29,5 |

| 11-12 | Вентствол № 1 | 4,5 | 645 | 17,4 | 23,8 | 13481 | 270 | 72900 | 3,7 | 27 |

| ОБЩАЯ ДЕПРЕССИЯ | 272,2 | |||||||||

Рис. 4.1

5. Электроснабжение 5.1. Существующая схема электроснабженияВ настоящее время электроснабжение шахты выполнено на напряжение 110 кВ (после недавней реконструкции схемы электроснабжения шахты и введения новой подстанции 110/6,3/6 кВ) от районной подстанции 220/110/35 кВ «Воркута».

Питание потребителей промплощадки и подземных нагрузок северного блока осуществляется через подстанцию 110/6,3/6 кВ на промплощадке с двумя трансформаторами по 25 МВА.

Питание потребителей вентстволов №1 и №3 и подземных потребителей южного блока осуществляется через подстанцию 35/6 кВ на вентстволе №3 с двумя трансформаторами по 10 МВА. Кроме того, питание потребителей вентствола №2 осуществляется по двум кабельным линиям 6 кВ от РУ кВ подстанции закрытой ныне шахты «Промышленная».

Напряжения электрических сетей.

Приняты следующие стандартные напряжения электрических сетей на шахте:

6 кВ – для питания РУ-6 кВ на поверхности, ЦПП, РПП-6 кВ подземных выработок, участковых подземных подстанций (ПУПП), КТП 6/0,4-0,23 поверхности, высоковольтных двигателей;

1140 В – для питания подземных силовых электроприемников;

660 В – для питания низковольтных подземных силовых электроприемников;

380-220 В – для питания низковольтных силовых и осветительных потребителей поверхности;

127 В – для сети освещения подземных выработок и ручных электросверл.

5.2. Расчет электроснабжения лавы 312-сДанным проектом производится проверочный расчет электроснабжения очистного забоя 312-с на напряжение потребителей 1140В и 660В по упрощённой методике на основе эмпирических силовых и электрических характеристик для типового электрооборудования и горно-геологических условий шахты «Комсомольская» и в соответствии с отчетом №1 о расстановке ГШО на добычных участках шахты «Комсомольская» на март 2001 года.

На основании технических характеристик электроприводов машин и механизмов для выбранного механизированного очистного комплекса, составляется таблица нагрузок на очистной забой – табл. 5.1. В таблицу нагрузок также вносятся резервные и вспомогательные установки, которые применяются только в ремонтно-вспомогательную смену и на общую нагрузку не влияют. Для расчета принимаем смешанное (660В и 1140В) напряжение электроснабжения участка, для питания осветительной сети и ручного электросверла 127 В.

Схема электроснабжения конкретных токоприемников приведена на чертеже ДП.180400.05.

Таблица 5.1

Технические данные потребителей электроэнергии участка| Наименование и тип потребителя | Тип двигателя | Количество двигателей | Технические данные одного двигателя | |||||

| Uн, В | Pн, кВт | н, % | cosн, | IН, А | IП, А | |||

| Комбайн 2ГШ-68Б | ЭКВ5-200 | 2 | 1140 | 200 | 90,5 | 0,84 | 182 | 850 |

| Конвейер в лаве Анжера-26 | 2ЭДКОФВ–250LB4 | 3 | 1140 | 110 | 93,2 | 0,85 | 70,5 | 528,8 |

| Пусковой агрегат АПШ -2 | – | – | 1140 | 4 | 92 | 0,92 | 17,4 | – |

| Перегружатель СП-202 | 2ЭДКОФ–250М4 | 2 | 660 | 55 | 92,5 | 0,86 | 60,5 | 453,8 |

| Насос орошения НУМС | ВРП–180 М4 | 1 | 660 | 30 | 91,7 | 0,9 | 33 | 182 |

| Маслостанция СНТ – 32 (3 шт) | 2ЭДКОФ–250М4 | 1 | 660 | 55 | 92,5 | 0,82 | 62,5 | 450 |

| ВАИУ-110 L2 | 1 | 660 | 5,5 | 89,7 | 0,85 | 7,3 | 47,5 | |

| Бак эмульсионный | 2ВР100/2 | 1 | 660 | 13 | 87 | 0,86 | 17 | 63 |

| Пусковой агрегат АПШ –1 | – | – | 1140 | 4 | 92 | 0,92 | 17,4 | – |

| Лебедка ЛКГН (2шт) | ВРП–160М4 | 1 | 660 | 18,5 | 90,5 | 0,82 | 21,5 | 136,5 |

| Лебедка 17ЛС2С | ВРП–180S4 | 1 | 660 | 22 | 90,5 | 0,86 | 25,5 | 150 |

| Компрессор ЗИФ–ШВ-5М | ВАО–82–2 | 1 | 660 | 55 | 90 | 0,9 | 60 | 420 |

| Подрывочная машина «Унизенг» | ВРП–200М4 | 1 | 660 | 37 | 92 | 0,88 | 44 | 308 |

Расчет нагрузки и выбор участковых подстанций.

Определение мощности потребителей 1140 В. Суммарная установленная мощность токоприемников участка определяется как сумма номинальных мощностей отдельных токоприемников.

Полная расчетная мощность токоприемников в нормальном режиме определяется методом коэффициента спроса.

![]()

![]() кВ·А (5.1)

кВ·А (5.1)

где – коэффициент, зависящий от типа механизации, = 0,4; Руст – установленная мощность потребителей; КИ – коэффициент использования наиболее мощного потребителя, КИ = 1; РМ – мощность наиболее мощного потребителя; сosм – средневзвешенный косинус потребителей:.

Р уст = Р ном = Р1 2 + Р2 3 = 200 2 + 110 3 =730 кВт, (5.2)

сos м

= ![]() =

=![]() =

0,84, (5.3)

=

0,84, (5.3)

где Р1 и Р2 – мощность электроприемников на 1140 В; cos 1 и cos 2 – коэффициент мощности электроприемников питающихся от одной ПУПП на 1140 В.

Полная

расчетная

мощность

токоприемников (![]() ,

кВ·А) в нормальном

режиме с учетом

мощностей

пускового

агрегата

,

кВ·А) в нормальном

режиме с учетом

мощностей

пускового

агрегата

![]() = 633 + 4 = 637 кВ·А, (5.4)

= 633 + 4 = 637 кВ·А, (5.4)

Sн

≥ ![]() , (5.5)

, (5.5)

где Sн – номинальная мощность условно принятого ПУПП, Sн = 1000 кВ·А. Условия выполняются.

Определение предельно установленной мощности электроприемников.

Рпр =![]() =

= ![]() = 1500 кВт (5.6)

= 1500 кВт (5.6)

Определяем допустимую мощность электроприемников, которые могут быть подключены к ПУПП, с учетом микроклимата.

Рдоп = ![]() =

=

![]() =

1952кВт (5.7)

=

1952кВт (5.7)

где: Кк – коэффициент влияния микроклимата Кк = 1,12.

Руст. = 730кВт < Рпр.= 1500 кВт (5.8)

Руст. = 730кВт < Рдоп.= 1952 кВт (5.9)

Общая установленная мощность приемников меньше, чем допустимая и предельная мощности для данной подстанции, то подстанция обеспечивает электроснабжение участка без перегрева. Следовательно, принимается трансформатор ТСВП 1000/6/1,2.

Определение мощности потребителей 660В.

Определение полной суммарной мощности потребителей 660 В:

Sт.р = ![]() +Sап, (5.10)

+Sап, (5.10)

где Кс – коэффициент спроса вымоечного участка, зависящий от применения технологического оборудования; Руст – суммарная установленная мощность приемников электроэнергии на участке; Sап – суммарная мощность пусковых аппаратов, Sап = 8 кВ·А; сos ср – средневзвешенное значение коэффициента мощности токоприемников, питаемых от данного ПУПП.

Кс = ![]() = 0,4 + 0,6

= 0,4 + 0,6![]() =

0,58 (5.11)

=

0,58 (5.11)

где: Рном.к – номинальная мощность наиболее мощного электродвигателя; Ки – коэффициент использовании мощности электродвигателей, Ки =1.

Руст = Рном = 165 + 31 +60,5 3 +18,5 2 + 22 + 13 + 5,5 + 37 + 8 = 541,5 кВт (5.12)

сos м

= ![]() =

=

= ![]() (5.13)

(5.13)

Sт.р = ![]() +

8 = 377,5 кВ·А

+

8 = 377,5 кВ·А

Sт.ном ≥ Sт.р (5.14)

где Sт.ном – номинальная мощность трансформатора.

Принимается трансформатор ТСВП 400/6/0,69

Таблица 5.2

Техническая характеристика трансформаторов| Таблица характеристик выбранных трансформаторов | ||||||||

| Тип подстанции | Ном.мощ. кВ·А | Напряжение, В | Ном. ток, А | Напр | Потери, Вт | |||

| ВН | НН | ВН | НН | к.з. % | х.х. | к.з. | ||

| ТСВП 1000/6/1,2 | 1000 | 6000 | 1200 | 60,2 | 483 | 5,5 | 2630 | 6000 |

| ТСВП 400/6/0,69 | 400 | 6000 | 690 | 38,5 | 335 | 3,5 | 2070 | 3600 |

Расчёт освещения очистного забоя

Базовыми светильниками для освещения очистного участка принимаем светильники типа РВЛ – 20 м (Рсв= 20 Вт,св= 0.8, cosсв = 0.7). Определяется необходимое число светильников в очистном забое и вдоль конвейера – перегружателя до пересыпа по нормам освещённости.

Для очистного забоя расстояние между данными светильниками Lсв1 = 5-8 м, по бремсбергам Lcв2 = 7-8 м, на пересыпах не менее 3-х светильников.

![]() светильников (5.15)

светильников (5.15)

где L л – длина лавы, L л = 200 м; Lрп – расстояние от окна лавы до энергопоезда, Lрп = 60 м; Lсп – расстояние до привода перегружателя СП 301, Lсп = 120; ппер = 2 - число пересыпов очистного забоя.

Определим мощность осветительного трансформатора

кВ·А (5.16)

кВ·А (5.16)

где с=0.950.97

– кпд сети; св,

и свр

– кпд светильника

и электродвигателя

сверла; cosсв,

– коэффициент

мощности светильника;

![]() - суммарная

мощность всех

ламп, Вт; Рсвр.

– номинальная

мощность сверла,

кВт.

- суммарная

мощность всех

ламп, Вт; Рсвр.

– номинальная

мощность сверла,

кВт.

Определяем сечение жилы осветительного кабеля по методу момента мощности М, кВтм:

![]() 5,1

ммІ

(5.17)

5,1

ммІ

(5.17)

где M – момент нагрузки, М = Рл L/2 ; кВт / м; L – длина осветительной линии, L = 380 м; Мветви =1320380/2=237,6кВт/м; С – табличный коэффициент, С = 8,5; ∆U – максимально допустимое падение напряжения на самом удалённом светильнике, U = 4-7% .

Для сети освещения принимается кабель: КГЭШ 3 4+1 2 ,5.

Определение мощности трансформатора для подключения электросверла.

Принимаем сверло СЭР-19М с характеристиками представленными в табл. 5.3

Таблица 5.3

Характеристика сверла СЭР-19М

| Тип | Uном, В | Рном, Вт | КПД, % | сos φ |

| СЭР-19М | 127 | 1200 | 93 | 0,9 |

![]() кВ·А (5.18)

кВ·А (5.18)

где: с = 0.950.97 – кпд сети; свр – кпд электродвигателя сверла; cosсвр – коэффициент мощности; Рсвр. – номинальная мощность сверла, Рсвр = 1,2 кВт.

Определение момента нагрузки:

М = Рсвр L = 1,2 80 = 96 кВт /м (5.19)

где L - длина питающего кабеля, L = 80 м.

Определение сечения питающего кабеля:

![]() ммІ

(5.20)

ммІ

(5.20)

Для питания электросверла принимается кабель, кабель КОГВЭШ 34 +14 +14.

Суммарная потребляемая мощность питающего трансформатора.

S = Sос + Sсвр = 2,1 +1,5 = 3,6 кВА

Исходя из расчётов принимается пусковой аппарат типа АПШ-2, с характеристиками представленными в табл. 5.4.Таблица 5.4

Характеристика АПШ-2| Тип | U1ном, В | U2ном, В | I2ном, А | Pном, кВ·А | КПД, % |

| АПШ-2 | 1140 | 127 | 17,4 | 4 | 94 |

Расчет кабельной сети сводится к определению таких сечений магистральных (фидерных) и распределительных кабелей, которые, будучи прочными механически, допустимым по температуре нагрева длительным рабочим током и потере напряжения в рабочем режиме, обеспечивало бы подвод электроэнергии к потребителям при напряжении, достаточным для нормальной работы электродвигателей.

Расчет и выбор фидерного кабеля

nф.Iдоп. ≥ кр.Iф (5.21)

где nф – число параллельно включенных фидерных кабелей; Iдоп – допустимый ток для принятого сечения кабеля; кр – коэффициент резерва, кр = 1,1 – 1,2; Iф – расчетный ток нагрузки на фидерный кабель определяется в зависимости от схемы распределения электроэнергии на участке:

Iф =  (5.22)

(5.22)

где Uн – номинальное напряжение сети; Руст. – суммарная мощность приемников, подключаемых к кабелю; cos - средневзвешенный коэффициент мощности приемников участка; Кс – коэффициент спроса, определяется для каждой группы приемников отдельно.

Сечение гибких кабелей однодвигательных электроприемников участка выбирается исходя из длительно допустимой нагрузки по нагреву номинальным током.

Iдоп. ≥ Iном (5.23)

При питании по одному кабелю нескольких одновременно работающих электродвигателей сечение кабеля выбирают по сумме номинальных токов этих электродвигателей.

Iдоп. ≥ ∑ Iном (5.24)

При питании многодвигательных забойных конвейеров от двух пускателей сечение кабелей, приложенных к каждому приводу определяют из условия:

Iдоп. ≥ Iном (5.25)

При питании от одного аппарата:

Iдоп. ≥ n Iном (5.26)

где Iном. – номинальный ток одного электродвигателя; n - число электродвигателей.

Выбор и расчет фидерных, комбайновых кабелей и кабелей других вспомогательных приемников энергии на напряжение 660В и 1140В заносим в кабельный журнал – табл. 5.5.

Таблица 5.5

Кабельный журнал| Начало кабеля | Конец кабеля | Ном. напр. Uном.,В | Ном. ток Iном.,А | Длит. доп. ток Iдоп.,А | Длина L, м | Марка кабелей |

| ТСВП630/6/1,2 | АВ400ДО2(1) | 1140 | 294,3 | 347 | 3 | КГЭШ 395+110+34 |

| АВ400ДО2(2) | 1140 | 196,2 | 274 | 5 | КГЭШ 370+110+34 | |

| АВ400ДО2(1) | ПВВ320Т(1) | 1140 | 294,3 | 347 | 3 | КГЭШ 395+110+34 |

| АВ400ДО2(2) | ПВВ320Т(2) | 1140 | 196,2 | 274 | 55 | КГЭШ 370+110+34 |

| ПВВ320Т(1) | 2ГШ-68Б (рез) | 1140 | | | | |

| ПВВ320Т(1) | 2ГШ-68Б | 1140 | 182 | 220 | 315 | КГЭШ 350+110+34 |

| ПВВ320Т(2) | «Анжера» | 1140 | 70,5 | 147 | 85 | КГЭШ 325+110+34 |

| ПВВ320Т(2) | «Анжера» | 1140 | 70,5 | 147 | 295 | КГЭШ 325+110+34 |

| ПВВ320Т(2) | «Анжера» | 1140 | 70,5 | 147 | 90 | КГЭШ 325+110+34 |

| АПШ-2 | СЭР-19М | 127 | 6,5 | 88 | 380 | КОГВЭШ 34+12,5+11,5 |

| РВЛ-20 | 127 | 9,33 | 64 | 395 | КГЭШ 36+14+12,5 | |

| ТСВП400/6/0,690 | АВ 400ДО2(3) | 660 | 314 | 347 | 15 | КГЭШ 395+110+34 |

| АВ400ДО2(3) | СУВ-350(1) | 660 | 244 | 347 | 15 | КГЭШ 395+110+34 |

| СУВ-350АВ(1) | СП-202 | 660 | 181,5 | 274 | 240 | КГЭШ 370+110+34 |

| СУВ-350АВ(1) | НУМС | 660 | 31 | 147 | 35 | КГЭШ 325+110+34 |

| СУВ-350АВ(1) | СНТ-32 | 660 | 69,5 | 147 | 25 | КГЭШ 325+110+34 |

| СУВ-350АВ(1) | СНТ-32 | 660 | 69,5 | 147 | 15 | КГЭШ 325+110+34 |

| СУВ-350АВ(1) | СНТ-32 | 660 | 69,5 | 147 | 5 | КГЭШ 325+110+34 |

| СУВ-350АВ(1) | Бак эмуль. | 660 | 13 | 88 | 15 | КГЭШ 310+110+34 |

| ПВИ250БТ | ЗИФ-ШВ-5М | 660 | 60 | 147 | 110 | КГЭШ 325+110+34 |

| ПВИ250БТ | Унизенг | 660 | 44 | 147 | 260 | КГЭШ 325+110+34 |

| ПМВИР41 | ЛКГН | 660 | 21,5 | 147 | 40 | КГЭШ 325+110+34 |

| ПМВИР41 | ЛКГН | 660 | 21,5 | 147 | 95 | КГЭШ 325+110+34 |

Проверка кабельной сети участка на потерю напряжения в рабочем режиме самого мощного и самого удаленного приемника электроэнергии.

Производится для одного наиболее удалённого и мощного токоприёмника. В данном случае принимается комбайн 2ГШ-68Б ПТЭ и ПТБ допускают падение напряжения на зажимах асинхронного эл. двигателя не более 5% от номинального.

Допустимое падение напряжения на зажимах эл. двигателей.

∆Uдоп. = U0 – 0,95Uном = 1200–0,951140 = 117 В (5.27)

где U0 – напряжение х.х. трансформатора ПУПП; Uном – номинальное напряжения питающей сети.

∆U = ∆Uтр.+ ∆Uг + ∆Uф. ≤ ∆Uдоп (5.28)

где ∆Uтр – потеря напряжения в силовом трансформаторе ПУПП.

∆Uтр = ![]() (5.29)

(5.29)

где Sтр.с – расчетная мощность силового трансформатора; Sн – номинальная мощность принятого трансформатора; Ua – активная составляющая напряжения к.з. трансформатора.

Ua =![]() =

=![]() (5.30)

(5.30)

где Рк.з – потери короткого замыкания трансформатора при номинальной нагрузки; Uр – реактивная составляющая напряжения к.з. трансформатора.

Uр

= ![]() (5.31)

(5.31)

где Uк.з – напряжение к.з. трансформатора; Uх – напряжение х.х. трансформатора.

∆Uтр =![]() =

32,39 В

=

32,39 В

где ∆Uг – потеря напряжения в комбайновом гибком кабеле.

∆Uг = ![]() (5.32)

(5.32)

где Iн – номинальный ток двигателя комбайна; n – число двигателей комбайна; Rг.t – активное сопротивление комбайнового кабеля при температуре нагрева 650С.

Rг.t = кt R0Lг = 1,180,3940,315 = 0,146 Ом (5.33)

где кt – температурный коэффициент, учитывающий увеличение сопротивления кабеля с повышением температуры его нагрева с 200С до 650С, принимается 1,18; Хг – индуктивное сопротивление комбайнового кабеля.

Хг = Х0Lг = 0,0800,315 = 0,0252 Ом (5.34)

∆Uг = ![]() 1182

(0,1460,81 + 0,02520,58)

= 41,8 В

1182

(0,1460,81 + 0,02520,58)

= 41,8 В

где ∆Uф – потери напряжения в фидерном кабеле, подающий питание на двигатели комбайна.

∆Uф = ![]() (5.35)

(5.35)

где Iф – расчетный ток нагрузки на фидерный кабель, подающий питание на комбайн; Rф.t – активное сопротивление фидерного кабеля при температуре нагрева 650С.

Rф.t = кt R0Lф = 1,180,2380,06 = 0,0168Ом (5.36)

где кt – температурный коэффициент, учитывающий увеличение сопротивления кабеля с повышением температуры его нагрева с 200С до 650С, принимается 1,18; Хф – индуктивное сопротивление фидерного кабеля.

Хф = Х0 Lф = 0,074 0,06 = 0,00444 Ом, (5.37)

∆Uф = ![]()

500 (0,0168

0,81 + 0,00444

0,58) = 13,9 В

500 (0,0168

0,81 + 0,00444

0,58) = 13,9 В

∆U = 32,39 + 41,8 + 13,9 = 88,1 В

Полное падение напряжения меньше допустимого, следовательно, требования ПТБ и ПТЭ выполняются.

Проверка кабельной сети участка на потерю напряжения в пусковом режиме самого мощного приемника электроэнергии. Производится для одного наиболее удалённого и мощного токоприёмника. В данном случае принимается комбайн 2ГШ-68Б.

В соответствии с ПТЭ и ПТБ допустимый уровень напряжения на зажимах асинхронных эл.двигателя при пуске должен быть не менее 0,8 номинального значения:

Uп.ф ≥ Uдв.мин = 0,8Uном = 0,8 1140 = 912 В (5.38)

Uп.ф =  (5.39)

(5.39)

где Iп.н – пусковой

ток электродвигателя

комбайна при

номинальном

напряжении на их зажима;

![]() –

коэффициент

мощности

электродвигателя

при пуске; ΔUн.р

– потери напряжения

в трансформаторе

и фидерном

кабеле питающем

двигатель

комбайна:

–

коэффициент

мощности

электродвигателя

при пуске; ΔUн.р

– потери напряжения

в трансформаторе

и фидерном

кабеле питающем

двигатель

комбайна:

ΣR = Rтр + Rф.t + Rг.t = 0,087 + 0,0168 + 0,146 = 0,2498 Ом (5.40)

ΣХ = Хтр + Хф + Хг = 0,126 + 0,00444 + 0,0252 = 0,15564 Ом (5.41)

ΔUн.р = ![]() (5.42)

(5.42)

где Рн.р1 – мощность электродвигателя, питающимся по первому фидерному кабелю, через который подключен комбайновый двигатель, второй комбайновый двигатель не учитывается при раздельном питании от разных пускателей, Рн.р1 = 250 кВт; Σ Рн.р2 – установленная мощность группы электродвигателей, питающимся по второму фидерному кабелю, Σ Рн.р2 = 330 кВт.

ΔUн.р = ![]() = 96 В

= 96 В

Uп.ф =

Пусковое напряжение эл. двигателя комбайна больше минимально допустимого, следовательно кабельная линия удовлетворяет требованиям ПТБ и ПТЭ.

Расчёт токов короткого замыкания в кабельной сети. Расчет токов короткого замыкания в сетях с изолированной нейтралью трансформаторов состоит в определении наибольшего возможного тока трехфазного к.з. и наименьшего двухфазного к.з. Токи трехфазного к.з. рассчитываются с целью проверки кабелей на термическую стойкость и коммутационной аппаратуры на отключающую способность, термическую и динамическую стойкость. Токи двухфазного к.з. определяют для проверки уставок максимальной токовой защиты на надежность срабатывания при к.з. в электрически удаленных точках сети, а также для проверки правильности выбора плавких вставок предохранителей.

При расчете трехфазного к.з. и двухфазного к.з. учитываются следующие условия: при двухфазном к.з. активное сопротивление высоковольтного кабеля берется при температуре 650С (соответствующие наибольшей его длине, 1000 – 1200 м) и кабелей от ПУПП до точки к.з; при трехфазном к.з. активное сопротивление высоковольтного кабеля берется при температуре 200С (соответствующие наименьшей его длине, 200 – 400 м) и кабелей от ПУПП до точки к.з.

(5.43)

(5.43)

где Uном – номинальное напряжение; R(2) – результирующее активное сопротивление при двухфазном к. з.

R(2) = (5.44)

(5.44)

где Rвм – активное сопротивление высоковольтного кабеля при его наибольшей длине, для температуры 650С.

Rвм =![]() (5.44)

(5.44)

где rо

– удельное

сопротивление

кабеля; L

– длина кабеля;

Uх – номинальное

напряжение

холостого хода

вторичной

обмотки трансформатора;

Uв – высокое

напряжение

трансформатора;

кt – температурный

коэффициент

для температуры

650С, кt

= 1,18; ![]() – сумма активного

сопротивления

i – го кабеля

сети 1140В, включенных последовательно

между ПУПП и

местом к.з.; nап

– число коммутационных

аппаратов в

цепи к.з. включая

ПУПП; Rп

– переходное

сопротивление

коммутационного

аппарата, Rп

= 0,005 Ом; Rт

– активное

сопротивление

трансформатора;

Х(2) – результирующее

индуктивное

сопротивление

при двухфазном

к.з.

– сумма активного

сопротивления

i – го кабеля

сети 1140В, включенных последовательно

между ПУПП и

местом к.з.; nап

– число коммутационных

аппаратов в

цепи к.з. включая

ПУПП; Rп

– переходное

сопротивление

коммутационного

аппарата, Rп

= 0,005 Ом; Rт

– активное

сопротивление

трансформатора;

Х(2) – результирующее

индуктивное

сопротивление

при двухфазном

к.з.

Х(2) =Хв.с +Хвм (5.45)

(5.45)

где Хв.с – приведенное к сети 1140В индуктивное сопротивление энергосистемы.

Хв.с =![]() (5.46)

(5.46)

где Sк.з

– мощность

трехфазного

к.з. энергосистемы

в распределительной

сети 6 кВ на зажимах

РПП – 6, Sк.з

= 50 МВ·А; Хвм

– индуктивное

сопротивление

высоковольтного

кабеля при его

наибольшей

длине, для ЭВТ

– 6000 3x35 + 1x10;

Хт – индуктивное

сопротивление

трансформатора;

![]() –

сумма активного

сопротивления

i-го кабеля

сети 1140В, включенных последовательно

между ПУПП и

местом к.з.

–

сумма активного

сопротивления

i-го кабеля

сети 1140В, включенных последовательно

между ПУПП и

местом к.з.

(5.47)

(5.47)

(5.48)

(5.48)

где Rво – активное сопротивление высоковольтного кабеля (от РПП–6 до ПУПП), при его наименьшей длине, для температуры 200С для ЭВТ – 6000 3x35 + 1x10.

Rво =![]() (5.49)

(5.49)

, (5.50)

, (5.50)

где Хво – индуктивное сопротивление высоковольтного кабеля (от РПП-6 до ПУПП).

Rвм = 0,512 1,2 =0,6144 Ом

Ом

Ом

Хвм = 0,088 1,2 = 0,1056 Ом

Ом

Ом

А

А

Rво = 0,512 0,4 = 0,2048 Ом

Ом

Ом

Хво = 0,088 0,4 = 0,0352 Ом

![]() Ом

Ом

Ом

Ом

А

А

Подобным образом ведем расчет и для остальных точек, результаты сводим в табл. 5.6.

Таблица 5.6

Токи короткого замыкания в сети с напряжением 1140 В| Точки к.з. | UН, В | S, мм2 | L, м | | |

| К0 | 1140 | - | - | 2888 | 4152,3 |

| К1 | 1140 | 95 | 6 | 2835,1 | |

| К2 | 1140 | 95 | 50 | 2396,4 | |

| К3 | 1140 | 50 | 315 | 1583,3 | |

| К4 | 1140 | 50 | 315 | 1583,3 | |

| К5 | 1140 | - | - | 2888 | 4152,3 |

| К6 | 1140 | 70 | 5 | 2872,3 | |

| К7 | 1140 | 70 | 55 | 2647,9 | |

| К8 | 1140 | 25 | 295 | 1307,9 | |

| К9 | 1140 | 25 | 90 | 2028,1 | |

| К10 | 1140 | 25 | 85 | 2055 | |

| К11 | 127 | 6 | 380 | 1243,1 |

При определении токов короткого замыкания при напряжении 660 В используется те же формулы (5.43 – 5.50), что при определении токов короткого замыкания при напряжении 1140 В. Данные расчета при напряжении 660 В сводится в табл. 5.7.

Таблица 5.7

Токи короткого замыкания в сети с напряжением 660 В| Точки к.з. | UН, В | S, мм2 | L, м | | |

| К11 | 660 | - | - | 5109 | 8361,2 |

| К12 | 660 | 95 | 15 | 4899 | |

| К13 | 660 | 95 | 15 | 4521,4 | |

| К14 | 660 | 25 | 35 | 3268,6 | |

| К15 | 660 | 25 | 25 | 3529,1 | |

| К16 | 660 | 25 | 20 | 3668,2 | |

| К17 | 660 | 25 | 15 | 3824,6 | |

| К18 | 660 | 70 | 130 | 2857,8 | |

| К19 | 660 | 50 | 110 | 1993,7 | |

| К20 | 660 | 25 | 35 | 3249,6 | |

| К21 | 660 | 25 | 95 | 1745,2 | |

| К22 | 660 | 95 | 7 | 2245,5 | |

| К23 | 660 | 25 | 260 | 984,8 | |

| К24 | 660 | 25 | 80 | 1724,9 | |

| К25 | 660 | 25 | 120 | 1501,8 | |

| К26 | 660 | 25 | 345 | 865,2 | |

| К27 | 127 | 6 | 100 | 1501,4 | |

| К28 | 660 | 25 | 40 | 761,6 | |

| К29 | 660 | 6 | 15 | 3150,3 |

I ном. I ф (5.51)

где Iном – номинальный ток выключателя; I ф – ток защищаемой сети, равный току в фидерном кабеле.

I о.а 1,2 I(3)к.з. (5.52)

где Iо.а – предельно отключаемый ток автомата (действующее значение); I(3)к.з. – ток трехфазного к.з. на выводных зажимах (на зажимах моторной камеры) автомата.

Уставка тока максимального реле выключателя служит для защиты магистрали и выбирается:

I у I ном.п + Iном. (5.53)

где Iном.п – номинальный пусковой ток наиболее мощного электродвигателя подключенный к защищаемой сети; Iном. – сумма номинальных токов остальных токоприемников:

(5.54)

(5.54)

где ![]() –

ток при двухфазном

к.з. наиболее

удаленной точке

защищаемой

сети.

–

ток при двухфазном

к.з. наиболее

удаленной точке

защищаемой

сети.

Для защиты типа ПМЗ, встроенной в автоматические выключатели серии АВ или в распредустройства низкого напряжения трансформаторных подстанций, выбирается:

Iу = Кн [1,25Iп.ф + (Iнагр – Iном.max) (5.55)

где Кн – коэффициент надежности, Кн = 1,1 – 1,2; Iп.ф – фактический пусковой ток, самого мощного электродвигателя; Iнагр – ток нагрузки в магистральном (фидерном) кабеле; Iном.max – номинальный ток наиболее мощного электродвигателя.

Данные расчётов сведены в табл. 5.8.

Таблица 5.8

Технические данные электрооборудования и уставки тока срабатывания

максимальной защиты аппарата

| Потребитель | Аппарат управления | Встроенный автомат | Iном., А | Iфак, А. | Uном., В | Iо.а,А | Уставки, А | Проверки | ||

| Iу | независимого расцепителя | | | |||||||

| Эл. сборка Анжера-26 | АВ 400ДО2 | А3792У | 400 | 250 | 1140 | 11000 | 1000 | 2400 | 1,8 | 4,1 |

| Эл. сборка 2ГШ-68Б | АВ 400ДО2 | А3792У | 400 | 211,5 | 1140 | 11000 | 1200 | 2400 | 1,8 | 3,7 |

| Эл. сборка СУВ 350АВ и вспом. привода | АВ 400ДО2 | А3792У | 400 | 244 | 660 | 20000 | 1600 | 2400 | 1,4 | 4,2 |

| Энерго - поезд | ТСВП1000/6/1,2 | А3792У | 630 | 461,5 | 1140 | 25000 | 2200 | 2500 | 2 | 3,7 |

| Энерго - поезд | ТСВП400/6/0,69 | А3732У | 400 | 314 | 660 | 20000 | 2000 | 2500 | 2,5 | 2,4 |

Iном Iс (5.56)

где Iном – номинальный ток на который рассчитана аппаратура; Iс – номинальный ток подключаемой сети.

Рном Рдв (5.57)

где Рном – предельная номинальная мощность двигателя, которая может быть подключена к пускателю; Рдв – номинальная мощность двигателя, для которой выбирается пускатель.

![]() (5.58)

(5.58)

где

I0 – предельно

отключаемый

ток пускателя;

![]() – расчетный

ток трехфазного

к.з. на зажимах

моторной камеры

пускателя.

– расчетный

ток трехфазного

к.з. на зажимах

моторной камеры

пускателя.

Определение тока уставки ПМЗ.

Iу 1,1 Iп. ном (5.59)

где Iп. ном – пусковой номинальный ток защищаемого электродвигателя.

Iу 1,1 Iп. ном (5.60)

где Iп.ном – сумма номинальных пусковых токов всех электродвигателей группы.Проверка принятого тока уставки:

(5.61)

(5.61)

где

![]() – минимально

возможный

расчетный ток

двухфазного

к.з. в наиболее удаленной

точке сети; IУ

– выбранное

значение уставки

токовой защиты.

– минимально

возможный

расчетный ток

двухфазного

к.з. в наиболее удаленной

точке сети; IУ

– выбранное

значение уставки

токовой защиты.

Данные расчётов сведены в табл. 5.9.

Таблица 5.9

Технические данные электрооборудования и уставки тока срабатывания

максимальной защиты аппарата

| Потребитель | Аппарат управления | Фактические данные | Паспортные Данные | Проверка | ||||

| Iн, А | Рн, кВт | Iпуск | Iн, А | Рмах | Iу, А | | ||

| 2ГШ-68Б | ПВВ 320Т | 182 | 250 | 850 | 320 | 400 | 1000 | 2,5 |

| 2ГШ-68Б | ПВВ 320Т | 182 | 250 | 850 | 320 | 400 | 1000 | 2,5 |

| Анжера-26 | ПВВ 320Т | 70,5 | 110 | 528,8 | 320 | 400 | 800 | 1,8 |

| Анжера-26 | ПВВ 320Т | 70,5 | 110 | 528,8 | 320 | 400 | 800 | 3,2 |

| Анжера-26 | ПВВ 320Т | 70,5 | 110 | 528,8 | 320 | 400 | 800 | 3,3 |

| СП-202 | СУВ 350 АВ Ф-250р№7 | 181,5 | 165 | 1361,4 | 250 | 200 | 1400 | 2,0 |

| СНТ 32 | СУВ 350 АВ Ф-125р№3 | 69,8 | 60,5 | 497,5 | 125 | 100 | 500 | 7 |

| СНТ 32 | СУВ 350 АВ Ф-125р№2 | 69,8 | 60,5 | 497,5 | 125 | 100 | 500 | 7,3 |

| СНТ 32 | СУВ 350 АВ Ф-125р№5 | 69,8 | 60,5 | 497,5 | 125 | 100 | 500 | 7,6 |

| НУНС 200 | СУВ 350 АВ Ф-250р№4 | 33 | 30 | 182 | 250 | 200 | 200 | 16,3 |

| Бак эмульсионный | СУВ 350 Ф-63р№5 | 17 | 13 | 63 | 63 | 61 | 125 | 6 |

| ЗИФ-ШВ5 | ПВИ 250БТ | 60 | 55 | 420 | 250 | 200 | 500 | 3,5 |

| Унизенг | ПВИ 250БТ | 44 | 37 | 308 | 250 | 200 | 375 | 2,6 |

| ЛГКН | ПМВИР41 | 21 | 18,5 | 136,5 | 125 | 54 | 156 | 11,2 |

| ЛГКН | ПМВИР41 | 21 | 18,5 | 136,5 | 100 | 61 | 150 | 6 |

6. Регулируемый электропривод вентиляторов главного проветривания

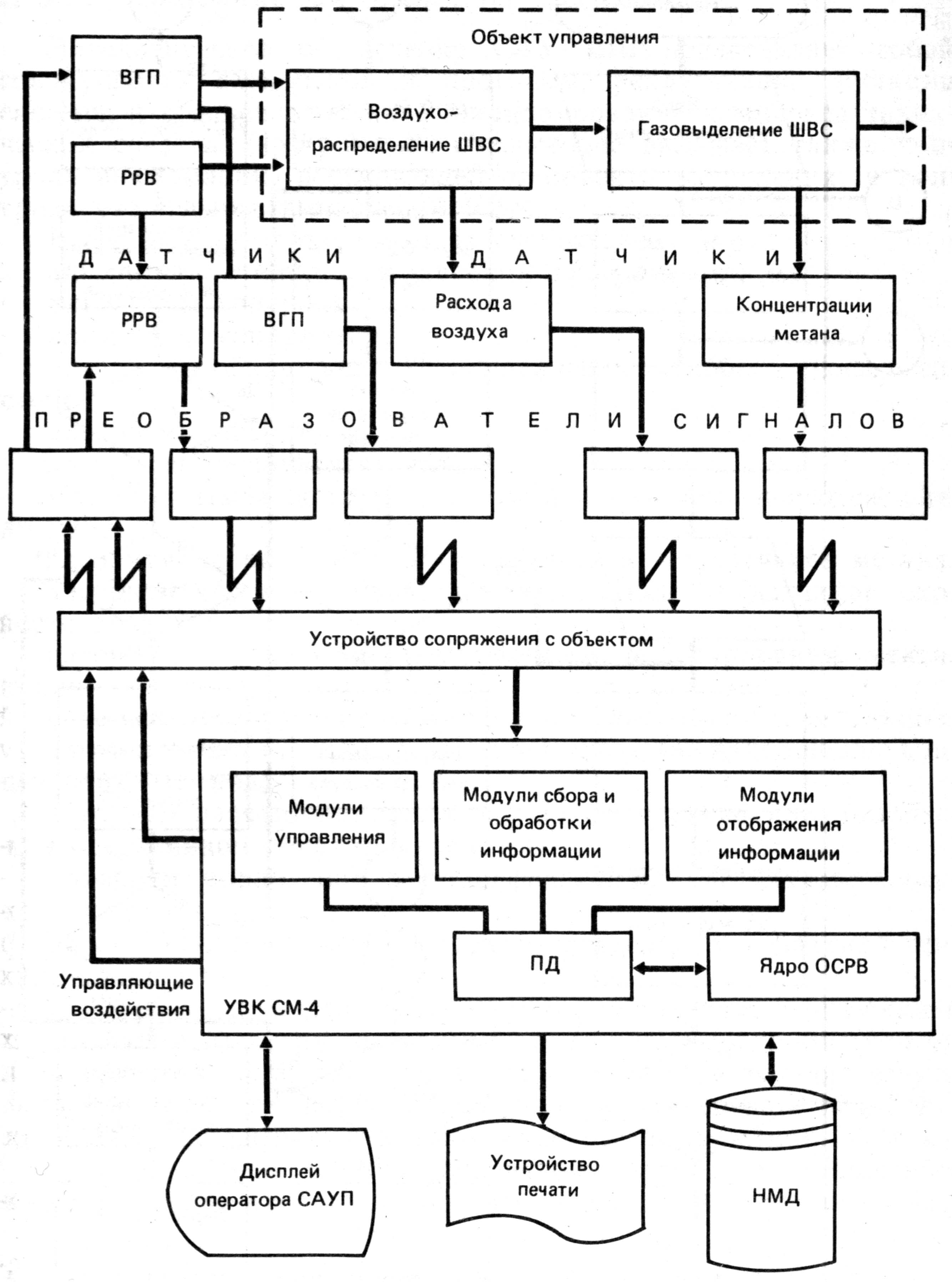

Регулирование скорости электропривода вентилятора может быть ступенчатым (многоскоростной асинхронный двигатель и асинхронный двигатель с фазным ротором при реостатном регулировании) и плавным бесступенчатым. Первый способ используется редко. Бесступенчатое регулирование возможно при следующих системах электропривода: асинхронный вентильно-машинный каскад; асинхронный вентильный каскад; асинхронный двигатель в режиме двойного питания; тиристорный преобразователь частоты – асинхронный двигатель (ТПЧ–Д); генератор-двигатель (Г–Д); управляемый вентильный преобразователь-двигатель постоянного тока (УВП–Д).