Курсовая работа

Студент ЭУМет-2 Игнатьев А.В.

Уральский государственный технический университет

2007

Введение

В ходе работы будут произведены металлургические расчеты процесса получения технического кремния из шихтовых материалов с заданными характеристиками (таблица 1). Доли используемых восстановителей, используемых в процессе плавки приведены в таблице 4. Распределение компонентов в металл, в шлак, в газы заданы в таблицах 2 и 3. Принятая доля угара (окисления) углерода на колошнике равна 10%.

I. Описание процесса выплавки технического кремния

Свойства кремния

Кремний (z=14, атомная масса 28.0855) относится к IV группе периодической системы элементов Д.И.Менделеева. Атом кремния проявляет степень окисления -4, +2 и +4. По распространенности в земной коре (27.6%) кремний занимает второе место после кислорода, встречается главным образом в виде кислородных соединений (кварц, силикаты, алюмосиликаты, гидраты и.т.д.). Кремний высокой чистоты используется в полупроводниковой технике, а технической чистоты (96 – 99% Si) – в черной и цветной металлургии для получения сплавов на нежелезной основе (силумина, АК12М2МгН и др.), легирования (кремнистые стали и сплавы, применяемых в электрооборудовании) и раскисления стали и сплавов (удаления кислорода), производства силицидов и.т.д.

Температура плавления кремния равна 1687К, кипения 3522К, а теплота плавления составляет 39.55 кДж/моль.

Шихтовые материалы

Балансовая реакция, характеризующая процесс восстановления кремния из кремнезема углеродом при получении кристаллического кремния, может быть представлена в следующем виде:

|

| (1) |

где ![]() – изменение свободной энергии (энергии Гиббса), T – равновесная температуре реакции, К.

– изменение свободной энергии (энергии Гиббса), T – равновесная температуре реакции, К.

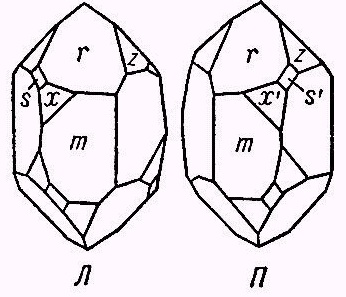

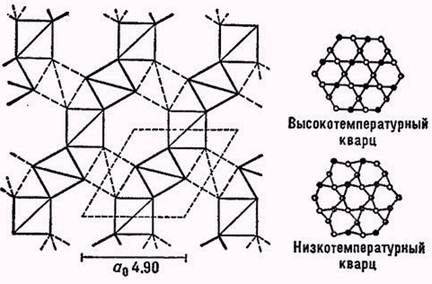

Кремнезем (![]() ) вносится в состав шихты в виде кварцита, содержащего не менее 98%

) вносится в состав шихты в виде кварцита, содержащего не менее 98% ![]() . Кварциты и кварцы и широко распространены в природе [1, табл. 7.6 стр. 219].

. Кварциты и кварцы и широко распространены в природе [1, табл. 7.6 стр. 219].

Углерод вносится в составе углеродистых восстановителей. К ним предъявляются высокие требования по чистоте. Чем выше содержание твердого углерода и ниже содержание золы, тем выше качество восстановителя.

К основным типам восстановителей относятся:

Древесный уголь (берёзовый, сосновый). Содержит на сухую массу (обезвоженный) до 80% процентов твердого углерода, не более 4% золы и «летучее» остальное.

Нефтекокс. Твердый остаток пиролиза нефти, содержащий до 96% твердого углерода, не более 0.6% золы, остальное «летучее».

Каменный уголь (начал применяться в последние годы на сибирских заводах производства технического кремния – цеха Братского, Шелеховского алюминиевых комбинатов [1]). Уголь отличается относительно высокой зольностью (до 6%) и высоким содержанием летучих веществ (до 40%). Такие угли называют «длиннопламенными» или «газовыми». Они обладают высокой реакционной способностью и значительным удельным электросопротивлением.

Древесная щепа. Используется в шихтах, содержащих до 40% газовых углей (для увеличения газопроницаемости печи).

Сводные данные о химическом составе минеральной части восстановителей представлены в таблице 1.

| Химический состав шихтовых материалов | Таблица 1 | |||||||||

| Шихтовой материал | Химический состав кварцита и минеральной части восстановителей, % | |||||||||

|

|

|

|

|

|

|

|

|

|

| |

| Кварцит | 98,3 | 0,5 | 0,2 | 0,9 | - | - | - | - | - | - |

| Древесный уголь | 17,3 | 1,5 | 57,0 | 4,4 | 6,3 | - | 70 | 9,5 | 1,5 | 19 |

| Нефтяной кокс | 55,0 | 11,2 | 17,0 | 3,6 | 6,0 | - | 85 | 3,0 | 0,5 | 11,5 |

| Каменный уголь | 40,9 | 15,9 | 1,8 | 32,3 | 0,44 | - | 55 | 4,5 | 4,22 | 36,3 |

| Древесная щепа | 17,3 | 1,5 | 57,0 | 4,4 | 6,3 | - | 10 | 36,9 | 1,7 | 54,1 |

где ![]() – содержание влаги в рабочей массе,

– содержание влаги в рабочей массе, ![]() - зола на сухую массу,

- зола на сухую массу, ![]() – содержание летучих компонентов.

– содержание летучих компонентов.

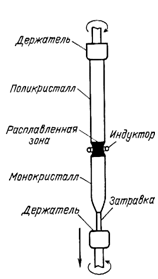

Электротермические агрегаты в технологии кремния

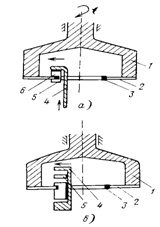

Основным агрегатом для выплавки технического кремния является дуговая рудотермическая одно-трехфазная электропечь мощностью от 8 до 25 МВА. Печь представляет собой круглый стальной кожух с днищем, футерованные огнеупорной кладкой. Подина (днище) и часть высоты стен футеруются графитовыми блоками, следующий слой магнезитовым кирпичом и внешний слой – шамотом (пористый кирпич из специальной огнеупорной глины).

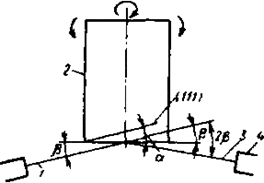

Подача энергии в рабочее пространство печи осуществляется с помощью одного, двух или трех электродов, выполненных из графита. Самоспекающиеся электроды в технологии кремния не применяются по причине возможно загрязнения продукта компонентами кожуха электрода и электродной массы (железо, кальций, алюминий).

Электрические параметры восстановительного процесса обеспечиваются с помощью печного трансформатора, соединенного с электродами высокоамперной короткой сетью, в которой сила тока составляет 40-80 кА, при этом напряжение электрод-ноль составляет 60-90В. По мере торцевого расхода электродов они периодически удлиняются с помощью механизмов перепуска. Регулировка заданной силы тока в электроде осуществляется путем перещения электрода по вертикальной оси. Для повышения тока электрод опускают, для понижения тока электрод понимают.

Выпуск кремния осуществляется через ледку (отверстие в футеровке) практически непрерывно в стальную футерованную изложницу.

Завалка шихты на колошник производится через труботечки, в верхней части которых находятся приемные бункера шихты.

Схема электропечи РКО-25 представлена в приложении 1.

Описание процесса

В печи с шунтированной дугой происходит восстановление кремния из кремнезема кварцита углеродом восстановителя. Теоретическая температура начала процесса по формуле 1: ![]() . Степень извлечения кремния определяется главным образом реакционной способностью восстановителей по отношению к моноокиси (SiO) кремния. В свою очередь реакционная способностью определяется величиной удельной поверхности восстановителя, доступной для проникновения газа (SiO). Иными словами реакция идет на поверхности восстановителя. В начале с образованием карбида кремния:

. Степень извлечения кремния определяется главным образом реакционной способностью восстановителей по отношению к моноокиси (SiO) кремния. В свою очередь реакционная способностью определяется величиной удельной поверхности восстановителя, доступной для проникновения газа (SiO). Иными словами реакция идет на поверхности восстановителя. В начале с образованием карбида кремния:

|

| (2) |

По мере погружения шихты в зону дуги при температурах выше 1750oC реализуется лимитирующая (определяющая скорость процесса) стадия реакции:

|

| (3) |

с образованием целевого продукта – кремния. Попутно с кремнием образуется шлак, в котором концентрируются ![]() ,

, ![]() ,

, ![]() и

и ![]() . Кратность шлака (отношения массы шлака к массе металла) составляет 3-5%. Часть кремния в виде моноокиси (

. Кратность шлака (отношения массы шлака к массе металла) составляет 3-5%. Часть кремния в виде моноокиси (![]() ) теряется вместе с отходящими газами, состоящими в основном из

) теряется вместе с отходящими газами, состоящими в основном из ![]() ,

, ![]() и

и ![]() . В газах над колошником

. В газах над колошником ![]() конденсируется и разлагается по реакции:

конденсируется и разлагается по реакции:

|

| (4) |

следствием чего является увеличение содержания пыли в газах. Современные печи оборудуются системами сухой газоочистки. Потери кремния с газами при нормальной работе печи не превышают 3-5%.

Температура струи кремния на выпуске составляет 1600-1750oC.

II. Расчеты состава шихты и материального баланса

Заданные условия

Состав шихты для производства технического кремния рассчитывают, исходя из следующих заданных условий: содержания ![]() в кварците; принимаемого избытка твердого углерода против теоретически необходимого; количества твердого углерода, вносимого угольными электродами; количества твердого углерода, вносимого каждым видом восстановителя; содержанием влаги, золы и летучих веществ в углеродистых восстановителях. Для расчета шихты большое значение имеет правильное количественное представление о распределении оксидов и восстановленных химических элементов между товарным продуктом, шлаком и газовой фазой, которое принимается на основании экспериментальных данных.

в кварците; принимаемого избытка твердого углерода против теоретически необходимого; количества твердого углерода, вносимого угольными электродами; количества твердого углерода, вносимого каждым видом восстановителя; содержанием влаги, золы и летучих веществ в углеродистых восстановителях. Для расчета шихты большое значение имеет правильное количественное представление о распределении оксидов и восстановленных химических элементов между товарным продуктом, шлаком и газовой фазой, которое принимается на основании экспериментальных данных.

Расчет шихты на технический кремний

Исходные данные расчета представлены в таблицах: химический состав шихтовых материалов – таблица 1, распределение оксидов кварцита и золы восстановителей между готовым продуктом и шлаковой фазой – таблица 2.

| Распределение оксидов между продуктами плавки, % | Таблица 2 | |||||

| Оксид |

|

|

|

|

|

|

| Восстанавливается и переходит в металл | 98 | 100 | 40 | 50 | - | 100 |

| Переходит в шлак | 2 | - | 60 | 50 | 100 | - |

Примем следующее распределение восстановленных элементов, %:

| Распределение восстановленых элементов, % | Таблица 3 | ||||

| Элемент |

|

|

|

|

|

| Переходит в сплав | 96 | 95 | 85 | 85 | 100 |

| Улетучивается | 4 | 5 | 15 | 15 | - |

Количество углерода, необходимое для восстановления оксидов кварцита, рассчитывается по количеству кислорода, которое связывается в монооксид углерода при протекании восстановительных реакций (табл.4):

Для производства 1т технического кремния потребуется пропорционально реакции (исходя из стехиометрии реакции и молекулярных масс веществ):

|

| + |

|

| Si | + |

|

| 60 | 24 | 28 | 56 |

![]() чистого

чистого ![]()

Углерода ![]()

Учитывая содержание ![]() в кварците (таблицы 1) рассчитываем необходимое количество кварцита

в кварците (таблицы 1) рассчитываем необходимое количество кварцита ![]()

С учетом пылевыноса кварцита необходимо ![]()

Принимаем, что восстановитель (углерод) будет подаваться в печь в составе шихты в соответствии с пропорцией, указанной в таблице 4 (столбцы материал и массовая доля углерода). Тогда мы можем рассчитыть массу материала по формуле: ![]()

| Подача углерода в печь в составе восстановителей | Таблица 4 | |

| Материал | Массовая доля углерода, % | Потребуется |

| Нефтекокс | 40 |

|

| Древесный уголь | 30 |

|

| Каменный уголь | 30 |

|

| Итого: | 100 | 1237 |

С учетом угара (окисления на колошнике 10%) потребуется восстановителей:

| Подача углерода в печь c учетом угара на колошнике | Таблица 5 |

| Материал | Потребуется |

| Нефтекокс |

|

| Древесный уголь |

|

| Каменный уголь |

|

| Итого восстановителей: | 1375 кг |

В состав шлака перейдут оксиды ![]() (данные таблицы 1):

(данные таблицы 1):

| Переход оксидов в шлак из шихтовых компонентов | Таблица 6 | |||

|

|

|

|

| |

| Из кварцита | - |

|

| - |

| Из нефтекокса |

|

|

| - |

| Из древ.угля |

|

|

|

|

| Из кам.угля |

|

|

| - |

| Сумма: | 11кг | 28.95кг | 9кг | 0.39кг |

Сумма оксидов железа в виде ![]() :

:

из кварцита: ![]()

из золы нефтекокса: ![]()

из золы древесного угля: ![]()

из золы каменного угля: ![]()

Итого: 15.84кг

Рассчитаем распределение компонентов из оксидов и восстановленного кремния в сплав и шлак (на основании данных таблицы 3):

| Распределение в сплав и в шлак | Таблица 7 | |||

| Сплав | Шлак | |||

| Масса оксида, металл из которого перешел в сплав | Масса металла в составе сплава, перешедшая из оксида | Масса оксида в шлаке | Доля оксида в шлаке | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| - | - | 0.39кг |

|

| Итого: | 7.31кг | 100% |

Рассчитываем состав сплава

| Состав полученного сплава | Таблица 8 | |

| Элемент | Масса, кг | Состав, % |

|

|

| 97% |

|

| 11кг | 1.1% |

|

| 13кг | 1.3% |

|

| 5.46кг | 0.55% |

| Итого: | 994.46 | 100% |

ГОСТом определелены следующие марки технического кремния:

| Марки технического кремния | Таблица 9 | ||||

| Марка кремния | Содержание кремния, % не менее | Содержание примесей, % не более | |||

| Fe | Al | Ca |

| ||

| Кр00 | 99.0 | 0.4 | 0.3 | 0.3 | 1.0 |

| Кр0 | 98.8 | 0.5 | 0.4 | 0.4 | 1.2 |

| Кр1 | 98.0 | 0.7 | 0.7 | 0.6 | 2.0 |

| Кр2 | 97.0 | 1.0 | 1.2 | 0.8 | 3.0 |

| Кр3 | 96.0 | 1.5 | 1.5 | 1.0 | 4.0 |

Таким образом, получившийся продукт соответствует марке Кр3.

Рассчитываем кратность шлака: ![]()

Рассчитываем образование СО в реакции: ![]() ,

, ![]()

Рассчитываем массу «летучих» компонентов, образующихся из компонентов шихты и выносимых вместе с газами:

Из нефтекокса: ![]()

Из древесного угля: ![]()

Из каменного угля: ![]()

Итого «летучих»: 317.44кг

Рассчитываем содержание влаги в шихтовых материалах:

В кварцит: 0кг

В нефтекокс: ![]()

В древесном угле: ![]()

В каменном угле: ![]()

Итого влага: 75.56кг

Полная масса газов составляет: ![]()

Составляем материальный баланс в расчете на 1т готового сплава:

| Материальный баланс | Таблица 10 | ||||

| Задано | Получено | ||||

| Кварцит | 2400кг | 63.58% | Тех.кремний (сплав) | 994.46кг | 26.34% |

| Нефтекокс | 448кг | 11.87% | Шлак | 7.31кг | 0.19% |

| Древесный уголь | 408кг | 10.8% | Газы | 2393кг | 63.4% |

| Каменный уголь | 519кг | 13.75 | |||

| Мех. вынос |

| 6.8% | |||

| Потери с пылью ( |

| 1.27% | |||

| Неувязка | 75.23кг | 2% | |||

| Итого: | 3775кг | 100% | Итого: | 3775кг | 100% |

Заключение

В результате работы произведены расчеты процесса получения технического кремния, составлен материальный баланс, рассчитано, что в результате плавки c использованием шихтовых материалов заданного состава будет получен технический кремний марки Кр3.

Список литературыЧерных А.Е., Зельберг Б.И. Производство кремния, изд. «МАНЭБ», Иркутск, 2004

Гасик М.И., Лякишев Н.П. Теория и технология электрометаллургии ферросплавов. Учебник для вузов. СП «Интермет Инжиниринг», Москва,

Похожие работы

... для которого служит специально получаемый высокомарганцевый низкофосфористый шлак) применяется в производстве металлического марганца. Силикохром Силикохром, ферросиликохром, ферросплав, основные компоненты которого — кремний и хром; выплавляется в рудно-термической печи углевосстановительным процессом из кварцита и гранулированного передельного феррохрома или хромовой руды. С. с 10—46% Si ( ...

... (неочищенный газ при температуре, около 800oC) CO - в CO2 - 0,50 H2 - в H2O - 0,54 д) электроэнергия - 230 кВт·ч/т3 Формула изобретения: 1. Установка для получения расплавов железа, в частности расплавов стали, таких, как расплавы нерафинированной стали, включающая емкость электродуговой печи с боковыми стенками, крышкой и дном, внутри которой помещаются электроды, емкость для переплава, ...

... деталей. Что же дальше? Хром и в будущем сохранит свое значение как легирующая добавка к стали и как материал для металлопокрытий; не утратят ценности и соединения хрома, используемые в химической и огнеупорной промышленности. Гораздо сложнее обстоит дело со сплавами на основе хрома. Большая хрупкость и исключительная сложность механической обработки пока не позволяют широко применять эти ...

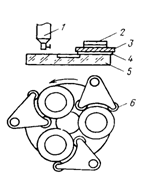

... Процесс нанесения этих соединительных полосок называют металлизацией, а сам «рисунок» межсоединений — металлической разводкой. В данной курсовой работе рассмотрена технология изготовления плат полупроводниковых интегральных микросхем. Полупроводниковая интегральная микросхема – это микросхема, элементы которой выполнены в приповерхностном слое полупроводниковой подложки. Эти ИС составляют основу ...

0 комментариев