Самофалова М. А.

Повышение эффективности механической обработки является важнейшей задачей современного машиностроения, включающей в себя достижение наиболее высокой производительности обработки с обеспечением заданного уровня качества поверхностного слоя деталей. Решением этой задачи в настоящее время может быть достигнуто за счет выбора наиболее рациональных методов обработки деталей, а также за счет обоснования оптимального уровня параметров обработки, обеспечивающих максимальную производительность или минимальную себестоимость.

Наиболее актуальной с точки зрения обеспечения качества поверхностного слоя является задача обоснования окончательного метода обработки ответственных поверхностей деталей, определяющих эксплуатационные свойства изделий в целом. Одним из перспективнейших путей решения этой задачи является использование высокоскоростной обработки инструментами, оснащенными синтетическими сверхтвердыми материалами (СТМ).

Современные задачи поиска оптимальных режимов обработки включают в себя ряд этапов: обоснование критериев оптимизации, анализ ограничений, выбор метода оптимизации. Расчет оптимальных режимов резания последовательно на всех операциях обработки деталей позволяет существенно снизить себестоимость их изготовления. Анализ силовых и температурных ограничений, действующих при черновой обработке, позволяет наметить пути снижения сил и температур резания за счет использования современных смазочно-охлаждающих технологических сред (СОТС), применения поверх конструкции инструментов с рациональными геометрическими параметрами и т. д. Анализ ограничений при чистовой обработке, связанных с формированием поверхностного слоя, позволяет наметить пути повышение эффективности обработки за счет применения современных инструментальных синтетических сверхтвердых материалов-алмазов, инструментов на основе кубического нитрида бора и т. д.

Изучение закономерностей формирование поверхностного слоя деталей с одновременным анализом влияния их на основании эксплуатационных. Свойства-прочность и износостойкость обеспечивают возможность обоснованного выбора метода окончательной обработки деталей машин, а также гарантирует достижение заданного уровня их качества.

Задачи исследования:

1. Обосновать выбор оптимальных режимов резания при обработке наружных и внутренних поверхностей деталей типа «тела вращения».

a. Обоснование критериев оптимизации.

b. Обоснование ограничений.

c. Выбор метода оптимизации при черновой и чистовой токарной обработке.

2. Обосновать выбор окончательного метода обработки поверхностей деталей типа «тела вращения» с учетом их эксплуатационных свойств.

a. Исследование влияния параметров поверхностного слоя на эксплуатационные свойства деталей.

b. Анализ закономерностей формирования параметров состояния поверхностного слоя при различных методах обработки.

c. Сравнение эффективности различных методов обработки по обеспечению заданного уровня параметров поверхностного слоя и эксплуатационных свойств.

3. Исследовать особенность высокоскоростной обработки деталей типа «тела вращения» инструментами, оснащенными синтетическими сверхтвердыми материалами. Изучение тепловых процессов при обработке инструментами из СТМ.

a. Исследование силовых и температурных закономерностей обработки инструментами из СТМ.

b. Анализ возможностей снижения температуры резания при высокоскоростной обработке инструментами из СТМ за счет использования СОТС.

c. Исследование закономерностей формирования параметров шероховатости и остаточных напряжений при обработке инструментами из СТМ в зависимости от режимов резания.

4. Разработать математическое и программное обеспечение параметров состояния поверхностного слоя и оптимальных режимов резания.

Основной показатель качества машин - надежность определяется эксплуатационными свойствами деталей и их соединений: коэффициентом трения и износостойкостью, жесткостью и прочностью, герметичностью соединений, прочностью посадок. Износостойкость определяет способность поверхностных слоев деталей сопротивляться разрушению при трении-скольжении, трении-качении, а также при микроперемещениях, обусловленных воздействием вибраций. Износ деталей машин приводит к потере точности, понижению КПД, понижению прочности, увеличению динамических нагрузок, которые являются следствием увеличения зазоров в сопряжениях, повышению шума.

Износ является причиной выхода из строя подавляющего большинства деталей машин (до 80%). Проведены многочисленные исследования по влиянию на износостойкость параметров состояния поверхностного слоя макроотклонений, волнистости, шероховатости, физико-механических характеристик, свидетельствующие о возможности управления износостойкостью деталей машин за счет выбора.

Усталостная прочность - способность деталей машин сопротивляться разрушению в течение определенного промежутка времени при действии на них знакопеременных нагрузок. Многочисленными исследованиями установлено, что очаги разрушения деталей машин от усталости металла зарождаются на их поверхности, а, следовательно, определяются шероховатостью поверхностей и физико-механическими характеристиками поверхностного слоя. Если для увеличения износостойкости поверхностей трения, например при полировании, целесообразно оставлять систему канавок от предварительной обработки для увеличения их маслоемкости, то при работе деталей на усталостную прочность необходимо производить их полирование до полного исчезновения следов предварительной обработки. Усталостная прочность деталей машин зависит не только от величины шероховатости, но и в большей степени от наклепа и остаточных напряжений поверхностного слоя.

Контактная жесткость определяет способность поверхностных слоев деталей, находящихся в контакте, сопротивляться действию сил, стремящихся их деформировать. Контактные перемещения составляют значительную часть в балансе перемещений машин и их узлов. Контактная жесткость оказывает влияние на точность работы приборов, на точность установки деталей на станках, в приспособлениях, на точность обработки и сборки деталей, то есть на качество машиностроительных изделий. Контактная жесткость в значительной степени зависит от качества поверхности сопрягаемых деталей.

Герметичность соединений определяет их способность удерживать утечку газа или жидкости. Анализ результатов исследований показывает, что герметичность соединений наряду с геометрией уплотнения, физико-механическими свойствами его материала и факторами внешнего воздействия также зависит от состояния контактирующих поверхностей: параметров шероховатости, волнистости, макроотклонения и степени упрочнения.

Представляет интерес анализ возможности обоснования технологических методов обработки деталей с обеспечением заданного уровня эксплуатационных свойств поверхностей. В настоящее время возникает необходимость более обоснованного обеспечения требуемых эксплуатационных показателей деталей машин и их узлов на стадии конструкторско-технологической подготовки производства с широким применением для этих целей ПЭВМ.

В современных исследованиях закономерностей формирования поверхностного слоя деталей машин выполнен анализ многочисленных факторов, влияющих на параметры поверхностного слоя деталей машин, установлены взаимосвязи между этими параметрами при различных методах обработки, выявлены пути управления качеством поверхности. Большинство исследований закономерностей формирования поверхностного слоя посвящено параметрам шероховатости поверхности. Вопросы же формирования физико-механических характеристик поверхностного слоя остаточных напряжений и наклепа на сегодняшний день исследованы недостаточно.

Проведенный анализ расчетного определения остаточных напряжений свидетельствует о необходимости рассмотрения зависимости по определению остаточных напряжений с учетом одновременного действия температурных и силовых явлений, а также с учетом геометрических параметров режущего инструмента.

Таким образом, возникает необходимость в дальнейшем анализе теоретических закономерностей формирования поверхностного слоя деталей и разработки на этой основе рекомендаций для рациональной обработки с обеспечением требуемого уровня качества поверхностей. Кроме того, в современных условиях автоматизации проектирования технологических процессов возникает необходимость широкого применением для этих целей ПЭВМ.

Для улучшения эксплуатационных свойств рабочих поверхностей деталей машин, в основном износостойкости, коррозионной и эрозионной стойкости, применяют различные методы. В последнее время для повышения надежности и долговечности деталей машин широко применяют физические методы - газовую наплавку на рабочие поверхности деталей из металла с высокими эксплуатационными свойствами, металлизацию напылением, ионную имплантацию, лазерное термоупрочнение.

Для улучшения эксплуатационных свойств рабочих поверхностей деталей машин, в основном износостойкости, коррозионной и эрозионной стойкости, применяют различные способы нанесения металлических и неметаллических покрытий - гальваническое хромирование, электролитическое хромирование, электролитическое борирование, глубокое оксидирование.

Обеспечивая повышение эксплуатационных свойств, а так же, улучшая декоративный вид изделий, эти методы в то же время являются экологически небезопасными, так как их использование в производстве опасно для работающих, оказывает вредное воздействие на окружающую среду, а последующая утилизация отходов представляет собой сложную экологическую задачу.

В связи с этим представляет интерес исследование технологических возможностей экологически безопасных методов механической обработки, используемых на окончательной стадии формирования поверхностного слоя деталей, к которым следует отнести отделочно-упрочняющую обработку поверхностным пластическим деформированием, а также высокоскоростную обработку резанием на основе инструментов из сверхтвердых материалов.

Применение пластического деформирования материала позволяет снизить материалоемкость и повысить надежность и долговечность изделий. В зависимости от назначения метода и пластических деформаций все эти методы можно разделить на три класса:

1) отделочно-упрочняющая обработка поверхностным пластическим деформированием (накатывание, обкатывание, раскатывание, выглаживание, виброобработка, динамическое упрочнение, электромеханическая и комбинированная обработка различных поверхностей деталей машин);

2) формообразующая обработка пластическим деформированием (накатывание зубьев, шлицев, резьб, фасонных поверхностей);

3) отделочно-упрочняющая обработка пластическим деформированием(калибрование наружных и внутренних поверхностей вращения и дорнование).

Все методы обработки заготовок пластическим деформированием имеют широкие возможности в управлении параметрами состояния поверхностного слоя деталей машин, а следовательно и их эксплуатационными свойствами. Однако их применение для этих целей требует грамотного и правильного подхода, так как каждый из этих методов имеет вполне определенные экономически целесообразные области применения. В настоящее время наиболее часто как отделочные используются методы алмазно-абразивной обработки. Наряду с обеспечением требуемого высокого уровня шероховатости, эти методы обладают серьезными недостатками. Во-первых, вследствие высоких температур резания, в поверхностном слое возникают неблагоприятные остаточные напряжения, возможно возникновение прижогов поверхности. Во-вторых, в результате выделения большого количества абразивной пыли, они являются экологически небезопасными.

Этих недостатков лишены методы высокоскоростной обработки резанием на основе минералокерамических и алмазных инструментов. Вследствие высокой твердости, износостойкости и красностойкости указанные инструментальные материалы обеспечивают значительное повышение скорости резания при лезвийной обработке закаленных сталей и отбеленных чугунов с обеспечением высокого качества обработанной поверхности. Характерными для них являются высокая размерная стойкость в десятки и сотни раз превышающая стойкость традиционного инструмента обычной твердости, гарантирующая повышенную точность при изготовлении деталей машин. Это позволяет рекомендовать экологически чистые лезвийные методы обработки взамен алмазно-абразивной.

Однако, в настоящее время в справочно-нормативной документации недостаточно полно представлены сведения о рациональной области применения новых высокоскоростных специальных инструментов. Следовательно, их использование требует исследования и обоснования качества обработанной поверхности в зависимости от свойств обрабатываемого материала, режимов резания, эксплуатационных свойств обрабатываемых детал

Похожие работы

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

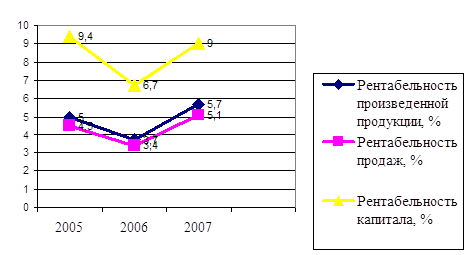

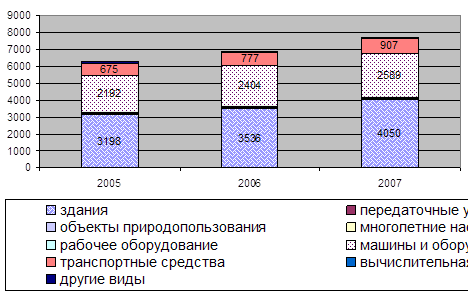

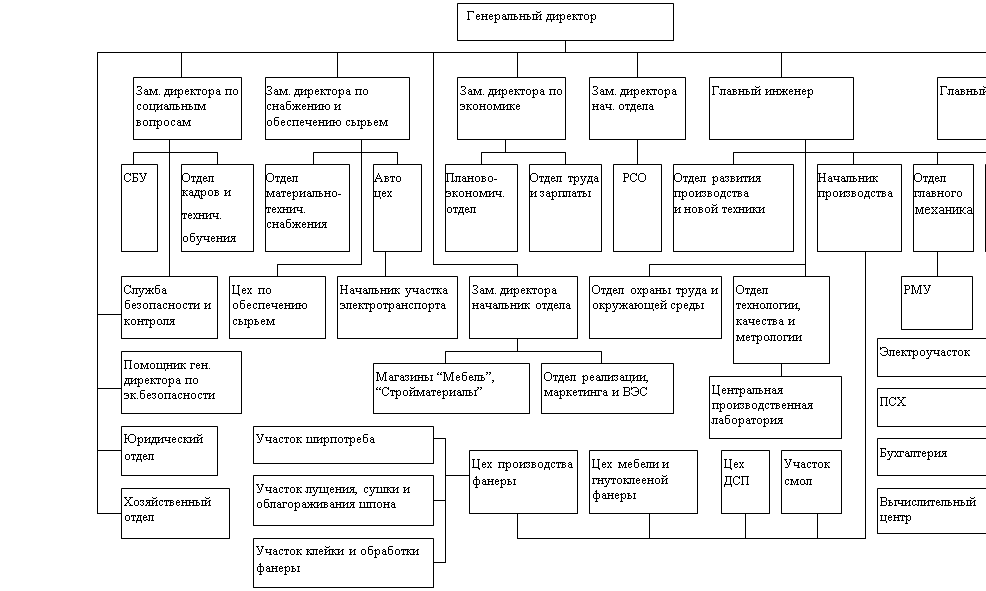

... » в 2007 году на 13,5 р. Следовательно, можно сделать вывод, что эффективность деятельности ЧПУП «Завод электроники и бытовой техники ГОРИЗОНТ» после реорганизации в целом выше, чем у ОАО «Горизонт». 3. ПУТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДЕЯТЕЛЬНОСТИ ЧПУП ЗАВОД ЭЛЕКТРОНИКИ И БЫТОВОЙ ТЕХНИКИ «ГОРИЗОНТ» 3.1 Пути улучшения финансового состояния реорганизованного предприятия Финансовое положение ...

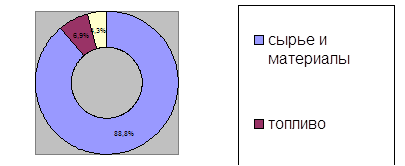

... за 3 года на 19,6 п.п., однако продолжает оставаться на достаточно высоком уровне 115%. Таким образом, анализ эффективности реализации сельскохозяйственной продукции в ГОНО ЭСХ «Дятьково» ВНИИ кормов позволяет сделать вывод о том, что на предприятии имеются существенные резервы для повышения эффективности сбыта. 3. Направления и факторы повышения эффективности реализации продукции в ГОНО ЭСХ « ...

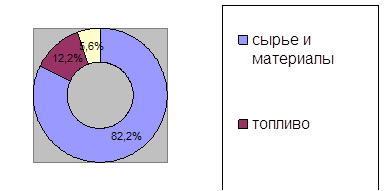

... из вышеизложенного, можно сделать вывод, что в 2004 году деятельность предприятия была более эффективна по сравнению с предыдущим годом. 3. Повышение эффективности финансовой деятельности предприятия ЗАО "ЧФМК" Проведенный анализ финансово-экономической деятельности предприятия ЗАО "ЧФМК" за 2004 год показал, что рост выручки предприятия составил 26,2%, рост чистой прибыли 58,8%, а рост ...

0 комментариев