Реферат

Студент: Павлов В.М.

Новосибирский государственный технический университет

Новосибирск 2010

Введение

Немалая часть ТЭС нашей страны работает на твердом топливе. Его запасы очень велики особенно в России, и по сравнению с газом и особенно с жидким топливом, твердое топливо (в частности уголь) является дешевым и доступным. На ТЭС, работающих на угле перед подачей топлива в котлоагрегат, топливо измельчают. Делают это для того чтобы увеличить площадь реагирования, благодаря чему существенно улучшаются условия сжигания топлива. Так если кусочек угля диаметром 20 мм раздробить на частицы диаметром 40мкм, то суммарная поверхность полученных пылинок будет в 500 раз больше исходной частицы. Однако угольное хозяйство является наиболее сложным и дорогостоящим. В данной работе рассмотрены основные схемы пылеприготовления, принципы их работы, достоинства и недостатки.

Пылеприготовление на угольной ТЭС

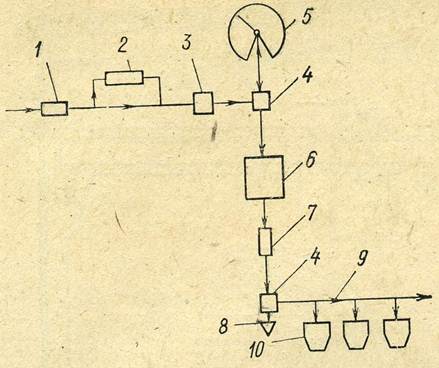

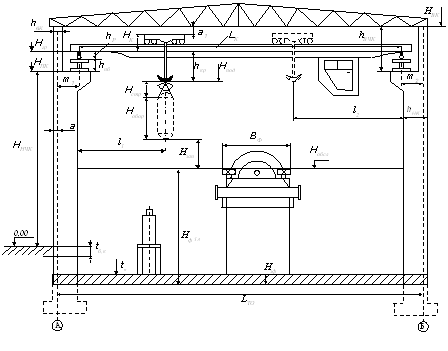

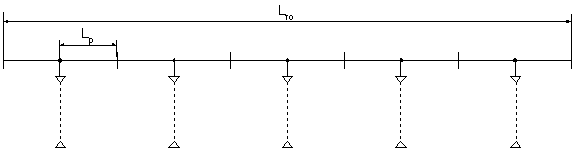

Топливо, поступающее на ТЭС, проходит по системе топливо подачи, общая схема которой изображена на рис. 1.

Рис. 1. Принципиальная схема топливоподачи на угольной ТЭС.

Система топливоподачи состоит из: вагонных весов 1, размораживающего устройства 2, приемно-разгрузочного устройства 3, узла пересыпки 4, топливного склада 5, дробильного помещения 6, ленточных (транспортерных) весов 7, отборника проб топлива 8, раздающего транспортера 9, бункеров сырого топлива для котлов 10. [1]

Уголь на ТЭС доставляется преимущественно железнодорожным транспортом. Груженные вагоны взвешиваются на железнодорожных весах 1 (см. Рис. 1) и подаются в разгрузочное устройство 3. В зимнее время они предварительно проходят размораживающее устройство 2. После разгрузки топливо проходит узел пересыпки 4 и поступает либо на угольный склад 5, либо направляется в котельное отделение для сжигания. По пути в котельное отделение топливо проходит через дробильное помещение 6, где измельчается до кусков с линейными размера не более 10 - 15 мм, а так же из топлива удаляются инородные включения (металл, щепа и др.). После этого оно повторно взвешивается на конвейерных автоматических весах 7 и из него берется проба на химический анализ и на определение теплоты сгорания в отборнике 8. С последнего раздающего конвейера 9 уголь поступает в бункера котлоагрегатов 10.

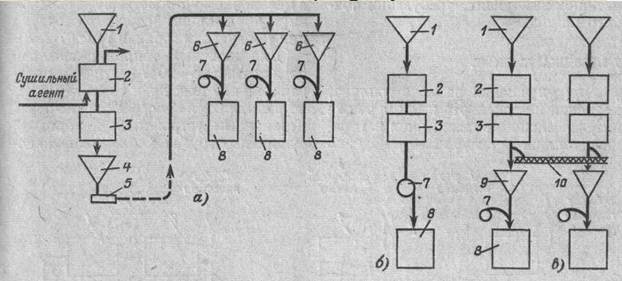

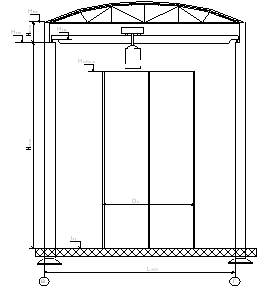

Непосредственно приготовление пыли начинается с бункера сырого топлива. На рис. 2 изображены принципиальные схемы пылеприготовления.

Рис. 2. Схемы пылеприготовления.

Где: 1 – бункер сырого дробленного угля, 2 – сушилка, 3 – мельница, 4 – центральный бункер готовой пыли, 5 – насос для пыли, 6 – расходный бункер, 7 – вентилятор, 8 – топка парогенератора, 9 – промежуточный бункер, 10 – шнек для пыли.

В схеме центральной системы пылеприготовления (рис. 2, а) после предварительной подготовки топливо из бункера сырого угля 1 поступает в сушилку 2, далее в мельницу 3, а затем в центральный бункер готовой пыли 4. Пылевым насосом пыль 5 подается в расходные пылевые бункера 6 парогенераторов. Из бункеров 6 пыль поступает в топочную камеру 8, куда так же подается воздух вентилятором 7.

Положительной особенностью центральной системы пылеприготовления является независимость размольных установок от работы парогенератора. Мельница может работать периодически, но с полной нагрузкой, когда удельный расход электроэнергии на пылеприготовление получается наименьшим. В топку пыль подается подсушенной до заданной влажности. Вместе с тем центральное пылеприготовление отличается сложностью, высокой начальной стоимостью и значительными эксплуатационными затратами. При такой схеме вместе с подсушивающим агентом в атмосферу выбрасывается и некоторое количество топлива. Целесообразность применения такой схемы должна решаться на основе технико-экономических соображений. [2]

Индивидуальная система пылеприготовления с прямым вдуванием (рис. 2, б) отличается жесткой связью мельничного оборудования с парогенератором. Уголь поступает из бункера 1 в сушилку 2, далее в мельницу 3, после чего полученная пыль поступает непосредственно к горелкам котла 8. Изменение нагрузки парогенератора влечет изменение работы мельницы. При работе со сниженной нагрузкой мельница оказывается недогруженной.

Индивидуальная система пылеприготовления с прямым вдуванием находит применение при работе на высокореакционных бурых и каменных углях, допускающих крупный помол. [2]

Явный недостаток такой схемы – жесткая связь мельница-парогенератор. При отказе мельницы последует остановка парогенератора. К достоинствам относится простота эксплуатации и невысокая стоимость такой схемы.

Индивидуальная система пылеприготовления с промежуточным пылевым бункером (рис. 2, в) независима от работы парогенератора, что является ее основным достоинством. Как и в схеме с прямым вдуванием уголь проходит сушилку 2 и мельницу 3, а после этого направляет в промежуточный бункер 9, где пыль может храниться. После промежуточного бункера 9 пыль подается в котел 8. В данной схеме есть связь мельничных устройств отдельных агрегатов. Связь осуществляется с помощью пылевых шнеков 10, позволяющих передавать пыль в случае необходимости от одного парогенератора к другому.

Наличие промежуточного пылевого бункера повышает надежность установки. В системе пылеприготовления с промежуточным бункером так же имеется возможность полностью загружать мельничное оборудование. Мельничный вентилятор находится здесь в значительно более благоприятных условиях в связи с тем, что основная масса пыли через вентилятор не проходит. К недостаткам схемы с промежуточным бункером относится , в частности, увеличение затрат на оборудование.[2]

Индивидуальная система пылеприготовления с промежуточным бункером применяется для мощных парогенераторов при работе на тощих и малореакционных углях, требующих тонкого помола.

Заключение

Рассмотренные в данной работе принципиальные схемы не являются исчерпывающими, но, вместе с тем, получили широкое распространение и применяются на тепловых электрических станциях, работающих на угле.

Список литературы

Елизаров Д.П., Теплоэнергетические установки электростанций: учебник для вузов. – 2-е изд., перераб. и доп. – М.: Энергоиздат, 1982 – 264с.

Сидельковский Л.Н., Юренев В.Н., Парогенераторы промышленных предприятий: учебник для вузов. – 2-е изд., перераб. и доп. – М.: «Энергия», 1978 – 336с.

Для подготовки данной работы были использованы материалы с сайта http://referat.ru

Похожие работы

... на окружающую среду, продукты сгорания вызывают выпадение кислотных осадков и парниковый эффект, который грозит нам засухами. Одним из факторов воздействия угольных ТЭС на окружающую среду являются выбросы систем складирования топлива, его транспортировки, пылеприготовления и золоудаления [2]. При транспортировке и складировании возможно не только пылевое загрязнение, но и выделение продуктов ...

... мощностью 250 МВт, рассчитанная на отпуск тепла в количестве 394 МВт (340 Гкал/ч). Заключение За счет сжигания топлива (включая дрова и другие биоресурсы) в настоящее время производится около 90% энергии. Доля тепловых источников уменьшается до 80-85% в производстве электроэнергии. При этом в промышленно развитых странах нефть и нефтепродукты используются в основном для обеспечения нужд ...

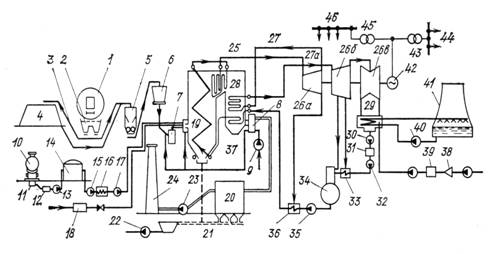

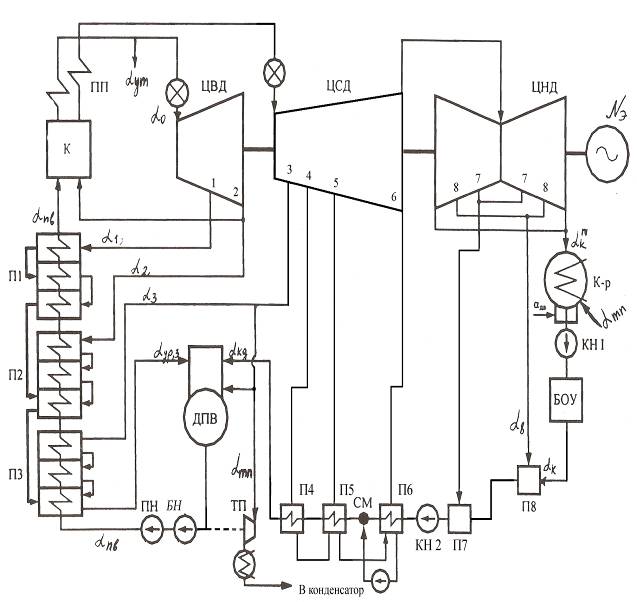

... 4.1. Описание задания. Заменить в тепловой схеме второй (по ходу основного конденсата) подогреватель низкого давления смешивающего типа П7 (рис. 4.1.) на поверхностный и проследить влияние на тепловую экономичность. Рис. 4.1. Первоначальная схема включений ПНД. Эффективность регенеративного подогрева зависит от правильного выбора параметров пара регенеративных отборов, числа регенеративных ...

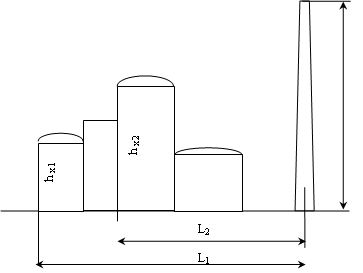

... генплана участвуют технологи—теплотехники и электротехники, строители, архитекторы, железнодорожники, автодорожники, сантехники и другие специалисты. Основными производственными и вспомогательнымн сооружениями ТЭС, использующее твердое топливо, включаемыми в генплан ТЭС, являются: главный корпус, внутри которого размещается котельное и турбинное отделения, помещения для деаэраторов, щиты ...

0 комментариев