АБРАЗИ́ВНЫЕ МАТЕРИА́ЛЫ (абразивы) (от лат. abrasio — соскабливание), вещества повышенной твердости, применяемые в массивном или измельченном состоянии для механической обработки (шлифования, резания, истирания, заточки, полирования и т. д.) других материалов. Естественные абразивные материалы — кремень, наждак, пемза, корунд, гранат, алмаз и др.; искусственные — электрокорунд, монокорунд, карбид кремния, боразон, эльбор, синтетический алмаз и др.

Абразивным может быть любой природный или искусственный материал, зерна которого обладают определенными свойствами: твердостью, прочностью и вязкостью; формой абразивного зерна; зернистостью, абразивной способностью, механической и химической стойкостью, т. е. способностью резания и шлифования других материалов. Главной особенностью абразивных материалов является их высокая твердость по сравнению с другими материалами и минералами. Именно на различии в твердости основаны все процессы шлифовки и резки материалов.

Твердость абразивных материалов определяют либо по шкале Мооса, либо методом вдавливания алмазной пирамиды в поверхность испытуемого материала.

Под абразивной способностью понимают возможность одного материала обрабатывать другой или группу различных материалов. Абразивная способность характеризуется массой снимаемого при шлифовании материала до затупления зерен, либо определяется количеством сошлифованного за определенное время материала. Для определения абразивной способности исследуемый материал помещают между двумя металлическими или стеклянными дисками, которые вращаются в противоположных направлениях. По количеству съема металла или стекол с поверхности дисков за определенный промежуток времени судят об абразивной способности исследуемого материала.

Если принять абразивную способность алмаза за единицу, абразивная способность карбида бора – 0,6, карбида кремния – 0,5. По абразивной способности абразивные материалы располагаются в следующем порядке: алмаз, кубический нитрид бора (боразон), карбид кремния, монокорунд, электрокорунд, наждак, кремень. Абразивная способность зависит от вида шлифуемых материалов, режима работы, вязкости и прочности зерен. Чем меньше в абразивном материале примесей, тем выше его абразивная способность.

Под механической стойкостью понимают способность абразивного материала выдерживать механические нагрузки и не разрушаться при резке, шлифовке и полировке. Механическая стойкость абразивных материалов характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала и фиксируя нагрузку в момент его разрушения. При повышении температуры предел прочности абразивных материалов снижается, поэтому в процессе шлифования необходимо контролировать температуру.

Под химической стойкостью понимают способность абразивных материалов не изменять своих механических свойств в растворах щелочей, кислот, а также в воде и органических растворителях. Абразивные материалы часто используют в виде суспензий микропорошков определенной зернистости в различных растворах.

Размер зерен абразивных материалов оказывает существенное влияние на глубину залегания механически нарушенного слоя на поверхности материала при резке, шлифовке и полировке. Абразивное зерно — кристаллический осколок (кристаллит), реже монокристалл или агрегат, состоящий из множества мелких кристаллов (поликристалл). Режущая кромка зерна — ребро, образованное любой парой пересекающихся кристаллографических плоскостей. Зерно может иметь приблизительно равные размеры по высоте, ширине и толщине (изометрическая форма) или обладать мечевидной и пластинчатой формой, что определяется родом абразивного материала и степенью измельчения исходного зерна. Рациональна изометрическая или близкая к ней форма зерна, т. к. каждое зерно является резцом. Наименее выгодная форма — игольчатая. По размеру и однородности зерен абразивные материалы должны быть однородными. Зернистость абразивных материалов определяется классификацией зерен по линейным размерам методом ситового анализа, осаждением в жидкости или др. Зернистость абразивного материала регламентируется стандартом. Номер зернистости устанавливается в соответствии с линейными размерами зерна основной фракции. Чем однороднее по форме и размеру зерен абразивный материал, тем выше его эксплуатационные качества. Абразивные материалы отличаются между собой размером (крупностью) зерен и подразделяются на четыре группы: шлифзерно, шлифпорошки, микропорошки и тонкие микропорошки. Каждый номер зернистости абразивных материалов этих групп характеризуется пятью фракциями: предельной, крупной, основной, комплексной, и мелкой.

В зависимости от номера зернистости применяют различные методы контроля. Для абразивных материалов с зернистостью от номера 200 до 5, как правило, используют ситовой, а для абразивных микропорошков с зернистостью от М40 до М5 — микроскопический анализ.

Абразивные материалы широко применяются при механической обработке. Абразивные материалы используются в виде зерен, скрепленных связкой в различные по форме и назначению абразивные инструменты, или нанесенными на гибкую основу (ткань, бумагу и др.) в виде шлифовальной шкурки, а также в несвязанном состоянии в виде порошков, паст и суспензий.

Основные характеристики твердых составляющих абразивно-полировальных материалов

Основными характеристиками абразивного материала являются форма абразивных зерен, их крупность, твердость и механическая прочность, абразивная способность, минеральный и гранулометрический составы.

Форма абразивных зерен определяется природой абразивного материала, характеризуется их длиной, высотой и шириной. Абразивные зерна можно свести к следующим видам: изометричные, пластинчатые, мечевидные. Для отделочных работ предпочтение отдается изометричной форме зерен.

Абразивные зерна характеризуются состоянием поверхности (гладкая, шероховатая), кромок и выступов (острые, закругленные, прямолинейные, зазубренные и др.). Зерно с острыми углами значительно легче проникает в обрабатываемый материал. Зерна - сростки, неплотные по структуре, выдерживают меньшие усилия резания и быстрее разрушаются.

Для определения твердости установлены шкалы, в которых определенные материалы расположены в порядке возрастающей твердости, где любое последующее тверже предыдущего и может его царапать (таблица).

Сравнительные данные о твердости по различным шкалам

| Материал | Твердость | |

| по Моосу | по Хрущеву М. М., Берковичу Е. С. | |

| Тальк | 1 | 2,4 |

| Гипс | 2 | 36 |

| Кальцит | 3 | 109 |

| Флюорит | 4 | 189 |

| Апатит | 5 | 536 |

| Ортоклаз | 6 | 795 |

| Кварц | 7 | 1120 |

| Топаз | 8 | 1427 |

| Корунд | 9 | 2060 |

| Алмаз | 10 | 10060 |

Алмаз и кубический нитрид бора обладают наибольшей твердостью. Ниже приведена средняя микротвердость алмаза, кубического нитрида бора, а также инструментальных и конструкционных материалов (в МН/м2 при 20° С): алмаз - 98 000; кубический нитрид бора - 91 000; карбид бора - 39 000; карбид кремния - 29 000; электрокорунд - 19 800; твердый сплав ВК8-17500; сплав ЦМ332 - 12 000; сталь Р18-4 900; сталь ХВГ - 4500; сталь 50-1960.

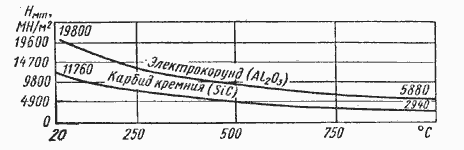

С повышением температуры твердость материалов снижается. Так например, при нагреве электрокорунда от 20 до 1000 °С его микротвердость снижается от 19 800 до 5880 МН/м2

В качестве абразивов используют минералы естественного и искусственного происхождения: алмазы; кубический нитрид бора, встречающийся под названиями эльбор, кубаиит, боразон, карбид бора и карбид кремния; электрокорунды белый, нормальный и легированный хромом и титаном и др. Условно относятся к этой группе "мягкие" абразивные материалы: крокус, окись хрома, диатомит, трепел, венская известь, тальк и др. В производственной практике гидрополирования в качестве абразива используют вибротела - отходы кирпича, стекольной и керамической промышленности, косточки плодовых фруктов.

Естественный алмаз - минерал, состоящий из одного химического элемента - углерода. Встречается в виде небольших кристаллов различной формы от 0,005 до нескольких карат (карат равен 0,2 г). Алмазы бывают бесцветные или окрашенные в различные тона: желтые, темно-зеленые, серые, черные, фиолетовые, красные, голубые и др. Алмаз является наиболее твердым минералом.

Высокая твердость обеспечивает алмазному зерну весьма высокие режущие свойства, способность разрушать поверхностные слои твердых металлов и неметаллов. Прочность алмаза на изгиб невысокая. Одним из существенных недостатков алмаза является сравнительно низкая температурная устойчивость. Это значит, что при высоких температурах алмаз превращается в графит, такое превращение начинается в обычных условиях при температуре близкой к 800 °С.

Искусственный (синтетический) алмаз. Синтетические алмазы получают из графита при высоких давлениях и высокой температуре. Они имеют те же физические и химические свойства, что и природные алмазы.

Кубический нитрид бора. (КНБ) - сверхтвердый материал, впервые синтезированный в 1957г, содержит 43,6% бора и 56,4% азота. Кристаллическая решетка КНБ является алмазоподобной, т.е. она имеет такое же строение, как и решетка алмаза, но содержит атомы бора и азота. Параметры кристаллической решетки КНБ несколько большие, чем решетки алмаза; сказанным, а также меньшей валентностью атомов, образующих решетку КНБ, объясняется его несколько меньшая твердость в сравнении с алмазом.

Кристаллы кубического нитрида бора имеют теплостойкость до 1200° С , что является одним из главных достоинств по сравнению с алмазом. Эти кристаллы получают путем синтеза гексагонального нитрида бора при наличии растворителя (катализатора) в специальных контейнерах на гидравлических прессах, обеспечивающих требуемое высокое давление (порядка 300-980 МН/м2) и высокую температуру (около 2000 °С).

В отличие от алмаза, кубический нитрид бора нейтрален к железу и не вступает с ним в химическое взаимодействие. Высокая твердость, термостойкость и нейтральность к железу, сделали кубический нитрид бора весьма перспективным сверхтвердым материалом для обработки различных железосодержащих сплавов (легированных сталей и др.) обеспечивающим резкое снижение адгезионного и диффузионного износа инструмента (по сравнению с алмазным).

Из кубического нитрида бора приготавливаются шлифпорошки и микропорошки, из которых изготовляют абразивно-доводочные и полировальные пасты (пасты "Эльбора", пасты "Кубонита").

Карбид бора представляет собой соединение бора с углеродом. Твердость и абразивная способность зерен карбида бора ниже твердости алмазов и зерен из КНБ, но выше зерен из электрокорунда и карбида кремния. Карбид бора используется в порошках и пастах для доводки изделий из твердых материалов. Практикой установлено, что карбид бора, рационально применять для притирки точных конических и фасонных поверхностей.

Электрокорунды, куда входят электрокорунд белый, электрокорунд нормальный и электрокорунд с присадкой хрома - электрокорунд хромистый, с присадкой титана - электрокорунд титанистый и др.

Благодаря высокой твердости, прочности и острым краям зерна, электрокорунд белый интенсивно снимает слой металла с поверхностей закаленных, цементированных и азотированных сталей. Электрокорунд белый используют для приготовления абразивно-доводочных абразивных материалов.

Электрокорунд хромистый имеет розовую окраску, обладает постоянством физико-механических свойств и высоким содержанием монокристаллов. Форма зерен преимущественно изометрическая. При осуществлении окончательной операции замечено, что электрокорунд хромистый заметно улучшает светоотражательную способность обработанных поверхностей.

Электрокорунд титанистый близок к электрокорунду нормальному, но отличается от последнего большим постоянством свойств. Присадки титана увеличивают вязкость абразивного материала.

Электрокорунд нормальный - искусственный абразивный материал, имеющий высокую твердость (ниже алмазов, зерен КНБ и карбида бора), применяется при приготовлении полировальных паст.

Карбид кремния представляет собой химическое соединение углерода с кремнием. В зависимости от содержания примесей, карбид кремния бывает двух марок: зеленый, содержащий не менее 97% карбида кремния, и черный, в котором карбида кремния - 95-97%.

Зеленый карбид кремния по сравнению с черным более хрупок. Возможно, что это и определяет превосходство зеленого карбида кремния над черным при обработке твердых и сверхтвердых материалов. Абразивная способность зеленого карбида кремния примерно на 20% выше, чем черного.

Естественный корунд представляет собой горную породу, состоящую в основном из кристаллической окиси алюминия. В лучших образцах корунда содержится до 95% окиси алюминия. Цвет корунда различный: розовый, бурый, синий, серый и др. Корунд более вязок и менее хрупок, чем наждак, и обладает большей твердостью. Корунд широко применяют в виде порошков и микропорошков; он входит в состав абразивных смесей, используемых при доводке и полировке, а также чистке поверхности.

Наждак представляет собой горную породу, содержащую до 60% кристаллической окиси алюминия (глинозема). Это мелкокристаллическое вещество черного или черно-серого цвета. Вследствие значительного содержания примесей, по абразивной способности наждак уступает корунду. Наждак идет на изготовление абразивно-доводочных материалов.

Окись хрома представляет собой порошок темно-зеленого цвета. В виде порошков используется для приготовления мягких полировальных паст, применяющихся при тонкой обработке стальных деталей и деталей из цветных металлов и неметаллов (например, полировальная паста ГОИ).

Окись алюминия (глинозем) представляет собой порошок белого цвета, полученный прокаливанием окиси алюминия с примесью других веществ. Размолотый, промытый и хорошо отшлифованный порошок просушивают. Окись алюминия в виде порошков идет для приготовления тонких паст, используемых для обработки стальных, чугунных деталей, а также деталей из стекла и пластмасс.

Крокус в основном состоит из окиси железа (до 75-97%), является очень тонким полирующим технологическим материалом, используется при полировании оптических стекол и благородных металлов.

Диатомит (кизельгур, инфузорная земля) очень легкая осадочная порода, которая состоит главным образом из кремнезема в виде частично или полностью сохранившихся скелетов макроскопических водорослей - диатомей. Хорошие сорта диатомитов содержат 80% и более кремневой кислоты, имеющие различную окраску: белую, серую, желтоватую, коричневую и зеленоватую. Для получения высококачественного диатомита его размалывают, отмачивают, сушат и обжигают.

Трепел состоит в основном из кремниевой кислоты, часто встречается вместе с диатомитом и весьма схож с ним, но отличается тем, что интенсивно поглощает влагу. Трепел различают по окраске: золотистый, серебристый, белый, желтый, серый, красный и т.п. Для получения высококачественного мелкозернистого трепела его, как и диатомит, подвергают перемалыванию, обогащению и обработке.

Технический мел представляет собой порошкообразный продукт, который получают из природного известняка или мела. Он состоит в основном из мельчайших аморфных частиц углекислого кальция. При химическом способе мел получают осаждением при насыщении известкового молока углекислым газом или смешением растворов хлористого кальция с углекислым натрием. Мел бывает комовой и молотый, а в зависимости от физико-химических свойств разделяется на три марки (А, Б, В). Мел используют для приготовления полировальных материалов по обработке благородных, а также цветных металлов и их сплавов.

Венская известь состоит из окиси кальция с небольшими примесями окиси магния, окиси железа и другими, приготавливается из отборной извести и доломита, очищенных от примесей глины и песка. Количество примесей не должно превышать 5,5%, а содержание влаги и углекислоты должно быть не более 2%. Для полирования берут средние слои прокаленного известняка, который измельчают и просеивают. Отдельные мягкие куски используют для нанесения глянца. Венскую известь используют также в качестве основного твердого составляющего при приготовлении полировальных паст. Венская известь, поглощающая влагу и углекислый газ, превращается в пушонку, не обладающую никакими полирующими свойствами. Чтобы избежать этого, венскую известь упаковывают в герметичную тару.

Тальк представляет собой минерал вторичного происхождения из силикатов магнезии, который встречается в виде волокнистых агрегатов или шестиугольных листочков. Тальк очень мягкий абразив, который применяется при полировании гальванических покрытий.

Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки и пор. Система регулирования структур основана на сохранении равенства V3+VС+VП=100%, где V3 — объем зерна, VC объем связки, VП — объем пор. Определяющим параметром структуры является объем V3.

С увеличением на один номер структуры объем зерен уменьшается на 2%, расстояние между зернами и размер отдельных пор увеличиваются, однако для сохранения одинаковой твердости инструмента объем связки также увеличивается на 2%, при этом объем пор остается неизменным.

Различные соотношения объемов зерна и связки, при соблюдении которых к процессе производства получают абразивные инструменты различной твердости с тем или другим объемом пор, приведены в табл. 1.5.

Структура абразивных инструментов

| Номер структуры | V3,% | Твердость | ||||||||||||||||

| ВМ1 | ВМ2 | М1 | М2 | М3 | СМ1 | СМ2 | С1 | С2 | СТ1 | СТ2 | СТЗ | Т1 | Т2 | ВТ1 | ВТ2 | ЧТ | ||

| VП,% | ||||||||||||||||||

| 48 | 46,5 | 45 | 43,5 | 42 | 40,5 | 39 | 37,5 | 36 | 34,5 | 33 | 31,5 | 30 | 28,5 | 27 | 25,4 | 24 | ||

| VС,% | ||||||||||||||||||

| 0 | 62 | 0,5 | 2 | 3,5 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 14 | |||||||

| 1 | 60 | — | — | — | — | — | — | 1 | 2,5 | 4 | 5,5 | 7 | 8,5 | 10 | 11,5 | 13 | 14,5 | 16 |

| 2 | 58 | — | — | — | — | — | 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 15 | 16,5 | 18 |

| 3 | 56 | — | — | — | 0,5 | 2 | 3,5 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 14 | 15,5 | 17 | 18,5 | 20 |

| 4 | 54 | — | — | 1 | 2,5 | 4 | 5,5 | 7 | 8,5 | 10 | 11,5 | 13 | 14,5 | 16 | 17,5 | 19 | 20,5 | 22 |

| 5 | 52 | — | 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 15 | 16,5 | 18 | 19,5 | 21 | 22,5 | 24 |

| 6 | 50 | 2 | 3,5 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 14 | 15,5 | 17 | 18,5 | 20 | 21,5 | 23 | 24,5 | 26 |

| 7 | 48 | 4 | 5,5 | 7 | 8,5 | 10 | 11,5 | 13 | 14,5 | 16 | 17,5 | 19 | 20,5 | 22 | 23,5 | 25 | 26,5 | 28 |

| 8 | 46 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 15 | 16,5 | 18 | 19,5 | 21 | 22,5 | 24 | 25,5 | 27 | 28,5 | 30 |

| 9 | 44 | 8 | 9,5 | 11 | 12,5 | 14 | 15,5 | 17 | 18,5 | 20 | 21,5 | 23 | 24,5 | 26 | 27,5 | 29 | 30,5 | 32 |

| 10 | 42 | 10 | 11,5 | 13 | 14,5 | 16 | 17,5 | 19 | 20,5 | 22 | 23,5 | 25 | 26,5 | 28 | 29,5 | 31 | 32,5 | 34 |

| 11 | 40 | 12 | 13,5 | 15 | 16,5 | 18 | 19,5 | 21 | 22,5 | 24 | 25,5 | 27 | 28,5 | 30 | 31,5 | 33 | 34,5 | 36 |

| 12 | 38 | 14 | 15,5 | 17 | 18,5 | 20 | 21,5 | 23 | 24,5 | 26 | 27,5 | 29 | 30,5 | 32 | 33,5 | 35 | 36,5 | 38 |

Таким образом, абразивные инструменты, имеющие одинаковые зернистость и твердость, но разные структуры, различаются между собой по степени сближения абразивных зерен. Структуру, обозначенную № 1...4, принято называть закрытой (плотной), № 4...8 — средней, № 9...12 и выше (до 16) — открытой. Чем больше номер структуры, тем больше расстояние между зернами, т. е. структура более открытая.

Плотная и открытая структуры инструмента показаны на рис. 1.2, в, г.

Инструменты открытой структуры имеют улучшенные условия отвода стружки и меньшее тепловыделение. Наиболее эффективно их применение при обработке вязких металлов, а также металлов, склонных к прижогам и трещинам. Рекомендуемые области применения инструмента основных номеров структур следующие:

№ 1...3 — изготовление инструмента на бакелитовой и керамической связках при шлифовании с малым съемом металла, преимущественно для обработки шарикоподшипников;

№ 3, № 4 — профильное шлифование, шлифование с большими подачами и переменной нагрузкой, отрезные работы;

№ 4...6 — круглое наружное, бесцентровое, плоское шлифование периферией круга;

№ 7...9 — плоское шлифование торцом круга, внутреннее шлифование, заточка инструмента;

№ 8...10 — шлифование и заточка инструмента, оснащенного твердым сплавом;

№ 8...12 — профильное шлифование мелкозернистыми кругами (резьбошлифование).

Увеличенные размеры пор достигаются добавкой в абразивную массу порообразующих веществ, выгорающих при термической обработке инструмента (молотый уголь, пластмассовая крошка, древесные опилки). Такой абразивный инструмент называется высокопористым. Наибольшая его эффективность проявляется при обработке очень вязких материалов, при сухом (без подачи охлаждающей жидкости) шлифовании и заточке.

Связка определяет прочность и твердость инструмента, оказывает большое влияние на режимы, производительность и качество обработки. Различают связки неорганические и органические. К неорганическим связкам относятся керамическая, силикатная и магнезиальная (для алмазного инструмента — металлическая), к органическим — бакелитовая, вулканитовая, глифталевая, поливинилформалевая, эпоксидная.

Керамическая связка обладает высокой огнеупорностью, водостойкостью, химической стойкостью, хорошо сохраняет профиль рабочей кромки, круга, но чувствительна к ударным и изгибающим нагрузкам. Применяют плавящиеся и спекающиеся керамические связки. Абразивный инструмент из электрокорунда изготовляют на плавящихся связках, а из карбида кремния — на спекающихся. Шлифовальные круги из электрокорунда более прочны, чем из карбида кремния.

Силикатная и магнезиальная связки, малопрочные и чувствительные к охлаждающим жидкостям, имеют ограниченное применение. Основное их преимущество— меньшее выделение теплоты при шлифовании.

Абразивный инструмент на бакелитовой связке обладает более высокими прочностью (на сжатие и изгиб) и упругостью, чем инструмент на керамической связке. Он может быть изготовлен различных форм и размеров, в том числе и очень тонким — до 0,5 мм для отрезных и прорезных работ. Недостатком бакелитовой связки является невысокая стойкость к воздействию охлаждающих жидкостей, содержащих щелочные растворы. Для повышения этой стойкости круги покрывают лаком, суриком или какой-либо водонепроницаемой краской, иногда пропитывают парафином. При шлифовании кругами на бакелитовой связке охлаждающая жидкость должна содержать не более 1,5% щелочи.

Круги на бакелитовой связке обладают меньшей кромкостойкостью, чем на керамической. Бакелитовая связка имеет более слабое, чем керамическая, сцепление с абразивным зерном, поэтому инструмент на этой связке широко используют на операциях плоского шлифования, где необходимо самозатачивание круга. Бакелитовая связка, имеющая невысокую теплостойкость, выгорает при нагревании до 250 – 300 °С, а при 200°С и выше она приобретает хрупкость. Абразивный инструмент на бакелитовой связке чаще изготовляют из электрокорунда нормального и карбида кремния черного.

Основой вулканитовой связки является термически обработанная смесь каучука с серой, поэтому инструмент на такой связке, приобретающий свойство эластичности, используется при обработке фасонных поверхностей и профильном шлифовании. Круги на вулканитовой связке работают на скоростях до 60 м/с и могут быть изготовлены толщиной 0,3 ...0,5 мм для отрезных работ.

Вулканитовая связка по сравнению с керамической значительно хуже удерживает абразивные зерна, что компенсируется повышением ее количества за счет уменьшения пор (рис. 1.2, д, е). Вследствие этого инструмент на вулканитовой связке отличается плотной структурой, вызывающей увеличенное тепловыделение при шлифовании. Низкая теплостойкость каучука (150 ...180° С) приводит к размягчению и выгоранию связки при интенсивном резании. Абразивные зерна углубляются в эластичную связку и режут на меньшей глубине подобно более мелкозернистому инструменту, обеспечивая наименьшую шероховатость поверхности. Эти особенности вулканитовой связки эффективно используются при чистовой обработке фасонных поверхностей.

Наиболее часто употребляемые связки и области их применения указаны в табл. 1.6.

Вследствие расширяющихся экономических связей с зарубежными странами в импортируется абразивный инструмент, имеющий маркировку, соответствующую стандарту страны-экспортера. Ниже для примера представлены данные по маркировке абразивного инструмента, соответствующие стандарту США ANSI В 74.13—1972.

Абразивный материал обозначают буквами:

электрокорунд — A;

эльбор — B;

карбид кремния (SiC) — С;

алмаз — D.

Перед обозначением может стоять (но не обязательно) вводный символ изготовителя, указывающий конкретный вид абразивного материала.

Четыре степени зернистости обозначают цифрами:

8, 10, 12, 14, 16, 20, 24— грубая;

30, 36, 46, 54, 60 — средняя;

70, 80, 90, 100, 120, 150, 180 — тонкая;

220, 240, 280, 320, 400, 500, 600 — очень тонкая.

Твердость характеризуется 26 степенями, обозначаемыми латинскими буквами:

A, B, C, D, E, F, G, H, I, J, K (мягкий инструмент);

L, M, N, O, Q, R (инструмент средней твердости);

S, T, U, V, W, X, Y, Z (твердый инструмент).

Структуру обозначают цифрами от 1 до 16. Чем большей цифрой обозначена структура, тем она более открытая (открытая структура может обозначаться цифрами и более 16).

Девять видов связок обозначают следующим образом:

B — бакелитовая;

BF — бакелитовая с усилением;

E — шеллаковая;

M — металлическая;

O — магнезиальная;

R — Вулканитовая;

RF — Вулканитовая с усилением;

S — силикатная;

V — керамическая.

В качестве примера можно привести следующую маркировку шлифовального круга: 51A36L5V23 (последние цифры являются фирменным элементом маркировки, который может опускаться).

Литература

Киселев С.П. Полирование металлов. - Л., 1967.

Корчак С.Н. Прогрессивная технология и автоматизация круглого шлифования. - М., 1968.

Маслов Е.Н. Теория шлифования материалов. - М., 1974.

Масловский В.В. Дудко П.Д. Полирование металлов и сплавов. - М.,1974.

Попилов Л.Я. Полирование. Справочная книга по отделочным операциям в машиностроении. - Л., 1966.

Редько С.Г. Процессы теплообразования при шлифовании металлов. - Саратов. 1962.

Хрущев М.М. Бабичев М.А. Абразивное изнашивание. - М., 1970.

Похожие работы

... результаты. В этом случае целесообразно использовать керамику марки ВЗ. Минералокерамику марок ВОК-60, ВОК-63 используются при фрезеровании закаленной стали и высокопрочных чугунов. Новым инструментальным материалом, созданным на основе нитрида кремния, является силинит-Р. Он используется при чистовом точении сталей, чугуна, алюминиевых сплавов. АБРАЗИВНЫЕ МАТЕРИАЛЫ Большое место в ...

... между отдельными типами керамики обусловлено спецификой их внутренней структуры, то есть составом и соотношением отдельных фаз, составом и структурой глазури. Свойства керамики Керамические изделия и материалы классифицируют по назначению и свойствам, по основному используемому сырью или фазовому составу спекшейся керамики. В зависимости от состава сырья и температуры обжига керамические ...

... свойств, отчего снижается качество режущего инструмента. Из порошков изготовляют шлифовальные круги различной формы, бруски, абразивные головки, сегменты, предназначенные для производства специальных абразивных инструментов. Основными достоинствами абразивных материалов являются их высокие твердость, износо- и теплостойкость. Эти материалы позволяют обрабатывать заготовки со скоростью резания до ...

... коэффициент трения и удельный износ. Результаты исследований приведены на рис№10, №11. Рис.10. Рис.11 Глава IY. Технология изготовления триботехнических материалов на основе полимеров 4.1. Принципы создания композиционных материалов на основе полимеров Эксплуатационная долговечность машин и механизмов в ряде случаев определяется надежностью работы узлов трения. Применение ...

0 комментариев