Навигация

Определение потребного количества транспортных средств

1.5 Определение потребного количества транспортных средств

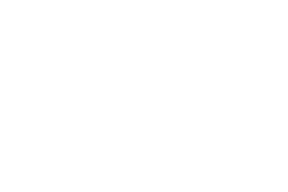

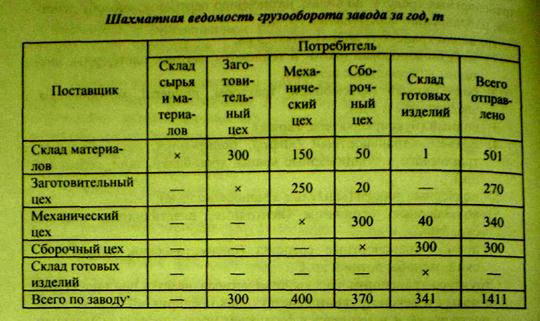

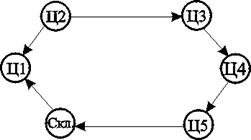

Работа внутризаводского транспорта ОАО «Молодечномебель» характеризуется системой количественный показателей. Количественные показатели характеризуют объем погрузочно-разгрузочных работ, определяемый грузооборотом, числом тонно-операций и количеством нормо-часов для выполнения запланированных объемов работ. Число тонно-операций находят умножением количества тонн перевезенных грузов на число погрузочно-разгрузочных и транспортных операций.

К качественным показателям относятся техническая и эксплуатационная скорость транспортных средств; коэффициент грузоподъемности, определяемый отношением массы перевезенного груза к паспортной грузоподъемности машины, умноженной на число совершенный ездок; коэффициент использования пробега, являющийся отношением длины пути, проделанного машиной с грузом, к общей длине пути; коэффициент использования рабочего времени машины, определяемый отношением времени ездки машины за смену к продолжительности смены. Выбор вида транспортных средств зависит от объема грузооборота, габаритов и физико-химических свойств грузов, расстояний и состояния дорог, направлений перемещения грузов и способа их погрузки и выгрузки, назначения транспорта, конструкции и планировки зданий, рельефа территории завода.

При выборе транспортных средств необходимо также решать вопросы, связанные с применением грузоподъемного оборудования и оборотной тары. Выбранные средства должны предполагать сквозной метод транспортировки на основе единой транспортно-технологической схемы, обеспечивающей стыковку и преемственность отдельных звеньев транспортной сети предприятия. В данном случае межцеховой транспорт передает грузы в стандартной таре на внутрицеховой транспорт с минимальными перегрузками [10, c.144].

Техническая характеристика выбранных транспортных средств дополняется расчетом их экономической целесообразности с использованием следующих показателей: часовой производительности транспорта, себестоимости перевозки 1 т груза, затрат на один рейс, коэффициента использования пробега, среднетехнической скорости и др. Выбранный вид транспортных средств должен соответствовать конкретным условиям производства, обеспечивать согласованную работу всех подразделений предприятия в установленном ритме при минимальных затратах на приобретение и эксплуатацию транспорта.

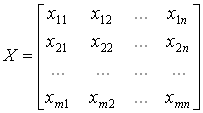

Расчет количества транспортных средств с в общем виде производится исходя из суточного грузооборота Qсут, грузоподъемности транспортной единицы q, коэффициента использования грузоподъемности Кq и числа рейсов в сутки Np:

c = ![]() (1.13)

(1.13)

Расчет количества транспортных средств можно производить исходя из часовой Рч или суточной Рс производительности:

с = ![]() или

или

с = ![]() (1.14)

(1.14)

где Fн – плановое время работы транспортного средства в сутки.

Число транспортных средств прерывного (циклического) действия:

wтр = Qc / qтр.е (1.15)

где Qс – суточный грузооборот, т; qтр.е – суточная производительность единицы транспортного оборудования, т.

Суточная производительность единицы транспортного оборудования прямо пропорциональна числу рабочих циклов mц и производительности за один цикл qц, то есть:

Qc = qцmц; mц = Fд.с. / Tц.т. (1.16)

где Fд.с – суточный фонд времени работы транспортного оборудования, мин; Тц.т – транспортный цикл, мин (в общем случае Тц.т = Тпр + Тп +Тр, где Тпр – время пробега, Тп – время погрузки и Тр – время разгрузки).

Тогда wтр = QсТц.т / (Fд.сqц) (1.17)

Число средств непрерывного транспорта, необходимых для данного грузопотока, например, транспортеров:

wтр.н = Qч / qч,

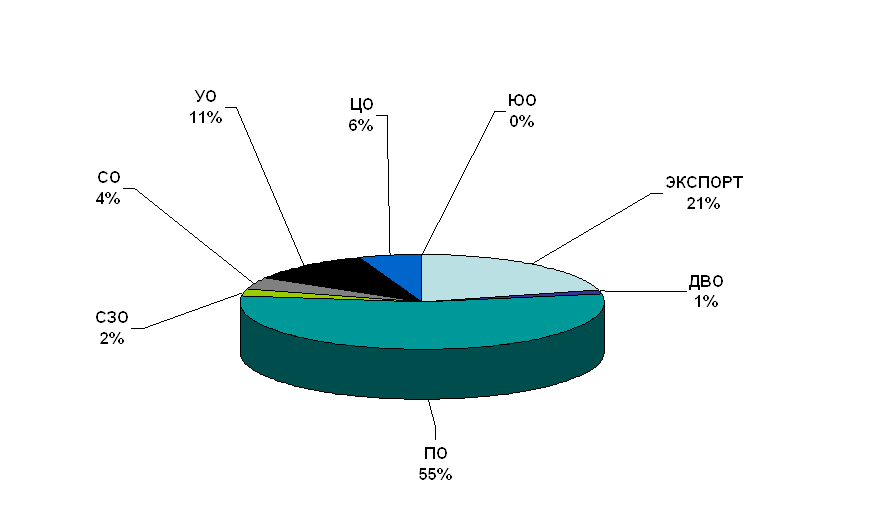

где Qч – часовой грузооборот, т; qч – часовая производительность транспортера, т. План перевозок грузов является одним из основных разделов бизнес-плана АТП и закладывает основу для разработки плана материально-технического обеспечения, плана по труду и заработной плате, производственной программы по ТО и ТР подвижного состава и финансового плана.

Поскольку перевозчику необходимо перевозить груз по кратчайшему маршруту, открытому для движения автомобильного транспорта, то на предприятии должны быть разработаны оптимальные маршруты движения транспортных средств, обеспечивающие максимально возможный коэффициент использования пробега и, соответственно, минимальные транспортные издержки. Выбор грузового подвижного состава – один из основных вопросов, который решается при обосновании транспортно-технологических схем перемещения грузов. Он взаимосвязан с технологией подготовки к перемещению, потреблению и упаковывания груза, применяемым транспортным оборудованием, способами и средствами выполнения погрузочно-разгрузочных и складских работ.

Правильно выбранный подвижной состав должен обеспечивать минимум издержек на перемещение и хранение грузов по всей грузопроводящей цепи. Выбор подвижного состава зависит от объема и расстояния перевозок, условий и методов их организации, размеров отправок (партионности), рода грузов и их цены, средств и способов производства погрузочно-разгрузочных работ, дорожных и климатических условий.

Выбор автотранспортного средства для конкретных условий эксплуатации сводится к определению типа его кузова, грузоподъемности, состава, осевых нагрузок и типа двигателя с последующим установлением марки и модели. При определении типа кузова учитываются условия эксплуатации (род и характер груза, климатические условия) и достигаемая грузовместимость. При возможном использовании нескольких типов кузова принимаемый должен обеспечивать наиболее высокую эффективность перевозки груза. При перевозках на дальние расстояния (как правило, междугородних) целесообразно применение автомобилей большой грузоподъемности (при условии обеспечения ее полного использования). Принимаемый состав автотранспортного средства (одиночный автомобиль, автопоезд-автомобиль с одним или более прицепами, седельный тягач с полуприцепом) должен обеспечивать максимум эффективности процесса перемещения груза при условии выполнения ограничений (возможности перевозки длинномерных и неделимых грузов, организации работы с оборотными полуприцепами и др.).

При выборе подвижного состава основными комплексными измерителями эффективности перевозки груза являются: производительность транспортного средства и стоимостные показатели (себестоимость, прибыль). Производительность должна быть максимальной, а стоимостные показатели – минимальными. Результаты разработки плана перевозок, которые используются для составления плана эксплуатации, приведены в таблице 1.6.

Таблица 1.6 Исходные данные для расчета показателей эксплуатации подвижного состава

| Показатель | Значение | ||

| Наименование груза | Шкаф-купе | ||

| Годовой объем перевозок, тыс. т | 704 | ||

| Класс груза | 4 | ||

| Среднее расстояние перевозок, км | 165,2 | ||

| Категория условий эксплуатации | III | ||

| Способ выполнения погрузочно-разгрузочных работ | механический | ||

| Пробег с начала эксплуатации, в долях от пробега до капитального ремонта | 0,4 | ||

| Режим работы АТП, дни | понедельник-пятница | ||

| Режим работы автомобилей, соотношение а/м в % | Односменный Полуторасменный Двусменный | 70 30 - | |

| Распределение перевозок по группам дорог, % | |||

| Группа дорог | Тип дорожного покрытия | Техническая скорость, км/ч | |

| I | Дороги с усовершенствованным покрытием при работе за городом | 49 | 50 |

| II | Дороги с твердым покрытием и грунтовые улучшенные при работе за городом | 37 | 25 |

| III | Дороги грунтовые естественные | 28 | - |

| - | При работе в городе независимо от типа дорожного покрытия | 25 | 25 |

Для разработки плана эксплуатации необходимо использовать нормативно-справочные данные из таблицы 1.7

Таблица 1.7 Нормативно-справочные данные

| Показатель | Значение |

| Марка автомобиля | ГЗСА-89110 |

| Шины | 8,25R15 240R508 |

| Грузоподъемность, т | 4,065 |

| Контрольный расход топлива: 50 км/ч 60 км/ч 80 км/ч | - 19,6 26,4 |

| Норма времени под погрузкой и разгрузкой на тонну, мин. | 7 |

| Норма пробега до капитального ремонта, тыс. км. | 250 |

| Норма простоя: в капитальном ремонте в ТО и ТР, дни / 1000 км | 7 0,45 |

| Коэффициенты корректирования пробега до капитального ремонта в зависимости от: условий работы подвижного состава (К1) модификации подвижного состава и организации его работы (К2) природно-климатических условий (К3) | 0,70 1,00 1,00 |

| Коэффициент корректирования продолжительности простоя в ТО и ТР в зависимости от пробега автомобиля с начала эксплуатации (К4) | 0,70 |

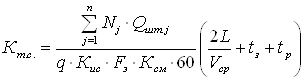

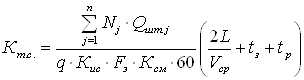

Количество автомобилей, необходимых для выполнения заданного объема перевозок, определяется по формуле:

![]() ,(2.18)

,(2.18)

где QГОД – заданный объем перевозок, т; UГОД – годовая производительность автомобиля, т.

![]() (2.19)

(2.19)

где ТН – время в наряде, ч.; VТ – техническая скорость, км/ч; b - коэффициент использования пробега; qН – номинальная грузоподъемность автомобиля, т; ДК – календарные дни периода; aВ – коэффициент выпуска подвижного состава на линию; lГ.Е – длина ездки с грузом, км; tП-Р – время простоя подвижного состава под погрузкой-разгрузкой за одну ездку, ч.

Входящие в формулу (1.19) технико-эксплуатационные показатели являются средневзвешенными по рассматриваемому парку автомобилей за календарный период времени. Время пребывания автомобиля в наряде определяется следующим образом:

![]() (2.20)

(2.20)

Где nСМ – количество смен; Сi – удельный вес автомобилей, работающих в i-сменном режиме; Tci – продолжительность i-й рабочей смены, ч; tП-З – подготовительно-заключительное время и время проведения предрейсового медицинского осмотра водителей, ч. Продолжительность рабочей смены при пятидневной рабочей неделе – ежедневно по 8 часов. Подготовительно-заключительное время устанавливается для водителей продолжительностью 20 минут, время проведения предрейсового медицинского осмотра водителей – 5 минут в смену.

![]() (ч).

(ч).

Техническая скорость определяется:

![]() (2.21)

(2.21)

где VТi – расчетная норма пробега автомобиля на i-ом участке дороги, км/ч; Мi – удельный вес движения по i-ому участку дороги.

![]() (км/ч).

(км/ч).

Время простоя автомобиля под погрузкой и разгрузкой на одну ездку определяется по следующей формуле:

![]() (2.22)

(2.22)

где tП-Р.Т – время простоя автомобиля под погрузкой и разгрузкой одной тонны груза, мин; К – коэффициент, учитывающий класс груза.

![]() (ч).

(ч).

Определим коэффициент выпуска автомобилей на линию с использованием циклового метода. Определим количество дней в цикле, который представляет собой период времени работы с начала эксплуатации до первого капитального ремонта по формуле:

![]() (2.23)

(2.23)

где ДПР.Ц – количество дней простоя за цикл, дн.

В свою очередь количество дней эксплуатации за цикл определяется по следующей формуле:

![]() ,(2.24)

,(2.24)

где LЦ – пробег за цикл, км; lCC – среднесуточный пробег, км.

Пробег за цикл определяется следующим образом:

![]() (2.25)

(2.25)

где LКР – норма пробега автомобиля до капитального ремонта, км; К1 – коэффициент корректирования, учитывающий категорию условий эксплуатации; К2 – коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы; К3 – коэффициент корректирования, учитывающий природно-климатические условия.

![]() (км).

(км).

Среднесуточный пробег определяется следующим образом:

![]() (2.26)

(2.26)

где lГ.Е – длина ездки с грузом, км; b - коэффициент использования пробега. Коэффициент использования пробега b планируется в соответствии с разработанными маршрутами перевозок. По схеме грузоотправок его можно определить следующим образом:

![]() (2.27)

(2.27)

где РА – грузооборот, выполняемый в обратном направлении; РВ – грузооборот, выполняемый в прямом направлении; 0,5 – постоянное число b при односторонних перевозках.

![]() .

.

![]() (км).

(км).

![]() (дн).

(дн).

Количество дней простоя автомобиля за цикл определяется следующим образом:

![]() (2.28)

(2.28)

где ДПР.КР.Ц – для простоя в капитальном ремонте; ДПР.ТО,ТР.Ц – дни простоя в ТО и ТР. В свою очередь:

![]() (2.29)

(2.29)

где ДКРн – норма простоя в КР, дн;

ДтрКР – дни транспортировки в КР, дн (принимается в размере 10% от дней простоя в капитальном ремонте).

![]()

![]() (2.30)

(2.30)

Где НТО,ТР – норма простоя в ТО и ТР на 1000 км пробега, дн; К4- коэффициент корректировки, учитывающий пробег с начала эксплуатации.

![]() (дн).

(дн).

![]() (дн).

(дн).

![]() (дн).

(дн).

Коэффициент выпуска определяется по формуле:

![]() (2.31)

(2.31)

![]() .

.

![]() (т).

(т).

![]() .

.

Годовая выработка на среднесписочную тонну в тоннах и тонно-километрах определяется по формулам:

![]() (2.32)

(2.32)

![]() (2.33)

(2.33)

![]() (т).

(т).

![]() (ткм).

(ткм).

Годовая выработка на автомобиле-час работы в тоннах и в тонно-километрах определяется по формулам:

![]() (2.34)

(2.34)

![]() (2.35)

(2.35)

![]() (т).

(т).

![]() (ткм).

(ткм).

Суточную производительность подвижного состава в тоннах и тонно-километрах можно определить по следующим формулам:

![]() (2.36)

(2.36)

![]() (2.37)

(2.37)

![]() (т)

(т)

![]() (ткм)

(ткм)

Результаты расчета эксплуатационных показателей сведем в таблице 1.8.

Таблица 1.8 План эксплуатации подвижного состава

| Показатель | Значение | |

| Среднесписочное количество автомобилей | 532 | |

| Ходовое количество автомобилей | 532 | |

| Общая грузоподъемность парка, т | 2 162,58 | |

| Грузоподъемность автомобиля, т | 4,065 | |

| Показатели, характеризующие степень использования подвижного состава по грузоподъемности | Коэффициент использования грузоподъемности | 1 |

| Годовая выработка на среднесписочную тонну: в тоннах в тонно-километрах | 325,54 53 778,73 | |

| Показатели, характеризующие степень использования подвижного состава во времени | Время в наряде, ч | 8,74 |

| Время на погрузку-разгрузку за ездку, ч | 0,4 | |

| Коэффициент технической готовности | 0,94 | |

| Коэффициент выпуска на линию | 0,94 | |

| Автомобиле-дни в хозяйстве | 194 180 | |

| Автомобиле-дни в работе | 138 700 | |

| Автомобиле- часы в наряде | 1 212 238 | |

| Годовая выработка на автомобиле-час работы: в тоннах в тонно-километрах | 0,58 95,94 | |

| Показатели, характеризующие степень использования подвижного состава по пробегу и скоростным характеристикам | Коэффициент использования пробега | 0,5 |

| Техническая скорость, км/ч | 40 | |

| Эксплуатационная скорость, км/ч | 60 | |

| Прочие комплексные и учетные показатели, отражающие результаты работы подвижного состава | Среднее расстояние перевозки, км | 165,2 |

| Среднесуточный пробег, км | 166,06 | |

| Число ездок за сутки | 0,5 | |

| Суточная производительность: в тоннах В тонно-километрах | 3,86 637,27 | |

| Общий годовой пробег автомобилей, км | 23 032 522 | |

| Годовой груженный пробег автомобилей, км | 11 511 261 | |

| Годовой объем перевозок, т | 704 000 | |

| Годовой грузооборот, тыс.т-тыс.км | 8 103 927 | |

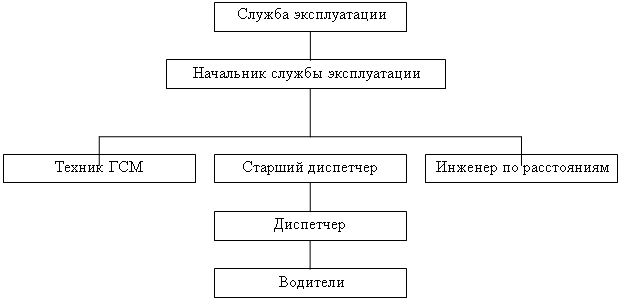

В заключение можно сделать вывод, что на рассматриваемом предприятии ЗАО «Молодечномебель» существенное внимание уделяется транспортному хозяйству. Однако существуют и проблемы, нуждающиеся в анализе и решении.

Похожие работы

... (wтрн), необходимых для данного грузопотока, например транспортеров: Wтрн„ = Qч / Wч, где Qч - часовой грузооборот, т; Wч - часовая производительность транспортера, т. Глава 2. Организация транспортного хозяйства на предприятии 2.1 Общая характеристика ОАО "Нижегородавтодор" ОАО "Нижегородавтодор" - крупнейшее дорожностроительное предприятие региона, основными функциями которого ...

... быть определено по одной из приведенных формул. Организация, планирование и диспетчирование работы транспортного хозяйства Организация работы транспортного хозяйства предприятия определяется планом производственно-хозяйственной деятельности. Планирование работы транспортного хозяйства разделяется на технико-экономическое и оперативно-календарное планирование и диспетчирование. Технико- ...

... Основные направления совершенствования организации транспортного обеспечения в коммерческой деятельности ООО «Птица Плюс» 3.1 Недостатки организации транспортного обеспечения в коммерческой деятельности ООО «Птица Плюс» Как и на любом другом предприятии в организации транспортного обеспечения на «Птице Плюс» существуют свои отрицательные моменты, устранив которые предприятие сможет более ...

... Для их замены у предприятия на сегодня средства отсутствуют. Глава 3. Технико-экономическое обоснование мероприятий по повышению эффективности деятельности ТЭП ОАО «НефАЗ» 3.1. Техническая суть мероприятий и организация их реализации. Основными мероприятиями по повышению эффективности деятельности Транспортно-экспедиционного предприятия являются: 1. Повышение производительности подвижного ...

0 комментариев