Навигация

Эксплуатационные характеристики

6.2. Эксплуатационные характеристики

Электрофотографические фоторецепторы оцениваются эксплуатационными показателями, такими как тиражеустойчивость, усталость и экологическую чистоту.

Фоторецепторы могут использоваться как однократно (метод электрофакс), так и многократно (метод ксерокс); в последнем случае говорят о тиражеустойчивости фоторецептора - посредника. Тиражеустойчивость характеризуется предельным ресурсом - количеством копий требуемого качества, которое может быть получено с одного фоторецептора. Тиражеустойчивость фоторецептора определяется многими факторами, среди которых основным можно назвать материал, из которого изготовлен его поверхностный слой. Она уменьшается, например, из-за появления царапин на поверхности фоторецептора или из-за потери светочувствительности. Так, фоторецепторы с органическим фотопроводниковым поверхностным слоем более долговечны, чем селеновые барабаны.

Важнейшим фактором для повышения показателя тиражеустойчивости является не только материал наружного слоя, но и технология изготовления фоторецептора. Чаще всего в ксерокопировальной аппаратуре в качестве фоторецептора – посредника применяются цилиндрические вращающиеся барабаны – ротационные посредники. Даже при изготовлении из одних и тех же материалов барабаны разных фирм могут различаться между собой по тиражеустойчивости. Существенное значение также имеет размер барабана, так как чем меньше его диаметр, тем большее количество оборотов он делает для обеспечения одного и того же тиража. Современные копиры устроены так, что они сами следят за состоянием барабана и способны «компенсировать» его ухудшение. Долговечность барабана в таких копирах, как правило, больше гарантии производителя. Существенное значение имеют также условия эксплуатации и качество применяемой для копий бумаги.

Кроме возможных механических повреждений поверхности барабана приходится учитывать и усталость его фотографического слоя. Результатом усталости является появление микротрещин, микроканалов и микроразрушений поверхностной структуры, что приводит к снижению реальной светочувствительности за счет усиления темнового спада потенциала заряженного слоя. Усталость электрофотографического слоя фоторецептора в результате приводит к снижению качества изображения на копии (вплоть до отсутствия изображения) и тем самым определяет предельное время непрерывной работы с фоторецептором и время необходимого перерыва. Основной способ устранения усталости – это обеспечение «отдыха» фоторецептора в процессе непрерывной работы. Время отдыха определяет производительность копира, а во многих аппаратах, кроме того, даются рекомендации предельного количества создаваемых копий за определенный промежуток времени (обычно месяц). Усталостные характеристики фоторецептора обычно оценивают по спаду потенциала через определенное количество циклов непрерывной зарядки и засветки (обычно 15 циклов) по формуле:

![]()

где U0 – начальный потенциал зарядки, UЦ – потенциал заряженного слоя после 15 циклов перезарядки, Z – показатель усталостности.

К эксплуатационным характеристикам фоторецепторов также относят оперативность и технологичность получения изображения, загрязняемость окружающей среды, обратимость записи, а иногда и экономический показатель - стоимость одной копии (обычно формата А4).

К электрофотографическим фоторецепторам предъявляется ряд требований, таких как большая зарядовая емкость, которая делает возможным образование на поверхности фоторецептора заряда плотностью более 10-7 Кл · см-2; темновое сопротивление более 1013 Ом · см , обусловливающее минимальный темновой спад; сопротивление при экспонировании менее 1010 Ом · см для обеспечения оптимальной скорости разрядки и получения достаточного потенциального рельефа; малая усталость фотослоя; простота технологии изготовления; термическая и атмосферная устойчивость; достаточная механическая прочность поверхности; однородность свойств фоторецептора, обеспечивающая минимальные шумовые процессы; минимум дефектов.

6.3. Изготовление цилиндрических фоторецепторов

Свойства фоторецепторов определяются совокупностью свойств электрофотографического слоя и основы (подложки). Сочетание материалов фотослоя, связующих слоев и подложки оказывает влияние на характеристики фоторецептора. Например, селеновый фотослой, нанесенный на пластину из нержавеющей стали, способен удерживать в темноте более высокий отрицательный потенциал, чем аналогичный слой, нанесенный на алюминиевую или латунную подложку; при этом в первом случае достигается более контрастное изображение. При положительной электризации максимальный потенциал удерживается на латунной основе.

Основными требованиями к материалу подложки в электрофотографии являются:

1. Химическая однородность материала подложки, его стойкость к естественному старению.

2. Материал подложки не должен взаимодействовать с материалом электрофотографического слоя при любых условиях эксплуатации (температура, влажность).

3. Материал подложки должен обеспечивать получение высокого класса шероховатости поверхности.

4. Удельное сопротивление материала подложки должно быть меньше удельного сопротивления фотослоя на свету.

При использовании связующего вещества между фотослоем и основой его удельное сопротивление должно быть выше удельного сопротивления фотопроводника и естественно выше, чем у подложки.

Технология изготовления фоторецептора зависит от его формы, материала основы и материала светочувствительного слоя. В нашей стране наиболее полно разработана технология изготовления селенированных фоторецепторов. В отечественной ксерокопировальной аппаратуре наибольшее применение нашли электрофотографические цилиндры с основой из алюминия и селеновым фотослоем. На рис. 2.4, в качестве примера, представлен разрез промышленного селенового электрофотографического цилиндра. Здесь алюминиевая основа 1 и ее анодная пленка, состоящая из сплошной части 2 и пористой части 3, образуют подложку, на которую нанесен селеновый светочувствительный слой. Фотослой содержит кристаллитный подслой 4, зону межфазного раздела селенового слоя 5, слой стекловидного селена 6, его приповерхностную область 7 и поверхностную (глазированную) зону 8, придающую характерный блестящий оттенок изделию.

Так как технология изготовления алюминиевых цилиндрических фоторецепторов с селеновыми светочувствительными слоями наиболее отработана в производстве и является основой для технологии изготовления современных цилиндрических фоторецепторов, то она и будет рассмотрена в дальнейшем изложении материала.

Для достижения высокой стабильности характеристик фоторецептора большое значение имеет чистота поверхности подложки и хорошая обрабатываемость. Грубо обработанные подложки способствуют тому, что фотослой не способен удержать высокий начальный потенциал. Так, при обработке цилиндрической заготовки из алюминия и переходе от шлифования её поверхности (RZ = 0,8 ¸ 0,4 мкм) к полированию (RZ = 0,3¸ 0,1 мкм) в последующем для одного и того же фотослоя наблюдается резкий подъем потенциала зарядки и соответственно начального потенциала. От величины шероховатости поверхности цилиндра-заготовки зависит и светочувствительность фоторецептора. Такие результаты получены при исследовании процессов изготовления электрофотографических цилиндров с основой из алюминия, когда заготовка была изготовлена в результате чистового токарного точения, а затем в первом варианте проводилась суперфинишная обработка цилиндра виброобкатыванием на токарном станке, а во втором варианте проводилась обкатка поверхности шариком (обработка давлением). Обработка подложки давлением создавала более благоприятный рельеф поверхности для получения максимального электростатического контраста.

Рисунок 6 – Разрез промышленного производства электрофотографического цилиндра

При промышленном производстве отечественных алюминиевых фоторецепторов вначале проводилась токарная обработка до шероховатости RZ = 6,3 мкм, затем применялась суперфинишная обработка. Суперфинишная обработка проводилась на специализированных станках диаматиновой пастой, содержащей шлифовальный порошок с размером частиц 10 и 5 мкм, олеиновую кислоту и церезин. В качестве разбавителя использовался спирт-ректификат. Время обработки одного цилиндра составляло 20 ¸ 24 часа. Обработку давлением вели шариками разных размеров при разной скорости обкатки со смазкой. Шарики вначале устанавливались в опоры из фторопласта. Усовершенствованием метода обкатки явилась установка шарика на воздушную подушку. Применение обкатки на воздушной подушке при соответствующей очистке воздуха дало возможность избавиться от смазки, увеличить стойкость шариков, стабилизировать процесс и уменьшить количество обкаток.

На рис. 7а приведена принципиальная схема обкатки цилиндра шариком, а также показаны увеличенная профилограмма поверхности после обкатки, а на рис. 7б - схема построения обкатника, работающего на воздушной подушке. Здесь обозначены: 1- цилиндр, 2 - шар, 3 – сепаратор, 4 – опоры шара в сепараторе, 5 – манометр, 6 - прокладка, 7 – крепежный корпус, 8 – штуцер. На первом этапе для получения шероховатости RZ = 0,4 ¸ 0,8 мкм применяли шарик диаметром D = 19,05 мм. Обработка велась при скорости обкатки V = 150 м/мин и подаче s = 0,15 мм на оборот, а также при усилии давления P » 9 Н на глубину h = 0,06 мм (буквенные обозначения соответствуют рис. 2.5 /5/). Затем на втором и третьем этапах скорость обкатки снижали соответственно до 75 и 37 м/мин. Шероховатость поверхности, близкую к RZ = 0,1 мкм, получали четырехкратной обкаткой шариком диаметра D = 75 мм.

|

Рисунок 7 - Принципиальная схема обкатки цилиндра шариком и профилограмма поверхности после обкатки (а). Схема построения обкатника, работающего на воздушной подушке (б)

Такая обработка давлением давала лучшие результаты по светочувствительности, что объясняется большей однородностью поверхности цилиндрической заготовки, получаемой при неоднократном «задавливании» пиков неровностей микрорельефа шариком. Для достижения стабильности и однородности свойств фоторецепторов с металлической подложкой и величины шероховатости не ниже RZ = 0,1 мкм цилиндры из алюминия можно обрабатывать не только совмещая холодное пластическое деформирование при обкатке шариком с электрохимическим полированием, но и применяя, как, например, делает английская фирма Rank Xerox, в чистовой обработке алмазные резцы с последующим алмазным приглаживанием.

При изготовлении алюминиевых фоторецепторов важным является процесс получения прочной анодной пленки, а также повышенной адгезии между основой и электрофотографическим слоем, поэтому после механической обработки цилиндры промывали, обезжиривали, анодировали, вторично промывали, сушили, подвергали дегазации и только затем наносили электрофотографический слой. Пористая часть анодной пленки не обладает достаточной прочностью и равномерностью свойств, поэтому для алюминиевых цилиндров применяют травление, а также химическое оксидирование. Химическое оксидирование обеспечивает получение оксидной пленки толщиной несколько десятков ангстрем. Применяется также электрохимическое анодирование, например в 20% -ном растворе химически чистой серной кислоты в специальных свинцовых ваннах. Толщина анодной пленки в зависимости от времени анодирования составляет 1 ¸ 15 мкм. При химическом оксидировании окисный слой получается сплошным и плотным, а при электрохимическом – пористым. Во втором случае при нанесении слоя фотопроводника обеспечивается лучшая адгезия благодаря заполнению пустот поверхности селеном.

Разработано несколько методов нанесения селена на алюминиевую цилиндрическую основу, из которых основными являются: нанесение селена из расплава, холодное распыление, горячее прессование, электролитическое осаждение, электрофоретическое нанесение селена. Для нанесения селена из расплава применяются вакуумные установки. Широко распространены и промышленно выпускаются установки, где внутри камеры располагается напыляемый вращающийся цилиндр и неподвижный тигель с расплавленным селеном. Испаряющийся селен равномерно конденсируется на поверхности цилиндра, температура которого регулируется. Равномерность толщины селенового слоя обеспечивается точностью процесса вращения заготовки, контролем за температурой основы и временем нанесения; важным моментом процесса является скорость охлаждения нанесенного селенового слоя. В ряде установок вакуумного напыления задача нанесения селена из расплава решается при неподвижном цилиндре и вращающейся емкости с расплавом селена. Такой способ нанесения селена называют центробежным. Нанесение селена на основу возможно также методом сублимации - вакуумным нанесением при температуре селена ниже температуры плавления, т.е. из твердой кристаллической фазы, что определяет большую степень упорядоченности молекулярной структуры слоя при последующей термической обработке и увеличение светочувствительности. При нанесении селена методом сублимации уменьшается количество «набросов» и микродефектов, увеличивается производительность процесса.

СПИСОК ЛИТЕРАТУРЫ:

1. Тарасов Б. Н. Ксерокопировальная аппаратура: Учебное пособие СПб.: СПбГУКиТ, 2004, "3.2 Оптические системы".

2. Трубникова Т. А. Телефаксимильная аппаратура: Учебное пособие. СПб.: СПбГУКиТ, 2010 - 56 с.

3. Руководство по эксплуатации ксерокопировального аппарата XEROX 5220 Personal Copier.

Похожие работы

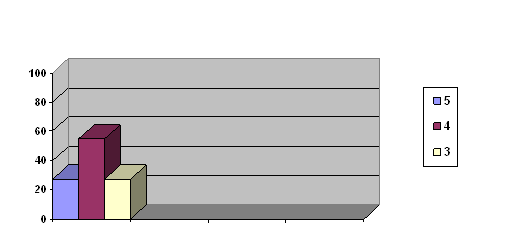

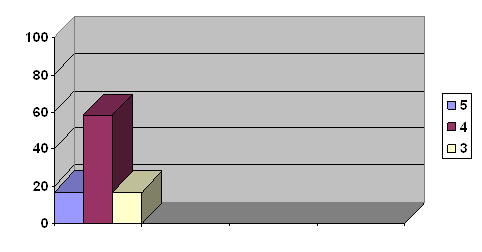

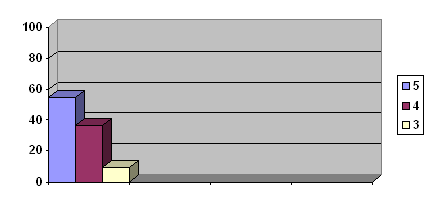

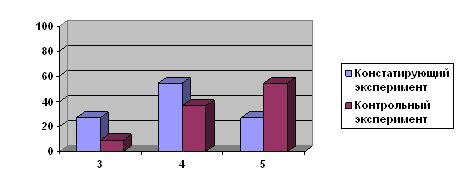

... показал, что на начало эксперимента, качество знаний у учащихся находится на одном уровне. 2. Формирующий эксперимент. Цель: повышение качества знаний учащихся 5 «А» класса при помощи мультимедийного проектора. В экспериментальном - 5 «А» классе проводились уроки с использованием мультимедийного проектора. Они были направлены на повышение качества знаний учащихся. В контрольном – 5 «Б» классе ...

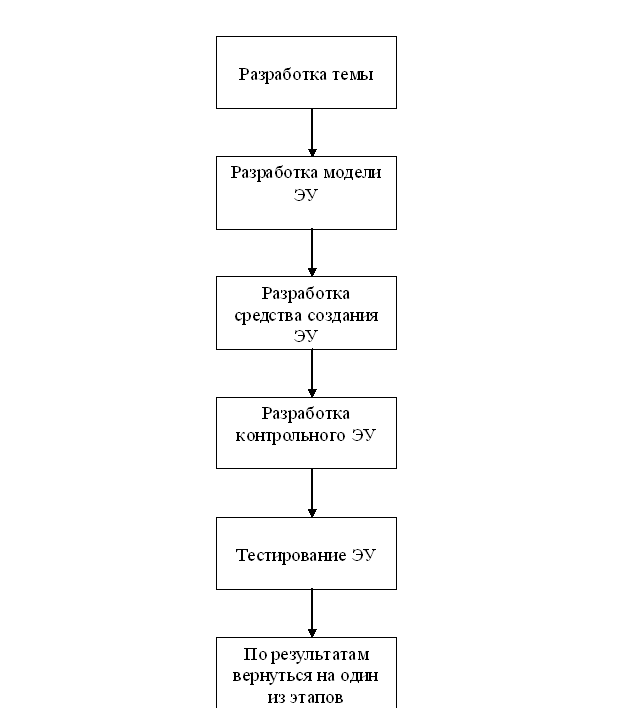

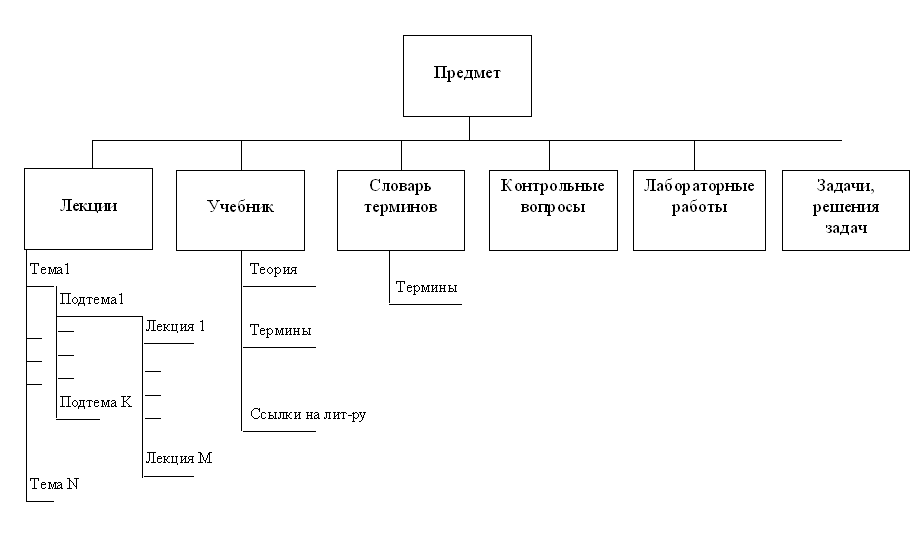

... программного комплекса ведется на основании задания на дипломную работу, утвержденное приказом ректора Донбасской машиностроительной академии по ГОСТ 19.101-77. Тема дипломной работы – «Программно – методический комплекс для мультимедийного представления учебной информации». Спецчасть разработки – «Разработка программного обеспечения для интерфейса оболочки комплекса и примера информационного ...

... носителе (дисках CD и DVD) и могут быть использованы на компьютере, не имеющем доступа к Интернет [12]. Данная классификация не только характеризует объекты авторского права на мультимедийные произведения, выраженные в цифровой форме, но и группирует их по тематическим и функционально-технологическим принципам. Кроме того, она достаточно эластична по отношению к добавлению в неё новых элементов. ...

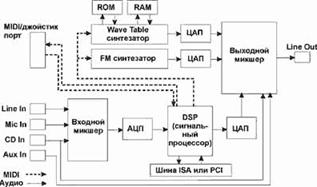

... октав, содержащая схему пpеобpазования воздействий в MIDI-сообщения и адаптеp с выходом MIDI Out. MIDI-клавиатура не способна звучать самостоятельно, она использует в качестве синтезатора звуковую карту компьютера. Иногда на MIDI-клавиатуре размещены некоторые дополнительные переключатели, например, глиссандо или вибрато. Большинство MIDI-клавиатур производится фирмой Fatar (под своей маркой их ...

0 комментариев