Навигация

Расчет гидродинамических параметров потока жидкости и технических характеристик гомогенизатора

2.2 Расчет гидродинамических параметров потока жидкости и технических характеристик гомогенизатора

Для расчета процесса гомогенизации возьмем сливки 25% жирности, т. к. при производстве сметаны гомогенизация исходного сырья имеет наиболее важное значение. Сливки 25% жирности гомогенизируют при температуре 700С и давлении гомогенизации ∆р = 10 МПа.

Пусть производительность гомогенизатора составляет 1200 л/ч.

Плотность сливок 25%-ной жирности при температуре 700С ρ = 978 кг/м3 [3].

Массовая теплоемкость сливок 25%-ной жирности при температуре 700С С = 3432,6 Дж/ (кг∙град).

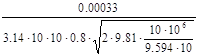

Наибольшая теоретическая скорость сливок, подвергающихся гомогенизации может быть вычислена по формуле Торричелли и составит

υ1 =![]() =

= ![]() = 143 м/с,

= 143 м/с,

где ∆р = р0 – р2 – давление гомогенизации, т.е. перепад давления до клапана и после него, Н/м2;

γ – объемный вес жидкости, Н/м3, γ = ρ∙g =978∙9,81 = 9,594∙103 Н/м3;

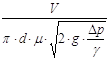

Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широких пределах и зависит, как указывалось выше от многих параметров. Для сливок 25%-ной жирности и заданным расходом она будет равной

h = =

= =0,09∙10-3 м = 0,09 мм,

=0,09∙10-3 м = 0,09 мм,

где V = 1200 л/ч = 1,2 м3/ч = 0,00033 м3/с – расход сливок через клапан;

μ = 0,8 – коэффициент расхода при истечении через клапан;

d = 10 мм = 10-2 м – внутренний диаметр клапанной щели.

Число Рейнольдса для потока гомогенизируемых сливок не зависит от давления гомогенизации и при работе с данным продуктом остается постоянным при любых режимах работы:

![]() = 14793

= 14793

где ν = 1,74∙10-6 м2/с – кинематическая вязкость потока [3].

Мощность N, необходимую для работы гомогенизатора, определяют по формуле для расчета мощности насосов

N = ![]() =

=![]() = 6474,6 Вт,

= 6474,6 Вт,

где р0 = 150 кгс/см2 = 147, 15∙105 Па;

η = 0,75 – механический к.п.д. гомогенизатора.

Повышение температуры ∆t продукта в гомогенизаторе получается равным

∆t =![]() =

=![]() = 4,4 град,

= 4,4 град,

где С= 3432,6 Дж/(кг∙град) – массовая теплоемкость сливок.

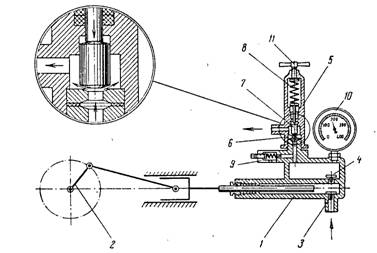

Пружина гомогенизирующей головки должна быть достаточно жесткой, чтобы обеспечить необходимое давление гомогенизации.

Зададим индекс пружины СП = 5. Рассчитаем поправочный коэффициент

k = ![]() =

= ![]() = 1,3125.

= 1,3125.

Усилие затяжки определяют по формуле Р = f∙∆р, где f = π∙d2 =3,14∙0,0012 =3,14∙10-6 м2 – площадь сечения канала перед клапаном.

Р = 3,14∙10-6∙10∙106 = 31,4 Н

На основании рассчитанных значений возможно определить диаметр проволоки пружины:

d = ![]() =

= ![]() = 1,024∙10-3 м,

= 1,024∙10-3 м,

где [τ] – допускаемое напряжение на кручение принимаем равным 50 МН/м2.

Средний диаметр витков пружины:

D = d∙CП = 1,024∙10-3∙5 = 5∙10-3м.

Для сравнения рассчитаем все выше перечисленные параметры и характеристики для кефира, изготовляемого из нормализованного молока жирностью не выше 3,2%. Молоко 3,2% – ной жирности гомогенизируют при температуре 500С и давлении гомогенизации ∆р = 15 МПа.

Пусть производительность гомогенизатора составляет 1200 л/ч.

Плотность молока 3,5%-ной жирности при температуре 500С ρ = 1015,9 кг/м3 [3].

Массовая теплоемкость молока 3,5%-ной жирности при температуре 500С С = 3966,5 Дж/ (кг∙град).

Наибольшая теоретическая скорость сливок, подвергающихся гомогенизации может быть вычислена по формуле Торричелли и составит

υ1 =![]() =

= ![]() = 171,8 м/с,

= 171,8 м/с,

где ∆р = р0 – р2 – давление гомогенизации, т.е. перепад давления до клапана и после него, Н/м2;

γ – объемный вес жидкости, Н/м3, γ = ρ∙g =1015,9∙9,81 = 9,966∙103 Н/м3;

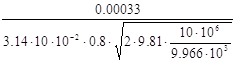

Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широких пределах и зависит, как указывалось выше от многих параметров. Для сливок 25%-ной жирности и заданным расходом она будет равной

h = =

= =0,06∙10-3 м =0,06 мм,

=0,06∙10-3 м =0,06 мм,

где V = 1200 л/ч = 1,2 м3/ч = 0,00033 м3/с – расход сливок через клапан;

μ = 0,8 – коэффициент расхода при истечении через клапан;

d = 10 мм = 10-2 м – внутренний диаметр клапанной щели.

Число Рейнольдса для потока гомогенизируемых сливок не зависит от давления гомогенизации и при работе с данным продуктом остается постоянным при любых режимах работы:

![]() = 11848

= 11848

где ν = 1,74∙10-6 м2/с – кинематическая вязкость потока [3].

Мощность N, необходимую для работы гомогенизатора, определяют по формуле для расчета мощности насосов

N = ![]() =

=![]() = 6474,6 Вт,

= 6474,6 Вт,

где р0 = 150 кгс/см2 = 147, 15∙105 Па;

η = 0,75 – механический к.п.д. гомогенизатора.

Повышение температуры ∆t продукта в гомогенизаторе получается равным

∆t =![]() =

=![]() = 3,6 град,

= 3,6 град,

где С= 3966,5 Дж/(кг∙град) – массовая теплоемкость молока.

Пружина гомогенизирующей головки должна быть достаточно жесткой, чтобы обеспечить необходимое давление гомогенизации.

Зададим индекс пружины СП = 5. Рассчитаем поправочный коэффициент

k = ![]() =

= ![]() = 1,3125.

= 1,3125.

Усилие затяжки определяют по формуле Р = f∙∆р, где f = π∙d2 =3,14∙0,0012 =3,14∙10-6 м2 – площадь сечения канала перед клапаном.

Р = 3,14∙10-6∙15∙106 = 47,1 Н

На основании рассчитанных значений, возможно определить диаметр проволоки пружины:

d = ![]() =

= ![]() = 1,255∙10-3 м,

= 1,255∙10-3 м,

где [τ] – допускаемое напряжение на кручение принимаем равным 50 МН/м2.

Средний диаметр витков пружины:

D = d∙CП = 1,255∙10-3∙5 = 6,3∙10-3м.

Заключение

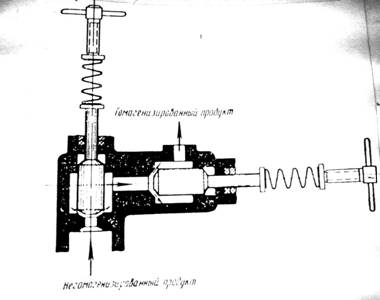

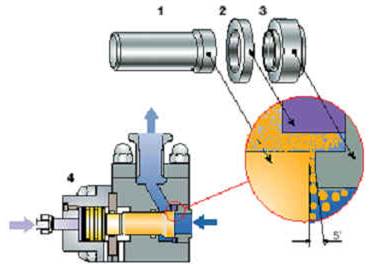

Итак, наиболее эффективными и распространенными в промышленности являются гомогенизаторы клапанного типа, дающие необходимую степень диспергирования продукта не оказывая каких-либо значительных негативных изменений его свойств. Эти гомогенизаторы применяются при переработке сырья, идущего на выработку всевозможных кисломолочных напитков и сметаны.

Расчет показывает, что при переработке молока и сливок (соответственно для кефира и сметаны) гидродинамические характеристики потоков примерно одинаковы: максимальная скорость для сливок 143 м/с, для молока 171,8 м/с за счет меньшей по сравнению со сливками вязкостью; высота клапанной щели для сливок 0,09 мм, для молока 0,06 мм; значение числа Рейнольдса для сливок 14793 получилось большим, нежели для молока 11848, что связано со значительным различием в высотах клапанных щелей; мощность, необходимая для работы гомогенизатора, как для молока, так и для сливок одинакова; температура продукта в гомогенизаторе повышается примерно одинаково – молока на 3,60С, а сливок на 4,40С; усилие затяжки пружины гомогенизирующей головки в случае молока незначительно больше 47,1 Н, чем в случае сливок 31,4 Н; диаметр проволоки пружины соответственно для молока и сливок равен 1,2 мм и 1,0 мм, а диаметр витков пружины 6,3∙10-3м и 5∙10-3м.

Библиографический список

1. Бредихин С.А. Технология и техника переработки молока / С.А. Бредихин, Ю.В. Космодемьянский, В.Н. Юрин. – М.: Колос, 2001. – 420 с.

2. Галат Б.Ф. Справочник по технологии молока / Б.Ф. Галат, Н.И. Машкин, Л.Г. Козага. – 2-е изд., перераб. и доп. – К.: Урожай, 1990. – 192 с.

3. Курочкин А.А. Технологическое оборудование для переработки продуктов животноводства / А.А. Курочкин, В.В. Лященко; Под ред. В.М. Баутина. – М.: Колос, 2001. – 440 с.

4. Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии / К.Ф. Павлов, П.Г. Романков, А.А. Носков; Под ред. П.Г. Романкова. – 9‑е изд. перераб. и доп. – Л.: Химия, 1981. – 560 с.

5. Пат. 2142331 РФ, МПК 7 А 01 J 11/16. Устройство для гомогенизации и гомогенизирующая головка / В.Е. Карачевский, И.В. Карачевский, В.В. Карачевский.

6. Пат. 2170504 РФ, МПК 7 А 01 J 11/16. Гомогенизирующая головка / А.А. Шевцов, В.В. Горяйнов, О.Н. Федорова; Воронежская государственная технологическая академия.

7. Пат. 2138158 РФ, МПК 7 А 01 J 11/16. Устройство для гомогенизации жидкостей / В.Я. Грановский.

8. Принципы синтеза технологических схем: учебное пособие по выполнению технологической системы в дипломных и курсовых проектах / К.Ф. Красильникова, Э.И. Уютова, Ю.В. Попов, В.А. Навроцкий; ВолгГТУ. – Волгоград: РПК «Политехник», 2001. – 107 с.

9. Степанова Л.И. Справочник технолога молочного производства. В 3 т. Т.1. Цельномолочные продукты/ Л.И. Степанова. – СПб.: ГИОРД, 2000. – 384 с.

10. Сурков В.Д. Технологическое оборудование предприятий молочной промышленности / В.Д. Сурков, И.Н. Липатов, Н.В. Барановский. – 2‑е изд., перераб. и доп. – М.: Пищевая промышленность, 1970. – 552 с.

Похожие работы

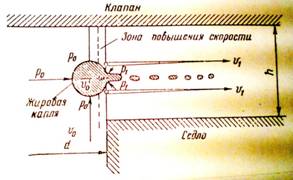

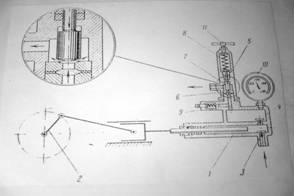

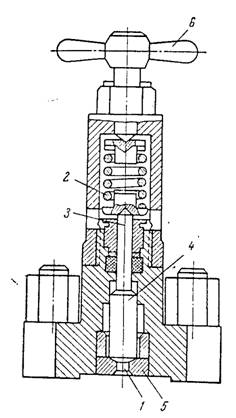

... . Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3 Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в ...

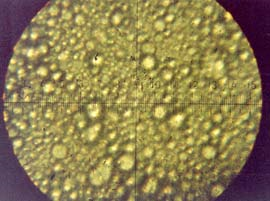

... Светлане Николаевне- заведующей кафедрой продуктов питания и преподавателю кафедры Штанько Татьяне Ивановне. Цель нашей работы: познакомиться с технологическим процессом производства молока и кисломолочных продуктов, экспериментально исследовать их качество на предмет соответствия Государственному стандарту. Задачи работы: Определить кислотность молока и кефира. Определить жирность молока. ...

... закрепление знаний, полученных за время изучения теоретического материала, а также применение этих знаний при решении данной технической задачи, а именно усовершенствование гомогенизатора клапанного типа, как следствие приобретение начальных навыков проектирования. Во-вторых, ознакомление с технологией производства пастеризованного молока с соблюдением необходимых режимов и параметров, а также ...

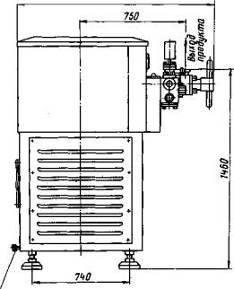

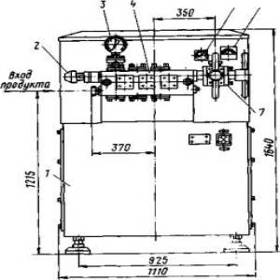

... выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью. 3. Сравнительная характеристика технологического оборудования Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого ...

0 комментариев