Навигация

Диаграмма состояния сплавов железо-углерод. Обработка металлов давлением

1. Назначение и характерные особенности диаграммы железо-углерод. Что позволяет определить диаграмма состояния сплавов; ее практическое назначение?

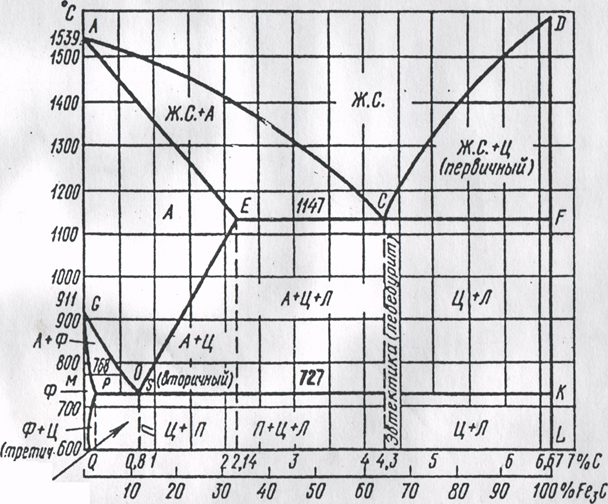

Диаграмма состояния железо-углерод даёт представление о строении железоуглеродистых сплавов – сталей и чугунов.

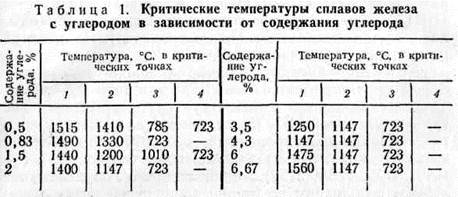

Впервые на существование в стали критических точек и на зависимость их от содержания углерода указал Дмитрий Константинович Чернов. Впоследствии свои высказывания о влиянии углерода на положение критических точек Чернов изобразил графически, воспроизведя очертание важнейших линий диаграммы железо-углерод.

Чернов определял положение критических точек на глаз, по цветам каления стали. Знаменитый французский исследователь Ф. Осмонд, воспользовавшись только что изобретённым Ле-Шателье пирометром, определил положение критических точек, описал характер микроструктурных изменений при переходе через критические точки и дал названия основных структур железоуглеродистых сплавов, употребляющихся и сейчас.

Образование твёрдых растворов при нагревании было установлено Р. Аустеном, что было доказано прямым металлографическим анализом Ле-Шателье, А.А. Байковым и Н.Т. Гудцовым.

Используя эти данные, а также разработанную теорию фазовых равновесий Д. Гиббса, голландский учёный Розебум, а также и Р. Аустен представили первый вариант диаграммы железо-углерод. Неполнота сведений, которыми располагали эти исследователи, не позволила им построить диаграмму во всех областях, отвечающих действительному фазовому равновесию. Лишь к концу XIX века немецкий учёный П. Геренс, использовавший опыт своих предшественников и новые данные по микроструктурному и термическому анализу железоуглеродистых сплавов, привёл в своей книге диаграмму железо-углерод, достаточно близко отвечающую современному варианту. Позже были внесены хоть и существенные, но не принципиальные уточнения в диаграмме железо-углерод. Дальнейшие работы по изучению диаграммы железо-углерод продолжаются и сейчас.

Диаграмма железо-углерод, как следует из названия, должна распространяться от железа до углерода. Железо с углеродом образует ряд химических соединений: Fe3C; Fe2C; FeC и др. и, следовательно, система железо-углерод должна быть отнесена к сложной форме диаграммы с химическими соединениями.

Фазы состояния сплава железо – углерод

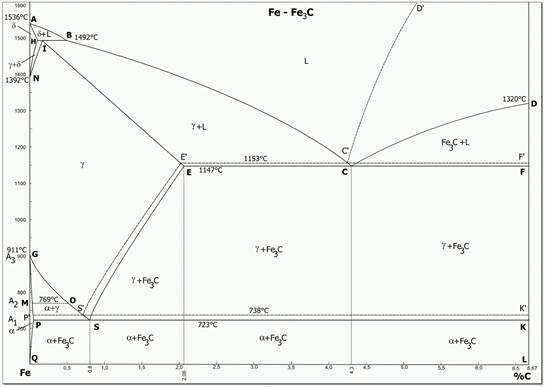

Рис. 1. Диаграмма состояния сплавов железо-углерод

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит – твердый раствор внедрения углерода в α-железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006% при комнатной температуре (точка Q), максимальную – 0,02% при температуре 727° С (точка P). Углерод располагается в дефектах решетки.

При температуре выше 1392° С существует высокотемпературный феррит, с предельной растворимостью углерода около 0,1% при температуре около 1500 °С (точка I)

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности -) и пластичен (относительное удлинение -), магнитен до 768° С.

3. Аустенит (γ) – твердый раствор внедрения углерода в γ-железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8% при температуре 727° С (точка S), максимальную – 2,14% при температуре 1147° С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен, парамагнитен.

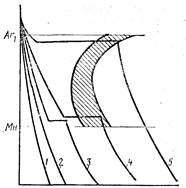

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

4. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67% углерода.

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

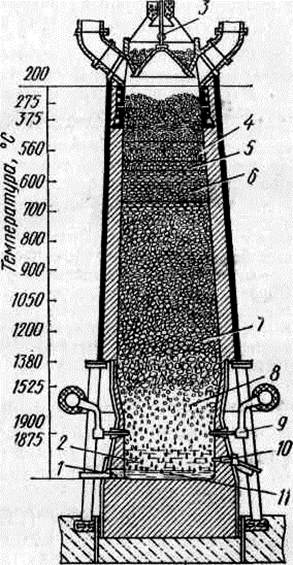

Диаграмма состояния железоуглеродистых сплавов имеет большое практическое значение. Она используется для определения температур нагрева стали при различных видах термической обработки, при определении температурных интервалов для горячей обработки стали давлением (ковка, штамповка, прокатка), а также для определения температур плавления и кристаллизации стали и чугунов в литейном производстве.

Похожие работы

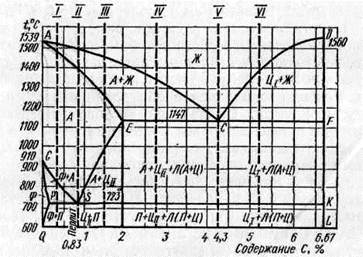

... (рис. 3, в). Строение эвтектоидной стали при нормальных температурах пластинчатое, т. е. структура стали состоит из чередующихся пластинок феррита и цементита. Рис. 3. Микроструктуры типичных железоуглеродистых сплавов: а — феррит, б — доэвтектоидная сталь, в — эвтектоидная сталь, з — заэвтектоидная сталь, д — доэвтектический белый чугун, е — эвтектический белый чугун, ж — заэвтектический ...

... для наружного протягивания (рис., б) изготовляются в виде прямоугольного бруска; имеют режущую и калибрующую части. Кроме режущих, применяют выглаживающие П., которые не режут, а выравнивают и уплотняют металл; уплотнённый слой обладает высокой износостойкостью. Зубья выглаживающих П. не имеют углов резания; такие зубья делают иногда на калибрующей части режущей П. 5. Дайте определения следующим ...

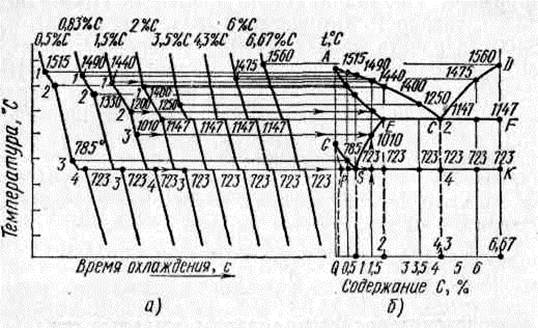

... диаграммы соответствуют чистым компонентам сплава (железо и цементит), а между ними располагаются точки, соответствующие сплавам разной концентрации от 0 до 6,67% С Рис. 2. Структурная диаграмма состояния сплавов Fe — Fe3C. В определенных условиях химическое соединение (цементит) может не образоваться, что зависит от содержания кремния, марганца и других ...

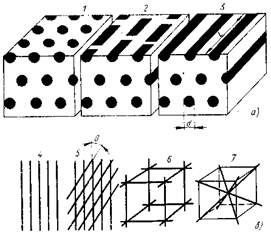

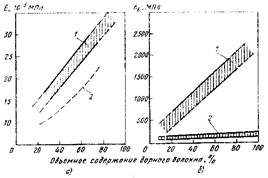

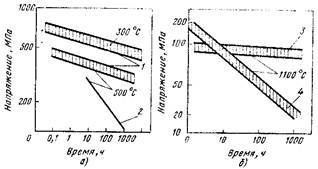

... , позволяет сохранить высокую прочность материала до 0,9–0,95Тпл. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсноупрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов. Наиболее широко используют сплавы на основе алюминия – САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек ...

0 комментариев