Навигация

Структура цеха и управления

1. Структура цеха и управления

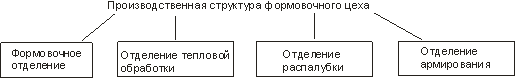

Формовочный цех - это обособленное подразделение предприятия, в котором производиться готовая продукция. Назначением проектируемого (формовочного) цеха является непосредственно формование, армирование, тепловая обработка, т. е. получение готового изделия. Цех входит в состав завода ЖБИ.

При агрегатном способе производства изделия формуют на виброплощадке или на специально оборудованных установках – агрегатах, состоящих из формовочной машины (обычно виброплощадки), машины для распределения бетонной смеси по форме (бетоноукладчика).

Отформованные изделия в формах мостовым краном перемещают в камеры тепловой обработки бетона для твердения.

Завершающая стадия – выдача изделий из камеры и их распалубка на специальном посту. После приемки готовых изделий их направляют на склад, а освободившиеся формы подготавливают к очередному технологическому циклу и возвращают на формовочный пост.

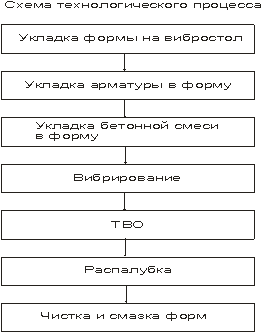

Весь технологический процесс расчленяется на 6 рабочих постов:

§ Распалубка и осмотр изделий, сборка формы;

§ Подготовка формы к бетонированию;

§ Укладка арматурного каркаса (или предварительного напряжения арматуры);

§ Заполнение формы бетонной смесью и уплотнение ее на формовочном посту;

§ Заглаживание верхней формовочной поверхности изделия или декоративной обработки по сырому бетону;

§ Укладка изделий в камеры тепловой обработки и извлечение изделий из камер.

Некоторые операции выполняют параллельно, так, распалубку, осмотр изделий и подготовку форм совмещают по времени с формованием. При расчленении технологического процесса и соблюдении единого ритма возможна поточная организация производства. Для осуществления непрерывного производства технологическую линию оборудуют необходимыми транспортными средствами.

К агрегатному способу производства относится формование изделий на различных формующих агрегатах, например, на центрифугах, формующей установке с вибровкладышами и др. [2]

Рис. 3 Структура формовочного цеха

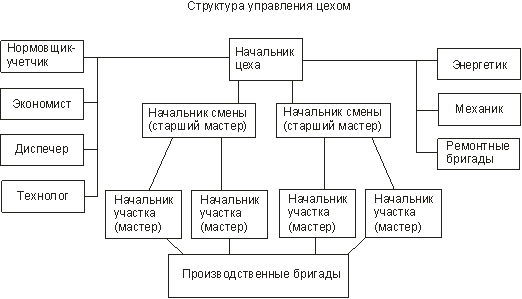

Рис.4 Структура управления цехом

Рис. 5 Схема технологического процесса

2. Организация производственного процесса (технологическая карта)

В данном курсовом проекте рассматривается организация производства лестничных маршей ЛМ 28-11 по агрегатно-поточному способу, т. к. он имеет ряд преимуществ:

· небольшие капитальные затраты

· широкая номенклатура изделий

· гибкость агрегатной технологии путем смены и переналадки оборудования позволяет производить другие типы изделий

· несложное технологическое оборудование

· высокий съем продукции с 1 м3 пропарочных камер

· малая трудоемкость производства

· малая себестоимость продукции. [2]

Режим работы предприятия характеризуется количеством рабочих дней в году, количеством смен в сутки, продолжительностью работы в часах.

Режим работы устанавливают по нормам технологического проектирования предприятий, а при отсутствии их - исходя из требований технологии.

Для отделений тепловой обработки предусматривается трехсменная

работа, для остальных отделений – двухсменная - 260 дней (365 календарных

дней - 104 выходных - 8 праздничных + 7 дней компенсации неполного

рабочего дня по субботам) в две смены. Номинальное число рабочих дней в

году для складов и отделений по приему сырья и материалов и отгрузке

готовой продукции - 365 дней при трехсменной работе. Продолжительность

рабочей смены - 8 часов.

Таблица 2

Режим работы предприятия

| № п/п | Наименование цехов, отделений, операций | Количество рабочих дней в году, Дн | Количество смен в сутки, См | Продолжительность рабочей смены, Тсм, час | Номинальный годовой фонд рабочего времени, Фн, час | Коэффициент технического использования оборудования, Кти | Коэффициент использования рабочего времени, Ксм | Годовой фонд рабочего времени, Фч, час |

| 1 | Транспортно-сырьевой цех (прием и складирование сырья и материалов) | 365 | 3 | 8 | 8760 | 0,95 | 0,95 | 7905,9 |

| 2 | Арматурный цех | 260 | 2 | 8 | 4160 | 0,95 | 0,9 | 3556,8 |

| № п/п | Наименование цехов, отделений, операций | Количество рабочих дней в году, Дн | Количество смен в сутки, См | Продолжительность рабочей смены, Тсм, час | Номинальный годовой фонд рабочего времени, Фн, час | Коэффициент технического использования оборудования, Кти | Коэффициент использования рабочего времени, Ксм | Годовой фонд рабочего времени, Фч, час |

| 3 | Бетоносмесительный цех | 260 | 2 | 8 | 4160 | 0,95 | 1 | 3952 |

| 4 | Отделение формования | 260 | 2 | 8 | 4160 | 0,95 | 0,85 | 3359,2 |

| 5 | Отделение тепловой обработки | 365 | 3 | 8 | 8760 | 0,95 | 1 | 8322 |

| 6 | Цех складирования и отгрузки готовой продукции | 365 | 3 | 8 | 8760 | 0,95 | 0,95 | 7905,9 |

Номинальный годовой фонд определяется по формуле:

![]()

Годовой фонд чистого рабочего времени составляет:

![]()

Коэффициент технического использования Ктн оборудования определяется с учетом времени простоя оборудования за год. Ориентировочно Ктн =0,95.

Ориентировочные значения коэффициента Ксм

§ для формовочного оборудования – 0,85

§ для пропарочных камер – 1

§ для оборудования по изготовлению арматуры - 0,9

§ складские и транспортные отделения – 0,95

Основной удельный вес в численности аппарата управления имеют мастера (48%) и наладчики цехов (20%).процессом производства управляет начальник цеха, подчиняющийся директору завода. Начальнику цеха подчинены все работники цеха, за исключением контрольных мастеров. В крупных цехах имеется цеховой аппарат управления: механик, энергетик с подчиненными им ремонтными бригадами, экономист, нормировщик-учетчик.

Начальник цеха имеет право:

1. принимать на работу и по согласованию с заводским комитетом профсоюза увольнять рабочих;

2. представлять дирекции предприятия предложения о назначении, перемещении и увольнении мастеров и других ИТР цеха;

3. вносить в дирекцию предложения о премировании или наложении взысканий на работников цеха.

Важным звеном в организации производства в цехе является мастер, непосредственно подчиняющийся начальнику цеха. В обязанности мастера входят:

1. обеспечение выполнения участком плановых заданий на основе постоянного роста производительности труда;

2. осуществление на участке рациональной расстановки рабочих и установление производственных заданий бригадам;

3. инструктаж рабочих о содержании и условиях работы;

4. анализ результатов производственной деятельности и т. д.

Права мастера взаимосвязаны с его обязанностями и предусматривают:

1. участие в решении вопросов о деятельности порученного ему участка;

2. прием на работу, расстановку и освобождение от должности рабочих; присвоение рабочим тарифных разрядов (с утверждением в установленном порядке)

3. предложения о наложении дисциплинарных взысканий и др.

Мастер руководит коллективом рабочих с помощью бригадиров.

Начальники цехов, мастера и бригадиры избираются соответствующими коллективами и утверждаются руководителем предприятия.

В обязанности бригады входят:

1. формование изделий,

2. загрузка и выгрузка их из камер пропаривания,

3. распалубка изделий и отправка их на склад и т.д.

Бригада в целом несет ответственность за сменную выработку.

В технологической карте обрабатывается последовательность и взаимосвязь технологического процесса, подсчитываются потребные материальные и людские ресурсы; приводится график изготовления изделий. Состав технологической карты и компоновка отдельных ее частей на чертеже решается по следующей схеме:

| Аксонометрическая проекция изделия | Схема организации технологической линии (план цеха) | Спецификация оборудования и постов | |

| Характеристика изделий | Циклограмма работы основного технологического и транспортного оборудования | Условные обозначения к циклограмме | |

| Технические требования к изготовлению, характеристика технологических режимов, пооперационный контроль качества | Циклограмма работы оборудования тепловой обработки изделий График изготовления изделий | Условные обозначения к циклограмме Штамп | |

| Пооперационный график и свободная ведомость трудозатрат | Расход материалов, полуфабрикатов и энергии | ||

В основу организации техпроцесса должны быть заложены следующие принципы:

1. Пропорциональность

2. Специализация

3. Параллельность

4. Непрерывность

5. Ритмичность

6. Прямоточность

Циклограммы работы основного технологического и транспортного оборудования строятся для согласования времени выполнения рабочих приемов и установления длительности операций. Для удобства построения циклограмма располагается под схемой организации технологической линии. На циклограмме по оси абсцисс откладывается расстояние в метрах, по оси ординат – время в минутах. Работа, выполняемая машинами или рабочими в каждой операции, изображается линиями. Линия представляет собой перемещение точки, фиксирующей время и место нахождения в этот момент машины или объекты производства (формы с изделиями).

Рабочие скорости передвижения механизма и оборудования принимаются на основании технических характеристик и технологических факторов. Длительность операций определяется по нормативным данным. Циклограммы строятся на основное формовочное оборудование, транспортное оборудование и установки для тепловой обработки бетона. Последние строятся на суточную работу (24 часа) с учетом режимных перерывов и простоев оборудования. На основании построенной циклограммы определяется коэффициент использования оборудования для тепловой обработки изделий по времени Кв, для каждой камеры или установки в отдельности.

![]()

∑Тв - сумма полезного времени работы установок для тепловой обработки по принятым технологическим режимам за сутки.

![]()

Затем подсчитывается средний коэффициент использования оборудования по времени: ![]()

∑Кв – сумма коэффициентов использования установок (камер) по времени

n – число установок (камер)

![]()

Проверяется число оборотов ямных пропарочных камер:

![]()

tз – время загрузки камер

tт – время тепловой обработки изделий

tв – время выгрузки изделий из камер

Кв – коэффициент учитывающий потери времени работы камер, определяется по циклограмме работы камер

![]()

Таблица 3

| № камеры | Кв | ΣТв |

| 1 | 1 | 24 |

| 2 | 0,98 | 23,5 |

| 3 | 0,96 | 23,0 |

| 4 | 0,94 | 22,5 |

| 5 | 0,92 | 22,0 |

| 6 | 0,9 | 21,5 |

Похожие работы

... числу персонала – 84 человека, отражено на диаграмме 2.2.1. Диаграмма 2.2.1. Организационная структура и требования к персоналу представлены в Приложении 2. 2.3. Производственный план цеха по формованию внутренних стеновых панелей Начало производства внутренних стеновых панелей намечено на июль 2002 года. План производства на первый год работы формовочного цеха согласован с предварительным ...

... 12 Е 4-1-8 стыков колонн, ригелей и плит узел 100м 96 8,58 1,95/- 4,3/- 187,2/-36,89/- 0-47 3-41 45,12 29,26 перекрытия 3. Рекомендации по улучшению финансово-экономического состояния строительной организации 3.1. Разработка и обоснование методики оценки, прогнозирования и оптимального ведения финансово- ...

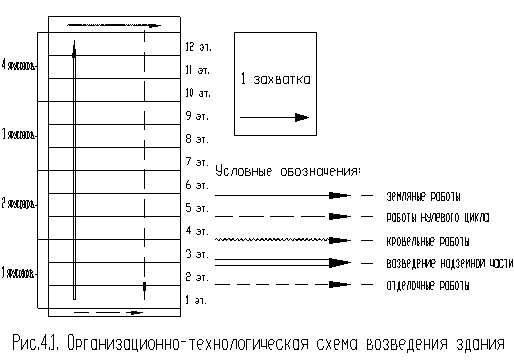

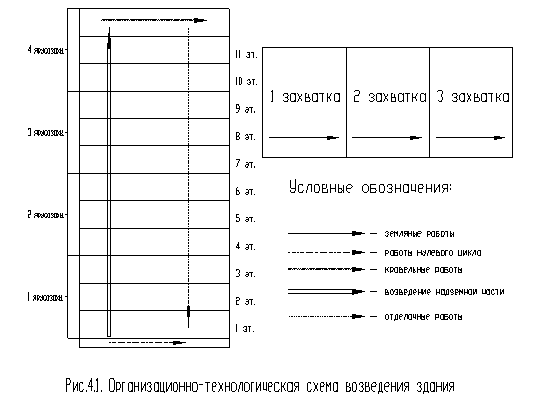

... объекта, подготовки строительной организации и подготовки к производству строительно-монтажных работ. Подготовка к строительству объекта предусматривает разработку проекта производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом природоохранных требований и ...

... объекта, подготовки строительной организации и подготовки к производству строительно-монтажных работ. Подготовка к строительству объекта предусматривает разработку проекта производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом природоохранных требований и ...

0 комментариев