Навигация

Методы защиты от коррозии металлов и сплавов

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛОВ И СПЛАВОВ

Основным условием противокоррозийной защиты металлов и сплавов является уменьшение скорости коррозии. Уменьшить скорость коррозии можно, используя различные методы защиты металлических конструкций от коррозии. Основными из них являются:

1 Защитные покрытия.

2 Обработка коррозионной среды с целью снижения коррозионной активности (в особенности при постоянных объемах коррозионных сред).

3 Электрохимическая защита.

4 Разработка и производство новых конструкционных материалов повышенной коррозионной устойчивости.

5 Переход в ряде конструкций от металлических к химически стойким материалам (пластические высокомолекулярные материалы, стекло, керамика и др.).

6 Рациональное конструирование и эксплуатация металлических сооружений и деталей.

1. Защитные покрытия

Защитное покрытие должно быть сплошным, равномерно распределенным по всей поверхности, непроницаемым для окружающей среды, иметь высокую адгезию (прочность сцепления) к металлу, быть твердым и износостойким. Коэффициент теплового расширения должен быть близким к коэффициенту теплового расширения металла защищаемого изделия.

Классификация защитных покрытий представлена на рис. 43

Защитные покрытия

![]() Неметаллические Металлические

Неметаллические Металлические

![]()

![]()

![]() покрытия покрытия

покрытия покрытия

Неорганические Органические Катодные Анодные

![]()

| Неорганические эмали, оксиды металлов, соединения хрома, фосфора и др.

| Лакокрасочные покрытия, покрытия смолами, покрытия пластмассами, покрытия полимерными пленками, резиной | |

Рисунок 43 - Схема классификации защитных покрытий

1.1 Металлические покрытия

Нанесение защитных металлических покрытий – один из самых распространенных методов борьбы с коррозией. Эти покрытия не только защищают от коррозии, но и придают их поверхности ряд ценных физико-механических свойств: твердость, износоустойчивость, электропроводность, паяемость, отражательную способность, обеспечивают изделиям декоративную отделку и т.д.

По способу защитного действия металлические покрытия делят на катодные и анодные.

Катодные покрытия имеют более положительный, а анодные - более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, медь, никель, серебро, золото, осажденные на сталь, являются катодными покрытиями, а цинк и кадмий по отношению к этой же стали – анодными покрытиями.

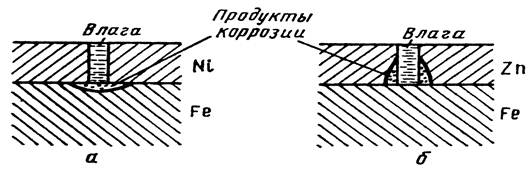

Необходимо отметить, что вид покрытия зависит не только от природы металлов, но и от состава коррозионной среды. Олово по отношению к железу в растворах неорганических кислот и солей играет роль катодного покрытия, а в ряде органических кислот (пищевых консервах) служит анодом. В обычных условиях катодные покрытия защищают металл изделия механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям – беспористость. В противном случае при погружении изделия в электролит или при конденсации на его поверхности тонкой пленки влаги обнаженные (в порах или трещинах) участки основного металла становятся анодами, а поверхность покрытия катодом. В местах несплошностей начнется коррозия основного металла, которая может распространяться под покрытие (рис. 44 а).

Рисунок 11 Схема коррозии железа с пористым катодным (а) и анодным (б) покрытием

Анодные покрытия защищают металл изделия не только механически, но главным образом электрохимически. В образовавшемся гальваническом элементе металл покрытия становится анодом и подвергается коррозии, а обнаженные (в порах) участки основного металла выполняют роль катодов и не разрушаются, пока сохраняется электрический контакт покрытия с защищаемым металлом и через систему проходит достаточный ток (рис.4 б). Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли.

В отдельных случаях электрохимическая защита может иметь место при нанесении катодных покрытий. Это происходит, если металл покрытия по отношению к изделию является эффективным катодом, а основной металл склонен к пассивации. Возникающая анодная поляризация пассивирует незащищенные (в порах) участки основного металла и затрудняет их разрушение. Такой вид анодной электрохимической защиты проявляется для медных покрытий на сталях 12Х13 и 12Х18Н9Т в растворах серной кислоты.

Основной метод нанесения защитных металлических покрытий – гальванический. Применяют также термодиффузионный и механотермический методы, металлизацию распылением и погружением в расплав.Разберем каждый из методов более подробно.

Похожие работы

... , в морской воде, в земле, в атмосфере воздуха. Общая схема кислородной деполяризации сводится к восстановлению молекулярного кислорода до иона гидроокисла: O + 4e +2HO 4OH Коррозия металла с кислородной деполяризацией в большинстве практических случаев происходит в электролитах, соприкасающихся с атмосферой, парциальное давление кислорода в которой равно 0,21 атм. Каждый процесс с ...

... слой из другого металла/сплава, обладающий более высокой стойкостью к коррозии (изолирующий) или наоборот менее стойкий (протекторный). Такой слой позволяет остановить коррозию защищаемого металла. Термодиффузионное цинковое покрытие (ГОСТ 9.316-2006). Для эксплуатации металлоизделий в агрессивных средах, необходима более стойкая антикоррозионная защита поверхности металлоизделий. ...

... агрессивных средах и при наличии различных сопутствующих физических факторов; 3. Определить методы применения противокоррозионных защитных покрытий, в первую очередь лакокрасочных. Обзорно-аналитическая часть Характеристика коррозионных процессов Коррозия металлов - разрушение металлов вследствие физико-химического воздействия внешней среды, при этом металл переходит в окисленное (ионное) ...

... В НГДУ «Лениногорскнефть» по охране и рациональному использованию водных ресурсов выполняются следующие мероприятия: капитальный ремонт водоводов; внедрение металлопластмассовых труб; использование ингибиторов коррозии для защиты трубопроводов (Нефтехим, Викор, Амфикор, СНПХ); метод внедрения алюминиевых и магниевых протекторов для защиты от коррозии и запорной арматуры на блоках гребенок; ...

0 комментариев