Навигация

Ровничная машина Р-260-5 на 92 веретена

2.4 Ровничная машина Р-260-5 на 92 веретена

I Теоретическая производительность

А = ![]() [кг/ч на 1 веретено] , где

[кг/ч на 1 веретено] , где

![]() - частота вращения веретена.

- частота вращения веретена.

![]() - линейная плотность ровницы, текс.

- линейная плотность ровницы, текс.

К – коэффициент крутки, число кручений на 1 м. [1]

К500 =45,1; К850=30,4

1) АТ-15,4 = ![]() = 0,665 кг/ч на 1 веретено

= 0,665 кг/ч на 1 веретено

2) АТ-36 = ![]() = 1,510 кг/ч на 1 веретено

= 1,510 кг/ч на 1 веретено

II Норма производительности единицы оборудования

Нм = А* КПВ ![]() ,

,

1) НмТ-15,4 = 0,665 * 0,85 = 0,565 кг/ч на 1 веретено

2) НмТ-36 = 1,51 * 0,78 = 1,18 кг/ч на 1 веретено

III Расчетная производительность единицы оборудования

П расч. = А * КИМ

КИМТ-15/2 = 0,85 * 0,98 = 0,8330

КИМТ-36 = 0,78 * 0,98 = 0,7644

1) П расч.Т-15,4 = 0,665 * 0,833 = 0,554 (кг/ч на 1 веретено)

2) П расч.Т-36= 1,51 * 0,7644 = 1,15 (кг/ч на 1 веретено)

2.5 Прядильная машина П-75 на 384 веретена

I Теоретическая производительность

А = ![]() [грамм /ч на 1 веретено],

[грамм /ч на 1 веретено],

где

![]() - частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам)

- частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам)

![]() - линейная плотность пряжи, текс.

- линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К = ![]() * 100 (кручений на 1 метр)[2]

* 100 (кручений на 1 метр)[2]

αТ-15,4 = 43,6 (волокно длинной 31 мм)

αТ-36 = 37,9 (волокно длинной 32 мм)

КТ-15,4 = ![]() * 100 =

* 100 = ![]() 1118 (кручений на 1 метр),

1118 (кручений на 1 метр),

КТ-36 = ![]() * 100 =

* 100 = ![]() 632 (кручений на 1 метр).

632 (кручений на 1 метр).

1) АТ-15,4 = ![]() = 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено)

= 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено)

2) АТ-36 = ![]() = 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено)

= 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ [грамм /ч на 1 веретено],

1) НмТ-15,4 = 0,00893 * 0,96 = 0,00857 кг/час на 1 веретено (8,57 гр./час на 1 веретено или 8,57 кг/час на 1000 веретён)

2) НмТ-36 = 0,037 0,94 = 0,0348 кг/час на 1 веретено (34,8 гр./час на 1 веретено или 34,8 кг./час на 1000 веретён)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ [грамм /ч на 1 веретено],

КИМТ-15,4 = 0,96 * 0,975 = 0,936

КИМТ-36 = 0,94 * 0,975 = 0,9165

1) П расч.Т-15,4 = 0,00893 * 0,936 = 0,00836 кг/час на 1 веретено (8,36 гр./час на 1 веретено)

2) П расч.Т-36 = 0,037 * 0,9165 = 0,0339 кг/час на 1 веретено (33,9 гр./час на 1 веретено)

2.6 Прядильно-крутильная машина ПК-100 на 288 веретен

I Теоретическая производительность

А = ![]() [грамм /ч на 1 веретено], где

[грамм /ч на 1 веретено], где

![]() - частота вращения веретена, оборотов/мин. (11 600 об./мин)

- частота вращения веретена, оборотов/мин. (11 600 об./мин)

![]() - линейная плотность пряжи, текс.

- линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К = ![]() * 100 (кручений на 1 метр)[3]

* 100 (кручений на 1 метр)[3]

αт = 41

К = ![]() * 100 = 739 (кручений на 1 метр)

* 100 = 739 (кручений на 1 метр)

1) АТ-15,4/2 = ![]() = 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено)

= 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ [грамм /ч на 1 веретено],

1) НмТ-15,4/2 = 0,029 * 0,96 = 0,0278 кг/час на 1 веретено (27,8 гр./час на 1 веретено)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ [грамм /ч на 1 веретено] ,

КИМ = 0,96 * 0,975 = 0,936

1) П расч.Т-15,4/2 = 0,029 * 0,936 = 0,027 кг/час на 1 веретено (27 гр./час на 1 веретено)

Раздел 3. Расчёт сопряжения оборудования по переходам технологического процесса, т.е. расчёт числа машин и количества полуфабрикатов по переходам

Таб. №3 Отходы и обраты при кардной системе прядения по Т-36 на машине П-75

| Наименование обратов и отходов | В том числе по переходам | ||||||

| Разрыхлительно - трёпальный | Кардочесальный | Ленточный | Ровничный | Прядильный | Всего по переходам | ||

| Первый | Второй | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I пряжа | |||||||

| Рвань холста | 0,27 | 0,9 | - | - | - | - | 1,17 |

| Рвань ленты | - | 0,45 | 0,11 | 0,11 | 0,18 | - | 0,85 |

| Рвань ровницы | - | - | - | - | 0,18 | 0,22 | 0,4 |

| Мычка | - | - | - | - | - | 1,65 | 1,65 |

| Итого | 0,27 | 1,35 | 0,11 | 0,11 | 0,36 | 1,87 | 4,07 |

| II отходы прямые | |||||||

| Очёсы | - | 2,05 | - | - | - | - | 2,05 |

| Барабанные очёсы | - | 0,1 | - | - | - | - | 0,1 |

| Орешек и пух трепания | 2,7 | - | - | - | - | - | 2,7 |

| Пух с палок чесальных машин и пух с верхних валиков | - | - | 0,03 | 0,63 | 0,02 | 0,02 | 0,1 |

| Пух из под главного и съёмного барабана | - | 0,36 | - | - | - | - | 0,36 |

| Подметь приготовительного отдела | 0,09 | 0,09 | 0,02 | 0,02 | 0,03 | - | 0,25 |

| Чистая путанка | - | - | - | - | - | 0,1 | 0,1 |

| Грязная путанка | - | - | - | - | - | 0,04 | 0,04 |

| Орешек и пух из под приемного барабана | - | 1,2 | - | - | - | - | 1,2 |

| Окрайка | 0,05 | - | - | - | - | - | 0,5 |

| Пух с фильтров | 0,1 | - | - | - | - | - | 0,1 |

| Невидимые угары | 1,45 | 1 | - | - | - | - | 2,45 |

| Всего | 4,66 | 6,15 | 0,16 | 0,16 | 0,41 | 2,23 | 13,77 |

Расчёты полуфабриката по Т-36

Смесь=100%

Холст=100-4,66=95,34%

Чесальная лента=95,34-6,15=89,19%

Лента 1 перехода=89,19-0,16=89,03%

Лента 2 перехода=89,03-0,16=88,87%

Ровница=88,87-0,41=88,46%

Пряжа однонит.=88,46-2,23=86,23%

Расчёты коэффициента загона по Т-36

Смесь=100/86,23=1,1596(115,96%)

Холст=95,34/86,23=1,1056(110,56%)

Чесальная лента=89,19/86,23=1,0343(103,43%)

Лента 1 перехода=89,03/86,23=1,0325(103,25%)

Лента 2 перехода=88,87/86,23=1,0306(103,06%)

Ровница=88,46/86,23=1,0026(100,26%)

Пряжа однонит.=86,23/86,23=1(100%)

Таб. №4 Отходы и обраты при кардной системе прядения по Т15,4/2 на машине ПК-100

| Наименование обратов и отходов | В том числе по переходам | ||||||||

| Разрыхлительно - трёпальный | Чесальный | Ленточный | Ровничный | Прядильный | ПК-100 | Всего по переходам | |||

| Первый | Второй | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| I пряжа | 88,2 | ||||||||

| Рвань холста | 0,78 | 0,52 | - | - | - | - | - | 1,3 | |

| Рвань ленты | - | 0,4 | 0,1 | 0,1 | 0,2 | - | - | 0,8 | |

| Рвань ровницы | - | - | - | - | 0,28 | 0,06 | 0,06 | 0,4 | |

| Итого | 0,78 | 0,92 | 0,1 | 0,1 | 0,48 | 0,06 | 0,06 | 2,5 | |

| II отходы прямые | |||||||||

| Мычка | - | - | - | - | - | 0,425 | 0,425 | 0,85 | |

| Колечки | - | - | - | - | 0,01 | 0,02 | 0,02 | 0,05 | |

| Кардный очес | - | - | - | - | - | - | - | - | |

| Шляпочный очес | - | 1,99 | - | - | - | - | - | 1,99 | |

| Барабанный очес | - | 0,1 | - | - | - | - | - | 0,1 | |

| Орешек и трепальный пух | 2,43 | - | - | - | - | - | - | 2,43 | |

| Чистая подметь | - | 0,05 | 0,0315 | 0,0315 | 0,063 | 0,0375 | 0,038 | 0,25 | |

| Орешек и пух из под барабана | - | 0,94 | - | - | - | - | - | 0,94 | |

| Барабанный и съёмный пух | - | 0,35 | - | - | - | - | - | 0,35 | |

| Пух с палочек чесальных машин | - | 0,05 | - | - | - | - | - | 0,05 | |

| Чистая путанка | - | - | - | - | - | 0,05 | 0,05 | 0,1 | |

| Пух верхних валиков | - | - | - | - | 0,025 | 0,0375 | 0,038 | 0,1 | |

| Подметь серая | - | - | - | - | - | 0,1 | 0,1 | 0,2 | |

| Окрайка и подбор | 0,05 | - | - | - | - | - | - | 0,5 | |

| Итого | 2,48 | 3,48 | 0,0315 | 0,0315 | 0,098 | 0,67 | 0,67 | 7,46 | |

| III отходы прочие, пух подвальный, подметь грязная | 0,37 | - | - | - | - | - | - | 0,37 | |

| IV невидимые угары | 1,176 | 0,294 | - | - | - | - | - | 1,47 | |

| Итого обратов и угаров | 4,806 | 4,694 | 0,1315 | 0,1315 | 0,578 | 0,73 | 0,73 | 11,8 | |

| Итого смесь | 95,19 | 90,5 | 90,369 | 90,24 | 89,66 | 88,93 | 88,2 | 100 | |

Расчёты коэффициента загона по Т-15,4/2

Смесь=100/88,2=1,1338(113,38%)

Холсты=95,19/88,2=1,0793(107,93%)

Чесальная лента=90,5/88,2=1,0261(102,61%)

Лента 1 перехода=90,369/88,2=1,0246(102,46%)

Лента 2 перехода=90,24/88,2=1,0231(102,31%)

Ровница=89,66/88,2=1,0166(101,66%)

Пряжа 1 ниточ.=88,93/88,2=1,0071(100,71%)

Пряжа кручёная=88,2/88,2=1(100%)

Таб.№5 Выхода полуфабрикатов по переходам технологического процесса да кардной системы прядения

| Полуфабрикат | Количество выходов, % | Выход полуфабрикатов, % | Коэффициент загона, kз (%) |

| Текс -15,4/2 | |||

| Смесь | 100 | - | 1,1338 (113,38%) |

| Холсты | 4,806 | 95,19 | 1,0793 (107,93%) |

| Чесальная лента | 4,694 | 90,5 | 1,0261 (102,61%) |

| Лента 1 п. | 0,1315 | 90,369 | 1,0246 (102,46%) |

| Лента 2 п. | 0,1315 | 90,24 | 1,0231 (102,31%) |

| Ровница | 0,578 | 89,66 | 1,0166 (101,66%) |

| Пряжа однонит. | 0,73 | 88,93 | 1,0071 (100,71%) |

| Пряжа курч. | 0,73 | 88,2 | 1 (100%) |

| Всего отходов | 11,8 |

| - |

| Текс-36 | |||

| Смесь | 100 | - | 1,1596 (115,96%) |

| Холсты | 4,66 | 95,34 | 1,1056 (110,56%) |

| Чесальная лента | 6,15 | 89,19 | 1,0343 (103,43%) |

| Лента 1 п. | 0,16 | 89,03 | 1,0325 (103,25%) |

| Лента 2 п. | 0,16 | 88,87 | 1,0306 (103,06%) |

| Ровница | 0,41 | 88,46 | 1,0026 (100,26%) |

| Пряжа однонит. | 2,23 | 88,23 | 1 (100%) |

| Всего отходов | 13,77 |

| - |

Похожие работы

... одежды на 35,4% и кожаной обуви – на 22,6 процента. Ввоз хлопка-волокна уменьшился по физическому объёму на 11,3% при росте средней цены на 17,4 процента. 3. Состояние мировых и внутренних цен на хлопок в настоящее время 3.1 Состояние цен на хлопок за 2008–2009 гг. В 2008/09 сезоне ожидается сокращение мировой торговли хлопком на 21%, что станет самым низким показателем после 2001 ...

... по основным технико-экономическим показателям. В курсовой работе нами разработаны только основные разделы текущего плана предприятия. В разделе план производства продукции устанавливается задание для производственных подразделений предприятия (в нашей работе для прядильного производства) по выпуску продукции определенного объема, номенклатуры, ассортимента и качества, а также видам работ и ...

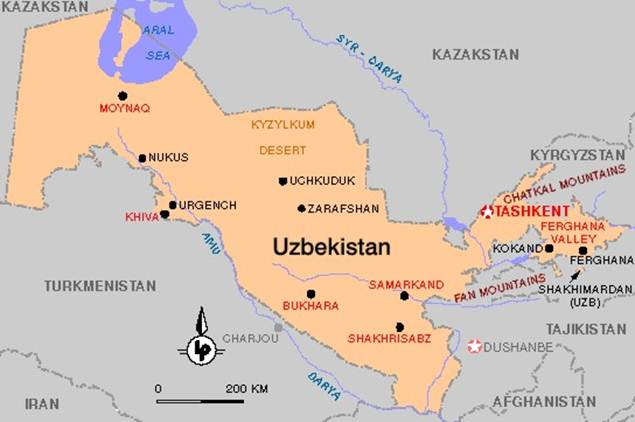

... трасс 4100 км. В городе Самарканд действует международный аэропорт. Самарканд - второй в стране по экономическому и научно-культурному потенциалу после Ташкента. В Самарканде действует большое число научных организаций, включая Институт Археологии при Академии Наук Республики Узбекистан. Мировые известные архитектурные памятники области делают Самарканд самым большим центром международного ...

... практически неограниченный, возобновляемый источник сырья. Волокна полученные из целлюлозы в наибольшей степени отвечают гигиеническим требованиям, представляемым к текстильным волокнам. В текстильном производстве шелковых тканей используют вискозные, ацетатные и триацетатные волокна. Вискозные волокна выпускаются с различным числом элементарных волокон в нити. В зависимости от морфологического ...

0 комментариев