Навигация

Измерение линейных параметров длинномерных легкодеформируемых материалов

Содержание

Задание

1 Обзор методов и средств измерения линейных размеров движущихся длинномерных легкодеформируемых материалов

1.1 Автоматизация и повышение точности измерения длины материала в рулоне

2 Исследование факторов и особенностей технологии влияющих на точность измерения линейных параметров длинномерных легкодеформируемых материалов

2.1 Методы измерения длины материала и анализ возникающих погрешностей

3 Разработка схемы измерения линейных параметров длинномерных легкодеформируемых материалов

Вывод

Список использованных источников

1 ОБЗОР МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ДВИЖУЩИХСЯ ДЛИННОМЕРНЫХ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ

1.1 Автоматизация и повышение точности измерения длины материала в рулоне

Результаты теоретических исследований определили основные направления совершенствования техники и технологии измерения длины легкодеформируемых материалов. На базе накопленного практического опыта по созданию преобразователей линейных перемещений, а также результатов исследований технических и технологических возможностей целого ряда принципиально новых измерительных систем, определена область их применения и рационального использования. Рассмотрим состав, устройство, принцип действия, направление и перспективы дальнейшего совершенствования некоторых из них и дадим им обобщенный сравнительный анализ.

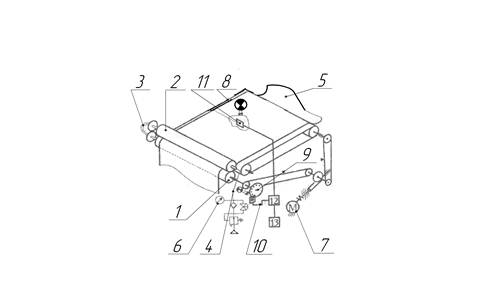

В техническом решении изображенном на рисунке 1 ,для устранения погрешности измерения длины материала от колебания его толщины и проскальзывания относительно мерного элемента используются 2 полых валика 1 и 2, выполненных из эластичного воздухонепроницаемого материала и связанных между собой посредством сообщающихся между собой пневматических каналов 3 и 4. [1]

Рис. 1- Схема измерения длины материалов с двумя пневматическими валиками

При вращении валиков 1 и 2 посредством обтюратора 9 и оптоэлектронных элементов 10 и 11 формируются сигналы на входе блока совпадения 12, который дает разрешение счетчику 13 на их считывание при наличии на его втором входе разрешающего потенциального сигнала от датчика поступления материала в зону измерения.

Скорости вращения валиков будут равны. Следовательно, скорость продвижения материала, сообщаемая ему рабочей поверхностью валиков, в любой точке зоны контакта имеет одно и то же значение независимо от степени их деформации. Это обстоятельство позволяет избирательно исключить погрешность от разнотолщинности материала. Однако этот вариант технического решения вследствие напряженно-деформированного состояния материала и отклонения его при транспортировании от условно заданной линии движения не гарантирует нормативной точности измерения длины без использования адаптивных элементов, позволяющих корректировать возникающие погрешности. Отсутствие элементов автоматической оценки погрешностей и введения поправок в результаты измерения требует последующей их периодической проверки прямым способом.

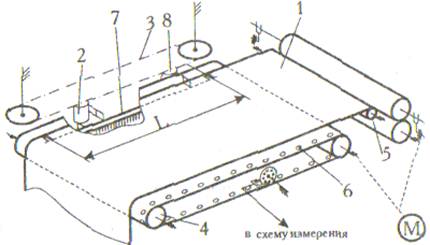

В техническом решении изображенном на рисунке 2 рассматривается один из вариантов системы измерения длины рулонных материалов, позволяющей практически исключить деформацию материала, как первичную погрешность до, и, что самое важное, в момент измерения. [2] Преобразование длины в угол поворота обтюратора на прямолинейном участке движения материала с использованием в качестве движителя гибкой перфорированной ленты позволяет в максимальной степени исключать погрешность от разнотолщинности материала и его деформации.

Для устранения скольжения материала относительно движителя в устройстве использована система механических схватов 2 полотна с транспортёрной лентой 6, которые установлены на цепном горизонтально-замкнутом транспортёре 3.

Рис. 2- Схема измерения длины материала посредством транспортерной ленты

Материал 1, подаваемый транспортёром 4 в зону измерения длины, попадает под губки схватов 2, автоматически сцепляется с перфорированной лентой 6. Лента 6, связанная с материалом посредством специальных схватов 2, перемещает их по направляющей 7 к упору 8. В период совместного движения материала со схватами и лентой посредством диска 5 с метками и датчика 9 происходит измерение перемещения (длины) движущегося полотна.

Так как материал в зоне измерения перемещается по прямой линии не имеет проскальзывания относительно движителя - армированной транспортёрной ленты 6 и практически не испытывает деформации, то исключаются погрешности от десинхронизации взаимодействия мерного элемента с полотном, колебания его толщины и деформации.

Но отсутствие возможности постоянного и автоматического введения поправок в результаты измерений, что необходимо для исключения возможных погрешностей от деформации транспортёрной ленты, накапливаемой с течением времени ее эксплуатации, ведет к возрастающему "дрейфу" погрешности. Для устранения влияния этого фактора на точность измерения в измерительную систему необходимо также вводить адаптивные элементы корректирования результатов. Для обеспечения автоматической коррекции и собственного диагностирования качества выполняемых функций требуются микропроцессорные средства.

Рассмотренная группа преобразователей линейных перемещений может быть достаточно успешно использована и измерительных системах, функционирующих в автономном режиме при организации входного контроля с большим объемом перерабатываемых материалов, когда величины "дрейфа" будут не столь значительными, а введение необходимых корректирующих поправок возможна в ручном режиме.

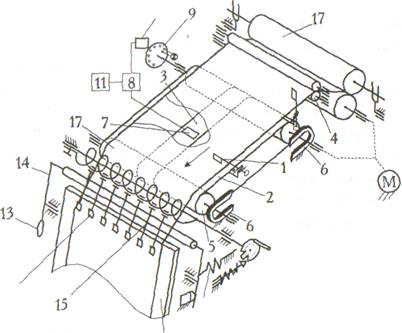

Наиболее предпочтительным направлением совершенствования измерительных систем следует считать разработку комбинированных способов, обеспечивающих повышенную точность измерения, автоматизацию обработки и адаптивную корректировку полученной информации. Так в техническом решении изображенном на рисунке 3, предназначенном для измерения длины материалов, было предложено установить схваты 1 непосредственно на ленте-движителе 2, выполняющем функции эталонной меры длины, а для определения начала и конца отреза - закрепление на ней специальной светоотражающей ленты 3. [3]

При работе подобной системы измерения материал подается валиками 4 на ленточный транспортёр 5. Схваты 1 при выходе на прямолинейную траекторию автоматически закрываются и зажимают материал между мерной лентой и своей верхней губкой, сцепляя их между собой. Таким образом, материал перемещается лентой к преобразователю линейных перемещений и далее к намоточному устройству без относительного скольжения.

Количество схватов в системе зависит от длины прямолинейного участка транспортера и вида измеряемого длинномерного материала. Но минимальное их количество определяется необходимостью постоянства зажима материала на участке их совместного движения с транспортёрной лентой, что возможно при установке схватов между собой на расстоянии, меньшем длины прямолинейной траектории их движения. Положение губок схвата управляется неподвижными отбойниками 6 таким образом, что перед тем как очередной схват подойдет к отбойнику и раскроется, следующий за ним сходит с кулачка и закроется, зажимая край материала, и тем самым создает постоянное его сцепление с лентой транспортёра.

Разрешение на считывание информации формируется при поступлении материала в технологическую зону измерения и перекрытии датчика 7. При совпадении сигналов на блоке 8, считываемых с обтюраторного диска 9 системой оптронных датчиков 7 и 10, результаты измерений поступают в вы числительный блок 11 для их дальнейшей обработки. Система измерения выполнена реверсивной и аналогично работает при обратном движении материала.

Однако при использовании подобных схем транспортирования материалов, особенно тяжелых типов, не исключён их перекос на экране относительно фиксированной линии движения, что может сказаться на точности измерения длины, определения координат и размеров пороков. Для устранения влияния этого фактора усилие прижима материала по всей его ширине к разбраковочному экрану выполнено регулируемым посредством специальных элементов-тонармов 12,

При заправке материала в систему транспортирования и измерения длины (см. рис. 3) посредством рукоятки 13 поворачивается рамка 14, которая, упираясь в кронштейны 15, приподнимает их над разбраковочным экраном 16. Материал 17, свободно спадая с ленты транспортёра 2, проходит между экраном и тонармами. При опускании рукоятки 13 рамка 14, поворачиваясь под воздействием пружины 18, освобождает кронштейны 15 и тонармы 12, которые в зависимости от предварительной настройки, прижимают материал к экрану с распределённым усилием по его ширине, У зажатой схватами линии движения (у одной из кромок) усилие прижима равно нулю, а у свободной линии движения (второй из кромок) - максимальное и его значение устанавливается в зависимости от физико-механических свойств материала.

Корректирование считанной информации по эталонной мере длины в рассмотренных системах измерения длины обеспечивается со смещением по времени. То есть полученный результат в одном цикле корректируется по количеству эталонных импульсов, полученных в последующем измерительном цикле, что в нестабильных условиях работы оборудования и отклонении от заданных параметров может привести к непрогнозируемой погрешности измерения.

Рис. 3 - Схема измерения длины посредством транспортёрной (мерной) ленты [А. с. 1675448 СССР, МКИ D 65 H 1/00]

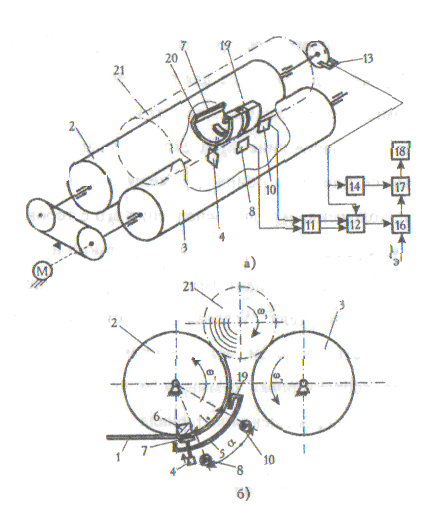

В техническом предложении изображенном на рисунке 4 рассматривается измерительная система, основанная на комбинации прямого и косвенного способов измерения длины. [4] Построение измерительной системы основано на использовании периодически воспроизводимой на движущемся материале магнитной метки, то позволяет устранить ряд перечисленных недостатков, присущих ранее рассмотренным техническим решениям. При работе системы измерения (рис. 4.а, б) наматываемый на скалку материал 1 при своём движении огибает приводной намоточный барабан 2 Поверхности барабанов 2 и 3 являются одновременно опорой и приводом вращения скалки с материалом. Рулон 21 со скалкой вращается под действием сил трения, возникающих при его контактном взаимодействии с барабанами 2 и 3.

В начале цикла измерения маятник 4 механизма коррекции 5 находится в исходном положении - в самой нижней части его криволинейных направляющих. При вращении барабана 2 встроенный в его тело постоянный магнит 6, попадая в зону расположения магнитопроводящей пластины 7 маятника 4, взаимодействует и сцепляется одновременно с ней и с движущимся материалом.

Система "материал - маятник" синхронно вращается совместно с намоточным барабаном 2. В этом режиме работы устройства перемещение маятника 4 отражает перемещение (длину) материала. Сцепление полотна с барабаном 2 и пластиной 7 по сути своей означает периодическое нанесение воспроизводимой метки на материал и перевод системы в ограниченной зоне на прямой метод его измерения.

При попадании флажка 4 в зону действия оптопары 8 - начала эталонной меры длины - на вход блока управления 11 подается импульс, по которому блок 11 выставляет сигналы, обнуляющие регистр динамической коррекции 12 и разрешающие прохождение импульсов от датчика длины 13 на вход регистра 12. Одновременно импульсы от датчика 13 подаются на вход регистра 14 текущего значения длины.

Импульсы от датчика 13 соответствуют считанному углу поворота мерного барабана 2 и, следовательно, определённому перемещению материала. Маятник 4, пройдя эталонное значение дуги (lэ), попадает в зону действия оптопары 10, подающей на вход блок управления 11 импульс, на выходе которого формируется сигнал, запрещающий прохождение импульсов от датчика длины 13 на вход регистра динамической коррекции 12. Таким образом, в регистре 12 хранится код числа импульсов с датчика длины 13, соответствующей углу поворота барабана (рис. 4. б) и перемещению материала на эталонную длину .Этот код подается на первый вход блока 16, на второй вход которого перед началом измерения вводится код эталонной меры длины. Блок 16 реализует зависимость: где - эталонная мера длины; - количество импульсов с датчика длины 13, записанное в регистр 12 за период времени, соответствующий прохождению маятником эталонной длины ; - коэффициент динамической коррекции.

Код коэффициента с выхода блока 16 подается на один вход блока 17, а на другой код текущего значения длины материла из регистра 14. Блок 17 реализует зависимость:

![]()

где - количество импульсов с выхода датчика длины 13, соответствующее текущему значению длины материала; - текущее скорректированное значение длины.

Значение с выхода блока 17 подается на вход регистратора 18. Таким образом, за каждый цикл прохождения маятником 4 эталонной меры длины происходит корректирование текущего значения длины материала, наматываемого в рулон.

Дальнейший поворот барабана 2 вызывает смешение пластины 7 относительно поверхности движущегося материала и барабана за счёт воздействия отбойной пластины 19.

Это смещение нарушает взаимодействие магнита 6 с маятником 4, который под действием собственного веса возвращается в исходное положение, определяемое ограничителем 20. Следующий поворот барабана 2 ведет к повторению цикла работы всех исполнительных элементов устройства.

Рис. 4 - Схема измерения длины материала с использованием магнитной ленты

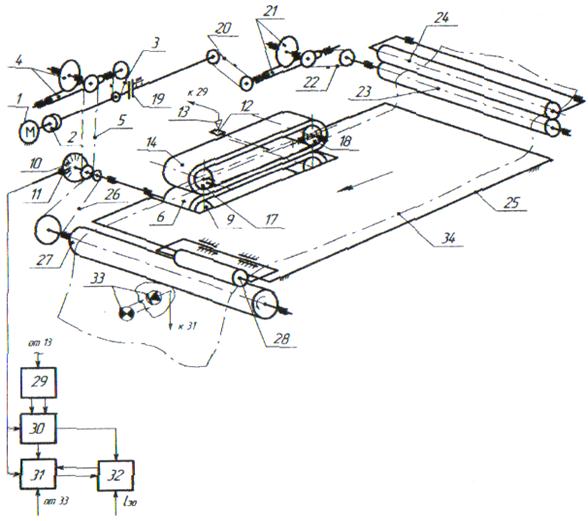

В техническом предложении изображенном на рисунке 5 принципиально новый шаг по совершенствованию систем измерения длины, выполненных на базе использования транспортёрной ленты, несущей функцию эталонного мерного элемента. [5] Здесь недостатки существующих систем устраняют тем, что средство сцепления эталонной длины с движущимся объектом выполнено в виде неприводного эластичного движителя, зеркально установленного над приводным мерным ленточным транспортером, что позволяет дополнительно измерять и материалы, поверхность которых чувствительна к механическому воздействию. Основной и вспомогательный транспортёр кинематически связаны по средством сил трения, причем длина приводного ленточного транспортера представляет собой эталонную меру, а выходы блоков регистрации текущей длины и коррекции результатов измерения скомутированы с процессором.

В предлагаемом техническом решении (рис. 5) привод первичного преобразователя линейных перемещений материала состоит из двигателя 1, муфты 2, клиноременной передачи 3, червячного редуктора 4 и цепной передачи 5. Преобразователь перемещений 6 включает также в себя эластичную замкнутую транспортерную ленту - движитель 7, натяжной и приводной валики 8, 9, оптронный диск 10, датчик длины 11 (оптронную пару) и систему динамической коррекции результатов измерений.

Система динамической коррекции состоит из светонепроницаемой метки-флажка 12, консольно закреплённого на эластичном движителе 7, и датчика 11 определяющего цикл считывания эталонной меры длины ( ).

Неприводной вспомогательный транспортёр 14 содержит замкнутую эластичную ленту, аналогичную движителю 7, и два свободно вращающихся валика 17 и 18; механизм подачи материала, включающий электромагнитную муфту 19, клиноременную передачу 20, червячный редуктор 21, цепную передачу 22 и транспортирующие валы 23 и 24; механизм перемещения материала по опорной поверхности 25, включающий цепную передачу 26, передающую вращение приводному валику 9 барабана 27, и прижимной валик 28; а также систему регистрации и коррекции результатов измерения в каждом цикле, включающую блок 29 управления информационным регистром коррекции 30, регистр 31 записи текущего значения длины, микропроцессор 32 и оптоэлектронные элементы 33 для формирования команды начала и завершения процесса измерения длины материала.

Рис. 5 - Структурно-кинематическая схема системы измерителя длины [Пат РФ №2256877 РФ]

Значительный интерес и особую перспективу имеет также одно из принципиально новых направлений совершенствования систем измерения длины и ширины движущихся легко деформируемых материалов с учетом изменения при обработке их деформационных характеристик. Одним из возможных решений этого исправления является использование стробоскопического эффекта. [6] ,[7].

Как показывает практика апробации, подобные системы позволяют учесть погрешности измерения линейных параметров материалов от деформационной предыстории и их последующей деформации вследствие контактного взаимодействия с рабочими органами технологического оборудования.

Для решения задачи в такой постановке в рассматриваемое устройство введена система динамической коррекции результатов измерения длины с учетом деформационного поведения материалов.

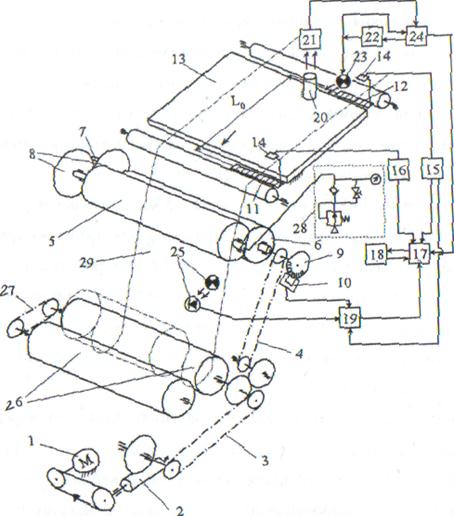

Система измерения длины материала с использованием стробоэффекта (рис. 6) содержит электродвигатель 1 привода перемещения материала, редуктор 2, цепные передачи 3 и 4 и измеритель длины. Измеритель длины состоит из двух пневматических транспортирующих валиков 5 и 6, представляющих собой две, сообщающиеся посредством гибкого воздухопровода 7 воздушные камеры, кимематически связанные между собой посредством зубчатого зацепления 8; оптронный диск 9; датчик 10.

Вопросы коррекции результатов измерения вследствие перекоса линии движения материала решаются посредством использования оптических линеек 11 и 12. определяющих положение одной из кромок материала на столе 13.

Элементы 14 предназначены для считывания информации о положении материала в пространстве движения; а электронные регистры 15 и 16 для записи информации о положении линии движения материала относительно стола 13.

В состав измерительной схемы также входят: блок сопряжения 17 для обмена информации с микропроцессором 18; блок 19 разрешения считывания длит материала; система измерения величины деформации, состоящая из оптического усилителя 20, оптоэлектронной системы 21, генератора 22 с программно-цикловым блоком задания частоты генерации импульсов, импульсной лампы 21 блока совпадения «И» 24; датчик 25 начала и конца материала; опори намоточные барабаны 26, связанные цепной передачей 27, и блок подготовки сжатого воздуха 28.

При работе системы измерения длины материал 29 проходит зону действия оптической линейки 12. При этом в регистре 15 формируется соответствующий сигнал, который подается параллельно на блок сопряжения 17 с микропроцессором 18 и блок 19 разрешения считывания информации о длине материала. Далее материал движется по поверхности стола 13 и входит в зону действия оптической линейки 11.

Рис. 6 - Структурно-кинематическая схема системы измерителя длины с использованием стробоэффекта [Пат РФ №2231018]

Считывание датчиками 14 информации с оптических линеек 11 и 12 о ширине материала в регистры 15 и 16 происходит непрерывно. При выходе со стола материал контактирует с эластичными валиками 5 и 6 измерителя длины. Полости валиков связаны с источником сжатого воздуха, а наружные поверхности выполнены в виде эластичных резинотканевых баллонов с изменяющимися в процессе работы геометрическими параметрами и обладают заданной степенью податливости посредством соответствующей настройки блока подготовки воздуха 28.

При срабатывании датчика 25, определяющего наличие материала в зоне измерения, информация поступает на один из входов блока 19, который формирует разрешение для прохождения импульсов от датчика 10 через блок сопряжения 17 в микропроцессор 18.

Конструктивно заложенный параметр , как расстояние между оптронными линейками 11 и 12, записывается в память микропроцессора в виде соответствующего кода до начала измерения длины. Информация, считанная с оптронного диска 9 датчиком 10 и переданная в микропроцессор, в программном режиме сравнивается с кодом длины . Совпадение кодов означает, что материал прошел от оптической линейки 12 до линейки 11. Этот конструктивный параметр определяет дискретность считывания информации о деформационных параметрах материала.

При каждом такте измерения запоминается местоположение контролируемой боковой кромки по длине материала путём определения количества «открытых» и «закрытых» светодиодов оптических линеек 11 и 12. Информация из регистров 15 и 16 через блок сопряжения 17 передается в микропроцессор, в котором происходит корректировка результатов измерения длины материала по величине перекоса его движения.

Коррекция результатов измерения длины материала от деформации производится по результатам распознавания стробоскопического эффекта фиксируемого оптоэлектронной системой 21, появляющегося при совпадении скорости движения элементов переплетения с частотой работы генератора 22 и, соответственно, импульсной лампы 23.

0 комментариев