Навигация

Проектирование конструкции технологической оснастки

3.2 Проектирование конструкции технологической оснастки

Технологическая оснастка – это комплекс приспособлений режущих и измерительных инструментов для изготовления определенного изделия.

Организация работ по обеспечению технологической оснасткой определяется стандартами ЕСТПП. [11]

Проектированием оснастки занимается КБ отдела главного технолога. Изготовление – инструментальный цех. Внедрение оснастки – цеховые технологические бюро и наладчики.

Номенклатура и количество оснастки определяется технологом при разработке тех. процесса.

Порядок разработки:

Технолог проводит поиск необходимой оснастки среди существующих. При отрицательном результате поиска технолог разрабатывает ТЗ на изготовление оснастки, которое должно содержать руководящую и справочную информацию, необходимую для проектирования оснастки (указания по технике безопасности, модель оборудования, обозначения деталей и изделия, геометрия и вид режущего инструмента и т.д.).

Чертежи оснастки размножаются и передаются в отдел инструментального производства, где разрабатывается технология на оснастку и осуществляется ее изготовление. [17]

3.2.1 Штамп

При сборке и монтаже печатного узла требуется гибка выводов дип-элементов. Для этой цели будем использовать гибочный штамп. Холодная штамповка – одна самых прогрессивных технологий получения заготовок, а в ряде случаев и готовых изделий машиностроения, приборостроения, радиоэлектронных и вычислительных средств. По данным приборостроительных и машиностроительных предприятий методами холодной штамповки изготавливается до 75% заготовок и деталей.

Характерными чертами процессов холодной штамповки, обеспечивающими её широкое распространение, являются:

- простота эксплуатации оборудования;

- возможность изготовления изделий из разнообразных материалов;

- высокая производительность труда;

- низкая квалификация рабочих;

- малая себестоимость изделий;

- возможность механизации и автоматизации процессов.

Для данного устройства в производстве отсутствует штамп для гибки выводов конденсатора К73-11 (С2). Диаметр выводов ds=0.8, радиус закругления выводов 1мм, а расстояние между выводами (а соответственно и центрами отверстий КП) равно 25 мм (смотреть пункт 2.2.1). [31]

Штампы, применяемые для гибки, отличаются большим разнообразием как в отношении выполняемых ими операций, так и по конструктивному оформлению, определяемому характером производства. В массовом производстве применяют сложные штампы, обладающие высокой стойкостью и средствами автоматического контроля параметров. В серийном – используются более простые конструкции и, соответственно, более дешевые в изготовлении. В мелкосерийном производстве находят применение наиболее простые и дешевые штампы.

По способу действия различают штампы простые, последовательные и совмещенные.

По количеству операций штампы могут быть одно- или многооперационными.

По способу подачи материала – с неподвижным или подвижным упором, с ловителями, с боковыми шаговыми ножами и т.д. [32]

При гибке выводов элементов размером D-∆, где D-номинальный

размер детали, ∆ - отклонение данного размера, исполнительные размеры определяются по формулам:

для матрицы – DМ=(D-∆)+δм; (3.7)

для пуансона – DП=(D-∆-z)-![]() п. (3.8)

п. (3.8)

Здесь: DМ и DП – сопрягаемые размеры соответственно матрицы и пуансона, мм;

ΔМ и δП – отклонения размеров, мм;

z – номинальный (наименьший), мм.

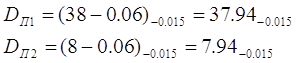

Определим исполнительные размеры для матрицы:

![]()

![]()

Определим исполнительные размеры для пуансона:

Чертежи гибочного штампа приведены в приложении.

3.2.2 Прессформа

Корпус генератора «воющего» шума изготовлен из термореактивной пластмассы – винипласта. В настоящее время известно значительно число способов формирования пластмассовых изделий, которые применяют в зависимости от их конструкций, типа и размеров, технически требований, предъявляемых к использованию изделий. Наиболее распространенными являются:

– прессование;

– литье под давлением;

– формование.

Сущность всех этих способов обработки заключается в том, что исходное сырье подвергается обработке в специальных формах, которые называются пресс-формами, под давлением при соответствующем нагреве в процессе формирования формообразования или после него. Построение типового технологического процесса зависит от конструкций и назначения детали. При выборе операций и переходов решаются следующий вопросы:

1. Подбор и дозировка компонентов: полимер, стабилизатор, пластификатор, краситель, инициатор, парообразователь и др.;

2. Образование исходного материала (пластмассы): смешение; гранулирование; растворение и т.д.;

3. Изготовление изделия (переработка материала): прессование, литье под давлением, выдувание, напыление, окунание и т.д.;

4. Доработка изделия: декоративная отделка, термообработка, механическая обработка и т.д.

Выберем для изготовления нашего корпуса способ обработки в виде литья под давлением.

Литье под давлением

Применяется для изготовления сложных деталей из термопластических масс с большим количеством арматуры и сложной конфигурации. Оно производится на специальных машинах, которые называются инжекционными.

Рисунок 26. Литье пластмасс под давлением

В бункер (1) загружают гранулированную пластмассу, откуда через дозирующее устройство (2) гранулы в требуемом объеме для одного впрыска поступают в цилиндр (4) с нагревательным устройством (5).

Температура пластмассы в цилиндре повышается от начальной на входе до заданной технологическим режимом (185–280º С) на выходе. Пуансон (3) впрыскивает расплавленную пресс-массу в охлаждаемую водой пресс-форму (6) t=30–40ºC при давлении 20 МПа.

Из-за того, что температура пресс-формы ниже температуры впрыснутой в нее пресс-массы отливка быстро охлаждается, и затвердевает, уменьшаясь в объеме.

В полости пресс-формы образуется незанятый объем, поэтому для заполнения всего объема, а также для сохранения впрыснутой пластмассы плунжером (3) поддерживается давление с учетом времени, определяющим отвердение отливки в пресс-форме.

После такой выдержки плунжер (3) отходит вправо и из загрузочного бункера (1) в цилиндр (4) поступает новая порция пресс-материала. Цикл повторяется.

После требуемой выдержки для охлаждения отлитой детали половинки формы раскрываются и деталь удаляется.

Весь цикл обработки производится автоматически. Поэтому данный способ изготовления пластмассовых изделий является одним из самых производительных. Удельное давление при литье термопластов в зависимости от марки материала применяется в пределах от 50 до 300 МН/м2. Изделие извлекается из формы после охлаждения до 40–60º С.

Выдержка изделия в форме не превышает 40–50 с.

Требуется две прессформы – для корпуса и крышки корпуса. Контур прессформ по форме напоминает контур деталей.

Подбор литьевых машин осуществляется по усилию смыкания пресс-форм и по массе получаемых деталей. Наиболее распространены литьевые машины немецкой фирмы DEMAG, где смыкание осуществляется усилием и кулачками.

Литьевые машины:

Д-125 предназначены для изготовления деталей весом до 240 гр;

Д-400 – для изготовления деталей 1 кг 200 гр.

На литьевой машине с ЧПУ время заливки составляет 5 секунд, а охлаждения -15-20 секунд. [33]

Чертежи прессформ корпуса и крышки приведены в приложении.

0 комментариев