Навигация

Методы измерения точности формы рабочих поверхностей оптических деталей (сферы, плоскости)

Министерство образования Республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ÈÍÔÎÐÌÀÒÈÊÈ È ÐÀÄÈÎÝËÅÊÒÐÎÍÈÊÈ»

ÐÅÔÅÐÀÒ

íà òåìó:

«Методы измерения точности формы рабочих поверхностей оптических деталей (сферы, плоскости)»

ÌÈÍÑÊ, 2008

Поверхности оптических деталей представляют собой части сферы у линз и сферических зеркал или части плоскости у пластинок, клиньев, призм и плоских зеркал. Такие поверхности могут иметь погрешности как по общей кривизне или плоскостности, так и по местным ошибкам. Допуски на эти погрешности задаются количеством интерференционных колец или полос, или их долей. Обычно на практике интерференционную картину принято называть “цветом”.

Допуск на общую ошибку от номинального радиуса кривизны или от идеальной плоскости принято обозначать буквой N. Количество интерференционных колец или полос проставляется рядом с численным выражением, например N=3,0. Одно кольцо в линейной мере соответствует толщине воздушного промежутка в 0,00025 мм; 4 кольца – 0,001 мм (1 мкм).

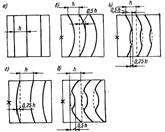

Схематическое изображение отступлений от заданного радиуса кривизны сферической поверхности показано на рис.1. Если воздушный промежуток больше в центре, получается так называемая “яма”, а если с краев – “бугор”. При нажиме сверху кольца расходятся в направлении, указанном стрелками.

Рис.1. Схематические изображения отступлений от радиуса кривизны («яма», «бугор»):

1-пробное стекло; 2-деталь

На рис.2 показаны некоторые случаи обнаружения ошибок как в случае сферических поверхностей, так и плоских. Растянутый, эллиптический вид цветных колец (рис.3) указывает на то, что в двух взаимно перпендикулярных сечениях поверхность линзы имеет разные радиусы кривизны (астигматизм, цилиндр). Величина астигматизма определяется отношением расстояний h между красными интерференционными кольцами (ширина полосы).

Местные ошибки (ΔN) поверхности являются нарушением равномерности ее профиля, что обнаруживается при наложении пробного стекла характерными искривлениями интерференционных полос или колец. Обычно допуски на общие отступления от радиусов (N) задают в пределах от 0,1 до 10 колец, а на местные (ΔN) от 0,05 до 2 колец, причем одновременное соотношение N/ΔN≤5/1÷2/1.

Необходимо учитывать, что температура помещения влияет на правильность измерений N и ΔN. Так, например, если в помещении температура ниже нормальной, то “цвет”, как принято говорить, идет на “бугор”, если выше нормальной – на “яму”. Это объясняется деформированием поверхности детали от влияния температуры.

Рис.2 Общие и местные ошибки поверхности: а — местная ошибка отсутствует; б — «бугор» N = 0,5; в — «бугор» N = 0,5, местная «яма» ΔN = 0,25; г — «яма» N — 0,25; д — «яма» N = 1,0 местный «бугор» ΔN = 0,5 (крестом указано место нажима при наложении пробного стекла)

Рис.3 Схематическое изображение астигматической ошибки на поверхности линзы

Пробным стеклом измеряется не только точность поверхности, но и для сфер отклонения радиуса от номинального как сумма отклонений R пробного стекла от Rном. и Rдет от R пробного стекла. В случае плоских поверхностей измеренная величина R дает оценку сферичности плоской поверхности.

Метод пробного стекла контактный и может стать источником появления дефектов чистоты.

Бесконтактная проверка проводится на интерферометрах.

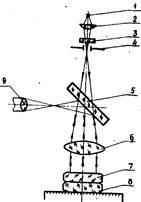

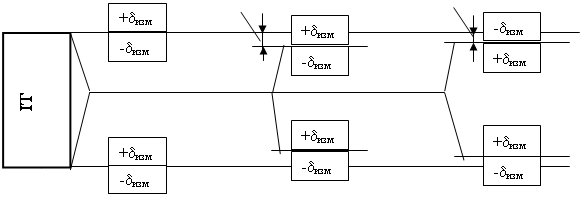

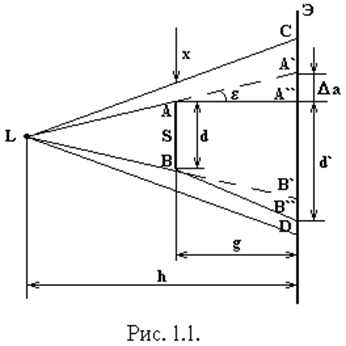

Принципиальная оптическая схема интерферометров, используемых для контроля форм плоских поверхностей, указана на черт.1.

Монохроматический источник света с помощью конденсатора и светофильтра освещает отверстие диаграммы, установленной в фокальной плоскости объектива. Вышедшие из объектива параллельные пучки попадают на клиновидную пластину, нижняя поверхность которой является поверхностью образца сравнения и затем на контролируемую поверхность зеркала. Отразившиеся от образцовой и контролируемой поверхностей пучки возвращаются в обратном направлении и с помощью светоделительной пластины направляются в наблюдательную систему.

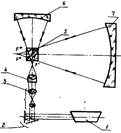

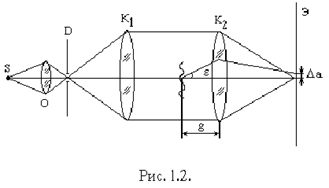

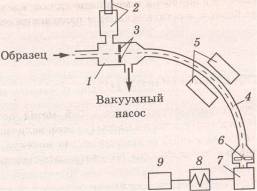

Принципиальная оптическая схема интерферометра, используемого для контроля сферических поверхностей, указана на черт.2.

Пучок света от лазерного источника с помощью зеркал и телескопической трубки направляется на микрообъектив, собирается в его фокусе F, с которым постоянно совмещен центр кривизны образцового сферического зеркала. Затем пучок направляется на диагональную грань светоделительного кубика, где делится на два пучка – сигнальный и опорный. Опорный пучок проходит через светоделительную грань, попадает на зеркало, отражается от него и собирается в точке F’’ , являющейся автоколлимационным изображением точки F’. Сигнальный пучок, отразившись от светоделительной грани кубика, направляется к контролируемой детали, центр кривизны которой совмещается с фокусом F’. Отраженный пучок собирается в точке F’’ и при совмещении сигнального и опорного пучков они интерферируют между собой. Наблюдение ведется из точек F’’ и F’’’ .

Черт.1

1-источник света; 2-конденсорная линза; 3-светофильтр; 4-диафрагма; 5-светоделительная пластина; 6-объектив; 7-клиновидная пластина (образец сравнения); 8 – контролируемое

зеркало; 9 - наблюдательная система

Черт.2

1-источник света; 2-зеркала; 3-телескопическая трубка; 4-микрообъектив; 5-светоделительный кубик 6-сферическое зеркало

(образец сравнения); 7-контролируемое зеркало

При контроле плоских поверхностей интерференционную картину получают, регулируя зазор между контролируемой поверхностью и поверхностью образца сравнения.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ.

Измерение величины общей и местной ошибок производят в соответствии с инструкцией по эксплуатации.

Для измерения интерферограмм применяют контрольно-измерительные приборы, обеспечивающие погрешность измерения не более 0,05 интерференционной полосы.

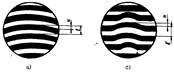

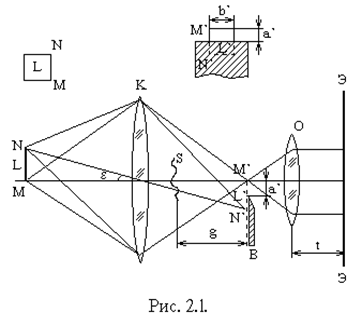

Проводят измерение интерферограммы, определяя стрелку прогиба H и расстояние между полосами l (черт.3).

Черт.3

На черт. 3а дан пример интерферограммы поверхности, имеющей только общую ошибку N=0,4, а на черт. 3б – местную, ΔN=0,3 интерференционной полосы.

Данные записывают в рабочий журнал, форма которого приведена в приложении 2.

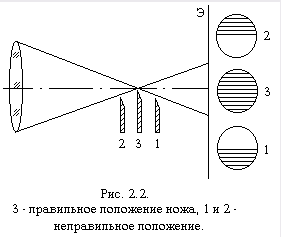

Определяют знак ошибки поверхности (бугор или яма).

Для этого необходимо положение ребра клина, образуемого либо двумя поверхностями (при контроле плоских поверхностей), либо двумя интерферирующими волновыми фронтами (при контроле сферических поверхностей).

Определение знака ошибки поверхности приведено в приложении 3.

ОБРАБОТКА РЕЗУЛЬТАТОВ.

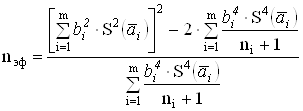

1.1.Общую ошибку определяют по формуле

![]() (1)

(1)

где ![]() – стрелка прогиба полосы;

– стрелка прогиба полосы;

![]() – интервал между полосами (ширина полосы).

– интервал между полосами (ширина полосы).

Допускается определить общую ошибку N![]() 1,5 по числу наблюдаемых интерференционных колец.

1,5 по числу наблюдаемых интерференционных колец.

Похожие работы

... пятью категориями качества со следующими допустимыми отклонениями и : Таблица 3: Категория 104 105 1 ±2 ±2 2 ±3 ±3 3 ±5 ±5 4 ±10 ±10 5 ±20 ±20 Стекло обычного качества, используемое для изготовления оптических деталей кинофотооптики, относится к 4-й категории по и . Допуски на и могут быть расширены по сравнению с расчетными при условии ограничения отклонений ...

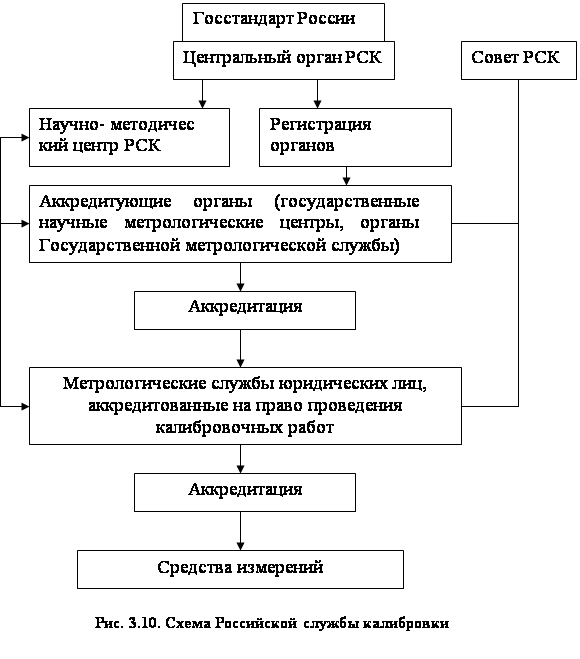

... иные нарушения, включая разглашение государственной или коммерческой тайны, государственные инспекторы могут быть привлечены к ответственности в соответствии с законодательством Российской Федерации. 3.9. Основы квалиметрии [47] Квалиметрия — раздел метрологии, изучающий вопросы измерения качества. Здесь используются те же законы и правила, что и в области измерения физических величин, но есть ...

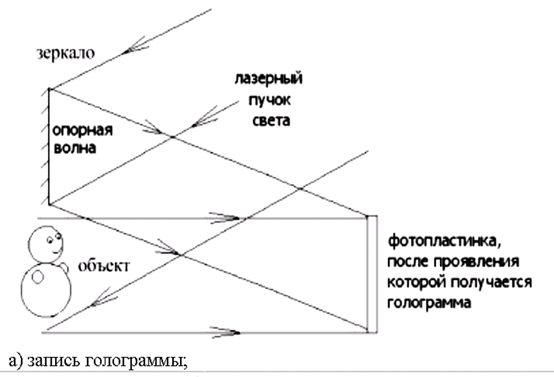

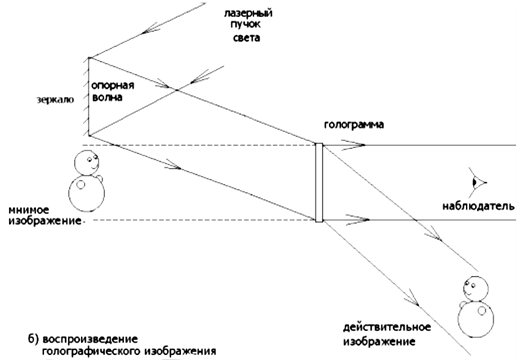

... неоднородность имеет значительную глубину. Прибор интерференционно-теневой ИАБ-458 Прибор интерференционно-теневой ИАБ-458 предназначен для качественных и количественных исследований теневым методом неоднородностей оптически прозрачных сред. В приборе реализуются следующие методы исследования: светящейся точки, щели и ножа, щели и нити, сдвиговой интерферометрии и голографии. На рис. 2.4 ...

... пластмасс различного назначения. Приводимый ниже материал предназначен для студентов химического отделения, специализирующихся по органической химии и химии и физике высокомолекулярных соединений, а также может быть полезен аспирантам, инженерам и научным работникам. 2.1 Метод изучения релаксации напряжения Явление релаксации - это процесс перехода из неравновесного в равновесное состояние ...

0 комментариев