Требования к сырью для производства вареных колбас

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс, контролируемые показатели | Ожидаемый результат |

| Мясо замороженное, охлажденное Блоки из мясного сырья, шпика замороженные Сырьевое отделение, холодильное отделение Пищевые добавки, пряности и материалы При приемке на склад | 1. Входной контроль сырья и материалов (процедура входного контроля качества мясного сырья) | Мясо замороженное, охлажденное Блоки из мясного сырья, шпика замороженные Пищевые добавки, пряности и материалы соответствующие требованиям по качеству и безопасности |

| Контролируемые показатели: Ответственный: мастер СО, сменный технолог, инженер по качеству · Температура в толще мышечной ткани поступающего сырья: замороженного‒ не выше -8°C; охлажденного‒ 0+4°C; температура в толще поступающего замороженного шпика не выше -8°C. Наличие сопроводительных документов. Ответственный: инженер по качеству, сменный технолог, инженер-химик · температура плавления шпика Ответственный: инженер по качеству, инженер-химик · наличие сопроводительных документов на пищевые добавки, пряности и материалы, подтверждающих качество; · исследование на основные показатели (при необходимости) |

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс, контролируемые показатели | Ожидаемый результат |

| Мясо замороженное Блоки из мяса, шпика замороженные Языки замороженные Камера размораживания Отделение посола мяса | 2. Размораживание сырья 2.1. Размораживание мяса на кости, блоков из мяса, языков Ответственный: мастер СО. Контролируемые показатели: температура окружающей среды = 20±2°C; влажность = 90%; скорость воздушного потока ‒ 1м/с; время начала размораживания время выгрузки сырья из камеры размораживания температура в толще мышечной ткани сырья по окончании процесса размораживания 1-4°C масса сырья до и после размораживания 2.2 Отепление белков шпика Ответственный: мастер СО. Контролируемые показатели: температура в толще шпика не выше -10°C (для FAM), температура в толще шпика не ниже -4°C (для Trief) | Размороженное мясное сырье Отепленный шпик |

К п. 3 и 4

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс, контролируемые показатели | Ожидаемый результат |

| Мясо на кости размороженное Мясо на кости охлажденное Блоки замороженные | 3. Разделка, обвалка и жиловка мяса, субпродуктов, отделение шпика от свиной шкурки | Жилованное мясо, шкурка свиная, шпик, жир-сырец (от разделки) |

| Сырьевое отделение

Конвейер обвалочный Конвейер обвалочный Шкуросъемная машина «МАJА» ЕSВ-3450, Шкуросъемная машина «МАJА» ЕSВ-4434 Шкуросъемная (зачистная) маш. «ТОWNSЕND» серия 1500 | Ответственный: мастер СО, оператор-кладовщик, сменный технолог Контролируемые показатели: · t окружающей среды =7±1°C , влажность =70-75%; · органолептические показатели сырья; · t в толще мышечной ткани сырья, поступающего на разделку (охлажденного – 0-4°C, размороженного – не выше 6°C); · качественная разделка на отруба (анатомические границы); · соответствие выходов продуктов разделки нормативным; · остаточное количество мяса на кости (при возникновении спорных вопросов – контрольная дообвалка); · сортность мяса (процентное соотношение мышечной, соединительной и жировой тканей); · отсутствие остатков шпика на свиной шкурке; · отсутствие остатков мяса на шпике; · качество зачистки отрубов от пленки. Ответственный: мастер СО Контролируемые показатели: · санитарное состояние отделения и обслуживающего персонала. Ответственный: инженер-химик Контролируемые показатели: · количество остатка мяса на кости; · количество соединительной ткани и жира Ответственный: микробиолог Контролируемые показатели: · Санитарно-биологический контроль состояния оборудования, тары, одежды, рук рабочих |

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс, контролируемые показатели | Ожидаемый результат |

| Отделение посола мяса | 4.Подготовка сырья | Отделение посола мяса |

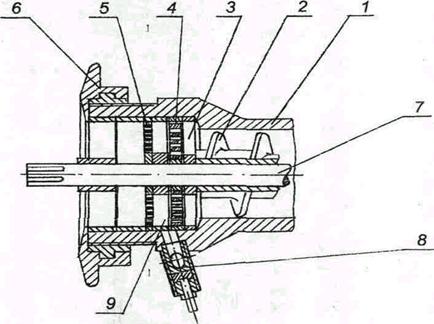

| Жилованное мясо Угловая мясорубка (волчок) «Lаskа» WW-200-G2 (для мороженного сырья); волчок ВФ-200 (для охлажденного мяса); волчок ВФ-160 (для охлажденного мяса) | 4.1. Измельчение мяса Ответственный: мастер СО, оператор-кладовщик, мастер машинно-посолочного отделения Контролируемые показатели: Органолептические Степень измельчения (в зависимости от диаметра отверстий решетки волчка) | Измельченное мясное сырье |

| Измельченное мясное сырье Фаршемешалка Л5-ФМ2У-335 ФаршемешалкаЛ5-ФМБ-630 А Фаршемешалка ФМ 325Р Блоки мясные замороженные Блокорезка «Магурит» SТАRСUТТЕR Блокорезка «Магурит» Frоmаt 042 Жиронанализатор | 4.2. Посол, созревание мяса Ответственный: мастер машинно-посолочного отделения, засольщик, см. технолог t окружающей среды = 0-4°C; количество соли, добавляемой при посоле мясного сырья; сроки созревания (ТИ по изм. и посолу) t сырья после посола +6°C. | Измельченное посоленное мясное сырье |

| 4.3. Измельчение, определение плотности замороженных блоков мяса Ответственный: мастер МПО, инженер по качеству, см. технолог Контролируемые показатели: органолептические показатели; отсутствие посторонних примесей; определение плотности | Измельченные замороженные блоки из говядины, свинины, ММО птицы, размешенные на замесы | |

| Камера подмораживания (-4°C) Шпик, жир-сырец от разделки мяса (из п.3) | 4.5. Замораживание шпика бокового и хребтового, жира-сырца Ответственный: мастер СО, мастер ПМО Контролируемые показатели: температура не выше -4°C; органолептические показатели | Шпик, жир-сырец замороженные |

| Камера подмораживания (-4°C) Шпик хребтовый замороженный Блокорезка «Магурит» SТАRСUТТЕR Блокорезка «Магурит» Frоmаt 042 Шпикорезка Тriеf НUSКY-СЕ Шпикорезка FAM (Драйзер)

Ливеро-паштетное отделение Язык охлажденный или размороженный

Варочный котел КВО | 4.6. Измельчение, ошпаривание шпика хребтового Ответственный: мастер СО, мастер ПМО, оператор шпигорезки Контролируемые показатели: температура шпика (не выше -10°C- для FAM, не ниже -4°C – для Trief); органолептические показатели; размер кусочков шпика; срок хранения измельченного шпика при температуре 0 − -4°C (не более 24 ч); температура воды для ошпаривания шпика (40-45°C); промывка ошпаренного шпика: температура воды 35-45°C длительность промывки 2-3 мин | Шпик боковой измельченный (на структуру) Язык соленый вареный измельченный |

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс, контролируемые показатели | Ожидаемый результат |

| Пряности и материалы | 5. Подготовка пряностей и материалов | Фасованные специи и пряности, материалы |

|

Склад специй и добавок Сыр Машинно-посолочное отделение | 5.1. Подготовка пряностей и материалов Ответственный: заведующий склада специй, расфасовок специй Контролируемые показатели: температура хранения: белков, кроме молочных, искусств. оболочек (24-27°C); многофункцион. смесей (2-16°C) влажность в помещении для: белковых, фиброзных оболочек (60-70%); белков (сухое помещение); многофункцион. смесей (75-82%) сроки хранения; количественный состав набора специй; соответствие набора специй рецептурному составу (заданию); наличие посторонних примесей | Очищенный, измельченный и взвешенный сыр |

| 5.2 Подготовка и взвешивание сыра Ответственный: мастер МПО Контролируемые показатели: органолептические показатели; качество очистки сыра от оболочки (визуально) вес сыра (на замес) | ||

| Свежий чеснок Отделение подготовки овощей | 5.3. Подготовка и взвешивание чеснока Ответственный: фаршесоставитель, оператор-кладовщик, обработчик овощей Контролируемые показатели: качество очистки свежего чеснока; выход очищенного чеснока; степень измельчения чеснока (отсутствие неизмельченных кусочков) | Подготовленный и взвешенный свежий чеснок |

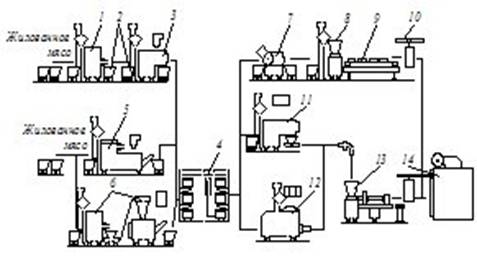

Поточно-технологическая линия производства структурных вареных колбас

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс | Ожидаемый результат |

| Свиная шкурка, шпик, жир-сырец замороженный, говяжья жилка, мясосырье от зачистки п/туш | 6. Приготовление эмульсий, стабилизатора, гранул | |

| «Чебурашки» (тележки) Шкурка свиная | 6.1.Размягчение шкурки свиной | Размягченная свиная шкурка |

| Машинное отделение

Угловая мясорубка (волчок) «Lаskа» WW-200-G2 | 6.2.Измельчение размягченной шкурки свиной, шпика бокового и жира-сырца (от разделки мяса) | Измельченные размягченная свиная шкурка, жир-сырец, шпик |

| Шпик боковой, жир-сырец (мороженные блоки) Блокорезка «Магурит» SТАRСUТТЕR Блокорезка «Магурит» Frоmаt 042 Угловая мясорубка (волчок) «Lаskа» WW-200-G2 | 6.3.Измельчение бокового шпика, жира-сырца (мороженные блоки) | Измельченные замороженные шпик боковой, жир-сырец |

| Набор сырья в номенклатуре | 6.4. Комплектация набора сырья | Скомплектованный взвешенный набор сырья |

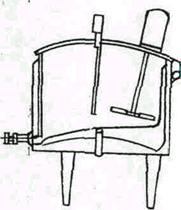

| Скомплектованный взвешенный набор сырья Мешалка «Lаskа» Эмульситатор Inоteс175 СD-90D или Куттер «Аlрinа» 200 | 6.5. Приготовление и взвешивание эмульсий, стабилизатора | Развешенные эмульсии, стабилизатор |

| Скомплектованный взвешенный набор сырья Куттер «Аlрinа» Куттер-автомат «Lаskа» Куттер «Аlрinа» 550 | 6.6. Подготовка гранул | Подготовленные и развешенные гранулы |

| Набор сырья в номенклатуре Посолочное отделение | 7. Комплектация набора сырья | Скомплектованный взвешенный набор сырья |

| Скомплектованный взвешенный набор сырья, фасованные специи и пряности Очищенный, измельченный и взвешенный сыр Чеснок свежий Машинное отделение Угловая мясорубка (волчок) «Lаskа» WW-200-G2(для мороженого сырья) Куттер «Аlрinа» 200 Куттер-автомат «Lаskа» Куттер «Аlрinа» 550 Исходное сырье, место производственного процесса (оборудование, производственное помещение) | 8. Фаршесоставление

Технологический процесс | Колбасный фарш Ожидаемый результат |

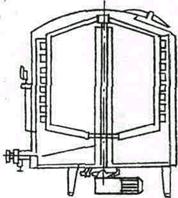

| Фаршемешалка «Отеt» Мiхеr К 400 SV Ледогенератор «Funk» 6000 Ледогенератор «Funk» СRV 3000 Производственная лаборатория | 8. Фаршесоставление | Колбасный фарш |

| Натуральная оболочка Участок подготовки натуральных кишечных оболочек Калибровочные линейки | 9. Подготовка натуральной и искусственной оболочки | Подготовленная оболочка |

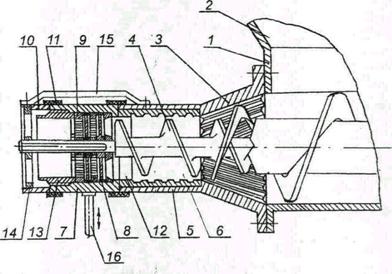

| Колбасный фарш Подготовленная оболочка Клипсы, петли, перевязочные материалы Машинное отделение Вакуумный шприц Наndtтаnn 612 Вакуумный шприц Наndtтаnn628 с цевкой рассекателем Вакуумный шприц Наndtтаnn 620 Вакуумный шприц «Идеал» типа U -159 Вакуумный шприц «Идеал» типа U -159 К Перевязчик сарделек Отеt LS99ВТ Клипсатор Роli kliр FСА-3463 Клипсатор двойной автоматический Swiрреr SР18/15 Тiрреr Тiе Аlрinа Фармованная сырая продукция (батоны с фаршем) | 10. Наполнение оболочек фаршем, вязка или наложение клипс | Формованная сырая продукция (батоны с фаршем) |

| Камера осадки | 10.1. Осадка | |

| Формованная сырая продукция Термическое отделение Пароварочные камеры №1,2 Термокамеры Sсhаllеr 4000 (2ед) Термокамеры Sсhаllеr 2000 (2ед) Универсальные печи Аutоthеrт (5ед) | 11. Термическая обработка | Готовые колбасные изделия неохлажденные |

| Вареные колбасные изделия горячие Термическое отделение Душ (вне камеры термообработки) Камера охлаждения №201, №202 ОППП | 12. Охлаждение

| Охлажденные колбасные изделия |

| Исходное сырье, место производственного процесса (оборудование, производственное помещение) | Технологический процесс | Ожидаемый результат |

| Термическое отделение | 13. Маркировка продукции | |

| Готовые колбасные изделия, подлежащие контролю Камера №201, 202 | 14. Контроль качества | Готовые колбасные изделия, подготовленные к реализации |

| Готовые колбасные изделия Упаковочные материалы Отделение предпродажной подготовки продукции Машина для нарезки «Слайсер», кам.№208 Машина для нарезки колбасок Iпоtеk WТ-99S, кам.№208 Вакуум-формовочная маш. Тirораk 1000/300, кам.№208 Упаковочная машина «Shатаl» (в МА), кам.№206 Упаковочная линия «Vаriоvас» Рriтus (вак.) Упаковочная машина «Наjеk» VS30 LLL/420 (вак.), кам.№208 Упаковочная машина «Наjеk» VS40 VV/420-150 (вак. и МА)№206 Двойная камера вакуумной упаковки VС-999 (для порц. нарезки, сосисок) Вакуум- упаковочная машина Diрtапk 60 | 15. Подготовка (сортировка по видам упаковки, обрезка клипс, разделение сосисок в связке, сервировочная и порционная нарезка) Упаковка | Вареные колбасные изделия, упакованные в ящики и потребительскую тару |

| Упакованные, маркированные колбасные изделия Готовые колбасные изделия Упаковочные материалы Этикетки Логистический склад, отделение реализации продукции | 16. Хранение продукции, формирование заказов, отгрузка | Упакованные, маркированные вареные колбасные изделия |

Похожие работы

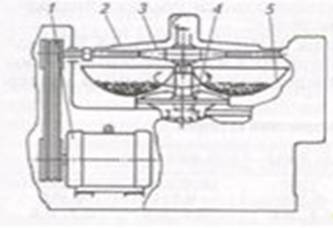

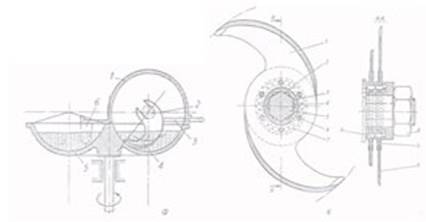

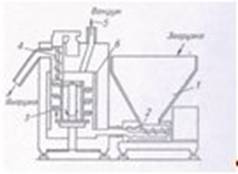

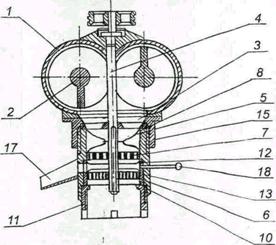

... , что позволяет получать различную степень измельчения. Получаемая эмульсия стабильна, отличается хорошей водосвязывающей способностью. Производительность 2500 – 3500 кг/ч. 2. Описание технологической линии производства вареных колбас Изготовление вареных колбас состоит из следующих стадий: – предварительное измельчение мясного сырья; – посол и созревание мяса; – тонкое измельчение и ...

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

... яйцепродуктов, инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности, утвержденных в установленном порядке, и по технологической инструкции. Технология производства вареных колбас из мяса птицы включает следующие процессы: - размораживание сырья (при поступлении в замороженном состоянии); - разделка обвалка и жиловка сырья; - ...

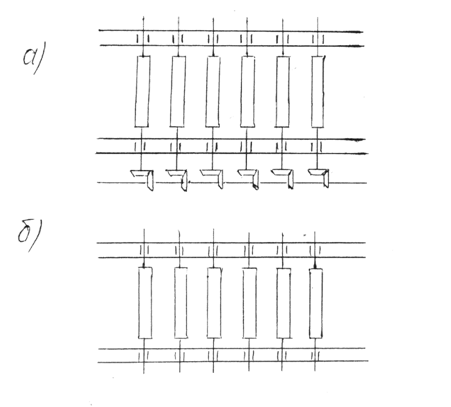

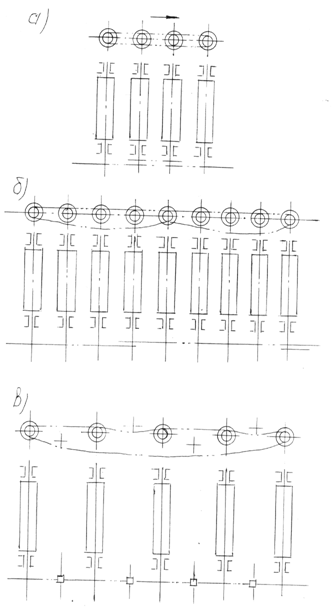

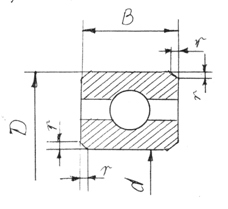

... с поддерживающими и направляющими элементами, ведущего (приводного) и ведомого барабанов или звездочек, натяжного устройства, загрузочного и перегрузочного устройств, рамы. Выбранная нами конструкция называется рольгангом. Рольганг – это роликовый конвейер, предназначенный для транспортировки штучных грузов. Он состоит из последовательно расположенных на раме вращающихся роликов, по которым ...

0 комментариев