Феодосийский политехнический институт

Национального университета кораблестроения им. адм. Макарова

Реферат

по организации производства

на тему:

"Организационно-производственное обеспечение качества и конкурентоспособности продукции"

работу выполнила

студентка гр. Ф-331

Виняр А.И.

Феодосия 2009

Понятие, значение и факторы обеспечения качества продукции

Качество товара, его эксплуатационная безопасность и надежность, дизайн, уровень послепродажного обслуживания являются для современного покупателя основными критериями при совершении покупки и, следовательно, определяют успех или неуспех фирмы на рынке.

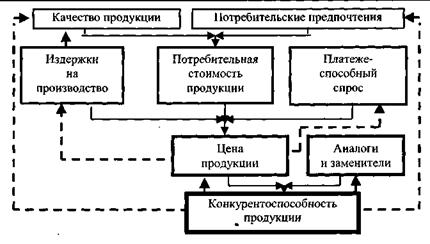

Современная рыночная экономика предъявляет принципиально новые требования к качеству выпускаемой продукции. Это связано с тем, что сейчас выживаемость любой фирмы, ее устойчивое положение на рынке товаров и услуг определяются уровнем конкурентоспособности. В свою очередь, конкурентоспособность связана с действием нескольких десятков факторов, среди которых можно выделить два основных - уровень цены и качество продукции. Причем второй фактор постепенно выходит на первое место. Производительность труда, экономия всех видов ресурсов уступают место качеству продукции.

Новейший подход к стратегии предпринимательства заключается в понимании того, что качество является самым эффективным средством удовлетворения требований потребителей и одновременно с этим - снижения издержек производства.

Основываясь на Международном стандарте ИСО 8402 "Качество. Словарь", целесообразно упомянуть о некоторых основополагающих понятиях, входящих в современную концепцию качества.

Качество - это совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности.

В социально-экономических условиях, присущих в настоящее время большинству развитых стран, качество продукции формируется под воздействием следующих основополагающих факторов;

Восприимчивость промышленных предприятий к оперативному использованию последних достижений научно-технического прогресса.

Тщательное изучение требований внутреннего и международного рынка, потребностей различных категорий потребителей.

Интенсивное использование "человеческого фактора", особенно его творческого потенциала, через обучение (рабочих и руководителей), воспитание, систематическое повышение квалификации, применение стимулов материального и морального характера.

Максимальное использование новейших достижений научно-технического прогресса и творческих возможностей работников, тщательный учет всего разнообразия возрастающих требований потребителя служат той основой, на которой создается современная организация труда и производства, и ее основная часть - система обеспечения и контроля качества выпускаемой продукции. Качество продукции, включая ее технико-экономические, эстетические, эргономические и прочие характеристики, закладывается в плане НИОКР.

Качество продукции тесно связано с потребительной стоимостью, ибо последняя характеризует способность вещи удовлетворять определенную потребность. Одна и та же потребительная стоимость может в различной степени удовлетворять потребность. Поэтому качество характеризует меру потребительной стоимости, степень ее пригодности и полезности. Следовательно, потребительная стоимость составляет основу качества, а последнее отражает уровень потребительной стоимости, т.е. количественное удовлетворение общественной потребности в продукции.

С понятием качества тесно связано и понятие технического уровня продукции - относительной характеристики качества продукции, основанной на сопоставлении значений показателей, определяющих техническое совершенство оцениваемой продукции с соответствующими базовыми показателями, их значениями.

Достижение определенного уровня качества требует создания на предприятии специальной системы, то есть совокупности организационной структуры, ответственности, процедур, процессов и ресурсов, обеспечивающих общее управление качеством. Эта система образует логистику качества и занимает важное место в логистике предприятия. Она осуществляет контроль качества материальных потоков и качества труда на всех их этапах, начиная с поступления на склад предприятия материальных ресурсов до передачи и хранения продукции на складе готовой продукции.

Под обеспечением качества понимается совокупность планируемых и систематически проводимых мероприятий, необходимых для создания уверенности в том, что продукция удовлетворяет определенным требованиям к качеству.

В заключение следует отметить, что, решая проблемы обеспечения качества на предприятии, необходимо руководствоваться проверенным практикой принципом - производить качественно для фирмы всегда выгоднее. Один из создателей мирового движения качества, японский профессор Каору Исикава, сказал афористично: "Нельзя экономить на качестве, поскольку качество само является экономией".

Показатели качества и методы их оценкиКачество продукции оценивается па основе количественного измерения определяющих ее свойств. Современная пауки и практика выработали систему количественной оценки свойств продукции, которые и дают показатели качества. Широко распространена классификация свойств предметов (товаров) по следующим десяти группам, которые дают соответствующие показатели качества.

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции. Дня продукции производственно-технического назначения основным может служить показатель производительности, показывающий, какой объем продукции может быть выпущен с помощью оцениваемой продукции или какой объем производственных услуг может быть оказан за определенный промежуток времени.

Показатели надежности - безотказность, сохраняемость, ремонтопригодность, а также долговечность изделия. В зависимости от особенностей оцениваемой продукции для характеристики надежности могут использоваться как все четыре, так и некоторые из указанных показателей.

Показатели технологичности - характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции. Именно с помощью технологичности обеспечивается массовость выпуска продукции, рациональное распределение затрат материалов, средств труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции.

Показатели стандартизации и унификации - это насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные. Чем меньше оригинальных изделий, тем лучше; это важно как для изготовителя продукции, так и для потребители.

Эргономические показатели отражают взаимодействие человека с изделием, его соответствие гигиеническим, антропометрическим, физиологическим и психологическим свойствам человека, проявляющимся при пользовании изделием. К таким показателям можно отнести, например, усилия, необходимые дли управления трактором; расположение ручки у холодильника; кондиционер в кабине башенного крана или расположение руля у велосипеда; освещенность, температура, влажность, запыленность, шум, вибрация, излучение, концентрация угарного газа и водяных паров в продуктах сгорания.

Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенство исполнения и стабильность товарного вида изделия.

Показатели транспортабельности выражают приспособленность продукции для транспортировки.

Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности. При определении патентно-правовых показателей следует учитывать наличие в изделиях новых технических решений, а также решений, защищенных патентами в стране, наличие регистрации промышленного образца и товарного знака как в стране-производителе, так и в странах предполагаемого экспорта.

Экологические показатели - это уровень вредных воздействий на окружающую среду, которые возникают при эксплуатации или потреблении продукции; например, содержание вредных примесей, вероятность выбросов вредных частиц, газов, излучений при хранении, транспортировании и эксплуатации продукции.

Показатели безопасности характеризуют особенности использования продукции с точки зрения безопасности для покупателя и обслуживающего персонала при монтаже, обслуживании, ремонте, хранении, транспортировании, потреблении продукции.

Количественное значение показателей качества продукции определяется методами:

экспериментальным, который базируется на применении технических средств и дает возможность оценить наиболее объективно качество продукции;

органолептическим, позволяющим определить качество продукции с помощью органов чувств по балльной системе;

социологическим, который основывается на использовании данных учета и анализа потребителей продукции;

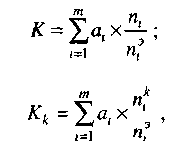

экспертных оценок, базирующемся на количественных оценках специалистами данных видов продукции. Рассмотренная система показателей используется для определения уровня качества, представляющего собой относительную ![]()

![]()

![]()

![]()

![]() характеристику, основанную на сравнении совокупности показателей качества данной продукции с соответствующей совокупностью его базовых показателей. Уровень качества оценивается на всех стадиях инновационного процесса.

характеристику, основанную на сравнении совокупности показателей качества данной продукции с соответствующей совокупностью его базовых показателей. Уровень качества оценивается на всех стадиях инновационного процесса.

Качество продукции обеспечивается совместной деятельностью всех структурных подразделений, служб и отделов предприятия. В этой связи возникает потребность оценивать качество их работы. Поскольку характер выполняемой работы подразделениями, службами и отделами существенно различается, постольку для каждою из них можно использовать определенный набор показателей качества. Приведем примерные перечни таких показателей.

Производственные структурные подразделения: (1) объем брака и исправлений; (2) ошибки в рабочих нарядах; (3) процент забракованных изделий; (4) первоначальный выход годной продукции.

Финансовый отдел и бухгалтерия: (1) процент просроченных платежей; (2) неверные бухгалтерские записи; (3) ошибки в платежных ведомостях; (4) время удовлетворения заявок на получение информации; (5) ошибки в расчетах и оформлении счетов.

Проектно-конструкторский отдел: (1) количество изменений в расчете на один чертеж; (2) количество ошибок, обнаруженных в ходе анализа проекта; (3) количество ошибок, обнаруженных в ходе испытаний.

Отдел маркетинга: (1) точность прогнозных допущений; (2) количество неправильно составленных заказов; (3) ошибки в контрактах; (4) затоваривание продукцией.

Отдел материально-технического снабжения: (1) избыточные запасы; (2) время цикла получения материалов; (3) простои производства из-за нехватки материалов.

Информационные услуги: (1) количество отчетов, выпущенных не по графику; (2)

ошибки, обнаруженные в программе; (3) количество исправлений в текстах; (4) время получения информации.

Качество оборудования: (1) технические показатели (мощность, точность, удельный расход ресурсов); (2) надежность; (3) эргономические (удобство, автоматизация, безопасность) и эстетические свойства; (4) экономические параметры.

Системы управления качествомНесмотря на то, что проблемами обеспечения качества занимаются во многих странах научные учреждения, крупные фирмы, ученые и специалисты, в настоящее время еще многие вопросы, связанные с обеспечением качества, не решены. Ученые и специалисты предлагают иногда противоположные подходы.

Так, известный специалист в области управления качеством Ф. Кросби считает, что основная проблема заключается в отказе от контроля и в переходе к формированию качества. С его точки зрения, три объекта требуют постоянного внимания управляющего любой фирмой: финансы, связи и качество.

Ф. Кросби формулирует четыре правила, способствующие, по его мнению, решению проблемы качества:

необходимо выработать ясную и четкую политику в области качества и донести ее цели до сознания каждого сотрудника фирмы;

все сотрудники должны научиться работать без дефектов;

любования, включенные в программу качества, подлежат неукоснительному выполнению, менять их можно только в сторону ужесточения;

компромиссы исключаются, колебания, отклонения и т.д. не допускаются.

При решении проблемы управления качеством на национальном уровне перспективными являются следующие направления:

Развитие концепции, разработка и реализация программы всеобщего управления качеством.

Освоение зарубежного опыта. Взаимодействие с иностранными фирмами, специализирующимися в области качества.

Создание механизма и инструментов реализации программы всеобщего управления качеством. Разработка и дополнение функций региональных центров инжиниринг сети (по проблеме качества).

Подготовка кадров в области управления качеством.

Развитие методических основ в области качества.

Развитие информационного обеспечения по проблемам качества.

В современных условиях развитие качества вес в большей мере начинает определяться конкуренцией. Это предусматривает создание систем качества во всех сферах деятельности предприятия, включая взаимодействие с поставщиками и потребителями.

Одним из компонентов системы качества является качество продукции, определяющее развитие технологических процессов и требований к технологическому оборудованию. Поэтому создание на предприятиях систем качества, как инструмента повышения конкурентоспособности, должно быть направлено на усиление позиций отечественных предприятий на внутреннем рынке, повышение базового уровня российских товаров и услуг с перспективой выхода на мировой рынок в качестве достойных конкурентов всемирно известным грандам промышленности.

Система управления качеством должка быть разработана с учетом конкретной деятельности предприятия и соответствующих элементов, приведенных в Международных стандартах. Руководство предприятия должно разрабатывать, создавать и внедрять систему качества как средство, обеспечивающее проведение определенной политики и достижение поставленных целей.

Системы управления качеством на предприятии должны содержать перечень руководящих документов, мероприятий и порядок их осуществления, которые сводятся к следующему:

задачи руководства (политика в области качества, организация работы по ее воплощению);

система документации и планирования;

качество во время разработки планов и программ (компетентность разработчиков, уровень подготавливаемых документов, проверка выполнения, своевременная оценка результатов, внесение необходимых изменений);

качество во время закупок (юридический уровень документации и контроль за ходом закупок);

качество на стадии производства (планирование, инструкции, квалификация, контроль);

проверка качества (входные проверки, межоперационный контроль, окончательный контроль, документация испытаний);

контроль за испытательными средствами;

тщательное исследование дефектных изделий, подробное выяснение причин возникновения дефектов, проведение корректирующих мероприятий;

качество при храпении, перемещении, упаковке, отправке;

документация качества, оформление необходимых документов;

анализ качества и принятие соответствующих мер;

внутрифирменный контроль качества;

обучение персонала.

Новая стратегия в управлении качеством

Хотя управлению качеством продукции во всех странах уделяется достаточно много внимания, в последние годы сформировался новый подход, новая стратегия в управлении качеством. Она характеризуется рядом моментов:

обеспечение качества понимается не как техническая функция, реализуемая каким-то одним подразделением, а как систематический процесс, пронизывающий всю организационную структуру фирмы;

новому понятию качества должна отвечать соответствующая организационная структура предприятия;

вопросы качества актуальны не только в рамках производственного цикла, но и в процессе разработок, конструирования, маркетинга и послепродажного обслуживания;

качество должно быть ориентировано на удовлетворение требований потребителя, а не изготовителя;

повышение качества продукции требует применения новой технологии производства, начиная с автоматизации проектирования и кончая автоматизированным измерением свойств и параметров в процессе контроля качества;

всеобъемлющее повышение качества достигается только заинтересованным участием всех работников.

Все это осуществимо только тогда, когда действует четко организованная система управления качеством, направленная на интересы потребителей, затрагивающая все подразделения и приемлемая для всего персонала.

Всеобщий контроль качества, осуществляемый фирмами США, Японии и Западной Европы, предполагает три обязательных условия.

Качество как основная стратегическая цель деятельности признается высшим руководством фирм. При этом устанавливаются конкретные задачи и выделяются средства для их решения. Поскольку требования к качеству определяет потребитель, не может существовать такого понятия, как постоянный уровень качества. Повышение качества должно идти по возрастающей, ибо качество - постоянно меняющаяся цель.

Мероприятия но повышению качества должны затрагивать вес подразделения без исключения. Опыт показывает, что 80-90% мероприятий не контролируется отделами качества и надежности. Особое внимание уделяется повышению качества на таких этапах, как НИОКР, что обусловлено резким сокращением срока создания новых изделий.

Непрекращающийся процесс обучения (ориентированный на конкретные рабочие места) и повышение мотивации персоналаВ условиях острой конкурентной борьбы фирмы смогут успешно развиваться, лишь внедряя системное управление качеством продукции. Растущая требовательность к улучшению качества изделий в настоящее время - одна из характерных черт мирового рынка.

Системы разработки новых изделий должны содержать три основных положения:

качество рассматривается наравне со всеми техническими новшествами с самого начала разработки изделия;

планирование научно-исследовательских и опытно-конструкторских работ организуется таким образом, чтобы не ограничивать проектирование вариантов изделия с наилучшими характеристиками;

ускорение разработки изделия должно стать основным критерием эффективности системы разработки.

Служба управления качеством продукции на предприятии

Основной. задачей каждого предприятия или организации является качество производимой продукции и предоставляемых услуг. Успешная деятельность предприятия должна обеспечиваться производством продукции или услуг, которые:

отвечают четко определенным потребностям, сфере применения или назначения;

соответствуют применяемым стандартам и техническим условиям;

отвечают действующему законодательству и другим требованиям общества;

предлагаются потребителю по конкурентоспособным ценам;

направлены на получение прибыли[1].

Выполнение этих требований обеспечивается управлением качеством продукции, которое должно осуществляться системно, т.е. на предприятии должна функционировать система управления качеством продукции, представляющая собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством.

Важное место в системе управления качеством продукции на предприятии занимает служба управления качеством, основными задачами которой являются:

защита репутации фирмы;

защита потребителя от дефектной продукции;

сокращение непроизводительных работ;

предупреждение брака.

В процессе решения этих основных задач служба управления качеством выполняет многие функции, важнейшие из которых следующие:

координирует работу по достижению требуемого уровня качества на всех стадиях жизненного цикла продукции: научные исследования, изготовление, контроль, сервисное обслуживание;

рассчитывает затраты по обеспечению качества продукции в цехах и на предприятии в целом;

определяет затраты, обусловленные влиянием различных факторов на достижение требуемого уровня качества с целью устранения или сокращения отходов;

координирует деятельность всех служб, сотрудничающих в вопросах качества, в разработке конкретных целей в этой области и информирует их о достигнутых результатах;

сотрудничает со службой материально-технического обеспечения:

оказывая содействие в выборе поставщиков (вопросник по качеству) и постоянно обновляя их "рейтинг" по качеству;

участвуя в разработке четко сформулированных требований с указанием расчетов, предъявляемых поставщикам;

организует обучение качеству своих сотрудников, а также сотрудников других служб, занимающихся вопросами качества;

принимает активное участие в подготовке кадров и предпринимает другие действия с целью стимулирования в вопросах качества.

Управление качеством - действия, осуществляемые при создании и эксплуатации, или потреблении продукции в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Сущность всякого управления заключается в выработке управляющих решений и последующей реализации предусмотренных этими решениями управляющих воздействий на определенный объект управления. При управлении качеством продукции непосредственными объектами управления, как правило, являются процессы, от которых зависит качество продукции. Они организуются и протекают как на допроизводственной стадии, так и на производственной и послепроизводственной стадиях жизненного цикла продукции.

Выработка управляющих решений производится на основании сопоставления информации о фактическом состоянии управляемого процесса с его характеристиками, заданными программой управления.

Нормативную документацию, регламентирующую значения параметров или показателей качества продукции (технические задания на разработку продукции, стандарты, технические условия, чертежи, условия поставки), следует рассматривать как важную часть программы управления качеством продукции.

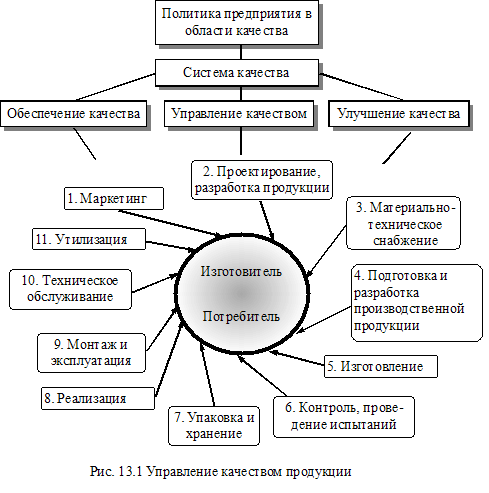

В последние годы широкое распространение получили стандарты ИСО серии 9000, в которых отражен международный опыт управления качеством продукции на предприятии. В соответствии с этими документами формируется политика в области качества - непосредственно система качества, включающая обеспечение, улучшение и управление качеством продукции (рис.13.3).

Политика в области качества может быть сформулирована в виде принципа деятельности предприятия или долгосрочной цели и включать:

улучшение экономического положения предприятия;

расширение или завоевание новых рынков сбыта;

достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

ориентацию на удовлетворение требований потребителя определенных отраслей или определенных регионов;

освоение изделий, функциональные возможности которых реализуются на НОВЫХ принципах;

улучшение важнейших показателей качества продукции,

снижение уровня дефектности изготавливаемой продукции;

увеличение сроков гарантии на продукцию;

развитие сервиса.

В соответствии со стандартами ИСО жизненный цикл продукции, который в зарубежной литературе обозначается как петля качества, включает 11 этапов (см. рис.13.1).

С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем, со всей системой, обеспечивающей решение задачи управления качеством продукции.

Выработка и реализация многих управляющих решений в области качества происходят в процессе технического контроля, который представляет систему методов, средств и мероприятий, в результате которых идентифицируется качество готовой продукции, полуфабрикатов и сырья требованиям стандартов и межцеховым нормам, а также обеспечивается выработка высококачественной продукции в соответствии с этими нормативными документами и стандартами.

Задачи технического контроля:

установить качество готовой продукции;

предупредить влияние случайных и субъективных факторов на качество выпускаемой продукции;

обеспечить соблюдение заданного технологического режима.

Функции технического контроля выполняет служба технического контроля предприятия, которая может включать отдел технического контроля, центральную лабораторию, лаборатории цехов, группы контроля и др. Служба технического контроля подчиняется непосредственно директору предприятия.

На предприятиях технический контроль осуществляется по двум направлениям:

контроль качества сырья, полуфабрикатов и товарной продукции;

контроль параметров технологического режима.

Технический контроль охватывает все стадии производства и должен быть профилактическим, оперативным, точным, обязательным. При его организации необходимо определить вид контроля (предварительный, промежуточный, окончательный), форму (лабораторный, визуальный), методы (сплошной, выборочный), частоту (периодичность), органы контроля, документацию по контролю и экономические санкции при несоблюдении стандартов и норм.

![]()

Стандартизация продукции

Важным элементом в системах управления качеством изделий является стандартизация - нормотворческая деятельность, которая находит наиболее рациональные нормы, а затем закрепляет их в нормативных документах типа стандарта, инструкции, методики, требования к разработке продукции.

Главная задача стандартизации - создание системы нормативно-технической документации, определяющей прогрессивные требования к продукции, изготовляемой для нужд народного хозяйства, населения, обороны страны, экспорта. Сюда же входит контроль за правильностью использования этой документации.

Действующая система стандартизации позволяет разрабатывать и поддерживать в актуальном состоянии:

единый технический язык;

унифицированные ряды важнейших технических характеристик продукции (допуски и посадки, напряжения, часто ты и др.);

типоразмерные ряды и типовые конструкции изделий общемашиностроительного применения (подшипники, крепеж, режущий инструмент и др.);

систему классификаторов технико-экономической информации;

достоверные справочные данные о свойствах материалов и веществ.

Система стандартизации должна быть гармонизирована с международными, региональными и национальными системами и обеспечивать:

защиту интересов потребителей и государства в вопросах качества и номенклатуры продукции, услуг и процессов,

обеспечения их безопасности для жизни и здоровья людей, охраны окружающей среды;

повышение качества продукции в соответствием с развитием науки и техники, с потребностями населения и народного хозяйства;

совместимость и взаимозаменяемость продукции;

содействие экономии людских и материальных ресурсов, улучшению экономических показателей производства;

создание нормативно-технической базы для социально-экономических программ и крупных проектов;

устранение технических барьеров в производстве и торговле, конкурентоспособность продукции на мировом рынке и эффективное участие в международном разделении труда; безопасность народнохозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

содействие повышению обороноспособности и мобилизационной готовности.

Система стандартизации содержит также определенные требования к формированию фонда стандартов:

стандарты должны быть социально и экономически необходимыми. При разработке стандартов необходимо добиваться согласия между всеми заинтересованными сторонами по номенклатуре и качеству продукции, процессов и услуг;

стандарт полжем иметь определенный круг пользователей и содержать конкретные требовании;

стандарты не должны дублировать друг друга;

стандартизация должна быть комплексной, т. с. в стандартах разных стран должны быть отражены взаимосогласованные требования:

а) по всем стадиям жизненного цикла продукции - от разработки до утилизации;

б) по всем уровням разукрупнения - от материалов, веществ, технологий до конечной продукции;

в) по всем новым аспектам обеспечения качества, включая установление в стандартах взаимосогласованных требований к продукции, методам контроля и испытаний, метрологическому обеспечению.

Фонд государственных стандартов должен строиться исходя из целесообразного равновесия между двумя принципами:

не стать тормозом на пути научно-технического и технологического прогресса;

обладать стабильностью требований в течение определенного периода, особенно для основополагающих и общетехнических стандартов.

Взаимосвязь внутри фонда стандартов должна подчиняться следующим правилам:

большую свободу в выборе потребительских характеристик стандарты должны предоставлять для конечной продукции;

более жесткие требования к функциональным характеристикам, унификации, взаимозаменяемости, совместимости должны устанавливаться в стандартах на основные части, комплектующие элементы, материалы.

Стандартизация основана на ряде принципов:

повторяемость определяет круг объектов, к которым применимы вещи, процессы, отношения, обладающие одним общим свойством - повторяемостью либо во времени, либо в пространстве;

вариантность - создание рационального многообразия - обеспечивает минимум рациональных разновидностей стандартных элементов, входящих в стандартизируемый объект;

системность определяет стандарт как элемент системы и приводит к созданию систем стандартов, связанных между собой внутренней сущностью конкретных объектов стандартизации;

взаимозаменяемость - применительно к технике - предусматривает сборку или замену одинаковых деталей, изготовленных в разное время и в различных точках пространства.

[1] Международные стандарты. Управление качеством продукции. ИСО 9000 - ИСО 9004, ИСО 8402. - М.: Изд-во Стандарты», 1988, С. 41.

Похожие работы

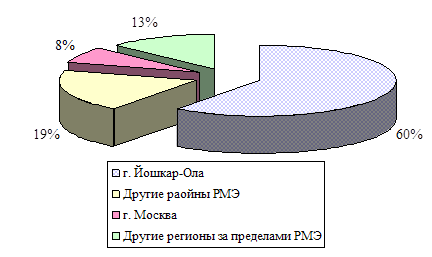

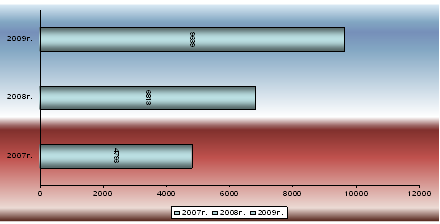

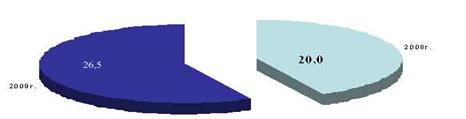

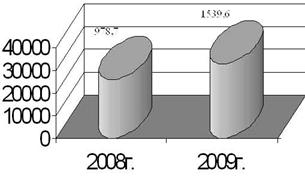

... в стратегический и в текущий бизнес-планы предприятия, увязывать его динамику с вознаграждением высшего руководства предприятия по результатам года. 3. Оценка деятельности по качества и конкурентоспособности продукции в ООО «Махаон» 3.1 Оценка конкурентоспособности продукции на основе системы показателей качества продукции и качества работы предприятий При анализе конкурентов и ...

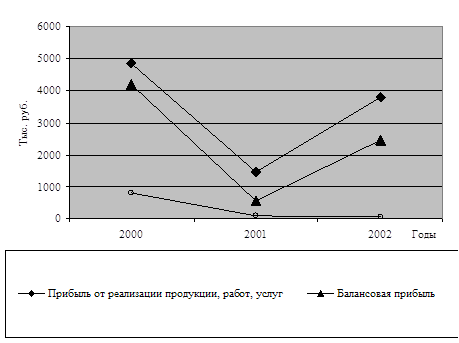

... , отображающих необходимую информацию о процессе. Данные группируют в зависимости от условий их приобретения, а затем каждую группу анализируют по отдельности.[13, стр. 82] Глава 2. Управление качеством и конкурентоспособность продукции 2.1 Характеристика ООО «Системная индустрия и сервис" ООО «Системная индустрия и сервис» («СиС») занимается продажей, установкой и техническим ...

... сам процесс воздействия. Определив объект управления (производственный процесс), остановимся на самом процессе воздействия - на "механизме", "технологии" управлении качеством. Раздел 2. Анализ качества и конкурентоспособности продукции на предприятии ЧП ППП "ИСО-Энерготехнологии" 2.1 Организационно-экономическая характеристика предприятия ЧП ППП "ИСО-Энерготехнологии Частное предприятие ...

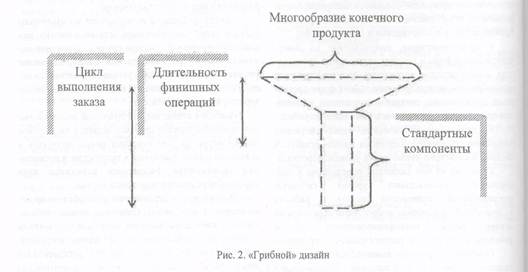

... выше, чем у приоритетного конкурента, не обеспечивающего дифференциации продукта и издержек. B. Организационное. Конкурентоспособность достигается за счет овладения определенными навыками планирования гибкости и управления производственным разнообразием, а также создания компетенций в области организации гибкого производства. Основой конкурентных преимуществ является снижение издержек и (или) ...

0 комментариев