Навигация

Первичная перегонка нефти

1.5 Первичная перегонка нефти

Первичная перегонка нефти (прямая гонка) — процесс переработки нефти, основанный на разделении смеси составляющих ее углеводородов методом фракционной разгонки (ректификации) на отдельные дистилляты (фракции) с определенными интервалами температур кипения. Прямой гонке подвергается вся добываемая нефть. В соответствии с назначением получаемых дистиллятов различают три варианта прямой гонки:

—топливный процесс (получение различных видов топлив);

—топливно-масляный процесс (получение топлив и масел);

—нефтехимический процесс (получение сырья для химического производства).

Процесс прямой гонки проводится в установках трубчатого типа (название — по названию трубчатых печей), которые включают трубчатые печи различного типа, ректификационные и отпарные колонны, теплообменники и холодильники. В зависимости от глубины переработки нефти установки прямой гонки делятся на:

—одноступенчатые, работающие при атмосферном давлении (AT), и

—двухступенчатые (атмосферно-вакуумные АВТ), в которых одна ступень работает при атмосферном давлении, а другая при остаточном давлении 5—1 кПа.

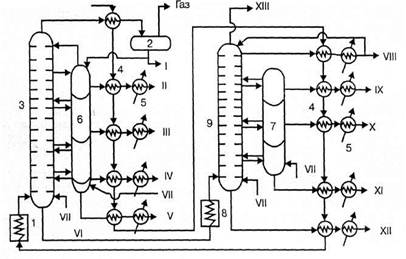

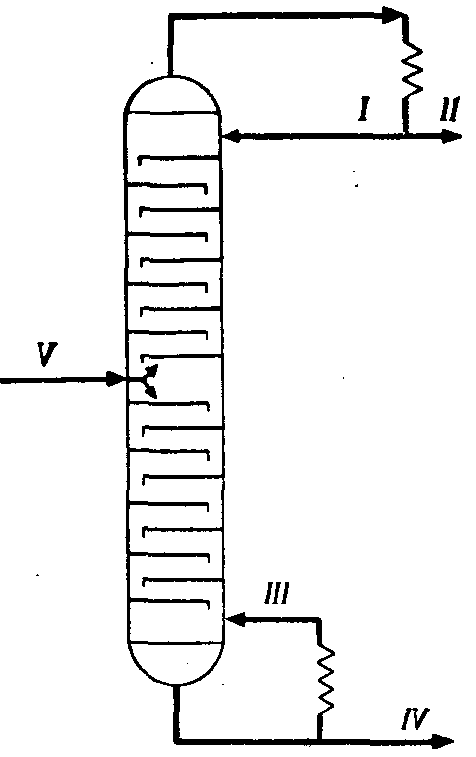

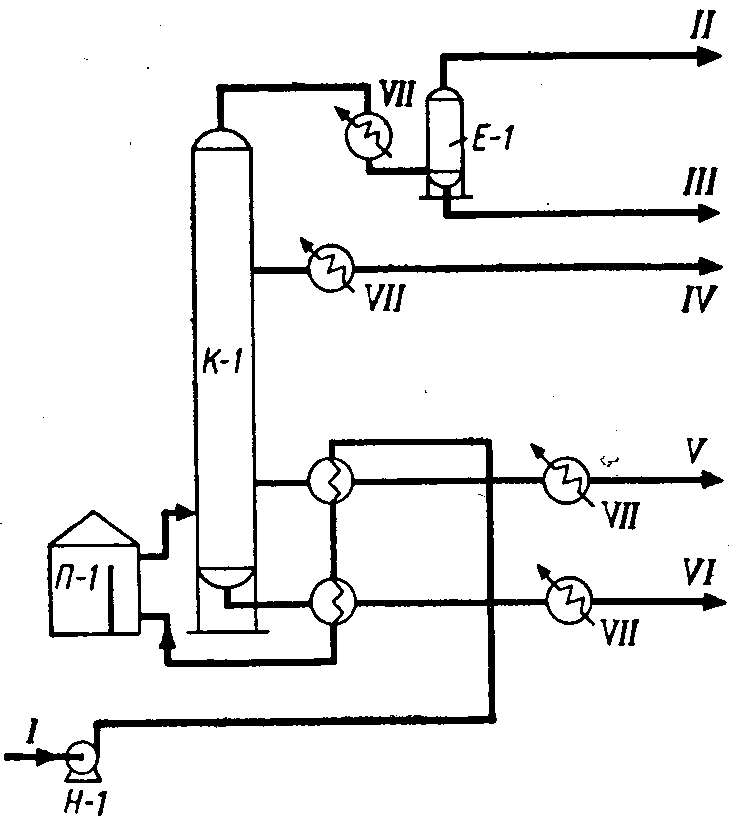

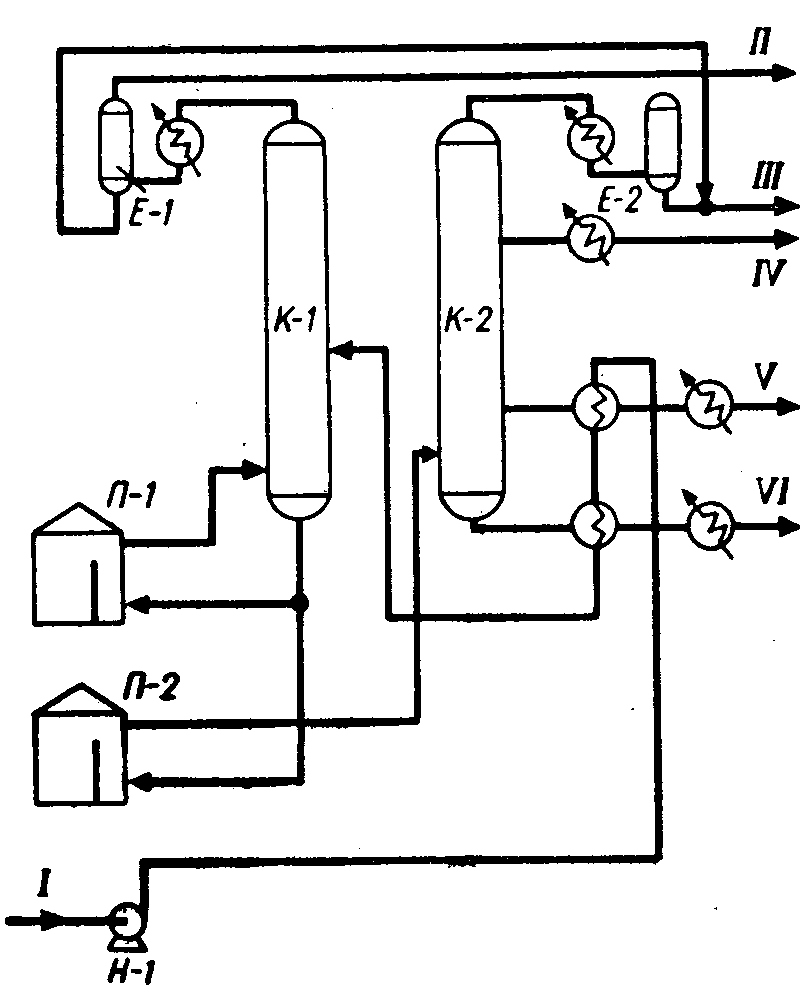

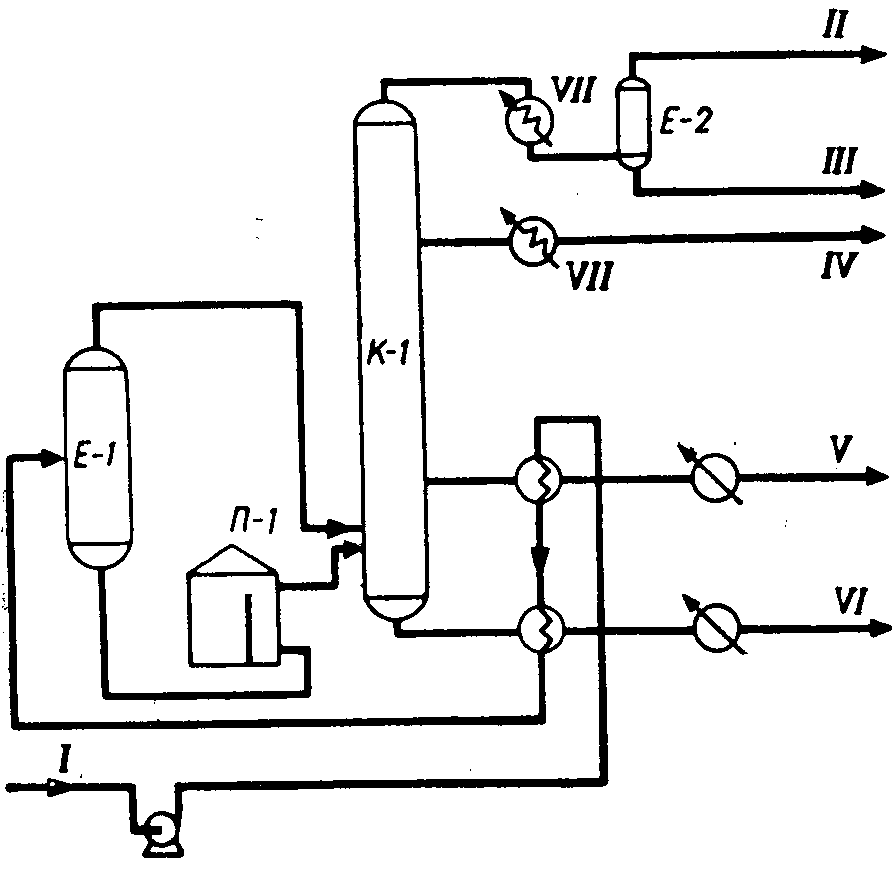

Продуктами прямой гонки на установках AT являются моторные топлива (бензин, авиационный керосин), дизельное топливо и значительное количество остатка — мазута. На установках АВТ на второй ступени подвергается разгонке мазут с образованием смазочных масел и остатка — гудрона, перерабатываемого в битум, пек, нефтяной кокс. Этим на установках АВТ достигается большая глубина переработки нефти, нежели на установках AT. На рис.1.4 представлена технологическая схема установки АВТ, работающей по топливно-масляному варианту.

Нефть из ЭЛОУ последовательно проходит через теплообменники 4, нагреваясь за счет теплоты дистиллятов атмосферной и вакуумной перегонки, и подается насосом под давлением 1,5— 2,0 -105Па в трубчатую печь 1, где нагревается до 350 0С. Из печи парожидкостная смесь поступает в ректификационную колонну I ступени 3, в которой давление снижается до 0,1 МПа и происходит испарение летучих фракций нефти и отделение их паров от мазута. По высоте колонны в точно определенных интервалах температур отбираются дистилляты, которые поступают в секции отпарной колонны 6 для дополнительного отделения летучих углеводородов, которые вместе с водяным паром возвращаются в колонну 3. Отобранные дистилляты проходят через теплообмен-

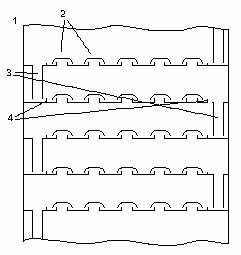

Рис. 1.4 - Технологическая схема установки АВТ:

1 —трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления, 4 — теплообменники-конденсаторы, 5 — холодильники, 6,7 — отпарные колонны, 1 — трубчатая печь подогрева мазута, 9-—вакуумная ректификационная колонна. I — бензин, II — лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы

ники 4 и после охлаждения в холодильниках 5 отводятся как товарные продукты из установки. Бензиновый дистиллят через теплообменник 4 поступает в сепаратор газа 2 и после отделения газа выводится как товарный продукт, а частично подается на орошение колонны. Образующийся в количестве до 55% мазут из нижней части колонны 3 подается в печь 1 и оттуда в колонну II ступени 9, работающую при остаточном давлении 0,005—0,001 МПа, где разделяется на дистилляты. В нижнюю часть колонн 3 и 9 подается острый пар, что снижает температуру кипения и способствует более полному отделению легких фракций.

Аппаратура, применяемая при прямой гонке нефти и других процессах нефтепереработки, должна обеспечивать нагревание сырья до высоких температур, при которых процесс протекает с достаточной скоростью и достаточно четким разделением получаемых продуктов. Основными аппаратами в этих процессах нефтепереработки являются трубчатые печи и ректификационные колонны.

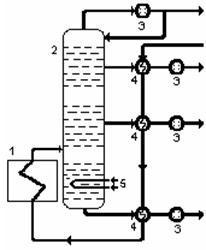

В трубчатых печах нефть и мазут проходят по трубам, расположенным внутри печи, и нагреваются за счет теплоты сгорания жидкого или газообразного топлива. Печь состоит из двух камер: радиационной, где размещаются горелки и радиантные трубы, воспринимающие теплоту излучения, и конвекционной, в которой расположены трубы, обогреваемые дымовыми газами, выходящими из камеры радиации. Конструкции трубчатых печей весьма разнообразны. Они различаются способом передачи тепла (радиантные, конвекционные, радиантно-конвекционные), способом сжигания топлива (с пламенным и беспламенным горением), расположением труб змеевика. Экономически наиболее эффективным являются печи беспламенного типа с излучающими стенками. Производительность трубчатых печей установок АВТ составляет от 100 до 1000 т/ч при коэффициенте полезного действия (коэффициенте использования теплоты) до 10% . Из многочисленных конструкций ректификационных колонн в установках прямой гонки используются, главным образом, барботажные колпачковые колонны тарельчатого типа. Они содержат от 30 до 60 тарелок прямоточного действия с подвижными клапанами, что обеспечивает динамический режим работы колонны и постоянство скорости паров ректифицируемого продукта.

Состав и выход продуктов прямой гонки зависят от типа процесса и состава перегоняемой нефти. В табл. 1.1 приведен выход дистиллятов прямой гонки нефти по топливно-масляному варианту процесса.

Таблица 1.1 - Состав продуктов прямой гонки

| Продукты | Интервал температур | Выход,% |

| кипения, °С | ||

| Пepвая 1 ступень АВТ | ||

| Бензин | до 170 | 14,5 |

| Лигроин | 160—200 | 7,5 |

| Керосин | 200—300 | 11,0 |

| Дизельное топливо | 300—350 | 5,0 |

| Мазут (остаток) | выше 350 | 55,0 |

| Вторая | ступень АВТ (перегонка мазута) | |

| Веретенное масло | 230—250 | 10—12 |

| Машинное масло | 260—305 | 5 |

| Легкое цилиндровое масло | 315—325 | 3 |

| Тяжелое цилиндровое масло | 350-370 | 7 |

| Гудрон (остаток) | выше 370 | 27—30 |

На современных нефтеперерабатывающих заводах используются комбинированные установки ЭЛОУ—АВТ, в которых совмещены процессы обессоливания и прямой гонки нефти. Мощность их достигает 6 млн т перерабатываемой нефти в год. Применение комбинированных установок значительно улучшает технико-экономические показатели процесса переработки нефти. Расходные коэффициенты для таких установок составляют: пар 49 кг, вода 4,1 м3, электроэнергия 37,5-103 кДж, жидкое топливо 33,4 т на 1 т перерабатываемой нефти.

Похожие работы

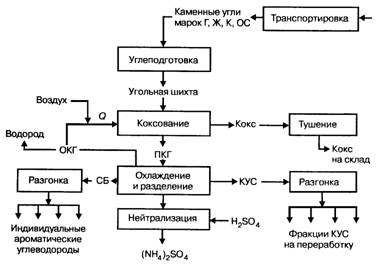

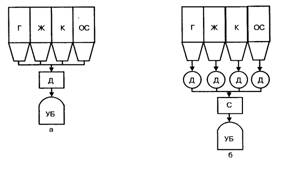

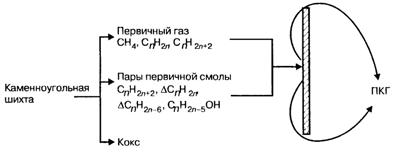

... , и высокотемпературный пиролиз, или коксование. По масштабам производства, объему и разнообразию производимой продукции процесс коксования занимает первое место среди всех процессов переработки твердого топлива. Полукоксование проводят при 500-580 0 С с целью получения искусственного жидкого и газообразного топлива транспортабельного и более ценного, чем исходное твердое топливо. Продукты ...

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов — перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов ...

... диэлектриком и имеет высокое удельное сопротивление. На этом основаны электрометрические методы установления в разрезе, вскрытом буровой скважиной, нефтеносных пластов. V. Методы и способы переработки нефти. 1. Подготовка нефти к переработке. Добываемая на промыслах нефть, помимо растворенных в ней газов, содержит некоторое количество примесей – частицы песка, глины, кристаллы солей и воду. ...

0 комментариев