Содержание

Введение

1. Внедрение технологии очистки сточных вод

1.1 Состав сточных вод предприятия

1.2 Очистка сточных вод

2. Методы очистки сточных вод

2.1 Механическая очистка

2.2 Физико-химические методы очистки

2.3 Химические методы

3. Общая характеристика гидроциклонов

3.1 Открытые гидроциклоны

3.2 Напорные гидроциклоны

4. Производство сахарного песка

4.1 Сахар-песок

4.2 Особенности производства

4.3 Устройство и принцип действия линии

5. Расчет гидроциклона

Заключение

Список использованной литературы

Введение

Водная оболочка Земного шара - океаны, моря, реки, озера - носит название гидросфера, которая покрывает 70,8% земной поверхности. Объем ее 1370,3 млн. км3, что составляет 1/800 объема планеты. Отметим еще, что 96,5% гидросферы сосредоточено в океанах и морях, 1,74% - в полярных и горных ледниках и лишь 0,45% - в пресных водах - озерах, реках и болотах.

Вода - одно из самых распространенных веществ на Земле (второе после оксида кремния или песка). Однако на свои нужды, вполне естественно, человечество использует, как правило, пресные воды, запас которых, повторяем, весьма ограничен. Одним из выходов в решении проблем может быть привлечение практически неиспользуемых или малоиспользуемых в настоящее время водных ресурсов: опресненных вод Мирового океана, подземных вод замедленного водообмена и айсбергов. В частности, в настоящее время доля опресненных вод в общем объеме водоснабжения мира невелика - 0,05%, что объясняется высокой стоимостью и значительной энергоемкостью технологических процессов опреснения. Такие воды используются лишь там, где совершенно отсутствуют или чрезвычайно труднодоступны ресурсы поверхностных ил" подземных вод, а их транспортировка оказывается дороже по сравнению с опреснением воды повышенной минерализации непосредственно на месте.

Как известно, основные потребители воды - промышленность, сельское хозяйство, строительство и другие отрасли. Однако, и на повседневные бытовые нужды человек использует в городах сотни литров в сутки. Акад.А.Е. Ферсман с полным основанием назвал воду "самым важным минералом на Земле, без которого нет жизни". Для ее поддержания человеку необходимо 2,5 л питьевой воды в сутки. А за 60 лет жизни он выпивает 50 м3 воды, что соответствует объему железнодорожной цистерны.

Целью данной курсовой работы является внедрение технологии очистки сточных вод, образующихся при производстве стеновых и облицовочных материалов.

1. Внедрение технологии очистки сточных вод 1.1 Состав сточных вод предприятия

Сточные воды, отводимые с территории промышленных предприятий, разделяются на три вида: производственные, бытовые, атмосферные.

Производственные сточные воды - это воды, использованные в технологическом процессе. Они включают две основные категории: загрязненные и незагрязненные (условно чистые). Загрязненные сточные воды могут содержать примеси: а) минеральные, б) органические, в) бактериальные, г) биологические. К минеральным загрязнениям относятся песок, глинистые частицы, частицы руды, шлака, растворенные в воде неорганические вещества, минеральные масла и др. Органические загрязнения могут быть растительного и животного происхождения. К растительным относятся остатки растений, плодов, бумаги, растительных масел и пр. загрязнениям животного происхождения относятся физиологические выделения людей и животных, остатки тканей животных, клеевые вещества и др. Бактериальные и биологические загрязнения по химическому составу являются органическими загрязнениями, но выделены в отдельную группу ввиду особого взаимодействия с другими видами загрязнений. Они представляют собой различные микроорганизмы: грибы, водоросли, бактерии.

Бытовые сточные воды - это воды от санитарных узлов производственных и непроизводственных корпусов и зданий, душевых установок и т.п.

Атмосферные сточные воды - дождевые и талые воды.

1.2 Очистка сточных вод

Очистку сточных вод осуществляют преимущественно в две стадии: первичная (локальная) очистка от основного количества загрязнений и вторичная очистка на биологических очистных сооружениях перед выпуском сточных вод в водоем. В отдельных случаях применяют третичную очистку (доочистку), необходимость которой определяется условиями сброса сточных вод в водоем (расчетом на смешение очищенных стоков с водой водоема) или использованием очищенных сточных вод для технического водоснабжения.

Локальная очистка сточных вод является частью технологического процесса и предназначается для извлечения из сточных вод ценных органических и неорганических веществ в целях их использования в производстве, а также для исключения сброса в водоем загрязнений в количествах, оказывающих вредное воздействие на процесс биологической очистки сточных вод и водно-химический и биологический режимы водоема. В ряде производств локальная очистка сточных вод, позволяющая частично или полностью исключить сброс загрязненных вод и использовать содержащиеся в них ценные продукты, предусмотрена технологическими регламентами. При этом очищенные воды также возвращаются в производство. Для предотвращения попадания в канализацию (в аварийных ситуациях) продуктов в недопустимых количествах в технологической части проекта должны быть предусмотрены соответствующие мероприятия (ректификация, термическое обезвреживание).

После локальной очистки и нейтрализации сточные воды нуждаются, как правило, в дополнительной очистке от растворенных в них органических загрязнений, в связи с чем их направляют по сети химически загрязненных сточных вод на биологические очистные сооружения. Перед сооружениями биологической очистки производственные сточные воды смешивают с механически очищенными бытовыми сточными подами.

Объем производственных сточных вод, а также качественная и количественная характеристики их загрязнений зависят от номенклатуры и мощности входящих в состав предприятия производств, в связи с чем практически в каждом отдельном случае при выборе общей схемы канализации объекта требуется проработка проектных решений, а также проведение научно-исследовательских работ с целью выдачи рекомендаций проектной организации для расчета очистных сооружений.

2. Методы очистки сточных вод 2.1 Механическая очистка

Процеживание. Для извлечения крупных примесей, во избежание засорения труб и каналов, используют решетки.

Для удаления более мелких взвешенных частиц применяют сита, отверстия, которых зависят от улавливаемых примесей (0,5-1 мм).

Для очистки от грубодисперсных примесей используется отстаивание в песколовках, отстойниках, нефтеловушках, осветлителях и др.

2.1.1 Песколовки предназначены для удаления механических примесей, размером более 250 мкм (песка, окалины). Принцип действия песколовки основан на изменении скорости движения твердых тяжелых частиц в потоке жидкости. Песколовки могут быть различных конструкций (с горизонтальным, вертикальным или круговым движением воды).

Диаметр удаляемых частиц 0,2-0,25 мм продолжительность протекания вод не более 30 сек., глубина песколовок 0,25-1 м, ширина определяется расчетным путем.

2.1.2 Нефтеловушки. Применяются для выделения из сточных вод нефтепродуктов, масел и жиров. Принцип работы основан на всплывании частиц с меньшей, чем вода, плотностью (рис).

Скорость движения воды в нефтеловушке от 0,005-0,01 м/с, при этом всплывает 96-98% нефти. Скорость всплывания частиц зависит от их размера, плотности и вязкости раствора. Всплывают частицы 80-100 мкм. Время отстоя около 2 часов. Глубина нефтеловушки 1,5-4 м, ширина 3-6 м, длина около 12 м, количество секций не менее двух, соединенных последовательно.

2.1.3 Фильтрование. Применяется для выделения из сточных вод тонкодисперсных твердых и жидких частиц, которые не отстаиваются (рис). В качестве фильтрующих материалов используются металлические сетки, тканевые фильтры (хлопчато-бумажные, из стекло- и искусственного волокна), керамические, иногда используются зернистые материалы (песок, гравий, торф, уголь и др.). Это, как правило, резервуар, в нижней части которого устроен дренаж для отвода очищенной воды. Скорость фильтрования 0,1-0,3 м/час. Очистка фильтров проводится путем продувки воздухом или промывкой.

2.1.4 Гидроциклоны очищают сточные воды от взвешенных частиц под действием центробежной силы. Вода с высокой скоростью тангенциально подается в гидроциклон. При вращении в нем жидкости на частицы действуют центробежные силы, отбрасывающие тяжелые частицы к периферии потока. Чем больше разность плотностей, тем лучше разделение.

2.2 Физико-химические методы очистки2.2.1 Флотация применяется для удаления из сточных вод нерастворимых диспергированных примесей, которые плохо отстаиваются. Для этого в воду подают воздух под давлением через перфорированные трубы с мелкими отверстиями. При движении через слой жидкости, пузырьки воздуха сливаются с частичками загрязнений и поднимают их на поверхность воды, где они собираются в виде пены. Эффект очистки зависит от величины пузырьков воздуха, которые должны иметь размер 10-15 мкм. Степень очистки составляет 95-98%. Для увеличения степени очистки в воду можно добавить коагулянты. Иногда во флотаторе одновременно проводится и окисление, тогда воду насыщают воздухом, обогащенным кислородом или озоном. В других случаях для устранения окисления флотацию осуществляют инертными газами. Флотация бывает напорная и вакуумная.

2.2.2 Адсорбционная очистка (очистка на твердых сорбентах) применяется для глубокой очистки сточных вод при незначительной концентрации загрязнителей, если они биологически не разлагаются или являются сильными ядами (фенолы, гербициды, пестициды, ароматические и нитросоединения, СПАВы, красители и т.д.).

Адсорбция может быть реагентной, т.е. с извлечением вещества из адсорбента и деструктивной, с уничтожением извлекаемого вещества вместе с адсорбентом. Эффективность очистки, в зависимости от применяемого адсорбента, 80-95%. В качестве адсорбентов используются активированный уголь, зола, шлаки, синтетические сорбенты, глины, силикогели, алюмогели, гидраты окислов металлов. Наиболее универсальны активированные угли с радиусом пор 0,8-5 нм. Процесс адсорбции проводят либо при интенсивном перемешивании адсорбента и воды, с последующим отстаиванием, либо фильтрованием через слой адсорбента. Отработанный адсорбент регенерируют перегретым паром или нагретым инертным газом.

2.2.3 Ионообменная очистка применяется для извлечения из сточных вод металлов (Zn, Cu, Cr, Ni, Pb, Hg, Cl, Va, Mn и др.), а так же соединений мышьяка, фосфора, цианистых соединений и радиоактивных веществ. Метод позволяет рекуперировать ценные вещества. Суть метода состоят в том, что существуют природные и синтетические вещества (иониты), нерастворимые в воде, которые при смешивании с водой обменивают свои ионы на ионы, содержащиеся в воде. Иониты, способные поглощать из воды положительные ионы называют катионитами, а отрицательные - анионитами. Иониты, обменивающие и катионы и анионы, называются амфотерными. К неорганическим природным ионитам относятся цеолиты, глинистые минералы, полевые шпаты, различные слюды. К неорганическим синтетическим относятся силикагели, труднорастворимые окиси и гидроокиси некоторых металлов (алюминия, хрома, циркония и др.).

Органические природные иониты - это гуминовые кислоты почв и углей. К органическим искусственным относятся ионообменные слюды. Упрощенно формулу катионита можно записать RH, а анионита - ROH, где R - сложный радикал.

Реакция ионного обмена протекает следующим образом:

при контакте с катионитом

RH+NaCl RNa+HCl,

при контакте с анионитом

RОH+NaCl RCl+NaOH.

Процессы ионообменной очистки сточных вод проводят на установках периодического и непрерывного действия (рис).

2.2.4 Экстракция применяется для очистки сточных вод, содержащих фенолы, масла, органические кислоты, ионы металлов и др. Экстракция выгодна, если стоимость извлекаемых веществ компенсирует затраты на ее проведение. При концентрации 3-4 г/л экстракция выгоднее адсорбции.

Экстракция проводится в 3 стадии: интенсивное смешивание сточной воды с экстрагентом (органическим растворителем).

При этом образуются две жидкие фазы; одна фаза - экстракт, содержащий извлекаемые вещества и экстрагент, другая - рафинад - сточную воду и экстрагент; разделение экстракта и рафината; регенерация экстрагента из экстракта и рафината.

Экстрагент из экстракта выделяется выпариванием, дистилляцией, химическим взаимодействием и осаждениями.

2.2.5 Ультрафильтрация - процессы фильтрования растворов через полупроницаемые мембраны под давлением, превышающим осмотическое. Мембраны пропускают молекулы растворителя, задерживая растворенные вещества, размером =< 0,5 мкм.

2.3 Химические методы

К химическим методам очистки сточных вод относят нейтрализацию, коагулирование и флокулирование, окисление и восстановление. Химическая очистка проводится как доочистка вод перед биологической очисткой или после нее.

2.3.1 Нейтрализация. Сточные воды, содержащие кислоты или щелочи, перед сбросом в водоемы или перед технологическим использованием подвергаются нейтрализации. Практически нейтральными считаются воды, имеющие рН 6,5...8,5. Для нейтрализации кислых стоков используют щелочи, для нейтрализации щелочных - кислоты.

Нейтрализацию можно проводить различными путями: смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием через нейтрализующие материалы. Для нейтрализации кислых вод используют щелочи (NaOH, KOH), соду (Na2CO3), аммиачную воду (NH3OH), карбонаты кальция и магния (CaCO3 и MgCO3), доломит (CaCO3 и MgCO3), цемент. Однако наиболее дешевым реагентом является известковое молоко (Ca (OH) 2).

Для нейтрализации щелочных сточных вод используют магнезит, доломит, известняк, шлак, зола, а также применяются отходящие газы, содержащие СО2, SО2, NО2, N2О3 и др. При этом происходит очистка дымовых газов от кислых компонентов.

2.3.2 Коагуляция - это процесс укрупнения дисперсных частиц при их взаимодействии и объединения в агрегаты. В очистке сточных вод ее применяют для ускорения процесса осаждения тонкодисперсных примесей и эмулированных веществ. Коагулянты в воде образуют хлопья гидратов окисей металлов, которые быстро оседают под действием силы тяжести и улавливают коллоидные и взвешенные частицы.

2.3.3 Флокуляция - это процесс агрегации взвешенных частиц при добавлении в сточную воду высоко молекулярных соединений, называемых флокулянтами. В отличии от коагуляции агрегатизация происходит не только в результате контакта, но и в результате взаимодействия флокулянта и извлекаемого вещества. Для очистки используют природные и синтетические (полиакриламид, крахмал, целлюлозы) флокулянты.

3. Общая характеристика гидроциклонов

Гидроциклоны используются в процессах осветления сточных вод, сгущения осадка, обогащения известкового молока, отмывки песка от органических веществ, в том числе нефтепродуктов и жира, т.е. в нефтепромыслах, автохозяйствах, стекольных, литейных производствах и др.

При осветлении сточных вод аппараты малых размеров обеспечивают больший эффект очистки. При сгущении осадков минерального происхождения следует применять гидроциклоны больших диаметров (свыше 150 мм). Для механической очистки сточных вод от взвешенных веществ допускается применять открытые и напорные гидроциклоны. Открытые - для выделения всплывающих, оседающих грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с и скоагулированной взвеси и напорные - для выделения из сточных вод грубодисперсных примесей минерального происхождения. Для расчета и проектирования установок с открытыми циклонами задаются те же параметры по воде и загрязнениям, что и для отстойников. Гидравлическая крупность частиц, которые надо выделить для обеспечения требуемого эффекта очистки, определяется при высоте слоя воды, равном 200 мм. Для многоярусных гидроциклонов слой отстаивания должен быть равен высоте яруса.

Выделение примесей из сточных вод эффективно осуществляется под действием центробежных и центростремительных сил в открытых и напорных гидроциклонах. Открытые гидроциклоны применяют для выделения из суспензий частиц диаметром >0,1 мкм при очистке грубодиспергированных примесей.

3.1 Открытые гидроциклоныОткрытые гидроциклоны применяют для выделения из суспензий частиц диаметром >0,1 мкм при очистке грубодиспергированных примесей.

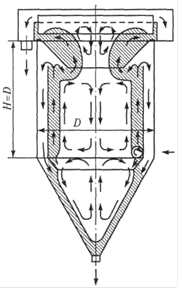

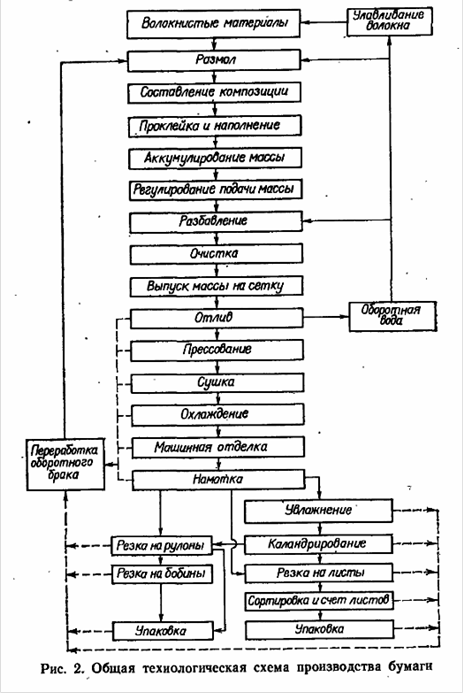

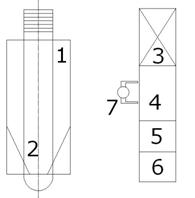

Модифицированный гидроциклон с конической диафрагмой и внутренним цилиндром (рис. 3) устраняет накопление взвешенных частиц под диафрагмой и их периодический вынос с осветленной водой.

Исходную суспензию подают тангенциально в нижнюю часть зоны, ограниченную внутренним цилиндром. Восходящий поток у верхней кромки цилиндра разделяется на основной поток, движущийся по спирали к центральному отверстию в диафрагме, и дополнительный, поступающий в зазор между стенками гидроциклона и цилиндра. В дополнительном потоке транспортируются выделившиеся в восходящем потоке взвешенные частицы.

Рис. 3 Открытые гидроциклоны: а - без внутренних вставок; б - с конической диафрагмой; в - с конической диафрагмой и внутренним цилиндром

Основной расчетной величиной открытых гидроциклонов является удельная гидравлическая нагрузка qhc (м3/ (м2ч), определяемая по формуле

qhc = 3,6 * Khc * Uo,

где Uo - гидравлическая крупность частиц, которые необходимо выделить для обеспечения требуемого эффекта, мм/с;

Кhc - коэффициент пропорциональности, зависящий от типа гидроциклона и равный для гидроциклонов: а) без внутренних устройств 0,61; б) с конической диафрагмой и внутренним цилиндром 1,98; в) многоярусного с центральными выпусками

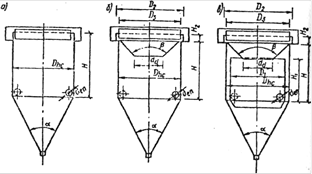

![]()

здесь nti - число ярусов, Dhc - диаметр гидроциклона, м; dd - диаметр окружности, на которой располагаются раструбы выпусков, м; г) многоярусного с периферийным отбором осветленной воды

где n'ti - число пар ярусов; dd - диаметр отверстия средней диафрагмы пары ярусов, м. Величины конструктивных размеров Dhc, den и т.д., входящих в расчетные зависимости, принимаются по табл.6. Производительность одного аппарата определяют по формуле

![]()

где qhc - удельная гидравлическая нагрузка, м3/м2*ч; Dhc2 - диаметр гидроциклона, м.

Исходя из общего количества сточных вод Qw определяют количество рабочих единиц циклонов N

![]()

После назначения диаметра аппарата и определения их количества по табл.6 определяют основные размеры гидроциклона.

Угол наклона образующей для конических диафрагм в от крытых гидроциклонах в каждом случае задается с учетом свойств выделяемого осадка, но не менее 45°.

Диафрагмы в открытых гидроциклонах могут быть выполнены как из стали, так и из неметаллических материалов (ткань, пластик и т.д.).

В канале пропорционального водораспределительного устройства многоярусного гидроциклона скорость восходящего потока должна быть не менее 0,4 м/с.

Для равномерного распределения воды между гидроциклонами их водосливные кромки должны располагаться на одной отметке, а на подводящих трубопроводах должны быть установлены водоизмерительные устройства.

Угол наклона образующей для конических диафрагм в открытых гидроциклонах в каждом случае задается с учетом свойств выделяемого осадка, но не менее 45°.

Диафрагмы в открытых гидроциклонах могут быть выполнены как из стали, так и из неметаллических материалов (ткань, пластик и т.д.).

В канале пропорционального водораспределительного устройства многоярусного гидроциклона скорость восходящего потока должна быть не менее 0,4 м/с.

Для равномерного распределения воды между гидроциклонами их водосливные кромки должны располагаться на одной отметке, а на подводящих трубопроводах должны быть установлены водоизмерительные устройства.

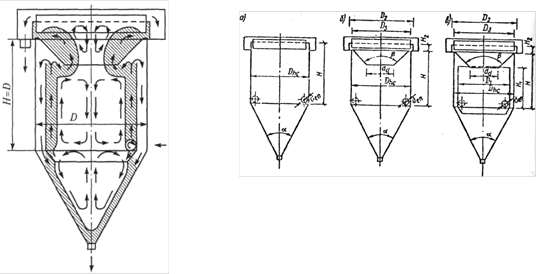

3.2 Напорные гидроциклоныНа очистных сооружениях в напорных гидроциклонах производится сгущение сточных вод и осадков. Поскольку объем сгущенного продукта в этих аппаратах может составлять всего 2,5 - 10% начального объема обрабатываемой суспензии, технологическая операция сгущения дает значительную экономию материальных затрат на строительство очистных сооружений и участков обработки осадков. Происходит эффективная отмывка минеральных частиц от налипших на них органических загрязнений, например, на очистных сооружениях нефтеперерабатывающих заводов при обработке песка из песколовки или при отмывке песчаной загрузки фильтров при её гидроперегрузке.

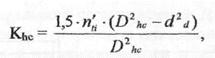

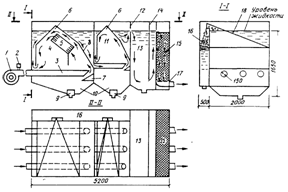

В многоярусном гидроциклоне (рис.4), состоящем из конической 1 и цилиндрической 9 частей, рабочий объем разделен коническими диафрагмами 10 на отдельные ярусы (зоны), работающие независимо одна от другой. В основе работы такого аппарата лежит принцип тонкослойного отстаивания. Исходная смесь поступает в аванкамеры 3 с распределительными лопатками 16 и равномерно распределяется между ярусами 12. Вода из аванкамер 3 выводится через три щели 11, расположенные по окружности циклона через 120° и равномерно по его высоте. Поступающая сточная вода движется по нисходящей спирали к центру. Частицы тяжелее воды оседают на нижних диафрагмах ярусов, сползают к центру и, попав под шламозадерживающие козырьки 13, через кольцевую щель 2 опускаются в коническую часть. Масло с примесями, выделившееся в ярусах, всплывает к верхним коническим диафрагмам 10, задерживается перегородкой 6 и попадает в водосборник, откуда маслосборными воронками 7 через трубы 4 удаляется из гидроциклона. Осветленная вода выводится через три тангенциальных выпуска 14. В центральной части циклона жидкость поднимается вверх, через водослив 5 переливается в лоток 8 и удаляется из циклона. Осадок из конической части 1 удаляется через разгрузочное отверстие 15 под действием гидростатического напора.

Рис.4. Многоярусный низконапорный гидроциклон

1 и 9 - коническая и цилиндрическая части; 2 - кольцевая щель; 3 - аванкамеры; 4 - труба; 5 - водослив; 6 - перегородки; 7 - маслосборные воронки; 8 - лоток; 10 - конические диафрагмы; 11 - щели; 12 - ярусы; 13 - шламозадерживающие козырьки; 14 - выпуски; 15 - разгрузочное отверстие; 16 - распределительная лопатка.

4. Производство сахарного песка 4.1 Сахар-песок

Основные российские технические условия на сахар-песок, предназначенный для реализации в торговой сети, для промышленной переработки и других целей (по ГОСТ 21-94 "Сахар-песок. Технические условия") Сахар-песок вырабатывается с размерами кристаллов 0,2 - 2,5 мм.

Органолептические показатели:

вкус и запах - сладкий, без постороннего привкуса и запаха, как в сухом сахаре, так и в его водном растворе;

сыпучесть - сыпучий (для промышленной переработки допускаются комки, разваливающиеся при легком нажатии);

цвет - белый (для промпереработки допускается белый с желтоватым оттенком);

чистота раствора - раствор сахара должен быть прозрачным или слабо опалесцирующим, без нерастворимого осадка, механических или других посторонних примесей.

Физико-химические показатели (значение в скобках - для промпереработки):

массовая доля (в пересчете на сухое вещество):

сахарозы, не менее 99,75% (99,55%)

редуцирующих веществ (продуктов разложения сахарозы), не более 0,050% (0,065%)

золы, не более 0,04% (0,05%)

ферропримесей (размером не выше 0,5 мм), не более 0,0003%

массовая доля влаги, не более 0,14% (0,15%)

массовая доля влаги для длительного хранения при отгрузке (0,1%)

цветность, единиц оптической плотности, не более: 104 (195)

Сахар-песок упаковывают (фасуют):

в бумажные или полиэтиленовые пакеты массой нетто 0,5 и 1,0 кг;

в пакетики из комбинированного материала массой нетто 5 - 20 г;

в коробки и термоусадочную пленку (пакеты и пакетики);

в тканевые мешки массой нетто 50 кг;

в мягкие контейнеры массой нетто 1,0 т;

в бумажные мешки массой нетто 40 кг (для перевозки автотранспортом)

В целях длительной сохранности сахара при наиболее легко достигаемых условиях (температура окружающей среды 10-30оС и относительной влажности воздуха 50-70%) влажность сахара-песка должна быть в пределах 0,02-0,04% при бестарном его хранении и не более 0,14% при хранении его в затаренном виде.

При трении кристаллов друг о друга и о поверхность возникает статическое электричество. Сахар-песок является взрывоопасным веществом. Нижний концентрационный предел взрываемости сахарной пыли 10,3-17,5 г/м3. Верхний предел взрываемости 13500 г/м3.

Особо опасна сахарная пыль с размером частиц менее 0,03 мм (т.е. пудра). Она образуется не только в процессе размола, но и в процессе сушки, охлаждения, транспортирования и упаковки сахара. Возможности взрыва способствуют следующие условия: наличие кислорода, соответствующая концентрация пылевоздушной среды (от 10 до 300 г/м3), наличие источника воспламенения (искра, открытое пламя). При 20 г сахарной пыли в 1 м3 воздуха видимость бывает не более 1м.

Теплофизические характеристики сахара-песка зависят от дисперсности и формы отдельных кристаллов и в усредненном виде имеют следующие значения:

насыпная (объемная) масса (кг/м3):

• влажного - 800-900 • сухого - 750-900 • комков - 800 • пудры - 480-800 угол естественного откоса (град):

• влажного - 50-70 • сухого - 40-45 • комков - 35 удельная теплоемкость (кДж/кг• ° С):

• сухого - 1,170-1,250 • пудры - 1,081-1,132 коэффициент теплопроводности (Вт/м • ° С):

• сухого - 0,117-0,138 • пудры - 0,046-0,110 энергетическая ценность (калорийность) - 3,98 ккал/г предельно допустимая концентрация сахарной пыли в воздухе рабочей зоны - не более 6 мг/м3.

4.2 Особенности производстваДиффузионный сок содержит примерно 16…19% сухих веществ из них 14…17% сахарозы и около 2% несахаров. Все сахара в большей или меньшей степени затрудняют получение кристаллической сахарозы и увеличивают ее потери с мелассой. Одна часть несахаров при кристаллизации способна удерживать в растворе 1,2…1,5 части сахарозы. Поэтому одной из важнейших задач технологии сахарного производства является максимальное удаление несахаров из сахарных растворов.

В состав несахаров входят многочисленные вещества: органические кислоты, белки, пектины, жиры, редуцирующие вещества (продукты разложения сахарозы в водных растворах на глюкозу и фруктозу под действием ионов водорода или ферментов), красящие вещества и др. Несахара обладают широким спектром физико-химических свойств, что обусловливает различную природу реакций, приводящих к удалению их из диффузионного сока.

Последовательность основных этапов физико-химической очистки диффузионного сока следующая: предварительная дефекация, основная дефекация, I сатурация, II сатурация, отделение осадка, сульфитация.

Дефекация - процесс обработки диффузионного сока известью (известковым мелом). Целью предварительной дефекации являются коагуляция и осаждение под действием дегидратирующих свойств ионов, белков, пектиновых и других веществ коллоидной дисперсности, а также образование хорошей структуры осадка. Кроме коагуляции и осаждения белково-пектинового комплекса, на предварительной дефекации происходит реакция нейтрализации кислот и осаждения солей кальция. Главной задачей основной дефекации является разложение амидов кислот, солей аммония, редуцирующих веществ, омыление жиров, а также создание избытка извести, необходимой для получения достаточного количества осадка СаСО3 на I сатурации.

Сатурация - процесс обработки дефекованного сока сатурационным газом, содержащим диоксид углерода (СО2). В результате чего образуются кристаллы карбоната кальция, на поверхности которых в свою очередь адсорбируются частицы несахаров. После I сатурации осадок карбоната кальция с адсорбированными несахарами и коагулятом отделяют отстаиванием или фильтрованием и выводят в отходы. Затем в сок добавляют известь и проводят II дефекацию. На II сатурации в результате химических реакций на поверхности образующегося осадка СaCO3 осаждаются соли кальция и другие несахара. После этого снова от сока отделяется сатурационный осадок.

Сульфитация - процесс обработки сока или сиропа сернистым газом или сернистой кислотой. Сульфитация проводится с целью снижения вязкости сахаросодержащих растворов и понижения их окрашенности. Сульфитированный сироп фильтруют для отделения осадка.

Количество несахаров в исходном сырье существенно влияет на эффективность процесса очистки сока: чем их больше, тем труднее добиться требуемой чистоты, т.е. массовой доли сахарозы в пересчете на сухие вещества. Соотношение между количествами сахарозы и несахаров в свекле зависит от ее технологических свойств. В частности, цветущие корнеплоды имеют пониженное (на 2…3%) содержание сахарозы и повышенное количество редуцирующих веществ. Чистота свекловичного сока в подвяленных корнеплодах ниже на 4…12%, чем у нормальной свеклы. Из корнеплодов с сильными механическими повреждениями при гидроподаче на переработку вымывается в транспортерно-моечную воду до 0,16…0,30% сахарозы. При наличии зеленой массы на корнеплодах снижается чистота диффузионного сока на 1,7…2,6%. Естественно, что при хранении перечисленных дефектных корнеплодов ухудшение показателей их качества происходит более интенсивно, чем у нормальной свеклы. Таким образом, заготовка и переработка свеклы ухудшенного качества приводит к потерям сахара и, в конечном счете, снижает конкурентоспособность свеклосахарного производства.

Сахароза хорошо растворяется в воде, при повышении температуры ее растворимость возрастает. В растворах сахароза является сильным дегидратором. Она легко образует пересыщенные растворы, кристаллизация в которых начинается только при наличии центров кристаллизации. Скорость этого процесса зависит от температуры, вязкости раствора и коэффициента пересыщения.

Кристаллизация позволяет из многокомпонентной смеси веществ, которой является сироп, получить практически чистую сахарозу.

Технологическая схема предусматривает столько ступеней кристаллизации, чтобы суммарный эффект кристаллизации (разность чистоты исходного сиропа с клеровкой и мелассы) составлял 30…33%. Обычно заводы работают по схемам с двумя или тремя кристаллизациями, при этом товарный продукт получают только на первой степени. Двухкристаллизационная схема проще и экономнее трехкристаллизационной, но при ее эксплуатации не всегда достигается достаточно полное обессахаривание мелассы и получение сахара-песка высокого качества.

Товарный сахар-песок высушивается до нормативной влажности 0,04% при бестарном хранении и 0,14% при упаковывании в мешки и пакеты.

Хранение сахара на свеклосахарных заводах усложняется тем, что вся продукция вырабатывается в течение нескольких месяцев, после чего ее приходится хранить продолжительное время. Для эффективного использования емкости сахарного склада мешки с сахаром укладывают в штабеля. Для штабелирования мешков применяются различные передвижные подъемники. Обычно под мешки подкладывают деревянные решетки, поддерживающие их на высоте около 100 мм от пола и обеспечивающие хорошую вентиляцию воздуха под ними. Для правильного хранения сахара в складе нужно обеспечить соответствующий температурный и влажностный режим.

Силоса бестарного хранения сахара должны иметь конструкцию, исключающую возможность образования влаги на их внутренних поверхностях. Такой склад должен быть оборудован системой кондиционирования, а также аспирации, обеспечивающей очистку отсасываемого воздуха до взрывобезопасной концентрации сахарной пыли.

Для доставки потребителям неупакованного сахара используют вагоны специальной конструкции (хоппера).

Стадии технологического процесса. Производство сахара-песка из сахарной свеклы можно разделить на следующие стадии и основные операции:

транспортирование и предварительная очистка свеклы;

мойка свеклы;

изрезывание свеклы в свекловичную стружку;

извлечение сока из свекловичной стружки;

физико-химическая очистка диффузионного сока;

выпаривание сока и очистка сиропа;

уваривание утфеля, кристаллизация сахарозы и отделение утфеля (центрифугирование);

сушка, охлаждение, сортирование и упаковка сахара-песка.

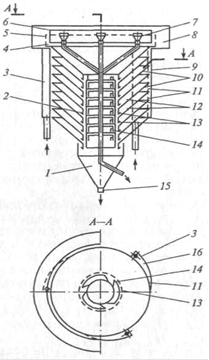

4.3 Устройство и принцип действия линии

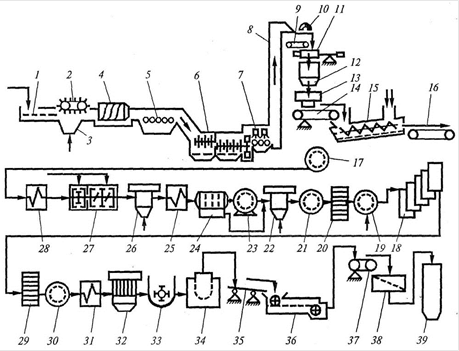

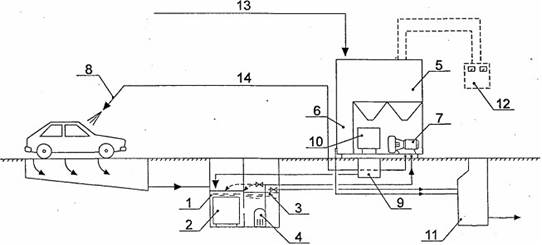

Сахарная свекла подается в завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком. По длине гидравлического конвейера 1 (рис. 2.2) последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину 6.

Рис. 1.5 Машинно-аппаратурная схема линии производства сахара песка из сахарной свеклы.

Моечная машина предназначена для окончательной очистки свеклы.

Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60...100% к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1...3% к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14.

Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13. Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5...1,0 мм.

Свекловичная стружка из измельчающих машин с помощью ленточного конвейера 14, на котором установлены конвейерные весы, подается в диффузионную установку 75.

Сахар, растворенный в свекловичном соке корнеплода, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования.

Диффузионный сок пропускается через фильтр 17, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 2 7, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести). Известковое молоко вводится в сок с помощью дозирующих устройств.

Дефекованный сок подается в котел первой сатурации 26, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаСОз, который образуется при пропускании диоксида углерода через дефекованный сок. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80% всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23.

Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде СаСОз - сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование.

Отфильтрованный сок из фильтра 21 подается в котел сульфитации 20. Цель сульфитации - уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы.

Сульфитированный сок направляют на станцию фильтров 19, а затем транспортируют через подогреватели в первый корпус выпарной станции 18. Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14...16% в первом корпусе до 65...70% (сгущенный сироп) в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т свеклы в сутки составляет 10 000 м2.

Полученный сироп направляется в сульфитатор 29, а затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуум-аппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5% воды и около 55% выкристаллизовавшегося сахара.

Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку 33, откуда его направляют в распределительную мешалку, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком. Чистота первого оттека 75...78%, что значительно ниже чистоты утфеля.

Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды - пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты - второй оттек.

Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50% кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках - кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70 °С и влажность 0,5% при пробеливании паром или влажность 1,5% при пробеливании водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку 36.

После сушки сахар-песок поступает на весовой ленточный конвейер 37 и далее на вибросито 38. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех.

Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения).

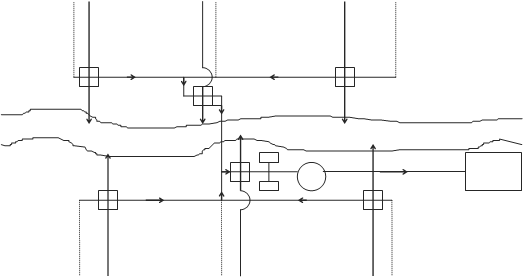

5. Расчет гидроциклона

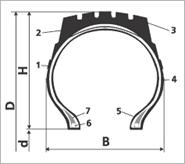

Рассчитать открытый гидроциклон для очистки сточных вод, образующихся при производстве вторичного полиэтилена. Расход сточных вод Qw (м3/ч). Гидроциклон применен на первой ступени очистки и должен задерживать частицы гидравлической крупностью Uo (мм/с).

Данные для расчета согласно варианту 10:

Количество сточных вод QW = 90 м3/ч;

Гидравлическая крупность частиц U0 = 0,3 мм/с;

Диаметр циклона Dhc = 5 м.

1. Принимают открытый циклон без внутренних вставок. Рассчитывают удельную гидравлическую нагрузку на гидроциклон:

qhc = 3,6 • Кhc • Uo = 3,6 * 0,61 * 0,3 = 0,658 м3/ (м2ч),

Khc=0,61 (для гидроциклонов без внутренних устройств);

Uo = 0,3 мм/с (из условия задачи).

Определяют производительность одного аппарата по формуле

![]()

Qhc= 0,785*0,658*25=12,46 м3/ч.

Определяют общую площадь зеркала воды в гидроциклонах

Fhc= QW/qhc =90/0,658= 136,77 м2.

4. Задают диаметр гидроциклона Dhc - 5 м, рассчитывают количество N (шт) аппаратов:

N = Qw / Qhc = Fhc /0,785* D2hc = 136,77/ (52* 0,785) = 7,21=8 шт;

где Qhc = 0,785 * qhc* D2hc,

где Qw - общее количество сточных вод; Qhc - производительность одного гидроциклона; D - диаметр гидроциклона, м; qhc - гидравлическая нагрузка открытого гидроциклона.

Таким образом, принимается 8 гидроциклонов диаметром Dhc = 5 м.

Рассчитывают все конструктивные размеры гидроциклона без внутренних вставок (табл.10, ГБ-2):

высота цилиндрической части Нhc = Dhc = 5 м;

диаметр впускного патрубка den = 0,07 • Dhc= 0,07 * 5,0 = 0,35 = 350 мм, количество патрубков n = 2;

угол конической части α = 60°,

диаметр водосливной стенки D2 = Dhc =5 м,

диаметр водопогруженного щита D3=Dhc - 0,2= 5 - 0,2 = 4,8 м.

5. Выбирают материал для изготовления гидроциклона и I приступают к проектированию гидроциклонной установки в соответствии со СНиП 2.04.03-85.

Заключение

Защита водных ресурсов от истощения и загрязнения и их рационального использования для нужд народного хозяйства - одна из наиболее важных проблем, требующих безотлагательного решения. В России широко осуществляются мероприятия по охране окружающей Среды, в частности по очистке производственных сточных вод.

Одним из основных направлений работы по охране водных ресурсов является внедрение новых технологических процессов производства, переход на замкнутые (бессточные) циклы водоснабжения, где очищенные сточные воды не сбрасываются, а многократно используются в технологических процессах. Замкнутые циклы промышленного водоснабжения дадут возможность полностью ликвидировать сбрасывание сточных вод в поверхностные водоемы, а свежую воду использовать для пополнения безвозвратных потерь.

Данная курсовая работа позволила расширить, систематизировать и закрепить знания, полученных при изучении методов очистки сточных вод.

В ходе курсовой работы были изучены технологии производства стеновых и облицовочных материалов, а также была предложена схема очистки сточных вод данного производства с подробным представлением гидроциклонной установки для очистки от механических примесей.

Список использованной литературы

1. Антипов С.Т. Машины и аппараты пищевых производств, к.1: Учебник для ВУЗов / РАСХН - М.: Высшая школа, 2001.

2. Роев Г.А. Очистные сооружения. - Учебник для вузов. - М.: Недра, 1993, 130с.

3. Соколов М.П. Очистка сточных вод. - Учебное пособие, Наб. Челны: КамПИ, 2005, 197 с.

4. Справочник "Основы конструирования и расчета технологического и природоохранного оборудования"/А.С. Тимонин т.1. - Калуга: Бочкарева, 2003.

5. Технология сахара, меда и патоки - М. ИКЦ. "МарТ" Ростов-на-Дону, 2004-688.

Похожие работы

... , а тяжелые примеси вдоль конической части перемещаются вниз и выводятся через патрубок шлама. Промышленность выпускает напорные гидроциклоны нескольких типоразмеров. Для грубой очистки применяют гидроциклоны больших диаметров. При целесообразности глубокой очистки сточной воды используют схему последовательного соединения различных типоразмеров гидроциклонов. При такой сложной схеме соединения ...

... Расчет сооружений доочистки биологически очищенных сточных вод. В качестве реконструкции очистной станции предложен блок доочистки сточных вод. Доочистка биологически очищенных сточных вод ведется по следующей схеме: промывка РОВ НС Б.СЕТКИ ФИЛЬТРЫ СМ Р1 НС с ...

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

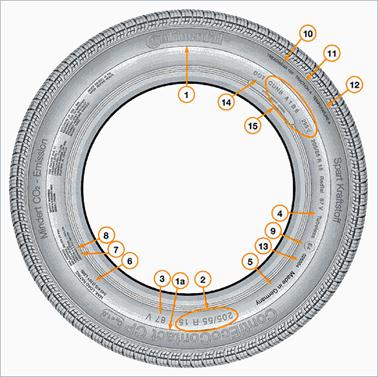

... А, В или С - способность шины к торможению на влажном дорожном полотне. Temperature: А, В или С термостойкость шины при высоких скоростях на испытательном стенде. С - удовлетворяет нормативные требования США (PMVSS 109). 13 Номер допуска согласно ECE R 30 14 Department of Transportation (Министерство транспорта США, ответственное за нормативы безопасности шин) 15 Код производителя: шинный ...

0 комментариев