Навигация

Изучение технологий производства на выбранных подразделениях предприятия и описание загрязняющих веществ появляющихся в результате этих технологий

2. Изучение технологий производства на выбранных подразделениях предприятия и описание загрязняющих веществ появляющихся в результате этих технологий

Государственное предприятие ГП "Завод имени В.А. Малышева" – один из старейших машиностроительных заводов СНГ, Украины, Харькова. Завод насчитывает 110 летнюю историю, является одним из крупнейших предприятий Украины. Выдающимся достижением коллектива завода было создание в 1940г. среднего танка Т-34 с дизельным двигателем В-2, признанного лучшим танком Второй мировой войны. В СССР Т-34 выпускался до 1947 года. На службе в Советской армии эти машины оставались вплоть до начала 1970-х годов. Всего же Т-34 всех модификаций за все годы его производства было выпущено около 70 000 штук, что дает историкам полное право назвать Т-34 самым массовым танком за всю историю танкостроения. В послевоенный период на заводе впервые в СССР было освоено серийное производство магистральных тепловозов и дизелей к ним. Создание в 1951г. тепловоза ТЭ-3 положило начало перевода железнодорожного транспорта страны на тепловозную тягу.

В 50-70-е годы были изготовлены первые отечественные антарктические тягачи-снегоходы «Харьковчанка», организовано серийное производство танков нового поколения Т-64, тяжелых артиллерийских тягачей, тепловозных, судовых и стационарных дизель-генераторов.

Высокие прогрессивные технико-экономические показатели продукции завода обеспечивались современным творческим сотрудничеством конструкторов, технологов, производственников на основе научного подхода. Завод – один из основоположников отечественной заводской науки, всегда был известен собственными высококлассными специалистами – учеными. Благодаря совместной работе с Конструкторским бюро по машиностроению им. А.А. Морозова, Конструкторским бюро по двигателестроению ГП "Завод имени В.А. Малышева" с 30-х годов прошлого столетия и до настоящего времени был и остается законодателем новых идей в танкостроении. Вся история, начиная от танка Т-34, признанного лучшим танком второй мировой войны, этапного танка послевоенного периода Т-64 до современных боевых машин Т-80УД, "Оплот" – это история смелых технических решений и передовых идей. На базе конструкторских разработок в 80-е – 90-е годы создан целый ряд изделий спецтехники, а также продукция народнохозяйственного назначения.

ГП "Завод имени В.А. Малышева" имеет собственную мощную конструкторскую базу, а также тесно сотрудничает с самостоятельными государственными опытно-конструкторскими предприятиями, созданными на базе заводских структур. Их разработки осваиваются затем производствами завода. Применение новых технологий и современного оборудования, сочетание использования лицензий и собственных оригинальных разработок обеспечивает соответствие уровня продукции как мировым масштабам, так и пожеланиям конкретных заказчиков.

В настоящий момент ГП "Завод имени В.А. Малышева" выпускает следующие виды продукции:

Тяжелая бронетехника:

- основной боевой танк "Оплот";

- БРЕМ-84 (бронированная ремонтно-эвакуационная машина);

- модернизация танков Т-64 до вида "Булат" (по защите, огневой мощи, подвижности);

Легкая бронетехника:

- бронетранспортеры БТР-3, БТР-4;

- многоцелевое защищенное транспортное средство БТР "Дозор-Б";

- модернизация легкой бронетехники (БТР-60/70, БМП-2 по огневой мощи, подвижности);

- боевые модули для легкой бронетехники, (БАУ-23, "Гром", «Парус»).

Дизельные двигатели серии ТД для тяжелой и легкой бронетехники.

Это двухтактные многотопливные дизели с высоким наддувом, жидкостным охлаждением, непосредственным впрыском топлива, противоположно движущимися поршнями, горизонтальным расположением цилиндров, в 3,5 и 6 цилиндровом исполнении. Отличительными особенности данных двигателей являются малые размеры при высокой габаритной мощности. Многолетняя войсковая эксплуатация указанных дизелей в составе танков подтверждает их высокую надежность и долговечность (особенно при работе с высокой температурой окружающего воздуха более 55 0С.) Двигатели серии 5ТД и 6ТД предназначены для применения в тяжелой бронетехники обеспечивают мощность от 700 до 1400 л.с. Они устанавливаются в танках Т-80УД, ОПЛОТ, модернизированных Т-72 и Т-55.

Для модернизации легкой бронетехники и применения в машинах нового поколения разработан мощностной ряд двигателей серии 3ТД, обеспечивающий мощность от 280 до 600 л.с.

Они используются как в новых разработках – БТР-4, так и для модернизации техники, выпущенной в бывшем СССР и состоящем на вооружении многих стран – БТР-50 (аналог ТОПАЗ), БМП-1, БМП-2.

Тепловозные дизеля.

Взамен выработавших свой ресурс дизелей 10Д100 на тепловозах ТЭ10, ГП "Завод имени В.А. Малышева" предлагает усовершенствованный дизель-генератор 10Д100М1Б, позволяющий увеличить межремонтные пробеги тепловозов в 1,75 раза, ресурс до капитального ремонта – в 1,25 раза, снизить среднеэксплуатационный расход топлива на 5%.

Для ремонтов штатных дизелей 10Д100 и Д50 завод производит запасные части в широком ассортименте.

В настоящее время наше предприятие разработало, освоило и выпускает унифицированный мощностной ряд дизелей Д80.

В основу разработки заложено:

-внедрение достижений по развитию двигателестроения;

-повышение надежности и моторесурса;

-улучшение среднеэксплуатационного расхода топлива и масла;

-улучшение экологических показателей.

Для нужд железнодорожного транспорта выпускаются:

-4Д80Б (для модернизации тепловозов ЧМЭ3) - мощностью 1350 л.с.;

-10Д80А мощностью 800 л.с для нового тепловоза ТЭМ103.

Для промышленного транспорта разработан двигатель 11Д80Б (ТГМ4) мощностью 750 л.с.

Одним из важнейших и приоритетных направлений деятельности завода является развитие производства нефтегазового оборудования.

Среди них – использующий принципиально новую технологию комплекс машин для ремонта трубопроводов без подъема трубы, в составе:

-МПРГ-1М – машины послойной разработки грунта;

-МВТ-1М - машины для вскрытия трубопроводов;

-МПР-1М – машины подкапывающей роторной;

-МП – машины подбивочной.

Комплекс предназначен для скоростного выполнения земляных работ при капитальном ремонте газо- и нефтепроводов, а также для выполнения ремонтно-восстановительных работ после аварий на трубопроводном транспорте. Использование комплекса машин позволяет выполнять ремонтные работы без подъема трубы из грунтового ложа, исключить осадку трубопровода после ремонта относительно линии исходного залегания. Темп выполнения работ при ремонте трубопроводов - до 100 пог.м/ч. Благодаря автоматизации процесса ремонта трубопровода, существенному улучшению качества выполнения работ комплекс окупается в течение 1 года.

Также завод выпускает запчасти для бурового оборудования в ассортименте (клиньевой захват, буровые ключи (гидравлический, пневматический, механический), валы карданные, запчасти для буровых насосов и лебедок и др.);

Данные комплексы успешно применяется как на горнодобывающих предприятиях Украины и стран СНГ, так и на предприятиях дальнего зарубежья. Комплексы БШК-2ДМ поставлялись в Китай, Чехию.

Когенерационные установки (электростанции), разработанные ГП "Завод имени В.А. Малышева" на базе газового двигателя 11ГД100М агрегатной мощностью 1700 кВт (электрическая мощность – 1000 кВт, тепловая мощность – 700 кВт), используют газообразное топливо (природный газ, биогаз, попутный газ, шахтный газ). Данные электростанции способных вырабатывать кроме электроэнергии тепловую энергию в виде пара и (или) горячей воды, холод, производить углекислый газ, что еще больше повышает рентабельность их эксплуатации. Их рационально и эффективно использовать для нужд энергоснабжения инфраструктуры промышленных и коммунальных предприятий, отопления и освещения поселков газовиков.

Предприятие располагает мощным многопрофильным заготовительным производством. Оно представлено следующими основными направлениями:

-Литейное производство: чугунное, стальное. цветное

-Кузнечнопрессовое производство.

-Механическое производство: радиаторы, трубопроводы, штуцера, пружины, валы, втулки, оси, шестерни, болты, гайки, резинотехнические изделия, инструмент.

Принципы технологии

На вход технологии поступают пластины, называемыми подложками. Состав материала подложек, кристаллическая структура (вплоть до межатомных расстояний в подложках для современных процессоров) и кристаллографическая ориентация строго контролируются. В ходе технологического процесса в приповерхностном слое полупроводникового материала, являющегося подложкой или нанесённого на подложку, создают области с различным типом или величиной проводимости, определяемой в конечном счёте различной концентрацией донорных и акцепторных примесей, а также материалом слоя. Поверх слоя полупроводникового материала, с использованием в нужных местах прослоек диэлектрического материала, наносятся слои проводящего материала, образующего контактные площадки и необходимые соединения между областями. Области и слои проводника, полупроводника и диэлектрика в совокупности образуют структуру полупроводникового прибора или интегральной микросхемы.

Особенность планарной технологии состоит в том, чтобы после завершения каждой технологической операции восстанавливается плоская (планарная) форма поверхности пластины, что позволяет создавать достаточно сложную структуру, используя конечный набор технологических операций.

Планарная технология обеспечивает возможность одновременного изготовления в едином технологическом процессе огромного числа дискретных полупроводниковых приборов или интегральных микросхем на одной подложке, что позволяет существенно снизить их стоимость. Также в случае изготовления на одной пластине идентичных приборов параметры всех приборов оказываются близкими. Ограничителем является только площадь подложки, поэтому диаметр подложек по мере развития технологий производства подложек стремятся увеличивать.

Для контроля качества выполнения промежуточных операций на подложке, как правило, выделяют несколько малых областей (обычно в центре и на периферии), на которых в ходе штатного технологического процесса формируются тестовые проводящие дорожки и элементарные приборы (конденсаторы, диоды, транзисторы и т.п.). В этих же областях формируют контактные площадки относительно большой площади для тестирования годности пластин перед скрабированием (разделением на отдельные приборы). Для совмещения изображений при фотолитографии также в специально выделенной области формируются знаки совмещения, подобные тем, какие можно встретить на многоцветной печатной продукции.

Основные технологические операции (литография)

Основные технологические операции, используемые в планарной технологии, основаны на процессе литографии: используются электронная литография, ионная литография, могущие быть сканирующми и проекционными; фотолитографии могущая быть оптической (стандартная λ=310-450нм или в глубоком ультрафиолете λ=200-300нм) и рентгеновской(λ=0,1-10нм), которые, в свою очередь, могут быть контактными, бесконтактными, на микрозазоре и проекционными. Также может быть ограниченно применён метод радиационно-стимулированной диффузии.

Технологическая цепочка состоит из серии циклов (до нескольких десятков), включающих в себя следующие основные операции (в порядке следования):

подготовка подложки: применяется механическая и химическая полировка для получения плоской поверхности без механических дефектов (выполняется 1 раз, при поступлении подложки в техпроцесс);

формирование на поверхности подложки слоя необходимого материала с заданной структурой: эпитаксиальное наращивание, осаждение диэлектрических или металлических плёнок (операция выполняется не в каждом цикле)(этому процессу может предшествовать оксидирование, фотолитография и диффузия под захоронёный n+ слой, являющийся необходимым элементом при создании схемы на биполярных транзисторах с коллекторной изоляцией, с комбинированной изоляцией(изопланар-1,2; полипланар) и не необходимым, но желательным в других структурах биполярных транзисторов (для снижения сопротивления коллектора и повышения быстродействия);

создание на поверхности подложки защитного слоя: в случае кремниевых подложек для этого используется окисление поверхности, в случае других подложек может использовать эпитаксиальное наращивание слоя диоксида или нитрида кремния либо другого материала с низким коэффициентом диффузии легирующих примесей Толщина слоя подбирается так, чтобы за время, необходимое для создания легированной области необходимой конфигурации в подложке, легирующий элемент не достиг подложки сквозь защитный слой;

нанесение слоя фоторезиста, обладающего устойчивостью к используемым травителям;

совмещение изображений по знакам совмещения и экспонирование рисунка окон на слой фоторезиста;

стравливание исключительно засвеченных (либо незасвеченных -- зависит от фоторезиста) участков слоя фоторезиста;

стравливание защитного слоя с подложки на участках, не закрытых фоторезистом;

удаление остатков слоя фоторезиста;

возможная операция: внедрение легирующих примесей нередко проводят в двухстадийном процессе, разделяя фазы загонки примеси в приповерхностную область и разгонки загнанной примеси по требуемому объёму; загонка производится путём локальной (с поверхности или из газовой фазы) диффузии или ионной имплантации легирующих примесей через окна в защитном слое в поверхность подложки; режимы диффузии (имплантации) подбираются так, чтобы чтобы за время этой и всех последующих технологических операций размер легированной области достиг требуемых размеров по площади и глубине, а нарушенная радиацией при ионном легировании кристаллическая решётка восстановилась;

возможная операция: плазменное или химическое травление поверхности подложки для удаления излишков слоя ранее осаждённого материала.

плазменное или химическое травление поверхности подложки для удаления защитного слоя (выполняется не в каждом цикле).

Основные циклы, выполняемые при создании полупроводниковых приборов, следующие:

формирование областей р-типа (локальное внедрение примесей)

формирование областей n-типа (локальное внедрение примесей)

формирование проводящих дорожек и контактных площадок (удаление излишков слоя металла)

Порядок циклов определяется зависимостями коэффициентов диффузии примесей от температуры. Стараются сначала производить загонку и разгонку примесей менее подвижных, и для сокращения времени процесса использовать более высокие температуры. Затем при меньших температурах загоняют и разгоняют более подвижные примеси. Это связано с быстрым (экспоненциальным) падением коэффициента диффузии при понижении температуры. К примеру, в кремнии сначала при температуре до ~950С создают области р-типа легированные бором и только потом при температуре менее ~750С создают области n-типа, легированные фосфором. В случае других легирующих элементов и/или других матриц номиналы температур и порядок создания легированных областей может быть разным, но всегда при этом придерживаются правила "понижения градуса". Создание дорожек всегда выполняется в завершающих циклах.

Помимо дифузионного легирования и разгонки могут применяться методы радиационной трансмутации кремния в алюминий и фосфор. При этом проникающая радиация помимо запуска реакций трансмутаций заметно повреждает кристаллическую решётку подложки. Легирование пластины идёт по всей площади и по всему объёму материала. Для легирования использовали слитки кремния не разрезанные на пластины.Профиль примеси по диаметру пластины описывается транспозицией экспонент с максимумом на периферии пластины и минимумов в центре пластины. Этот метод имеет ограниченное применение для изготовления специальных приборов из высокоомного кремния.

Завершающие операции при производстве микросхем

Скрабирование

По завершении операций по формированию приборов на пластине производится разделение пластины на малые кристаллы, содержащие единственный готовый прибор.

Изначально разделение пластины на отдельные кристаллы велось путём процарапывания её на глубину 2/3 от толщины пластины алмазным резцом с последующим раскалыванием по процарапанной линии. Этот принцип разделения дал название всей операции разделения пластин на кристаллы: "скрабирование" (или скрайбирование от англ. scribe - царапать).

В настоящее время скрабирование может выполняться как с прорезанием на полную толщину пластины с образованием отдельных кристалов, так и на часть толщины пластины с последующим раскалыванием на кристаллы. Скрабирование с некоторой натяжкой можно отнести к завершающим этапам планарной технологии.

Прорезание может выполняться различными путями:

Скрабирование алмазным резцом - процарапывание пластины вдоль одной из кристаллографических осей для последующего разламывания по рискам подобно тому, как действуют при резке стекла. Так на кремниевых подложках разломы лучше всего получаются по плоскостям спайности. В настоящее время метод является устаревшим и практически не используется;

Раскалывание локальным термоударом (применяется мало);

Резка кольцевой пилой с внешней режущей кромкой: установка похожа на установку для резки слитка на пластины, но диаметр диска значительно меньше и режущая кромка выступает за зажимы не более чем на полторы глубины риски. Это сводит к минимуму биения и позволяет увеличить частоту вращения до 20-50тыс. оборотов в минуту. Иногда на ось надевают несколько дисков для одновременного создания нескольких рисок. Способ позволяет прорезать пластину всю толщину, но обычно используется для процарапывания с последующим раскалыванием.

Химическое скрабирование - это скрабирование путём сквозного химического травления. Для проведения операции предварительно делается фотолитография с формированием окон на разделительных участках с обеих сторон пластины и вытравливаются разделительные области. Разновидностью данного метода является сквозное анизотропное травление, где используется разница в скорости травления в различных направлениях кристаллографических осей. Основные недостатки ограничивающие применение метода - сложность совмещения рисунка окон для травления обеих сторон пластины и боковое вытравливание кристаллов. Способ позволяет как протравить пластину на часть толщины, так и на всю толщину.

Резка стальными полотнами или проволоками - полотна или проволока трутся о пластины, на место соприкосновения подается абразивная суспензия. Существует риск порчи готовых структур лопнувшим полотном или проволокой. Колебания состава суспензии, механические перекосы в оборудовании также могут приводить к появлению брака. Метод использовался в мелкосерийных производствах и лабораториях. Способ позволяет прорезать пластину всю толщину, но обычно используется для процарапывания с последующим раскалыванием.

резка лазерным лучом: образование рисок происходит в результате испарения материала подложки сфокусированным лазерным лучом. Основной проблемой при использовании этого метода является защита готовых структур от капель расплавленного и конденсации на них испарённого материала подложки. Применение метода ограничивается толщиной пластин, а так как больший диаметр пластин требует большей толщины для сохранения требуемой жёсткости не всегда используется сквозное разделение (менее 100мкм - возможно резание, от 100 до 450мкм только скрабирование). При сквозном разделении не требуется последующая ломка пластины на кристаллы. Не рекомендуется использовать данный метод для резки пластин, содержащих арсенид галлия из-за выделения высокотоксичных соединений. В СССР для этого метода в основном использовались лазеры из алюмоиттриевого граната и рубина. Наиболее перспективная (на 2006г.) технология лазерной резки предусматривала использование при лазерной резке в качестве фокусирующего световода и одновременно хладагента тонкого шнура воды подаваемой под высоким давлением. После прорезания рисок пластины разделяют на кристаллы.

Существует три основных метода:

Метод подпружиненного ролика: пластину укладывают в полиэтиленовый пакет и размещают на толстом упругом резиновом основании рисками вниз и оператор прокатывает вдоль рисок подпружиненным роликом. Качество разламывания зависит от того на сколько направление движения ролика параллельно рискам, при отклонении возможно раскалывание не по рискам и порча кристаллов.

Разламывание на полусфере: пластины обжимаются эластичной мембраной по сферической поверхности. На мембрану давят либо гидравлическим способом, либо сжатым воздухом. При разделении этим способом пластин диаметром более 76мм резко увеличивается процент брака. Прокатка между двумя цилиндрическими валиками. Пластина на липкой ленте-носителе сжимают стальным и резиновым валиком, которые вращаются, в результате деформации упругого резинового валика к пластине прикладывается изгибающее усилие.

Крепление кристаллов к корпусу

После скрабирования кристаллы присоединяют к основанию корпуса:

методом приклеивания - используются клеи на основе эпоксидной смолы, со временем деградирует: хуже проводит тепло, становится хрупкой, соединение становится непрочным. Данный метод в настоящее время не используется.

метод эвтектического сплавления: на керамическое основание корпуса и на обратную сторону пластины перед разделением на кристаллы наносится тонкий слой золота. В месте крепления кристалла помещается золотая фольга, кристалл кладут на основание корпуса, подогревают до 380° (температура эвтектики системы кремний-золото 385°) и прикладывают вертикальное усилие. Высокая стоимость позволяет использовать метод только для схем спецназначения.

при герметизации пластмассой кристаллы с приваренной арматурой размещают на ленте-носителе.

соединение стёклами - ввиду сложности подбора стекла с низкой температурой размягчения и температурным коэффициентом линейного расширения, соответствующим используемым материалам данный метод для тонкоплёночной технологии малопригоден (годится для гибридныx и толстоплёночных интегральных схем)

метод "перевёрнутого кристалла" - при использовании объёмных выводов одновременно подсоединяются и кристалл и все выводы.

Присоединение выводов к кристаллу

методы присоединения выводов:

термокомпрессионная сварка

ультразвуковая сварка

косвенного импульсного нагрева

сварка сдвоенным электродом

лазерная точечная сварка

электронно-лучевая сварка

беспроволочный монтаж элементов с объёмными выводами

Герметизация кристалла

методы герметизации - выбор метода зависит от материала и формы корпуса. Корпуса бывают герметичные (металлостеклянные, металлокерамические, керамические, стеклянные) и негерметичные (пластмассовые, керамические), сварка: холодная сварка; электроконтактная сварка: контурная, роликовая, микроплазменная, аргонно-дуговая, лазерная, электроннолучевая; пайка: конвективная в печах, струёй горячего газа; склеивание; герметизация пластмассой.

Тестирование

При тестировании контролируется качество крепления выводов, а также устойчивость приборов(кроме негерметичных) к экстремальным климатическим условиям на стенде тепла и влаги и механическим воздействиям на ударном и вибростенде, а так же их электрические свойства. После тестирования приборы окрашивают и маркируют.

| Загрязняющее вещество | Удельный выброс нефти, кг/т | |

|

| Остаточной | Перегонной |

| Аэрозоли | По сорту нефти и содержанию серы | 0,1 - 0,125 |

| SO2 | 15.7S | 14.2S |

| SO3 | 0.2S | 0.2S |

| CO | 0.5 | 0.5 |

| Углеводороды | 0.1 | 0.1 |

| Оксиды азота | 6 | 1,8-2,2 |

Выводы: Завод имени Малышева один из крупнейших машиностроительных предприятий, выпускает разные виды бронетанковых машин, моторов.

Ныне завод имени В.А. Малышева, кроме танков, выпускает бульдозеры, вездеходы, прицепы, оборудование для пищевой промышленности. Завод также производит оборудование для угледобывающей и нефтегазовой промышленности, и другую машиностроительную продукцию.

В составе завода также созданы и работают собственные КБ, центральная заводская лаборатория. Непосредственно основное производство предприятия делится на 3 подразделения: завод по производству бронетехники и добывающего оборудования, завод по производству дизельных двигателей для тепловозов, завод по производству дизелей для бронетехники. Заготовительное производство обеспечивает основное литьем, поковками, штамповками. Инструментальное производство обеспечивает основные цеха инструментов различного уровня сложности.

3.Изучение на местности прилегающих территорий, предприятий

На местности напротив предприятия завода им. Малышева, построен супермаркет «Рост». Который находится через дорогу возле супермаркета нет деревьев, а значит нет и шумового экрана. Самое близкое жилое здание посажено три дерева: тополя, и два клёна. Справа от супермаркета расположено «Акционерное предпринимательство ХарьковОблЭнерго».

Возле него посажены две берёзы. Также посажены молодые деревья «каштаны». Есть полисадник с цветами перед дорогой. Перед заводом посажены деревья, расстояние между ними составляет около 800см,

Расстояния между заводом и посажеными деревьями 720см, расстояние между жилым домом и деревьями составило около 960см, расстояние между жилым домом и заводом около 8500см. Сзади завода стандарт посадки деревьев не придерживались, приблизительно от 600см до 1000см. Расстояние между источником выбросов и жилым домом 28000см

Состояние биоты

На деревьях появляется мох, почек на деревьях мало, есть больные деревья, также угнетённые кустарники возле завода

Рис.1 Дерево возле завода им.Малышева

Рис.2 Кустарник возле входа в завод

Рис.3 Главный вход в завод им. Малышева

Рис.4 Супермаркет рост

Рис.5 Растительность возле предприятия «Харьковоблэнерго»

Рис.6 Самое близкое жилое здание

Рис.7 Источник выбросов на заводе им. Малышева

Вывод: Необходимо сделать вокруг источника защитную зону, насаждение кустарников, деревьев. Также нужно поднять выше трубы до 150метров чтобы загрязняющие вещества не опадали около трубы или поблизости. Посмотрев на деревья, биоту определить насколько сильно влияние выбросов, можно ли вообще находится возле источника.

Похожие работы

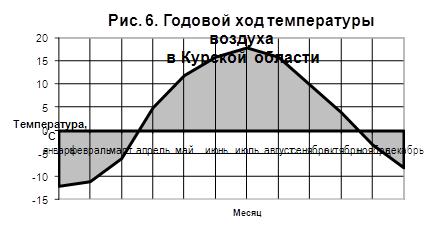

... : – консолидация предприятий, организаций и учреждений, занятых обслуживанием туристов; – расширение спектра регионального турпродукта; – организация акций и мероприятий, содействующих развитию туризма в Курской области (выпуск проспектов, буклетов, появление информации о регионе в Интернете и туристских газетах и журналах; различные ярмарки и концертные программы); ...

... Заключение Подводя итоги, хотелось бы обобщить все вышеизложенное и отметить некоторые проблемные моменты, которые были выявлены в процессе исследования темы. Эколого-правовой статус гражданина является частью конституционного статуса и представляет собой систему законодательно определенных прав и обязанностей в сфере охраны окружающей среды. Закрепленные в законодательстве экологические ...

... время. Однако следует отметить, что кроме благоприятного экономического законодательства, для эффективного развития туристическо-рекреационного комплекса в регионе необходимо не только законодательство, но и соответствующее сочетание природных ресурсов. В этом плане Приморский регион Украины, в частности, Одесская область, являются достаточно уникальным комплексом.Глава 2. Состояние развития ...

... проводить комплексные инженерно-географические исследования с построением прогнозных расчетов, а также разработку мероприятий по инженерной защите территории. Основные направления мероприятий по улучшению экологической обстановки Будущее развитие Южной пригородной зоны и других интенсивно освоенных территорий области во многом зависит от состояния окружающей природной среды. Несмотря на резкий ...

0 комментариев